Une étude suggère que le marché mondial du nylon atteindra 1634,4 milliards de tonnes métriques d'ici 2025. Le nylon est un matériau synthétique. Il joue un rôle dans diverses industries. Il est notamment utilisé dans les industries de moulage de plastique. Nous utilisons le nylon dans presque tout, de l'industrie automobile aux équipements industriels. La demande de nylon augmente de jour en jour. Parlons donc des propriétés et du processus de fabrication du nylon. Nous apporterons également un éclairage sur la question la plus fréquemment posée : le nylon est-il sûr ?

Qu'est-ce que le nylon ?

Le nylon est un thermoplastique. Il a été découvert dans les années 1930. Il contient des unités répétitives reliées par des liaisons amides. Il a été entièrement fabriqué à partir de produits pétrochimiques. Nous pouvons donc le faire fondre et le convertir en fibres, films et formes. Nous pouvons également mélanger des polymères de nylon avec différents additifs. De cette façon, nous pouvons former différents types de nylons. Chaque type de nylon a des propriétés différentes en fonction de sa composition. Le nylon polyamide 6, le nylon 12 (PA12) et le nylon 66 (PA 66) sont les types de nylon les plus courants utilisés dans l'industrie du plastique. De plus, ils sont également utilisés dans les équipements médicaux et les machines industrielles.

Principaux types de polymères de nylon

Voici les trois principaux types de polymères de nylon utilisés dans l’industrie du plastique :

1. Nylon 6 (PA6)

Le nylon 6 est également connu sous le nom de polycaprolactame. C'est le type de nylon le plus populaire. Il est produit par polymérisation par ouverture de cycle du caprolactame. Le nylon 6 a un point de fusion élevé et d'excellentes propriétés mécaniques. Il est souvent utilisé dans les pièces automobiles et les composants électriques. Aller à moulage par injection de nylon page pour en savoir plus.

2. Nylon 6,6 (PA66)

Le nylon 6,6 est également connu sous le nom de polyhexaméthylène adipamide. Il est produit par polymérisation par condensation de l'acide adipique et de l'hexaméthylènediamine. Le nylon 6,6 présente une grande rigidité. De plus, il est résistant à l'abrasion et aux produits chimiques. Il est principalement utilisé dans les engrenages, les roulements et les bandes transporteuses.

3. Nylon 12 (PA12)

Nylon 12 est également connu sous le nom de polydodécanamide. Son point de fusion est plus bas. En outre, il est plus souple que le nylon 6 et le nylon 6,6. Il est produit par la polymérisation par ouverture de cycle du laurolactame. Le nylon 12 présente une distorsion minimale. Il est résistant aux produits chimiques. Il est donc souvent utilisé dans les réservoirs et les conduites de carburant. On peut également l'utiliser dans les œillets et les connecteurs.

Ces trois types de nylons sont principalement utilisés dans l'industrie du plastique. Ils peuvent être transformés selon différentes méthodes, notamment le moulage par injection et l'extrusion.

Fabrication de plastique en nylon

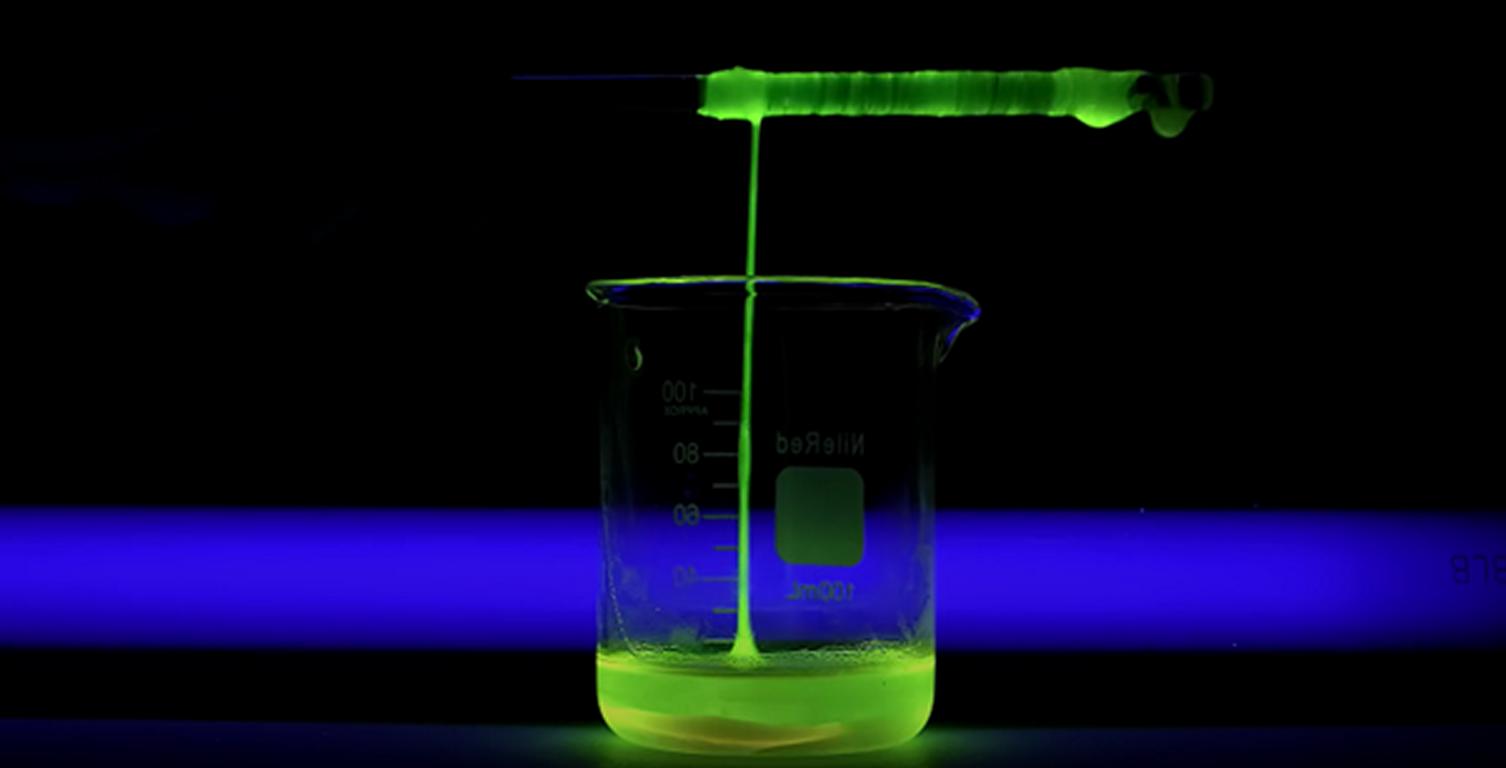

Vous connaissez maintenant les différentes formes de nylon. Parlons donc de son processus de fabrication. La production de nylon commence par un processus en plusieurs étapes. Il commence par la production de monomères d'acide adipique et d'hexaméthylènediamine. Ceux-ci sont ensuite combinés dans un récipient de réaction. Ils sont ensuite chauffés à une température élevée de 280 °C. Il en résulte un sel de nylon. Nous transformons ensuite ce sel en polymère par polycondensation.

Ensuite, un polymère à longue chaîne est formé et découpé en petites pastilles. Les pastilles sont ensuite lavées et séchées. Elles sont refroidies et découpées en copeaux. Différents catalyseurs et conditions sont utilisés tout au long du processus pour produire différents types de nylon. Le nylon est un matériau résistant et durable. Cependant, sa production peut libérer certains produits chimiques qui peuvent nuire à l'environnement.

Rôle du nylon dans l'industrie des moules en plastique

Le nylon joue un rôle important dans moule en plastique industries. Il est utilisé pour créer des moules pour le moulage par injection de plastique. Nous pouvons également utiliser le nylon pour le prototypage. Ainsi, il permet aux ingénieurs de tester et d'affiner leurs conceptions. Le nylon a un faible coefficient de frottement. Cela le rend adapté aux composants tels que les glissières et les broches d'éjection. De plus, le nylon est résistant aux produits chimiques. Ainsi, il convient à une utilisation dans des moules exposés à des environnements difficiles. Le nylon est un matériau résistant. Par conséquent, il est idéal pour créer des pièces résistantes à l'usure telles que des engrenages.

Propriétés du plastique nylon

Voici les propriétés mécaniques, chimiques et thermiques du plastique Nylon.

1. Propriétés mécaniques

- Résistance à la traction: Ce matériau est extrêmement résistant et destiné aux applications d'engrenages et aux fixations qui nécessitent une résistance mécanique.

- Élasticité: Une bonne élasticité lui permet de retrouver sa taille ou sa forme d’origine après gonflement ou rétrécissement.

- Résistance aux chocs : Cela le rend idéal dans les applications soumises à des chocs car il offre une excellente résistance aux chocs.

2. Propriétés thermiques

- Résistance à la chaleur : Conserve les propriétés d'adjonction à des températures plus élevées, bénéfiques pour les appareils automobiles et électriques.

- Point de fusion: Capacité à résister à des températures élevées : Les produits atteignent un point de fusion élevé, compris entre 220 et 270 °C.

3. Résistance chimique

- Résistance aux huiles et aux solvants : Ce matériau est assez résistant à de nombreux produits chimiques, idéal pour les applications automobiles et industrielles.

- Résistance à l'hydrolyse : Facilement hydrolysable, particulièrement dans les environnements humides ou à haute température.

4. Propriétés électriques

- Qualités d'isolation : Bon isolant électrique qui trouve des utilisations dans les équipements électriques.

- Rigidité diélectrique : Conforme aux contraintes électriques pour assurer la sécurité dans l'utilisation électrique.

Le nylon est-il sûr ? Aspects de sécurité

Revenons maintenant à la question posée au début : le nylon est-il sûr ? Il est généralement considéré comme sûr. Voici les aspects de sécurité du polymère de nylon

1. Nylon pour la production de moules

Le nylon joue un rôle essentiel dans la production de moules en plastique. Il ne dégage pas de fumées toxiques ni de réactions chimiques pendant le traitement. Il est recommandé d'utiliser du nylon avec des revêtements de moules non toxiques. Cela minimise le risque de contamination

2. Sans danger pour le contact alimentaire

Le plastique en nylon est approuvé pour les applications en contact avec les aliments. Nous l'utilisons dans les appareils de cuisine, les ustensiles et les emballages. De plus, le nylon garantit qu'il ne libère pas de produits chimiques nocifs dans les aliments ou l'eau. Le nylon est donc sans danger pour le contact avec les aliments

3. Non toxique

On peut dire que le nylon est un polymère synthétique qui est généralement considéré comme sûr à utiliser dans les produits de consommation car il est non toxique. Il n'émet pas de fumées toxiques dans le cadre d'une utilisation normale et n'est pas toxique pour les humains et l'environnement. Il est donc utilisé pour des produits tels que les textiles (robes en nylon, cordes, etc.), les produits de consommation (brosses à dents, peignes à cheveux, etc.) et les produits industriels (engrenages, bagues, etc.). Ainsi, le nylon est généralement inerte. Il ne libère pas de produits chimiques nocifs. Il n'a donc aucun effet néfaste sur l'environnement. Ainsi, les humains peuvent facilement manipuler le plastique en nylon.

Vous pouvez aller à Le TPE est-il sûr ?? Le silicone est-il sûr ?? Le plastique ABS est-il sûr ?? et Le TPU est-il sûr ? pour en savoir plus sur les autres matériaux.

4. Durable et stable

Le nylon se caractérise par sa résistance aux chocs, sa stabilité dimensionnelle, sa résistance élevée à la traction, à l'abrasion et aux produits chimiques. Ces propriétés signifient qu'il ne se dégradera pas, ne deviendra pas dangereux ou ne sera pas rendu inutilisable au-delà de son objectif après une utilisation prolongée. Il peut également devenir dangereux s'il est exposé à des conditions défavorables. De plus, il confère également un degré élevé de stabilité à la structure. Ainsi, il ne se dégrade pas en d'autres composants chimiques dangereux, ce qui est important pour une utilisation à long terme.

5. Approbation de la FDA

La Food and Drug Administration (FDA) des États-Unis a classé certains nylons et leurs familles comme produits de qualité alimentaire. Cette approbation est due au fait que le produit doit subir des tests approfondis. Ainsi, nous pouvons vérifier que le nylon ne contamine pas les aliments ou les boissons avec des produits chimiques toxiques. Par conséquent, le nylon se retrouve dans des produits tels que les matériaux d'emballage alimentaire, les ustensiles de cuisine et les équipements de transformation des aliments.

6. Utilisations médicales

Dans l'industrie médicale, il est utilisé dans des applications telles que le matériel de suture, les cathéters et les produits implantables, entre autres. Le nylon utilisé ici a une compétence biologique. Il peut donc être utilisé dans le corps humain pour améliorer la situation actuelle. De plus, il est incapable de développer des bactéries et peut facilement être stérilisé. Il peut donc être utilisé en toute sécurité dans le traitement des patients.

Risques potentiels associés au polymère de nylon

Nous avons abordé les aspects de sécurité du polymère de nylon dans la section précédente. Expliquons maintenant les risques potentiels qui y sont associés.

1. Impact du polymère de nylon sur la santé humaine :

Les différents produits chimiques utilisés dans la production de nylon sont l'acide adipique, l'hexaméthylène, la diammine et le caprolactame. Ces matériaux peuvent provoquer une irritation de la peau et des yeux. Ils peuvent également provoquer des problèmes digestifs. De plus, les personnes qui les manipulent sont sujettes au cancer et aux troubles neurologiques.

Le polymère de nylon est inflammable. Il peut donc fondre en cas d'exposition à des températures extrêmes et provoquer des problèmes de peau. Il peut également provoquer des éruptions cutanées et des rougeurs. Il est donc conseillé de le tenir à l'écart des flammes.

De plus, des mesures de précaution sont recommandées pour minimiser les dommages. Les travailleurs qui manipulent ces produits chimiques doivent porter un équipement de protection individuelle. De cette façon, nous pouvons garantir la sécurité du nylon.

2. L'impact du nylon sur l'environnement

Le développement de l’industrie du nylon s’accompagne d’une forte consommation d’énergie et de problèmes de pollution. Le nylon provient de ressources pétrolières non renouvelables. Sa production est gourmande en énergie. Il nécessite de grandes quantités d’eau pour refroidir les fibres. Son empreinte carbone est importante et le processus de lavage libère des fibres microplastiques qui finissent souvent dans des décharges. Celles-ci ne sont généralement pas biodégradables à la fin de leur cycle de vie. Cela signifie que les produits en nylon peuvent persister dans l’environnement pendant de nombreuses années, en particulier dans les océans et les décharges. Cela contribue considérablement au problème de la pollution plastique.

Nous avons discuté de l'impact du nylon sur l'environnement terrestre. Parlons maintenant de son rôle dans l'environnement aquatique. Des quantités importantes de nylon sont produites dans des pays où les lois environnementales sont médiocres. Sa production nécessite une grande quantité d'eau. L'insécurité hydrique peut donc augmenter dans les zones où l'eau est rare. Le nylon est une substance à base de plastique. Il ne se dégrade donc pas dans l'environnement. La contamination des océans par les microplastiques augmente considérablement. Cela est dû à la dégradation des produits en nylon tels que les filets de pêche, les cordes et les matériaux d'emballage. Par conséquent, il peut nuire à la vie aquatique et contaminer la chaîne alimentaire.

Avantages et limites du nylon

Voici en détail les avantages et les limites du nylon.

Avantages du nylon

- Résistance à l'usure : Il présente une faible résistance au frottement et à l'abrasion. Il est donc utilisé dans les composants qui se déplacent les uns à côté des autres.

- Léger: Sa faible densité le rend idéal pour les appareils et équipements soucieux du poids.

- Polyvalence dans la fabrication : Faible température de composition et de traitement et peut être facilement extrudé, usiné et également recyclable.

Limites du nylon

- Absorption d'humidité : Il absorbe l’humidité qui provoque des changements de dimensions et une détérioration des propriétés physiques et mécaniques.

- Sensibilité à l'hydrolyse : Hydrolytiquement instable à haute température et lorsque l'humidité relative est élevée.

- Limitations thermiques : Plage de fusion de 220-270°C avec possible dégradation thermique du produit.

- Sensibilité chimique : Il ne présente aucune stabilité notable dans les acides et les bases fortes.

Considérations clés pour la sécurité du nylon

Voici deux considérations principales que nous devrions garder à l'esprit concernant le nylon ; par exemple

1. Sensibilité à la température

En général, le nylon est un matériau très stable. Cependant, lorsqu'il est soumis à des températures élevées, il se décompose. Cependant, en cas d'exposition à des températures élevées, le nylon peut commencer à se dégrader et à dégager des produits toxiques tels que des produits à base d'ammoniac, de cyanure d'hydrogène et de monoxyde de carbone. Ainsi, le nylon ne doit être utilisé qu'à des températures recommandées pour chaque type de nylon, qui ne doivent pas dépasser environ 180 °C (356 °F). Nous pouvons ainsi réduire le risque d'incendie et de brûlure.

2. Hydrolyse

Oui, les nylons sont sensibles à l'hydrolyse, qui est une réaction à l'eau qui provoque la dégradation des chaînes polymères. Cela est plus susceptible de se produire surtout si l'air environnant est humidifié avec une forte humidité et/ou des températures élevées. L'hydrolyse peut être parasitaire aux caractéristiques mécaniques du nylon. Elle peut donc provoquer des émissions de produits de dégradation. Dans les cas où le nylon est utilisé dans des conditions de contact avec l'humidité et la chaleur, il peut être affecté par l'hydrolyse. Il est donc nécessaire de choisir les grades de nylon les moins sensibles à ce processus.

Conclusion :

Pour résumer, le nylon est un matériau solide et durable. Nous avons évoqué les différents impacts du nylon sur la sécurité et l’environnement. Le nylon est sans danger pour la production de pièces moulées. Il est également sans danger pour le contact alimentaire. Mais il comporte certains risques. Les risques pour la santé comprennent l’irritation de la peau et des yeux, les problèmes digestifs et les cancers et troubles neurologiques potentiels. Les préoccupations en matière de sécurité environnementale comprennent la consommation d’énergie élevée et la pollution. Dans l’ensemble, le nylon est considéré comme sûr pour une utilisation dans la vie quotidienne. Cependant, des précautions doivent être prises lors de son utilisation dans des conditions spécifiques, telles que des températures élevées. De plus, il est conseillé de choisir des options de produits durables et respectueuses de l’environnement.

Questions fréquemment posées

Q1. Quels sont les principaux domaines d’application du plastique nylon ?

Nylon Le plastique est utilisé dans de nombreuses industries telles que l'industrie automobile pour la fabrication de pièces détachées et l'industrie électrique pour la fabrication d'appareils. En outre, il est utilisé dans la fabrication de tissus, d'accessoires de mode, de pièces de machines industrielles, entre autres.

Q2. Le plastique nylon est-il sûr pour les applications alimentaires et les produits médicaux ?

Oui, il existe des qualités de nylon conformes aux normes de la FDA pour les applications alimentaires et utilisées dans les emballages alimentaires, les outils de manipulation des aliments et les équipements de transformation des aliments. Le nylon trouve également son utilité dans le domaine médical, car il est biocompatible et très stable.

Q3. Est-il possible de recycler le nylon ?

Oui, le nylon fait partie des matériaux entièrement recyclables et peut être réutilisé en étant à nouveau traité pour la production de nouveaux produits.