Thermodurcissable ou thermoplastique est important. Ce blog vous aide à comprendre les deux. Découvrez le PE, l'ABS, le PP et le PVC. Discutez de la structure chimique, de la stabilité thermique et de l'élasticité.

Faites le point sur les avantages et les inconvénients. Apprenez comment les différentes industries les utilisent. Le choix du matériau est crucial. Informez-vous sur les types de plastiques de base. Faites des choix judicieux.

Qu'est-ce qu'un thermodurcissable ?

Les thermodurcissables durcissent sous l'effet de la chaleur. Sa densité de réticulation est élevée. Cette caractéristique est bénéfique pour les pièces automobiles. Il s'agit notamment de résines époxy qui sont solides. La résistance à la chaleur est élevée (150-200°C). Elles ne peuvent pas être remodelées. Les phénoliques sont fragiles et sont classés dans la catégorie des plastiques thermodurcissables. Ils conviennent aux isolateurs électriques. Une fois fixé, ce matériau reste rigide. Il est utilisé de différentes manières. Les thermodurcissables ont des liaisons permanentes.

Qu'est-ce que le thermoplastique ?

Les thermoplastiques fondent lorsqu'ils sont chauffés. Leur texture est souple et flexible. Ils sont utilisés pour les jouets et les bouteilles. Le point de fusion se situe entre 100 et 250°C. Il peut être remodelé de nombreuses fois. Parmi les exemples, citons les polymères tels que le polyéthylène (PE), l'ABS, le PC, le PP, le PEEK, l'acrylique, le Nolon, etc. Il convient aux objets de tous les jours. Sa résistance est faible par rapport à celle des thermodurcissables. Il refroidit et durcit rapidement. Ils ont incorporé les thermoplastiques dans leurs produits de différentes manières. C'est là que réside la véritable distinction.

Quelles sont les principales différences entre les thermodurcissables et les thermoplastiques ?

Structure chimique

Thermodurcissable ou thermoplastique peut également prendre différentes formes. Les thermodurcissables ne peuvent développer que des liaisons solides pendant qu'ils sont fixés. Ils restent solides. Les thermoplastiques ont des maillons de chaîne. Cela signifie qu'ils peuvent fondre et se remodeler. Ils utilisent des polymères tels que le PE et l'ABS. Les liaisons transversales des thermodurcissables arrêtent de fondre.

Certains thermoplastiques, comme le PTFE, ont la particularité de se ramollir sous l'effet de la chaleur. Cette flexibilité facilite le recyclage. Les forces intermoléculaires des thermoplastiques sont moins fortes.

En effet, leur forme détermine leur utilisation. Chacune d'entre elles a une application spécifique dans les matériaux.

Processus de fabrication

Thermodurcissable ou thermoplastique : la fabrication est différente. Les thermodurcissables se solidifient sous l'effet de la chaleur ou de produits chimiques. Cela crée des liaisons transversales solides. Les thermoplastiques peuvent être fondus et façonnés à la chaleur.

Le refroidissement les rend solides. Les thermodurcissables ne peuvent pas être remodelés. Les thermoplastiques comme le PP peuvent souvent être remodelés. Leur flexibilité leur permet de s'adapter à de nombreuses applications. Les thermodurcissables conviennent aux travaux difficiles.

Chaque type est fabriqué avec des outils différents. Les connaître permet de choisir le bon. Cela permet d'optimiser l'utilisation des produits.

Résistance à la chaleur

Les thermodurcissables et les thermoplastiques se distinguent par leur réaction à la chaleur. Les thermodurcissables sont résistants aux fortes chaleurs. Ils conviennent aux endroits chauds. C'est ce qui les rend solides. Les thermoplastiques, y compris le PA, deviennent plus souples lorsqu'ils sont exposés à la chaleur. Ils sont donc faciles à influencer.

Les thermodurcissables sont rigides à haute température. Ils sont utilisés dans les moteurs. Les thermoplastiques peuvent se fissurer sous l'effet d'une trop forte chaleur. Cela limite leur utilisation. Les thermodurcissables ne se ramollissent pas et ne fondent pas une fois fabriqués. Leur résistance à la chaleur détermine l'application dans laquelle ils peuvent être utilisés.

Propriétés mécaniques

Les thermodurcissables et les thermoplastiques sont deux types de plastiques, mais ils présentent tous deux des caractéristiques différentes. Les thermodurcissables sont rigides et possèdent des propriétés mécaniques élevées. Par conséquent, ils sont idéaux pour une utilisation où ils sont susceptibles d'être soumis à de fortes contraintes. Ils ne se déforment pas facilement.

Par exemple, si le PVC est considéré comme un thermoplastique, il est flexible. Cela leur permet de se dilater et de se contracter sans se rompre. Les thermodurcissables ont une grande résistance à la traction.

Ils sont utilisés dans la construction de pièces de bâtiment. Les thermoplastiques sont les types de plastiques qui peuvent être étirés et revenir à leur forme initiale. Ils conviennent aux pièces mobiles. Chaque matériau est sélectionné en fonction de la tâche à accomplir. Cette connaissance permet de choisir le meilleur matériau. Cela permet de faire avancer les choses en douceur.

En quoi le processus de fabrication diffère-t-il ?

Moulage par injection

Thermodurcissable ou thermoplastique, c'est amusant ! Les thermodurcissables deviennent rigides à la chaleur. C'est pour les choses chaudes. Le thermoplastique fond à la chaleur. Il peut être remodelé. Essentiellement, l'IM (moulage par injection) incorpore des barils, des vis et des buses. Ils poussent le plastique. Les pressions élevées, jusqu'à 2000 psi, peuvent refroidir les pièces.

Les engins, les jouets et les boîtiers sortent de terre ! Un refroidisseur les solidifie rapidement. Le temps de cycle est court. Une grande partie du travail est effectuée par des machines. Cela facilite les choses. Les unités de contrôle surveillent la vitesse et la température. Les plastiques PP et PE sont utilisés.

Extrusion

Les thermodurcissables et les thermoplastiques sont deux choses différentes ! Le thermodurcissable reste dur. L'extrusion force le plastique à travers une filière. Le thermoplastique fond et prend forme. Les extrudeuses sont équipées de trémies, de tonneaux et de vis.

Elle forme des structures allongées telles que des tuyaux et des tiges. La machine se déplace rapidement. Elle est super longue, jusqu'à 500 mètres ! Le nom du jeu est vitesse et tempo.

C'est important ! Les plastiques PE et PVC sont les plus adaptés. Les systèmes de découpe coupent les pièces exactement comme il faut. Cela permet de garder les choses nettes. Ils effectuent de nombreux contrôles.

Moulage par compression

Les thermodurcissables et les thermoplastiques donnent de beaux résultats ! Le thermodurcissable reste ferme. Il utilise des moules chauds. Le thermoplastique peut être fondu. Le moulage par compression utilise de grands moules. La pression peut atteindre 1000 tonnes.

Elle fabrique des pièces automobiles et d'autres produits. Les presses hydrauliques exercent une pression sur le plastique. La chaleur circule uniformément. Elles contrôlent la pression et la température. C'est pourquoi le PP et le nylon sont considérés comme de bons plastiques.

Le plateau peut également chauffer rapidement. Cela contribue à la dispersion du plastique. Les agents de démoulage empêchent le collage. Les grandes pièces sont grandes !

Thermoformage

Thermodurcissable ou thermoplastique : plusieurs formes possibles ! Les thermodurcissables restent durs. Les plaques thermoplastiques s'échauffent. Elles deviennent souples. Le thermoformage fait appel au vide ou à la pression. Il permet de former des objets tels que des plateaux et des couvercles.

Les appareils de chauffage atteignent 200 degrés. Le plastique refroidit rapidement. Cela permet d'obtenir des détails précis.

Les pompes à vide dessinent la forme. La vitesse et l'épaisseur sont les facteurs critiques. C'est ce qui fait que tout est parfait. Le PP et le PET sont parmi les préférés. Le tranchage permet d'éliminer les parties excédentaires. Chaque pièce est contrôlée.

Quels sont les points forts des matériaux thermodurcissables ?

Haute résistance à la chaleur

Les thermodurcissables et les thermoplastiques ne sont pas identiques. Le thermodurcissable reste rigide à 200°C. Il utilise des résines époxy. Cela signifie que les composants d'un moteur fonctionnent plus efficacement. Ils ne se dissolvent pas dans l'eau chaude.

Les polymères créent des liaisons transversales. C'est ce qui les rend résistants. C'est le cas des composés phénoliques et époxydiques. Ils ne subissent aucune modification sous l'effet de la chaleur. Ils sont utilisés dans les avions. La température élevée n'est pas un problème.

Thermoset est une entreprise qui produit des ustensiles de cuisine très robustes. La résistance à la chaleur est tout simplement incroyable.

Stabilité dimensionnelle

Les différences entre les thermodurcissables et les thermoplastiques sont démontrées. Les thermodurcissables ne changent pas de forme. Elle ne varie pas beaucoup. Cette stabilité est cruciale pour les circuits imprimés. Cela signifie qu'il n'y a pas de déformation.

Cela permet de maintenir l'efficacité des pièces. Des résines époxy sont utilisées. Elles présentent un faible taux de rétrécissement. La forme reste correcte. Les machines industrielles ont besoin de cette stabilité. Les thermodurcissables sont choisis en fonction de précision. Ils conservent la bonne taille. Cette stabilité est essentielle.

Propriétés d'isolation électrique

Les thermodurcissables et les thermoplastiques ont leurs propres applications spécifiques. Les thermodurcissables isolent bien l'électricité. Cela est utile dans les transformateurs. Le matériau protège contre les hautes tensions. L'époxy est utilisé pour l'isolation.

Cela rend les appareils sûrs. La rigidité diélectrique est élevée. Les appareillages de commutation utilisent des thermodurcissables. Il maintient l'électricité à l'intérieur. L'isolation est vitale. Parmi les autres résines utilisées figurent les résines phénoliques. Les appareils électroniques en ont besoin. La résistance diélectrique élevée est surtout nécessaire.

Résistance chimique

Les thermodurcissables et les thermoplastiques se distinguent par la façon dont ils traitent les produits chimiques. Le thermodurcissable résiste aux acides. Il fonctionne dans les endroits difficiles. Cela est utile dans les usines chimiques. Les résines époxy et vinylester sont résistantes.

Ils ne se dégradent pas. Les tuyaux et les réservoirs les utilisent. Les matériaux restent bons. La structure chimique est solide. Les thermodurcissables ne se dissolvent pas. Cela permet aux pièces de continuer à fonctionner. Les zones industrielles en ont besoin. La résistance est grande. Les matériaux thermodurcissables durent longtemps.

| Propriété | Matériaux thermodurcissables | Thermoplastiques | Métaux | Céramique | Composites | Élastomères |

| Résistance à la chaleur | Haut, 250-300°C | Modéré, 70-150°C | Élevée, >500°C | Très élevé, >1000°C | Variable, 100-300°C | Faible, -50-150°C |

| Stabilité dimensionnelle | Excellent | Modéré | Bon | Excellent | Bon | Pauvre |

| Isolation électrique | Excellent, 10⁸-10¹⁵ Ω | Bon, 10⁷-10¹⁴ Ω | Médiocre, conducteur | Excellent, 10¹⁰-10¹⁴ Ω | Variable, 10⁶-10¹⁵ Ω | Médiocre, conducteur |

| Résistance chimique | Élevée, Acide/Base | Variable, Solvants | Modéré, Corrosion | Élevé, Inerte | Haut, tailleur | Bas, houle |

| Résistance mécanique | Élevée, 100-200 MPa | Variable, 20-100 MPa | Très élevé, 200-2000 MPa | Très élevé, 100-500 MPa | Variable, 50-300 MPa | Faible, 5-20 MPa |

| Coût | Faible-Moyen | Faible-Moyen | Haut | Moyenne-élevée | Moyenne-élevée | Faible-Moyen |

Table sur les atouts des matériaux thermodurcissables !

Quels sont les atouts des matériaux thermoplastiques ?

Recyclabilité

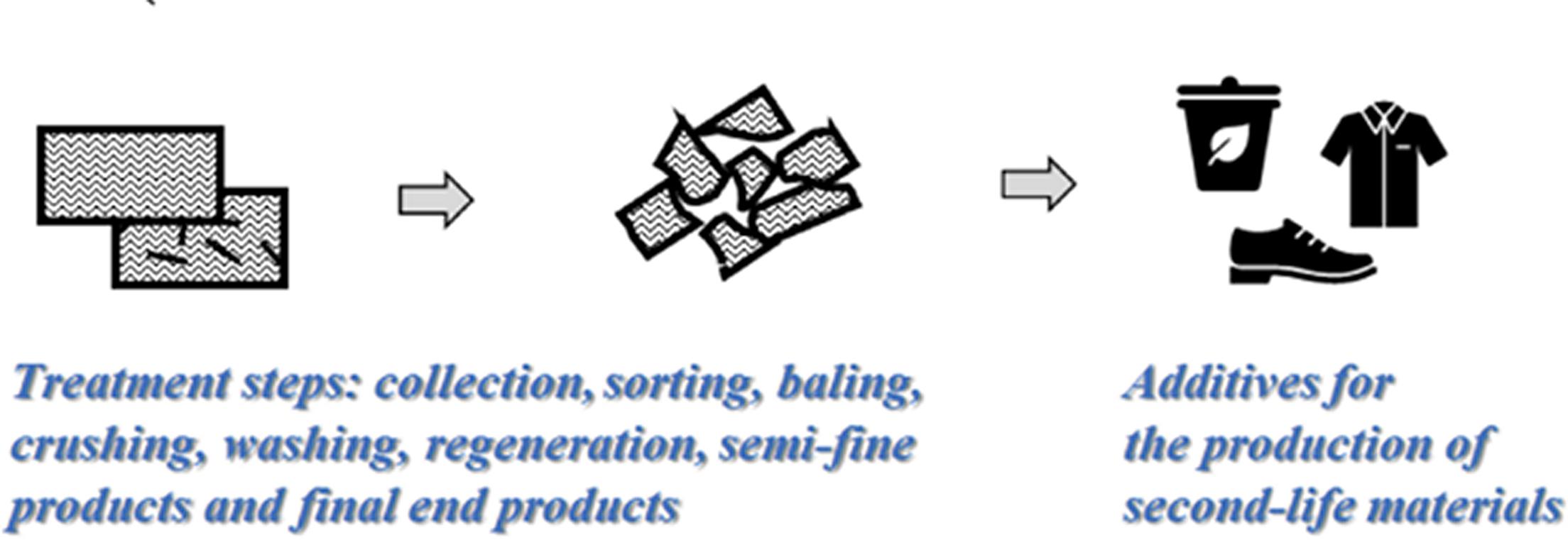

La distinction entre thermodurcissables et thermoplastiques permet de clarifier les choix. Par exemple, l'ABS peut être recyclé. Cela signifie que nous réutilisons les pièces. Il est bénéfique pour la nature. Ces matériaux peuvent se transformer en un état fluide et se solidifier à nouveau.

Les extrudeuses font partie des machines qui facilitent le recyclage. Le PETG est également recyclable. Les matériaux recyclés permettent d'économiser de l'énergie. Cela réduit les déchets. La réutilisation aide notre planète. Ils nous aident à créer de nouvelles produits. Le recyclage est important.

Flexibilité

La différence entre les thermodurcissables et les thermoplastiques est une question de matériau. Le TPU se plie facilement. C'est ce qui rend les jouets souples. Le TPE est également flexible. Il s'étire sans se casser. Ces matériaux sont utiles. Ils peuvent être placés dans de petits espaces.

La souplesse convient à la mise en forme. Les plastiques de type caoutchouc sont confortables. La flexibilité est utile. Ils permettent de fabriquer des produits sûrs. Les matériaux souples sont bons.

Résistance aux chocs

La comparaison entre les thermodurcissables et les thermoplastiques révèle des préférences claires. Le PA est résistant. Cela signifie qu'il ne se cassera pas. Le PC est également solide. Ils peuvent encaisser des coups. Ils protègent les objets. Les casques de sécurité sont fabriqués à partir de matériaux robustes.

Les plastiques solides durent longtemps. Grâce à eux, les appareils restent protégés. C'est important pour la sécurité. La résistance aux chocs est importante. Les jouets et les gadgets en ont besoin.

Facilité de traitement

Thermodurcissable ou thermoplastique : des options simples. Le PLA et le PEEK fondent rapidement. Cela facilite la mise en forme. Ils sont utilisés dans des machines telles que les imprimantes 3D. La transformation est rapide. Ils permettent de gagner du temps.

Le PLA est intéressant pour les projets scolaires. Ils ont besoin d'une faible chaleur. Les matériaux faciles à utiliser devraient être utilisés pour les enfants. Cela rend l'apprentissage amusant. Ils permettent de créer des objets sympas.

Quels sont les défis liés à l'utilisation des matériaux thermodurcissables ?

Non recyclabilité

Les matériaux thermodurcissables et thermoplastiques sont différents. Les thermodurcissables ne peuvent pas être réutilisés. Ils constituent donc un gaspillage. Ils utilisent certains types de liaisons chimiques. L'ABS et le PET sont différents. Ils fusionnent et recristallisent ensemble. Les thermodurcissables ne se dégradent pas sous l'effet de la chaleur.

Certaines variétés de résines époxy ne sont pas recyclables. Il s'agit d'un problème d'élimination. Parmi les thermoplastiques, le polycarbonate et le nylon sont recyclables. Il s'agit de les faire fondre, puis de les refondre. C'est important pour la durabilité.

Difficultés de traitement

Les matériaux thermodurcissables et thermoplastiques sont assez difficiles à distinguer. Les thermodurcissables nécessitent des températures précises. Cela les rend coûteux. Ils utilisent des étapes de durcissement. Le BMC et le SMC sont tous deux des formes.

Les thermoplastiques polyester tels que le PEEK et le PVC peuvent être fondus facilement. Ils conviennent au moulage par injection. L'équipement pour les thermodurcissables varie. Le moulage par compression est courant. Le processus prend du temps. Les thermoplastiques sont plus rapides. Le choix des matériaux influe sur la vitesse. L'industrie privilégie la facilité de manipulation.

La fragilité

Les matériaux thermodurcissables et thermoplastiques peuvent être fragiles. Les thermodurcissables se cassent facilement. C'est un problème. Le Duroplast et le phénolique en font partie. Ils n'aiment pas les changements mais peuvent se casser.

Le polypropylène et le polystyrène sont des exemples de thermoplastiques qui se plient. C'est pourquoi ils conviennent aux jouets. Les thermodurcissables sont très rigides. La structure moléculaire est importante. Le moulage par injection convient aux thermoplastiques. Cela influe sur la durabilité du produit. C'est important pour la sécurité.

Temps de polymérisation plus longs

Les matériaux thermodurcissables et thermoplastiques durcissent différemment. Les thermodurcissables prennent plus de temps. Le processus nécessite une réticulation. Les résines UPR et PUR en font partie. Les thermoplastiques refroidissent rapidement.

Ils n'ont pas besoin d'être durcis. Le polyamide et l'acrylique sont typiques. Les thermodurcissables nécessitent des conditions contrôlées. Cela peut retarder la production. Les thermoplastiques permettent une fabrication rapide. L'industrie est également caractérisée par des considérations de temps et de coût. Chaque matériau a ses avantages.

Quels sont les défis liés à l'utilisation des matériaux thermoplastiques ?

Résistance à la chaleur plus faible

Thermodurcissable ou thermoplastique ? C'est important quand les choses deviennent chaudes. Les thermodurcissables sont de véritables super-héros contre la chaleur. Ils ne fondent pas. Ils restent solides. Les thermoplastiques fondent à 160 et 260.

C'est un problème pour les endroits chauds. Le polyéthylène (PE) et le polypropylène (PP) fondent. Essayez d'imaginer des jouets ou des parties de jouets qui deviennent mous et liquides sous l'effet de la chaleur.

Le polycarbonate (PC) et l'acrylonitrile butadiène styrène (ABS) sont un peu meilleurs, mais ils fondent également. Ingénieurs ont besoin de matériaux capables de résister à des températures élevées sans subir de changement. Le choix du bon matériau permet de prolonger la durée de vie des vêtements et des chaussures.

Fluage sous charge

Les thermodurcissables et les thermoplastiques représentent une différence. Le fluage se produit lorsque les choses se déforment progressivement. C'est un problème important. Les matériaux thermodurcissables y sont plus résistants. Chlorure de polyvinyle (PVC) et le polystyrène (PS) sont deux types de matériaux connus pour leur fluidité sous une charge importante. C'est un problème pour les ponts ou les bâtiments.

Le nylon et le PEEK ne se déforment pas lorsqu'ils y sont exposés. La charge entraîne une modification de la forme du plastique. Les ingénieurs sélectionnent les matériaux en vue d'éviter tout problème. Ainsi, tout reste solide et sûr. C'est pourquoi le choix est si important.

Coût plus élevé pour les types à haute performance

Le coût intervient également dans le choix entre thermodurcissables et thermoplastiques. Les thermoplastiques à haute performance coûtent plus cher. Le polyétheréthercétone (PEEK) est cher. Il est résistant et léger. Il est utilisé dans les avions et les voitures. Le polyimide (PI) est également coûteux. Les ingénieurs ont besoin de matériaux solides. Ceux qui sont très performants supportent les contraintes.

Ce coût est problématique pour les budgets. Les thermodurcissables sont parfois moins chers. Ils sont cependant moins flexibles. Les solutions économiques et efficaces sont également importantes. Choisir le bon matériau, c'est réduire les coûts et augmenter la qualité du produit final. C'est un choix important.

Sensibilité aux solvants

Thermodurcissable ou thermoplastique : les solvants comptent. Les thermoplastiques peuvent se dissoudre. C'est possible avec l'acétone ou le benzène. Le polystyrène (PS) et les acryliques se dissolvent rapidement. C'est un problème pour les réservoirs de carburant ou les conteneurs. Le polyéthylène (PE) et le polypropylène (PP) sont plus résistants aux solvants.

Les thermodurcissables supportent bien les solvants. L'époxy et le phénolique en sont de bons exemples. Les ingénieurs choisissent judicieusement. Ils réfléchissent à l'endroit où des articles spécifiques seront appliqués. Les dommages causés par les solvants doivent être évités. L'application d'un matériau approprié garantit la sécurité et la durabilité des objets.

Conclusion

Connaissance des différences entre Thermodurcissable ou thermoplastique aide à faire le bon choix. Le thermodurcissable est rigide et résistant à la chaleur. Le thermoplastique est flexible et peut être recyclé. Les deux ont des utilisations uniques. Pour en savoir plus PLASTICMOLD. Choisissez le matériel le plus approprié à votre cas. Soyez vigilant et avisé.