Élastomères thermoplastiques ou Matériau TPE est un type particulier de matériaux thermoplastiques multiphases semi-cristallins qui présentent à la fois les caractéristiques d'élasticité des polymères du caoutchouc et la facilité de transformation des matériaux thermoplastiques. Comme la plupart des élastomères thermoplastiques ou TPE, ces matériaux sont largement utilisés dans de nombreux secteurs, notamment l'automobile et la fabrication d'équipements médicaux. Dans cet article, nous aborderons les matériaux TPE en termes de composition chimique, de technologies de fabrication, par exemple le moulage par injection, et de place dans la hiérarchie des polymères. Nous examinerons également le potentiel et les inconvénients du plastique TPE, ainsi que certains des développements les plus récents.

Qu'est-ce que le moulage par injection de TPE (élastomère thermoplastique) ?

Le moulage par injection de TPE est l'une des techniques de moulage qui implique la formation de pièces avec du TPE en moulant le matériau par une technique d'injection de matière fondue. Ce procédé est populaire car il est rapide, respectueux de l'environnement et permet de fabriquer des pièces fines et résistantes. Moulage par injection de TPE offre une souplesse de conception de la tolérance et est idéal pour la fabrication automatisée à grande échelle. Il est donc populaire dans les secteurs de l'automobile et de l'électronique grand public.

Qu'est-ce que les élastomères thermoplastiques (TPE) ?

Les TPE sont une famille d'élastomères thermoplastiques qui offrent une élasticité semblable à celle du caoutchouc dans les applications et une aptitude à la transformation des matières plastiques. Lorsqu'elles sont chauffées, ces céramiques peuvent être ramollies plusieurs fois et elles peuvent également être durcies plusieurs fois par chauffage suivi d'un processus inverse de refroidissement sans changements délétères. Cet aspect particulier, soulignent-ils, est en mesure de différencier le matériau TPE du caoutchouc thermodurcissable. Il est donc plus facile de le recycler et de le mouler.

Processus de formation des TPE (élastomères thermoplastiques)

Passons en revue l'ensemble du processus de formation du plastique TPE.

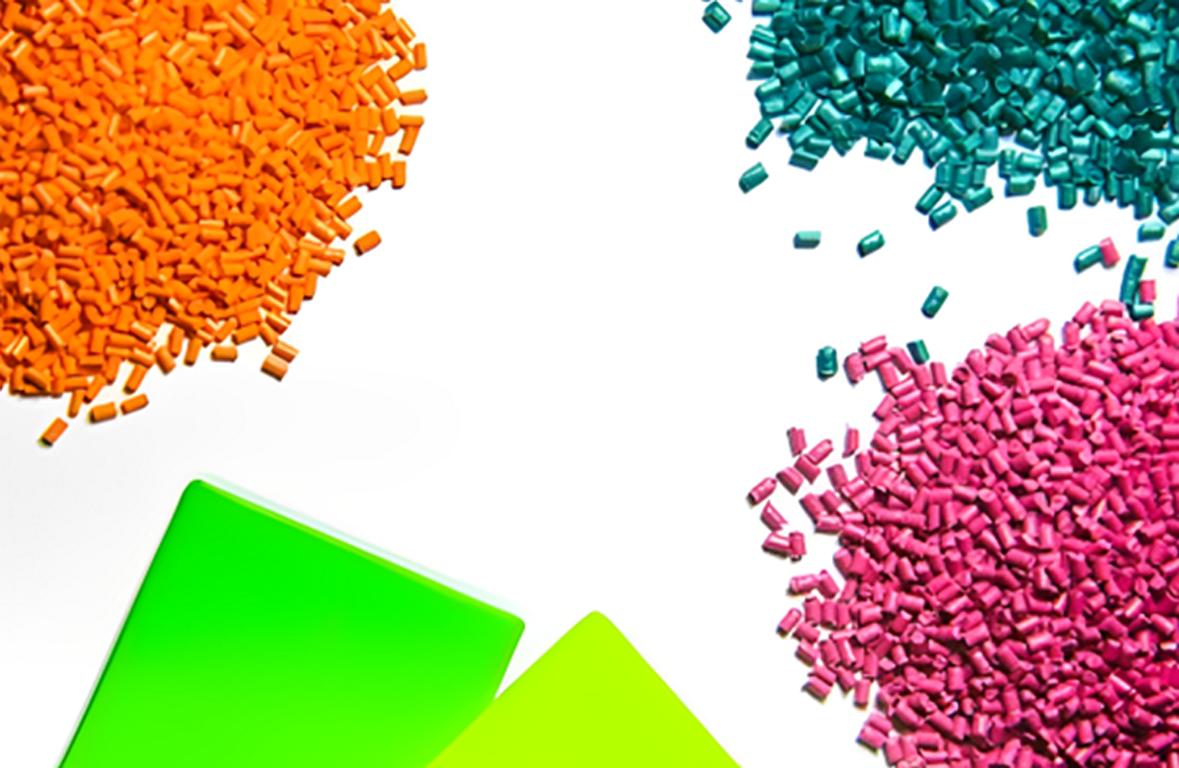

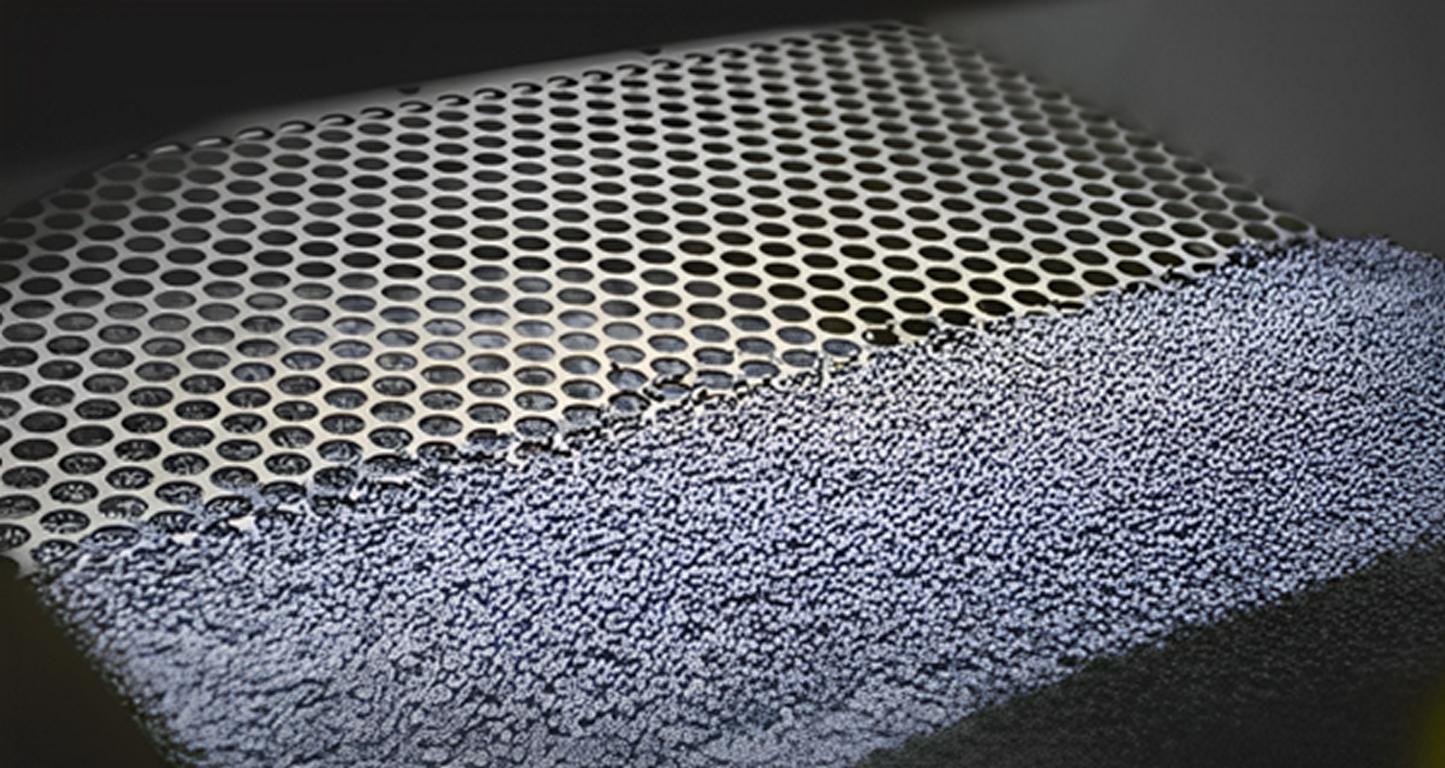

1. Préparation des matières premières :

Les matériaux TPE sous forme de granulés sont collectés et introduits dans une trémie, généralement située au-dessus de la machine de moulage par injection. Les ingrédients sont combinés en un seul granulé, ce qui signifie qu'il est également efficace à chaque étape du formage et du chauffage. Les résultats sont donc très prévisibles et les problèmes de manipulation des matériaux sont réduits tout au long du processus.

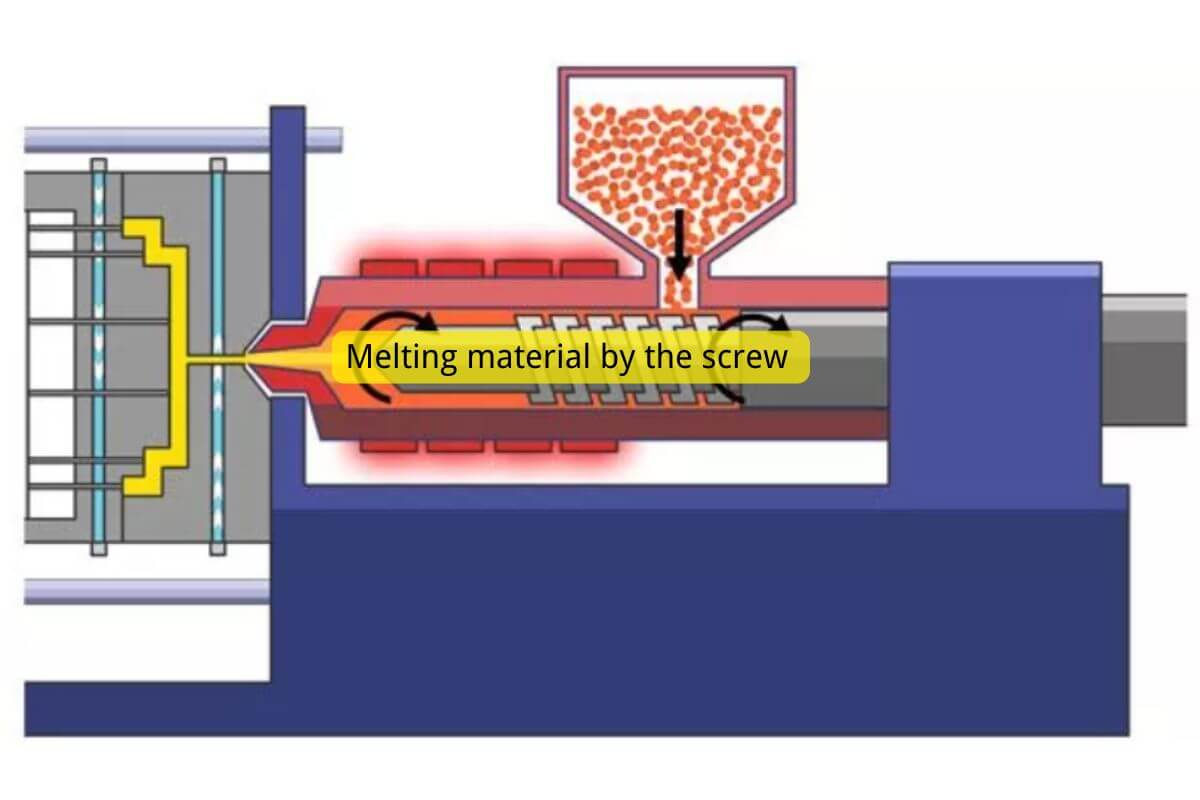

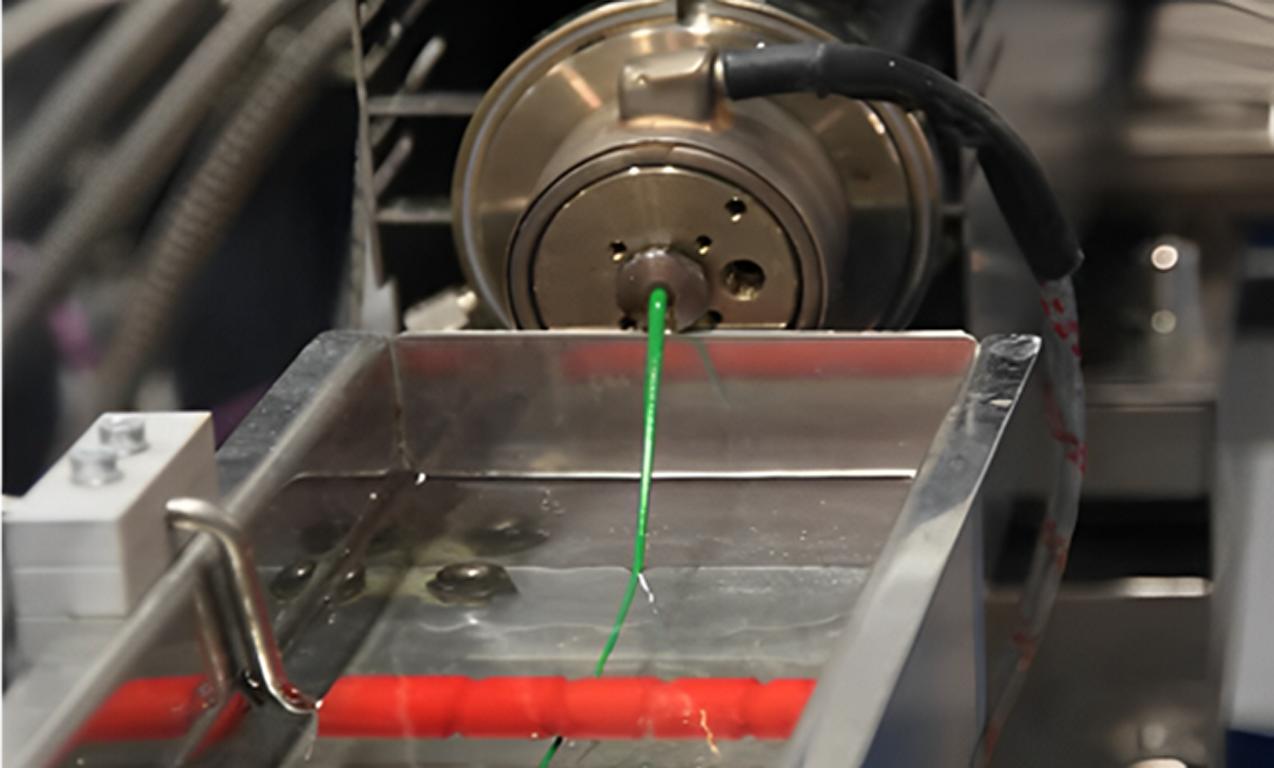

2. Phase de fusion

Ces granulés de TPE sont ensuite transportés de la trémie à la chambre de chauffe où ils sont chauffés (généralement à une température d'environ 200-250 °C. Cette plage de température dépend du type de matériau TPE à utiliser). Cette plage de température dépend du type de matériau TPE utilisé). Sous l'effet de la chaleur, les granulés se ramollissent et deviennent une masse liquide qui peut être facilement modelée dans la forme souhaitée. L'aspect température doit être particulièrement surveillé au cours de ce processus, car une température trop élevée peut endommager le matériau et affecter la qualité du produit.

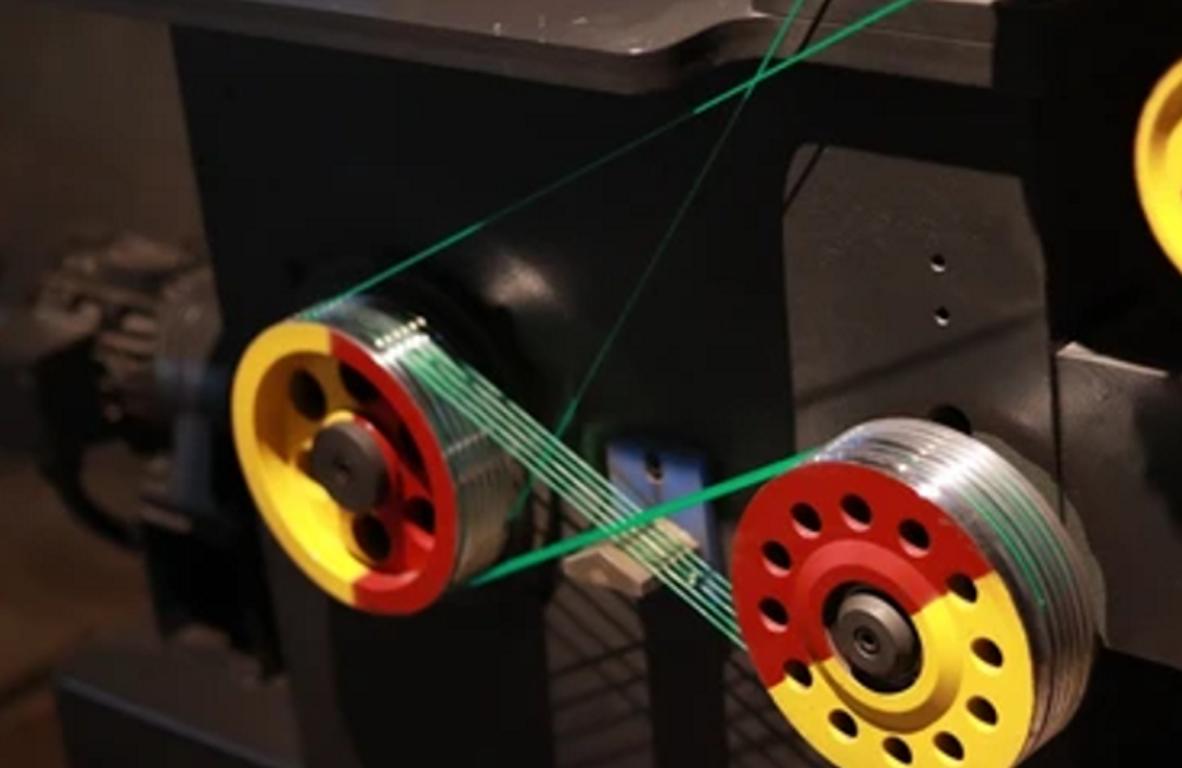

3. Phase d'injection

La vis ou le piston force le matériau TPE sous haute pression à prendre la forme de la cavité du moule. Il prend la forme du moule de la pièce souhaitée et peut contenir une forme complexe en ce qui concerne les attributs du produit final. Cette étape doit être étroitement surveillée afin de garantir des coulées de centaines de centimètres, sans rétrécissement, vide ou bulle d'air dans la pièce finale.

4. Refroidissement et solidification

Pendant le remplissage de la cavité du moule, le TPE fondu se refroidit et forme un moule de la cavité, se solidifiant au cours du processus. Pour réguler la vitesse de refroidissement du produit et minimiser la distribution inégale de la température qui affecte la déformation de la pièce, le moule peut être équipé d'un système de refroidissement tel que des voies d'eau. Dans ce cas, le moule peut être équipé d'un système de refroidissement tel que des voies d'eau. Un autre avantage du refroidissement contrôlé est qu'il élimine le gauchissement et minimise la probabilité de rétrécissement ; en outre, la taille finale sera précise.

5. Phase d'éjection

Une fois la pièce TPE solidifiée, la cavité du moule la pousse à l'extérieur à l'aide de broches d'éjection ou autres. Elle est ensuite désossée et préparée pour toute opération ultérieure. Cette étape comporte un facteur temporel critique : une éjection prématurée risque de déformer la pièce, tandis qu'une éjection tardive risque d'affecter le taux de production global.

Quelle est la différence entre les matériaux TPE et TPR ?

Le tableau suivant présente une comparaison détaillée entre le TPE et le TPR ; vous pouvez consulter le site suivant matériel tpr pour en savoir plus sur le plastique TPR.

| Fonctionnalité | TPE (élastomères thermoplastiques) | TPR (caoutchouc thermoplastique) |

| Composition | Mélange de polymères plastiques et caoutchouteux (par exemple SEBS, TPU) | Élastomère à base de styrène, généralement SEBS |

| Dureté (Shore A) | 20-90 | 10-80 |

| Élasticité | Haut, semblable à du caoutchouc | Légèrement plus souple, grande flexibilité |

| Temp. max. Résistance | Jusqu'à 120°C | Jusqu'à 100°C |

| Applications | Automobile, médical, électronique | Chaussures, poignées, articles ménagers |

| Résistance chimique | Modéré à élevé | Modéré |

| Recyclabilité | Haut | Modéré |

Différentes catégories d'élastomères thermoplastiques (TPE)

Les élastomères thermoplastiques (TPE) sont divisés en plusieurs catégories en fonction de leur structure chimique et de leurs propriétés :

- Copolymères blocs styréniques (SBC)

Les copolymères à blocs styréniques (SBC) sont l'un des types de TPE les plus utilisés en raison de leur composition unique en styrène et en blocs caoutchouteux, qui leur permet de combiner la flexibilité et la résistance d'un plastique. Les SBC peuvent être traités par différentes méthodes telles que l'extrusion, le moulage par injection et le moulage par soufflage, ce qui les rend adaptables à un large éventail d'applications.

Ces TPE présentent une élasticité, une transparence et une flexibilité excellentes, et sont également facilement colorables. Ils sont couramment utilisés dans les applications nécessitant un toucher doux et des matériaux souples, comme les poignées, les appareils médicaux, les matériaux d'emballage et les articles ménagers. Les SBC offrent également une excellente résistance à l'humidité et une bonne clarté, ce qui en fait un choix idéal pour les matériaux d'emballage transparents et les utilisations spécialisées dans les produits de soins personnels.

- Polyuréthanes thermoplastiques (TPU)

Les polyuréthanes thermoplastiques (TPU) sont connus pour leur durabilité et leur flexibilité exceptionnelles, ce qui en fait un choix populaire pour les applications exigeantes. Les matériaux TPU présentent une excellente résistance à l'abrasion, ce qui contribue à leur longévité dans les applications à forte usure. Ils offrent également une grande élasticité, une flexibilité à basse température et une résistance aux huiles, aux graisses et aux solvants.

Ces propriétés rendent les TPU particulièrement adaptés aux applications dans les secteurs de l'automobile, de la chaussure et de la médecine. Dans l'industrie automobile, les TPU sont couramment utilisés pour les coussinets de suspension, les joints et les composants intérieurs. Dans le domaine de la chaussure, ils sont utilisés pour les semelles qui nécessitent à la fois souplesse et durabilité. Dans le domaine médical, les TPU sont utilisés dans les tubes, les cathéters et d'autres dispositifs qui exigent résilience et compatibilité avec le corps humain. Grâce à leur polyvalence, les TPU peuvent être personnalisés en fonction de différents niveaux de dureté et de transparence. Aller à Moulage par injection de TPU page pour en savoir plus.

- Oléfines thermoplastiques (TPO)

Les oléfines thermoplastiques (TPO) sont des mélanges de polypropylène (PP) et d'élastomères, ce qui donne un matériau qui combine les propriétés du caoutchouc et du plastique. Les TPO offrent une résistance chimique, une résistance aux chocs et une résistance aux UV supérieures à celles du polypropylène standard, ce qui les rend bien adaptés aux applications extérieures et aux applications soumises à de fortes contraintes.

Ils sont couramment utilisés dans les applications automobiles, notamment pour les pare-chocs, les garnitures intérieures et les éléments du tableau de bord, ainsi que pour les membranes de toiture dans la construction, où la durabilité et la résistance aux intempéries sont essentielles. Dans les appareils électroménagers, les TPO contribuent aux composants qui nécessitent une résistance aux chocs et une solidité à toute épreuve. Ces matériaux sont appréciés pour leur capacité à être recyclés, ce qui renforce leur intérêt pour la conception de produits durables.

- Vulcanisats thermoplastiques (TPV)

Les vulcanisats thermoplastiques (TPV) sont un mélange unique de thermoplastiques et de caoutchouc, où la phase caoutchouc est réticulée de manière dynamique. Ce processus de réticulation améliore l'élasticité, la résistance à la chaleur et la durabilité globale du matériau, ce qui permet aux TPV d'imiter de nombreuses caractéristiques de performance du caoutchouc vulcanisé traditionnel tout en offrant les avantages de traitement des thermoplastiques.

Ils sont couramment utilisés dans des applications nécessitant une résistance à la chaleur et aux produits chimiques, telles que les joints d'étanchéité, les tuyaux et les joints de l'industrie automobile. Les TPV offrent une excellente résilience et peuvent supporter des compressions et des flexions répétées, ce qui en fait un choix privilégié pour les applications dynamiques. En outre, ils sont légers, ce qui contribue à améliorer le rendement énergétique lorsqu'ils sont utilisés dans des pièces automobiles.

- Elastomères copolyester (COPE)

Les élastomères copolyester (COPE) sont appréciés pour leur équilibre entre flexibilité et résistance, ce qui leur permet de bien fonctionner dans des conditions de forte contrainte. Les COPE sont souvent utilisés dans des applications nécessitant une résistance aux températures élevées, aux carburants et aux huiles, ce qui les rend adaptés aux applications d'ingénierie, en particulier dans les secteurs automobile et industriel.

Par exemple, les COPE sont utilisés dans la production d'engrenages, de courroies et d'amortisseurs, car ils conservent leur flexibilité et leur intégrité structurelle même lorsqu'ils sont exposés à des facteurs environnementaux difficiles. Outre les applications automobiles, les COPE trouvent leur utilité dans les articles de sport et l'électronique, qui requièrent à la fois résilience et flexibilité. Ces élastomères sont très résistants à la fatigue due à la flexion, ce qui signifie qu'ils peuvent supporter des flexions et des torsions répétées sans usure importante.

- Polyéther Block Amides (PEBA)

Les polyéther blocs amides (PEBA) offrent une combinaison exceptionnelle de flexibilité, de résistance chimique et de légèreté. Connus pour leur excellente résistance à la flexion et leur faible densité, les PEBA sont couramment utilisés dans des applications où les économies de poids et la durabilité sont cruciales. Dans le domaine médical, le PEBA est utilisé pour des composants tels que les tubes de cathéter et les ballons d'angioplastie, car il offre la flexibilité, la biocompatibilité et la résistance aux fluides corporels nécessaires.

Dans le domaine des équipements sportifs, il contribue à la fabrication de produits légers et performants, tels que les chaussures de sport et les chaussures de ski, où la résilience, la flexibilité à basse température et la résistance aux chocs sont essentielles. En outre, le PEBA est très résistant aux huiles, aux graisses et à divers produits chimiques, ce qui lui permet de conserver ses performances même dans des environnements difficiles.

- Copolymères d'oléfines cycliques (COC)

Les copolymères d'oléfines cycliques (COC) sont uniques parmi les TPE en raison de leur grande clarté optique, de leur faible absorption d'humidité et de leur stabilité dimensionnelle. Ces matériaux possèdent une structure polymère aléatoire qui leur confère une transparence exceptionnelle, similaire à celle du verre. Les COC sont souvent utilisés dans des applications médicales et optiques où la clarté, la résistance chimique et la pureté sont essentielles, comme dans les dispositifs de diagnostic, les emballages pharmaceutiques et les lentilles optiques.

Leur faible absorption de l'humidité les rend particulièrement adaptés aux emballages médicaux, car ils contribuent à protéger les contenus médicaux et pharmaceutiques sensibles. En outre, la température de transition vitreuse élevée des COC les rend appropriés pour les applications nécessitant une résistance à la chaleur, tandis que leur faible biréfringence est avantageuse pour les dispositifs optiques. Les COC sont souvent choisis pour les matériaux d'emballage avancés et les lentilles qui nécessitent à la fois transparence et résistance.

Chaque catégorie de TPE offre des propriétés uniques qui lui permettent de s'adapter à des applications spécialisées dans différents secteurs, notamment l'automobile, le médical, les produits de consommation et l'ingénierie industrielle. En choisissant le type de TPE approprié, les fabricants peuvent optimiser les performances, la durabilité et la rentabilité de leurs produits dans diverses applications.

Propriétés importantes du matériau TPE

Explorons les différentes propriétés du TPE ;

1. L'élasticité

Le TPE présente les caractéristiques d'un caoutchouc élastique, qui peut être étiré et rétracté en raison des caractéristiques d'élasticité du caoutchouc. Il convient donc pour les applications où la flexibilité et la résilience sont de mise, c'est-à-dire les joints, les garnitures et d'autres applications douces au toucher.

2. Thermoplasticité

Le TPE a des propriétés identiques à celles du caoutchouc, mais il est unique parce qu'il peut être fondu et réutilisé à des températures élevées. C'est un thermoplastique, ce qui signifie qu'il peut être fondu et utilisé pour former des produits, puis remoulé, ce qui est pratique pour la fabrication et le recyclage.

3. Durabilité

Le TPE offre d'excellentes propriétés d'usure, d'abrasion et d'impact pour différentes applications. Il est particulièrement utilisé pour les pièces durables telles que les pièces automobiles et électroniques.

Recyclabilité

Comme tout autre thermoplastique, le TPE est recyclable et réduit l'impact de la fabrication sur l'environnement. Cette recyclabilité est utile dans les industries qui tentent de minimiser ou d'éliminer les déchets, en particulier lorsqu'elles essaient d'être productives dans l'utilisation du matériau d'emballage.

Quelle est la différence entre le TPE et le TPR (silicone ou caoutchouc) ?

Le tableau suivant présente une comparaison détaillée entre le TPE et le TPR, le silicone et le caoutchouc naturel. TPE ou silicone pour en savoir plus sur la différence entre le TPE et le silicone. Si vous souhaitez en savoir plus sur le silicone, veuillez consulter la page suivante Silicoen est-il sûr ? page.

| Fonctionnalité | TPE (élastomères thermoplastiques) | Silicone | Caoutchouc (naturel/ synthétique) |

| Composition | Mélange de thermoplastiques et d'élastomères | Polymère synthétique à base de silice | Naturel (latex) ou synthétique (par exemple, SBR) |

| Dureté (Shore A) | 20-90 | 10-80 | 30-90 |

| Élasticité | Haut, semblable à du caoutchouc | Très élevé, flexible à basse température | Très élevé |

| Temp. max. Résistance | Jusqu'à 120°C | Jusqu'à 200°C | Jusqu'à 100°C (naturel), 150°C (synthétique) |

| Résistance chimique | Modéré à élevé | Excellent | Bonne (synthétique), modérée (naturelle) |

| Traitement | Moulage par injection, extrusion | Moulage par compression, extrusion | Vulcanisation, compression, extrusion |

| Recyclabilité | Haut | Faible | Faible à modéré |

| Applications | Automobile, médical, biens de consommation | Médical, contact alimentaire, électronique | Pneus, joints d'étanchéité, chaussures |

| Coût | $$ (rentable, recyclable) | $$$ (coût plus élevé, durable) | $$ (varie selon le type, recyclabilité limitée) |

Principaux éléments à prendre en compte lors du choix d'un matériau TPE

Voici quelques-uns des principaux points à prendre en compte lors du choix d'un matériau TPE ;

1. Exigences en matière d'application

Déterminer les propriétés mécaniques spécifiques requises pour l'application, telles que la résistance à la traction, la flexibilité et la dureté. Les propriétés typiques du TPE varient en fonction de la composition du P et de l'E-PO et les performances de formulations TPE similaires varient en fonction de l'environnement dans lequel elles sont utilisées.

2. Plage de température

Tenez compte des conditions de température dans lesquelles le TPE sera utilisé. Les TPE ont également une limite de température maximale, et il convient de choisir le bon grade pour obtenir les caractéristiques de performance nécessaires dans des conditions de fonctionnement à haute ou basse température.

3. Compatibilité chimique

Évaluez vous-même l'ampleur de l'exposition chimique à laquelle le TPE sera soumis. Certains TPE sont chimiquement supérieurs à d'autres ; la connaissance de l'environnement, c'est-à-dire des conditions et des situations dans lesquelles le matériau sera utilisé, permet de trouver un matériau qui ne peut pas se détériorer ou perdre ses propriétés.

4. Méthode de traitement

Identifier la méthode de traitement prévue (moulage par injection/extrusion, etc.). Certains TPE peuvent être spécifiquement conçus pour fonctionner correctement dans certains processus et faire toute la différence en termes de résultats et de coûts de fabrication.

5. Conformité réglementaire

Le TPE est conforme au code applicable dans les industries. Il peut s'agir d'industries médicales ou alimentaires. Le produit et les matériaux doivent répondre aux exigences en matière de sécurité et d'environnement.

Facteurs environnementaux et de recyclage pour le TPE

Examinons quelques-unes des principales usines de recyclage et de protection de l'environnement pour le TPE ;

- Recyclabilité : Les TPE sont souvent recyclables et c'est l'un de leurs principaux avantages par rapport à d'autres types de caoutchouc. Déterminez si le concept des TPE est recyclable et peut être réutilisé après avoir été utilisé, et s'il est réutilisable.

- Impact environnemental : Analysez la pertinence du TPE en termes d'impact écologique lors de l'utilisation, de la production et de l'élimination. Évaluez également l'approvisionnement et la source à partir de laquelle vous obtenez le matériau ou la fabrication du produit en vue d'en assurer le caractère renouvelable.

- Considérations relatives à la fin de vie : Identifier un plan de traitement du produit à la fin de son cycle de vie. Connaître quelques-unes des options de recyclage, de réutilisation ou d'élimination du TPE.

- Biodégradabilité: Les TPE ne sont pas biodégradables et sont respectueux de l'environnement sur le marché.

- Pratiques de durabilité :

Évaluer la consommation d'énergie, les émissions et l'élimination du fabricant de TPE et d'autres questions pertinentes. Cette évaluation doit être réalisée avec des fournisseurs désireux de mettre en œuvre des processus de production durables.

Applications du TPE

Voici quelques-unes des applications importantes du TPE ;

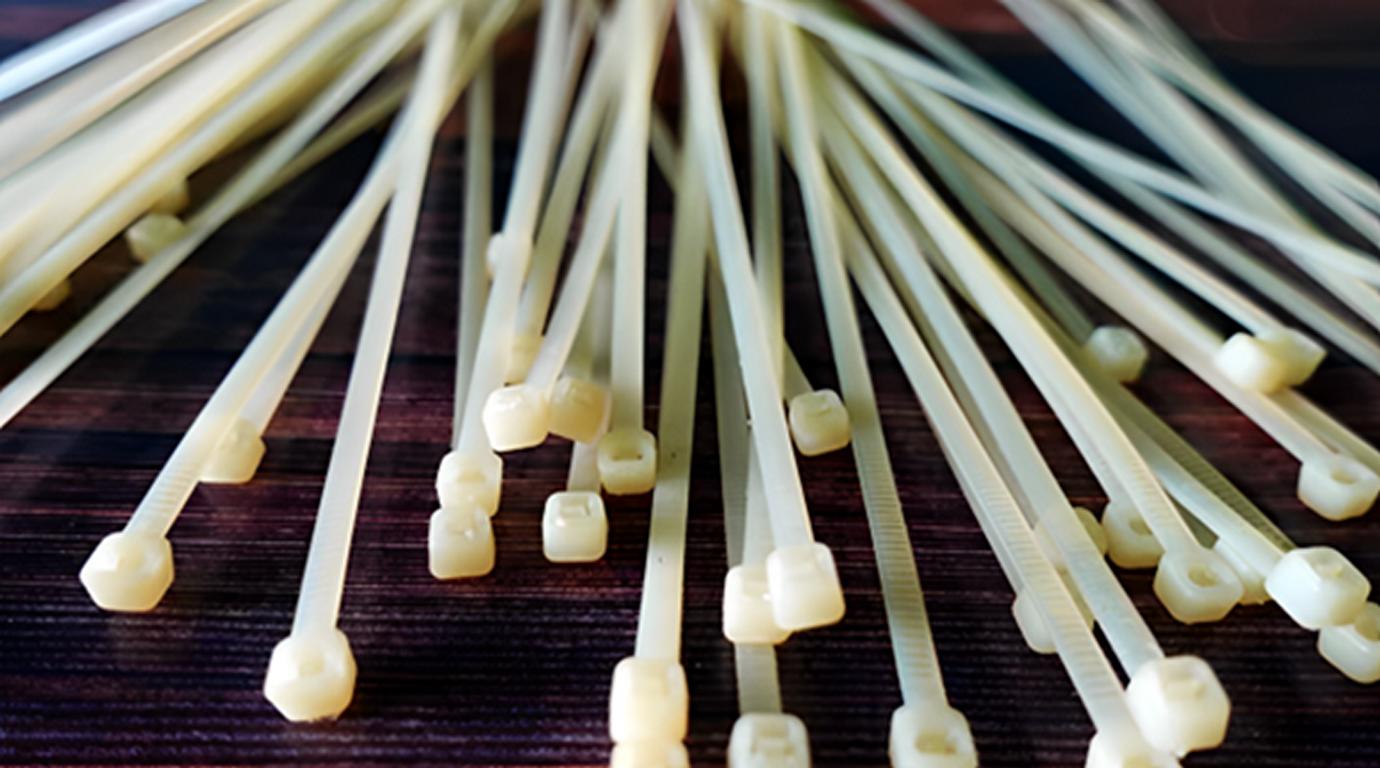

- Composants automobiles : Le TPE est utilisé dans les joints, les garnitures et les pièces automobiles intérieures en raison de sa résistance et de sa flexibilité accrues.

- Dispositifs médicaux : Les principales applications du TPE sont les tubes, les cathéters et le joint de seringue en raison de sa biocompatibilité.

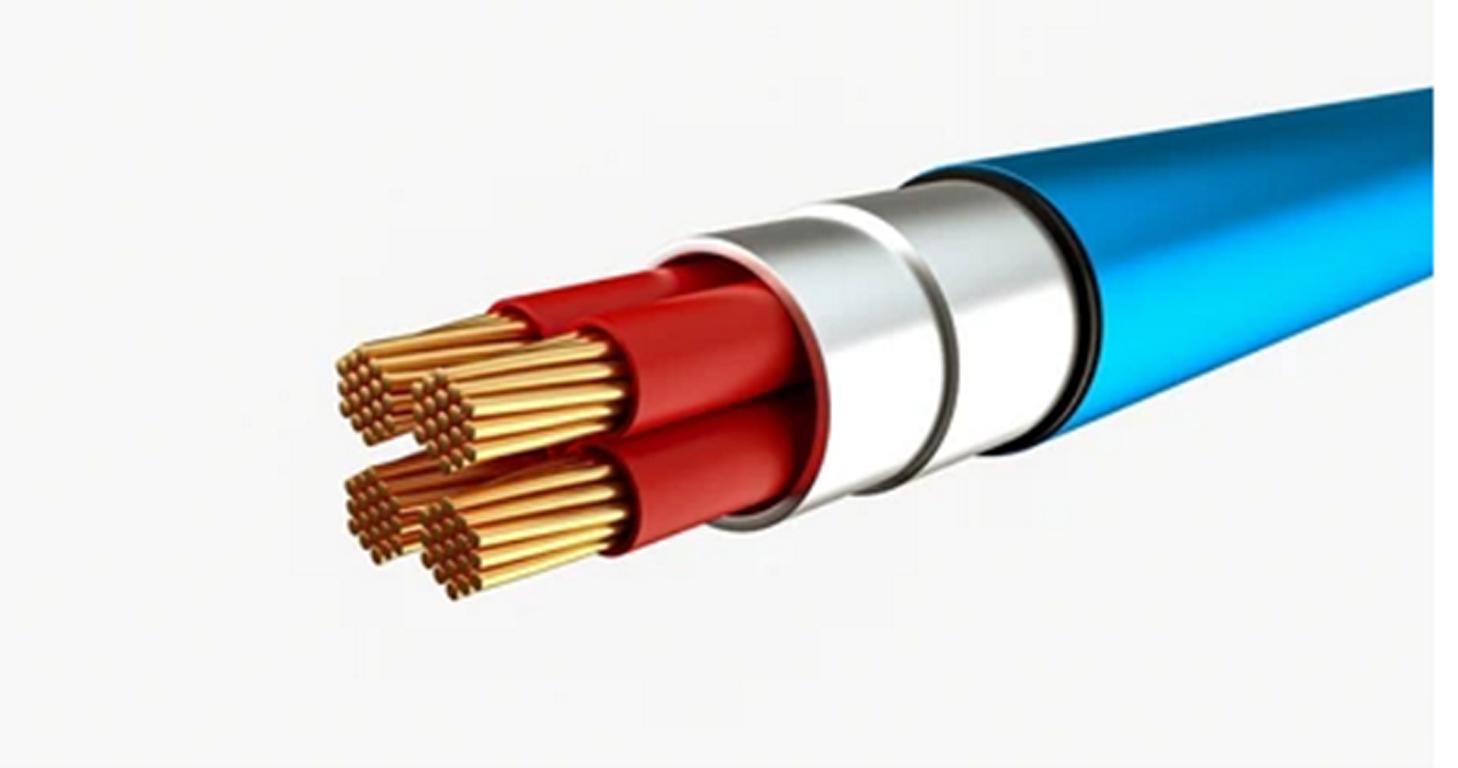

- Électronique grand public : Il est bien connu dans les applications de câbles, de prises et de poignées souples.

- Chaussures : Le TPE est léger, possède d'excellentes propriétés et une grande souplesse, et est donc largement utilisé pour les semelles de chaussures.

- Emballage : Grâce à sa résistance et à sa capacité de moulage, le TPE est utilisé dans les films souples, les capuchons et les joints d'étanchéité.

Avantages et inconvénients du TPE

Voici quelques-uns des avantages et des limites du TPE

Pour:

- Recyclable et rentable

- Il est facile à traiter par moulage par injection

- Un matériau qui offre également une certaine extensibilité est à la fois élastique et thermoplastique.

- Flexibilité de la conception

- Large gamme de niveaux de dureté

Cons :

- Ils présentent également une mauvaise résistance à la chaleur par rapport à d'autres retardateurs de flamme.

- Néanmoins, la résistance chimique de ces stratifiés est plutôt modeste dans certaines qualités.

- Le coût du matériau est élevé par rapport aux autres plastiques conventionnels.

- Il n'est pas non plus adapté à une utilisation dans des zones à haute température.

Quand dois-je utiliser les TPE ?

Voici quelques points pour lesquels les TPE peuvent être une option appropriée ;

- Applications flexibles : Très utile lorsque la flexibilité du matériau est souhaitée, comme dans le cas des joints et des garnitures d'étanchéité, en raison de la nature caoutchouteuse de cette catégorie de matériaux.

- Pièces moulées : Utilisés principalement pour la fabrication en grandes quantités de différentes formes. Ils sont fabriqués à la fois par moulage par injection et par extrusion.

- Considérations environnementales : Il conviendra aux produits utilisant des TPE car il répond à l'exigence de respect de l'environnement puisqu'il est recyclable.

- Conformité réglementaire : Idéal pour les industries et les entreprises qui doivent se conformer aux normes sanitaires, telles que les industries médicales et les industries en contact avec les aliments.

Quand ne pas utiliser les TPE

Voici quelques points sur lesquels vous devez éviter d'utiliser TPES ;

- Applications à haute température : L'utilisation dans des environnements supérieurs à 120 degrés Celsius n'est pas applicable car les TPE sont connus pour se dégrader ou perdre leurs propriétés dans de tels environnements.

- Exposition chimique extrême : Il est conseillé de ne pas utiliser un produit où l'on est confronté à des produits chimiques puissants ou à des solvants susceptibles d'affecter le matériau.

- Applications à coût élevé : Si un coût inférieur est plus approprié pour les exigences de performance (caoutchouc ou plastique), il convient de s'y intéresser.

Conclusion

En conclusion, grâce à ses caractéristiques flexibles et à sa grande durabilité, ainsi qu'à la possibilité d'un traitement facile, le TPE peut répondre aux exigences d'applications polyvalentes telles que l'industrie automobile et l'électronique grand public. Le développement durable prenant de plus en plus d'importance avec le temps, la recyclabilité du TPE et la possibilité d'utiliser des biomatériaux le rendent encore plus attrayant. Au fur et à mesure des innovations, on s'attend à ce que le TPE soit de plus en plus utilisé dans la conception de différents produits dans diverses industries.

FAQ

Q1. Qu'est-ce que le matériau TPE ?

Le plastique TPE est un polymère dont les caractéristiques sont l'élasticité du caoutchouc et la thermoplasticité, et qui peut être transformé pour être façonné.

Q2. Quelles sont les différences entre le TPE et le caoutchouc ?

Contrairement au caoutchouc, cependant, TPE La matière plastique peut être fondue et remodelée et ce processus peut être répété plusieurs fois.

Q3. Quelles sont les industries qui utilisent les matières plastiques TPE ?

La matière plastique TPE trouve des applications dans les secteurs de l'automobile, de la médecine, de l'électronique et des biens de consommation.

Q4. Les matières plastiques TPE peuvent-elles être recyclées ?

En effet, le matériau TPE peut être recyclé et retraité tout en subissant des changements de propriétés modestes ou négligeables.

Q5. Les plastiques TPE sont-ils résistants à la chaleur ?

Il est plus souple que la plupart des autres thermoplastiques techniques, mais sa résistance à la chaleur est faible. En outre, il n'est pas adapté aux conditions de haute température.

Q6. Quels sont les différents types de TPE ?

Parmi les élastomères, on peut citer les copolymères à blocs styréniques (SBC), le polyuréthane thermoplastique (TPU) et les oléfines thermoplastiques (TPO).

PA6 GF30 VS PA6.6-GF30 : quelle est la différence ?

PA6 GF30 VS PA6.6-GF30 : quelle est la différence ?