Placage zinc-nickel, un aperçu complet

Le placage au nickel-zinc est l'une des méthodes de placage les plus utilisées dans l'automobile, l'électronique et d'autres industries. En outre, il est très efficace pour fournir des propriétés anticorrosion élevées et une durabilité plus élevée. Compte tenu des exigences croissantes en matière de protection des métaux dans des conditions plutôt agressives, les revêtements zinc-nickel sont très appréciés pour leurs caractéristiques précieuses. Dans cet article, nous expliquerons ce qu'est le placage au zinc-nickel, comment il peut être réalisé, les avantages de l'utilisation de ce type de placage et ce qui le différencie du placage au zinc.

Qu'est-ce que le placage au zinc-nickel ?

Le placage au zinc-nickel est un procédé de finition de surface dans lequel une couche d'alliage zinc-nickel est déposée sur une surface particulière. Il contient généralement 85 à 93% de zinc et 7 à 15 % de nickel. De plus, il surpasse le placage au zinc ordinaire en termes de protection contre la corrosion, ce qui en fait un produit utile pour de nombreuses applications. Il peut s'agir notamment de l'aérospatiale, de l'automobile et de la production d'équipements lourds. Le placage au zinc-nickel est utilisé lorsqu'un objet fonctionne dans un environnement difficile qui peut le soumettre à une corrosion sévère ou à de fortes variations de température.

Quelle est la principale différence entre le placage zinc-nickel et le placage au zinc ?

Le placage au zinc et le placage au zinc-nickel sont différents en raison de leurs compositions. Ils ont donc également des processus et des applications différents dans de nombreuses industries. Explorons les principales différences entre eux ; consultez pour en savoir plus sur placage au nickel.

| Fonctionnalité | Placage zinc-nickel | Zingage |

| Composition | 85-93% Zinc, 7-15% Nickel | Zinc 100% |

| Résistance à la corrosion | Jusqu'à 1000 heures (ASTM B117) | 72-200 heures (ASTM B117) |

| Épaisseur du revêtement | 8-20 microns | 5-12 microns |

| Résistance à la température | Jusqu'à 120°C (248°F) | Jusqu'à 70°C (158°F) |

| Dureté | 350-400 HT (Vickers) | 70-120 HT (Vickers) |

| Résistance à l'usure | Excellent | Modéré |

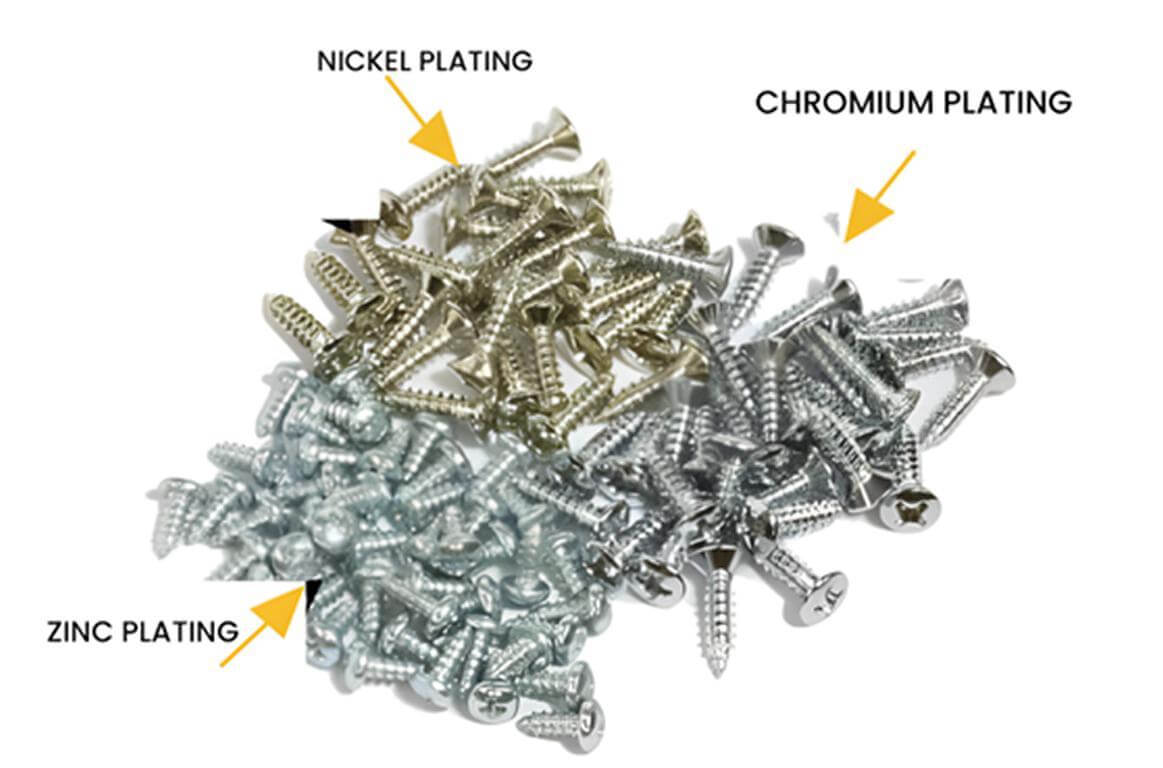

| Apparence | Lumineux, mat, couleurs variées | Argent, jaune, bleu |

| Résistance environnementale | Élevé (eau salée, produits chimiques) | Modéré |

| Coût | Plus haut | Inférieur |

| Applications | Automobile, aéronautique, marine | Fixations, boulons, quincaillerie générale |

Différents types de techniques de placage zinc-nickel

Voici donc différents types de techniques que nous pouvons utiliser pour le placage zinc-nickel ;

1. Galvanoplastie

Ici, nous plongeons le substrat dans une solution électrolytique zinc-nickel et faisons passer un courant électrique dans la solution. Ainsi, il peut déposer l'alliage zinc-nickel sur la surface métallique pour donner un contrôle précis de l'épaisseur du revêtement. Vous pouvez aller à chromage plastique page pour en savoir plus sur le processus de galvanoplastie pour les produits en plastique.

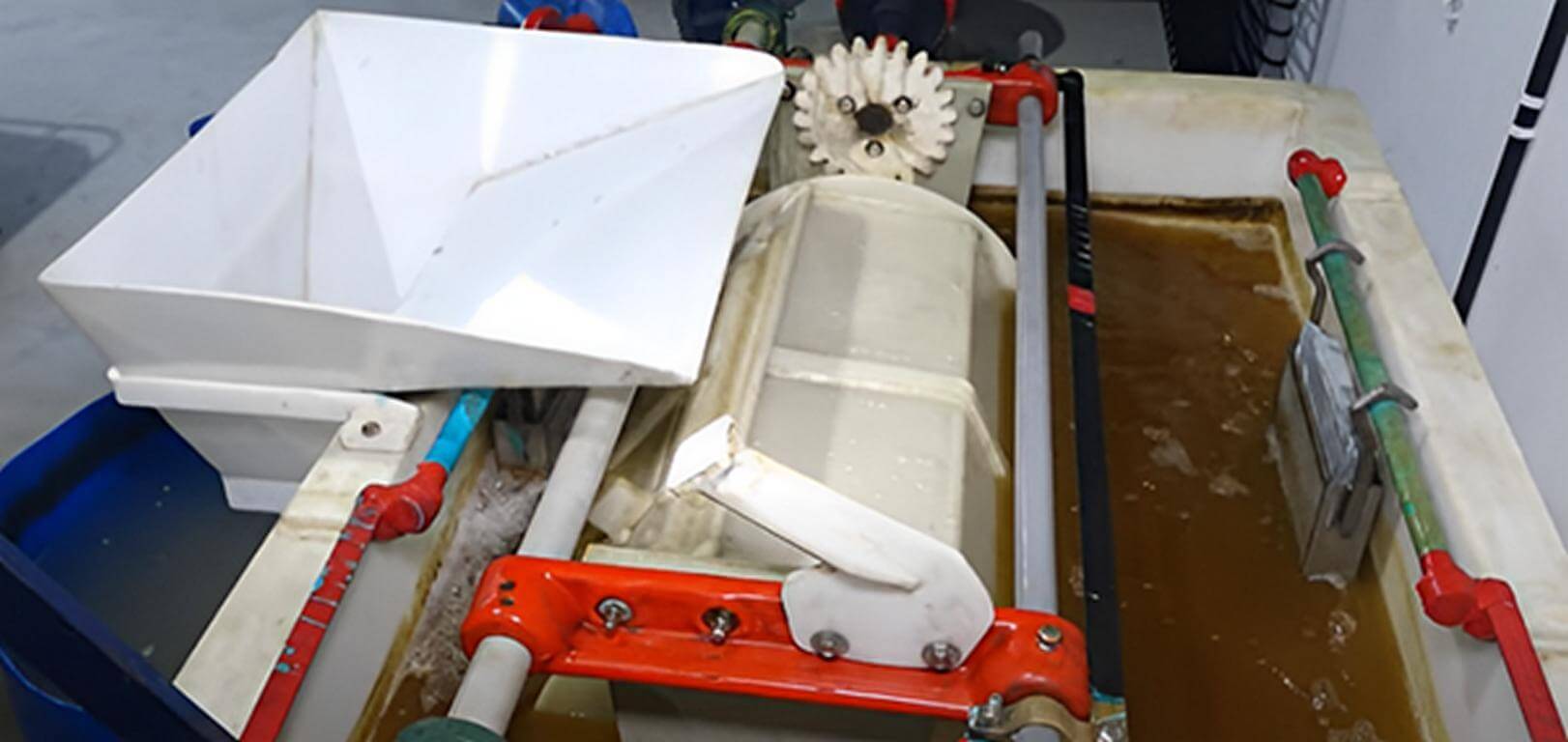

2. Placage du canon

Cette technique est idéale pour les petites pièces et consiste à placer les composants dans un barillet rotatif rempli de solution de placage. L'action de culbutage assure une couverture uniforme du revêtement zinc-nickel sur toutes les surfaces. Elle est donc efficace pour la production en grande série.

3. Placage en rack

Utilisé pour les pièces plus grandes ou plus complexes, les éléments sont solidement montés sur des supports immergés dans la solution de placage. Cette méthode permet un meilleur contrôle et des revêtements plus épais. En outre, elle est particulièrement adaptée aux applications aérospatiales et automobiles.

4. Placage par impulsions

Une technique avancée qui utilise des impulsions de courant alternatif pendant la galvanoplastie. Cela améliore la qualité du revêtement et la finition de surface en permettant un contrôle plus précis du taux de dépôt. Elle devient donc idéale pour les conceptions complexes.

5. Placage continu

Méthode de production à haut volume dans laquelle les pièces sont alimentées en continu à travers une ligne de placage. Cette approche maximise l'efficacité et garantit un revêtement uniforme, utilisée dans la fabrication automobile.

6. Placage par immersion

Il s'agit d'immerger les pièces dans une solution de zinc-nickel sans courant électrique. Cette méthode moins courante s'appuie sur les propriétés chimiques de la solution pour déposer l'alliage, souvent utilisée comme étape de prétraitement.

Processus complet de placage zinc-nickel

Les étapes suivantes sont cruciales pour obtenir un dépôt uniforme et solide de placage zinc-nickel, une bonne adhérence et une surface résistante à la corrosion et à l’usure.

1. Préparation de la surface

La première étape du processus de placage zinc-nickel consiste à préparer soigneusement la surface métallique pour le traitement afin de produire une bonne adhérence de la finition de surface. Les contaminants tels que la saleté, l'huile, la graisse et la rouille sont éliminés à l'aide de techniques telles que :

- Dégraissage : Il utilise soit des solvants, soit des nettoyants alcalins pour éliminer les huiles et les graisses.

- Nettoyage à l'acide : Cela aide à éliminer la rouille ou les oxydes de la surface, c'est-à-dire du métal.

- Sablage abrasif : Pour les contaminants persistants, une surface rugueuse est appliquée par sablage pour éliminer la corrosion ou l’entartrage.

2. Activation

Le métal est soumis à un bain acide, ce qui permet de nettoyer à nouveau la surface en raison de la possibilité qu'une couche d'oxyde reste encore. Cela améliore donc la réactivité chimique de la surface de sorte qu'il se forme une liaison solide entre la surface et la couche de zinc-nickel électroplaquée.

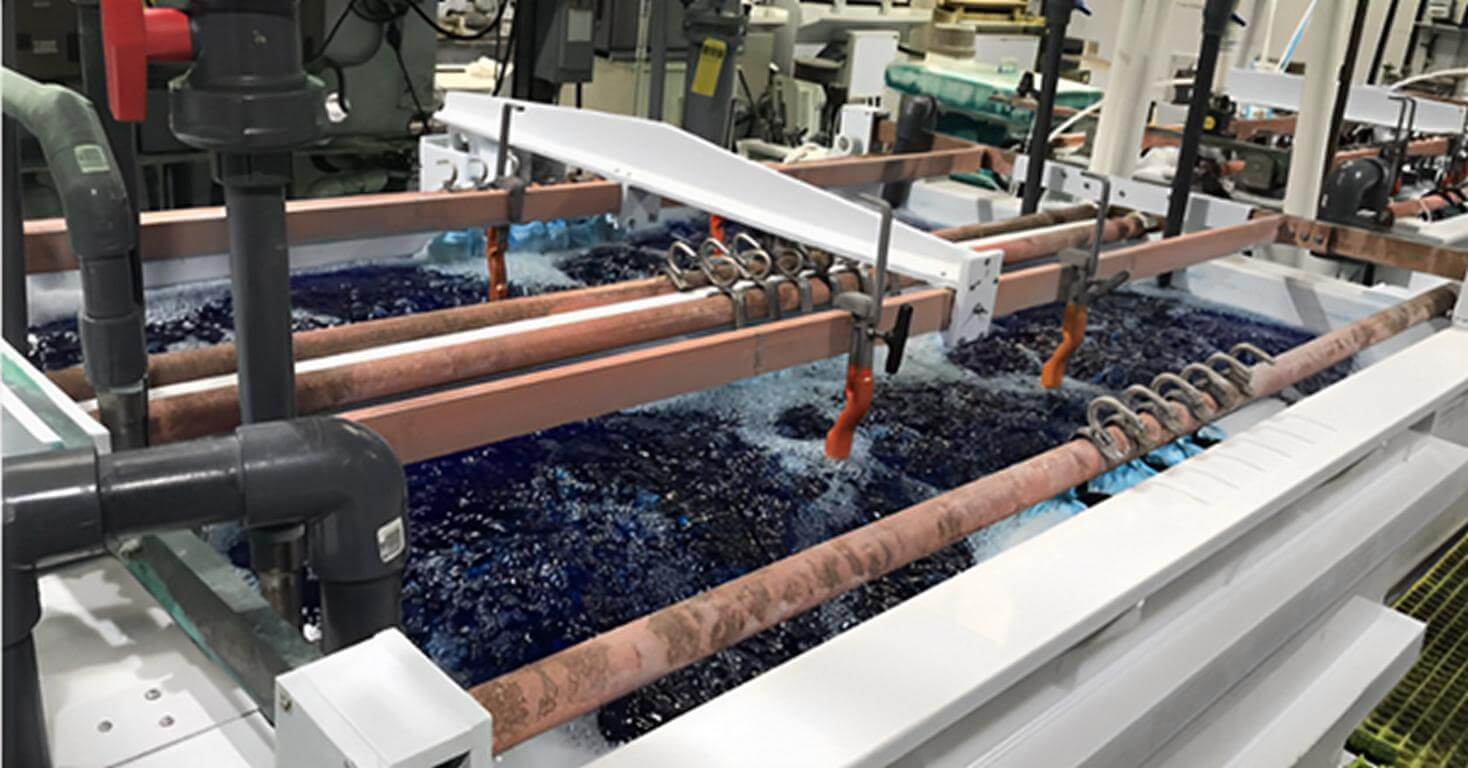

3. Galvanoplastie

Le métal activé est plongé dans un bain de galvanoplastie contenant une solution électrolytique de zinc-nickel. L'électrolyse consiste à faire passer un courant électrique à travers le bain via une cathode qui attire et fixe les ions zinc et nickel à la surface du métal. Cela conduit à la formation d'une couche protectrice uniforme d'alliage zinc-nickel à la surface du métal, ce qui assure, en plus de la protection contre la corrosion, une durée de vie accrue.

4. Post-traitement

Après la galvanoplastie, le post-traitement est principalement appliqué pour améliorer la qualité du dépôt formé sur le substrat. Il peut s'agir de :

- Passivation: Ce procédé fournit également une très fine couche de zinc qui aide à prévenir la corrosion.

- Chromatine : C'est l'un des traitements réguliers qui améliorent les propriétés anticorrosives du revêtement ainsi que son aspect ; il est disponible en différentes couleurs.

- Revêtement d'étanchéité : Enfin, une couche de finition peut être utilisée pour améliorer la durabilité du placage, en particulier pour ceux destinés à être utilisés dans des environnements très corrosifs.

Outils utilisés pour le zingage des métaux

Voici les noms des différents outils et leur description en détail ;

- Bain de placage : Récipient dans lequel est stockée la solution de placage zinc-nickel et à partir duquel le substrat à plaquer est immergé.

- Alimentation: Un convertisseur CA/CC ou un bloc d'alimentation qui fournit le courant approprié pour la galvanoplastie.

- Anodes : Les anodes en zinc ou en alliage de zinc sont utilisées dans le bain de placage et dispersent les ions métalliques pour le processus de placage.

- Cathodes: Dans le processus de galvanoplastie, le substrat à plaquer prend le site réducteur de la demi-cellule ou agit comme cathode.

- pH-mètre : Un élément utilisé pour mesurer le pH de la solution de placage car il a une influence directe sur la qualité du placage.

- Éléments chauffants : Autrefois utilisé pour contrôler la température requise de la solution de placage afin d'obtenir le taux de dépôt approprié.

- Équipement d'agitation : Buses de décharge spéciales ou agitateurs mécaniques qui maintiennent la solution dans le bain de placage en mouvement de manière à obtenir un dépôt métallique uniforme et, de la même manière, les ions du métal de placage.

- Matériel de nettoyage : Des équipements tels que des nettoyeurs à ultrasons, des brosses ou des cabines de sablage qui constituent la surface de préparation générale avant le processus de placage.

- Équipement d'essai : Appareils tels que jauge d'épaisseur et testeurs de brouillard salin, qui mesurent respectivement l'épaisseur et la capacité de corrosion de la surface plaquée.

Spécifications de l'alliage à haute teneur en zinc et nickel

La résistance à la corrosion de l'alliage zinc-nickel à teneur en Ni plus élevée est encore meilleure que celle de l'alliage ci-dessus. L'alliage zinc-nickel à haute teneur est utilisé dans les industries qui exigent une endurance maximale comme dans les équipements de forage pétrolier offshore et d'autres utilisations militaires.

| Paramètre | Spécification |

| Dureté | 350-400 HT |

| Teneur en nickel | 7-15% |

| Épaisseur | 8-20 microns |

| Applications | Automobile, aéronautique, marine |

| Résistance à la corrosion | Jusqu'à 1000 heures (ASTM B117) |

| Teneur en zinc | 85-93% |

| Finition | Brillant, mat, chromaté |

| Résistance à la température | Jusqu'à 120°C |

Quelle est la couleur du zingage ?

Le zingage réel peut être de n'importe quelle couleur déterminée par le traitement post-galvanoplastie appliqué à l'article zingué. Ainsi, ses couleurs courantes comprennent :

- Clair: Une finition argentée brillante.

- Jaune: Une couleur orange qui est généralement obtenue après des traitements au chromate.

- Noir: Ajout de chromate noir qui augmente sa capacité de corrosion.

- Vert olive : Une couleur vert terne pour les applications industrielles.

Quelle est la principale différence entre le chromage et le zingage-nickel ?

Le tableau suivant décrit de manière concise les principaux aspects de comparaison du chromage et du zinc-nickel ;

| Fonctionnalité | Chromage | Placage zinc-nickel |

| Composition | Principalement du chrome | 85-93% Zinc, 7-15% Nickel |

| Résistance à la corrosion | Modéré (jusqu'à 200-500 heures) | Supérieur (jusqu'à 1000 heures, ASTM B117) |

| Épaisseur du revêtement | Généralement 0,5 à 10 microns | 8-20 microns |

| Dureté | Très dur (800-1000 HV) | Dur (350-400 HV) |

| Apparence | Finition brillante et miroir | Finitions brillantes, mates ou colorées |

| Résistance à l'usure | Excellent (haute durabilité et résistance aux rayures) | Excellent (bonne durabilité et résistance à l'usure) |

| Résistance environnementale | Bon, mais sujet aux piqûres dans des environnements extrêmes | Haute résistance à l'eau salée et aux produits chimiques |

| Coût | Plus élevé en raison du chrome et de la finition | Modéré |

| Applications | Décoratif (garnitures automobiles, outils), industriel (pistons, moules) | Automobile, aéronautique, marine |

| Impact environnemental | Produits chimiques toxiques, réglementations strictes | Plus respectueux de l'environnement |

Avantages du placage au zinc et au nickel

Voici les différents avantages/mérites du placage zinc-nickel ;

- Haute résistance à la corrosion.

- Meilleure résistance aux effets du climat et autres conditions défavorables.

- Haute résistance à la chaleur.

- Meilleures propriétés d'adhérence.

- Il peut être utilisé en conjonction avec de nombreux post-traitements tels que la passivation ou l'application d'un revêtement au chromate.

Inconvénients du placage au zinc-nickel

Voici quelques-unes des limites du placage au zinc-nickel :

- Le principal inconvénient est le coût relativement plus élevé de la pratique du nickelage chimique par rapport au zingage classique.

- Cela prend plus de temps et nécessite surtout un équipage expérimenté à la barre.

- Ces informations ne sont pas disponibles gratuitement dans différentes régions.

- Effets néfastes possibles du nickel sur l’environnement.

- Cela nécessite une méthode spéciale d'évacuation des déchets du bain de placage.

Applications du placage zinc-nickel

En considérant les nombreux avantages du placage zinc-nickel. Explorons les différentes applications du placage zinc-nickel dans diverses industries ;

- Composants automobiles : Cette application résiste à l’oxydation dans des conditions très humides.

- Pièces aérospatiales : Il sert de bouclier contre les facteurs atmosphériques violents.

- Équipement marin : Niveaux élevés de résistance à la corrosion par l'eau salée.

- Électronique: Il est utilisé pour recouvrir les connecteurs et les fixations afin de fournir une couche protectrice.

- Machinerie lourde : Il offre une protection aux pièces qui doivent subir des procédures abrasives.

Pourquoi le zinc-nickel est-il résistant à la corrosion ?

En raison de sa teneur élevée en nickel, le placage zinc-nickel durcit pour créer un abri pour le métal de base contre les facteurs corrosifs. Cet alliage forme un bouclier qui résiste aux solutions chimiques, à l'eau salée et aux climats rigoureux, raison pour laquelle il est populaire dans les industries aux caractéristiques corrosives.

Pourquoi le zinc-nickel devrait-il être utilisé et comment revêtir correctement le zinc-nickel ?

Le placage zinc-nickel est adapté aux cas où l'on s'attend à ce que les solutions de revêtement habituelles se détériorent en raison de la corrosion. Pour utiliser efficacement le zinc-nickel, le traitement de surface et les processus de galvanoplastie doivent être effectués avec soin. Le bain de galvanoplastie doit être soigneusement entretenu, la valeur du courant doit être correctement contrôlée et les post-traitements de protection utilisés correctement. Vous pouvez ainsi obtenir une finition de haute qualité et une protection durable.

Choisissez Sincere Tech pour le zingage

Si jamais vous recherchez le bon prestataire de services pour le zingage près de chez moi ou Services de placage au zinc et au nickel en provenance de Chine. Vous devez faire appel à des experts qui garantissent la bonne qualité des finitions. Contactez Sincere Tech dans votre région qui propose du zinc ou du zinc-nickel bien évalué et conforme aux normes industrielles. En outre, vous devez faire confiance à notre fournisseur pour se spécialiser dans divers processus de placage, en particulier le zinc-nickel pour une meilleure protection contre la corrosion.

Nous sommes l'un des 10 premiers entreprises de moulage par injection de plastique en Chine, nous proposons des services tout-en-un allant de la conception, du prototypage, des tests, moule en plastique fabrication, moulage sous pression, production, finition de surface, assemblage et livraison, nous proposons de nombreux types de finition de surface comme le zingage, le nickelage, la peinture, l'écran lisse, etc.

Conclusion

En conclusion, le placage zinc-nickel est une solution de choix pour les industries qui ont besoin d'applications anticorrosion robustes. Il offre des performances élevées en cas d'impact dans des environnements hostiles, en plus de cela, il est plus durable et peut être produit dans différentes variantes de couleurs qui peuvent convenir à un fabricant particulier. Le choix entre votre placage au zinc standard et les fonctionnalités avancées du zinc-nickel permet de mieux prendre en compte l'application et le processus.

Questions fréquemment posées

Quelles sont les différences entre le zingage et le zingage au nickel ?

Comparé au simple zingage, le zingage-nickel présente une meilleure résistance à la corrosion jusqu'à 7 à 10 fois supérieure.

Quelle est l’utilisation générale du placage zinc-nickel ?

Protection élevée contre la corrosion, résistance accrue à la chaleur et stabilité du matériau dans des conditions de processus difficiles.

La plaque de zinc-nickel peut-elle être appliquée sur chaque type de métal ?

Des résultats optimaux sont obtenus sur l’acier et le fer, mais la méthode peut être utilisée sur d’autres types de métaux s’ils ont été correctement prétraités.

Quelles industries utilisent le placage zinc-nickel ?

Ce placage est largement utilisé dans l’industrie automobile, aérospatiale, électronique et marine.

Quelle est la durabilité du placage zinc-nickel ?

Lorsqu'il est correctement entretenu et appliqué correctement, le zinc-nickel placage peut fonctionner pendant de nombreuses années, même dans certains environnements difficiles.