Polystyreenin ruiskuvalueli PS-ruiskuvalu on yleinen valmistustekniikka, ja se on kuuluisa kyvystään valmistaa suuria määriä samanlaisia komponentteja nopeasti. Polystyreeni on erittäin sopiva kestomuovi. Koska se on halpaa, helposti muovailtavaa ja sillä on lukuisia sovelluksia eri aloilla. Tämä artikkeli auttaa selittämään polystyreenin ruiskuvalussa noudatettavat menettelyt sekä sellaiset alueet kuin käytetty materiaali, suunnitteluohjeet, käsittelyparametrien yksityiskohdat sekä tämän menetelmän hyvät ja huonot puolet.

Mitä on polystyreenivalu?

Polystyreenin muovaus on yksi tekniikoista, joilla muodostetaan polystyreeni, termoplastinen polymeeri, jolla on lukuisia sovelluksia. Tämä saavutetaan yleensä ruiskuvaluprosessien avulla. Tässä sulaa polystyreeniä ruiskutetaan muottipesään monimutkaisten muotojen muodostamiseksi erittäin tarkasti. Polystyreenin ruiskuvalu on suosittua monilla teollisuudenaloilla, koska materiaali on halpaa ja suhteellisen helppoa käsitellä. Tämän lisäksi sillä on haluttuja ominaisuuksia, kuten jäykkyys ja selkeys. Prosessi on johdonmukainen ja intensiivinen, joten se soveltuu massatuotantoon.

Miksi polystyreeniä käytetään niin yleisesti?

Polystyreenin laajamittainen käyttö johtuu useista tekijöistä. Tällaisia ovat mm;

- Kustannustehokkuus: PS on halpaa valmistaa, ja tuotantokustannukset ovat huomattavan alhaiset, kun päästään valtavaan mittakaavaan.

- Monipuolisuus: Se voidaan helposti muotoilla useisiin eri muotoihin. Näin ollen sitä voidaan käyttää tuotteiden, kuten tölkkien ja muiden kestokulutushyödykkeiden, tuuppaamisessa.

- Selkeys ja jäykkyys: PS tuottaa kirkkaan, kirkkaan ja kiiltävän pinnan. Tämä pintakäsittely on jäykkä mutta myös erittäin kevyt.

- Käsittelyn helppous: Sillä on alhainen sulamispiste ja hyvät virtausominaisuudet. Tämän ansiosta sitä voidaan käsitellä helposti ruiskuvalussa.

- Kierrätettävyys: PS voidaan kierrättää, joten se edistää kestävää valmistusjärjestelmää.

Polystyreenin (PS) ominaisuudet

Seuraavassa taulukossa esitetään polystyreenin eri ominaisuudet.

| Kiinteistö | Yleiskäyttöinen polystyreeni (GPPS) | Korkeavaikutteinen polystyreeni (HIPS) |

| Tiheys | 1,04 - 1,06 g/cm³. | 1,03 - 1,06 g/cm³. |

| Vetolujuus | 30 - 60 MPa | 15 - 35 MPa |

| Taivutuslujuus | 70 - 110 MPa | 25 - 55 MPa |

| Iskulujuus (lovettu Izod) | 20 - 35 J/m | 150 - 300 J/m |

| Murtovenymä | 1 – 2% | 30 – 50% |

| Sulamispiste | 210°C - 250°C | 200°C - 230°C |

| Kutistuminen | 0.4 – 0.7% | 0.3 – 0.8% |

| Veden imeytyminen (24 tuntia) | 0.03% | 0.03% |

| Avoimuus | Läpinäkyvä | Läpinäkymätön |

| Sovellukset | Pakkaukset, kertakäyttöiset ruokailuvälineet | Autonosat, Lelut |

Polystyreenin ruiskuvaluprosessin vaiheittainen prosessi (PS-ruiskuvalu)

Polystyreenin ruiskupuristaminen on vakiomenetelmä, jolla valmistetaan massatuotantona yksityiskohtaisia osia, jotka on valmistettu runkopolystyreenistä (PS). Se käsittää joitakin kriittisiä vaiheita. Niihin voivat kuulua materiaalin valmistelu, materiaalin sulattaminen ja lopullisen osan purku. Seuraavassa selitetään yksityiskohtaisesti polystyreenin ruiskuvaluprosessin jokainen vaihe:

1. Materiaalin valmistelu

Tämä vaihe koostuu pääasiassa osaprosesseista. Keskustellaan niistä lyhyesti.

- Raaka-aineen valinta: Valitsemme granulaatit tai polystyreenipelletit lopputuotteesta riippuen. Näitä voivat olla esimerkiksi läpinäkyviin tuotteisiin tarkoitettu polystyreeni (GPPS) tai iskevä polystyreeni (HIPS) tuotteisiin, jotka ottavat vastaan voimakkaita iskuja.

- Kuivaus: Polystyreenillä ei yleensä ole taipumusta imeä vettä. Korkean kosteuden vuoksi materiaali vaatii kuitenkin vain minikuivauksen, jotta vältytään kosteusvirheiltä muovausprosessissa. Tarvittaessa materiaali kuivataan, jotta kaikki kosteus saadaan poistettua materiaalista.

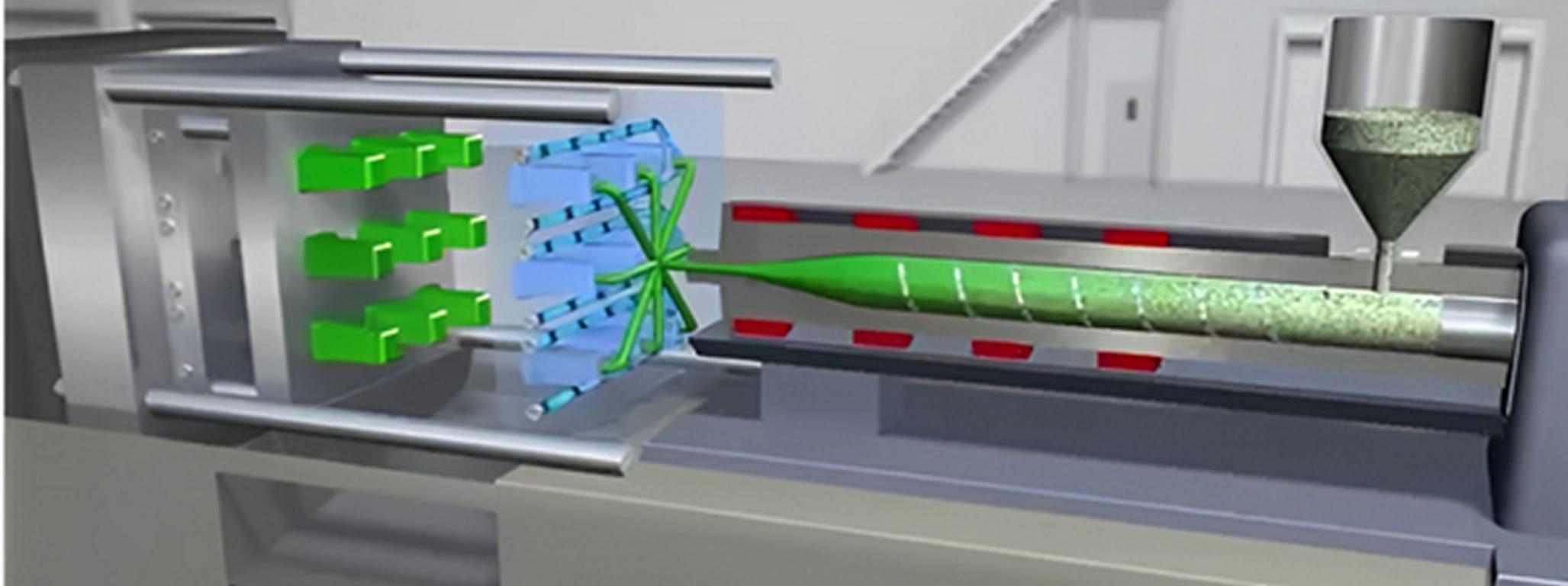

2. Polystyreenin sulattaminen

Samoin tähän vaiheeseen kuuluu myös tiettyjä osaprosesseja, joita ovat;

- Hopperin lastaus: Täällä pelletit kuivataan, minkä jälkeen ne puolestaan syötetään suppilon kautta ruiskuvalukoneeseen. Syöttölaitteen yläpuolella on suppilo, joka syöttää materiaalin koneen piippuun.

- Kuumentaminen ja sulattaminen: Se on varustettu lämmityskierukoilla, jotka sulattavat polystyreenin pehmenneeseen tilaan eli noin 200-250 °C:n lämpötilaan. Ruuvi pyörittää ja työntää materiaalia eteenpäin ja samalla sekoittaa ja sulattaa polymeerin tasaisesti.

3. Injektiovaihe

Tähän vaiheeseen voivat sisältyä seuraavat prosessit;

- Injektio: Sen jälkeen polystyreenin on käytävä läpi toinen vaihe. Tässä se sulaa ja sekoittuu tasaisesti ja homogenisoituu. Tämän jälkeen ruuvi siirtyy nopeasti eteenpäin ja painaa sulan muottipesään. Paine varmistaa, että sula polystyreeni täyttää muottipesän pienintä yksityiskohtaa myöten. Näin voidaan helposti saavuttaa kyseisen osan muoto.

- Muotin täyttäminen: Muotti koostuu kahdesta puolikkaasta, jotka ovat muotin ydinpuolikas ja ontelopuolikas. Sitten nämä kaksi puolikasta on puristettava tiiviisti yhteen. Sulaa polystyreeniä ruiskutetaan sitten onteloon muotin rajoihin asti. Tämä muotoilu tarkoittaa, että portit, juoksuputket ja tuuletusaukot on suunniteltava oikein. Näin ne mahdollistavat polymeerisulan tasaisen täyttymisen ja virtauksen.

4. Jäähdytys ja jähmettyminen

Tässä tärkeimmät prosessit ovat;

- Jäähdytysvaihe: Kun muotin ontelo on täytetty materiaalilla, sen on jäähdyttävä ja jähmettävä. Lämpötila pidetään yllä jäähdytysnesteen eli vesikanavien avulla. Näin polystyreeni jäähtyy nopeasti.

- Jähmettyminen: Kun polystyreeni jäähtyy, se muuttuu sulasta olomuodosta kiinteäksi ja ottaa muotin muodon. Jäähdytysaika on tärkeä, koska se vaikuttaa lopputuotteen geometriaan ja pintakäsittelyyn.

5. Valetun osan poistaminen

- Muotin avaaminen: Kun osa on jäähtynyt ja jähmettynyt riittävästi, muotin puolikkaat (ydin ja ontelo) irtoavat tehokkaasti toisistaan.

- Heitto: Ydintappeja tai -levyjä käytetään pakottamaan valmis osa ulos muottipesästä. On noudatettava erityistä varovaisuutta, jotta osa saadaan poistettua ilman, että se pilaantuu jollain tavalla.

6. Jälkikäsittely

- Leikkaus ja viimeistely: Se on kiilattu ja siinä on ulosheittämisen jälkeen ylimääräistä materiaalia, kuten ruiskuja tai juoksupaloja, jotka yleensä ajellaan pois. Tämä voidaan tehdä manuaalisesti tai automatisoidulla laitteistolla.

- Tarkastus ja laadunvalvonta: Valetut osat tarkastetaan sen varalta, että niissä on merkkejä lievästä vääntymisestä, ihon läpi näkyvistä uppoamisjäljistä tai väärin täytetyistä alueista. Laadunvalvonnalla varmistetaan, että jokainen vastaanotettu osa vastaa standardia, jota tarvitaan koko tuotteen valmistamiseksi.

7. Jätteiden kierrätys

- Uudelleen sitominen: Leikkauksessa syntyneet materiaalijäämät tai vialliset osat voidaan murskata ja käyttää sulatuksessa. Ne voidaan myös sekoittaa puhtaisiin polystyreenipelletteihin, jotta niitä voidaan käyttää uudelleen valuprosesseissa, joten materiaalihukkaa syntyy vähän.

Polystyreenin ruiskupuristussuunnittelua koskevat ohjeet

Polystyreenin ruiskupuristussuunnittelu vaatii huomiota yksityiskohtiin laadun ja toimivuuden varmistamiseksi: Keskity siis seuraaviin ohjeisiin;

- Seinämän paksuus: Seinien paksuuden on aina oltava vakio. Näin voidaan välttää vääntyminen tai rakenteen vajoaminen. Mikä tahansa 2-4 mm:n välillä riittää, mutta lopullinen paksuus on valmistajan harkinnassa.

- Luonnoskulmat: Vetokulmien olisi oltava 1-2°:n välillä, jotta osat voidaan poistaa nopeasti muotista.

- Kylkiluut ja pomot: Ohuiden osien tueksi on lisättävä kylkiluut ja varauduttava ruuvien kiinnityspisteiden sijaintiin. Näin voidaan varmistaa, että ne saavat myös tukea.

- Kulmasäteet: Käytä suunnittelussa suuria kulmasäteitä. Näin materiaalin jyrkät vaihtelut voidaan pitää suunnittelussa mahdollisimman vähäisinä.

- Portin sijainti: Asemaportit sijoitetaan tuotteen leveimpään tai paksuimpaan kohtaan. Näin voidaan varmistaa, että muotti täyttyy ääriään myöten ja kutistuminen on mahdollisimman vähäistä.

Polystyreenimateriaalin ominaisuudet ja vertailu muihin materiaaleihin

Tässä on yksityiskohtainen taulukko, joka tarjoaa yksityiskohtaisen vertailun polystyreenistä ja muista materiaaleista, joihin kuuluvat PP, PE, ABS jne., Voit siirtyä siihen, miten valita paras vaihtoehto. ruiskuvalumateriaalit sivulta lisätietoja muovimateriaaleista.

| Kiinteistö | Polystyreeni (PS) | Polypropeeni (PP) | Polyeteeni (PE) | ABS |

| Tiheys (g/cm³) | 1.04 – 1.06 | 0.90 – 0.91 | 0.91 – 0.96 | 1.03 – 1.06 |

| Sulamispiste (°C) | 240 | 160 – 170 | 130 – 145 | 220 – 230 |

| Vetolujuus (MPa) | 40 – 60 | 25 – 35 | 20 – 30 | 40 – 50 |

| Iskunkestävyys | Matala | Korkea | Medium | Korkea |

| Kustannukset | Matala | Matala | Matala | Medium |

Polystyreenin käytön edut ja haitat

Edut:

Seuraavassa on joitakin etuja;

- Kustannustehokas ja helposti saatavilla.

- Erittäin suuri selkeys täysin läpinäkyviin tehtäviin.

- Ei monimutkainen eikä vie aikaa käsitellä suurta energiamäärää.

- Se on kevyt, ja sen mittapysyvyysluokka on hyvä.

- Se on eräänlainen kierrätettävä materiaali, joka laittaa sen ympäristöystävälliseen koriin.

Haitat:

Vastaavasti seuraavat ovat polystyreenin rajoituksia tai haittoja.

- Huono iskunkestävyys ja melko altis halkeilulle.

- Ei lämmönkestävä. Se siis pehmenee korkeissa lämpötiloissa.

- UV-valon kestävyys on heikko, ja se värjäytyy helposti.

- Materiaali on haurasta ja murtuu helposti paineen alaisena.

- Ei ole biohajoavaa, joten se on uhka ympäristölle, jos se hävitetään tai sitä ei kierrätetä.

Varotoimenpiteet PS-ruiskuvalua varten:

Tässä ovat siis PS-ruiskuvalua koskevat varotoimenpiteet:

- Kuivaus: Huolehdi, että PS ei sisällä kosteutta, jotta vältetään kosteuden aiheuttama kontaminaatio.

- Lämpötilan säätö: On myös tärkeää pitää käsittelylämpötila tasaisena materiaalin hajoamisen estämiseksi.

- Muotin suunnittelu: Kun suunnittelet rakennetta, sisällytä luonnokseen oikeat kulmat. Tämän lisäksi on varauduttava siihen, miten rakennus tuuletetaan, jotta vältetään puutteet.

- Heitto: Kappaleen muodonmuutosvoimaa koskevan huolen vuoksi sinun on käytettävä oikean suuruista ulosheittovoimaa.

- Jäähdytysaika: Vääntymiseen ja kutistumiseen vaikuttaa se aika, jonka komponentti viettää jäähdytyksessä. On siis löydettävä hyvä tasapaino sen varmistamiseksi, että se ei vaikuta kappaleeseen.

Polystyreenin käsittelylämpötila ruiskuvalussa

Ruiskuvalussa käytettävä lämpötila on yleensä 200-250 °C polystyreenin käsittelyssä. Se edistää materiaalien asianmukaista virtausta ja estää materiaalin hajoamisen sellaiselle tasolle, jota ei voida hallita. Jos polystyreenin lämpötila on liian alhainen, materiaali ei välttämättä sula kunnolla. Muotti ei ehkä täyty optimaalisesti, mikä johtaa virheisiin, kuten lyhyisiin laukauksiin tai vajaasti täytettyihin osiin.

Toisaalta, kun lämpötila on korkea, materiaali rikkoutuu ja menettää värinsä ja mekaaniset ominaisuutensa sekä kehittää myrkyllisiä kaasuja. Muottilämpötilaa säädellään hyvin, jotta materiaali pääsee virtaamaan hyvin onteloon. Näin se toistaa osan suunnittelun ja tuottaa korkealaatuisia tuotteita.

Miksi Sincere Tech-yritys polystyreenin ruiskupuristusosien valmistukseen?

Sicnere Tech on yksi top 10:stä. muovin ruiskupuristus yritykset Kiinassa, joka tarjoaa polystyreenin ruiskuvalumuotteja ja mukautettuja muovin ruiskuvaluosia monenlaisille materiaaleille, meidän sinple-edut on lueteltu alla:

- Kestävyys: Injektiomme muovimuotit ovat kestäviä ja ne tuskin kuluvat loppuun verrattuna muihin muottien valmistuksessa käytettäviin materiaaleihin.

- Tarkkuus: Korkean tarkkuuden tarjoaminen muottien valmistuksessa voi varmistaa jokaisen osan yhdenmukaisuuden.

- Kustannustehokas: Palvelumme ovat keskitasoa, jossa hinta ja laatu ovat tinkimättömiä.

- Nopea läpimeno: Meillä on nopea toimitusaika ja 101%-tyytyväisyys.

- Kokenut tiimi ja henkilökunta: Meillä on suuri määrä henkilöstöä, jolla on käytännön kokemusta polystyreenin ruiskuvalupalveluista. He ovat mestareita tarjoamaan erittäin tarkkoja ja korkealaatuisia tuotteita.

- Räätälöity ratkaisu: Autamme myös räätälöityjen osien suunnittelussa.

Jos etsit erittäin tarkkoja ja täsmällisiä polystyreenin ruiskuvalupalveluja. Älä mene minnekään. Ota meihin yhteyttä jo tänään.

Päätelmä

Polystyreenin ruiskuvalu on suhteellisen tehokas ja kohtuuhintainen valmistusprosessi. Sitä sovelletaan moniin tuotteisiin. Tämän lisäksi PS-muovaus tuottaa parhaimmillaan hyviä osia, joilla on suuri selkeys ja jäykkyys, kun muotti suunnitellaan ja käsitellään oikein. Sillä on kuitenkin joitakin epäkohtia, kuten materiaalin alhainen iskunkestävyys ja lämmönkestävyys. Käyttämällä suunnitteluohjeita voit hyödyntää polystyreenin ruiskuvaluprosessia hyödyllisesti.

Usein kysytyt kysymykset

Q1. Mikä on polystyreenin lämpötila-alue?

Polystyreenin käsittelylämpötila on yleensä 200-250 °C.

Q2. Miksi polystyreeniä käytetään ruiskuvalussa?

Sitä käytetään pääasiassa siksi, että se on halpaa ja helppo käsitellä. Koska se antaa jäykkyyttä ja parantaa selkeyttä.

Q3. Mitkä ovat polystyreenin tärkeimmät heikkoudet materiaalina?

Suurin haittapuoli on, että sen palautumisindeksi on alhainen. Se ei siis kestä kuumuutta ja on hyvin hauras.

Q4. Voiko polystyreeniä kierrättää?

Polystyreeni voidaan kierrättää, mikä tarkoittaa, että tällaisen tuotteen valmistusta voidaan pitää ympäristöystävällisenä prosessina.

Q5. Mikä on polystyreenin laajalle levinnyt käyttötapa?

Sitä käytetään muun muassa pakkauksissa, kulutustavaroissa, eristysmateriaaleissa, lääketieteellisissä sovelluksissa ja autoteollisuudessa.