Ruiskupuristaminen on yksi yleisimmistä muovinvalmistuksessa käytetyistä tekniikoista, jossa osia "ruiskutetaan" muottiin, jotta saadaan aikaan tietyn kokoisia osia. Tämä prosessi riippuu muoviosien suunnitteluun liittyvistä näkökohdista, jotta saavutetaan tehokkuus suorituskykytavoitteiden täyttämisessä sekä näiden osien esteettiset ja kustannukselliset näkökohdat. Tässä artikkelissa tarkastellaan muoviosien perustavanlaatuisia suunnittelun piirteitä, jotka on otettava huomioon ruiskuvalussa, kuten kylkiluut, puskurit, portit, jouset, toleranssit ja niiden vaikutukset, materiaalin valinta ja pyöristetyt kulmat.

Mikä on muovin ruiskuvaluprosessi?

Muoviosien suunnittelussa piirretään osakokoonpanojen ja ruiskupuristamalla valmistettavien osien piirustukset, jolloin osat muodostetaan sulasta muovista. Tätä leimaa parhaan suunnittelun aikaansaaminen, jonka avulla osista saadaan vahvoja, käyttökelpoisia ja edullisia valmistaa.

Ruiskuvaluprosessin perusteet

Ennen kuin ymmärrät muoviosien suunnittelun, tutustutaan muovin ruiskuvalun tärkeisiin prosesseihin. Näitä voivat olla mm;

1. Sulaminen

Muovipelletit syötetään ruiskuvalukoneeseen ja kuumennetaan, kunnes ne saavuttavat huippulämpötilansa. Tällöin pelletit muuttuvat nestemäiseksi muoviksi. Tämä tekee muovista joustavampaa, ja se voidaan helposti muotoilla erilaisiin muotoihin.

2. Injektio

Muovin ruiskupuristuksessa sulaa muovia ruiskutetaan muotin onteloon korkealla paineella. Muotti tehdään siten, että siitä syntyy tietty osa. Lisäksi paine varmistaa, että muovi ottaa muotin koko muodon.

3. Jäähdytys

Kun muotti on täytetty muovimateriaalilla, se on jäähdytettävä kovettumaan, minkä jälkeen sen annetaan poistua. Jäähdytys voidaan tehdä muotin jäähdytysilman tai veden avulla. Tämä prosessi tekee muovista riittävän kovaa materiaalia, joka voi ottaa muotin muodon.

4. Heitto

Kovettunut muovi työnnetään vielä kerran ulos muotista, jos muotti on avoinna jäähdytyksen aikana. Osa irrotetaan ilman sen tuhoutumista ulosheittotappien tai muiden menetelmien avulla. Tämän jälkeen muotti suljetaan, jotta voidaan aloittaa uudelleen seuraavan muoviosan valmistus.

Avain Seuraavia näkökohtia Muoviosien suunnittelu ruiskupuristusta varten

Kun työskentelet ruiskuvalun kanssa, optimoitu muoviosien suunnittelu on tärkeää korkealaatuisen ruiskuvalun ja kilpailukykyisen ruiskuvalun tekemiseksi. ruiskuvalukustannukset. Seuraavassa käsitellään muoviosien suunnittelun tärkeitä näkökohtia ruiskuvaluprosessia varten;

1. Kappaleen geometria

Osageometrialla on tärkeä rooli muotojen käsittelyssä. Keskustellaan siis eri näkökohdista, joilla voimme lisätä ruiskuvaluprosessin tehokkuutta.

I. Monimutkaisuus:

Mallit ovat melko yksinkertaisia tai monimutkaisia, mikä tarkoittaa, että muotin kustannukset riippuvat osan monimutkaisuudesta ja muotin suunnittelusta. Lisäksi suunnittelun monimutkaisuus johtaa osien suureen määrään. Litteät osat, kuten litteä paneeli, ovat halvempia ja helpompia valaa kuin sellaisen osan suunnittelu, jossa on monia alaleikkauksia tai ominaisuuksia. Yksi alan realiteeteista on, että monimutkaiset mallit edellyttävät monimutkaisten muottien kehittämistä, mikä puolestaan merkitsee suurempia kustannuksia.

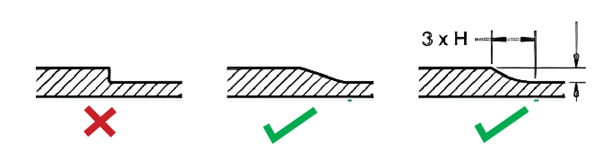

II. Yhtenäinen seinämän paksuus:

Suunnittelutyössä sen tulisi olla yhtenäinen eri osissa, koska yhtenäisyys vähentää valmistusongelmia. Kun osassa on ohuet ja paksut seinämät, syynä ovat yleensä erilaiset jäähdytysnopeudet, jotka osa kokee muovausprosessin aikana. Tällainen jäähtyminen voi johtaa vääntymiseen. Tällöin materiaali taipuu tai vääntyy tai siihen syntyy jälkiä, jotka ovat lommoja pinnassa, koska paksujen osien jäähtyminen ja jähmettyminen kestää kauemmin kuin ohuiden osien.

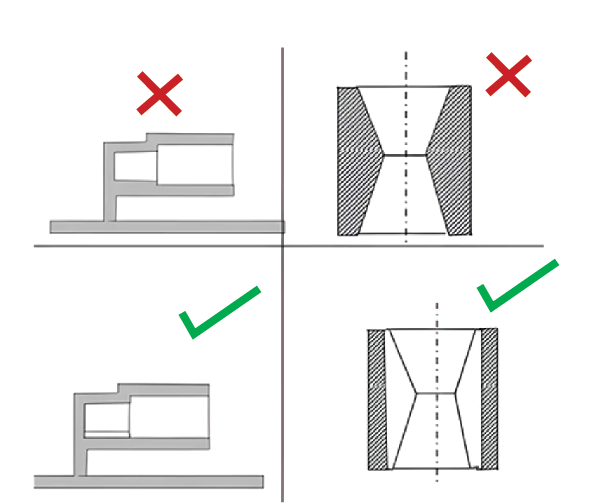

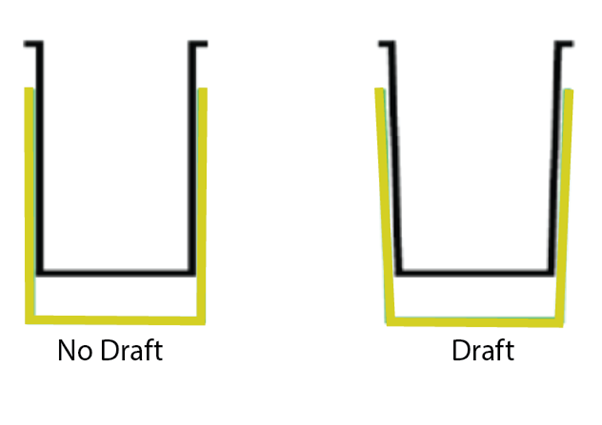

2. Luonnoskulmat

Vetokulmat ovat kappaleen sivuille tehtyjä pieniä nousuja, joiden avulla kappale on helppo irrottaa muotista. Ilman vetokulmia muovikappale voi juuttua muottiin, jolloin sen poistaminen on aina haastavaa vaarantamatta kappaleen rakenteellista eheyttä ja muotin materiaalia. On tavallista asettaa vetokulma 1-3 asteen välille, jotta kappale voidaan helposti irrottaa aiheuttamatta tiettyjä ongelmia.

3. Toleranssi ja mittatarkkuus

Toleranssit taas ovat hyväksyttävät poikkeamarajat osan mittojen osalta. Näiden toleranssien on oltava täsmällisiä, jotta osa sopisi sopivasti ja toimisi oikealla tavalla. Tähän liittyy tietysti joitakin rajoituksia ja vaatimuksia, kuten se, että tiukemmat toleranssit, kuten pienet vaihtelut, ovat mahdollisia. Niiden saavuttaminen on kuitenkin kallista, koska muottien ja laadunvalvonnan toleranssi on suuri. Sitä vastoin alemmat toleranssitasot ovat paljon helpommin ylläpidettävissä, mutta samalla ne todennäköisesti vaikuttavat osan suorituskykyyn tai häiriöihin.

4. Kylkiluut ja pomot

I. Kylkiluut

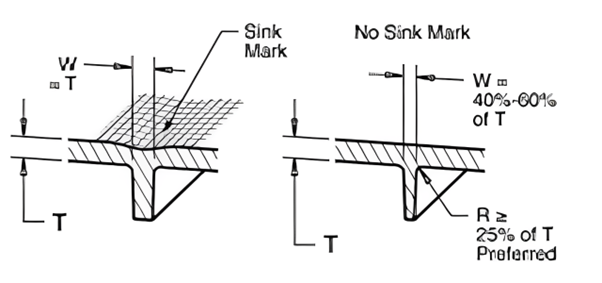

Kylkiluut ovat ylimääräisiä vahvistuselementtejä, jotka on sijoitettu osan sisäpuolelle lisäämään sen lujuutta ja jäykkyyttä, mutta jotka lisäävät osan massaa hieman. Tällä tavoin niitä käytetään, jotta vältetään osan vääntyminen antamalla lisätukea kyseiselle osalle. Uppoamisjäljet (nämä ovat kolhuja, joissa kylkiluu kohtaa pääseinän) olisi estettävä käyttämällä kylkilistoja, joiden paksuuden olisi oltava puolet ympäröivien seinämien paksuudesta. Tämä paksuuden tasapaino auttaa jäähdytyksessä ja vähentää myös rasitusta, Kylkiluut on valmistettu SS 304 -luokan materiaalista, jotta notko ja oikea rasitus voidaan minimoida.

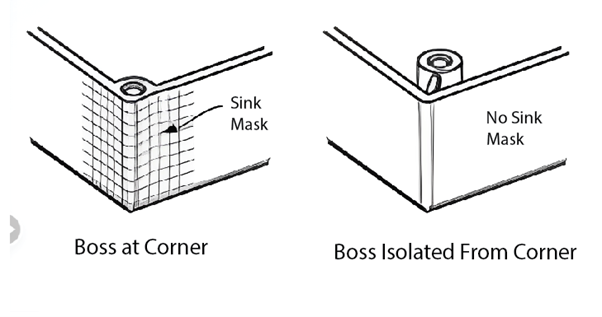

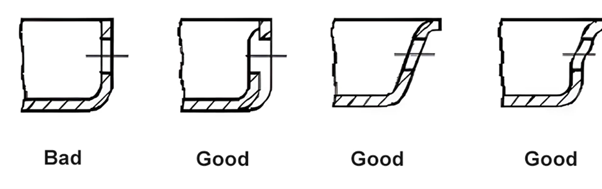

II. Pomot

Pomot ovat tyypillisiä koholla olevia ulkonevia osia, jotka toimivat pääasiassa kiinnityspisteinä muiden osien kiinnittämistä varten. Ne on jäykistettävä, useimmiten kylkiluiden avulla, jotta ne kestävät mekaanisen kuormituksen murtumatta tai muuttamatta muotoaan. Puskurit on myös vedettävä riittävän paksuisiksi, jotta ne ovat riittävän vahvoja kestääkseen ajan koettelemuksen.

5. Portit ja ruuvipurjeet

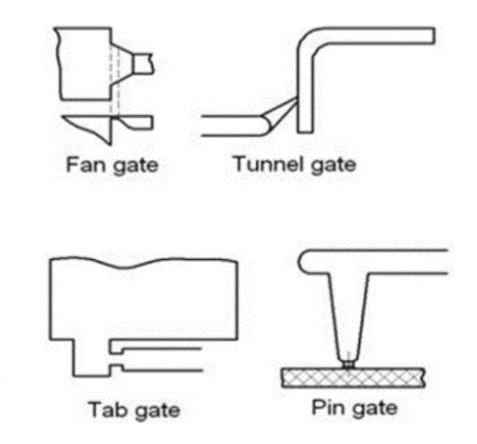

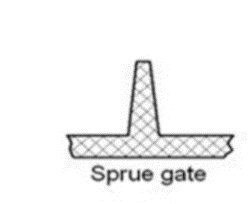

I. Portit

Ne ovat kohtia, joissa sula muovi pääsee virtaamaan tai valumaan muottiin. Porttien sijoittelu ja suunnittelu on toinen tärkeä asia, joka on otettava asianmukaisesti huomioon, jotta voidaan varmistaa, että muotti täyttyy, ja ennen kaikkea vähentää virheitä. Tyypillisesti käytettyjä portteja ovat reunaportit, jotka sijoitetaan kappaleen reunoille, tappiportit, jotka ovat pieniä portteja, jotka sijoitetaan tiettyyn paikkaan, ja vedenalaiset portit, jotka sijoitetaan kappaleen sisälle. Näin ollen portin tarkoituksenmukainen suunnittelu takaa, että materiaalit täytetään tasaisesti, mikä estää hukan ja vikojen syntymisen.

II. Kuoret

Juoksuputki on juoksuputkijärjestelmä, jonka kautta sula muovi ohjataan muottipesään Juoksuputki on yleensä paksumpi kuin muut juoksuputket, ja se valetaan usein erikseen, jotta se voidaan helposti irrottaa muusta muotista, kun muotti kootaan. Yksinkertaisen ja tehokkaan juoksuputken mallin suunnittelun avulla voidaan vähentää käytetyn jätemateriaalin määrää, minkä lisäksi juoksuputki on helppo irrottaa muotista. Muotti on suunniteltava hyvin siten, että se edistää muovin virtausta ja minimoi muovin määrän, joka on leikattava pois muotin valmistuksen jälkeen.

6. Heittojärjestelmät

Toiminto: Kun osa jähmettyy jäähdytyksen jälkeen, heittotapit käytetään heittämään osa ulos muotista. Aina kun heittotappia suunnitellaan, on tärkeää, että se asetetaan osan ympärille siten, että se ei vahingoita osaa tai edes aiheuta sille huonoa ulkonäköä. Ulosheittotappien hyvällä sijoittelulla on suuri merkitys osien helpolle ja asianmukaiselle ulosheittämiselle muotista.

| Suunnittelua koskevat näkökohdat | Ohjeet/tärkeät arvot | Selitys |

| Monimutkaisuus | Yksinkertaisemmat geometriat ovat suositeltavia | Monimutkaiset mallit lisäävät muottien kustannuksia ja vaikeutta. |

| Yhtenäinen seinämän paksuus | 1,5 mm - 4 mm | Tasainen paksuus estää vääntymisen ja uppoamisjäljet. |

| Luonnoskulma | 1° - 3° | Mahdollistaa helpon ulosheittämisen muotista. |

| Mittatarkkuus | ±0,1 mm - ±0,5 mm. | Sovita prosessivalmiudet kustannustehokkaaseen muovailuun. |

| Kylkiluun paksuus | 50% seinämän paksuus | Se auttaa ehkäisemään uppoamisjälkiä ja parantaa rakenteellista lujuutta. |

| Pomon paksuus | 60% - 80%, seinämän nimellispaksuus | Varmistaa mekaanisen lujuuden ja rasituskäsittelyn. |

| Portin sijainti | Lähellä paksuja poikkileikkauksia, kaukana näköpinnoista | Varmistaa asianmukaisen täytön ja vähentää virheitä. |

| Ruiskun halkaisija | 1,5 mm - 6 mm | Varmistaa sulan muovin tasaisen virtauksen. |

| Ejektoritapin sijainti | Poissa kosmeettisista pinnoista | Varmistaa kappaleen tasaisen ulosheittymisen ilman pintavaurioita. |

7. Interferenssisovitukset

Interferenssisovituksia käytetään, kun reiät ja akselit on liitettävä toisiinsa siten, että ne pystyvät siirtämään vääntömomenttia ja muita voimia tehokkaasti. Interferenssisovituksissa toleranssit ja käyttölämpötila on otettava hyvin huomioon, jotta luotettava liitos voidaan toteuttaa ilman suurta asennustyötä.

Häiriötaso voidaan määrittää tarkoilla matemaattisilla yhtälöillä, joissa otetaan huomioon suunnittelujännitys, Poissonin luku, kimmokerroin ja geometriset kertoimet. Näillä laskelmilla arvioidaan myös interferenssisovitusten edellyttämä kokoonpanovoima.

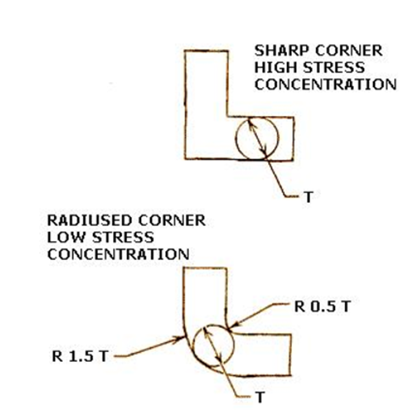

8. Hylsyt ja pyöristetyt kulmat muoviosien suunnittelussa

Tämä aiheuttaa jännityskeskittymiä ja vikoja muoviosiin, jos käytetään teräviä kulmia. Suuremmat viilun koon arvot eli pyöristetyt kulmat alentavat jännityskeskittymiä ja mahdollistavat samalla muovimateriaalin vapaan ja helpomman virtauksen muovausprosessin aikana. Kulmasäteen suunnitteluperiaatteiden luominen on ratkaisevan tärkeää, jotta vältetään tasaisen seinämänpaksuuden ja kutistumisen aiheuttamat ongelmat.

9. Reiät

I. Läpireiät

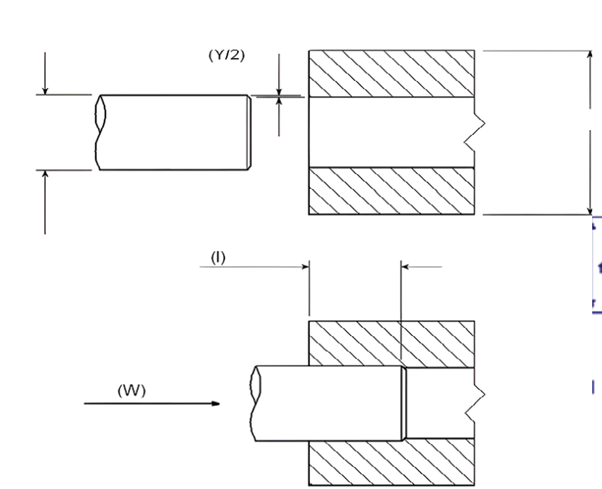

Reikiä, jotka menevät suoraan kappaleen paksuuden läpi, käytetään enemmän ja ne on helpompi tehdä kuin muunlaiset reiät. Rakenteellisesta näkökulmasta niitä on helpointa hallita muotin suunnittelun aikana. Ne voidaan valmistaa käyttämällä kiinteitä sydämiä sekä muotin liukuvassa että kiinteässä osassa tai käyttämällä vain yhtä ydintä sekä liukuvassa että kiinteässä osassa. Ensin mainitussa tapauksessa sulan muovin vaikutuksesta muodostuu kaksi lyhyen varren omaavaa konsolista palkkia, joiden muutos on kuitenkin vähäinen.

Jälkimmäinen muodostaa yksinkertaisesti tuetun palkin, jonka muodonmuutos on vähäinen. Tämän välttämiseksi toisen ytimen halkaisijan olisi oltava hieman suurempi ja toisen hieman pienempi kuin toisen, jotta kaikki vastinpinnat olisivat mahdollisimman sileitä.

II. Sokeat reiät

Sokkoreikiä eli reikiä, joita ei ole porattu kappaleen läpi, on vaikeampi muovata. Ne rakennetaan yleensä käyttämällä konsolipalkkisydäntä, ja ydin taipuu sulan muovin vaikutuksesta, jolloin reiät ovat muodoltaan epätasaisia. Sokeat reiät ovat reikiä, jotka päättyvät äkillisesti, ja yleensä sokean reiän syvyys saa olla enintään kaksi kertaa reiän halkaisija.

Sokkoreikien, joiden halkaisija on yhtä suuri kuin 1, paksuuden on oltava enintään 5 mm, kun taas syvyys ei saa olla suurempi kuin halkaisija. Umpireiän pohjaseinän paksuuden olisi oltava vähintään yksi kuudesosa reiän halkaisijasta kutistumisen estämiseksi.

III. Sivureiät

Sivureiät tehdään sivusydänten kautta, ja se johtaa muotin kustannuksiin ja muotin kunnossapitoon, koska sivusydänten pituus voi olla ongelma, koska ne voivat halkeilla. Tällaisten haasteiden ratkaisemiseksi suunnittelusta voidaan tehdä tehokas keino korjata nykyiset tehottomuudet ja siten kustannukset.

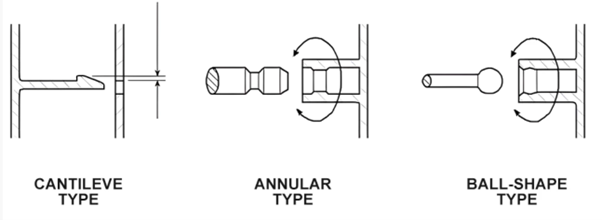

10. Snap-Fit-liitokset muoviosien suunnittelussa

Snap-fit-kokoonpanot ovat helppoja taskulle ja ympäristöystävällisiä, koska muita kiinnittimiä ei tarvita. Ne ovat ulkonevan osan kiinnittämistä toiseen osaan ulomman ulokkeen jälkeen, jolloin osien elastinen muodonmuutos mahdollistaa lukitusavaimen muodostumisen. Pääasiassa on olemassa kolmenlaisia pikakiinnikkeitä, nimittäin konsoli-, rengas- ja pallomuotoisia kiinnikkeitä.

Snap-fit-suunnittelussa on kaksi kriittistä kulmaa: sisäänvetopuoli ja sisäänmenopuoli. Takaisinvedon puolen pitäisi yleensä olla pidempi kuin tiivisteen puolen, jotta saavutetaan parempi lukitusominaisuus. Rakenteen sallittu taipuma voidaan määrittää tietylle snap-fit-rakenteelle materiaalivakioita ja geometrisia kertoimia käyttäen erityisten yhtälöiden avulla.

11. Pintakäsittely ja tekstuurit

Seuraavat tavat voivat auttaa meitä saavuttamaan lopputuotteen tehokkaat pintakäsittelyt ja tekstuurit;

- Halutun estetiikan saavuttaminen: Kappaleen pintakäsittely ei ratkaise ainoastaan kappaleen ulkonäköä, vaan myös kappaleen kosketustuntumaa. Suunnittelija määrittää tekstuurin tai pinnan viimeistelyn esteettisten tarpeiden mukaan, kuten matta tai kiiltävä.

- Tekstuurin vaikutus muotin irtoamiseen: Pintakuvion luonteella on tärkeä merkitys määriteltäessä, kuinka helposti osa voidaan irrottaa muotista. Monimutkaiset muodot voivat aiheuttaa tiettyjä ylimääräisiä haasteita, jotka pitäisi jättää suunnittelun ulkopuolelle, jotta muotista irtoaminen olisi helppoa.

- Pintakäsittelytekniikat: Optimaalisen viimeistelyn saamiseksi voidaan käyttää lisäkäsittelyä, johon kuuluu kiillotus, hionta tai viimeisen kerroksen levitys.

12. Toleranssit ja mittapysyvyys

Seuraavat seikat auttavat myös lisäämään muoviosien suunnittelun tehokkuutta.

- Suunnittelu tiukkoja toleransseja varten: Komponentit, joilla on tiukemmat toleranssitasot, muodostavat haastavan ympäristön muottien suunnittelulle, ja varsinaisen muovausprosessin valvontaongelmat lisääntyvät. Materiaalivirtauksen ja jäähdytyksen erojen huomioon ottamiseksi olisi otettava huomioon joitakin tärkeitä seikkoja.

- Materiaalin kutistumisen huomioon ottaminen: Materiaalin kutistumisen hallitsemiseksi suunnittelijoiden on asetettava muottipesän koko hieman pienemmäksi. Tämän muodon käyttäminen auttaa varmistamaan, että lopullinen osa täyttää vaaditut mitat.

- Työkaluja koskevat näkökohdat: Työkalun on siksi oltava mittatarkka ja hyvin huollettu, jotta se parantaisi valettujen osien mittatarkkuutta.

13. Materiaalin valinta

Käyttäjiä kehotetaan siksi varmistamaan, että he valitsevat sopivan materiaalin, jonka avulla he voivat saavuttaa vaaditun suorituskyvyn valetuissa osissa. Kaikilla kestomuoveilla, myös amorfisilla ja puolikiteisillä, on omat ominaisuutensa. Tekijöitä ovat muun muassa sisäänrakennettavien materiaalien mekaaninen lujuus ja niiden kiteytyminen sekä hygroskooppisuus.

14. Muotin virtausanalyysi

Suunnitteluun kuuluu myös muotin virtausanalyysi. Voimme siis optimoida sen seuraavan prosessin avulla;

- Materiaalivirran simuloinnin merkitys: Muotin virtausanalyysin tarkoituksena on määrittää, miten sulan muovin odotetaan virtaavan muotissa. Se voi siis auttaa tunnistamaan alueet, joilla on ilmansulku, hitsauslinjat ja epätasainen virtaus.

- Mahdollisten ongelmien tunnistaminen: Voidaan osoittaa, että simuloinnilla voidaan tunnistaa joitakin ongelmia ennen valmistusta, joita suunnittelijat voivat korjata muotin suunnittelun osan osalta.

- Osien suunnittelun optimointi muotin virtausta varten: Muutokset, jotka voidaan tehdä muotin virtauksen perusteella, auttavat parantamaan kappaleen laatua ja minimoimaan vikojen määrää.

15. Prototyyppien luominen ja testaus

Tässä on siis joitakin prototyyppi- ja testaustekniikoita, joita voimme käyttää suunnittelun tehokkuuden parantamiseksi.

- Nopeiden prototyyppitekniikoiden käyttö: Nopean prototyyppien rakentamisen kaltaiset tekniikat auttavat suunnittelijoita rakentamaan prototyyppejä varaosasta sekä testaamaan ja arvioimaan fyysistä osaa ennen sen käyttöönottoa valmistukseen.

- Fyysisen testauksen suorittaminen: Prototyypit, jotka on testattu tämän osan avulla, mahdollistavat osan suorituskyvyn, kestävyyden ja sen kyvyn täyttää aiottu tehtävä. Se antaa lisäarvoa, koska se antaa jonkinlaisen käsityksen siitä, mitä parannuksia sen suunnitteluun voidaan tehdä.

- Mallien toistaminen ennen lopullista tuotantoa: Testaustulosten perusteella voi olla mahdollista mukauttaa osan suunnittelua ja korjata sen ongelmia sekä parantaa sen suorituskykyä.

Yleiset suunnitteluvirheet ja niiden välttäminen suunnittelun aikana

Seuraavassa on muutamia tärkeitä virheitä, joita on syytä välttää muoviosia suunniteltaessa.

- Huono materiaalivalinta: Vääränlaisen materiaalin valitseminen heikentää osan suorituskykyä ja valmistettavuutta. On tarpeen valita oikeat materiaalit, jotka täyttävät osan tarpeet.

- Luonnoskulmien huomiotta jättäminen: Esimerkiksi pienet vetokulmat voivat aiheuttaa ongelmia kappaleen ulosheittämisessä ja muotin kulumisessa. Varmista, että vetokulmat on sisällytetty layoutiin.

- Osien geometrian liiallinen monimutkaistaminen: Tällaiset muodot monimutkaistavat muotin ja sen valmistusta ja nostavat muotin kustannuksia. Vähennä mallien monimutkaisuutta mahdollisimman paljon niiden valmistettavuuden parantamiseksi.

- Riittämätön seinämän paksuus: Huokoisuus, paksuuden epäjohdonmukaisuus tai seinämän paksuuden vaihtelut vaikuttavat tuotteeseen haitallisesti ja aiheuttavat ongelmia, kuten vääntymistä ja uppoumia. On tärkeää pitää osan seinämänpaksuus vakiona, jotta vältetään seinämänpaksuuden vaihtelut.

Päätelmä

Yhteenvetona voidaan todeta, että muoviosaa ruiskuvalua varten suunniteltaessa on otettava huomioon useita tekijöitä, kuten reikätyypit, pylväät, napsautussovitukset tai interferenssisovitukset ja monet muut tekijät, kuten toleranssit, tarvittavat materiaalit ja kulmasäteet. Kun suunnittelijat tuntevat nämä periaatteet, he voivat kehittää muottiin valettuja osia, jotka ovat laadukkaita, pitkäikäisiä ja halpoja valmistaa. Suunnittelu projektin ominaisuuksien ja ympäristöolosuhteiden mukaan takaa parhaat tulokset ja vakauden.

Usein kysytyt kysymykset

Q1. Miksi kappaleen suunnittelu on tärkeää ruiskuvalussa?

Se auttaa meitä toteuttamaan menettelyjen ja toiminnan tehokkuutta. Koska valmistussuunnittelu sisältää strategioita, joiden avulla osa voidaan tuottaa tehokkaasti ja suurella tarkkuudella, vähemmillä virheillä ja pienemmällä materiaalin käytöllä.

Q2. Mitä ovat läpireiät?

Läpireiät ovat reikiä, jotka kulkevat koko kappaleen läpi, ja niitä on suhteellisen helppo muovata ja hallita.

Q3. Mitä ovat sokeat reiät?

Sokeat reiät eivät ulotu osan läpi, ja niitä voi olla vaikeampi muovata, koska reikä voi taipua ja epämuodostua.

Q4. Mitä tarkoitetaan ruiskuvalussa käytettävillä sivurei'illä?

Sivuaukot tehdään sivukehillä, jotka voivat lisätä muotin monimutkaisuutta ja siten myös tuotteen valmistuskustannuksia. ruiskuvalumuotin kustannukset.

Q5. Miten pomot pitäisi suunnitella?

Liittymissä on oltava myös fileet ja asianmukainen ruiskuvalu seinämän paksuus. Ne voivat siis auttaa kestämään osan rasitusta. Lisäksi osan rakenteeseen on sisällytettävä myös puskurit.

Q6. Mitä tarkoittaa napsautettava liitos?

Snap-fit-liitoksessa yksi osa taipuu elastisesti sovittamaan toisen osan toiseen, jolloin ei käytetä suoria mekaanisia kiinnikkeitä.

Q7. Miten laskemme häiriöt, jotka olisi tehtävä?

Interferenssi saadaan suunnittelujännityksen, Poissonin suhteen ja geometristen kertoimien avulla.

Q8. Mitä ovat toleranssirajat muovin ruiskuvalussa?

Toleranssirajat käsittävät yleistoleranssit, keskitoleranssit ja suuritarkkuuden toleranssit, jotka määrittävät laadun ja hinnat. ruiskupuristaminen tuotteet.