Pinomuovaus: Kaikki mitä sinun pitäisi tietää

Pinoaminen on suoranainen vallankumous ruiskuvaluteollisuudessa, koska se lisää tuotantonopeutta. Osoitteessa pinomuotit, vähintään kaksi tai useampia tiivistettyjä onteloita tarkoittaa, että eri osat valetaan yhdellä kertaa tehokkuuden lisäämiseksi. Mutta mitä on pinomuovaus, ja miten se toimii, erityisesti verrattuna sen kollegoihin? Tässä artikkelissa määritellään pinovaluvalu, annetaan lyhyt katsaus sen etuihin sekä kerrotaan, miten se on nopeasti muuttamassa suursarjatuotantoa. Tämän lisäksi tutustumme pinomuottiruiskuvaluprosessiin, mukaan lukien materiaalit, suunnitteluohjeet ja kaikki siltä väliltä.

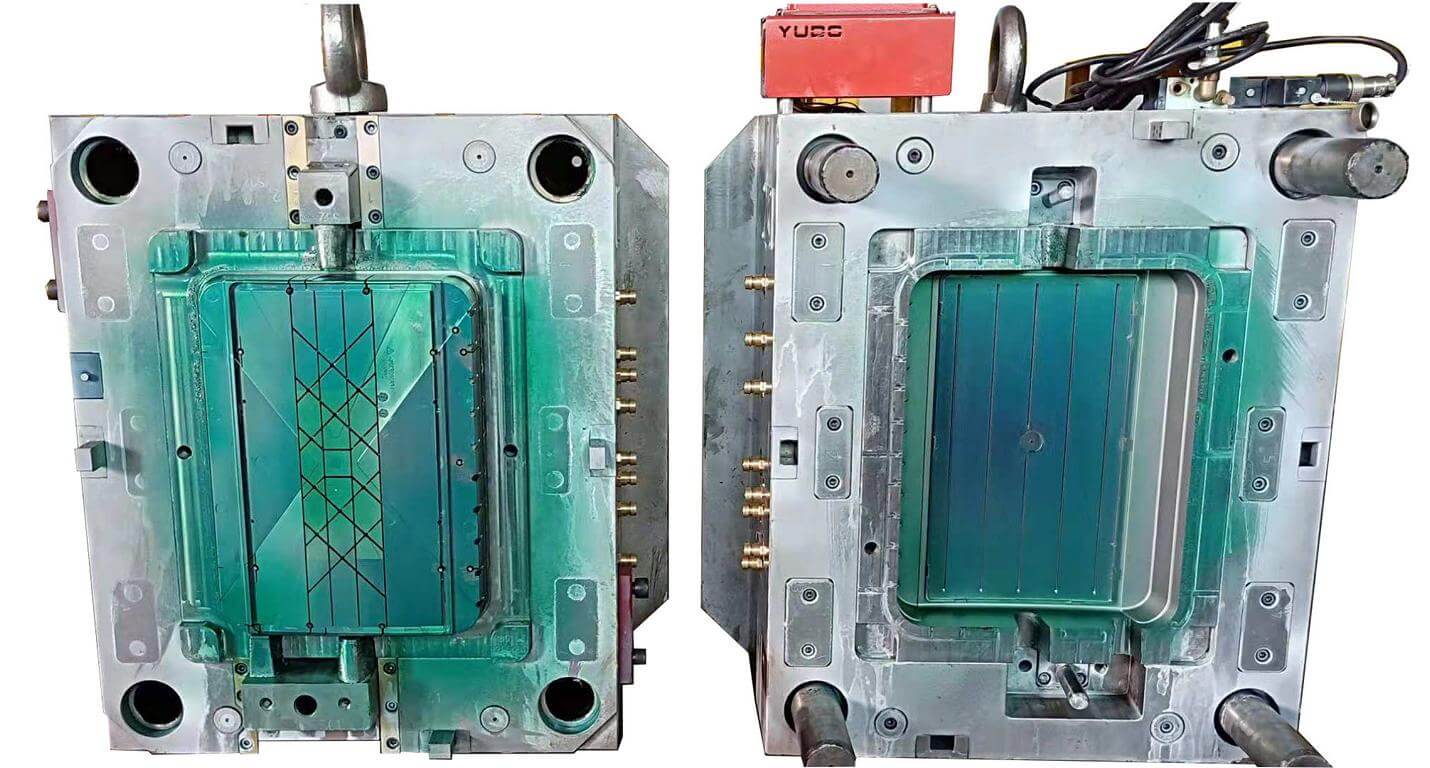

Mikä on pinon ruiskuvalumuotti?

Pinoruiskuvalumuotissa on useita jakolinjoja tai onteloiden "kerroksia", jotka on tuotettu pinoamalla useampi kuin yksi muotti ontelo päällekkäin. Jokaisella tasolla muotissa on toinen joukko onteloita, mikä lisää samanaikaisesti koneiden kokonaistuotantoa. Siinä ei investoida ylimääräisiin työkaluihin tai niiden edellyttämiin kiinteistöihin. Verrattuna tavalliseen muottiin, joka voi muodostaa osan vain yhdessä tasossa, pinota muotit, jotka on konfiguroitu pystysuoraan tasoon useampaan kuin yhteen tasoon, joka tekee osan, joten niillä on suurempi tuottavuus.

Miten pinottu muovaus suoritetaan?

Seuraavassa on vaiheittainen kuvaus siitä, miten pinottu muovausprosessi suoritetaan:

1. Muotin sulkeminen

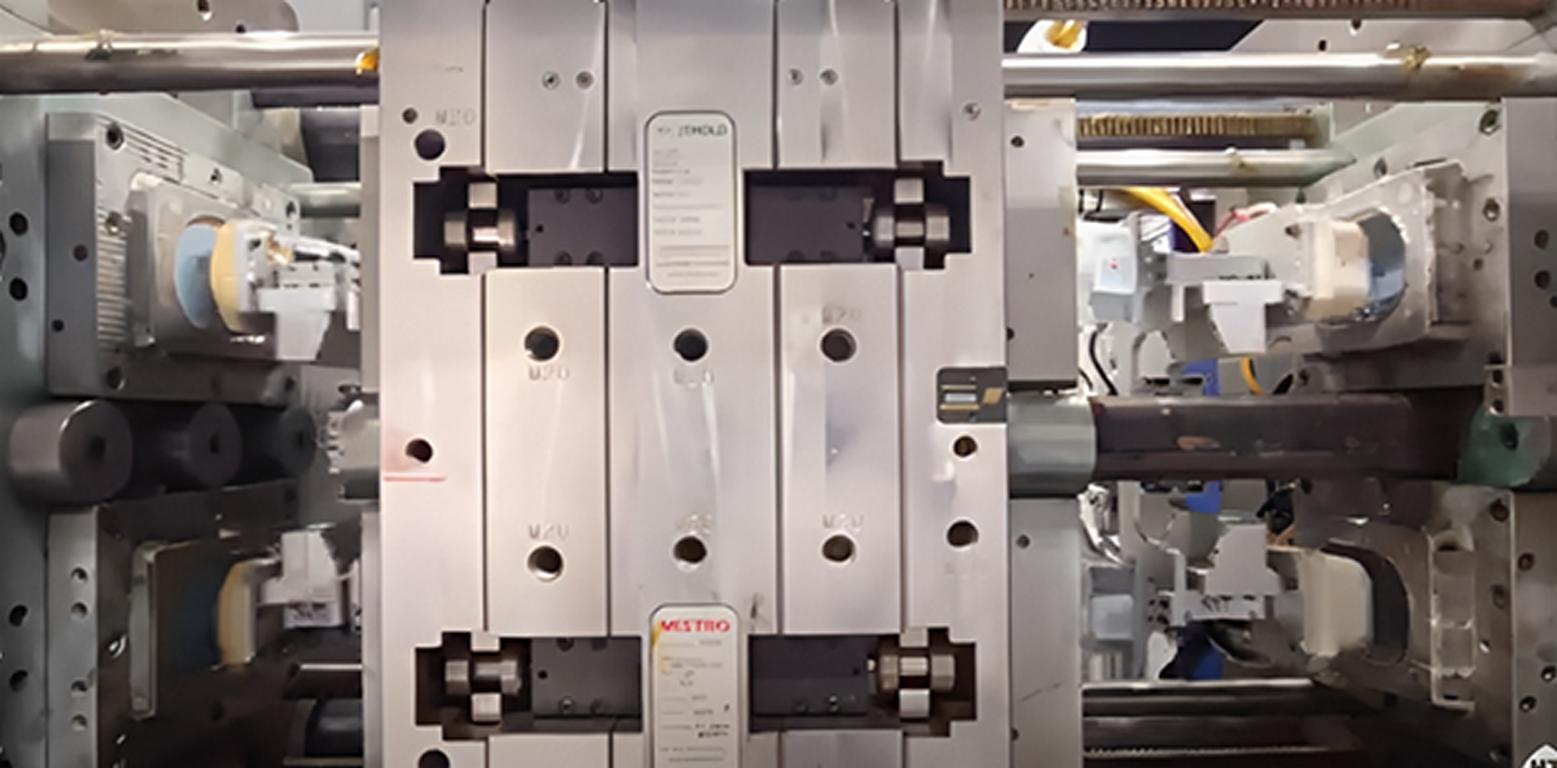

Pinomuotissa on sarja onteloita, ja ne ovat seisovassa asennossa järjestämällä ontelot pystysuoraan järjestykseen. Muotti sulkeutuu, kun koneen levy värähtelee, joten kunkin vaiheen ontelo ja ydin ovat samanaikaisesti kohdakkain.

2. Materiaalin ruiskutus

Kun se on suljettu, sula muovi ruiskutetaan muotin onteloihin yhden ruiskun tai kuumakanavan kautta. Materiaalia kulkeutuu jokaiseen onteloon moniportaisen muotin jokaisessa vaiheessa. Kuumakanavajärjestelmien sijoittelu takaa, että materiaali jakautuu tasaisesti kaikkiin ontelolaatikoihin.

3. Jäähdytys ja jähmettyminen

Kun sula muovi on päässyt onteloihin, se alkaa jäähtyä ja jähmettyä. Muotin jokainen taso mahdollistaa osan jäähtymisen kerrallaan. Syklin kestoa ei siis tarvitse pidentää, koska jäähdytys voidaan suorittaa jokaiselle ontelosarjalle samanaikaisesti.

4. Muotin avaaminen

Kun polymeeri on jäähtynyt riittävästi, järjestelmä avaa muotin. Muotti on tarkoitettu poistamaan pinon jokainen taso kerrallaan. Jotkin ominaisuudet takaavat, että ontelot ovat auki, jotta osien irrottaminen muotista olisi helppoa ja sujuvaa.

5. Heitto

Tämän jälkeen muotin poistojärjestelmä heittää jähmettyneet osat pois onteloista, jolloin onteloton muotti on valmis seuraavaa sykliä varten. Erona on se, että muotin jokainen taso laukaisee osat kerralla, jolloin saavutetaan suuri liikevaihto yhdessä täydessä syklissä. Lisää tai monimutkaisempia osia voidaan helposti poistaa kokoontaitettavien ydinten tai erityisten heittojärjestelmien avulla.

6. Prosessin kierrättäminen

Mutta kun muotti on heitetty ulos, se sulkeutuu uudelleen ja jatkaa uutta kierrosta, kunnes sykli on valmis. Koska pinotuissa muoteissa on enemmän ontelotasoja, valmistajat voivat valmistaa enemmän osia sykliä kohti. Ne voivat siis tehdä niistä tehokkaampia ilman, että niiden koko tai vetoisuus kasvaa.

Sopiva materiaali pinoamismuotin ruiskuvaluun

Erityisesti oikea materiaali on tärkeää pinomuottiruiskuvalussa. Materiaalin on oltava juoksevaa, jotta se pääsee hyvin rakenteen kaikkiin tiloihin. Yleisesti käytettyjä materiaaleja ovat siis mm:

| Materiaali | Vetolujuus | Sulamispiste | Muotin kutistuminen | Yleiset sovellukset | Ominaisuudet |

| Polypropeeni (PP) | 25-40 MPa | 160-170°C | 1.0-2.5% | Pakkaukset, autonosat, kotitaloustavarat | Hyvä kemiallinen kestävyys, soveltuu nopeaan muovailuun |

| akryylinitriilibutadieenistyreeni (ABS) | 40-60 MPa | 200-260°C | 0.4-0.8% | Kulutustavarat, elektroniikka, autonosat | Sitkeä, iskunkestävä, hyvä mittatarkkuus. |

| Polyeteeni (PE) | 10-30 MPa | 110-130°C | 1.5-3.5% | Pullot, säiliöt, pakkauskalvot | Pieni tiheys, joustava, ihanteellinen kevyisiin sovelluksiin. |

| Nylon (PA) | 60-80 MPa | 220-260°C | 0.5-1.5% | Autojen osat, teollisuuden komponentit | Korkea lujuus ja sitkeys, kosteuden imeytyminen on tekijä. |

| Polykarbonaatti (PC) | 55-75 MPa | 260-270°C | 0.5-0.7% | Optiset levyt, elektroniikka, autojen linssit | Erinomainen läpinäkyvyys, iskunkestävyys, kallis |

| Polyeteenitereftalaatti (PET) | 50-80 MPa | 250-260°C | 1.2-2.5% | Pullot, pakkaukset, teolliset komponentit | Erittäin luja, kirkas, hyvä kierrätettävissä sovelluksissa. |

| Polystyreeni (PS) | 30-50 MPa | 210-250°C | 0.4-0.8% | Kertakäyttöastiat, eristys, pakkaukset | Edullinen, jäykkä, mutta hauras. |

Pinoamismuottien tyypit

Seuraavassa on joitakin yleisiä pinomuotteja, joita voimme käyttää eri sovelluksissa;

1. Kaksitasoinen pinomuotti

Siinä on kaksi ontelotasoa, jotka tuottavat kaksinkertaisen määrän yhden tason muotteihin verrattuna. Ne auttavat siis vastaamaan tuotannon lisäämisen tarpeeseen ilman lisäkoneita. Se on kustannustehokas keskitason tuotantomääräalueelle ja hallitsee tehokkaasti koneiden käyttöä.

2. Kolmitasoinen pinomuotti

Siinä on kolme ontelotasoa, mikä lisää tuotoksen kolminkertaiseksi, ja se on tehokas käytettäväksi teollisuudenaloilla, joilla tuottavuus on tärkeää. Tämän lisäksi se minimoi joutokäyntiajan ja optimoi lopputuotteen läpimenon ilman, että koneen tehollinen pinta-ala kasvaa.

3. Nelitasoinen pino Muotti

Tämä muotti on luotu erittäin vaativille osille, ja siinä on neljä onteloa, jotka moninkertaistavat tuotannon neljä kertaa sykliä kohden. Se sopii erinomaisesti käytettäväksi, kun tuotetaan suuria määriä tuotteita, joiden toleranssit on saatava erittäin pieniksi.

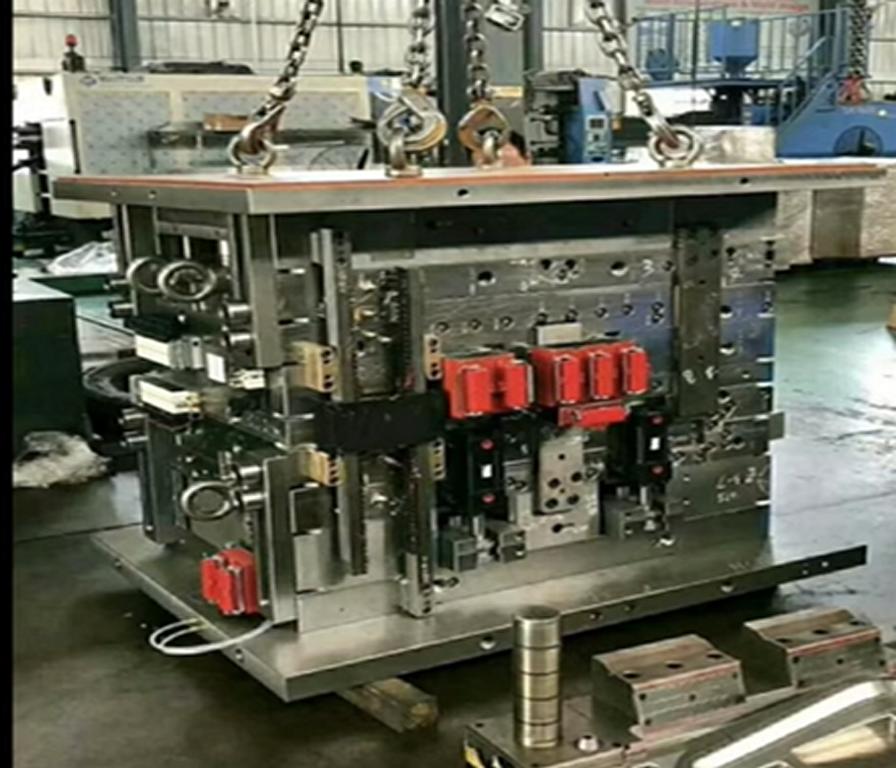

4. Pyörivä pinomuotti

Tietenkin useat levysarjat on konfiguroitu siten, että ne suorittavat muovailun ja jäähdytyksen eri kerroksissa tuotantonopeuden lisäämiseksi ja syklin keston lyhentämiseksi. Tämä järjestelmä on toiminnaltaan tehokkaampi, koska se suorittaa useita tehtäviä yhdessä syklissä.

5. Indeksilevyn pinoamismuotti

Syklin aikana kukin taso siirtyy uuteen asentoon, joka mahdollistaa monivaiheiset toiminnot yhdessä muotissa. Se on hyödyllinen, kun valmistetaan sopimuskappaleita, jotka saattavat tarvita erilaisia toimintoja eri sykleissä.

6. Kokoontaitettava ydinkerroksen pinoamismuotti

Se on ihanteellinen sellaisten esineiden, kuten lankojen tai alikappaleiden, joiden osat ovat monimutkaisen tiiviitä, karkottamiseen. Se soveltuu erinomaisesti sellaisten monimutkaisten muoviosien valmistukseen, joita voi olla vaikea purkaa muotista aiheuttamatta vaikutusta kappaleeseen. Niinpä ytimet vähentävät mahdollisuutta, että kerrokset tarttuvat toisiinsa tai että ydin raahautuu yläpuolella olevaan kerrokseen ulostyönnön aikana.

7. Hybridipino-muotti

Pinomuotit ovat erikoismuotteja, jotka koostuvat kahdesta tai useammasta muotista, joita kutsutaan joskus tandem- tai pyöriviksi muoteiksi ja hybridi-pinomuoteiksi muiden muovausmenetelmien kanssa. Tämä rakenne mahdollistaa osien valmistuksen, koska muovausprosessit tehdään yhdessä muotissa. Näin saadaan aikaan monitoimijärjestelmä, joka voi muovata monimutkaisia osia, joilla on erilaisia ominaisuuksia, yhdellä syklillä.

Vertailu pinoamismuottien ja tandemmuottien välillä

Seuraavassa on lyhyt taulukko, jossa verrataan pinomuotteja ja tandemmuotteja;

| Ominaisuus | Pinomuotit | Tandem-muotit |

| Muotin rakenne | Useita tasoja onteloita, jotka on pinottu pystysuoraan. | Kaksi muottia, jotka toimivat rinnakkain, rinnakkain. |

| Operaatio | Kaikki ontelotasot täytetään ja poistetaan samanaikaisesti. | Muotit toimivat vuorotellen, toinen täyttyy, kun toinen jäähtyy. |

| Syklin aika | ~20-30% lyhyempi sykliaika verrattuna yksittäisiin muotteihin. | ~10-20% pidempään vuorottelevien muottitoimintojen vuoksi. |

| Tuotannon tuotanto | Korkea teho (2x, 3x, 4x riippuen hometasosta). | Kohtalainen tuotannon lisäys (1,5-kertainen tai kaksinkertainen verrattuna yksittäiseen muottiin). |

| Osan monimutkaisuus | Paras yksinkertaisille tai kohtalaisen monimutkaisille osille. | Soveltuu monimutkaisemmille osille tai monivaiheisille toiminnoille. |

| Materiaalin käyttö | Kaikilla ontelotasoilla on yksi yhteinen juoksujärjestelmä. | Kullekin muotille voidaan tarvita erillinen juoksutusjärjestelmä. |

| Energiatehokkuus | Tehokkaampi (~10-15% energiansäästö samanaikaisen toiminnan ansiosta). | Hieman tehottomampi vuorottelevien toimintojen vuoksi. |

| Ihanteellinen käyttötapaus | Identtisten osien suursarjatuotanto. | Monimutkaisten osien valmistaminen edellyttää eri muottivaiheita. |

Oikean jakotukkijärjestelmän valitseminen pinoamismuotteihisi

Seuraavassa on muutamia tapoja, joilla voit valita oikean järjestelmän pinomuotteja varten;

- Useita onteloita: Mahdollistaa samankaltaisten tuotteiden valmistuksen yksikkömäärän vähentämiseksi ruiskuvalukustannukset ja lisätä satoa.

- Kompakti muotoilu: Onteloiden sijoittaminen pystysuoriin pylväisiin vähentää lattiapinta-alaa erityisesti tiloissa, joissa on rajoitetusti tilaa.

- Parannettu jäähdytystehokkuus: Perinteiset ja yhdistetyt jäähdytysrakenteet, joissa on vastavirtaus, tarjoavat tehokkaan jäähdytyksen kaikissa onteloissa. Tämän lisäksi sykliaika lyhenee ja osien laatu paranee.

- Yksinkertaistettu ulosheittomekanismi: Kehittyneiden heittomenetelmien avulla osat saadaan katkaistua ilman, että ne vahingoittuvat.

- Hot-Runner-tekniikka: Vähentää styroksimateriaalijätettä ja takaa tasaisen täytön, koska muovi pysyy sulana ennen onteloihin syöttämistä.

Jakotukkijärjestelmän valinta pinomuotteja varten

- Materiaalien yhteensopivuus: Tarkista, että jakotukijärjestelmän rakenne ja toimivuus vastaavat piirilevyn valmistuksessa käytettyjen erityismateriaalien virtausominaisuuksia ja lämpöominaisuuksia.

- Virtauksen jakautuminen: Valitse ontelo, jonka rakenne mahdollistaa materiaalin tasaisen jakautumisen kaikille tasoille painehäviön estämiseksi.

- Lämpötilan säätö: Valitse järjestelmä, joka säätelee lämpötilaa, jotta se vaikuttaa osan viskositeettiin tai materiaalin laatuun.

- Huollon helppous: Valitse malli, joka on purettavissa, koska tuotteet tarvitsevat säännöllistä huoltoa ja puhdistusta.

- Skaalautuvuus: Tutkimus sellaisen jakotukkijärjestelmän löytämiseksi, jota voitaisiin nopeasti muuttaa tai lisätä tulevan tuotannon mukaan.

Pinoamismuottien sovellukset

Pinoamismuotteja käytetään yleisesti teollisuudenaloilla, jotka vaativat suuren volyymin tuotantoa, kuten:

- Ajoneuvojen rakenteet ja sisätilat tai auton osat ja kotelot.

- Kuluttajatuotteet (pakkaukset, korkit)

- Muut (ruiskut, korkit)

- Elektroniikka (kotelo, liitäntä)

Pinomuottien edut

- Tuotantokapasiteetin kasvu tuhansilla prosenteilla

- Tehokas materiaalin käyttö

- Alennetut työvoimakustannukset

- Tämä johtaa yleensä siihen, että erilaisten tilojen lattiatilavaatimukset minimoidaan.

- Sijoitetun pääoman korkea tuotto

Pinomuottien haitat

- Korkeammat alkukustannukset

- Monimutkainen muotin suunnittelu ja tarve usein tehtäviin korjauksiin

- Nämä vaativat tarkempaa menetelmää, joka on tarkempi ja jota valvotaan kehittyneemmillä koneilla.

- Mahdollinen tapaus, jossa osan laatu on väärä, jos sitä ei tasapainoteta asianmukaisesti.

Väärinkäsityksiä pinomuovauksesta.

- Myytti: Pinomuotit ovat liian kalliita pienille yrityksille. Tosiasia: Tämä on aina kallista alkuvaiheessa, mutta se auttaa myös säästämään paljon kulutusmateriaalia ja tuotantoaikaa pitkällä aikavälillä.

- Myytti: Pinoamismuottien haittapuolena on osan laatu. Tosiasia: Hyvän suunnittelun mukaan tietyn osan on oltava laadultaan samanlainen ontelotasosta riippumatta.

Pinoamismuottien ihanteelliset käyttötapaukset

Pinomuotit ovat ihanteellisia asetuksissa, joissa lämmitettyä muottia on vaihdettava usein, joissa kuorma on suhteellisen suuri suhteessa muotin kokoon ja sovelluksissa, joissa muotti on määräajoin vaihdettava jäähdytettyyn muottiin.

Pinoamismuotit soveltuvat parhaiten tilanteisiin, joissa yhtä osaa tarvitaan suuria määriä erityisesti tuotantosarjoissa. Ne ovat erityisen tärkeitä teollisuudenaloilla, joilla vaaditaan suurta tarkkuutta, kuten pakkausteollisuudessa, erityisesti kuluttajapakkaustuotteiden valmistuksessa, ja lääkinnällisten laitteiden valmistuksessa.

Päätelmä

Yhteenvetona voidaan todeta, että pinoaminen on yksi tehokkaimmista tuotantotekniikoista, joka voi parantaa huomattavasti monien tuotteiden tuotantonopeutta tuotantolinjalla, erityisesti korkean tuotantolinjan teollisuudessa. Silti pinomuoteilla voidaan lisätä onteloiden tiheyttä ilman, että koneen kokoa kasvatetaan, mikä auttaa toteuttamaan korkean tuotantoarvon alhaisemmilla ruiskuvalun yksikkökustannuksilla. Tunne siis tyypit, materiaalit ja suunnitteluun liittyvät näkökohdat. Näin voit maksimoida pinomuovauksen edut.

Usein kysytyt kysymykset

Mikä on Stack-muotti ruiskuvalu?

Se on menetelmä, joka käyttää useita onteloita valmistamaan useita muottiin osia kerralla syklin aikana.

Mitä materiaaleja voidaan käyttää pinomuoteissa?

PP, ABS ja Nylon ovat joitakin saatavilla olevia kiillotettuja materiaaleja.

Mitä eroa on pinomuottien ja tandemmuottien välillä?

Kun pinomuoteilla valmistetaan toistensa kaltaisia osia samanaikaisesti, toisen tyyppiset muotit, tandemmuoteilla, valmistetaan osia eri vaiheissa.

Millä aloilla pinovalumuovaus on hyödyllistä?

Lähes kaikentyyppiset valmistajat, kuten auto-, pakkaus-, lääkintä- ja elektroniikkavalmistajat.

Miten kuumakanavatekniikka parantaa pinomuovausta?

Se vähentää materiaalin tuhlausta ja seinän onteloiden asianmukaista täyttämistä.

Ovatko pinomuotit kalliita?

Niiden kustannukset ovat aluksi korkeammat kuin muiden koneiden, mutta tuotantotehokkuus on paljon korkeampi.