Mikä on muotin virtausanalyysiraportti?

Muotin virtausanalyysi (MFA) on simulointityökalu, jota käytetään muovihartsin virtauksen ennustamiseen ja optimointiin muotissa ruiskuvaluprosessin aikana. Simuloinnissa otetaan huomioon hartsin ominaisuudet ja muotin geometria, ja siinä ennustetaan muovin käyttäytyminen sen täyttäessä muotin ja jäähtyessä.

Mold Flow Analysis -raportti voi auttaa tunnistamaan ja ratkaisemaan ruiskuvaluprosessiin liittyviä mahdollisia ongelmia, kuten lyhyitä laukauksia, vääntymiä, hitsausviivoja, ilmansulkuja, uppoumia jne. Mold Flow Analysis -raportti voidaan käyttää myös ruiskuvaluprosessin optimointiin tunnistamalla porttien ja juoksuputkien paras sijainti, määrittämällä optimaalinen ruiskutusnopeus ja ennustamalla paras jäähdytysaika ja -lämpötila. Tämä voi auttaa lyhentämään jaksoaikaa, parantamaan kappaleen laatua ja lisäämään tuotannon tehokkuutta.

Mold flow -analyysiraportti

Mold Flow -analyysin tulosten yhteenveto

Kun olemme viimeistelleet muotin suunnittelun, ennen kuin aloitamme muotin valmistuksen, varmistaaksemme, että kaikki ei ole ongelma, meidän on tehtävä seuraavat asiat muotin virtausanalyysi mahdollisten ongelmien tarkistamiseksi, tämä on turvallisuustapa välttää virheitä, erityisesti suurten muottien osalta. alla on joitakin kohtia, jotka meidän on tarkistettava, kun teemme muotin virtausanalyysiraporttia.

Muotin täyttöaika – Täyttöaika on aika, joka tarvitaan osan ontelon täyttämiseen. Täyttöaikapiirros tarjoaa myös animaation muottipesän täyttymisestä. Täyttöaikaa voidaan myös säätää analyysin aikana, jotta voidaan ratkaista laatuongelmat, kuten suuret leikkausjännitykset.

Ruiskutuspaine – A standard injection molding machine is capable of pressurizing the melt flow to 20,000 psi (2,000 psi hydraulic gage pressure). A portion of the pressure is used to push the plastic through the runner system, some of the pressure is used to push the plastic into the muottipesä, and a portion of the pressure is used to “pack out” the part after it is filled. If the part and runner system require more pressure than the machine is capable, than the part will be a short shot or have deep uppoamisjäljet.

Hitsauslinjat Viat – Weld lines are formed when two flow fronts meet and “weld” together. Weld lines are usually a visible line on the part and can be an appearance issue. Weld lines may also reduce the part strength by 10% – 20% potentially creating a structural issue depending on their location. If mold flow analysis is not used to fix these problems before the tool is built, the molder will be forced to: increase injection pressure, increase melt temperature, increase mold temperature, enlarge vents, change the gate location and/or alter the thickness of the part. All of these “solutions” take time and money to implement and/or increase the cost of the part.

Ilmaloukut Viat – Air traps are formed when the molten plastic traps air in the part cavity as it fills. If these air traps are not vented, they can lead to quality problems such as burn marks, short shots, pronounced weld lines and incomplete fill. Our air trap plots allow the toolmaker to know exactly where the vents need to be placed when the tool is built. Air traps that are in locations that are difficult to vent can be moved to better locations by moving the gate. Doing this work before the tool is built can save on the amount of debug and mold changes that are required.

Laatu – The definition of a quality molded part is not only that the part filled completely. A quality molded part must also be free of material degradation and low in molded in stress. The quality plot shows the severity and areas that are suffering from quality problems. The problems detected include excessive shear stress and shear rate, and hard to pack areas. Suggestions like thickness adjustments, processing condition changes and fill time adjustments can be tried to eliminate the quality issues.

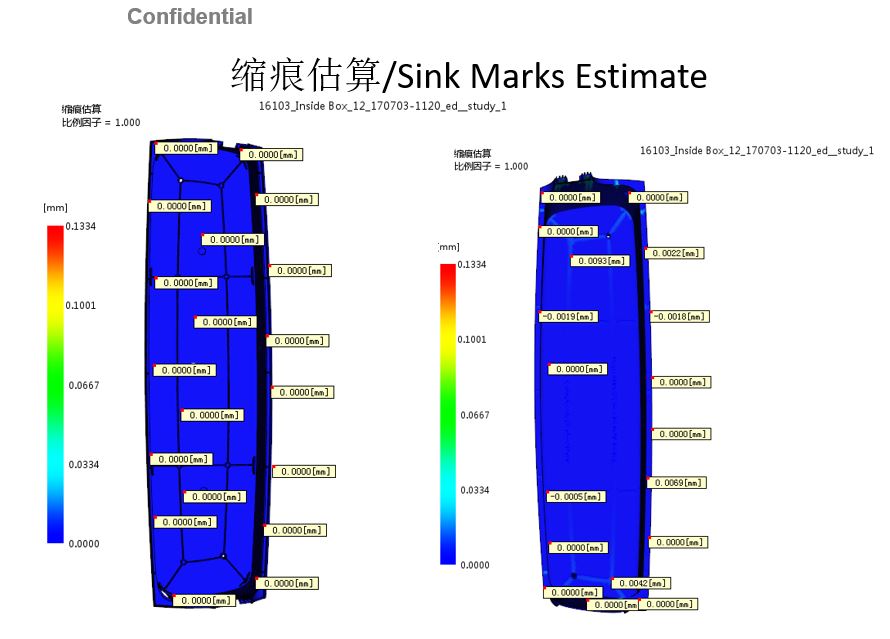

Upotusmerkit Viat – Sink marks are localized depressions in the surface of injection molded parts caused by a non uniform shrinking of the plastic during the cooling. In cosmetically critical parts, they can be a serious problem. Sink marks often come as a surprise when the tool is complete. If the sink marks are objectionable to the customer, the molder is often tasked with “eliminating them”. This usually means running the molding machine at the extremes of the process window, which can lengthen cycle times and increase the amount of molded in stresses and material degrade.

Jäähdytysaika – It has been shown that cooling time averages about 50% of the molding cycle. If the material in use is a commodity resin, the molding cost far outweighs the material cost. In this case, a reduction in cooling time has a big reduction in the part cost. Our Cooling Analysis can reduce your cooling cycle and optimize your cooling system eliminate hot spots and warpage.

MFA on tehokas työkalu, jonka avulla voidaan parantaa ruiskuvaluprosessin tehokkuutta ja laatua simuloimalla muovihartsin käyttäytymistä, kun se virtaa muotin läpi ja jäähtyy. Se auttaa tunnistamaan mahdolliset ongelmat ja optimoimaan prosessia virheiden minimoimiseksi ja lopputuotteen laadun parantamiseksi.

Teemme muotin virtausanalyysin projektillesi

Jos sinulla on projekti, jolla on monia huolia, ota yhteyttä meihin, tarkistamme kaikki osapiirustuksesi ja teemme DFM-raportti ja moldflow analyysi sinulle ja tiivistää kaikki mahdolliset ongelmat tietolomakkeessa ja lähettää ne sinulle takaisin.