Mikä on muovimuotti?

Muovimuotti (home) on työkalu tai muotti, jota käytetään valmistusprosessissa muoviosien ja -tuotteiden valmistukseen. Osoitteessa muovimuotti on tyypillisesti valmistettu metallista tai muusta kovasta teräksestä (H13, DIN1.2344, DIN 1.2343, 2083, NAK80 tai vastaavasta teräksestä), ja se on suunniteltu pitämään sulanut muovi tietyssä muodossa, kunnes se jäähtyy ja jähmettyy.

Muovimuottien valmistajat käyttävät tätä prosessia yleisesti miljoonien muoviosien valmistamiseen. Näillä osilla voi olla monimutkaisia malleja ja sama muoto. Muilla menetelmillä niiden luominen olisi vaikeaa tai mahdotonta,Muoviruiskumuotteja käytetään monilla teollisuudenaloilla. Näihin kuuluvat autoteollisuuden muoviset ruiskuvaletut tuotteet, rakennusteollisuus, , kodin sovellustuotteet, huonekaluteollisuus, elektroniikkateollisuus, muovivalulelut, kuluttajatuotteet ja niin edelleen.

Making muovimuotti injektio on erittäin monimutkainen työpaikkoja, jotka on valmistettava ammattilainen ruiskuvalumuotin valmistaja. Alla on yksinkertaiset vaiheet muovimuottien valmistamiseksi.

- Ensin osan suunnittelijan on luotava haluamasi malli. Vaihtoehtoisesti voit palkata ruiskuvalumuotin toimittajan suunnittelemaan lopullisen tuotteen tarpeidesi mukaan.

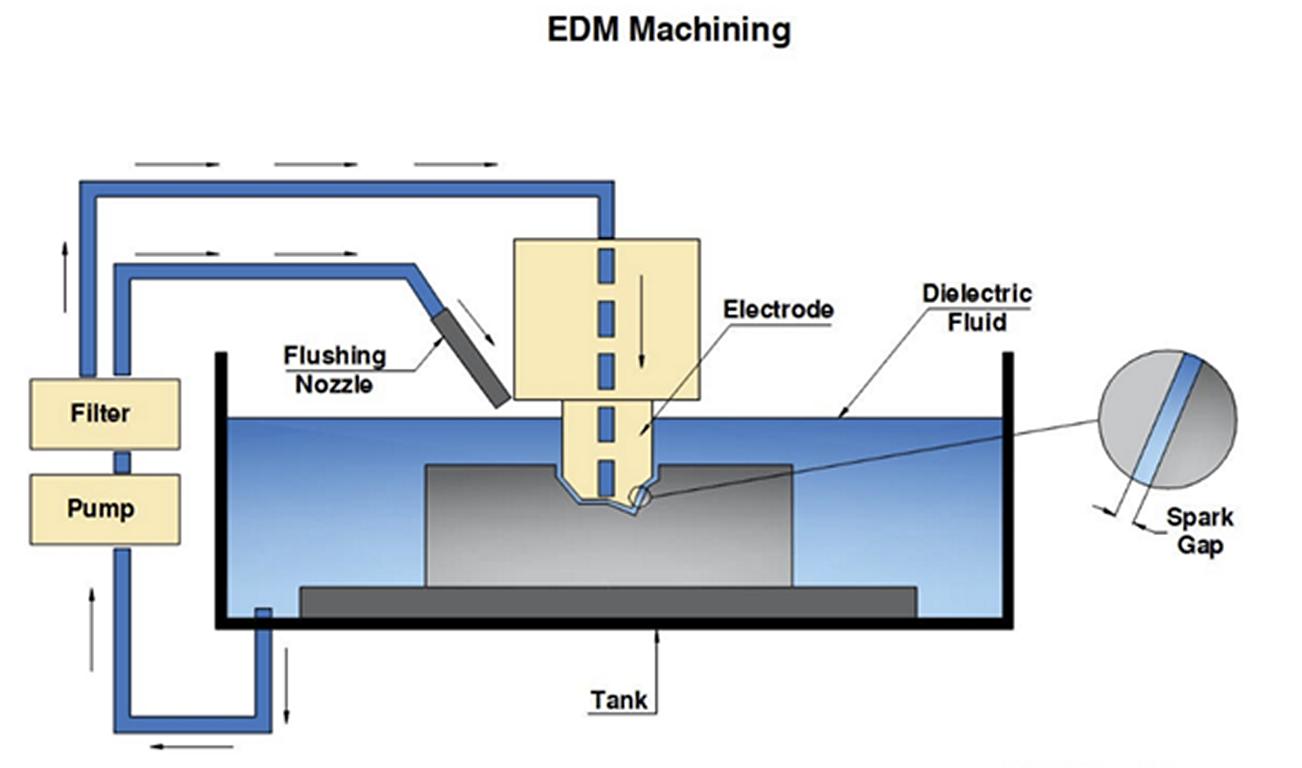

- Toiseksi, kun tuotesuunnittelu on hyväksytty, sinun on löydettävä muotinvalmistaja, joka laatii täydellisen muotin suunnittelun. Kun muotin suunnittelu on luotu, voit aloittaa muovimuotin valmistuksen. Muovimuotti ruiskuvalumuotti valmistusprosessiin kuuluu poraus, vaahtokäsittely, lankaleikkaus, CNC-työstö, EDM, kiillotus jne.

- Kolmanneksi viimeinen vaihe muovimuotin valmistuksessa on muotin sovittaminen. Kun muotin valmistus on valmis, sinun on tehtävä muotin sovitus. Tällä tarkistetaan, ovatko osat oikeassa asennossa. Muotin sovitus on ainoa tapa tarkistaa muotin laatu ja parantaa mahdolliset ongelmat etukäteen.

- Neljänneksi, kun muotin sovitus on valmis, todellinen ruiskuvaluprosessi voi alkaa. Ruiskuvaluprosessin alussa kutsuimme sitä muotin kokeiluksi.. Muotin kokeilusta laajamittaiseen tuotantoon meidän on vielä korjattava joitain pieniä ruiskuvaluongelmia. Meidän on tehtävä useita muottikokeiluja, koska ensimmäisessä on yleensä joitakin ongelmia, jotka on ratkaistava.

Kahden tai kolmen muottikokeen jälkeen, kunnes asiakas on hyväksynyt näytteet, voimme aloittaa massiivisen tuotannon. Prosessi on yksinkertainen. Siihen kuuluu osan suunnittelu, muotin suunnittelu ja muotin valmistus. Tämä auttaa luomaan täydellisen näköisiä muovituotteita.

Muovimuottien valmistus on itse asiassa monimutkainen prosessi. Sinun on löydettävä ammattitaitoinen muovimuottien valmistaja tekemään muovimuotit.

Mitkä ovat muovimuotin tekniikan edut?

Seuraavassa on joitakin etuja muovimuotin tekniikka:

Korkea hyötysuhde ja nopea tuotanto

On monia hyviä syitä, miksi muovin ruiskuvalu on kuuluisa yleisimpänä ja menestyksekkäimpänä valumuotona. Prosessi on nopea verrattuna muihin menetelmiin. Sen korkea tuotantonopeus tekee siitä menestyksekkäämmän ja edullisemman. Nopeus riippuu muotin koosta ja monimutkaisuudesta, mutta vain noin 15-120 sekuntia kuluu jokaisen syklin välillä.

Parempi lujuus

Lujuus on yksi tärkeistä tekijöistä, jotka on määritettävä muovista ruiskuvalettua osaa suunniteltaessa. Suunnittelijan on tiedettävä, onko osan oltava jäykkä vai joustava. Tämä tieto auttaa häntä säätämään kylkiluut tai ristikot. Myös sen ymmärtäminen, miten asiakas käyttää osaa ja millaiselle ilmapiirille osa altistuu, on elintärkeää.

Oikean tasapainon löytäminen suunnittelunäkökohtien välillä auttaa vastaamaan osien vakauden ja lujuuden tarpeeseen. Materiaalivalinnalla on toinen tärkeä rooli osan lujuuden kannalta.

Jätteen määrän vähentäminen

Kun etsitään suuren volyymin ruiskuvalu toimittajan kanssa, on tärkeää ottaa huomioon heidän vihreät valmistustoimensa. Nämä toimet osoittavat sitoutumista kestävyyteen, laatuun ja turvallisuuteen.

Muovausprosessin aikana syntyy ylimääräistä muovia. Haluat etsiä yrityksen, jolla on käytössä järjestelmä ylimääräisen muovin kierrättämiseksi. Parhaat ympäristöystävälliset muovin ruiskuvaluyritykset käyttävät kehittyneitä koneita jätteiden, pakkausten ja kuljetusten vähentämiseksi.

Alhaiset työvoimakustannukset

Työvoimakustannukset ovat yleensä suhteellisen alhaiset muovin ruiskuvalu verrattuna muunlaisiin muotteihin. Kyky valmistaa osia nopeasti ja laadukkaasti parantaa tehokkuutta ja tuloksellisuutta.

Muottilaitteisto toimii tavallisesti itsesulkeutuvalla mekaanisella työkalulla. Tämä pitää toiminnan sujuvana ja tuotannon käynnissä vähäisellä valvonnalla.

Joustavuus, materiaali ja väri

Oikean värin ja materiaalin valitseminen projektia varten on avainasemassa muovivalettujen osien valmistuksessa. Molempien suuren valikoiman ansiosta mahdollisuudet ovat lähes rajattomat. Polymeerien kehittyminen on johtanut siihen, että valittavana on monia erilaisia hartsityyppejä.

On tärkeää työskennellä ruiskuvalajan kanssa, jolla on kokemusta eri hartseista ja käyttötavoista. Tähän kuuluvat myös RoHS-, FDA-, NSF- ja REACH-standardien mukaiset hartsit.

Jos haluat valita parhaan hartsin projektiisi, mieti muutamia tärkeitä tekijöitä. Näitä ovat vetolujuus, iskunkestävyys, joustavuus, lämmin taipuma ja veden imeytyminen.

Jos olet epävarma siitä, mitkä ovat parhaat materiaalit sinun muovimuotit, voit tarkistaa ruiskuvalumateriaalit. Voit myös ottaa meihin helposti yhteyttä lähettämällä sähköpostia osoitteeseen info@plasticmold.net.

Mitkä ovat muovimuotin tekniikan haitat?

Seuraavassa on joitakin haittoja muovimuotin tekniikka:

Korkeat alkuinvestointikustannukset

Nopean tuotannon ruiskuvaluun tarvitaan ruiskuvalukone, ruiskumuovimuotit, ruiskuvalulaitteet, muut apulaitteet jne.

Ruiskuvalukoneiden ja muottien kustannukset ovat korkeat. Tämä tekee siitä suuren investoinnin. Siksi se ei ole ihanteellinen pienille erille.

Korkeat suunnitteluvaatimukset

Jos haluat valmistaa osia suuria määriä, varmista, että suunnittelu on alusta alkaen oikein. Jos joudut myöhemmin vaihtamaan muotin suunnitteluongelmien vuoksi, se tulee hyvin kalliiksi.

Korkeat taitovaatimukset: Muottituotteiden valmistaminen riippuu monista tekijöistä. Tämä tarkoittaa, että tarvittava tekninen osaaminen on korkeampaa ja vaikeammin opittavissa.

Ruiskuvalukoneen kuljettajat tarvitsevat paljon taitoa. Heiltä vaaditaan yleensä 5-10 vuoden kokemus.

Muovin ruiskuvalumuottien suunnittelun ja tuotannon työntekijät tarvitsevat enemmän teknisiä taitoja. Heiltä vaaditaan yleensä 5-10 vuoden kokemus.

Pidempi esivalmistuksen läpimenoaika on aikaa vievä.

Ruiskuvalun tärkein laite on muotti. Muotin suunnittelu vie kuitenkin paljon aikaa. Myös erilaiset työkalujen valmistusmenetelmät ja muotin testaus hidastavat tuotantoa.

Tuoteidean rakenteesta ja koosta riippuen tuoteidean tekeminen kestää yleensä 25-40 päivää. ruiskuvalumuotti.

Kun muovin ruiskuvalumuotti on valmis, ruiskuvalukoneen asetusten säätäminen vaatii usein useita yrityksiä. Tämä prosessi tapahtuu samanvalmistusvaiheen aikana. Tavoitteena on löytää parhaat asetukset nopeaa tuotantoa varten. Tämäkin vaatii kuitenkin jonkin verran aikaa.

Milloin tarvitset muovimuotteja?

Kun sinulla on muovituotesuunnittelu, jonka haluat tehdä elämässä tai myydä markkinoilla, sinun kannattaa harkita, että käytät apuna muovin ruiskuvalumuottitekniikka. Se tarjoaa loistavia valmistusvaihtoehtoja, jotka saatat jäädä paitsi. Tämä luettelo voi auttaa, jos olet huolissasi tarkkuudesta, muovin käyttämisestä metallin sijasta tai kustannuksista. Uskomme, että se rohkaisee sinua harkitsemaan uudelleen muovin ruiskuvalua tuotteesi valmistukseen.

Osastandardi ja tarkkuus

Muoviset ruiskuvaletut osat voi olla laadukas ja tarkka tarpeen mukaan. Kun käytetään valmistajia Yhdysvalloissa, tarkkuus on yleensä 0,001 tuuman tarkkuudella. Standardivalvontatoimenpiteet, kuten ISO-sertifiointi, varmistavat, että osat ovat korkealaatuisia ja tarkkoja. Hinta on kuitenkin korkeampi kuin Kiinassa.

Tuotannon määrä

Kun muovin muotinvalmistus osia valmistetaan, tuotantomäärää voidaan lisätä tai vähentää tarpeen mukaan.

Kustannukset muoviosaa kohti

Ruiskuvalumuotin alkukustannusten jälkeen kustannukset osaa kohti ovat erittäin alhaiset. Oikean hartsin valinta vaikuttaa kustannuksiin. Koneen kuluminen ja työvoimakustannukset ovat kuitenkin alhaiset. Tämä tarkoittaa, että kustannukset osaa kohti ovat alhaisemmat kuin muut valmistusvaihtoehdot, kun tuotantomäärät ovat suuria.

Osien monimutkaisuus

Muovit ja niiden ruiskuvalumuotit mahdollistavat suuremman suunnitteluvapauden kuin monet muut valmistustavat. Ammattitaitoinen muovi multaa yritys voidaan luoda osia ja osasarjoja, jotka vaativat vähemmän työtä valmistuksen jälkeen. Tämä sisältää kaiken sileästä viimeistelystä monimutkaisiin malleihin.

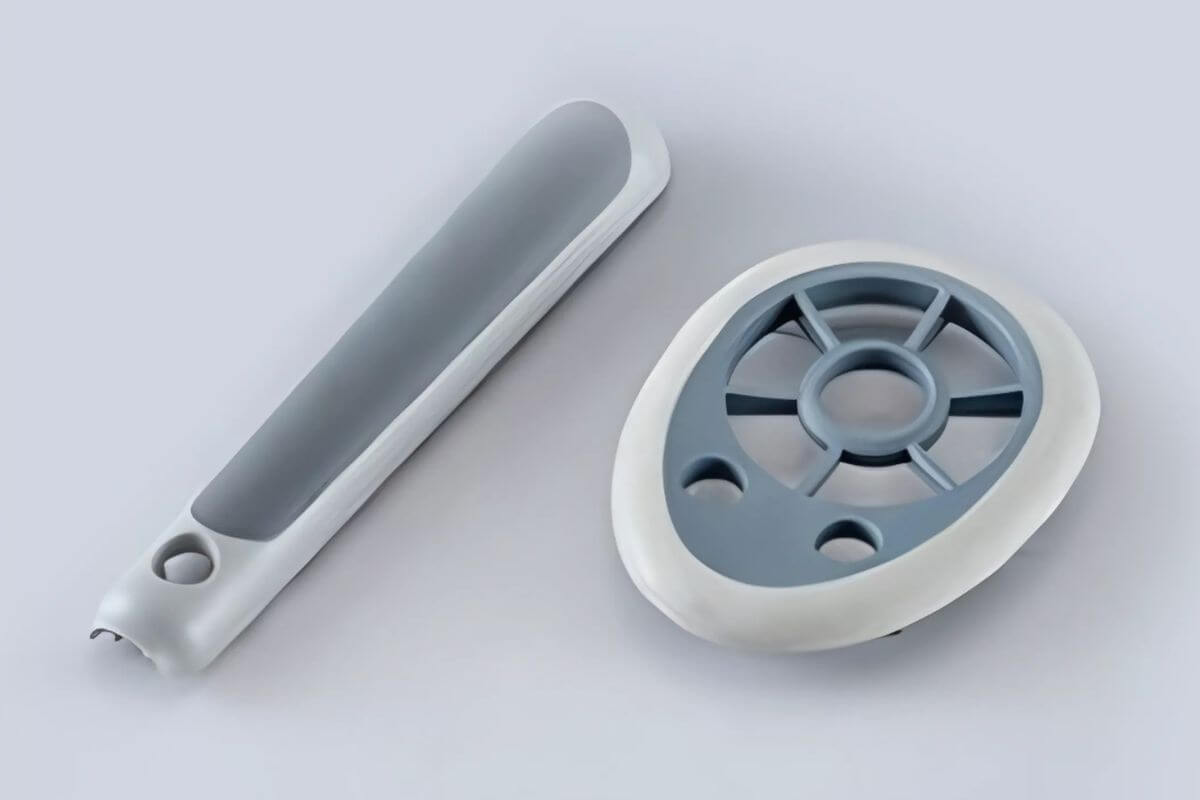

Yhteispainopuristus, ylivalu ja kaksoisruiskutus.

Osien ei tarvitse olla yhdestä muovista valmistettuja. Kaksoisvalu ja ylivalu mahdollistavat kahden muovityypin yhdistämisen muotissa. Näillä muoveilla voi olla erilaisia ominaisuuksia, kuten kovuus ja joustavuus.

Rinnakkaisruiskuvalu mahdollistaa yhden polymeerin ruiskuttamisen toisen polymeerin ytimenä. Tällä menetelmällä luodaan osia, jotka ovat joustavampia ja edullisempia.

Markkinakohtaiset materiaalit ja standardit

Muovin valutekniikka on toiminut jo pitkään, ja sillä on välineet ja standardit eri markkinoiden tarpeisiin. Jos esimerkiksi valmistat lääketieteellisiä osia ja tarvitset jäljitettävyyttä, sinulla on vaihtoehtoja. Näiden vaihtoehtojen avulla voidaan varmistaa, että jokainen osa voidaan jäljittää eräänsä.

Ruiskupuristaminen on prosessi, jota käytetään useimmissa muovituotteissa, ja eri yritykset ja yritykset suosivat sitä. Tämä johtuu suurelta osin siitä, että se on melko tehokas ja takaa yhdenmukaisuuden kaikissa tällä prosessilla valmistetuissa tuotteissa.

Parhaan tuloksen saamiseksi on parasta työskennellä ammattimaisen ruiskuvalumuottien valmistajan kanssa. He tarjoavat laadukkaita muovin ruiskuvalupalveluja.

Tämä prosessi edellyttää asiantuntemusta, jotta varmistetaan, että tuotteet täyttävät korkeat vaatimukset. Muotin toimittajan on valittava paras käytettävä materiaali. Heidän on myös luotava toimiva muotin suunnittelu. Lopuksi heidän olisi tehtävä toimiva prototyyppi tuotantoprosessin aloittamiseksi.

Mistä löydän parhaan muovimuottiyrityksen?

Sincere Tech on yksi top 10:stä muottien valmistajat Kiinassa. Tarjoamme räätälöityjä muovin ruiskuvalumuotteja ja muovauspalveluja maailmanlaajuisesti. Palvelumme voivat säästää 40% muovimuottien valmistuksessa ja tuotannossa. Meillä on yli 18 vuoden kokemus muovin ruiskuvalumuottien valmistuspalveluista ja sujuvasta teknisestä englanninkielisestä viestinnästä..

Me 100% takaamme, että projektisi onnistuu. Tulet olemaan vaikuttunut ja tyytyväinen laatuun, hintaan ja palveluihimme. Olemme halukkaita jakamaan kanssasi joitakin asiakkaitamme, jotta voit tarkistaa laadun ja palvelun. Lähetä meille tarpeesi tarjousta varten; et menetä mitään muuta kuin kilpailukykyisen hintamme viitteeksi.

Suojellaksemme projektiasi kopioinnilta voimme allekirjoittaa NDA dokumentti projektisi suojaamiseksi. Seuraavassa on tietoja muovin ruiskuvaluprosesseista, tekniikoista, erikoistuneesta valutekniikasta, vioista ja vianetsintäratkaisuista.

Muovimuotin rakenne

Periaatteessa siinä on kaksi pääasiallista osaa. muovin ruiskuvalumuotti rakenne: muottipesä (kiinnityspuoli) ja muottiydin (liikkuva puoli).

The muottipesä (kiinnityspuoli) on muotin osa, joka muodostaa valmistettavan muoviosan ulkomuodon tai ääriviivat. Myös syöttöjärjestelmä sijaitsee tässä kohdassa.

Tämä osa muotista on suunniteltu määrittelemään osan koko koko ja muoto. Se valmistetaan luomalla muokattavasta osasta käänteisjälki. Tässä käytetään erittäin tarkkoja CNC-koneita, lankaleikkausta, elektrodipurkauskoneistusta ja muita työstömenetelmiä.

Toisaalta ruiskuvalumuotin ydin (liikkuva puoli) puoli muodostaa muodostettavan muoviosan sisäpuoliset piirteet ja muodot. Sillä luodaan osan sisäpuolinen geometria, kuten pylväät, reiät, kylkiluut ja muut yksityiskohdat.

The muotin ydin tehdään käyttämällä osan käänteisjäljennöksiä. Tämä tehdään erittäin tarkalla CNC-työstöllä, lankaleikkauksella ja elektrodikoneistuksella. Myös muita työstöprosesseja käytetään.

Kaksi osaa muovin ruiskupuristus mold, ontelo ja ydin, yhdistetään muotin pohjassa. Tässä muottipohjassa on jäähdytyskanavat, ulosheittotapit, ohjaavat holkit, juoksuputket, ruiskuholkki, kiinnitysruuvit ja muut mekanismit. Näihin mekanismeihin kuuluvat nostimet, liukusäätimet ja muut erityistoiminnot.

Aineistoa varten muovimuotti rakenne riippuu useista tekijöistä. Näitä ovat muun muassa muovityyppi, muotin käyttöikä ja budjetti. Yleensä muotin pohja on valmistettu S50 C:stä. Joskus A- ja B-levyt on valmistettu 1.2311:stä. Muottipesän ja -ytimen tavallinen teräs on P20, 1.2738H, S136H, NAK80, 1.3444, 1.3443, H13 jne.

Muovin ruiskuvalussa tarvitaan paljon tarkkuutta ja tarkkuutta. Muotin rakenne on avainasemassa laadukkaan lopputuotteen valmistuksessa.

Kaiken kaikkiaan, muovimuotti on valmistettu erilaisista muottilevyistä, lisäosista, lohkoista, liukulaitteista, nostimista ja muista metalliosista. A muovin ruiskuvalumuotti on kaksi pääosaa: kiinteä puoli, jota kutsutaan ontelon puolelle, ja ejektorin puoli, jota kutsutaan ytimen puolelle. Näihin osiin kuuluu useita muottilevyjä ja inserttejä.

Ontelo on tehty ympäröiviin kehyslevyihin (A/B-levyihin) sopivien inserttien avulla. Tämä helpottaa työstämistä ja vaihtamista.

muovimuotin ruiskutus

The muovin ruiskuvalumuotti ontelo- ja ydinsarjat ovat yleensä erillisiä lohkoja. Osa näistä lohkoista on valmistettu vahvasta materiaalista. Ne asetetaan taskuihin. Taskulevyt työstetään A- ja B-levyihin. A- ja B-levyjä kutsutaan myös ontelo- tai ydinkappaleen kiinnityslevyiksi.

Muotin ontelo ja ydinsarjat ovat taskulevyssä. Ne ovat A/B-levyn yläpuolella noin 0,1-0,5 metriä. Kun sekä kiinteät että liikkuvat puoliskot on suljettu, jätä pieni tila A- ja B-levyjen väliin. Näin luodaan erinomainen istuvuus ontelo- ja ydinlevyille.

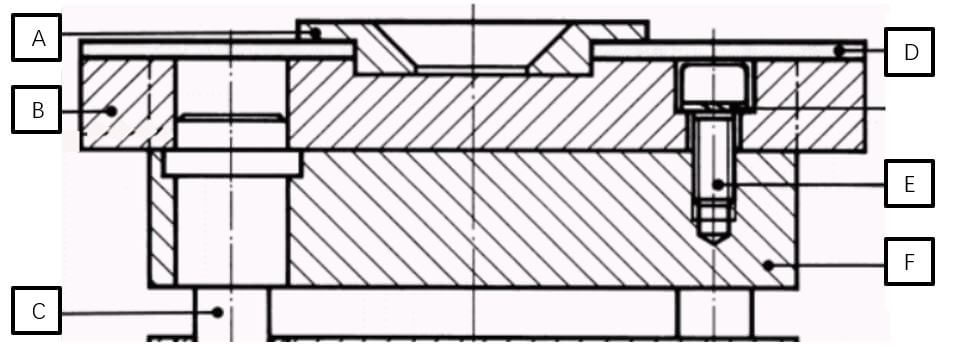

Muotin kiinteä puoli sisältää (ontelon puoli):

a: Paikoitusrengas; b: peruslevy (ylälevy); c: ohjaustappi; d: eristyslevy (korkeampiin muotin lämpötiloihin tai kuumakanavamuottiin); e: kiinnitysruuvi; f: kehyslevy tai A-levy (ontelo, jos se on tehty kiinteästä materiaalista); katso alla oleva kuva.

puoliontelon puolen kiinnitys

Muovimuotti ulosheittopuoli sisältää (liikkuva puoli/ydin puoli):

a: ohjausholkki; b: paikoitusholkki; c: tukitanko; d: pohjalevy; e: runkolevy tai B-levy (ydin, jos se on valmistettu kiinteästä materiaalista); f: tukilevy; g: tukitanko; h: ylempi heittolevy; i: alempi heittolevy.

liikkuvan puoliytimen puoli

Muovimuotin materiaalit

Ruiskumuovimuottien valmistukseen voidaan käyttää monenlaisia muototeräksiä, kuten alumiinia, terästä, messinkiä, kuparia ja monia muita. Alla olevat materiaalit ovat joitakin yleisimpiä muovimuottien valmistuksessa käytettäviä muottimateriaaleja.

Perusteräs, jota käytämme muovimuotit:

- P20 (1.2311): Tämä on monipuolinen, matalaseosteinen muottiteräs, jonka HRC 33-38, jota käytetään paljon pienen ja keskisuuren volyymin ruiskuvalumuotissa. Tällä teräksellä on hyvä sitkeys ja työstettävyys. Joitakin aikoja käytetään A- ja B-levyinä ja myös ulosheittolevyinä.

- H13 (1.2344, 1.2343) tai S136: Nämä ovat erinomaisia lämmönkestävyysteräksiä, Näitä teräksiä käytetään yleensä ruiskumuottien valmistukseen. Niitä tarvitaan suurissa tuotantomäärissä, ja niiden pitäisi kestää yli miljoona laukausta. Tämä on erittäin sitkeä, matalan kovuuden teräs, jota käytetään korkealaatuisiin ontelo- ja ydinvaatimuksiin. Näiden terästen kovuus voidaan karkaista HRC 48-60 asteeseen.

- 303 ruostumatonta terästä: Tämä materiaali tunnetaan korroosionkestävyydestään ja työstettävyydestään. Se soveltuu vähemmän vaativissa sovelluksissa käytettäviin muotteihin.

420 ruostumatonta terästä: Tämä terästyyppi on kovempaa ja kulutusta kestävämpää kuin ruostumaton teräs 303. Sitä käytetään muotteihin, joissa kuluminen on ongelma. - Alumiiniseokset: Joitakin alumiiniseoksia käytetään prototyyppimuotteja varten niiden keveyden ja hyvän lämmönjohtavuuden vuoksi. Tavallisesti käytettyjä alumiiniseoksia ovat 7075 ja 6061.

- Berylliumkupariseokset: Näillä seoksilla, kuten C17200 ja MoldMAX, on korkea lämmönjohtavuus ja erinomainen korroosionkestävyys. Niitä käytetään muoteissa, jotka vaativat nopeaa lämmönpoistoa, erityisesti joidenkin syvien kylkiluiden kohdalla, joihin ei ole mahdollista lisätä jäähdytyskanavaa tai joita ei ole helppo jäähdyttää valun aikana.

- 718H (1.2738H) ja 2738HH: Nämä ovat esikarkaistuja teräksiä, joiden kovuus on HRC 28-40, mikä takaa kohtalaisen korkean kovuuden ja hyvän työstettävyyden. Sitä käytetään pääasiassa onteloihin ja sydämiin sekä kuorintalevyihin. Näiden terästen muotin kestoikä on noin 0,5 miljoonaa laukausta tai enemmän.

Kun valitaan terästä muovimuottisaatat miettiä, mitä materiaalia sinun pitäisi käyttää. Silloin sinun on pohdittava joitakin tekijöitä, kuten valettavan muovimateriaalin tyyppiä, odotettua tuotantomäärää, vaadittavaa muotin käyttöikää ja kustannusnäkökohtia. Lisäksi pintakäsittely on myös tärkeä tekijä oikean muottimateriaalin valinnassa. Kun sinulla on projekti, joka vaatii muovimuotin, löydä ammattimaiset muotinvalmistajat Kiinasta, jotka ratkaisevat ongelmasi nopeasti, oikein ja kilpailukykyiseen hintaan.

Mikä on muovin muovaus teknologia?

Muovin valutekniikka on prosessi, jossa nestemäinen muovi kaadetaan muottiin tai muotin onteloon, jotta se kovettuu räätälöityyn muotoon. Näitä muovimuotteja voidaan käyttää monenlaisiin tarkoituksiin. ja se on kustannustehokas prosessi, jolla voidaan valmistaa miljoonia yhdenmukaisen muotoisia muovituotteita.

Muotteja on tyypillisesti viittä eri tyyppiä: puristusvalu, suulakepuristusvalu, ruiskupuristusvalu, puhallusvalu ja rotaatiovalu. Tarkastelemme kuhunkin tekniikkaan liittyviä yksityiskohtia, jotta voit päättää, mikä tekniikka on käyttöösi sopivin.

Ekstruusiovalaminen

Ekstruusiovalussa lämmin, sulanut muovi puristetaan muotoillun reiän läpi, jolloin saadaan aikaan pitkä, muotoiltu muoviosuus. Tätä muokattavaa muotoa, johon nestemäinen muovi puristetaan, kutsutaan muotiksi. Muotti on räätälöity juuri sitä lopputulosta varten, jota halutaan. Se on melkein kuin taikinan puristaminen puristimen läpi keksien muotoisten keksien valmistamiseksi.

Puristusvalu

Tässä tekniikassa nestemäinen muovi kaadetaan lämmitettyyn muottiin ja puristetaan sitten halutun muotoiseksi. Koko prosessin korkea lämpötila takaa lopputuotteen parhaan lujuuden. Prosessi viimeistellään jäähdyttämällä nestemäinen muovi niin, että se ei pääse leikkautumaan ja irtoamaan muotista.

Puhallusmuovaus

Puhallusmuovauksessa muoviosat ovat ohutseinäisiä ja onttoja. Tämä tekniikka sopii erinomaisesti, kun muoviosalla on oltava tasainen seinämän paksuus. Tämä on hyvin samankaltainen kuin lasinpuhallusprosessi.

Ruiskuvalu

Ruiskuvalu on melko samanlainen kuin suulakepuristusvalu. Erona on se, että ruiskuvalussa sulatettu muovi ruiskutetaan suoraan muottiin. Ruiskutus tapahtuu korkeassa paineessa, jotta muotti pakataan voimakkaalla voimalla. Kuten muussakin tekniikassa, kun muotti on pakattu, muovi jäähdytetään, jotta se säilyttää uuden muotonsa, sitten muotti avataan ja osa poistetaan muotin ontelosta ruiskutusjärjestelmän avulla, minkä jälkeen seuraava sykli jatkuu.

Pyörivä muovaus

Tämä tekniikka tunnetaan joskus myös nimellä rotaatiomuovaus, ja siinä neste tai hartsi asetetaan muotin sisään ja pyöritetään sitten suurella nopeudella. Tämän jälkeen neste peittää tasaisesti muotin koko pinnan, jolloin syntyy ontto osa, jonka kaikki seinämät ovat tasaisen paksut. Kun muotti on jäähdytetty ja nestemäinen muovi on saanut tuoreen muotonsa, se otetaan ulos muotista.

Muovin ruiskuvalumuottien tulevaisuus

Muoviosien valmistuksen ala kasvaa jatkuvasti uusimpien ideoiden ja prosessien ansiosta. Nämä luovat muovin ruiskuvalutekniikat antavat valmistajille ja yrityksille uusia tapoja muoviosien massatuotantoon. Seuraavassa on joitakin muovin ruiskuvalun uusia innovaatioita, jotka voivat auttaa yritystäsi ja tehostaa tuotantoa.

Mikroruiskuvalu

Teknologian kehittyessä laitteemme ja laitteemme pienenevät, mikä helpottaa niiden varastointia ja käsittelyä. Monet yritykset ja teollisuudenalat innovoivat jatkuvasti luomalla joka vuosi uusia malleja, joiden mitat ovat entistä pienempiä. Pienet muovit ovat kuuluisia monilla aloilla, ja mikroruiskuvalun käyttö on paras tapa täyttää tämä tarve.

Puhelin- ja tietokoneteollisuus hyötyvät mikroruiskuvalusta, koska ne käyttävät pienempiä muovimuotteja uudemmissa puhelimissa ja tietokonelaitteissa. Myös lääketieteen alalla käytetään pieniä lääkinnällisiä laitteita, kuten kannettavia infuusiopumppuja.

Ruiskupuristusmuovaus

Siirtovaluprosessiin kuuluu samanlaisten ruiskuvalettujen kappaleiden valmistaminen samanaikaisesti. Ruiskupuristuksessa siirrytään vielä pidemmälle käyttämällä tyypillistä ruiskupuristusprosessia ja mäntää hartsin puristamiseen kahteen tai useampaan muottiin.

Muotti jäähtyisi samanaikaisesti ja heittäytyisi ulos, mikä nopeuttaisi tuotantoa. Tämän prosessin lisähyötynä on yhtenäisen ulkonäön luominen erilaisille valetuille tuotteille, kuten muoviputkien tulpille.

Rakenteellinen vaahtomuovivalu

Ruiskuvalun suuri innovaatio on rakenteellinen vaahtomuovivalu. Tässä prosessissa yhdistyvät ruiskuvaluprosessi ja kaasuavusteinen ruiskuvaluprosessi luomalla vaahtoa, joka koostuu kaasumaisesta typestä ja muovihartsista. Yhdistelmä muuttuu vaahdoksi ruiskutettaessa ja laajenee. Tuloksena on vaahtomuovin sisus ja kovasta muovista valmistettu kuori.

Tämä vaahtoyhdistelmä helpottaa kovien muotojen tekemistä ja pienten muotin osien saavuttamista. Lisäksi se luo vahvaa muovia. Muovin sisäpuoli on ontto, kun taas ulkopuoli on muotista riippuen voimakas ja yksityiskohtainen.

Kaasuavusteinen ruiskuvalu

Tietyissä ruiskuvalumuotissa on kovat mallit ja vähän tilaa täytettäväksi. Nämä pienet tilat tekevät täyden muovikappaleen valamisesta vaikeaa, koska hartsi ei välttämättä pääse siihen asti. Kaasuavusteinen ruiskuvalu varmistaa, että hartsi pääsee muotin pieniin osiin ruiskuttamalla paineistettua kaasua nesteeseen hartsin jäähtyessä.

Kaasu vapautuu jäähdytyksen päätyttyä, ja kappale poistuu muotista. Tämä innovaatio muovin ruiskuvalussa on merkittävä tapa valmistaa kovia muoviosia ja varmistaa, että muovipinta on voimakas, koska kaasu saa sen laajenemaan.

Minkälaisia materiaaleja käytetään muovivalutekniikassa?

Muovin ruiskuvalu on yhteensopiva monien muovimateriaalien kanssa, joten sen tuotteet ovat yleisiä jokaisessa teollisuudessa ja kotitaloudessa. On lähes mahdotonta käsitellä niitä kaikkia yhdessä kirjoituksessa. Olemme poimineet niistä tunnetuimmat käsin.

Akryyli (PMMA)

Poly, joka tunnetaan paremmin nimellä akryyli, on lämpömuovinen materiaali, jolla on täydellinen mekaaninen lujuus, joka on kevyt ja jonka ulkonäkö on kirkas ja läpinäkyvä. Vaikka se ei ole sitkeää, sillä on paras särkymiskestävyys.

Lisäksi yksi sen suurimmista vahvuuksista on sen helppo käsiteltävyys. Ruiskuvalun jälkeen akryyliosat on helppo viimeistellä ja muokata. go to PMMA:n ruiskuvalu oppiaksesi lisää.

PMMA:ssa on muutamia huomionarvoisia seikkoja. Ensinnäkin se on altis naarmuuntumiselle, mikä ei vaikuta ainoastaan sen kirkkauteen vaan myös sen täydelliseen ulkonäköön. Lisäksi PMMA:lla on taipumus kerääntyä rasvoja ja öljyjä, mikä vaikuttaa edelleen sen pinnan ja kirkkauden ominaisuuksiin. Lisäksi se toimii huonosti korkeissa lämpötiloissa.

akryylinitriilibutadieenistyreeni (ABS)

ABS on yksi tunnetuimmista ruiskuvalumateriaaleista. Sillä on paras sitkeys ja lujuus, kemiallinen kestävyys, iskunkestävyys, öljyt ja emäkset. Se on täysin läpinäkymätön ja sitä voidaan ruiskuvalaa monissa väreissä. Tämän lisäksi ABS on melko halpa verrattuna muihin tässä luettelossa oleviin muoviruiskuvalumateriaaleihin. lisätietoja osoitteesta ABS ruiskuvalu.

abs platics

Polykarbonaatti (PC)

PC:llä on huomattava sitkeys, iskunkestävyys ja särkymiskestävyys. Se on läpinäkyvän näköinen. Lisäksi sillä on toivottava standardi mekaanisten ominaisuuksiensa säilyttämiseksi ja laajan lämpötila-alueen etsimistä varten. Siten se toimii hyvin korkeissa lämpötiloissa.

Sen optinen kirkkaus on huomattava, usein parempi kuin lasin. Tämä tekee siitä erittäin kuuluisan ruiskuvalumateriaalin kypärävisiirien, suojalasien ja koneiden suojakilpien valmistukseen. lisätietoja osoitteesta polykarbonaatin ruiskuvalu.

Polystyreeni (PS)

PS on yksi harvoista ruiskuvalumateriaaleista, jotka ovat hyvin tunnettuja. Se on hämmästyttävän kevyt, reagoi kemiallisesti, kestää kosteutta ja sopii hyvin ruiskuvaluun, koska se kutistuu tasaisesti muotin sisällä.

PS:ää käytetään esimerkiksi laitteiden, lelujen ja astioiden valmistukseen. Sillä on myös ainutlaatuinen asema lääkinnällisten laitteiden teollisuudessa, sillä se ei hajoa gammasäteilyn vaikutuksesta, joka on ensimmäinen lääketieteellisten laitteiden sterilointitekniikka. Näin ollen PS:stä ruiskuvaletaan esimerkiksi viljelypakkauksia ja Petrimaljoja. tarkista lisää aiheesta PS ruiskuvalu.

Termoplastinen elastomeeri (TPE)

TPE erottuu ruiskuvalumateriaalien joukosta siinä mielessä, että se on muovin ja kumin seos. Se kokoaa yhteen molempien materiaalien edut. Se on joustavaa, sitä voidaan venyttää vahvoiksi ja pitkiksi ja se on kierrätettävissä.

Lisäksi sen suuri etu on, että se on edullinen useimpien kumivaihtoehtojen joukossa. Lue lisää TPE ruiskuvalu.

Se ei kuitenkaan ole täydellinen käytettäväksi korkeissa lämpötiloissa, koska se menettää joitakin materiaaliominaisuuksiaan. Lisäksi sitä ei saa venyttää liikaa ja liian pitkään, koska se on altis virumiselle.

Mitä maksaa muovimuotit ja muovin ruiskuvalutuotteet?

Kustannukset ruiskumuovimuotit ja ruiskuvalun kustannukset Tuotteet voivat vaihdella suuresti riippuen useista tekijöistä, kuten muotin koosta ja monimutkaisuudesta, käytetystä muovityypistä, tuotantomäärästä ja tuotannon läpimenoajasta.

Nämä tekijät sekä mahdolliset viimeistely-, pakkaus- ja toimituskustannukset vaikuttavat valmiin muoviruiskuvalutuotteen hintaan. On tärkeää tehdä tiivistä yhteistyötä valmistajan kanssa, jotta ymmärrät kaikki asiaan liittyvät kustannukset ja saat selkeän arvion ennen tuotannon aloittamista.

Seuraavassa annamme sinulle joitakin ohjeita siitä, miten saat muovimuotin hinnan ja muovivalun hinnan muotin toimittajalta.

1. Miten saan hinnan muovimuotin tai työkalujen viennille?

Mikä on vienti muovimuotti? Se tarkoittaa, että ostat vain muotin; kun muotti on täysin valmis ja valmis massiiviseen tuotantoon, viet muotin takaisin kotimaahasi tai valitsemaasi valmistajaan, joka muovaa osat.

Vientihinnan saaminen ruiskumuovimuotti, on muutamia asioita, jotka sinun on toimitettava muotin toimittajallesi. Varmistaaksesi, että olet antanut valmistajalle kaikki tiedot, joita hän tarvitsee hinnan tarkkaa tarkistamista varten, seuraavassa on lueteltu joitakin muotin hinnan arvioinnin avainkohtia. Tämä on tärkein tieto vientimuottien osalta.

- EnsinnäkinLähetä 3D-piirustus (STP- tai IGS-muodossa on parempi) muottien toimittajille. Jos sinulla ei ole piirustusta, sinulla on oltava kuvia näytteestä, jossa on likimääräinen osan koko, ja näytä toimittajallesi kyseisen osan rakenne.

- Toinen, sinun on esimerkiksi tiedettävä, kuinka monta otosta muotista tarvitset. 0,5 miljoonaa laukausta eliniän tai 1 miljoona laukausta eliniän vaatimuksesta, koska nämä kaksi vaatimusta aiheuttavat eri hinnan.

- Kolmas. Onteloiden määrä: sinun on määritettävä, kuinka monta onteloa tarvitset muottiin. Koska yhden ontelon ja usean ontelon hinta on täysin erilainen, yhden ontelon muotti on halvempi kuin usean ontelon muotti. Koska tämä vaikuttaa myös muotin hintaan, jos et ole varma, voit kysyä toimittajaltasi joitakin ehdotuksia.

- Forth. Tarvitsetko muottiin kylmä- vai kuumakanavan? Jos kuumakanava, minkä merkkiset kuumakanavat? YUDO, INCOE jne. - kaikki nämä tiedot ovat eri hintaisia, joten sinun on täsmennettävä vaatimuksesi. Voit silti kysyä myös muottitoimittajaltasi joitakin ehdotuksia.

Edellä mainitut seikat ovat erittäin tärkeitä tietoja, jotka on saatava työkalukustannukset vientimuottiin, koska kaikki tiedot muuttavat muotin hintaa. Olet tervetullut ottamaan yhteyttä meihin, jos tarvitset tukea.

2. Miten saada hinta ruiskuvalutuotteille?

Jos tarvitset vain muovin muovivaluosatSitten sinun tarvitsee vain kertoa meille (tai muulle muovivalimoyritykselle), mitä muovia on, kuinka monta osaa tarvitset kerrallaan, mitkä ovat pintavaatimukset ja osien värit, ja he hoitavat loput puolestasi.

Saadaksesi muovin ruiskuvalutuotteiden kustannukset, se on paljon helpompaa kuin vientikustannusten laskeminen. muovimuotti. Yksinkertaiset vaiheet kuten alla tekevät muovin ruiskuvalupalvelun hinnan saamisesta helppoa.

- Mitä muovia käytetään? esimerkiksi PP, PA66, ABS, PC, PMMA, PC/ABS, PEEK, PPS jne.

- Minkä värin haluatte valukappaleisiinne? Värejä on paljon; voit ottaa väriviitteen Pantone-väristä.

- Mikä on osan pintaa koskeva vaatimus? Tekstuuri (rakeisuus tai matta) vai korkea kiillotus? Tekstuurikoodissa voitaisiin käyttää viitteitä VDI 3400:sta.

- 3D-osasuunnittelu (STP- tai IGS-muotoinen tiedosto on hyvä kaikille yrityksille); jos sinulla ei ole 3D-osasuunnittelua, lähetä sitten näytekuvasi, jossa on osan koko ja osan paino, tai ideakuva ja selitä se meille, ja voimme silti saada hinnan sinulle.

- Kuinka monta osaa tarvitset kerrallaan?

- Onko teillä erityisiä toimintavaatimuksia?

Edellä mainittujen tietojen avulla saat erittäin kilpailukykyisen paikallisen muotin / työkalujen kustannukset (vähintään 40% alhaisemmat kuin muut) ja yksikkökohtaiset ruiskuvalukustannukset meidän puoleltamme. Nämä tiedot ovat tärkeä tekijä arvioitaessa muovin ruiskuvalukustannukset. Muussa tapauksessa millä tahansa hinnalla ei ole mitään viitteitä.

Muovimuotit, muottien viat ja vianmääritys

Laatu muovimuotti on yhtä tärkeää kuin muovausprosessi. Muovinvaluyritys, jonka valitset auttamaan sinua tuotteesi kanssa, taistelee lopulta yleisiä muovausongelmia vastaan. Jos sinulla on laadukkaat muovimuotit ja hyvä muovin ruiskuvaluprosessi, se tuo lopputuotteesta esiin sellaisia tuloksia, joita odotat.

Muovimuotissa esiintyy muotovikoja, jotka voivat johtua muovin valmistuksessa käytetystä raaka-ainetyypistä. muovin ruiskuvalu prosessi sekä laatu muovimuotti, ruiskuvaluprosessin taito, ruiskuvalukone jne.

Onneksi muotinvalmistajat voivat luoda korkealaatuisia muovisia ruiskuvalumuotteja käsittelemällä ja estämällä ruiskuvaluvikoja ja käyttämällä näitä lähestymistapoja. Kun sinulla on laadukas muotti, kaikki muut ongelmat on helppo ratkaista.

Laadukkaiden muovimuotti, sinun on tiedettävä, miten tämä muovausongelma ratkaistaan. Tietenkin, löydä hyviä muotin toimittajia; he todellakin ratkaisevat tämän ongelman puolestasi. Tyhjennä joitakin vianmääritysvinkkejä yleisten muotovirheiden ratkaisemiseksi, kuten seuraavat hitsauslinjat, jne., ja lopulta saat laadukkaita valettuja osia. Muotin valmistuksen ja muovausprosessin aikana on joitakin keskeisiä vikoja.

Virtausmerkit

1. Virtausmerkit

Tämä valuvika tapahtuu yleensä lähellä porttialuetta ja liitosalue (liitosviiva tai hitsausviivat), jota jotkut kutsuvat virtauslinjat, jotka ovat yleisiä kapeissa osissa ja joita voidaan pitää vähäisinä tai vakavina vikoina riippuen osan seinämän paksuudesta ja odotetusta käytöstä.

Ulkonäön virtauslinjan vikojen ratkaisemiseksi meidän on muovausprosessin aikana lisättävä ulkonäköä. ruiskutusnopeus paine, sulan materiaalin lämpötila ja muotin lämpötila. Myös portin koon kasvattaminen tai portin sijainnin muuttaminen on hyödyllistä (viimeinen vaihtoehto). Oikeanpuoleisen kuvan alla on virtausmerkkivirheitä, joiden osalta suurensimme portin kokoa parantaaksemme virtausmerkit koska seinämän paksuus oli liian paksu (7 mm).

Tylsät alueet

2. Tylsät alueet

Yleisin on tylsä, samankeskinen rengas, joka voi esiintyä halon kaltaisen ruiskun ympärillä. Tämä tapahtuu yleensä silloin, kun materiaalin virtaus on heikko ja viskositeetti korkea. Toisin kuin monet luulevat, tämä ei ole pakkausvirhe, vaan virhe, joka esiintyy laskutussyklin alussa.

Mahdollisuuden minimoimiseksi ruiskutusnopeusprofiili olisi säädettävä siten, että varmistetaan tasainen virtausrintaman nopeus koko täyttövaiheen ajan.

On myös hyödyllistä nostaa ruuvin vastapainetta ja piipun lämpötilaa, jotta alhaisemmasta sulamislämpötilasta johtuvat tylsät pinnat vähenevät. Myös muotin lämpötilan nostaminen voi vähentää tätä ongelmaa. Syöttöalueella on kuitenkin oltava jäähdytysjärjestelmä, varsinkin jos kyseessä on kuumakourujärjestelmä; muuten tätä ongelmaa ei ole helppo ratkaista. Suunnitteluun liittyvien ongelmien aiheuttamia tylsiä pintoja voidaan parantaa pienentämällä kappaleen ja portin välistä sädettä.

3. Burns Mark vikoja

Palojäljet ovat vikoja, jotka näkyvät usein muovin ruiskupuristusosat ja näyttää vaaleankeltaiselta tai mustalta värimuutokselta. Kyseessä voi olla pieni vika, joka johtuu liian korkeasta sulamislämpötilasta, ylikuumenemisesta ilmansulkujen läsnä ollessa ja liiallisesta ruiskutusnopeudesta.

Palojäljet

Tämäntyyppisiä korjaavia toimia koskevat palamisjälki issu: muun muassa lämpötilan alentaminen, syklin keston lyhentäminen ja ruiskutusnopeuden alentaminen. Muovimuotti valmistajien on myös varmistettava, että niillä on oikean kokoiset portit ja kaasunpoistohanskat, jotta voidaan ratkaista tähän vikaan johtava ilmansulkuongelma.

Koska ilmansulkuongelma on yleisin syy tähän polttomerkkiongelmaan, eikä sitä voida koskaan täysin ratkaista muokkaamalla muovausprosessia, merkkiviat, tuuletuksen lisääminen on paras ratkaisu, kuten tuuletusurien lisääminen, tuuletuslevyjen lisääminen syviin kylkiin jne.

4. Kiiltoeron puutteet

Teksturoitujen pintojen kiiltoerot ovat yleensä selvempiä, ja vaikka pinnan tekstuuri olisi tasainen, osan kiilto voi vaikuttaa epäsäännölliseltä. Tämä on ongelma, joka syntyy, kun muotin pintaa ei jäljitetä riittävästi joillakin alueilla, ja joskus ytimen puolella on paljon kylkiluita, jotka voivat lisätä kiillonvaihteluongelmaa teksturoidulla pinnalla.

Se voidaan korjata nostamalla sulatuslämpötilaa, muotin lämpötilaa tai pitopaineita. Mitä pidempi pitoaika on, sitä todennäköisemmin muotin pinta jäljentyy tarkasti. Jos kylkiluiden muotoilu aiheutti tämän ongelman, ongelman parantamiseksi voimme lisätä kaikkiin kylkiluihin jonkin verran sädettä. Tämä vähentää sisäistä rasitusta, jolloin myös teksturoitua pintaa voidaan parantaa.

5. vääntymäviat (muodonmuutos)

Muovivalu Osissa on vääntymävikoja, jotka ovat normaaleja, erityisesti pitkäkokoisissa valukappaleissa; vääristymävikoja on vaikea ratkaista. Muotin suunnittelun parantaminen on keskimääräinen ratkaisu, mutta se on hyvin rajallinen ongelma, joka voidaan ratkaista säätämällä muottikoneen parametreja. Alla on lueteltu syitä ja ratkaisuja vääntymisen ja vääristymisen parantamiseksi.

Muodonmuutosongelma

- Kun muodonmuutos johtuu muotitusprosessin jäännösjännityksestä, se voi vähentää ruiskutuspainetta ja nostaa muotin lämpötilaa sen parantamiseksi.

- Jos osien tarttumisen aiheuttama muodonmuutos voi parantaa heittojärjestelmää tai lisätä luonnoskulmaa tämän ongelman ratkaisemiseksi,.

- Jos vääntymäviat johtuvat huonosta jäähdytyskanavasta tai huonosta jäähdytysajasta, voimme lisätä jäähdytyskanavia ja lisätä jäähdytysaikaa asian parantamiseksi. Voimme esimerkiksi lisätä jäähdytysvettä muodonmuutosalueelle vääntymävirheiden parantamiseksi tai käyttää eri muottilämpötiloja ontelossa ja ytimessä.

- Jos vääristymäongelma aiheutti osan kutistumisen, tämän ratkaisemiseksi tarvitaan vääntyminen vika, me on säädettävä muotin suunnittelua. Joskus meidän on mitattava vääristymän koko valukappaleesta ja tehtävä osalle esipainesuunnittelu. Hartsilla on suuri kutistumisnopeus; yleensä kiteisellä hartsilla (kuten POM, PA66, PP, PE, PET jne.) on suurempi vääntymisnopeus kuin amorfisella hartsilla (kuten PMMA, polyvinyylikloridi (PVC), polystyreeni (PS), ABS, AS jne.).

Joskus kiiltävässä kuitumateriaalissa on myös enemmän muodonmuutosongelmia. Tämä on vaikein ratkaisu, koska voit joutua säätämään osan suunnittelua kaksi tai kolme kertaa, jotta ongelma voidaan ratkaista kokonaan, mutta tämä on ainoa tapa ratkaista vääristymäongelma.

6. Lyhyt laukausvika

Lyhyt laukaus tarkoittaa, että muotti ei täyty kokonaan; tämä valuvika tapahtuu tavallisesti täyttöalueen lopussa, lopussa

Lyhyet laukausviat. kun lisäsin tuuletusaukot, vika korjaantui täysin.

kylkiluun tai jonkin ohuen seinämän alueella. Alla on joitakin syitä, jotka aiheuttavat tämän vian.

- Muotin lämpötila on liian alhainen. Kun materiaali täyttyy muottipesään, koska muotti on liian kylmä, nestemäinen materiaali ei pääse täyttymään osan loppuun tai syvemmälle kylkiluihin asti. Muotin lämpötilan nostaminen voisi ratkaista tämän muovausongelman.

- Materiaalin lämpötila on liian alhainen. Tämä ongelma voi myös aiheuttaa lyhyen laukauksen ongelman; tämä syy on samankaltainen kuin matalan muotin lämpötilan ongelma. Tämän ongelman parantamiseksi voimme nostaa materiaalin sulamislämpötilaa tämän muotinvalmistusvirheen ratkaisemiseksi.

- Ruiskutusnopeus on liian hidas. Ruiskutusnopeus on suoraan yhteydessä täyttönopeuteen. Jos ruiskutusnopeus on liian alhainen, nestemäisen materiaalin täyttönopeus on hyvin hidas, ja hitaasti virtaava materiaali jäähtyy helposti. Tämä aiheuttaa sen, että materiaali jäähtyy etukäteen. Tämän ongelman ratkaisemiseksi voimme lisätä ruiskutusnopeutta, ruiskutuspainetta ja pitopaineita.

- Tuuletusongelma. Tämä on yleisin muottivirhe, jonka tapaamme muotin kokeilun aikana; kaikki muut viat voidaan ratkaista muottiparametria säätämällä. Jos lyhytaikaiset ongelmat johtuvat tuuletusongelmasta, paras ratkaisu on löytää keino, jolla ilma saadaan poistettua ontelosta. Joskus puristusvoiman pienentäminen voi auttaa hieman, mutta se ei pysty ratkaisemaan näitä vikoja kokonaan.

Jos ilma on juuttunut onteloon tai umpikujaan (esimerkiksi kylkiluiden päähän), lyhytsyöttöongelma syntyy kyseisellä alueella. Tämän ongelman ratkaisemiseksi meidän on lisättävä tuuletusuria jakolinjassa ja lisättävä tuuletussisäke umpikujaan ohjaamaan ilma ulos.

7. Upotusmerkki: Se on valettuun kappaleeseen jäävä uppouma, joka johtuu muovimateriaalin epätasapainoisesta kutistumisesta muottipesässä. Näyttää siltä, että uppouma-alueella on materiaalivajetta, joka ei vastaa osan geometriaa. Tämä ongelma johtuu paksusta seinämäalueesta tai jäähdytysjärjestelmän puutteesta muotissa. Keskimääräinen syy tähän uppoumaongelmaan on osan suunnittelun epätasainen seinämänpaksuus.

- Jos joillakin kylkiluilla tai joillakin alueilla on paksumpi seinämä kuin muissa paikoissa (kylkiluiden paksuuden tulisi olla enintään 1/2-7/10 keskimääräisestä seinämästä), tällä paksummalla alueella syntyy helposti uppouma. Alla on joitakin ehdotuksia tämän vian parantamiseksi.7. Upotusmerkki: Se on valettuun kappaleeseen jäävä uppouma, joka johtuu muovimateriaalin epätasapainoisesta kutistumisesta muottipesässä. Näyttää siltä, että uppouma-alueella on materiaalivajetta, joka ei vastaa osan geometriaa. Tämä ongelma johtuu paksusta seinämäalueesta tai jäähdytysjärjestelmän puutteesta muotissa. Keskimääräinen syy tähän uppoumaongelmaan on osan suunnittelun epätasainen seinämänpaksuus.

Upotusmerkki

- Vaihda portin sijaintia niin, että se on lähellä paksua seinää.

- Lisää pitopaineita ja pitoaikaa ja ruiskuta lisää materiaalia muottipesään. Tätä menetelmää käytettäessä on tarkistettava, että kappaleen mitat ovat edelleen toleranssivaatimusten sisällä.

- Lisää jäähdytysaikaa ja jäähdytyskanavia tämän ongelman parantamiseksi. Muovin kutistumisnopeus on normaali. Jos jäähdytysaika on liian lyhyt ja osa on vielä lämmin muotin avaamisen jälkeen, osa kutistuu nopeasti ilman jäähdytysjärjestelmää. Tällöin siihen syntyy helposti uppoamisjälki. Pidennä jäähdytysaikaa, kunnes muovi ruiskupuristaminen osa täysin jäähtyy muottipesässä, ja tämä vika ratkaistaan.

- Jos osan suunnittelussa on erittäin paksu seinämä joissakin kylkiluissa tai nokissa, ongelman ratkaisemiseksi on parannettava osan geometriaa ja lisättävä paksulle alueelle inserttejä seinämän paksuuden pienentämiseksi. Tämä ongelma voitaisiin ratkaista. Tämän epätasapainoisen seinämän ongelman osalta voisimme käyttää ohjelmistoa sen analysoimiseksi ja sen estämiseksi etukäteen. Ennen muotin valmistusta teemme täysin DFM-raportin ja lähetämme sen asiakkaillemme hyväksyttäväksi. Alla on uppouma-analyysiraporttinäytteitä.

Oletko valmis aloittamaan uuden projektin työstämisen ja etsimään oman muovin muovauslaite? Jos kyllä, niin mennään. Muovivaluprojektia varten on luotettavan Kiinalainen muotti yritys on tärkeämpi. Koska tämä nostaa markkinoitasi hyvin nopeasti, ja voitat enemmän voittoa hankkeestasi pienemmillä kustannuksilla,

Nykyään yli 80% suuryrityksistä hankkii tavaroita Kiinasta. Kuten iPhone, myös muutamat muut tunnetut yritykset ostavat tavaroita Kiinasta. Mistä olet siis huolissasi? Jos olet valmis, nopeuta sitten markkinoiden avaamista välittömästi ja jaa voittosi.

SINCERE TECH on yksi seuraavista yrityksistä top 10 muovin ruiskuvalu yritykset Kiinassa joka tarjoaa kaikki yhdessä palvelussa maailmanlaajuisesti, nämä palvelut sisältävät tuotekehityksen ja suunnittelun, prototyypin, testauksen, PCB-suunnittelun ja juottamisen, muotin / valukappaleen suunnittelun ja manufacutringin, massiivisen tuotannon, pintakäsittelyn, sertifikaatin, kokoonpanon, lopputarkastuksen ja pakkaamisen, meillä on manufacutring comapny ja compeletely tavaroiden kokoonpanon facotry. Takaamme, että olet 100% tyytyväinen palveluun ja laatuun.

Meillä on erittäin ammattitaitoinen tekninen tiimi käsittelemään projektisi erittäin huolellisesti ja tekemään täydellisen muovimuotit ja osia sinulle. Jotkut asiakkaistamme ovat siirtäneet muotit tehtaallemme vianmääritystä varten, koska heidän nykyinen muovimuottien toimittajansa ei ole yhtä ammattitaitoinen kuin me. Voimme lähettää sinulle joitakin nykyisiä asiakkaitamme, jotta voit tarkistaa palvelumme, laadun ja hinnan.

Lähetä meille sähköpostia osoitteeseen info@plasticmold.net saadaksesi hinnan. Emme koskaan jaa suunnitteluasi muiden kanssa. Olemme valmiita allekirjoittamaan NDA-sopimuksen projektisi suojelemiseksi.