Kun on kyse CNC-työstö, erilaiset edut, kuten poikkeuksellinen työstettävyys ja valmistettavan osan optimaalinen suorituskyky, ovat ratkaisevassa asemassa. PEEK on laajalti käytetty termoplastinen polymeeri. Sovellukset ovat niin laajalle levinneet kertakäyttöisten tai kertakäyttöisten komponenttien valmistuksessa erittäin kestäviin autojen ja lentokoneiden sisäosiin. Esimerkiksi lääketieteelliset implantit ja sähkökaapeleiden eristykset ovat ihanteellisia tuloksia CNC PEEK-koneistuksesta.

Lisäksi PEEK on saanut mainetta erinomaisista mekaanisista ominaisuuksistaan ja kyvystään kestää syövyttäviä aineita, mikä tekee siitä erittäin suositun materiaalin valmistajien keskuudessa maailmanlaajuisesti. Koska sitä käytetään usein ruiskuvalussa ja 3D-tulostuksessa, sen korkea sulamispiste viittaa sen mahdolliseen soveltuvuuteen subtraktiivisissa prosesseissa, kuten peek cnc-työstössä. Lisäksi PEEK:n työstöllä on myös omat rajoituksensa hehkutuksen ja lämpövaikutteisten asioiden suhteen.

Tämä blogikirjoitus on kattava katsaus PEEK:n työstöön perusasioista alkaen, ja siinä käsitellään sen materiaaliominaisuuksia, tämän polymeerin työstön etuja, tyypillisiä sovelluksia ja hyödyllisiä vinkkejä parhaan mahdollisen työstön saavuttamiseksi. työstetyt PEEK-komponentit.

Mikä on PEEK-materiaali?

Erityisesti PEEK:n kemiallinen ja vedenkestävyys on samanlainen kuin PPS:n, tarkista. PPS ruiskuvalu sivulla lisätietoja, vaikkakin sulamispiste on 343 °C. Tämän ansiosta se kestää korkeita lämpötiloja, ja laite voi toimia jopa 250 °C:n lämpötilassa. Sitä voidaan myös altistaa kuumalle vedelle tai höyrylle ilman, että sen fyysiset ominaisuudet heikkenevät merkittävästi.

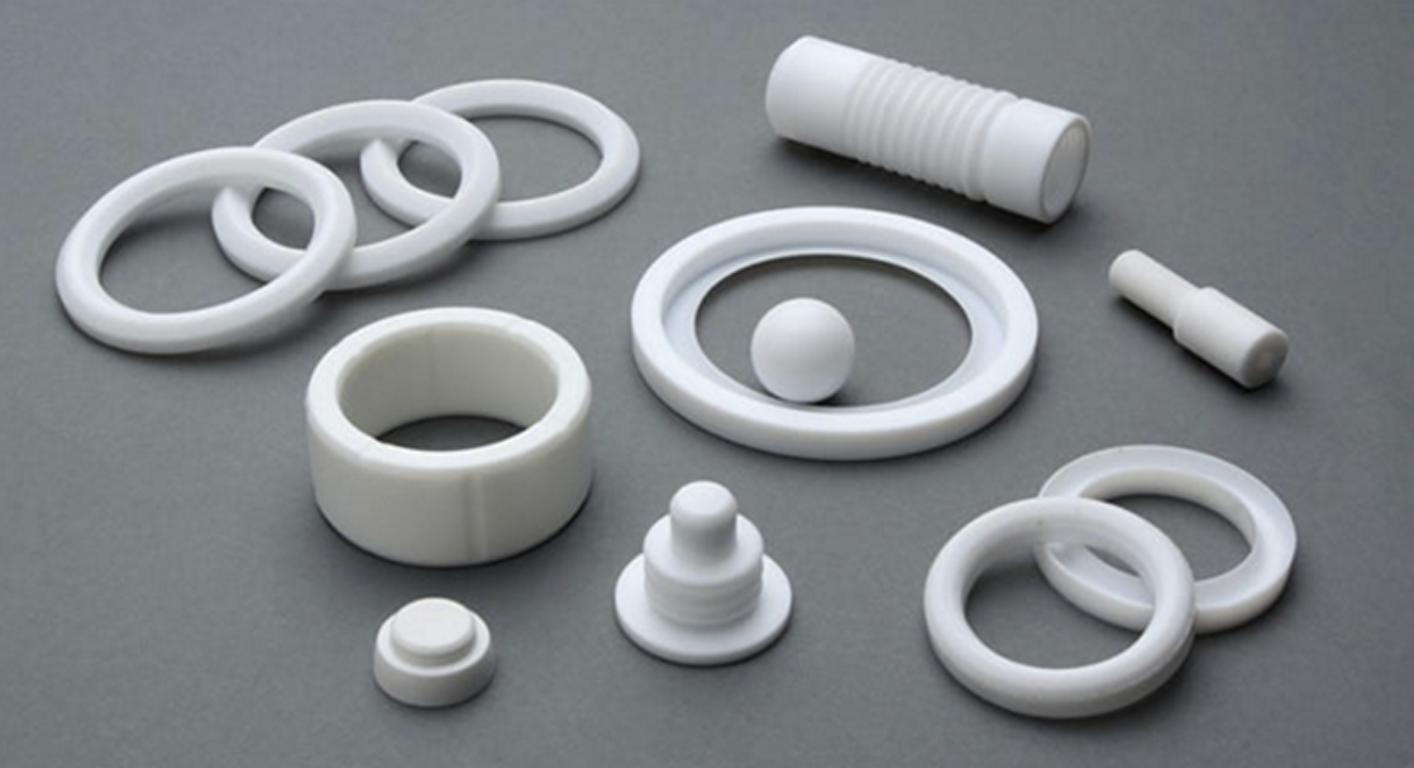

Materiaali voidaan muovata rakeiseen muotoon, 3D-tulostusprosessissa käytettäväksi filamentiksi tai CNC-työstöön käytettäväksi tanko- tai sauvamuotoon. Käyttökohteesta riippuen PEEK luokitellaan teollisuus- tai lääkinnälliseen laatuun.

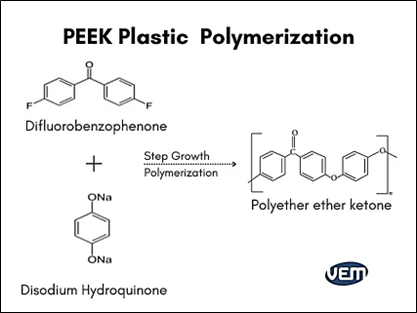

PEEK eli lyhenne sanoista polyeetterieetteriketoni on osa korkean suorituskyvyn PEEK-materiaaleja, ja se on laajalti käytetty tekninen kestomuovi. Tätä puolikiteistä polymeeriä käytetään laajalti eri teollisuudenaloilla sen ylivoimaisen lujuuden, kulutuskestävyyden ja pitkäaikaisen laadun vuoksi myös korkeissa lämpötiloissa.

Medical Grade Vs. Teollisuusluokan PEEK: PEEK: Tärkeimmät erot

Kysymys teollisuus- tai lääkinnällistä PEEK-luokkaa koskevasta PEEK:stä nousee esiin, kun harkitaan peek-työstöä, ja tämän päätöksen olisi perustuttava sovelluksesi erityisvaatimuksiin.

Teollisuusmateriaali PEEK on liekkiä ja kulutusta kestävä, sillä on suuri iskunkestävyys ja alhainen kitkakerroin. Sen mekaaniset ominaisuudet eivät muutu edes korkeissa lämpötiloissa. Tätä laatua käytetään muun muassa ilmailu- ja avaruusteollisuudessa, autoteollisuudessa, kemianteollisuudessa, elektroniikassa, öljyteollisuudessa sekä elintarvike- ja juomateollisuudessa. Tämä aste voidaan ottaa äärimmäisiin teollisiin sovelluksiin.

Jälkimmäisellä on kuitenkin enemmän etuja, esimerkiksi se on bioyhteensopiva ISO 10993 -standardien mukaisesti, se on kemiallisesti kestävä ja yhteensopiva steriloinnin kanssa. PEEK ei myöskään näy röntgen-, magneetti- tai tietokonetomografiakuvauksissa, koska se on läpikuultava. Esimerkiksi PEEK Optima ja Zeniva PEEK. PEEK soveltuu implantteihin, jotka ovat pitkään kosketuksissa veren tai kudosten kanssa ja jäljittelevät luun jäykkyyttä. Toinen koostumus sopii paremmin sellaisten implanttien kehittämiseen kuin nivelnivelet ja selkärangan laitteet.

PEEK:n työstö tarjoaa useita etuja, jotka voidaan jakaa kahteen pääalueeseen: PEEK:n perusmateriaalin paremmuus ja CNC-koneiden käyttämisen ainutlaatuinen prosessin paremmuus PEEK:n leikkaamisessa.

PEEK-työstön edut

PEEK:n materiaalin etuja koneistuksessa ovat:

- Materiaalilla on poikkeuksellinen kemiallinen kestävyys.

- Yleensä kosteuden imeytyminen on lähes vähäistä.

- Tyypillisesti sen kulutuskestävyys on hyvä verrattuna muihin kestomuovilaatuihin.

- Kyky kestää pitkään altistumista kuumalle vedelle tai höyrylle.

- Biologisen hajoamisen kestävyys

Mitkä ovat PEEK CNC-työstön rajoitukset?

Vaikka PEEK-työstö on suosittu metallin korvike, siihen liittyy tiettyjä rajoituksia: PEEK:n työstö edellyttää käsittelyä, jossa käsitellään sisäisiä jännityksiä ja vältetään lämpöön liittyvät halkeamat.

- Hehkutus on välttämättä tarpeen

- Lämmönsiirto-ominaisuudet eivät ole hyvät.

- Syvälle poraaminen voi aiheuttaa halkeilua, koska se on altis halkeilulle.

- Jännitys- ja lämpösäröjen erityiskäsittely:

Lämmön aiheuttamia halkeamia ja sisäisiä jännityksiä PEEK:ssä voidaan lieventää parhaiten tarkkuutta vaativilla työstötoimenpiteillä. Työkalun valinta, työkaluratojen optimointi ja jäähdytys ovat tärkeimmät tekijät, joihin on puututtava näiden haasteiden voittamiseksi.

- Hehkutusvaatimus:

Koneistusta seuraava hehkutusprosessi tehdään yleensä PEEK-osien jäännösjännitysten poistamiseksi. Tällä vaiheella varmistetaan, että koneistettujen PEEK-osien mittatarkkuus ja vääristymien mahdollisuus vähenevät.

- Rajoitettu lämmöntuotto:

PEEK:llä on riittämätön lämmönsiirtokyky leikkauksen aikana. Kehittyneiden jäähdytystekniikoiden käyttö lämpötilan hallinnan varmistamiseksi on elintärkeää ylikuumenemisen, työkalujen kulumisen ja pintavikojen estämiseksi.

- Säröilyriski syväporauksessa:

Syväporausprosessi voi johtaa halkeamien muodostumiseen PEEK-komponentteihin. Tämän riskin vähentämiseksi seurannan on oltava tarkkaa, työkalun geometrian oikeanlaista ja lastujen poiston on oltava tehokasta.

Näihin esteisiin puututaan, jotta varmistetaan PEEK:n onnistunut valmistus ja valmistus, joka tapahtuu vaarantamatta lopputuotteiden laatua ja eheyttä. Vaikka PEEK:n valmistus ja valmistaminen on luotettava vaihtoehto metalleille, kuten teräkselle ja alumiinille, sillä on huomattavia rajoituksia: Vaikka PEEK-valmistus ja -valmistus on luotettava vaihtoehto metalleille, kuten teräkselle ja alumiinille, sillä on myös huomattavia rajoituksia:

Vinkkejä tehokkaaseen PEEK-koneistukseen

Seuraavassa on muutamia vinkkejä PEEK-muovin tehokkaaseen työstöön: Tässä on muutamia vinkkejä PEEKin tehokkaaseen työstöön:

PEEK:n hehkutus

PEEK:n hehkutus on PEEK:n tarkan työstön keskeinen prosessi. Yleensä sauvoina ja eri halkaisijoilla PEEK käy läpi hehkutusprosessin ennen koneistusta, jotta lämpövaikutuksesta johtuvat pinnan halkeamat ja sisäiset jännitykset vähenevät. Jännitysten vähentämisen lisäksi hehkutus parantaa myös kiteisyyttä ja mahdollistaa mittamuutosten hallinnan. Pidemmillä työstöajoilla voidaan tarvita ajoittaista hehkutusta tiukkojen toleranssien ja tasaisuuden säilyttämiseksi.

Lisäksi teollisuus- ja useimmat lääketieteelliset PEEK-materiaalit työstetään samalla tavalla lukuun ottamatta hiilikuidulla vahvistettua PEEK:tä. Piikarbidileikkurityökalujen valinta luonnollisen PEEK:n työstöön ja timanttityökalujen suosiminen hiilikuituvahvisteisen PEEK:n työstöön on tarkoituksenmukaista. Lääketieteellisiin tarkoituksiin käytettävän PEEK:n bioyhteensopivuus on säilytettävä koneistuksen aikana. Kuiva työstö on suositeltavaa, mutta PEEK ei johda lämpöä hyvin kuten metalli, joten jäähdytysnestettä saatetaan tarvita joissakin tilanteissa. Ilmajäähdytys auttaa pitämään bioyhteensopivuuden kurissa, mikä on tärkeää lääketieteellisen PEEK:n osalta. Lääketieteellisiin tarkoituksiin käytettävän PEEK:n työstöjätteitä voidaan käyttää uudelleen teollisuustuotteissa. Tehokkaassa PEEK-työstössä on otettava huomioon myös monia muita tekijöitä.

- Leikkaustyökalut: PEEK on tyypillisesti yksi niistä muovityypeistä, joita voidaan valmistaa piikarbidityökaluilla tai -koneilla. Jos PEEK-materiaalien lujuus on suurempi tai toleranssit tiukemmat, käytetään timanttityökaluja. Vältä käyttämästä työkaluja, joita käytetään yleisesti metallien käsittelyyn, sillä se voi johtaa kontaminaatioon.

- Jäähdytys: PEEK ei myöskään haihduta lämpöä hyvin, joten koneistuksen aikana on käytettävä jäähdytysnesteitä muodonmuutosten tai rikkoutumisen estämiseksi. Paineilman käyttö jäähdytykseen on kuitenkin tärkeää lääketieteellisissä tarkoituksissa bioyhteensopivuuden säilyttämiseksi.

- Poraus: Syvien reikien poraaminen vaatii paljon varovaisuutta, koska PEEK:n venymä on pienempi ja se on altis halkeamille muihin muoveihin verrattuna.

Yhteensopivat tekniikat PEEK:n työstöä varten

PEEK-materiaalin etuna on se, että se soveltuu CNC-työstön lisäksi myös additiiviseen valmistukseen (3D-tulostus) ja ruiskuvaluun. Valittava menetelmä riippuu lopputuotteen laadusta, aikarajoituksista ja budjetista.

PEEK:n 3D-tulostaminen voidaan tehdä sekä FFF-filamenteilla että SLS-jauheilla. PEEK:n saavutettavuus CNC-työstöön ja ruiskuvaluun on suurempi kuin nykyisin additiiviseen valmistukseen verrattuna. 3D-tulostus on nousemassa valokeilaan erityisesti lääketieteen alalla, koska sillä voidaan suhteellisen helposti luoda monimutkaisia ja osittain onttoja geometrioita.

PEEK-ruiskuvaluhartsi on yleinen käytäntö lääketieteellisessä, ilmailu- ja avaruusteollisuudessa ja muilla teollisuudenaloilla. Vaikka sillä on erittäin korkea sulamispiste, se voi olla ongelma joillekin ruiskuvalukoneille, mikä voi vaatia, että se on joissakin tapauksissa erikoismateriaali. PEKK ja Ultem ovat muita korkean lämpötilan muoveja, joita voidaan myös harkita.

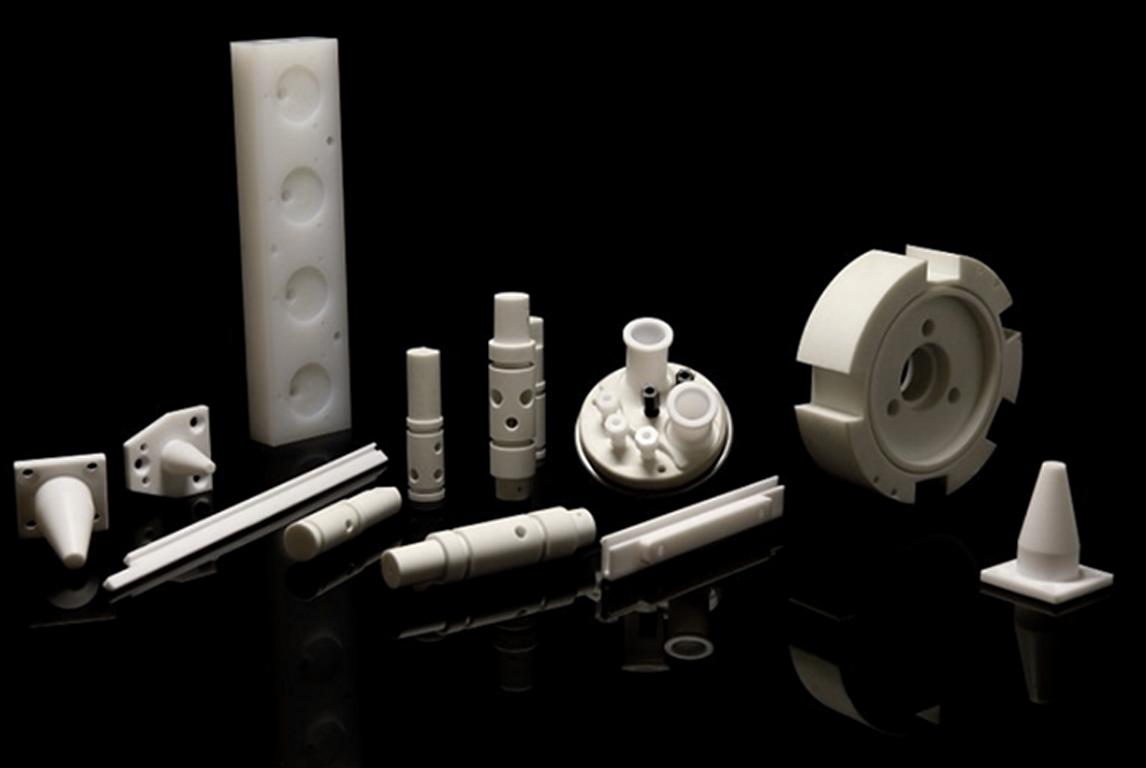

PEEK-koneistusosien teolliset sovellukset

Epäilemättä PEEK-koneistusosia olisi käytettävä tarkoituksenmukaisesti, jotta sen toiminnallisia etuja voidaan hyödyntää. Seuraavassa on joitakin keskeisiä komponentteja ja teollisuudenaloja, joille PEEK CNC-työstöosat soveltuvat erityisen hyvin:

Öljy ja kaasu:

PEEK-työstöventtiilit ovat loistava vaihtoehto öljyn ja kaasun sovelluksissa käytettäviin porausreikien työkaluihin. Ne on optimoitu ääriolosuhteisiin, kuten korkeisiin lämpötiloihin ja syövyttäviin kemikaaleihin, mikä tekee niistä kemiallisen kestävyyden ja lämmönkestävyyden kannalta parempia. Venttiilit toimivat hyvin, sillä ne varmistavat, että nesteiden virtausta säädellään ja siten toiminta on turvallista. Lisäksi niiden kestävyyden ansiosta ne pidentävät käyttöikää ja vähentävät huolto- ja vaihtotöitä.

Lääketieteellinen:

PEEK CNC-työstöosaa käytetään ortopedisissä ja selkärangan leikkauksissa ratkaisevana komponenttina. Sitä käytetään laajalti implantteihin, erityisesti selkärangan fuusioleikkauksissa, joilla hoidetaan degeneratiivista välilevysairautta. PEEK-häkit, jotka yleensä täytetään luusiirteillä, eivät aiheuta haittavaikutuksia, koska ne ovat bioyhteensopivia. Lisäksi PEEK:n säteilyn läpäisevä ominaisuus mahdollistaa selkeän leikkauksen jälkeisen kuvantamisen ja mekaanisen tuen, joka on samanlainen kuin luonnollinen luu.

Ilmailu:

Lentokoneiden komponentit, erityisesti moottori- ja matkustamoalueilla, on valmistettu PEEK:stä Koneistus tai PEEK-ruiskuvalu prosessi. Se on tarkoitettu kaapelin vaippaan ja eristykseen, joka on kevyttä ja siten polttoainetehokasta. PEEK:n kyky kestää korkeita lämpötiloja on toinen tekijä, joka tekee siitä sopivan ilmailu- ja avaruusteollisuudelle, jossa turvallisuus ja kestävyys ääriolosuhteissa ovat kriittisiä. PEEK-komposiittimateriaaleilla voidaan korvata metalli joissakin osissa, jolloin paino pienenee lujuuden pysyessä samana.

Elektroniikka

PEEK:llä on erinomaiset sähköiset eristysominaisuudet, joten se on paras valinta moniin elektroniikan sovelluksiin. PEEK on materiaali, josta liittimet, eristimet ja kaapelineristimet hyötyvät. Esimerkiksi PEEK-kiekkokannattimet, jotka ovat välttämättömiä puolijohteiden valmistuksessa, koska ne kestävät äärimmäisiä kemikaaleja ja korkeita lämpötiloja sirujen valmistuksen aikana.

Autoteollisuus

Autoteollisuudessa etsitään jatkuvasti materiaaleja, jotka pienentävät ajoneuvon painoa ja lisäävät polttoainetaloutta. Hammaspyörät, työntölevyt ja tiivisterenkaat ovat muutamia osia, joissa käytetään PEEK-työstöosia. Kykynsä minimoida kitka ja kuluminen yhdistettynä lämpöstabiilisuuteen ansiosta se on täydellinen valinta moottoreiden ja vaihteistojen osiin, joihin kohdistuu suuria rasituksia.

Usein kysytyt kysymykset

Q1. Onko PEEK helppo työstää vai ei?

PEEK on haasteellinen työstön aikana sen erityisominaisuuksien vuoksi. Ammattitaitoisten asiantuntijoiden ammattimainen käsittely on avaintekijä optimoitujen tulosten kannalta.

Q2. Voiko PEEK olla EDM-työstettävissä?

EDM on erittäin tehokas PEEK:n työstössä, ja sen avulla voidaan luoda monimutkaisia geometrioita, joita ei voida saavuttaa muilla menetelmillä.

Q3. PEEK, onko se vahvempi kuin alumiini?

Vaikka PEEK:n lujuus on suurempi kuin alumiinin (45 000 psi), se on kestomuoveista paras lujuuden ja painon suhteen. Se on luotettava korvaaja metalleille, kuten teräkselle, lasille ja alumiinille, eri sovelluksissa.

Pakkaaminen

PEEK:n huomattavat ominaisuudet, kuten kemiallinen kestävyys, bioyhteensopivuus ja tiiviit toleranssit, ovat syitä, miksi PEEK:tä käytetään laajasti eri teollisuudenaloilla. Tästä artikkelista saadut tiedot auttavat saamaan hyvin työstettyjä PEEK.