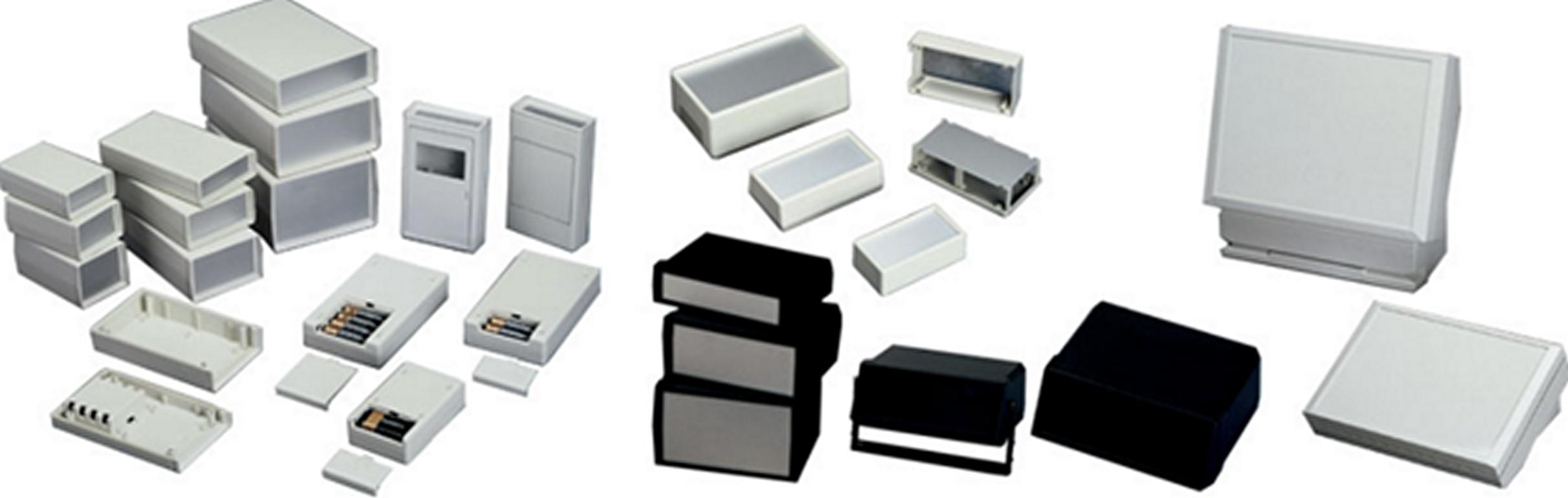

Muoviset elektroniikkakotelot

Miten suunnitella Perfect Custom Plastic Electronic kotelot?

Täydellinen räätälöidyt muoviset elektroniikkakotelot on suunniteltava. On kolme päätekijää, jotka on otettava huomioon: ergonomia, estetiikka ja toiminnallisuus.

Tämä blogi sisältää kaikki olennaiset kohdat. Suunnittelussa on kyse siitä, että se tehdään oikein. Toinen tärkeä tekijä on viestintä valmistajien kanssa.

Iteratiivinen prototyyppien luominen tarkentaa yksityiskohtia. Jokainen vaihe on elintärkeä. Nyt on tarpeen kuvata tätä prosessia yksityiskohtaisemmin. Valmistaudu oppimaan.

Mitkä ovat tärkeimmät näkökohdat Custom Plastic Electronic Enclosures -suunnittelussa?

Laitevaatimukset

Näiden räätälöityjen muovisten elektroniikkakoteloiden on vastattava laitteen vaatimuksia. Niiden on varmistettava piirilevyn sopivuus. Koteloissa on oltava tuuletusaukot, kiinnityspuskurit ja kiinnityskorvakkeet.

Virtalähteen porttien on oltava muodoltaan tarkkoja. Sen olisi myös tuettava I/O-liitäntöjä, jotta muut järjestelmät voivat helposti liittyä siihen. Lämmönluovutukset edellyttävät asianmukaista ilmavirtausta.

Sisäisten mittojen on vastattava komponentteja. Sähkömagneettisen häiriön suojauksella on hyvin keskeinen rooli suorituskyvyn kannalta. Iskunvaimennus varmistaa kestävyyden. Paristokotelon suunnittelu edellyttää tarkkuus.

Materiaalin valinta

Mukautettu muovikotelo elektroniikalle edellyttää valintaa ABS:n, polykarbonaatin ja polypropeenin välillä. Jokaisella materiaalilla on omat etunsa. ABS tarjoaa iskunkestävyyttä. Polykarbonaatilla on korkea lämmönkestävyys. Polypropeeni kestää kemikaaleja.

UV-stabilisaattorit estävät auringolle altistumisen aiheuttamat haitat. Palonestoaineet takaavat turvallisuuden. Kaikki nämä vaikuttavat painoon ja kestävyyteen. Se määrittää joustavuuden ja pintarakenteen. Kustannusnäkökohdat ovat ratkaisevia.

Ympäristövaikutukset

Lisäksi, räätälöidyt muoviset elektroniikkakotelot olisi oltava ympäristöystävällisiä. Niiden tulisi käyttää ruiskuvalumateriaalit jotka voidaan kierrättää. Suositaan biologisesti hajoavia polymeerejä, jotka ovat ympäristöystävällisempiä muoveja. Valmistusprosesseissa on vähennettävä päästöjä.

Energiansäästö on erittäin tärkeää tuotantoprosesseissa. Kierrätysmateriaalien käyttö on edullista. Suunnittelun olisi mahdollistettava helppo purkaminen, jotta osat voidaan kierrättää. Tuotannon aikaisten jätteiden käsittely on erittäin tärkeää.

Elinkaarianalyysi auttaa vaikutusten selvittämisessä. Kestävät käytännöt varmistavat vaatimustenmukaisuuden.

Kestävyyden arviointi

Räätälöityjen muovisten elektroniikkakoteloiden kestävyystestaus on erittäin kattava. Pudotustestit ovat siis kriittisiä, kun on kyse iskunkestävyydestä. Tärinätestit jäljittelevät kuljetusolosuhteita.

Lämpösyklitesteillä tarkistetaan komponentin kyky kestää äärimmäisiä lämpötiloja. Tämä tarkoittaa, että UV-altistustestit auttavat määrittämään auringonkestävyyden tason.

Kemiallisen kestävyyden testit suojaavat liuottimilta. Kosteuden läpäisykokeet auttavat estämään vesivuodot. Pitkäikäisyystestit ennustavat käyttöiän. Kestävyys on tuotteen kyky kestää haastavia ympäristöjä. Kestävyys varmistaa tuotteen luotettavuuden.

Miten valita oikea materiaali Custom Plastic Electronic kotelo?

ABS vs. polykarbonaatti

Kun valitset sopivia materiaaleja räätälöityihin muovisiin elektroniikkakoteloihin, harkitse ABS:ää ja polykarbonaattia. ABS tarjoaa ylivoimaisen iskunkestävyyden. Se on hyvin työstettävissä ja myös suhteellisen edullinen. Polykarbonaatti on materiaali, jolla on erityinen etu lämmönkestävyydessä. Siirry osoitteeseen polykarbonaatin ruiskuvalu ja ABS ruiskuvalu sivulla lisätietoja.

Sen läpinäkyvyys on suuri ja se on melko kestävä. ABS soveltuu erinomaisesti yleiskäyttöön, kun taas polykarbonaatti on ihanteellinen kovaan rasitukseen. Jokainen materiaali takaa laitteen vakaan toiminnan. Nämä tekijät määräävät koteloiden kestävyyden.

Materiaalin ominaisuudet

Materiaalin ominaisuudet ovat tärkeitä tekijöitä räätälöidyt muoviset elektroniikkakotelot. ABS:n vetolujuus on 42 MPa. Polykarbonaatin vetolujuus on 70 MPa.

ABS:llä on kohtalainen lämpötaipumislämpötila. Polykarbonaatti kestää korkeampia lämpötiloja. ABS on helpompi työstää. Polykarbonaatti kestää iskuja paremmin.

On joitakin räätälöity vankka sotilaskotelo jotka on valmistettu metallista, kuten alumiinista tai titaanimateriaalista, joita käytetään monilla teollisuudenaloilla.

Kaikki nämä materiaalit vaikuttavat suunnittelupäätöksiin. Huomioi erityiset sovellustarpeet. Eri materiaalit tarjoavat erilaista kestävyyttä ja suorituskykyä.

Kustannustehokkuus

Taloudelliset ratkaisut ovat erittäin tärkeitä, kun harkitaan mukautettuja muovisia elektroniikkakoteloita. ABS on yleensä halvempi. Se on halvempi, mutta voi silti tarjota laadukkaita tuloksia. Vaikka polykarbonaatti on kalliimpaa, sen iskunkestävyys on parempi.

Ota huomioon sovelluksen vaatimukset. Polykarbonaatin käyttö voi aluksi olla kalliimpaa. Pitkällä aikavälillä saavutettavat suuruusluokan säästöt huoltokustannuksissa ovat kuitenkin ensiarvoisen tärkeitä.

Kaikkien materiaalien kustannukset vaikuttavat kokonaiskustannuksiin. Päätä hankkeen vaatimusten mukaan. Laatu ja kustannukset on sovitettava yhteen.

Ympäristönäkökohdat

Ympäristötekijät vaikuttavat muovisten elektroniikkakoteloiden valintaan. ABS on myös kierrätettävissä, joten se ei aiheuta saastumista.

Polykarbonaatti voidaan myös kierrättää. Valmistustoiminnalla on siis vaikutusta hiilijalanjälkeen. Ympäristöystävällisten lisäaineiden käyttö auttaa. Kierrätysmateriaalin käyttö on hyvä materiaali. Näin ollen elinkaarianalyysi on hyödyllinen väline päätöksenteossa.

Kestävien materiaalien käyttö on kestävän kehityksen tavoitteiden mukaista. Jokainen materiaali tarjoaa ympäristöystävällisiä tuotteita. Kestävyyden ja suorituskyvyn pitäisi kulkea käsi kädessä.

Mitkä ovat Custom Plastic Electronic Enclosuresin olennaiset suunnitteluelementit?

Ergonomia

Edulliset muoviset elektroniikkakotelot on suunniteltu ergonomisesti käyttäjien mukavuuden vuoksi. Mittasuhteiltaan oikeat ergonomisen käsittelyn varmistamiseksi. Niissä on kaarevat reunat, jotka keventävät painetta, kun niitä käytetään pitkiä aikoja.

Painikkeet on sijoitettu siten, että ne ovat helposti saavutettavissa. Painonjako varmistaa kuormituksen tasaisen jakautumisen, jotta vältetään väsymistä aiheuttavan rasituksen muodostuminen.

Pintakuvio tarjoaa hyvän pidon. Eri kokoiset kädet mahtuvat koteloihin. Tarkoituksenmukainen muotoilu integroituu näkymättömästi koko käyttäjäkokemukseen.

Asennusominaisuudet

Joitakin ominaisuuksia, jotka ovat todistettu räätälöidyissä muovisissa elektroniikkakoteloissa, ovat muun muassa seuraavat: monipuolinen asennus. Ruuvipäät auttavat pitämään esineen tukevasti pinnalla. Lisäominaisuuksia, kuten integroituja laippoja, havaitaan myös järjestelmän rakenteellisen eheyden parantamiseksi.

DIN-kiskoon kiinnittämistä varten on paikat. Avaimenreikäaukot helpottavat asennusta seinään. Kierreliitokset mahdollistavat helpon kokoamisen ja purkamisen aina tarvittaessa.

Upotetut vyöhykkeet suojaavat kiinnitysmekanismia ilmakehän vaikutuksilta. Näiden ominaisuuksien ansiosta kotelo voidaan sijoittaa turvallisesti ja monipuolisesti.

Ilmanvaihtoratkaisut

Ylikuumenemisen välttämiseksi asianmukainen ilmanvaihto on tärkeää räätälöidyissä muovisissa elektroniikkakoteloissa. Tuuletusaukkojen oikea sijoittelu mahdollistaa ilman asianmukaisen virtauksen talossa.

Säleikköjä ja rakoja käytetään tehokkaasti kotelon sisäisen lämpötilan säätöön. Ilmanvaihtoaukot vähentävät pölyn tunkeutumista. Sisäiset ohjauslevyt ohjaavat ilmavirran hyvin.

On myös mahdollista sisällyttää jäähdytyslevyjä lämmönsiirron parantamiseksi. Tehokas lämmönhallinta lisää komponenttien käyttöikää. Ilmanvaihdolla on ratkaiseva merkitys elektroniikkalaitteiden luotettavuuden kannalta.

Esteettinen brändäys

Räätälöidyt muoviset elektroniikkakotelot tarjoavat ainutlaatuisia brändäys- ja suunnittelumahdollisuuksia. Kiiltävät pinnat ovat ihanteellisia hyvän tulostuslaadun saavuttamiseksi. Pistekirjoituksella varustetut logot tekevät tuotemerkit paremmin tunnistettaviksi.

Mukautetut värit vastaavat yrityksen imagoa. On tärkeää huomata, että kuvioidut pinnoitteet tarjoavat tyylikkäämmän ulkonäön. Sisäisiä komponentteja korostetaan kirkkaiden lasipaneelien avulla.

Loppukäyttäjät pitävät enemmän tyylikkäästä muotoilusta. Nämä elementit yhdistyvät, jotta saadaan aikaan tyylikäs ja tunnistettava merkkituote.

Toiminnallinen integrointi

Toiminnallinen integrointi on mahdollista mukautettujen muovisten elektroniikkakoteloiden avulla. Snap-fit-mekanismit yksinkertaistavat kokoonpanoa. Piirilevyt on kiinnitetty tiukasti sisäisillä kiinnikkeillä. Liittimet ja kytkimet sijoitetaan aukkoihin. Saranoidut kannet mahdollistavat kätevän pääsyn tuotteiden sisäpuolelle.

Kaapelinhallintaominaisuudet pidetään järjestyksessä sekaannuksen välttämiseksi. Lisämoduulit on järjestetty lokeroihin, joita voidaan säätää tarpeen mukaan. Tämä integraatio tekee käyttäjän vuorovaikutuksesta hyvin koordinoitua ja laitteista täysin sopusoinnussa toimivia.

Miten varmistetaan tarkat mittaukset ja toleranssit kotelosuunnittelussa?

Tarkkuus tekniikat

Muovisten elektroniikkakoteloiden valmistus edellyttää huomattavaa mittaustarkkuutta. CNC-työstö on erittäin tarkkaa. Hienot yksityiskohdat ovat mahdollisia laserleikkauksessa. Ruiskuvalu tarjoaa suuren tarkkuuden osien valmistuksessa.

Ultraäänihitsaus on prosessi, jolla eri osat liitetään yhteen erittäin tehokkaasti. Toleranssien pitämisessä käytetään tarkkuutta vaativia työkaluja. Jokainen prosessi tarkastetaan perusteellisesti. Näillä tekniikoilla varmistetaan, että kotelon mitat ovat oikeat ja että se sopii suunnitellusti.

CAD-mallinnus

CAD-mallinnus auttaa lisäämään suunnittelun tarkkuutta. mukautetut muovikotelot elektroniikka. Mallit esittävät konkreettisia kokonaisuuksia havainnollisemmin. Kaaviomalleissa kuvataan kukin osa yksityiskohtaisesti. Pätevyysarvioinneissa tarkastellaan yhteensopivuutta ja suorituskykyä.

On myös huomattava, että parametrista suunnittelua voidaan myös helposti säätää. Monimutkaiset korkean resoluution CAD-mallit havaitsevat mahdolliset ongelmat. Digitaaliset prototyypit vähentävät virheitä. CAD mahdollistaa sen, että kaikki osat sopivat hyvin lopputuotteeseen.

Sallitut tasot

On tärkeää, että räätälöidyt muoviset elektroniikkakotelot asettaa asianmukaiset toleranssiparametrit. Osan sopivuutta valvotaan mittatoleranssien avulla. Geometrisia toleransseja käytetään kohteen muodon hallintaan. Kulmatoleransseja käytetään varmistamaan, että järjestelyt ovat oikeat.

Geometriaohjauksia käytetään ulkoasun määrittämiseen. Kullekin niistä on olemassa selkeä toleranssin määritelmä. Säännöllisillä tarkastuksilla varmistetaan sääntöjen noudattaminen. Tiukkojen toleranssien ansiosta saat erittäin tarkan ja kestävän laatikon.

Mittaustarkkuus

Siksi tarkat mitat ovat ratkaisevan tärkeitä, kun luodaan mukautettuja muovisia elektroniikkakoteloita. Sisäiset mitat voidaan mitata helposti ja tarkasti sormitaltan avulla. Mikrometrit mittaavat paksuuden erittäin tarkasti. Koordinaattimittakoneilla (CMM) voidaan tarkastaa tuotteen mitat yksityiskohtaisesti. Optisilla komparaattoreilla mitataan yleensä monimutkaisia geometrioita.

Mittausten luotettavuus helpottaa tutkimuksen luotettavuutta käyttämällä johdonmukaisia mittauksia. Mittaustietojen kirjaaminen tapahtuu ammattimaisesti. Tarkat mittaukset takaavat, että auton jokainen osa on sovitettu asianmukaisesti toisiinsa.

Yleiset virheet

Kokoonpano-ongelmat johtuvat kappaleiden virheellisestä kohdistuksesta. Yksi suurimmista väärän materiaalivalinnan aiheuttamista vaikutuksista on kestävyys. Luonnoskulmien huomioimatta jättäminen johtaa ongelmiin muotin irtoamisessa. Toleranssien kertymisen huomioimatta jättäminen johtaa sovitusongelmiin.

Riittämätön ilmanvaihto heikentää suorituskykyä. Prototyyppien poissulkeminen johtaa virheisiin suunnitteluprosessissa. On ratkaisevan tärkeää puuttua näihin virheisiin mahdollisimman varhaisessa vaiheessa kotelon suunnitteluprosessia, jotta vältytään myöhemmiltä ongelmilta.

Mitkä ovat mukautettujen koteloiden prototyyppi- ja testausprosessin vaiheet?

3D-tulostus

Tämä johtuu siitä, että 3D-tulostus on mahdollistanut mukautettujen muovisten elektroniikkakoteloiden nopean prototyyppien valmistuksen. FDM tuottaa tukevia malleja hyvin nopeasti. SLA tarjoaa korkearesoluutioisia osia. SLS takaa monimutkaiset geometriat. Jokaisessa menetelmässä käytetään tiettyjä materiaaleja.

Prototyypit vastaavat suunnittelun mittoja. 3D-tulostetuille malleille tehdään ensin sovitustesti. 3D-tulostuksen avulla virheet havaitaan jo suunnitteluvaiheessa. Siksi nopea iterointi parantaa kokonaissuunnittelun tarkkuutta.

Suunnittelun validointi

Suunnittelun validointi vahvistaa, että mukautetut muoviset elektroniikkakotelot täyttävät eritelmät. Toiminnallisella testauksella tarkistetaan suorituskyky. Ympäristötesteillä arvioidaan kestävyyttä. Lämpöanalyysissä määritetään lämmönsiirto. Lujuustestit varmistavat, että rakenne on vankka.

Sähköisellä testauksella tarkistetaan, että komponentit ovat yhteensopivia. Käyttäjäpalaute parantaa ergonomiaa. Tässä yhteydessä validointi auttaa varmistamaan, että kotelot täyttävät kaikki vaatimukset ennen lopullista tuotantoa.

Sovitustestaus

Sovitustestauksella varmistetaan, että räätälöidyt muoviset elektroniikkakotelot on koottu oikein. CAD-malleja verrataan prototyyppeihin. Jokainen osa on sopusoinnussa ja integroitu.

Sisäiset komponentit on järjestetty oikein. Interferenssit sallitaan läheisten toleranssien vuoksi. Snap-fit-ominaisuudet arvioidaan. Saranat ja salvat testataan. Onnistunut sovitustestaus johtaa asianmukaiseen loppukokoonpanoon.

Iteratiivinen prosessi

Se parantaa mukautettuja muovisia elektroniikkakoteloita iteratiivisesti. Ensimmäiset prototyypit paljastavat suunnitteluongelmat. Palaute johtaa muutoksiin. Iterointi parantaa joitakin näkökohtia. Suunnitteluun tehdyt muutokset testataan uudelleen. Useat syklit mahdollistavat järjestelmän parhaan mahdollisen suorituskyvyn.

Jatkuva parantaminen vähentää virheitä. Iteratiivinen prosessi auttaa hiomaan kotelosuunnittelua ennen massatuotannon aloittamista.

| Vaihe | Työkalut/tekniikat | Kesto | Tarkkuus | Kustannukset | Joustavuus |

| 3D-tulostus | FDM-, SLA- ja SLS-tulostimet | 1-3 päivää | Korkea muodon osalta | Kohtalainen | Korkea, nopeat muutokset |

| Suunnittelun validointi | CAD-ohjelmistot, simulaatiot | 2-4 päivää | Korkea toiminnon osalta | Alhainen tai kohtalainen | Kohtalainen, yksityiskohtainen |

| Sovitustestaus | Mock-upit, fyysiset mallit | 1-2 päivää | Kohtalainen | Kohtalainen | Kohtalainen |

| Iteratiivinen prosessi | Useita iteraatioita, palautesilmukoita | Vaihtelee, jatkuva | Korkea, paranee ajan myötä | Vaihtelee, kumulatiivinen | Korkea, mukautuva |

Taulukko mukautettujen koteloiden prototyyppi- ja testausprosessin vaiheista!

Mitkä ovat parhaat käytännöt EMC/EMI-suojauksen varmistamiseksi muovikoteloissa?

EMC/EMI-vaikutus

Tietoisuus EMC/EMI-vaikutuksista on elintärkeää räätälöidyissä muovisissa elektroniikkakoteloissa. Sähkömagneettiset häiriöt haittaavat laitteiden toimintaa. Radiotaajuushäiriöt vaikuttavat signaalien laatuun. Piirin ulkopuoliset häiriölähteet aiheuttavat sähköpiireissä kohinaa.

Sisäiset näkökohdat tuottavat häiriösignaaleja. Asianmukainen suojaus estää häiriöt. EMC-standardien noudattaminen lisää luotettavuutta. Erityisesti sähkömagneettista herkkyyttä ja päästöjä vähennetään merkittävästi suunnittelun avulla.

Suojaustekniikat

Asianmukaiset suojausmenetelmät parantavat räätälöidyt elektroniikkakotelot muovi. Metallipinnoitteet toimivat eristeenä sähkömagneettisille aalloille. Johtavat maalit tarjoavat pintasuojaa. Häiriöitä hälventävät upotetut metalliverkot.

Herkillä alueilla käytetään suojakalvoja. Sisäiset osastot eristävät komponentit. Asianmukainen maadoitus vähentää sähkömagneettista häiriötä. Nämä menetelmät tarjoavat luotettavan suojan sähkömagneettisia häiriöitä vastaan.

Vaatimustenmukaisuuden testaus

EMC-vaatimustenmukaisuuden testauksella varmistetaan, että mukautetut muoviset elektroniikkakotelot ovat EMC-standardien mukaisia. Vaatimustenmukaisuutta edeltävä testaus paljastaa mahdolliset vaatimustenvastaisuudet. Säteilypäästötesteillä määritetään laitteen ulkopuolelta tulevat häiriöt.

Päästötesteissä arvioidaan voimajohtomelua. Häiriönsietokokeissa määritetään kyky suojautua ulkoisilta vaikutuksilta. Jokainen testi vahvistaa vaatimustenmukaisuuden. EMC-suorituskykytesteillä vahvistetaan, että kotelo toimii tehokkaasti.

Pinnoitteet ja tiivisteet

Pinnoitteita ja tiivisteitä voidaan käyttää parantamaan räätälöityjen muovisten elektroniikkakoteloiden EMC/EMI-suojausta. Johtavat pinnoitteet tarjoavat hyvän suojauksen. Nikkeli-, hopea- tai kuparikerrokset tarjoavat hyvän johtavuuden. EMI-tiivisteet tiivistävät kotelon saumat.

Elastomeeriset tiivisteet säilyttävät joustavuuden. Sisäpinnat on suojattu suojamaaleilla. Asianmukainen käyttö johtaa tehokkuuteen. Nämä osat auttavat välttämään sähkömagneettisia häiriöitä.

Sisäiset rakenteet

Sisäiset rakenteet ovat olennaisesti kriittisiä komponentteja EMC/EMI-suojauksen tarjoamisessa räätälöityihin muovisiin elektroniikkakoteloihin. Herkät piirit erotetaan osastoituihin osastoihin. Maatasot vähentävät kohinaa. Suodatinkondensaattorit minimoivat häiriöt.

Korkeataajuuskomponentit eristetään suojausesteiden avulla. Komponenttien oikea sijoittelu vähentää riippuvuutta. Nämä suunnittelustrategiat auttavat saavuttamaan sisäisen ja ulkoisen sähkömagneettisen yhteensopivuuden. Tehokkaat sisäiset rakenteet lisäävät koko laitteen suorituskykyä.

Päätelmä

Yhteenvetona voidaan todeta, että räätälöidyt muoviset elektroniikkakotelot vaatii strategiaa. Kaikki näkökohdat ovat elintärkeitä aina siitä, miten mittaamme asioita ja miten olemme vuorovaikutuksessa muiden kanssa. Asianmukainen EMC/EMI-suojaus on säilytettävä. Konsultoi parhaita saadaksesi parasta. Käy osoitteessa PLASTICMOLD lisää tietoa. Hallitse kotelosuunnitelmasi jo tänään. Tee se jo tänään saadaksesi laadukkaimmat tulokset.