¿Para qué se utilizan las tapas de plástico?

Muchas industrias no pueden estar completas sin tapas de plástico que desempeñan funciones de protección y acabado de tuberías, tubos y otros materiales con holguras en los extremos. Protegen los productos del polvo, los residuos y el medio ambiente, aumentando así la longevidad y el aspecto del producto. Los tapones de plástico están disponibles en varios diseños y tamaños, e incluso pueden adquirirse en tamaños personalizados. En este artículo veremos su aplicación, cómo se fabrican y las ventajas e inconvenientes del uso de plásticos en estas aplicaciones.

¿Qué son las tapas de plástico?

Los tapones de plástico son cierres moldeados que cubren los extremos de tuberías, tubos y otras piezas cilíndricas. Estas tapas, cuando existen, pueden ser de diferentes diseños, desde pequeñas a grandes, y normalmente están diseñadas para proteger el interior del elemento contra contaminantes, humedad o daños mecánicos. Además, estas tapas de plástico se fabrican con polietileno, polipropileno o PVC. Además, varían en tamaño y uso según la aplicación y las dimensiones del manguito.

Diferentes tipos de tapas de plástico

A continuación se indican distintos tipos de tapas de plástico;

1. Tapas estándar

Mecanismos de cobertura fundamentales que se producen para sellar los extremos abiertos de las tuberías del polvo, la suciedad y otros elementos indeseables. Se utilizan con frecuencia en construcción, fontanería y mobiliario para cubrir cosas de forma rápida y firme. Dan un aspecto pulcro y ayudan a minimizar los casos de riesgo de que las personas resulten heridas por bordes afilados.

2. Tapones roscados

Las tapas con rosca interna se acoplan directamente a los tubos roscados, lo que proporciona al sistema una mayor seguridad contra las fugas, al tiempo que mantiene un ajuste perfecto. Se utilizan mucho en fontanería, automoción y aplicaciones industriales donde la sujeción es crítica. Además, han demostrado ser capaces de soportar diferencias de presión y están fabricadas para mantenerse firmes y seguras a pesar de las condiciones más erráticas.

3. Tapones a presión

Manguitos que pueden deslizarse en los extremos de los tubos sin ningún tipo de ajuste a presión, retenidos únicamente por sus estrías internas o externas. Funcionan mejor en condiciones que impliquen la protección temporal de los productos, ya sea en almacenamiento, transporte o montaje. Gracias a ello, se pueden manejar y desenroscar fácilmente, y resultan muy prácticos, ya que se adaptan fácilmente a varios diámetros de tubo.

4. Tapas flexibles

Se trata de mangueras flexibles fabricadas con plásticos blandos estirables diseñadas para ajustarse a diversos diámetros de tubo, lo que las hace adecuadas para formas o dimensiones irregulares. Su uso más frecuente en embalajes y casos específicos en los que se desea un ajuste de tolerancia estrecha minimiza el movimiento y los daños asociados durante el transporte.

5. Tapas y tapones cónicos

La forma acampanada reducida también ayuda a que el dispositivo se ajuste tan bien a varios tubos u orificios adecuados y, al mismo tiempo, se pueda retirar rápidamente. Estos tapones se emplean habitualmente en las industrias de enmascarado, pintura y revestimiento como tapones protectores de superficies durante las fases de acabado; no se funden ni corroen con el calor ni la exposición a productos químicos.

6. Tapones de alta temperatura

Este tipo de tapa suele ser de silicona o de un determinado polímero, ya que estos materiales son resistentes al calor y seguros para su uso en aplicaciones de alta temperatura, como el recubrimiento en polvo y el chapado. Se encuentran con frecuencia en industrias que protegen materiales delicados contra el calor, lo que se ve correspondido por su gran resistencia para soportar lo peor.

Tabla de tamaños de tapas de plástico

Aquí tiene una tabla detallada para la guía de diferentes tamaños de tapas de plástico;

| Diámetro de la tubería (pulgadas) | Diámetro del tubo (mm) | Espesor de pared (pulgadas) | Diámetro exterior de la tapa (pulgadas) | Diámetro interior de la tapa (pulgadas) | Sugerencias de uso/aplicación |

| 0.5″ | 12,7 mm | 0.065″ | 0.6″ | 0.5″ | Tubos pequeños y protección contra la luz |

| 1″ | 25,4 mm | 0.1″ | 1.1″ | 1″ | Tubos de uso general, protección moderada |

| 1.5″ | 38,1 mm | 0.1″ | 1.6″ | 1.5″ | Tubos de resistencia media, uso interior y exterior |

| 2″ | 50,8 mm | 0.15″ | 2.15″ | 2″ | Fontanería y aplicaciones estructurales |

| 2.5″ | 63,5 mm | 0.2″ | 2.7″ | 2.5″ | Tuberías resistentes, entornos industriales |

| 3″ | 76,2 mm | 0.25″ | 3.15″ | 3″ | Tubos grandes, entornos de alto impacto |

| 4″ | 101,6 mm | 0.3″ | 4.3″ | 4″ | Tuberías exteriores, protección contra la suciedad |

| 6″ | 152,4 mm | 0.35″ | 6.4″ | 6″ | Tuberías grandes, uso exterior o industrial |

| Tapas a medida | Variable | Variable | Personalizable | Personalizable | Para aplicaciones especializadas, ajustes únicos |

Proceso completo de fabricación de tapas de plástico

Los tapones de plástico se fabrican mediante un proceso largo y meticuloso para garantizar que cada tapón sea funcional y visualmente atractivo. He aquí un desglose de cada paso del proceso de producción:

Diseño y preparación de moldes

El proceso comienza con el diseño de la tapa, en función de su tamaño, forma y función prevista. Estas especificaciones pueden incluir si el tapón será roscado, tendrá un acabado liso o tendrá un color o textura determinados. Una vez finalizado el diseño, se prepara un molde a medida. Los moldes suelen ser de acero de alta resistencia o de aleaciones como el aluminio fundido, debido al calor y la presión que se aplican durante el proceso. Directamente del molde, éste crea la forma y el estilo del tapón deseado a partir del plástico fundido.

Selección de materiales

Los diferentes materiales plásticos son apropiados para el uso del tapón dependiendo de su función prevista y su longevidad.

- El polietileno (PE), el polipropileno y el cloruro de polivinilo (PVC) son los más utilizados en los envases. Cada uno tiene propiedades distintas:

- También se estiran con facilidad, son muy resistentes a los impactos y resultan útiles en gorras que puedan sufrir un uso rudo.

- Una de las ventajas del PP es su resistencia química y rigidez; es bueno para tapones que puedan entrar en contacto con aceite, ácido o cualquier producto químico.

- El PVC es un material resistente en cualquier aplicación, ya que soporta fácilmente los efectos de la luz ultravioleta. La elección del material depende principalmente de las condiciones de trabajo del tapón, la flexibilidad requerida, su coste y la vida útil prevista.

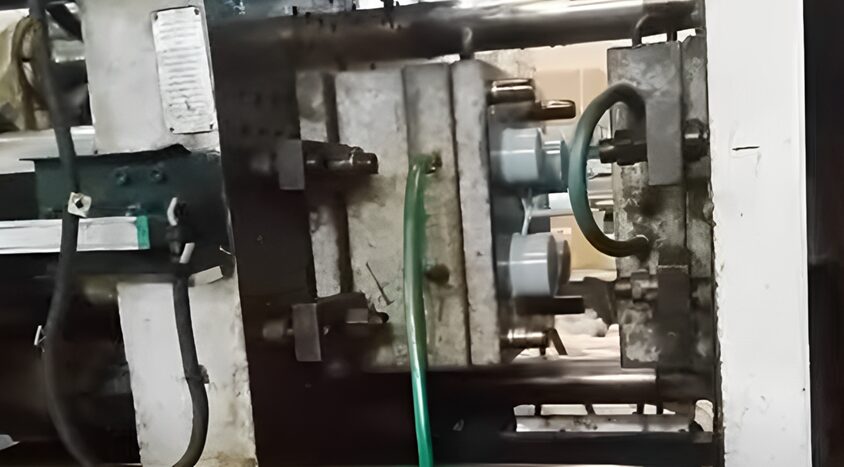

Moldeo por inyección

En este paso, el material elegido, es decir, el plástico, se funde en estado líquido y se llena un molde en una máquina de moldeo por inyección. La presión es alta para dar forma al plástico fundido en el molde. Una vez lleno el molde, se deja enfriar el plástico. Esta etapa da a la pieza su forma adecuada, tras lo cual se expulsa la pieza.

Acabado y control de calidad

En el proceso posterior al moldeado, los tapones pueden someterse a tratamientos adicionales para conseguir un aspecto y una funcionalidad más atractivos. Entre los acabados más comunes se incluyen:

- Suavizado de bordes: Se trata de bordes finos y sedosos que no presentan aristas cortantes ni fragmentos procedentes del proceso de moldeado, para garantizar la mejor y más segura esquina.

- Texturizado de superficies: Pueden construirse estructuras adicionales para mejorar la eficiencia o incorporar elementos estéticos.

- Colorear o marcar: Hay ciertos tipos de gorras en los que se añade una decoración de color, un logotipo o un etiquetado según la demanda del cliente. Posteriormente, se realizan controles de calidad para comprobar que cumplen todas las especificaciones exigidas en las tapas. Esto incluye la calidad dimensional, la consistencia y el aspecto general, para garantizar que no haya imperfecciones en el producto que puedan afectar a su rendimiento.

Envasado y distribución

Tras pasar el proceso de inspección, los tapones se empaquetan y quedan listos para su envío. Si la cantidad del pedido es elevada o el cliente tiene peticiones especiales sobre cómo quiere que se le entreguen los tapones, éstos pueden envasarse a granel o de uno en uno. A continuación, se venden a minoristas, clientes industriales u otros consumidores que los necesitan para diversos usos.

¿Para qué se utilizan las tapas de plástico?

He aquí algunos puntos en los que podemos utilizar tapas de plástico;

1. Protección contra contaminantes

Los tapones de plástico se utilizan mucho para proteger los extremos abiertos de tuberías, tubos y varillas contra el polvo, la suciedad, la humedad y otras propiedades del entorno. Algunas de estas propiedades son la protección de las superficies internas para evitar que se ensucien o se dañen durante el almacenamiento o el transporte.

2. Prevención de daños

Los tapones ayudan a proteger los extremos expuestos de los tubos y tuberías de daños mecánicos. Protegen estas superficies de golpes, rasguños o cualquier otro daño que pueda comprometer de algún modo la resistencia o durabilidad de dicha superficie en el futuro.

3. Medidas de seguridad

Los tapones de plástico suavizan los bordes expuestos que puedan estar levantados o incompletamente redondeados, aumentando así la seguridad de cualquier zona en la que entren en juego tubos o tuberías. Esto es especialmente cierto en las instalaciones de construcción y producción, donde es fácil sufrir un corte mientras se trabaja.

4. Sellado para almacenamiento

En tuberías y tubos, se suelen colocar tapones de plástico en sus extremos para protegerlos de la humedad cuando están almacenados, ya que ésta puede provocar corrosión u otras formas de degradación. Este sellado desempeña un papel importante en la protección de los materiales en su uso y durabilidad en particular, en condiciones exteriores o en zonas con alta humedad.

5. Acabado estético

Los extremos cortados de las alfombras también son una ocasión en la que se utilizan tapones de plástico, ya que añaden el aspecto final totalmente pulido que ofrece funcionalidad y durabilidad Muchos otros casos en los que se pueden ver tapones de plástico utilizados en muebles y productos de consumo. En primer lugar, pueden mejorar el aspecto general de los productos, ya que muchos de ellos necesitan un corte lateral para crear un borde final, que puede convertirse en una buena marca y resultar atractivo para los compradores.

6. Facilitar el montaje

El encerramiento temporal de componentes antes de pasar a otra sección puede realizarse encerrando el producto con tapas de plástico en las líneas de producción. Esto puede reducir los ciclos de fabricación, ya que la manipulación de los materiales y el transporte de las piezas pueden realizarse de forma que no haya riesgo de contaminación o daños.

7. Aplicaciones personalizadas

La mayoría de las industrias aplican tapas de plástico que también se desarrollan para ajustarse a un tamaño y forma específicos o cumplir una función concreta. En algunos casos pueden conservar características especiales, por ejemplo, pueden utilizarse para aislar cables eléctricos, o pueden cumplir determinadas normas necesarias en la industria del automóvil, la fontanería o la construcción.

Guía de diseño de tapones de plástico a medida y tapones de plástico para tubos

La creación de tapas de plástico a medida implica tener en cuenta;

- Selección de materiales: Seleccione en función del nivel de espesor deseado, la resistividad a las altas temperaturas y los disolventes químicos.

- Ajuste y funcionalidad: Sólo puede cubrir la cabeza sin comprometer el objetivo de proteger del frío o de la lluvia.

- Color y marca: Los colores o logotipos opcionales mejorarán la imagen de marca o ayudarán a distinguir el producto en cuestión.

- Forma y textura: Tener los bordes redondeados o biselados mejora la seguridad así como el aspecto del producto de aluminio, las texturas estriadas mejoran el agarre en las superficies de aluminio.

- Factores medioambientales: Los que vayan a llevarse en el exterior pueden requerir protección UV o materiales recubiertos o más gruesos.

Ventajas de las tapas de plástico

Estas son algunas de las ventajas de las tapas de plástico personalizadas;

- Rentable: Las materias primas utilizadas en la fabricación del producto son baratas, lo que las hace aptas para diferentes usos.

- Ligero: Al ser ligeras, las tapas de plástico no afectan al peso total del producto final. Pero cabrá fácilmente para el transporte y la instalación.

- Versátil: Los hay de muchas formas y tamaños y con posibilidades de personalización.

- Duradero y de larga duración: Resistente y duradero frente a la variedad medioambiental.

- Opciones ecológicas: Se pueden crear diseños estéticamente agradables a partir de materiales reciclados y contribuir a la conservación del medio ambiente.

Limitaciones de las tapas de plástico

Las tapas de plástico también ofrecen algunas limitaciones, como;

- Sensibilidad al calor: En el caso de algunos plásticos, cuando se exponen a altas temperaturas cambian de forma.

- Menos duradero que el metal: En condiciones muy severas de temperatura, utilizan el metal con frecuencia.

- Sensibilidad UV: Las tapas de plástico pueden estropearse si se exponen mucho tiempo a la luz solar.

- Flexibilidad limitada para plásticos rígidos: No son lo suficientemente versátiles para aplicaciones en las que se necesita flexibilidad, sobre todo en caso de flexión extrema.

- Preocupaciones medioambientales: La gente debe reciclar los plásticos porque si no lo hace, perjudica al medio ambiente.

Conclusión

En conclusión, los tapones de plástico son herramientas versátiles en muchas industrias porque proporcionan protección, apariencia y marca a tuberías, tubos y productos con extremos abiertos. Debido a su asequibilidad, robustez y adaptabilidad, las baldosas de hormigón producidas son adecuadas para su uso en muchos sectores. Tienen sus inconvenientes, pero si se utiliza un diseño claro y se eligen bien los materiales, pueden optimizarse. Para fines que van desde proteger equipos delicados hasta marcar un acabado en las mercancías, las tapas de plástico ofrecen soluciones eficaces en todos los ámbitos. Por tanto, si busca un fabricante de tapas de plástico, pida su presupuesto ahora.

Sincere Tech es uno de los 10 mejores molde de inyección de plástico fabricantes en China que ofrecen molde de inyección de plástico personalizado y piezas de moldeo, diseño de piezas y diseño de moldes, herramientas de fundición a presión, mecanizado CNC, montaje y entrega.

Preguntas frecuentes

¿De qué están hechas las tapas de plástico?

Normalmente, las tapas de plástico se fabrican con polietileno, polipropileno o PVC, principalmente porque estos materiales son bastante rígidos y elásticos.

¿Se pueden personalizar las tapas de plástico?

También es posible encargar tapas especiales de plástico que se fabricarán según dimensiones, colores o formas específicas.

¿En qué medida son reciclables las tapas de plástico?

Algunas empresas emplean plásticos renacidos, pero los tapones no biodegradables pueden dañar el medio ambiente si no se eliminan adecuadamente.

¿Para qué industrias sirven las tapas de plástico?

Algunos ejemplos de aplicaciones son artículos de construcción, artículos de automoción, muebles, artículos domésticos y electrónica. En estos casos, las tapas de plástico se incorporan con fines protectores y estéticos.

¿Pueden colocarse tapones de plástico en los tubos, en el exterior?

Algunas tapas de plástico se fabrican con protección UV incorporada y otras características de protección medioambiental, pero la elección del material es vital si las tapas van a utilizarse en el exterior.

¿Cuáles son los factores más importantes a la hora de elegir el tamaño de las tapas de plástico?

Determine el diámetro del tubo o tubería y coloque el cilíndrico en la medida correspondiente para que encaje correctamente.

¿Se pueden reciclar las tapas de plástico?

De hecho, es cierto que el plástico tapas tienen margen de reutilización, sobre todo cuando son resistentes y están en las condiciones reales en que se retiran.

Dejar una respuesta

¿Quiere participar en el debate?No dude en contribuir.