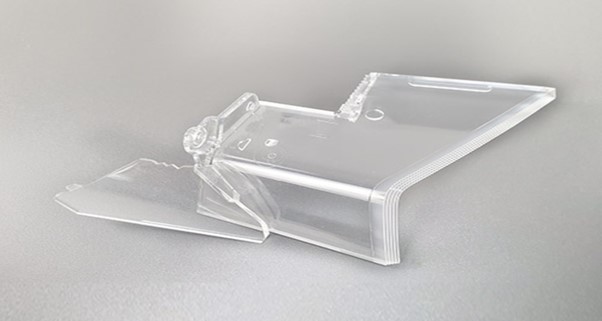

Moldeo por inyección de plástico transparente

La creación de piezas de moldeo por inyección de plástico transparente implica tareas complejas que difieren de las implicadas en el moldeo por inyección con materiales no transparentes. La selección de los materiales afecta a sus propiedades, al proceso de producción y al producto final. Trabajar con materiales no transparentes puede tapar algunos defectos hasta cierto punto, pero para el moldeo por inyección transparente, la precisión de los procesos de diseño y fabricación debe ser impecable.

Sin embargo, es importante tener en cuenta que la planificación y la preparación son cruciales en el proceso de moldeo por inyección de plástico transparente antes de entrar en los detalles de los materiales utilizados. Esto implica una preparación adecuada de las materias primas, una máquina de moldeo por inyección especial, una calibración adecuada del equipo, un molde de inyección de plástico transparente adecuado y procedimientos de moldeo adecuados, que son cruciales en la producción de piezas moldeadas por inyección de plástico transparente.

Cuando se practica el moldeo por inyección transparente, el primer criterio es la capacidad de ver las partículas. A diferencia de los plásticos opacos, los plásticos transparentes no ocultan los posibles defectos de moldeo. De ahí que sea crucial mantener todas las áreas del ciclo de producción lo más limpias posible para conseguir la mejor calidad del producto final de plástico transparente. El almacenamiento adecuado de los materiales es crucial para evitar la contaminación y garantizar la alta calidad de las materias primas.

Tras la fabricación de productos moldeados por inyección de plástico transparente, el embalaje desempeña un papel crucial para proteger las piezas transparentes de arañazos o empañamientos superficiales.

Selección de materiales para el proceso de moldeo por inyección de plástico transparente

A la hora de elegir los materiales para los paneles translúcidos y moldeo por inyección transparente, varias opciones ofrecen ventajas distintas:

Acrílico (PMMA)

Este material versátil permite el moldeo por inyección de productos tanto transparentes como coloreados. Los equipos de exterior, los dispositivos de iluminación y los artículos decorativos utilizan ampliamente el acrílico debido a su no toxicidad, su resistencia a los arañazos y su resistencia a los rayos UV. Sin embargo, la rigidez del acrílico y su naturaleza quebradiza requieren un secado adecuado para evitar la humedad, que afecta al proceso de moldeo y al producto final. Ir a la Moldeo por inyección de acrílico para obtener más información sobre el moldeo de PMMA.

Polietileno de alta densidad (HDPE)

Una ventaja del HDPE es su resistencia a los rayos UV y su capacidad para moldearse en piezas translúcidas. Es más resistente a la rotura que el acrílico y es relativamente más barato; de ahí que sea adecuado para su uso en recipientes, botellas y tuberías, entre otros. Sin embargo, debido a su resistencia al impacto relativamente baja, no recomendamos el HDPE para aplicaciones de alta presión.

Policarbonato (PC)

El policarbonato es transparente, resistente a los rayos UV y más resistente a los impactos que el acrílico. La ropa de seguridad, las ventanas, los contenedores y otras aplicaciones que exigen una gran resistencia a los impactos y transparencia utilizan mucho el policarbonato (PC). Al igual que el acrílico, el PC también requiere secado antes del moldeo por inyección para un rendimiento óptimo. Más información moldeo por inyección de policarbonato.

Polieterimida (PEI)

El PEI es un material de alto rendimiento que presenta una excelente resistencia a los rayos UV, al calor y a los entornos químicos. Las aplicaciones de alto rendimiento, como los instrumentos médicos, las piezas de automóvil y los componentes aeroespaciales, lo utilizan ampliamente, ya que desean sus altas prestaciones mecánicas y sus características térmicas. Sin embargo, debido a su elevado coste y a la necesidad de procesos de fabricación especializados, como el uso de moldes de acero, el PEI es más apropiado para aplicaciones que requieren altas prestaciones.

Polipropileno (PP)

El PP es un material muy útil que se caracteriza por su flexibilidad, conductividad eléctrica y estabilidad química. Numerosas industrias lo utilizan para aplicaciones como tejidos, envases, electrónica y usos químicos. Debido a su característica de bisagra, el PP destaca en aplicaciones que exigen flexibilidad y resistencia, sin la expectativa de soportar carga alguna.

Goma de silicona líquida (LSR)

La LSR es un material biocompatible con una excelente estabilidad térmica, química y eléctrica. Los equipos médicos, las piezas eléctricas y las industrias de fabricación de automóviles la aplican ampliamente cuando la resistencia y la eficacia son cruciales. Debido a su flexibilidad y a sus características mejoradas, la LSR es muy adecuada para aplicaciones en las que se requiere un moldeo de gran precisión y un alto rendimiento.

Goma de silicona óptica (OLSR)

Se trata de un material avanzado que se utiliza para mejorar la transmisión de la luz y la claridad de las piezas ópticas. El OLSR presenta características superiores de no ceder, lo que lo convierte en una opción adecuada para instalaciones exteriores y otras aplicaciones sometidas a condiciones climáticas extremas. Debido a su buena estabilidad de transmitancia óptica a lo largo del tiempo, el OLSR es adecuado para piezas ópticas claras en las que la transmisión de la luz es importante.

Todos estos materiales tienen sus propias ventajas y dificultades en lo que respecta al moldeo por inyección transparente, y son adecuados para su uso en diferentes aplicaciones de diversos sectores. Para producir piezas moldeadas transparentes de alta calidad, rendimiento y apariencia, consideramos y aplicamos cuidadosamente la elección de materiales, el diseño y las técnicas de fabricación.

Polietileno (PE)

El petróleo se somete a exposición al calor y la presión para crear HDPE, un tipo de termoplástico. Aunque el acrílico tiene sus ventajas, el HDPE es resistente a los rayos UV, increíblemente versátil y fácil de moldear. La producción a gran escala de productos como botellas, tuberías y contenedores suele utilizar HDPE por sus ventajas y costes de fabricación relativamente más bajos.

Resinas elastoméricas

El TPR, una resina elastomérica, es una mezcla de plástico y caucho que se procesa fácilmente mediante moldeo por inyección. El TPR se utiliza en productos como dispensadores de fluidos, mangueras flexibles, catéteres y equipos que deben ser resistentes a líquidos como los ácidos. Debido a su flexibilidad y capacidad para soportar condiciones duras, estas aplicaciones prefieren el TPR.

Poliuretano termoplástico (TPU)

El poliuretano termoplástico (TPU) se caracteriza por su gran resistencia a la tracción y al desgarro, su suavidad y su elasticidad. Esto hace que el TPU sea adecuado para su uso en el desarrollo de productos que necesitan tener un tacto firme y, al mismo tiempo, ser cómodos de sujetar. A pesar de su mayor coste en comparación con otras resinas, los fabricantes utilizan ampliamente el TPU para crear piezas con atributos similares al caucho.

Problemas comunes con los moldes de inyección transparentes

Algunos de los defectos comunes que se evidencian en las piezas de moldeo por inyección de plástico transparente y sus posibles soluciones son los siguientes:

Las piezas de plástico transparentes son vulnerables a distintos tipos de defectos durante el proceso de moldeo. Es importante conocer estos defectos y saber cómo evitarlos para fabricar productos transparentes de alta calidad. He aquí algunos de los defectos más comunes y sus respectivas soluciones:

1. Trampas de aire

Con frecuencia, las bolsas de aire se bloquean en la resina durante el moldeo, un fenómeno que será visible en el producto final. Esto suele deberse a una mala ventilación o a una baja presión durante la inyección del material.

Solución: Mejorando el diseño del molde para incorporar los canales de ventilación correctos y aumentando la presión de inyección, podemos reducir las trampas de aire y aumentar la transparencia del producto.

2. Líneas de flujo

Las líneas de flujo, también conocidas como estrías, se forman en la superficie de las piezas de plástico transparente debido a variaciones en el flujo del material durante el proceso de moldeo por inyección. Estas líneas pueden estropear la belleza del producto.

Solución: Para minimizar las líneas de flujo y mejorar el acabado general de la superficie de la pieza de moldeo por inyección de plástico transparente, ajuste la velocidad de inyección, la presión y el diseño de la compuerta.

3. Marcas de fregadero

Las marcas de hundimiento, que son pequeñas hendiduras en la superficie de la pieza de plástico, suelen deberse a variaciones en la velocidad de enfriamiento o a un llenado incorrecto de la resina durante el proceso de solidificación.

Solución: La reducción del tiempo de enfriamiento, el control de la presión de empaquetado y la aplicación de medidas adecuadas de control de la temperatura del molde pueden contribuir en gran medida a reducir las marcas de hundimiento y mejorar la calidad de la pieza.

4. Arañazos superficiales

Los defectos superficiales, como arañazos o marcas debidas a la manipulación o expulsión de piezas moldeadas, afectan a la transparencia y al acabado superficial de los productos moldeados por inyección transparentes.

Solución: Unos procedimientos adecuados de manipulación y expulsión, agentes desmoldeantes o tratamientos superficiales pueden ayudar a evitar arañazos en la superficie y garantizar la claridad del producto.

5. 5. Bruma o nubosidad.

Diversos factores, como el secado inadecuado de la materia prima, la contaminación o el alto contenido de humedad durante el proceso de moldeo, pueden provocar la formación de vaho u opacidad en los componentes de moldeo por inyección de plástico transparente.

Solución: Para evitar la formación de bruma y obtener piezas claras y transparentes, es necesario prestar atención a la correcta manipulación y almacenamiento de los materiales, al uso de resinas secas y a las condiciones correctas de procesado.

Los fabricantes pueden producir piezas de plástico transparente con una claridad y un valor estético excelentes si corrigen estos defectos y aplican la solución adecuada.

Selección del acabado superficial y consejos de diseño para moldes de inyección transparentes

En lo que respecta a la claridad de las piezas de plástico, es muy importante elegir el acabado superficial adecuado. El lijado y pulido manuales son útiles para diseños más rugosos que no tienen detalles finos, pero no son eficaces para crear productos claros. Si la tirada de producción es baja o el prototipo o proyecto es único, el acabado SPI-A2 puede ser suficiente, sobre todo si el acabado superficial no se tiene en cuenta a la hora de evaluar un prototipo. También hemos observado que aplazar el concepto de acabado superficial hasta el nivel de producción podría suponer un importante ahorro de tiempo y costes.

Para piezas planas o casi planas transparentes, como ventanas o lentes, el mejor acabado superficial es el revestimiento de resina. Tenga en cuenta que los agentes desmoldeantes dañan la superficie de la pieza y no deben utilizarse. Es importante tener en cuenta que los plazos de entrega y los costes del acabado superficial pueden variar en función del proyecto.

Al diseñar piezas moldeadas por inyección de plástico transparentes o translúcidas deben tenerse en cuenta varios aspectos. Mantener espesores de pared constantes en toda la pieza es crucial para mantener la coherencia en la claridad. Otras consideraciones a tener en cuenta son el diseño de correderas lo suficientemente anchas y la colocación de las correderas de forma que se adapten al proceso de contracción. La ausencia de esquinas afiladas, sobre todo en los productos de PC, ayuda a evitar huecos y a que las transiciones sean más claras.

Además, el mantenimiento de una superficie lisa del molde y una refrigeración adecuada reducirán los defectos superficiales y la disminución de la claridad del plástico en moldeo por inyección de plástico transparente. Sugerimos leer más sobre el moldeo por inyección transparente para obtener recomendaciones de diseño más específicas.

Si Necesita Moldeo Por Inyección De Plástico Transparente, Entonces Sincere Tech Es La Empresa A La Que Debe Acudir.

El moldeo por inyección transparente es más crítico y necesita más atención que el moldeo no transparente cuando se trata de la producción de piezas de plástico transparente mediante moldeo por inyección. Los polímeros transparentes tienen diferentes características, como diferentes resistencias, límites de temperatura y resistencia química. Por lo tanto, estos factores deben guiar la selección del material plástico transparente más adecuado para un proyecto determinado.

Sincere Tech es uno de los 10 principales empresas de moldeo por inyección de plástico en China que se centra en ayudar a los clientes a determinar el mejor material de plástico transparente para sus piezas. Tanto si necesita ayuda con la creación de un prototipo como si tiene preguntas sobre las resinas de plástico transparente y el moldeo por inyección, nuestro equipo está preparado para ayudarle. Póngase en contacto con nosotros ahora para compartir con nosotros las especificaciones de su proyecto.