¿Qué es un molde de plástico?

Molde de plástico (molde) es una herramienta o matriz utilizada en el proceso de fabricación para crear piezas y productos de plástico. El sitio molde de plástico suele ser de metal o de otro acero duro (H13, DIN1.2344, DIN 1.2343, 2083, NAK80 o acero similar) y está diseñado para mantener el plástico fundido en una forma específica hasta que se enfríe y solidifique.

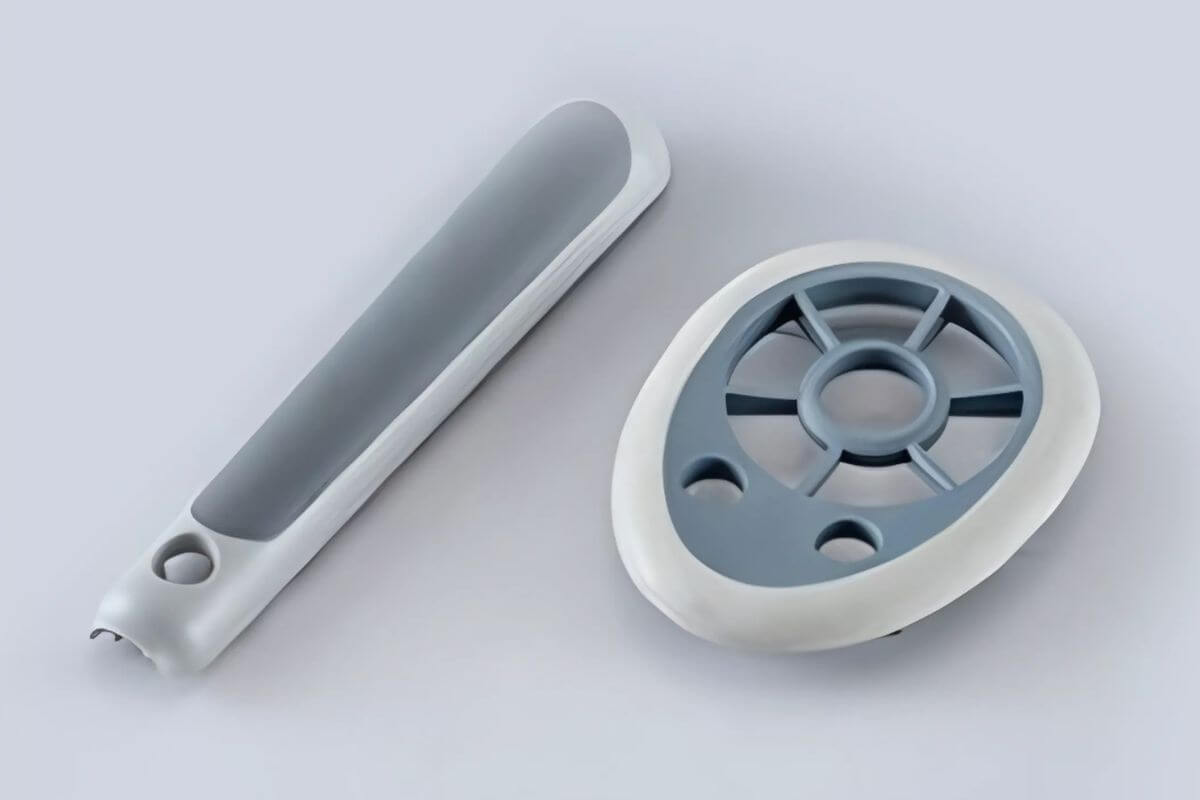

Los fabricantes de moldes de plástico suelen utilizar este proceso para fabricar millones de piezas de plástico. Estas piezas pueden tener diseños complejos y la misma forma. Con otros métodos sería difícil o imposible crearlas,Los moldes de inyección de plástico se utilizan en muchas industrias. Entre ellas se incluyen productos moldeados por inyección de plástico para automoción, industria de la construcción, , productos de aplicación doméstica, industrias del mueble, industrias electrónicas, juguetes de plástico moldeadoproductos de consumo, etc.

La fabricación de moldes de inyección de plástico es un trabajo muy complejo que debe ser fabricado por un profesional fabricante de moldes de inyección. A continuación se presentan los sencillos pasos para hacer los moldes de plástico.

- En primer lugar, el diseñador de la pieza debe crear el modelo que usted desea. También puede contratar a su proveedor de moldes de inyección para que diseñe el producto final en función de sus necesidades.

- En segundo lugar, cuando se apruebe el diseño del producto, tendrá que buscar a su fabricante de moldes para que elabore un diseño de molde completo. Una vez creado el diseño del molde, puede empezar a fabricar el molde de plástico. El plástico molde de inyección El proceso de fabricación incluye taladrado, mecanizado por espuma, corte por hilo, mecanizado CNC, electroerosión, pulido, etc.

- En tercer lugar, el último paso para fabricar un molde de plástico es el ajuste del molde. Una vez finalizada la fabricación del molde, hay que realizar el ajuste del molde. Así se comprueba si los componentes están en la posición correcta. El ajuste del molde es la única forma de comprobar la calidad del molde y mejorar cualquier posible problema de antemano.

- En cuarto lugar, una vez finalizado el montaje del molde, el proceso de moldeo por inyección puede empezar. Al principio del proceso de moldeo por inyección, lo llamamos prueba de molde. Desde la prueba del molde hasta la producción a gran escala, todavía tenemos que solucionar algunos pequeños problemas de moldeo por inyección. Debemos hacer varias pruebas de molde porque la primera suele tener algunos problemas que hay que resolver.

Después de dos o tres pruebas de molde hasta la aprobación de las muestras por parte del cliente, podríamos empezar las tiradas masivas de producción. El proceso es muy sencillo. Incluye el diseño de la pieza, el diseño del molde y la fabricación del molde. Esto ayuda a crear productos de plástico de aspecto perfecto.

Fabricación de moldes de plástico es en realidad un proceso complejo. Usted debe encontrar un fabricante de moldes de plástico profesional para hacer sus moldes de plástico.

¿Cuáles son las ventajas de la tecnología de moldes de plástico?

Estas son algunas de las ventajas de tecnología de moldes de plástico:

Alta eficacia y producción rápida

Hay muchas buenas razones por las que moldeo por inyección de plástico es famoso por ser la forma más común y exitosa de moldeado. El proceso es rápido en comparación con otros métodos. Su alto índice de producción lo hace más exitoso y asequible. La velocidad depende del tamaño y la complejidad del molde, pero sólo pasan unos 15-120 segundos entre cada ciclo.

Mayor resistencia

La resistencia es uno de los factores importantes que hay que determinar al diseñar una pieza moldeada por inyección de plástico. El diseñador necesita saber si la pieza debe ser rígida o flexible. Esta información le ayuda a ajustar las nervaduras o refuerzos. También es vital saber cómo utilizará la pieza el cliente y a qué tipo de atmósfera estará expuesta.

Encontrar el equilibrio adecuado entre las consideraciones de diseño ayudará a satisfacer las necesidades de estabilidad y resistencia de las piezas. La selección del material desempeña otro papel importante en la resistencia de la pieza.

Reducción de residuos

Al buscar un moldeo por inyección de gran volumen proveedor, es importante tener en cuenta sus esfuerzos de fabricación ecológica. Estos esfuerzos demuestran un compromiso con la sostenibilidad, la calidad y la seguridad.

Durante el proceso de moldeo se produce plástico sobrante. Busque una empresa que disponga de un sistema para reciclar el plástico sobrante. Las mejores empresas ecológicas de moldeo por inyección de plástico utilizan máquinas avanzadas para reducir los residuos, el embalaje y el transporte.

Bajos costes laborales

Los costes laborales suelen ser relativamente bajos en moldeo por inyección de plástico en comparación con otros tipos de moldeo. La capacidad de producir piezas rápidamente y con gran calidad mejora la eficacia y la eficiencia.

El equipo de moldeo suele funcionar con una herramienta mecánica de autofrenado. De este modo, las operaciones se realizan sin problemas y la producción avanza con poca supervisión.

Flexibilidad, material y color

Elegir el color y el material adecuados para un proyecto es clave para fabricar piezas moldeadas de plástico. Debido a la gran variedad de ambos, las posibilidades son casi ilimitadas. El progreso de los polímeros ha dado lugar a muchos tipos diferentes de resinas entre los que elegir.

Es importante trabajar con un moldeador por inyección que tenga experiencia con diferentes resinas y usos. Esto incluye resinas que cumplen las normas RoHS, FDA, NSF y REACH.

Para elegir la mejor resina para su proyecto, piense en algunos factores importantes. Entre ellos están la resistencia a la tracción, la resistencia al impacto, la flexibilidad, la deflexión en caliente y la absorción de agua.

Si no está seguro de cuáles son los mejores materiales para su moldes de plásticopuede comprobar materiales de moldeo por inyección. También puede ponerse en contacto con nosotros fácilmente enviando un correo electrónico a info@plasticmold.net.

¿Cuáles son las desventajas de la tecnología de moldes de plástico?

Estas son algunas de las desventajas de tecnología de moldes de plástico:

Elevados costes de inversión inicial

El moldeo por inyección de producción rápida necesita una máquina de moldeo por inyección, moldes de inyección de plásticoequipos de moldeo por inyección, otros equipos auxiliares, etc.

El coste de las máquinas de moldeo por inyección y los moldes es elevado. Esto lo convierte en una gran inversión. Por lo tanto, no es ideal para lotes pequeños.

Altos requisitos de diseño

Para producir piezas en grandes cantidades, asegúrese de que el diseño es correcto desde el principio. Si más tarde tiene que sustituir el molde por problemas de diseño, le saldrá muy caro.

Elevados requisitos de cualificación: La fabricación de artículos de molde depende de muchos factores. Esto significa que las habilidades técnicas necesarias son mayores y más difíciles de aprender.

Los operarios de máquinas de moldeo por inyección necesitan mucha destreza. Suelen requerir entre 5 y 10 años de experiencia.

Los trabajadores de diseño y producción de moldes de inyección de plástico necesitan más conocimientos técnicos. Suelen requerir entre 5 y 10 años de experiencia.

Un plazo de preproducción más largo lleva mucho tiempo.

El principal equipo para el moldeo por inyección es el molde. Sin embargo, diseñar el molde lleva mucho tiempo. Los diferentes métodos de fabricación de herramientas y las pruebas de moldes también ralentizan la producción.

Dependiendo de la estructura y el tamaño de la idea del producto, generalmente se tarda entre 25 y 40 días en hacer la molde de inyección.

Una vez que el molde de inyección de plástico está listo, a menudo se necesitan varios intentos para ajustar la configuración de la máquina de moldeo por inyección. Este proceso tiene lugar durante la fase de igualación. El objetivo es encontrar los mejores ajustes para una producción rápida. Sin embargo, esto también requiere algo de tiempo.

¿Cuándo necesita moldes de plástico?

Cuando usted tiene un diseño de producto de plástico que desea hacer en la vida o vender en el mercado, usted debe considerar el uso de tecnología de moldes de inyección de plástico. Ofrece magníficas opciones de fabricación que quizá se esté perdiendo. No importa si le preocupa la precisión, el uso de plástico en lugar de metal o el coste, esta lista puede ayudarle. Creemos que le animará a considerar de nuevo el moldeo por inyección de plástico para su producto.

Norma y precisión de las piezas

Piezas de plástico moldeadas por inyección pueden tener la alta calidad y precisión requeridas. Cuando se recurre a fabricantes de EE.UU., la precisión suele ser de 0,001 pulgadas. Las medidas de control estándar, como la certificación ISO, garantizan la alta calidad y precisión de sus piezas. Sin embargo, el precio será más elevado que en China.

Volumen de producción

Una vez que el fabricación de moldes para plástico piezas, el volumen de producción puede aumentarse o reducirse en función de las necesidades.

Coste por pieza de plástico

Tras el coste primario del molde de inyección, el coste por pieza es extremadamente bajo. La elección de la resina adecuada influirá en el coste. Sin embargo, el desgaste de la máquina y los costes de mano de obra son bajos. Esto significa que los costes por pieza son inferiores a los de otras opciones de fabricación cuando los volúmenes de producción son elevados.

Complejidad de las piezas

Los plásticos y sus moldes de inyección permiten una mayor libertad de diseño que muchas otras especificaciones de producción. Un experto empresa de moldes de plástico puede crear piezas y conjuntos de piezas que requieran menos trabajo una vez fabricadas. Esto incluye desde acabados lisos hasta diseños intrincados.

Co-inyección, sobremoldeo y doble inyección

Las piezas no tienen por qué estar hechas de un solo plástico. Moldeo de doble disparo y sobremoldeado permiten combinar dos tipos de plástico en el molde. Estos plásticos pueden tener distintas cualidades, como dureza y flexibilidad.

El moldeo por coinyección permite inyectar un polímero como núcleo de otro. Este método crea piezas más flexibles y asequibles.

Materiales y normas específicos del mercado

Tecnología de moldeo de plásticos existe desde hace mucho tiempo y dispone de las herramientas y normas necesarias para responder a los distintos mercados. Por ejemplo, si fabrica piezas médicas y necesita trazabilidad, tiene opciones. Estas opciones ayudan a garantizar que cada pieza pueda rastrearse hasta su lote.

El moldeo por inyección es un proceso utilizado en la mayoría de las producciones de plástico y es muy preferido por diferentes negocios y empresas. Esto se debe en gran medida a que es bastante eficiente y proporciona uniformidad en todos los artículos fabricados mediante este proceso.

Para obtener los mejores resultados, lo mejor es trabajar con un fabricante profesional de moldes de inyección. Ofrecen servicios de moldeo por inyección de plástico de calidad.

Este proceso requiere el uso de conocimientos especializados para asegurarse de que los productos cumplen normas estrictas. El proveedor de moldes debe elegir el mejor material. También debe crear un diseño de moldes. Por último, deben fabricar un prototipo funcional para iniciar el proceso de producción.

¿Dónde puedo encontrar la mejor empresa de moldes de plástico?

Sincere Tech es uno de los 10 mejores fabricantes de moldes en China. Ofrecemos moldes de inyección de plástico personalizados y servicios de moldeo en todo el mundo. Nuestros servicios pueden ahorrarle 40% en la fabricación de moldes de plástico y la producción. Tenemos más de 18 años de experiencia en servicios de fabricación de moldes de inyección de plástico y la comunicación fluida Inglés técnico..

100% le garantizamos el éxito de su proyecto. Quedará impresionado y satisfecho con nuestra calidad, precio y servicios. Estamos dispuestos a compartir con usted algunos de nuestros clientes para que pueda comprobar nuestra calidad y servicio. Envíenos sus requerimientos para una cotización; no perderá nada más que nuestro precio competitivo como referencia.

Para proteger su proyecto de las copias, podemos firmar un NDA para proteger su proyecto. A continuación, encontrará información sobre procesos de moldeo por inyección de plástico, técnicas, tecnología de moldeo especializada, defectos y soluciones para la resolución de problemas.

Estructura del molde de plástico

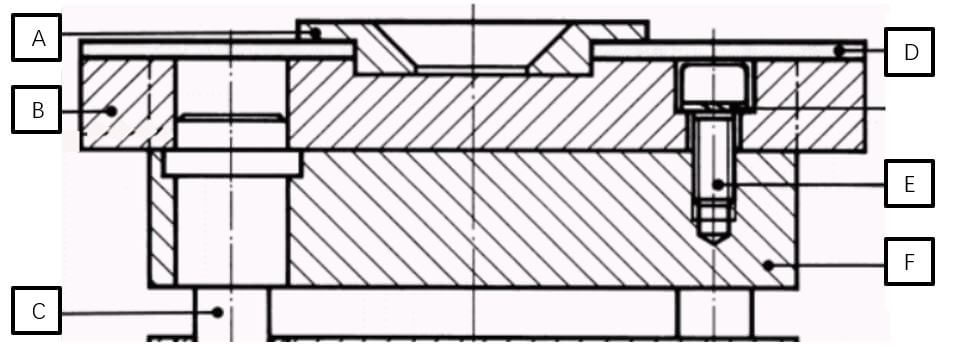

Básicamente, hay dos partes principales en el molde de inyección de plástico estructura: la cavidad del molde (mitad fija) y el núcleo del molde (mitad móvil).

En cavidad del molde (mitad de fijación) es la parte del molde que forma la forma exterior o el contorno de la pieza de plástico que se está generando. El sistema de alimentación también se encuentra en este punto.

Esta parte del molde está diseñada para definir el tamaño y la forma completos de la pieza. Se fabrica creando una impresión inversa de la pieza que se va a moldear. Para ello se utilizan máquinas CNC de alta precisión, corte por hilo, mecanizado por descarga de electrodos y otros métodos de mecanizado.

Por otra parte, el núcleo de molde de inyección (mitad móvil) forma las características y formas interiores de la pieza de plástico que se está generando. Crea la geometría interior de la pieza, como salientes, orificios, nervaduras y otras especificaciones.

En núcleo del molde se realiza a partir de impresiones inversas de la pieza. Para ello se utiliza el mecanizado CNC de alta precisión, el corte por hilo y el mecanizado por electrodos. También se utilizan otros procesos de mecanizado.

Las dos partes del mol de inyección de plásticod, la cavidad y el núcleo, se juntarán en la base del molde. Esta base de molde tiene canales de refrigeración, pasadores de expulsión, casquillos de guía, patines, casquillos de presión, tornillos de fijación y otros mecanismos. Estos mecanismos incluyen elevadores, deslizadores y otras acciones especiales.

El material para la molde de plástico depende de varios factores. Entre ellos, el tipo de plástico, la vida útil del molde y el presupuesto. Normalmente, la base del molde es de S50 C. A veces, las placas A y B son de 1.2311. El acero normal para la cavidad y el núcleo del molde será P20, 1.2738H, S136H, NAK80, 1.3444, 1.3443, H13, etc.

El moldeo por inyección de plástico requiere mucha precisión y exactitud. La estructura del molde es clave para fabricar un producto acabado de alta calidad.

En general, molde de plástico se compone de una variedad de placas de molde, insertos, bloques, correderas, elevadores y otros componentes metálicos. A molde de inyección de plástico consta de dos partes principales: la mitad fija, llamada lado de la cavidad, y la mitad expulsora, conocida como lado del núcleo. Estas partes incluyen varias placas de molde e insertos.

La cavidad se realiza mediante insertos que se ajustan a las placas del marco circundante (placas A/B). Esto facilita su mecanizado y sustitución.

inyección de moldes de plástico

En molde de inyección de plástico Los insertos de cavidad y núcleo suelen ser bloques separados. Algunos de estos bloques son de material resistente. Se insertan en placas de cavidad. Estas placas de bolsillo se mecanizan en las placas A y B. Las placas A y B también se denominan placas de retención de cavidades o núcleos.

La cavidad del molde y los insertos del núcleo están en la placa de bolsillo. Quedan por encima de la placa A/B entre 0,1 y 0,5 metros. Cuando las mitades fija y móvil estén cerradas, deje un pequeño espacio entre las placas A y B. Esto creará un ajuste excelente para los insertos de cavidad y núcleo.

La mitad fija del molde incluye (lado de la cavidad):

a: Anillo de fijación; b: placa básica (placa superior); c: pasador guía; d: placa aislante (para temperaturas de molde más elevadas o molde de canal caliente); e: tornillo de fijación; f: placa de marco o placa A (cavidad si está fabricada en macizo); véase la imagen inferior.

fijación lado media cavidad

Molde de plástico La mitad de expulsión incluye (mitad móvil/lado del núcleo):

a: casquillo de guía; b: casquillo de fijación; c: barra de soporte; d: placa inferior; e: placa de bastidor o placa B (núcleo si se fabrica en macizo); f: placa de soporte; g: barra de soporte; h: placa eyectora superior; i: placa eyectora inferior.

lado del medio núcleo móvil

Materiales para moldes de plástico

Existen muchos tipos de aceros para moldes que pueden utilizarse para fabricar moldes de inyección de plástico, como el aluminio, el acero, el latón, el cobre y muchos otros. Los materiales que se indican a continuación son algunos de los materiales de molde más comunes utilizados en la fabricación de moldes de plástico.

Acero básico, que utilizamos para fabricar moldes de plástico:

- P20 (1.2311): Se trata de un acero para moldes versátil y de baja aleación con HRC 33-38, que se utiliza mucho para moldes de inyección de volumen bajo a medio. Este acero tiene buena tenacidad y maquinabilidad. A veces se utiliza como placas A y B, y también como placas eyectoras.

- H13 (1,2344, 1,2343) o S136: Se trata de aceros de excelente resistencia al calor, que suelen utilizarse para moldes de inyección. Son necesarios para grandes volúmenes de producción y deben durar más de 1 millón de disparos. Se trata de un acero muy resistente y de baja dureza que se utiliza para requisitos de cavidad y núcleo de alta calidad. La dureza de estos aceros puede llegar a HRC 48-60 grados.

- Acero inoxidable 303: Este material es conocido por su resistencia a la corrosión y su maquinabilidad. Es adecuado para moldes utilizados en aplicaciones menos exigentes.

Acero inoxidable 420: Este tipo de acero es más duro y resistente al desgaste que el acero inoxidable 303. Se utiliza para moldes en los que la abrasión es un problema. - Aleaciones de aluminio: Algunas aleaciones de aluminio se utilizan para moldes de prototipos debido a su ligereza y buena conductividad térmica. Las aleaciones de aluminio utilizadas normalmente son 7075 y 6061.

- Aleaciones de cobre berilio: Estas aleaciones, como C17200 y MoldMAX, presentan una alta conductividad térmica y una excelente resistencia a la corrosión. Se utilizan en moldes que requieren una rápida eliminación del calor, especialmente para algunas de las nervaduras profundas, a las que no es posible añadir un canal de refrigeración o no son fáciles de enfriar durante el moldeo.

- 718H (1.2738H) y 2738HH: Se trata de aceros preendurecidos que tienen una dureza de HRC 28-40, lo que proporciona una dureza moderadamente alta y una buena maquinabilidad. Se utiliza principalmente para cavidades y machos, así como para placas de desmoldeo. La vida útil del molde de estos aceros es de alrededor de 0,5 millones de disparos o más.

Al seleccionar el acero para un molde de plásticopuede que se pregunte qué material debe utilizar. En ese caso, debe tener en cuenta algunos factores, como el tipo de material plástico que se va a moldear, el volumen de producción previsto, la vida útil necesaria del molde y consideraciones de coste. Además, el acabado de la superficie también es un factor importante a la hora de seleccionar el material de molde adecuado. Cuando tenga un proyecto que requiera un molde de plástico, encuentre fabricantes de moldes profesionales en China que resolverán sus problemas de forma rápida, correcta y a un precio competitivo.

¿Qué es la tecnología de moldeo de plásticos?

Tecnología de moldeo de plásticos es el proceso de verter plástico líquido en la cavidad de un molde o matriz para que se endurezca y adquiera una forma personalizada. Estos moldes de plástico pueden utilizarse para una amplia gama de fines. y es un proceso rentable para producir millones de productos de plástico de forma uniforme.

Normalmente existen cinco tipos de moldes: moldeo por compresión, moldeo por extrusión, moldeo por inyección, moldeo por soplado y moldeo por rotación. Examinamos los detalles de cada una de estas técnicas para que pueda decidir cuál le conviene más utilizar.

Moldeo por extrusión

Con el moldeo por extrusión, el plástico fundido y caliente se presiona a través de un orificio moldeado para fabricar una pieza de plástico alargada y con forma. Esta forma personalizable en la que se presiona el plástico líquido se conoce como matriz. Esta matriz está hecha a medida para el resultado concreto que se desea obtener. Es casi como prensar masa en una prensa para hacer galletas.

Moldeo por compresión

Esta técnica consiste en verter plástico líquido en un molde calentado y luego comprimirlo para darle la forma deseada. La alta temperatura del proceso completo garantiza la mejor resistencia en el producto final. El proceso se remata enfriando el plástico líquido para evitar que se recorte y se desmolde.

Moldeo por soplado

Con el moldeo por soplado, las piezas de plástico a medida salen con paredes finas y huecas. Esta técnica es perfecta cuando la pieza de plástico debe tener un grosor de pared uniforme. Es muy similar al proceso de soplado de vidrio.

Moldeo por inyección

Moldeo por inyección es bastante similar al moldeo por extrusión. La diferencia es que en el moldeo por inyección, el plástico fundido se inyecta directamente en un molde a medida. La inyección se realiza a alta presión para que el molde se empaquete con fuerza. Al igual que con la otra técnica, una vez que el molde está lleno, el plástico se enfría para mantener su nueva forma, luego se abre el molde y se utiliza el sistema eyector para expulsar la pieza fuera de la cavidad del molde, y después continúa el siguiente ciclo.

Moldeo rotacional

También conocida como rotomoldeo, esta técnica consiste en introducir el líquido o la resina en el molde y hacerlo girar a gran velocidad. El líquido cubre entonces uniformemente toda la superficie del molde para crear una pieza hueca con todas las paredes de grosor uniforme. Una vez que el molde se ha enfriado y el plástico líquido ha adquirido su forma fresca, se saca del molde.

El futuro de los moldes de inyección de plástico

La industria de fabricación de piezas de plástico sigue creciendo gracias a las últimas ideas y procesos. Estas técnicas creativas de moldeo por inyección de plástico ofrecen a fabricantes y empresas nuevas formas de producir piezas de plástico en serie. Estas son algunas de las nuevas innovaciones en el moldeo por inyección de plástico que pueden ayudar a su empresa y hacer que la producción sea más eficiente.

Moldeo por microinyección

A medida que avanza la tecnología, nuestros equipos y dispositivos se hacen más pequeños para facilitar su almacenamiento y manejo. Muchas empresas e industrias siguen innovando creando cada año nuevos diseños con dimensiones más compactas. Los plásticos pequeños son famosos en muchos campos, y utilizar el moldeo por microinyección es la mejor forma de satisfacer esa necesidad.

Las industrias de telefonía e informática se benefician del moldeo por microinyección, ya que utilizan moldes de plástico más pequeños para los nuevos teléfonos y aparatos informáticos. El sector médico también utiliza pequeños dispositivos médicos para los pacientes, como bombas intravenosas portátiles.

Moldeo por inyección

El proceso de moldeo por transferencia consiste en fabricar simultáneamente artículos similares moldeados por inyección. El moldeo por transferencia de inyección va un paso más allá al utilizar el proceso típico de moldeo por inyección y un émbolo para presionar la resina en dos o más moldes.

El molde se enfriaría simultáneamente y se expulsaría para acelerar el ritmo de producción. Este proceso ofrece la ventaja adicional de crear un aspecto uniforme en diferentes artículos moldeados, como los tapones de plástico para tubos.

Moldeo de espuma estructural

Una gran innovación para el moldeo por inyección es el moldeo de espuma estructural. Este proceso reúne el moldeo por inyección y el moldeo por inyección asistida por gas mediante la creación de espuma compuesta de nitrógeno gaseoso y resina plástica. La combinación se convierte en espuma al inyectarse y se expande. El resultado es un interior de espuma y una cubierta de material plástico duro.

Esta combinación de espumas facilita la realización de formas duras y el acceso a pequeñas partes del molde. Además, crea un plástico potente. El interior del plástico es hueco, mientras que el exterior es potente y detallado, según el molde.

Moldeo por inyección asistida por gas

Ciertos moldes de inyección tienen diseños duros y poco espacio para rellenar. Estos pequeños espacios dificultan el moldeo de una pieza de plástico completa, ya que es posible que la resina no llegue a ella. Moldeo por inyección asistida por gas se asegura de que la resina llegue a las partes pequeñas del molde inyectando gas a presión en el fluido mientras la resina se enfría.

El gas se liberará una vez finalizado el enfriamiento, y la pieza saldrá del molde. Esta innovación en el moldeo por inyección de plásticos es una forma extraordinaria de fabricar piezas de plástico duro y asegurarse de que la superficie de plástico sea potente, ya que el gas hace que se expanda.

¿Qué tipo de materiales se utilizan en la tecnología de moldeo de plásticos?

El moldeo por inyección de plásticos es compatible con multitud de materiales plásticos, por lo que sus productos son habituales en todas las industrias y hogares. Es prácticamente imposible abarcarlos todos en un solo artículo. Hemos seleccionado los más famosos.

Acrílico (PMMA)

El poliéster, más conocido como acrílico, es un material termoplástico que posee una resistencia mecánica perfecta, es ligero y tiene un aspecto transparente y transparente. Aunque no es dúctil, tiene la mejor resistencia a la rotura.

Además, uno de sus mayores puntos fuertes es su facilidad de mecanizado. Tras el moldeo por inyección, las piezas acrílicas son fáciles de acabar y modificar. ir a Moldeo por inyección de PMMA para saber más.

El PMMA presenta algunos inconvenientes. En primer lugar, es propenso a rayarse, lo que no sólo afecta a su claridad, sino también a su aspecto completo. Además, el PMMA tiende a acumular grasas y aceites, lo que afecta aún más a sus propiedades de superficie y claridad. Por último, se comporta mal a altas temperaturas.

Acrilonitrilo butadieno estireno (ABS)

El ABS es uno de los materiales de moldeo por inyección más famosos. Tiene la mejor dureza y resistencia, resistencia química, resistencia al impacto, aceites y bases. Es totalmente opaco y puede moldearse por inyección en muchos colores. Además, el ABS es bastante barato en comparación con otros materiales de moldeo por inyección de plástico de esta lista. más información Moldeo por inyección de ABS.

abdominales

Policarbonato (PC)

El PC tiene una dureza, una resistencia a los impactos y una resistencia a la rotura extraordinarias. Tiene un aspecto transparente. Además, tiene el deseable estándar de mantener sus características mecánicas y buscar un amplio rango de temperaturas. Así, funciona bien en atmósferas de alta temperatura.

Tiene una claridad óptica notable, a menudo mejor que el vidrio. Esto lo convierte en un material de moldeo por inyección muy famoso para fabricar viseras de cascos, gafas y pantallas protectoras de máquinas. más información moldeo por inyección de policarbonato.

Poliestireno (PS)

El PS es uno de los pocos materiales de moldeo por inyección muy famosos. Es sorprendentemente ligero, tiene reacciones químicas, resiste la humedad y es muy perfecto para el moldeo por inyección debido a su contracción térmica uniforme dentro del molde.

El PS se utiliza para fabricar artículos como electrodomésticos, juguetes, contenedores, etc. También goza de una posición única en la industria de equipos médicos, ya que no se degrada con la radiación gamma, la técnica inicial para esterilizar equipos médicos. Así, equipos como kits de cultivo y placas de Petri se moldean por inyección con PS. más información sobre Moldeo por inyección de PS.

Elastómero termoplástico (TPE)

El TPE destaca entre los materiales de moldeo por inyección por ser una mezcla de plástico y caucho. Reúne las ventajas de ambos materiales. Es flexible, puede estirarse hasta alcanzar longitudes largas y resistentes, y es reciclable.

Además, su gran ventaja es que es asequible entre la mayoría de las alternativas de caucho. Más información sobre Moldeo por inyección de TPE.

De todos modos, no es perfecto para su uso a altas temperaturas, ya que pierde algunas de sus características materiales. Además, no debe estirarse demasiado durante mucho tiempo, ya que es susceptible a la fluencia.

¿Cuál es el coste de moldes de plástico y productos de moldeo por inyección de plástico?

El coste de moldes de inyección de plástico y el coste del moldeo por inyección pueden variar mucho en función de varios factores, como el tamaño y la complejidad del molde, el tipo de plástico utilizado, el volumen de producción y el plazo de fabricación.

Estos elementos, así como los costes adicionales de acabado, embalaje y envío, repercuten en el precio del producto acabado de moldeo por inyección de plástico. Es importante colaborar estrechamente con un fabricante para comprender todos los costes implicados y obtener un presupuesto claro antes de iniciar la producción.

A continuación, le daremos algunas guías sobre cómo obtener un precio de molde de plástico y un precio de moldeo de plástico de su proveedor de moldes.

1. ¿Cómo puedo obtener un precio para la exportación de moldes o utillajes de plástico?

¿Qué es una exportación? molde de plástico? Lo que significa que sólo comprará el molde; una vez que el molde esté completamente acabado y listo para la producción masiva, se llevará el molde a su país o al fabricante que usted especifique para moldear las piezas.

Para obtener un precio de exportación molde de inyección de plástico, hay algunas cosas que deberá facilitar a su proveedor de moldes. Para asegurarse de que le ha dado al fabricante toda la información que necesita para comprobar el precio con exactitud, a continuación encontrará algunos puntos clave para la estimación del precio del molde. Esta es la información más importante para los moldes de exportación.

- En primer lugarEnvíe el dibujo en 3D (mejor en formato STP o IGS) a sus proveedores de moldes. Si no tiene el dibujo, entonces necesita tener algunas fotos de una muestra con un tamaño aproximado de la pieza y mostrar a su proveedor esa estructura de la pieza.

- Segundo, necesita saber cuántos disparos del molde requiere, por ejemplo. 0,5 millones de disparos de un requisito de por vida o 1 millón de disparos de un requisito de por vida, porque esos dos requisitos causarán un precio diferente.

- Tercera. El número de cavidades: debe especificar cuántas cavidades necesita para su molde. Porque una cavidad y múltiples cavidades tienen precios totalmente diferentes, la cavidad única es más barata que el molde de múltiples cavidades. Como esto también afectará al precio del molde, si no está seguro, puede pedir a su proveedor algunas sugerencias.

- Forth. ¿Necesita un canal frío o un canal caliente para su molde? Si se trata de un canal caliente, ¿qué marca de canal caliente? YUDO, INCOE, etc.-toda esa información tendrá precios diferentes, por lo que debe especificar sus requisitos. También puede pedir sugerencias a su proveedor de moldes.

Los puntos anteriores son información muy importante costes de utillaje para el molde de exportación porque toda la información cambiará el precio del molde. Usted es agradable entrarnos en contacto con si usted necesita cualquier ayuda.

2. Cómo obtener un precio para los productos de moldeo por inyección

Si sólo necesita piezas de moldeo de plásticoEntonces sólo tiene que decirnos a nosotros (o a otra empresa de moldeo de plásticos) cuáles serán los plásticos, cuántas piezas necesita por vez, cuáles son los requisitos de superficie y los colores de las piezas, y ellos se encargarán del resto por usted.

Para obtener el coste de los productos de moldeo por inyección de plástico, es mucho más fácil que obtener el coste de exportar molde de plástico. Unos sencillos pasos como los que se indican a continuación facilitan la obtención del precio del servicio de moldeo por inyección de plástico.

- ¿Cuál será el plástico? Por ejemplo, PP, PA66, ABS, PC, PMMA, PC/ABS, PEEK, PPS, etc.

- ¿Qué color necesita para sus piezas de moldeo? Hay muchos colores; puede tomar como referencia el color pantone.

- ¿Cuál es el requisito de la superficie de la pieza? ¿Textura (granulada o mate) o alto pulido? El código de textura podría tomar referencias de VDI 3400.

- Diseño de la pieza en 3D (STP o IGS archivo de formato será grande para todas las empresas), si usted no tiene un diseño de la pieza en 3D, a continuación, enviar sus imágenes de muestra con el tamaño de la pieza y el peso de la pieza, o una imagen de la idea y explicar a nosotros, y todavía puede obtener el precio para usted.

- ¿Cuántas piezas necesita por vez?

- ¿Necesita alguna función especial?

Con la información anterior, obtendrá un coste local de moldes/herramientas muy competitivo (al menos 40% más bajo que otros) y un coste unitario de moldeo por inyección por nuestra parte. Esa información es un factor importante en la estimación de los costes de plástico. coste del moldeo por inyección. De lo contrario, cualquier precio no tendrá referencias.

Moldes de plástico, defectos de moldeo y resolución de problemas

La calidad del molde de plástico es tan importante como el proceso de moldeo. La empresa de moldeo de plásticos que elija para ayudarle con su producto acabará luchando contra los problemas comunes del moldeo. Si dispone de moldes de plástico de alta calidad y de un buen proceso de moldeo por inyección de plástico, obtendrá el tipo de resultados que espera del producto final.

Los defectos de moldeo aparecen en el molde de plástico; pueden atribuirse al tipo de materia prima utilizada en la moldeo por inyección de plástico proceso, así como la calidad del molde de plásticohabilidades del proceso de moldeo por inyección, máquina de moldeo por inyección, etc.

Afortunadamente, procesando y previniendo los defectos del moldeo por inyección y utilizando estos enfoques, los fabricantes de moldes pueden crear moldes de inyección de plástico de alta calidad. Una vez que se tiene un molde de alta calidad, todos los demás problemas son fáciles de resolver.

Para fabricar molde de plásticodebe saber cómo resolver este problema de moldeo. Por supuesto, encuentre buenos proveedores de moldes; ellos sí que le resolverán este problema. A continuación se presentan algunos consejos para resolver los defectos comunes de moldeo, tales como líneas de soldadura, etc., y, en última instancia, obtener piezas moldeadas de alta calidad. Hay algunos defectos clave que la mayoría ocurrió durante el proceso de fabricación de moldes y moldeo.

Marcas de flujo

1. Marcas de flujo

Este defecto de moldeado se produce normalmente cerca de la zona de la compuerta y el zona de unión (línea de unión o líneas de soldadura)que algunos llaman líneas de flujo, comunes en secciones estrechas de componentes y pueden considerarse defectos menores o graves en función del grosor de la pared de la pieza y del uso previsto.

Para solucionar los defectos de la línea de flujo de apariencia, durante el proceso de moldeo necesitamos aumentar el velocidad de inyección presióntemperatura del material fundido y temperatura del molde. También es útil aumentar el tamaño de la compuerta o cambiar su ubicación (última opción). Debajo de la imagen derecha de los defectos de la marca de flujo, aumentamos el tamaño de la compuerta para mejorar marcas de flujo porque el grosor de la pared era demasiado grueso (7 mm).

Zonas apagadas

2. Zonas mates

El más común es un anillo concéntrico opaco que puede aparecer alrededor de un bebedero en forma de halo. Esto suele ocurrir cuando el flujo de material es deficiente y la viscosidad es alta. Contrariamente a lo que muchos piensan, no se trata de un defecto de envasado, sino de un defecto que se produce al principio del ciclo de facturación.

Para minimizar esta posibilidad, el perfil de la velocidad de inyección debe ajustarse para garantizar una velocidad uniforme del frente de flujo durante toda la fase de llenado.

También es útil aumentar la contrapresión y la temperatura del barril del tornillo para reducir las superficies romas resultantes de temperaturas de fusión más bajas. Aumentar la temperatura del molde también puede reducir este problema. Pero debe haber un sistema de refrigeración en la zona de alimentación, especialmente si se trata de un sistema de canal caliente; de lo contrario, no es fácil resolver este problema. En el caso de las superficies romas generadas por problemas relacionados con el diseño, esto puede mejorarse reduciendo el radio entre la pieza y la compuerta.

3. Burns Mark defectos

Las marcas de quemaduras son defectos que suelen verse en piezas de moldeo por inyección de plástico y tienen el aspecto de una decoloración amarilla clara o negra. Puede tratarse de un defecto menor debido a una temperatura de fusión excesiva, un sobrecalentamiento en presencia de aire atrapado y una velocidad de inyección excesiva.

Marcas de quemaduras

Las medidas correctoras para este tipo de marca de quemadura issu: incluyen la reducción de la temperatura, la reducción del tiempo de ciclo y la reducción de la velocidad de inyección. Molde de plástico Los fabricantes también deben asegurarse de que tienen el tamaño de compuerta y los guantes de purga de gas adecuados para resolver el problema de aire atrapado que provoca este defecto.

Debido a que el problema de la trampa de aire es la razón más común para este problema de marca de quemadura y nunca podría ser completamente resuelto mediante el ajuste del proceso de moldeo, Para marcar defectos, la adición de ventilación es la mejor solución, como el aumento de la ranura de ventilación, la adición de insertos de ventilación a las costillas profundas, etc.

4. Defectos de diferencia de brillo

Las diferencias de brillo en las superficies texturadas tienden a ser más pronunciadas, e incluso si la textura de la superficie es uniforme, el brillo de la pieza puede parecer irregular. Este es un problema que se produce cuando no hay suficiente réplica de la superficie del molde en algunas zonas, y a veces hay muchas nervaduras en el lado del núcleo que pueden aumentar el problema de cambio de brillo en la superficie texturizada.

Puede corregirse aumentando la temperatura de fusión, la temperatura del molde o la presión de mantenimiento. Cuanto mayor sea el tiempo de mantenimiento, más probable será que la superficie del molde se reproduzca con precisión. Si el diseño de las costillas ha causado este problema, para mejorarlo podemos añadir algo de radio a todas las costillas. Esto reducirá la tensión interna para que la superficie texturizada también pueda mejorarse.

5. Defectos de alabeo (deformación)

Moldeo de plásticos Las piezas tienen defectos de alabeo que son normales, especialmente las piezas de moldeo de gran tamaño; los defectos de distorsión son difíciles de resolver. Mejorar el diseño del molde es la solución media, pero se limita mucho a resolver este problema ajustando los parámetros de la máquina de moldeo. Las razones y soluciones para mejorar el alabeo y la distorsión se enumeran a continuación como referencia.

Problema de deformación

- Cuando la deformación está causada por la tensión residual del proceso de moldeo, puede reducir la presión de inyección y aumentar la temperatura del molde para mejorarla.

- Si la deformación causada por las piezas se pegue puede mejorar el sistema de eyección o añadir más ángulo de tiro para resolver este problema,.

- Si los defectos de alabeo se deben a un canal de refrigeración deficiente o a un tiempo de refrigeración deficiente, podemos añadir más canales de refrigeración y aumentar el tiempo de refrigeración para mejorarlo. Por ejemplo, podríamos añadir más agua de refrigeración a la zona de deformación para mejorar los defectos de alabeo, o podríamos utilizar diferentes temperaturas de molde para la cavidad y el núcleo.

- Si el problema de distorsión causó la contracción de la pieza, para resolver esto defecto de deformación, nosotros debe ajustar el diseño del molde. A veces tenemos que medir el tamaño de la distorsión de la pieza de moldeo y hacer el diseño de pre-deformación en la pieza. La resina tiene una gran tasa de contracción; normalmente, la resina cristalina (como POM, PA66, PP, PE, PET, etc.) tiene una mayor tasa de deformación que la resina amorfa (como PMMA, cloruro de polivinilo (PVC), poliestireno (PS), ABS, AS, etc.).

A veces, el material de fibra brillante también tiene más problemas de deformación. Esta es la solución más difícil porque es posible que tenga que ajustar el diseño de la pieza dos o tres veces para resolver completamente este problema, pero esta es la única manera de resolver el problema de deformación.

6. Defecto de tiro corto

Un tiro corto significa no llenar completamente el molde; este defecto de moldeo se produce normalmente al final de la zona de llenado, el extremo

Defectos de tiro corto. después de añadir insertos de ventilación, el defecto completamente resuelto.

de la costilla, o alguna zona de pared delgada. Hay algunas razones para causar este defecto a continuación.

- La temperatura del molde es demasiado baja. Cuando el material se llena en la cavidad del molde ya que el molde está demasiado frío, el material líquido no es capaz de llenarse hasta el final de la pieza o algunas costillas más profundas. Un aumento de la temperatura del molde podría resolver este problema de moldeo.

- La temperatura del material es demasiado baja. Este problema tambien puede causar el problema de disparo corto; esta razon es similar al problema de baja temperatura del molde. Para mejorar este problema, podemos aumentar la temperatura de fusión del material para resolver este defecto de moldeo.

- La velocidad de inyección es demasiado lenta. La velocidad de inyección está directamente relacionada con la velocidad de llenado. Si la velocidad de inyección es demasiado baja, la velocidad de llenado del material líquido será muy lenta, y el material de flujo lento será fácil de enfriar. Esto hará que el material se enfríe antes de tiempo. Para resolver este problema, podríamos aumentar la velocidad de inyección, la presión de inyección y la presión de mantenimiento.

- Problema de ventilación. Este es el defecto de moldeo más común que encontramos durante la prueba del molde; todos los demás defectos podrían resolverse ajustando el parámetro de moldeo. Si los problemas de tiro corto son causados por un problema de ventilación, la mejor solución es encontrar una manera de liberar el aire de la cavidad. A veces, reducir la fuerza de cierre puede ayudar un poco, pero no es capaz de resolver completamente estos defectos.

Si el aire se queda atascado en la cavidad o en la zona sin salida (el final de las costillas, por ejemplo), el problema del cortocircuito se producirá en esa zona. Para solucionar este problema, tenemos que aumentar las ranuras de ventilación en la línea de separación y añadir un inserto de ventilación en el punto de final muerto para guiar el aire hacia fuera.

7. Marca de hundimiento: Se trata de una marca de hundimiento en la pieza moldeada causada por la contracción desequilibrada del material plástico en la cavidad del molde. Parece que hay una falta de material en esa zona de hundimiento que no coincide con la geometría de la pieza. Este problema se debe a una pared gruesa o a la falta de un sistema de refrigeración en el molde. La razón principal para tener este problema es el grosor desigual de la pared en el diseño de la pieza.

- Si algunas costillas o algún área tienen una pared más gruesa que el otro lugar (espesor de la costilla debe ser de alrededor de 1/2-7/10 máximo de la pared media), entonces esta zona más gruesa será fácil tener un problema de marca de hundimiento. A continuación se presentan algunas sugerencias para mejorar este defecto. Marca de hundimiento: Se trata de una marca de hundimiento en la pieza moldeada causada por la contracción desequilibrada del material plástico en la cavidad del molde. Parece que hay una falta de material en esa zona de hundimiento que no coincide con la geometría de la pieza. Este problema se debe a una pared gruesa o a la falta de un sistema de refrigeración en el molde. La razón principal para tener este problema es el grosor desigual de la pared en el diseño de la pieza.

Marca de hundimiento

- Cambia la ubicación de la puerta para que esté cerca de la pared gruesa.

- Aumente la presión y el tiempo de mantenimiento e inyecte más material en la cavidad del molde. Cuando utilice este método, deberá comprobar que la dimensión de la pieza sigue estando dentro de los requisitos de tolerancia.

- Aumente el tiempo de enfriamiento y los canales de enfriamiento para mejorar este problema. La tasa de contracción del plástico es normal. Si el tiempo de enfriamiento es demasiado corto y la pieza está todavía caliente después de abrir el molde, entonces la pieza se encoge rápidamente sin ningún sistema de enfriamiento. Esto facilitará la aparición de una marca de hundimiento. Aumente el tiempo de enfriamiento hasta que la plástico moldeo por inyección la pieza se enfría completamente en la cavidad del molde, y se soluciona este defecto.

- Si el diseño de la pieza tiene una pared muy gruesa en algunas de las nervaduras o salientes, para resolver este problema, tenemos que mejorar la geometría de la pieza y añadir algunos insertos en la zona gruesa para reducir el grosor de la pared. Este problema podría resolverse. Para este problema de pared desequilibrada, podemos utilizar un software para analizarlo y evitarlo de antemano. Antes de la fabricación del molde, haremos un informe DFM completo y lo enviaremos a nuestros clientes para su aprobación. A continuación se muestran ejemplos de informes de análisis de marcas de hundimiento.

¿Está listo para empezar a trabajar en su nuevo proyecto y buscar su fabricación de moldes de plástico? En caso afirmativo, adelante. Para su proyecto de moldeo de plástico, encontrar un fiable Molde chino empresa es más importante. Porque esto hará que su mercado suba muy rápidamente, y usted ganará más beneficios en su proyecto con menos costes,

En la actualidad, más de 80% de las grandes empresas se abastecen en China. Como el iPhone, otras empresas famosas compran cosas en China. Entonces, ¿qué te preocupa? Si estás preparado, entonces acelera para abrir tu mercado inmediatamente y repartir tus beneficios.

SINCERE TECH es una de 10 principales empresas de moldeo por inyección de plástico en China que ofrece todo en un servicio en todo el mundo, los servicios incluyen el desarrollo de productos y diseño, prototipos, pruebas, diseño de PCB y soldadura, molde / die casting diseño y manufacutring, la producción masiva, acabado superficial, certificado, montaje, inspección final y embalaje, tenemos manufacutring comapny y compeletely mercancías montaje facotry. Le garantizamos que estará 100% satisfecho con nuestro servicio y calidad.

Contamos con un equipo técnico muy profesional para manejar su proyecto con mucho cuidado y hacer el moldes de plástico y piezas para usted. Algunos de nuestros clientes han trasladado los moldes a nuestra fábrica para solucionar problemas, ya que su actual proveedor de moldes de plástico no es tan profesional como nosotros. Podemos enviarle algunos de nuestros clientes actuales para que verifique nuestro servicio, calidad y precio.

Envíenos un correo electrónico a info@plasticmold.net para obtener un precio. Nunca compartiremos su diseño con otros. Estamos dispuestos a firmar un acuerdo de confidencialidad para proteger su proyecto.

![]()