Qué es la sala blanca de moldeo por inyección

Por sala blanca de moldeo por inyección se entiende un entorno controlado diseñado y mantenido específicamente para la fabricación de componentes de plástico mediante procesos de moldeo por inyección. Estas salas limpias son esenciales para las industrias que requieren altos niveles de limpieza y precisión, como los sectores médico, farmacéutico, electrónico y aeroespacial.

Entre las principales características y funciones de una sala blanca de moldeo por inyección se incluyen:

- Clasificación de sala limpia: Sala blanca de moldeo por inyección médica se adhieren a clasificaciones de limpieza específicas basadas en normas internacionales, como la ISO 14644-1. Estas clasificaciones determinan los límites permitidos de partículas en suspensión por metro cúbico de aire, garantizando un entorno controlado con bajos niveles de contaminación. Las salas limpias suelen clasificarse como ISO Clase 5 o superior para aplicaciones de moldeo por inyección.

- Control medioambiental: Las salas blancas de moldeo por inyección incorporan avanzados sistemas de control ambiental para mantener los niveles de limpieza deseados. Estos sistemas suelen incluir filtros de partículas de aire de alta eficiencia (HEPA), diferenciales de presión de aire y control de la temperatura y la humedad para minimizar la presencia de partículas en el aire y garantizar unas condiciones de fabricación óptimas.

- Vestimenta e higiene del personal: En las salas limpias de moldeo por inyección se aplican procedimientos estrictos de uso de batas y prácticas de higiene del personal para evitar la contaminación. El personal de las salas limpias debe llevar prendas especiales, como trajes, guantes, mascarillas, redecillas para el pelo y cubrezapatos. Los protocolos de lavado y desinfección de manos se siguen rigurosamente para mantener la limpieza.

- Manipulación y preparación de materiales: Las materias primas utilizadas en el moldeo por inyección se manipulan y preparan en el entorno de la sala limpia para evitar la contaminación. Se controla el almacenamiento y el transporte de los materiales y se siguen protocolos específicos para mantener la limpieza del material. El secado, el acondicionamiento y la mezcla de materiales también pueden realizarse en zonas específicas de la sala limpia.

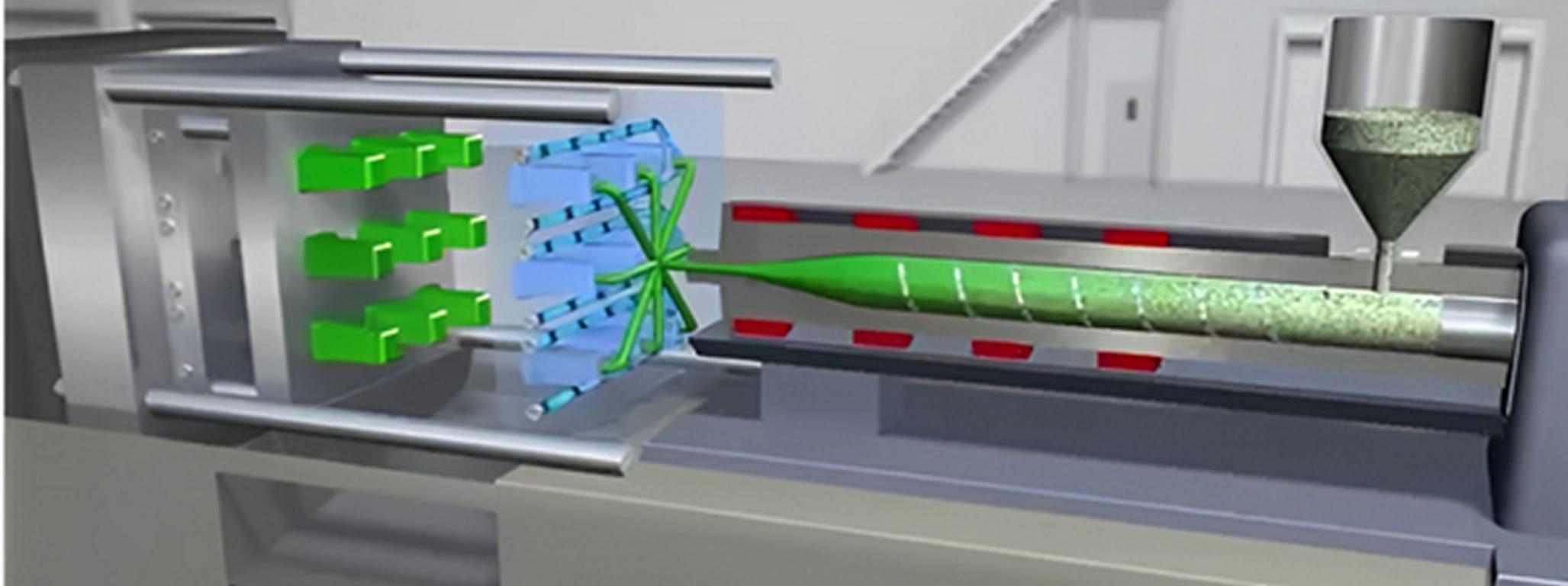

- Equipos y maquinaria para salas limpias: Las máquinas de moldeo por inyección utilizadas en entornos de salas limpias se diseñan y mantienen para cumplir los requisitos de limpieza. Estas máquinas pueden disponer de recintos adicionales, campanas de flujo laminar o sistemas de barrera para minimizar el riesgo de generación de partículas durante el proceso de moldeo. La limpieza y el mantenimiento periódicos del equipo son esenciales para mantener las normas de limpieza.

- Preparación de moldes y herramientas: Los moldes y utillajes utilizados en el moldeo por inyección se preparan y mantienen en el entorno de la sala limpia. Se emplean procedimientos de limpieza adecuados, incluida la limpieza con disolventes, la limpieza ultrasónica o agentes de limpieza especializados, para eliminar los contaminantes. El almacenamiento y la manipulación de los moldes se gestionan cuidadosamente para evitar la acumulación de partículas.

- Control de procesos y garantía de calidad: Las salas blancas de moldeo por inyección aplican estrictas medidas de control de procesos para garantizar una calidad constante y minimizar los defectos. Los parámetros críticos del proceso, como la temperatura, la presión, la velocidad de inyección y el tiempo de enfriamiento, se supervisan y controlan estrechamente. Se realizan inspecciones durante el proceso, mediciones dimensionales y comprobaciones de calidad para verificar la calidad del producto y el cumplimiento de las especificaciones.

Las salas blancas de moldeo por inyección son cruciales para las industrias que exigen componentes moldeados con precisión y alta calidad. Al proporcionar un entorno controlado y limpio, estas salas limpias minimizan los riesgos de contaminación, garantizan la integridad del producto y cumplen las estrictas normas reglamentarias e industriales. La combinación de medidas de control medioambiental, higiene del personal, manipulación de materiales y control de procesos en una sala blanca de moldeo por inyección contribuye a la producción de componentes de plástico fiables y de alta calidad.

A veces Empresa de moldes de plástico busca buenos productos nicho que estén relacionados con su negocio y con los que puedan obtener más beneficios. Tal fue el caso de SINCERE TECH una conocida fabricante de moldes de plástico que ahora se invierte taller de moldeo en un 5.000 -sq Clase 10.000 sala blanca de moldeo por inyección que es especialmente para moldeo por inyección médica servicio.

sala blanca de moldeo por inyección

Situada en Dong Guan (China), una pequeña localidad de la ciudad china de Dong Guan, cerca del aeropuerto de Shenzhen, SINCERE TECH tiene fama de complicada, moldes de alta precisión, moldeado médico, moldeado de automóviles y una particular especialidad en moldes multicomponente. Después de 2000 China se ha convertido en el país de fabricación de moldes en el mundo y un montón de empresas de fabricación de herramientas comenzó su negocio de moldes, en 2005 el SINCERE TECH comenzó el negocio de fabricación de moldes de plástico para hacer moldes de exportación, principalmente de tiradas más cortas para los clientes de su fabricación de herramientas negocio.

Siguiendo con lo que funcionaba, cuando SINCERE TECH se creó como una instalación de moldeo de plástico por un muro dividido del taller de fabricación de moldes de plásticoSe diseñó en función de lo que hacían los clientes de moldes. De este modo, podía gestionar los plazos de entrega cortos de los clientes, las ventajas del mantenimiento de moldes, etc. Como los moldes se hacían sobre todo para piezas técnicas y de varios materiales o colores, la empresa de moldeo se configuró con máquinas de moldeo por inyección de alta precisión y tecnologías multicomponente. Las prensas de moldeo van de 60 a 2000 toneladas e incluyen moldeo por inyección en dos tiempos máquinas. puede ir a nuestro moldeo por inyección doble página de piezas.

Productos médicos de moldeo por inyección de plásticos Necesita sala limpia de moldeo por inyección

Varios de nuestros clientes se dedicaban a equipos médicos que necesitan piezas de moldeo médicasCon el fin de ofrecer una solución personalizada a todos nuestros clientes, ST decidió crear un departamento de I+D+i para la industria farmacéutica, del automóvil y sanitaria. sala blanca de moldeo por inyección fabricación (para el servicio de moldeo por inyección médica) operación a un nivel de Clase 10.000 con flujo de aire turbulento. Las piezas de moldeo de plástico fabricadas incluyen componentes de la máquina de diálisiscomponentes de maquinaria médica, cierres para frascos de infusión de PE, y tapones médicos de plástico y algunos de otros moldeo por inyección médica piezas

piezas médicas de plástico

Las formas de utilizar máquinas de moldeo por inyección en un entorno de sala limpia son demasiado numerosas para contarlas. Existen campanas sobre máquinas individuales, máquinas completamente en el entorno de la sala limpia y máquinas parcialmente en la propia sala limpia de moldeo.

ST decidió poner sólo el extremo de la pinza de la máquina en el moldeo por inyección en sala blanca"Hemos tenido en cuenta las características particulares de las máquinas en toda nuestra planificación". ST eligió algunas de las máquinas de inyección de la serie de alta precisión, incluyendo máquinas de 65, 80 y 110 toneladas para cubrir su gama de productos, estas máquinas parecen funcionar perfectamente como pensábamos al principio,

Servicio completo Fabricación de moldes de plástico, moldeo normal y sala blanca

ST no estableció el sala blanca de moldeo por inyección a simples piezas moldeadas. Eso no habría encajado con el nivel de servicio esperado por el requisito de moldeo de plástico médico de los clientes. Tales clientes generalmente especifican el grado médico para todo el equipo de moldeo, embalaje, montaje y envíos, para completar esta tarea, ST opera una sala de montaje dentro de la clase 10.000 sala limpia para que el producto terminado sale en paquetes herméticamente sellados listos para su envío.

Para las necesidades normales, disponemos de una gama de máquinas de 80 a 2000 toneladas para fabricar una amplia gama de productos para nuestros clientes.

Esta calidad y servicio han llevado a la empresa a un mayor crecimiento, tanto en el negocio de la sala blanca como en el resto de la operación de moldeo denominada Centro Tecnológico. En la actualidad, la superficie de nuestra empresa de moldeo de plásticos ha aumentado de 6.000 m2 a 12.000 m2. La sala blanca se ha ampliado de 2.050 m2 a 4.400 m2.

En Sincere Tech Fabricante de moldes en ChinaEntendemos la importancia del moldeo por inyección a medida y su papel en la consecución de la excelencia en la fabricación. Gracias a nuestra experiencia en este campo, ofrecemos servicios de moldeo por inyección a medida de la máxima calidad que cumplen las normas más exigentes del sector. Nuestro equipo de profesionales cualificados, nuestros equipos de última generación y nuestro compromiso con la innovación garantizan la obtención de resultados excepcionales para sus necesidades específicas.

Cuando se asocia con nosotros, puede esperar un proceso de fabricación fluido y eficaz. Desde la fase inicial de diseño hasta la producción final, prestamos una atención meticulosa a los detalles, garantizando que cada producto cumpla exactamente sus especificaciones. Nuestros experimentados ingenieros colaboran estrechamente con usted, aportando valiosas ideas y recomendaciones para optimizar el diseño para el moldeo por inyección, lo que se traduce en soluciones rentables sin comprometer la calidad.

Aprovechamos las propiedades del material plástico para crear productos que no sólo tienen un buen acabado superficial, sino también una tolerancia ajustada. Esto se traduce en una reducción de los costes por tasa de residuos, una mayor eficiencia energética y una mejora de la experiencia del usuario. Tanto si necesita bienes de consumo, componentes de automoción, armarios eléctricos, dispositivos médicos o piezas industriales, nuestras capacidades de moldeo por inyección a medida se adaptan a una amplia gama de sectores y aplicaciones.

En Sincere Tech Molde de plástico nos comprometemos a mantenernos a la vanguardia del sector y a adoptar las tendencias e innovaciones del futuro. Exploramos constantemente materiales y compuestos avanzados que ofrezcan un mayor rendimiento y sostenibilidad. Nuestra inversión continua en investigación y desarrollo nos permite ofrecer soluciones de vanguardia que satisfacen las necesidades cambiantes de nuestros clientes. Somos uno de los mejores proveedores de moldes en China.

Además, estamos comprometidos con las prácticas respetuosas con el medio ambiente. Buscamos activamente alternativas sostenibles, como polímeros biodegradables e iniciativas de reciclaje, para minimizar el impacto medioambiental de nuestros procesos de fabricación. Al elegir nuestros servicios de moldeo por inyección a medida, puede alinear su marca con prácticas de fabricación sostenibles y contribuir a un futuro más ecológico.

La calidad es nuestra máxima prioridad, y nos adherimos a estrictas medidas de control de calidad a lo largo de todo el proceso de fabricación. Nuestras instalaciones de última generación y nuestros técnicos cualificados garantizan que cada producto se someta a rigurosas inspecciones y pruebas, garantizando un rendimiento, una fiabilidad y una satisfacción del cliente excepcionales.

Asóciese con Sincere Tech China fabricante de moldes para sus necesidades de moldeo por inyección a medida, y experimente el más alto nivel de profesionalidad, experiencia e innovación. Estamos dedicados a ayudarle a llevar sus ideas a la vida, la entrega de productos de calidad superior que se destacan en el rendimiento, durabilidad y rentabilidad.

Póngase en contacto con nosotros hoy mismo para hablar de los requisitos de su proyecto y descubrir cómo nuestros servicios de moldeo por inyección de polipropileno pueden elevar sus procesos de fabricación a nuevas cotas. Juntos, desbloqueemos todo el potencial del polipropileno y creemos productos excepcionales que den forma al mundo que nos rodea.

¿Tiene alguna pregunta? Póngase en contacto con nosotros y envíenos un correo electrónico.