Moldeo por inyección de poliestirenoEl moldeo por inyección de poliestireno, o PS, es una técnica de fabricación habitual y famosa por su capacidad para crear grandes volúmenes de componentes idénticos a gran velocidad. El poliestireno es un termoplástico muy adecuado. Porque es barato, fácilmente moldeable y tiene numerosas aplicaciones en diversos sectores. Este artículo ayudará a explicar los procedimientos que se siguen en el moldeo por inyección de poliestireno junto con aspectos como el material utilizado, las directrices de diseño, los detalles de los parámetros de procesamiento y los pros y los contras de este método.

¿Qué es el moldeo de poliestireno?

El moldeo de poliestireno es una de las técnicas para formar poliestireno, un polímero termoplástico con numerosas aplicaciones. Suele conseguirse mediante los procesos de moldeo por inyección. Aquí, el poliestireno fundido se inyecta en una cavidad de molde para formar formas complicadas con gran precisión. El moldeo por inyección de poliestireno es popular en muchas industrias porque el material es barato y relativamente fácil de procesar. Además, tiene propiedades tan deseadas como la rigidez y la claridad. El proceso es consistente e intensivo, lo que lo hace apropiado para la producción en masa.

¿Por qué se utiliza tanto el poliestireno?

El uso generalizado del poliestireno puede atribuirse a varios factores. Por ejemplo;

- Coste-eficacia: El PS es barato de fabricar, y los costes de producción son considerablemente bajos cuando se llega a una escala enorme.

- Versatilidad: Se puede moldear fácilmente en varias formas. Por tanto, es aplicable a los empujones de productos, como latas y otros bienes de consumo duraderos.

- Claridad y rigidez: El PS produce un acabado claro, brillante y lustroso. Este acabado es rígido pero también muy ligero.

- Facilidad de procesamiento: Tiene un punto de fusión bajo y buenas características de fluidez. Esto permite procesarlo fácilmente en el moldeo por inyección.

- Reciclabilidad: El PS puede reciclarse, por lo que fomenta un sistema de fabricación sostenible.

Propiedades del poliestireno (PS)

La siguiente tabla muestra las diferentes propiedades del poliestireno.

| Propiedad | Poliestireno de uso general (GPPS) | Poliestireno de alto impacto (HIPS) |

| Densidad | 1,04 - 1,06 g/cm³ | 1,03 - 1,06 g/cm³ |

| Resistencia a la tracción | 30 - 60 MPa | 15 - 35 MPa |

| Resistencia a la flexión | 70 - 110 MPa | 25 - 55 MPa |

| Resistencia al impacto (Notched Izod) | 20 - 35 J/m | 150 - 300 J/m |

| Alargamiento a la rotura | 1 – 2% | 30 – 50% |

| Punto de fusión | 210°C - 250°C | 200°C - 230°C |

| Contracción | 0.4 – 0.7% | 0.3 – 0.8% |

| Absorción de agua (24 horas) | 0.03% | 0.03% |

| Transparencia | Transparente | Opaco |

| Aplicaciones | Envases, cubiertos desechables | Piezas de automóvil, Juguetes |

Proceso paso a paso del moldeo por inyección de poliestireno (moldeo por inyección de PS)

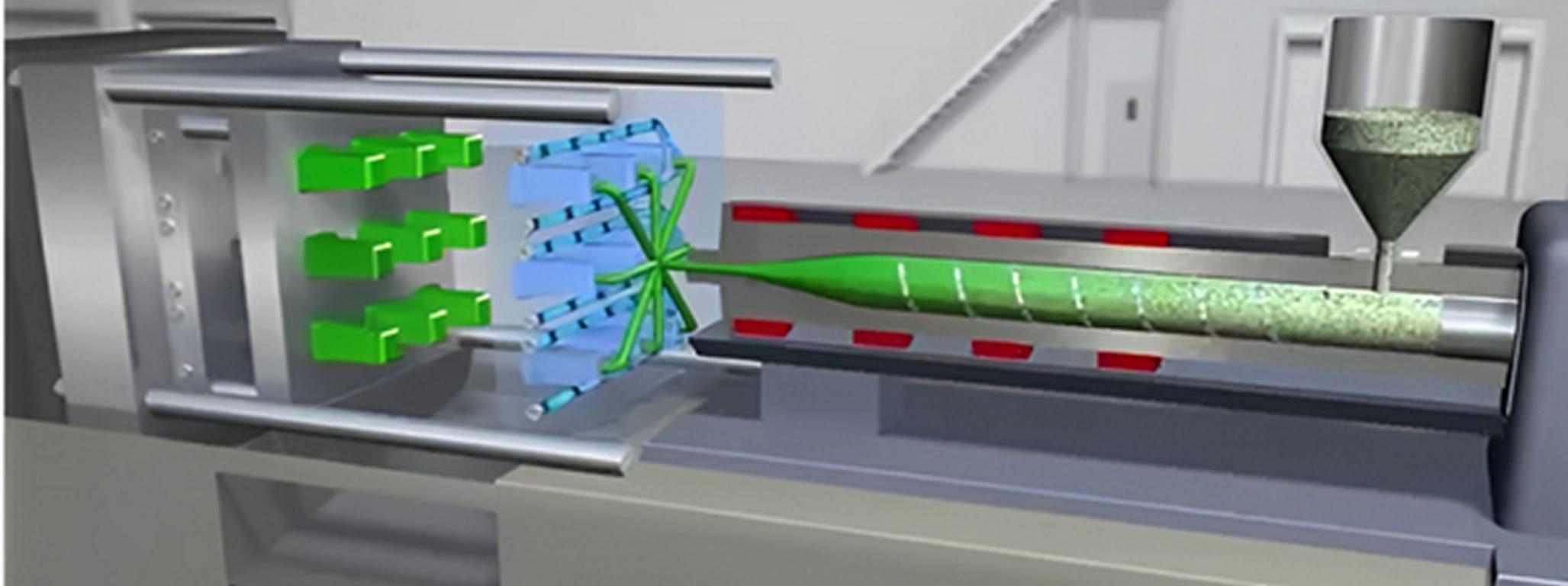

El moldeo por inyección de poliestireno es un procedimiento estándar de producción en serie de piezas de detalle fabricadas con material de poliestireno (PS). Comprende algunas etapas críticas. Puede incluir la preparación del material, la fusión del material y la descarga final de la pieza. A continuación se ofrece una explicación detallada de cada etapa del proceso de moldeo por inyección de poliestireno:

1. Preparación del material

Este paso se compone principalmente de subprocesos. Así que vamos a discutirlos todos brevemente.

- Selección de materias primas: Elegimos gránulos o granulados de poliestireno en función del producto final. Por ejemplo, poliestireno para productos transparentes (GPPS) o poliestireno de alto impacto (HIPS) para productos que reciben impactos fuertes.

- Secado: En general, el poliestireno no tiende a absorber agua. Sin embargo, en caso de humedad elevada, el material sólo requiere un minisecado para evitar defectos de humedad en el proceso de moldeo. Si es necesario, el material se seca para eliminar la humedad del material.

2. Fundir el poliestireno

Del mismo modo, esta etapa también implica ciertos subprocesos, a saber;

- Carga de la tolva: Aquí se secan los gránulos, que a su vez se introducen en la máquina de moldeo por inyección a través de una tolva. Encima del alimentador está la tolva que suministra el material al barril de la máquina.

- Calentamiento y fusión: Está provista de serpentines de calentamiento para fundir el poliestireno hasta su estado reblandecido, es decir, alrededor de 200°C a 250°C. El tornillo gira y empuja el material hacia delante y, al mismo tiempo, mezcla y funde el polímero uniformemente.

3. Fase de inyección

Esta fase puede incluir los siguientes procesos;

- Inyección: Después el poliestireno tiene que pasar a la segunda fase. Aquí se funde y mezcla uniformemente y se homogeneiza. A continuación, el husillo avanza rápidamente y presiona la masa fundida en la cavidad del molde. La presión asegura que el poliestireno fundido llene la cavidad del molde hasta el más mínimo detalle. Así, puede conseguirse fácilmente la forma de la pieza correspondiente.

- Llenar el molde: El molde se compone de dos mitades: la mitad del núcleo y la mitad de la cavidad. A continuación, estas dos mitades deben apretarse entre sí. A continuación, el poliestireno fundido se inyecta en la cavidad hasta los límites del molde. Este diseño indica que las compuertas, los canales y los respiraderos deben diseñarse adecuadamente. Así, pueden permitir un llenado y flujo uniformes del polímero fundido.

4. Enfriamiento y solidificación

Aquí están los principales procesos;

- Fase de enfriamiento: Una vez que la cavidad del molde se llena con el material, tiene que enfriarse y solidificarse. Mantenemos la temperatura utilizando refrigerante, es decir, canales de agua. Esto permite que el poliestireno se enfríe rápidamente.

- Solidificación: Cuando el poliestireno se enfría, cambia su estado físico de fundido a sólido y adopta la forma del molde. El tiempo de enfriamiento es importante porque influye en la geometría y el acabado superficial del producto final.

5. Retirada de la pieza moldeada

- Apertura de moldes: Cuando la pieza se ha enfriado y solidificado lo suficiente, las mitades del molde (núcleo y cavidad) se separan de forma efectiva.

- Expulsión: Se utilizan pasadores o placas para forzar la expulsión de la pieza acabada de la cavidad del molde. Hay que tener especial cuidado para que la pieza sea expulsada sin que se estropee de algún modo.

6. Tratamiento posterior

- Recorte y acabado: Se calza y, tras la expulsión, queda algo de material sobrante, como bebederos o correderas, que normalmente se recorta. Esta operación puede realizarse manualmente o mediante equipos automatizados.

- Inspección y control de calidad: Las piezas moldeadas se inspeccionan para detectar cualquier signo de ligero alabeo, marcas de hundimiento visibles a través de la piel o zonas mal rellenadas. El control de calidad garantiza que cada una de las piezas recibidas cumple la norma necesaria para completar todo el producto.

7. Reciclaje de residuos

- Rebobinado: Los restos de material resultantes del recorte, o las piezas defectuosas, pueden triturarse y utilizarse en una fusión. También pueden mezclarse con gránulos de poliestireno puro para reutilizarlos en los procesos de moldeo, de ahí que se desperdicie poco material.

Directrices de diseño para el moldeo por inyección de poliestireno

El diseño para el moldeo por inyección de poliestireno requiere atención al detalle para garantizar la calidad y la funcionalidad: Por ello, hay que centrarse en las siguientes directrices;

- Espesor de pared: Las paredes deben tener siempre un grosor estándar. Así se puede evitar que se alabeen o que la estructura se hunda. Bastaría con entre 2 y 4 mm, pero el grosor final queda a discreción de los fabricantes.

- Ángulos de tiro: Los ángulos de desmoldeo deben incluirse en un rango de 1-2° para una rápida extracción de las piezas del molde.

- Costillas y jefes: Debe añadir nervios para soportar las secciones delgadas y prever la ubicación de los resaltes donde se colocarán los tornillos. Así se asegurará de que también tengan apoyo.

- Radios de esquina: Emplear grandes radios de esquinas en la parte de diseño. Así, las variaciones drásticas del material pueden reducirse al mínimo en el diseño.

- Ubicación de la puerta: Sitúe las compuertas de posición en la parte más ancha o más gruesa del producto. Así, puede garantizar que el molde se llenará hasta el borde y minimizar la contracción.

Características del material poliestireno y comparación con otros materiales

Aquí está la tabla detallada que proporciona una comparación detallada de poliestireno y otros materiales, los que incluyen PP, PE, ABS, etc, usted puede ir a cómo elegir el mejor materiales de moldeo por inyección para conocer más materiales plásticos.

| Propiedad | Poliestireno (PS) | Polipropileno (PP) | Polietileno (PE) | ABS |

| Densidad (g/cm³) | 1.04 – 1.06 | 0.90 – 0.91 | 0.91 – 0.96 | 1.03 – 1.06 |

| Punto de fusión (°C) | 240 | 160 – 170 | 130 – 145 | 220 – 230 |

| Resistencia a la tracción (MPa) | 40 – 60 | 25 – 35 | 20 – 30 | 40 – 50 |

| Resistencia a los impactos | Bajo | Alta | Medio | Alta |

| Coste | Bajo | Bajo | Bajo | Medio |

Ventajas y desventajas del poliestireno

Ventajas:

Estas son algunas de sus ventajas

- Rentable y fácilmente disponible.

- Claridad muy alta para tareas completamente transparentes.

- No es complejo y no necesita tiempo para procesar una gran cantidad de energía.

- Es ligero con una buena clase de estabilidad dimensional.

- Es un tipo de material reciclable que se coloca en una cesta respetuosa con el medio ambiente.

Desventajas:

Del mismo modo, las siguientes son las limitaciones o desventajas del poliestireno.

- Poca resistencia al impacto y bastante vulnerable al agrietamiento.

- No es resistente al calor. Por lo tanto, se ablanda a altas temperaturas.

- La resistencia a la luz UV es baja y se decolora con facilidad.

- Se trata de un material quebradizo y es fácil que se fracture bajo presión.

- No es biodegradable, por lo que constituye una amenaza para el medio ambiente si se desecha o no se recicla.

Precauciones para el moldeo por inyección de PS:

Así pues, he aquí las precauciones para el moldeo por inyección de PS:

- Secado: Asegúrese de que el PS está libre de humedad para evitar la contaminación por humedad.

- Control de temperatura: También es importante mantener una temperatura de procesado constante para evitar la degradación del material.

- Diseño del molde: Al diseñar la estructura, incorpora los ángulos rectos en el anteproyecto. Además, prevea bien cómo ventilar el edificio para evitar imperfecciones.

- Expulsión: Debido a la preocupación por la fuerza de deformación de la pieza, debe aplicar una cantidad correcta de fuerza de expulsión.

- Tiempo de enfriamiento: El alabeo y la contracción se ven influidos por el tiempo que el componente pasa enfriándose. Por tanto, hay que encontrar un buen equilibrio para que no afecte a la pieza.

Temperatura de procesamiento del poliestireno en el moldeo por inyección

La temperatura utilizada en el moldeo por inyección suele oscilar entre 200 y 250°C para procesar el poliestireno. Ayuda al flujo adecuado de los materiales y evita que el material se degrade hasta un nivel que no sea manejable. Si la temperatura del poliestireno es demasiado baja, es posible que el material no se funda correctamente. Por tanto, el molde podría no llenarse de forma óptima, lo que daría lugar a defectos como disparos cortos o piezas con poco relleno.

En cambio, cuando la temperatura es alta, el material tiende a romperse y a perder su color y sus propiedades mecánicas, además de desprender gases venenosos. La temperatura de moldeo está bien regulada para que el material fluya bien en la cavidad. Así, reproduce el diseño de la pieza y proporciona productos de alta calidad.

Por qué la empresa Sincere Tech para sus piezas de moldeo por inyección de poliestireno

Sicnere Tech es uno de los 10 mejores empresas de moldeo por inyección de plástico en China que ofrece moldes de inyección de poliestireno y piezas personalizadas de moldeo por inyección de plástico para una amplia gama de materiales, nuestras ventajas sinple se enumeran a continuación:

- Durabilidad: Nuestra inyección moldes de plástico son duraderos y apenas se desgastan en comparación con otros materiales utilizados en la fabricación de moldes.

- Precisión: Nuestra gran precisión en la fabricación de moldes garantiza la uniformidad de todas las piezas.

- Rentable: Nuestros servicios se sitúan en una gama media en la que el coste y la calidad no admiten concesiones.

- Entrega rápida: Tenemos una rápida respuesta con satisfacción 101%.

- Equipo y personal con experiencia: Contamos con un gran número de empleados con experiencia práctica en servicios de moldeo por inyección de poliestireno. Son maestros en el suministro de productos altamente precisos y de la mejor calidad.

- Solución a medida: También ayudamos con piezas de diseño personalizado.

Si busca servicios de moldeo por inyección de poliestireno de gran precisión y exactitud. No vaya a ninguna parte. Póngase en contacto con nosotros hoy mismo.

Conclusión

Moldeo por inyección de poliestireno es un proceso de fabricación relativamente eficaz y a un precio razonable. Se aplica a muchos productos. Además, el moldeo de PS en sus mejores condiciones proporciona buenas piezas con un alto grado de claridad y rigidez con un diseño de molde y un procesamiento adecuados. Sin embargo, tiene algunos inconvenientes como la baja resistencia al impacto y la estabilidad térmica del material. Siguiendo las directrices de diseño, podrá aprovechar al máximo el proceso de moldeo por inyección de poliestireno.

Preguntas frecuentes

Q1. ¿Cuál es la gama de temperaturas del poliestireno?

La temperatura de transformación del poliestireno oscila normalmente entre 200°C y 250°C.

Q2. ¿Por qué se utiliza el poliestireno en el moldeo por inyección?

Se utiliza principalmente porque es barato y fácil de procesar. Porque aporta rigidez y mejora la claridad.

Q3. ¿Cuáles son los principales puntos débiles del poliestireno como material?

La principal desventaja es que tiene un bajo índice de rebote. Por tanto, no resiste el calor y es muy quebradizo.

Q4. ¿Se puede reciclar el poliestireno?

Por supuesto que sí! el poliestireno puede reciclarse, lo que significa que su producción puede considerarse un proceso respetuoso con el medio ambiente.

Q5. ¿Cuál es el uso generalizado del poliestireno?

Se utiliza en envases, bienes de consumo, materiales aislantes, aplicaciones médicas y elementos de automoción, entre otros.