¿Cómo transforma la fabricación el moldeo por inyección de metales?

El equilibrio de Moldeo por inyección de metales convierte el proceso de fabricación en algo totalmente distinto. Cambia las reglas del juego. Este blog se centra en sus efectos sobre la eficacia, la precisión o incluso los gastos que conlleva. Espere ideas y opiniones. ¿Listo para la transformación? Empecemos.

¿Qué es el moldeo por inyección de metales?

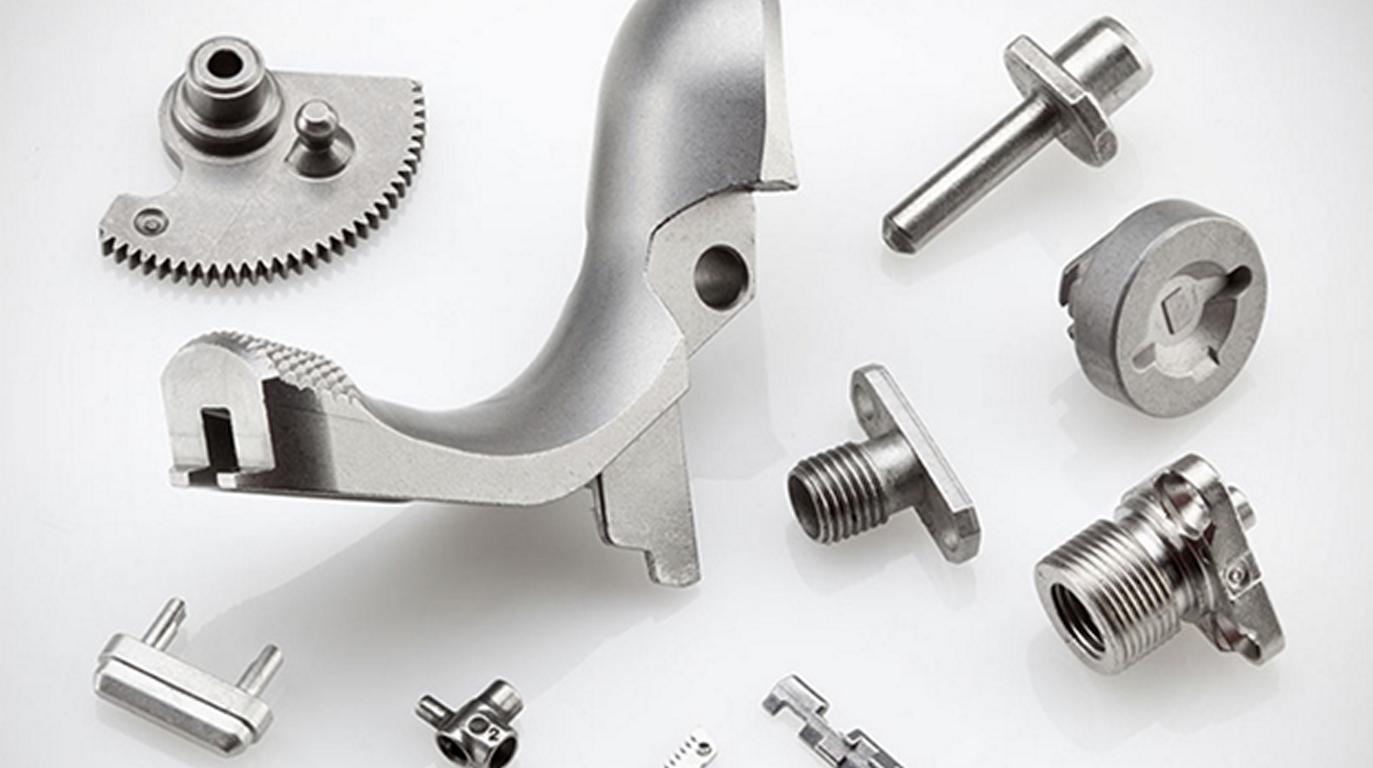

Moldeo por inyección de metal (MIM) es un proceso de combinación de polvo metálico y material aglutinante. La mezcla se inyecta en un molde específico para que adopte la forma deseada.

Tras el moldeo, el aglutinante se elimina mediante un proceso conocido como debinding. La pieza desencolada se sinteriza a alta temperatura. Se obtiene así una pieza metálica muy compacta y resistente. El MIM es adecuado para formas complejas, como engranajes, conectores y componentes de carcasas fabricados en aleaciones metálicas.

El tamaño convencional del polvo suele variar entre 2 y 20 micras. Moldeo por inyección de metales Los componentes pueden tener una gran resistencia a la tracción y formas complicadas.

¿Cómo funciona el proceso de moldeo por inyección de metales?

Mezcla

Proceso de moldeo por inyección de metales consiste en mezclar polvos metálicos finos y aglutinantes poliméricos. La mezcla consigue homogeneidad. El rango común de partículas oscila entre 2 y 20 micras.

Los aglutinantes son ceras y termoplásticos. Esta combinación da como resultado una materia prima de moldeo. La viscosidad de la materia prima es especialmente importante a la hora de moldear.

La distribución uniforme de las partículas es beneficiosa, ya que garantiza que las propiedades posean características constantes. A continuación, la mezcla se somete a granulación para permitir la inyección. Cada proceso conduce a un resultado final igual.

Proceso de moldeo por inyección

En Moldeo por inyección de metalesLa materia prima metálica se calienta primero y luego se inyecta en la máquina. molde de inyección de metal cavidad. Esto se debe a que la cavidad del molde define la forma de la pieza metálica.

Se optimizan para las presiones de inyección de flujo y llenado. Este proceso crea piezas ecológicas. La gestión de la temperatura del molde es fundamental para determinar la solidificación precisa.

La pieza verde mantiene la geometría prevista. El diseño del molde desempeña un papel importante en la calidad de la pieza. Está vinculado al procesamiento posterior a través de molde de inyección de metal tecnología.

Desbobinado

En Moldeo por inyección de metalesEl desbobinado elimina los aglutinantes poliméricos de las piezas verdes. Dos técnicas populares para el desbobinado son los métodos térmicos y con disolventes, que eliminan eficazmente los aglutinantes poliméricos de las piezas en bruto. El proceso garantiza que el margen de distorsión se mantenga al mínimo. Si el desbastado se hace correctamente, no habrá defectos en la sinterización.

Se observó que la tasa de eliminación del ligante afecta a la densidad alcanzada. Las piezas desbastadas, conocidas como piezas marrones, siguen conservando su naturaleza delicada. Este paso prepara las piezas para la sinterización. Todos los pasos preservan la homogeneidad dimensional.

Sinterización

En Moldeo por inyección de metales, la sinterización es el proceso de densificación de piezas marrones mediante el uso de temperaturas. Los niveles de humedad se aproximan a los de la fusión.

Las atmósferas controladas evitan la oxidación. El proceso da como resultado una alta resistencia a la tracción.

La contracción se generaliza, conservando cierta precisión. En general, el crecimiento del grano mejora las características de las propiedades mecánicas de los metales. Esta etapa cementa la forma de la pieza final. Todas las etapas del proceso están vinculadas a la calidad.

Control de calidad

En el contexto de Moldeo por inyección de metalesEl control de calidad es un proceso cuyo objetivo es garantizar que las piezas se fabrican de acuerdo con las normas exigidas. Los controles dimensionales verifican la precisión.

Los ensayos mecánicos determinan la resistencia a la tracción y el límite elástico. El análisis de la microestructura examina la presencia y el tamaño de los granos. Las inspecciones de superficie detectan defectos. Todos ellos se someten a un escrutinio extremadamente crítico.

El control estadístico del proceso garantiza la existencia de un patrón establecido. Este paso es fundamental para garantizar que el producto final sea fiable y tenga un rendimiento óptimo. Hay un hilo conductor que une todas las etapas del proceso: China metal injection molding calidad.

| Etapa del proceso | Temperatura (°C) | Presión (MPa) | Principales materiales utilizados | Tiempo típico (minutos) |

| Mezcla | Temperatura ambiente (25) | 0 | Polvos metálicos, aglutinantes | 30 |

| Moldeo por inyección | 120-200 | 50-100 | Materia prima | 2-5 |

| Desbobinado | 200-400 | 0 | Disolventes, Energía térmica | 600-1440 (10-24 horas) |

| Sinterización | 1100-1400 | 0 | Gas inerte, Vacío, Hidrógeno | 240-720 (4-12 horas) |

| Control de calidad | Temperatura ambiente (25) | 0 | Equipos de ensayo | Variable |

Tabla sobre el funcionamiento del proceso de moldeo por inyección de metales

¿Por qué elegir el moldeo por inyección de metal en lugar de los métodos tradicionales?

Precisión

Moldeo por inyección de metales (MIM) proporciona una precisión dimensional del orden de ±0,005 mm. Esto permite fabricar ejes de engranajes muy delicados. Ayuda a fabricar piezas de válvulas complicadas.

MIM (moldeo por inyección de metal) produce miniaturas piezas médicas de plástico. La precisión de los aparatos dentales no tiene parangón en el mercado. Los conectores que se utilizan en la industria aeroespacial deben cumplir determinadas normas.

Moldeo por inyección de metales crea piezas metálicas idénticas para carcasas de dispositivos electrónicos. Todos los componentes se ajustan a las especificaciones de automoción. Se crean componentes de precisión para relojes. MIM proporciona siempre instrumental quirúrgico de calidad.

Rentabilidad

Moldeo por inyección de metales es muy ventajoso en términos de minimización de residuos en comparación con otras técnicas convencionales. Este método permite fabricar toberas de inyectores de combustible de forma eficaz. Reduce la necesidad de procesar posteriormente los álabes de turbina.

El MIM reduce el coste de los pequeños engranajes mecánicos. Las grandes cantidades de contactos eléctricos son relativamente baratas. Reduce el coste del alojamiento de sensores avanzados.

Moldeo por inyección de metales mejora la utilización del material relativo a los pistones. El proceso reduce el coste total de fabricación de los brackets dentales. Ahorra piezas de bisagra complejas.

Para ahorrar más costes con las piezas de moldeo por inyección de metal, encuentre moldeo por inyección de metal China será una de las mejores opciones para apoyar su proyecto, si está buscando Moldeo por inyección de metales en China fabricante, le invitamos a ponerse en contacto con nosotros, le enviaremos un precio en 24 horas.

Versatilidad de materiales

Moldeo por inyección de metales es un proceso que implica la utilización de acero inoxidable. Es capaz de procesar eficazmente el carburo de tungsteno. Las aleaciones de cobalto-cromo no son un problema para el MIM.

Los componentes de titanio pueden fabricarse fácilmente. Este método da forma a las superaleaciones. Da formas intrincadas al magnesio. El MIM puede manipular una amplia gama de aleaciones de aluminio.

Produce cerámica de precisión de circonio mediante este proceso. El MIM produce piezas de Inconel con una funcionalidad superior. Diversos materiales mejoran la flexibilidad en el sector aeroespacial de diferentes maneras.

Fuerza

El proceso de moldeo por inyección de metal mejora aún más la resistencia de los componentes. Con él se fabrican piezas resistentes para armas de fuego. El MIM se utiliza para fabricar álabes de turbina de larga duración. Este método garantiza la producción de engranajes de automoción resistentes y duraderos.

Se crean implantes médicos duraderos. El MIM produce piezas de relojería de alta resistencia a la tracción. Se mantiene la seguridad y la integridad de las estructuras de las piezas aeroespaciales. El MIM produce herramientas de precisión duras.

Los componentes soportan grandes esfuerzos. El MIM proporciona una notable resistencia en los conectores electrónicos.

¿Cuáles son las principales aplicaciones del moldeo por inyección de metales?

Automoción

Moldeo por inyección de metales Crea con precisión piezas de engranajes. Produce paletas de turbocompresor. Componentes MIM incluyen boquillas de inyectores de combustible. También ofrece buenas propiedades mecánicas. El MIM proporciona geometrías complejas para los componentes de los sensores. Permite elementos de transmisión de alta densidad.

Moldeo por inyección de metales puede admitir diseños complejos para alojamientos de ABS. Proporciona una gran precisión en la producción de asientos de válvulas. El uso del MIM mejora la resistencia a la fatiga de las piezas del motor. Produce dispositivos de cierre altamente especializados.

Productos sanitarios

Los instrumentos quirúrgicos se fabrican mediante moldeo por inyección de metal. MIM moldea brackets de ortodoncia. Fabrica instrumentos endoscópicos de precisión. El sitio Moldeo por inyección de metales permite realizar geometrías complejas en dispositivos implantables. Puede ayudar a controlar la biocompatibilidad de los tornillos óseos.

Herramientas dentales de alta resistencia Moldeo por inyección de metales. Fabrica puntas de catéter precisas. El MIM permite realizar un trabajo minucioso en la colocación de clavos ortopédicos. Ayuda a tener detalles finos en los instrumentos microquirúrgicos. El MIM ofrece altos niveles de precisión para piezas de endoprótesis.

Electrónica de consumo

Moldeo por inyección de metales fabrica bisagras para Smartphones. MIM fabrica tapas para objetivos de cámaras. Ofrece alta precisión en los componentes que se utilizan en el dispositivo wearable.

El MIM forma conectores intrincados. Aporta rigidez a las bisagras de los portátiles. El MIM permite crear formas complejas en consolas de videojuegos. Proporciona gran detalle en las carcasas de los auriculares.

Moldeo por inyección de metales fabrica con precisión bandejas para tarjetas SIM. Mejora la resistencia al desgaste de los componentes de los smartwatches. El MIM permite tolerancias estrechas en conectores de baterías.

Aeroespacial

Los álabes de turbina se fabrican mediante moldeo por inyección de metal. El MIM produce toberas de combustible. Proporciona refuerzo a miembros estructurales. El MIM crea piezas de actuadores geométricamente precisas. Proporciona elementos de fijación de alto rendimiento. Moldeo por inyección de metales ofrece formas intrincadas en aplicaciones de alojamiento de sensores.

Puede adaptarse a geometrías complejas de intercambiadores de calor. El MIM fabrica soportes ligeros. Mejora las prestaciones antifatiga de las piezas del tren de aterrizaje. Moldeo por inyección de metales garantiza la precisión de los sistemas de navegación.

Defensa

El moldeo por inyección de metales produce piezas para armas de fuego. El MIM fabrica delicados conjuntos de gatillos. Proporciona resistencia a las carcasas de las armas. El MIM fabrica componentes precisos para miras ópticas.

Proporciona conectores de alto rendimiento. El MIM es capaz de manejar estructuras complejas en componentes de misiles. Ofrece precisión para componentes de radar. El MIM produce componentes de blindaje ligeros.

También mejora la fiabilidad de los aparatos de comunicación. Moldeo por inyección de metales mejora la precisión de los sistemas de puntería.

¿Cómo mejora el diseño de productos el moldeo por inyección de metales?

Flexibilidad de diseño

Una de las características del moldeo por inyección de metal es la posibilidad de moldear formas complejas. El MIM permite alcanzar altos niveles de precisión en contornos complicados. Admite características de diseño innovadoras. El MIM también proporciona acabados superficiales finos en términos de altos detalles.

Permite realizar rebajes y paredes finas. El MIM permite crear estructuras ligeras pero resistentes. También aumenta la complejidad de los diseños de piezas multifuncionales.

El MIM combina diferentes secciones en una sola unidad. Permite reducir el tamaño de las piezas. El MIM permite una reproducción más exacta de los diseños.

Creación de prototipos

El moldeo por inyección de metales ayuda a obtener más prototipos en menos tiempo. El MIM tiene una gran precisión para producir piezas de muestra. Puede adaptarse a cambios constantes de diseño. Moldeo por inyección de metales también ayuda a minimizar el desperdicio de material en el proceso de creación de prototipos.

Garantiza la reproducción de las características hasta el más mínimo detalle. El uso de MIM permite realizar pruebas funcionales de los prototipos. Acorta los ciclos de desarrollo.

El MIM permite producir muestras a un coste relativamente bajo. También garantiza una evaluación adecuada del rendimiento de los distintos empleados de la organización. El MIM puede ayudar a verificar el diseño.

Personalización

En el moldeo por inyección de metal, los diseños de las piezas pueden personalizarse según las necesidades. El MIM admite requisitos particulares de la aplicación. Ofrece propiedades geométricas especiales. El MIM ofrece la oportunidad de controlar las propiedades mecánicas.

También garantiza que esos complejos ensamblajes se ajusten con precisión. El MIM permite personalizar piezas individuales. Se adapta a las distintas necesidades de material.

El MIM satisface requisitos específicos de acabado superficial. Puede conseguir las características térmicas deseadas. El MIM incorpora sin problemas determinados componentes de diseño.

Rendimiento

Moldeo por inyección de metales contribuye a mejorar el rendimiento de las piezas. El MIM ofrece una elevada relación resistencia/peso. Garantiza unas características mecánicas mejoradas. Moldeo por inyección de metales se caracteriza por una elevada resistencia a la fatiga. Puede proporcionar un control de alta precisión en términos de dimensionalidad.

El MIM mejora la resistencia al desgaste. Mantiene uniformes las propiedades del material. Moldeo por inyección de metales mejora la estabilidad térmica. Permite crear canales de refrigeración complejos.

El MIM puede soportar los mejores esfuerzos. Mejora la fiabilidad de cada pieza que se incorpora a la construcción de un determinado producto.

Durabilidad

El moldeo por inyección de metal permite fabricar piezas duraderas. El MIM aumenta considerablemente la resistencia al desgaste. Mejora la resistencia a la corrosión. Moldeo por inyección de metales proporciona mejores propiedades mecánicas. Admite aplicaciones de alta tensión. El MIM también mantiene constante la densidad del material.

Reduce los índices de fallo. El MIM mejora la resistencia al impacto. Soporta condiciones ambientales extremas. El MIM mejora la dureza superficial. Aumenta considerablemente el ciclo de vida de las piezas.

¿Cómo mejora la eficiencia de la fabricación el moldeo por inyección de metales?

Racionalización de procesos

Moldeo por inyección de metales de hecho, combina varios procesos en uno. El MIM simplifica los ensamblajes complejos. También tiene el potencial de reducir enormemente las necesidades de mecanizado. En este caso, el MIM tiene la capacidad de alcanzar altos niveles de precisión durante el proceso de moldeo inicial.

Admite la producción automatizada. Moldeo por inyección de metales realiza detalles finos sin necesidad de operaciones secundarias ni de fabricación. Minimiza las intervenciones manuales. El MIM garantiza la producción de piezas de alta calidad.

Una de sus ventajas es que reduce la duración de los ciclos de producción. Así pues, el MIM optimiza la eficacia de la fabricación en términos generales.

Reducir los residuos

El moldeo por inyección de metal tiene una alta eficiencia de material. El MIM minimiza la generación de desechos. Produce piezas de forma casi neta. El MIM reduce los residuos posteriores al proceso. Maximiza la utilización de la materia prima. El MIM contribuye a la reutilización eficaz del polvo. Mejora la sostenibilidad medioambiental.

Por aquí, Moldeo por inyección de metales garantiza una distribución adecuada del material en el proceso. También reduce la cantidad de material que hay que retirar para conseguir la forma deseada. El MIM reduce el coste total de la gestión de residuos.

Optimizar el tiempo

También reducen los ciclos de producción gracias a las técnicas de moldeo por inyección de metal. El MIM también acorta los plazos de entrega de piezas complejas. Puede soportar eficazmente el cambio de herramientas de molde.

Hacer cambios es fácil con MIM. Minimiza los tiempos de preparación. El MIM es rápido en la producción. Reduce los tiempos de espera. MIM permite transferencias rápidas de material. Mejora la eficacia del flujo de trabajo. El MIM mejora el plazo total de los procesos de fabricación.

Costes laborales

El moldeo por inyección de metales elimina la necesidad de contratar a muchos trabajadores durante el proceso de producción. El MIM no admite líneas de producción automatizadas. Minimiza la mano de obra de montaje. El MIM simplifica los procesos de fabricación. Reduce la necesidad de mano de obra cualificada.

MIM aumenta la productividad de los trabajadores. Reduce las operaciones que requieren mucha mano de obra. El MIM proporciona calidad sin tener que inspeccionar la pieza manualmente. También fomenta una organización adecuada de la mano de obra. MIM reduce los costes totales de mano de obra directa en la producción.

¿Cómo garantizar la calidad en el moldeo por inyección de metales?

Garantía de calidad

El moldeo por inyección de material requiere un alto grado de medidas de garantía de calidad. El MIM controla la mezcla de polvos con mayor precisión. Requiere propiedades uniformes de la materia prima. El MIM emplea sofisticados sistemas de supervisión. Ayuda a ajustar y mantener las temperaturas adecuadas del molde.

Moldeo por inyección de metales puede ofrecer altos niveles de tolerancia dimensional. Emplea el control estadístico de procesos (CEP). MIM aplica controles estrictos en su proceso de producción. Implementa procesos mejorados de detección de defectos. MIM garantiza piezas acabadas de alta calidad.

Pruebas

Moldeo por inyección de metales pasa por varias fases de pruebas. El MIM realiza ensayos de resistencia a la tracción. Realiza evaluaciones de dureza. El MIM utiliza la fluorescencia de rayos X (XRF). También ayuda a comprobar la composición del material utilizado. MIM realiza análisis de porosidad.

Se comprueba la coherencia dimensional. Realiza mediciones de conductividad térmica en el MIM. Evalúa la resistencia a la fatiga. El MIM utiliza pruebas de ultrasonidos. Permite comprobar la calidad global.

Métodos de inspección

Generalmente, el moldeo por inyección de metales implica varios métodos de inspección. El MIM ha adoptado el uso de máquinas de medición de coordenadas (MMC). Aplica la microscopía óptica. El MIM ayuda a producir piezas con medidas precisas. Utiliza el escaneado láser. El MIM realiza ensayos no destructivos (END).

Utiliza métodos de examen visual. En el MIM se utilizan sistemas de inspección automatizados. Garantiza el acabado superficial. MIM realiza muestreos por lotes. Garantiza que la calidad se mantenga constante.

Certificaciones

Moldeo por inyección de metales obtiene diferentes certificaciones. El MIM cumple las normas ISO. Obtiene la conformidad ASTM. MIM sigue la normativa de la FDA para piezas médicas. Garantiza el cumplimiento de la normativa RoHS.

Moldeo por inyección de metales cumple la norma de calidad AS9100 de la industria aeroespacial. Cuenta con la certificación IATF del sector de la automoción. Es importante señalar que MIM actúa de acuerdo con la legislación medioambiental.

Es para obtener el marcado CE para los mercados europeos. MIM obtiene la acreditación NADCAP para defensa. Cumple rigurosas normas de certificación.

Normas del sector

Moldeo por inyección de metales cumple las mejores prácticas del sector. MIM sigue las normas MPIF. Cumple los requisitos ISO/TS. MIM sigue al pie de la letra las normas SAE. Cumple las normas ASTM. MIM sigue al pie de la letra las estrictas normas DIN. Garantiza las normas JIS para los mercados japoneses.

Moldeo por inyección de metales se ajusta a las MIL-SPEC para defensa. Cumple determinadas especificaciones del cliente. El MIM se identifica con las normas y prácticas internacionales. Conserva un alto prestigio en la industria.

Por qué debería trabajar con fabricantes chinos de moldeo por inyección de metal

China se ha convertido en un centro mundial de fabricación de moldeo por inyección de metal (MIM), y por buenas razones. Empresas de todo el mundo eligen cada vez más a los fabricantes chinos por su experiencia, rentabilidad e instalaciones de vanguardia. Por qué trabajar con moldeo por inyección de metal China los fabricantes puede beneficiar a sus proyectos y a su cuenta de resultados.

1. Eficiencia de costes

Una de las razones más convincentes para colaborar con Moldeo por inyección de metales en China fabricantes es la eficiencia de costes. Las cadenas de suministro racionalizadas del país, los costes laborales más bajos y los precios competitivos de los materiales permiten a los fabricantes ofrecer productos de alta calidad a precios más bajos en comparación con muchos homólogos occidentales. Este ahorro permite a las empresas asignar recursos a otras áreas críticas, como el desarrollo de productos y el marketing.

2. Capacidades de fabricación avanzada

China ha invertido mucho en tecnologías de fabricación avanzadas, lo que hace que su sector de MIM sea muy competitivo. Moldeo por inyección de metales China están equipados con maquinaria de vanguardia y sistemas de automatización que garantizan la precisión y la coherencia en la producción de piezas metálicas. Muchas empresas también cuentan con sólidos procesos de control de calidad que cumplen o superan las normas internacionales, lo que garantiza que sus productos sean fiables y duraderos.

3. Escalabilidad y capacidad

Moldeo por inyección de metales en China está diseñado para la escalabilidad. Tanto si necesita un pequeño lote de prototipos como una producción masiva de millones de piezas, MIM China pueden gestionar distintos niveles de demanda. Su capacidad para escalar rápidamente la producción ayuda a las empresas a satisfacer las demandas del mercado sin comprometer los plazos ni la calidad.

4. Conocimientos y experiencia

A lo largo de los años, China ha desarrollado una sólida cantera de talentos en tecnología MIM. Muchos China MIM cuentan con décadas de experiencia en la producción de piezas metálicas complejas e intrincadas para sectores como la automoción, la industria aeroespacial, los dispositivos médicos y la electrónica de consumo. Esta experiencia se traduce en diseños optimizados, funcionalidad mejorada y un rendimiento superior del producto.

5. Soluciones integrales

Los fabricantes chinos de MIM suelen ofrecer soluciones integrales, desde el diseño y la creación de prototipos hasta la producción y el tratamiento posterior. Muchas empresas también ofrecen servicios como selección de materiales, acabado y montaje, lo que reduce la necesidad de trabajar con varios proveedores. Este enfoque integrado agiliza el proceso de producción y minimiza las complejidades logísticas.

6. Cumplimiento de las normas mundiales

Los fabricantes chinos de renombre cumplen normas de calidad internacionales como ISO 9001, ISO 13485 e IATF 16949. Su cumplimiento garantiza que los productos cumplen los requisitos mundiales, lo que los hace aptos para la exportación y el uso en industrias reguladas.

7. Plazos de entrega más cortos

A pesar de la distancia geográfica, muchos fabricantes chinos de MIM han optimizado su logística y sus programas de producción para ofrecer plazos de entrega competitivos. Gracias a los avances en la gestión global de la cadena de suministro y el transporte, las empresas pueden recibir sus pedidos rápidamente sin sacrificar la calidad.

8. Materiales y técnicas innovadoras

El MIM chino está a la vanguardia de la innovación de materiales. Los fabricantes trabajan con una amplia gama de polvos metálicos y aglutinantes para satisfacer los requisitos específicos de cada aplicación, desde acero inoxidable y titanio hasta aleaciones exóticas. Su capacidad para adaptarse a las tendencias y tecnologías emergentes los convierte en una opción excelente para proyectos de vanguardia.

9. Oportunidades de asociación

Colaborar con fabricantes chinos suele ir más allá de una relación transaccional. Muchas empresas se centran en crear asociaciones a largo plazo, ofreciendo contratos flexibles y apoyo para la mejora continua. Este enfoque colaborativo puede impulsar la innovación y fomentar el crecimiento mutuo.

10. plazo de entrega rápido

Trabajar con Empresas chinas de moldeo por inyección de metales hará que su proyecto rápido y de alta calidad, becauaes el bajo costo de mano de obra por lo que hace Chines manufacutrers puede trabajar rápido, podemos hacer que su proyecto de moldeo por inyección de metal tan rápido como 3 semanas.

Trabajar con China fabricantes de moldeo por inyección de metal pueden proporcionar una serie de ventajas, como ahorro de costes, tecnología avanzada y capacidad de producción escalable. Su experiencia, su compromiso con la calidad y sus soluciones integradas las convierten en la opción ideal para las empresas que desean seguir siendo competitivas en el mercado mundial actual. Aprovechando sus puntos fuertes, puede garantizar una producción de alta calidad, eficiente e innovadora para sus componentes metálicos.

Conclusión

Moldeo por inyección de metales revoluciona la fabricación. Es eficaz, precisa y asequible en comparación con los métodos tradicionales de recogida de datos. Hemos explorado su impacto. ¿Listo para innovar? Visite MOLDES DE PLÁSTICO. Conozca cómo evolucionará la industria manufacturera.