Qué significa Moldeo por inyección de PMMA

Tecnología de moldeo por inyección de PMMA

El PMMA es el material plástico más transpirable, pero es más fácil de romper que el PC o el ABS, por lo que se han ido introduciendo modificaciones en el PMMA, como la copolimerización de metacrilato de metilo con estireno y butadieno, la mezcla de PMMA y PC, etc. 372 El PMMA es el copolímero de metacrilato de metilo y estireno. Si se añade una pequeña cantidad de caucho de nitrilo (alrededor de 50%) en el 372 PMMA, se convertirá en 373 PMMA.

La fluidez del PMMA moldeado por inyección es inferior a la del PS, ABS y su viscosidad de fusión es bastante sensible al cambio de temperatura. En el moldeo, cambia la viscosidad de fusión principalmente de la temperatura de inyección. El PMMA es un polímero amorfo, la temperatura de fusión es superior a 200 grados Celsius y la temperatura de descomposición puede alcanzar 270 grados Celsius.

- Transformación del plástico

Los plásticos PMMA tienen un cierto grado de absorción de agua de 0,3-0,4%. El moldeo por inyección de PMMA debe ser inferior a 0,1%. Normalmente, es de 0,04%. La presencia de humedad provoca burbujas, líneas de gas y baja transparencia. Por lo tanto, debe secarse. La temperatura de secado es de 80-90 grados Celsius, y el tiempo de secado es de 3 horas o más. En algunos casos, la utilización de materiales reciclados puede llegar a 100%. La cantidad real depende de los requisitos de calidad. Por lo general, puede llegar a 30%. Debe asegurarse de que no hay contaminación de los materiales reciclados, o influirá en la transparencia y la naturaleza de los productos acabados. - Selección de una máquina de moldeo por inyección

El moldeo por inyección Material PMMA no tiene requisitos especiales para la máquina de moldeo por inyección. Debido a la gran viscosidad de la masa fundida, requiere que las ranuras sean más profundas y que el orificio de la boquilla tenga un diámetro mayor. Si necesita productos con mayores requisitos de resistencia, debe utilizar una mayor relación de aspecto del tornillo para implementar plásticos de baja temperatura. Además, la resina de moldeo PMMA debe utilizar una tolva de secado para almacenar el material. - Diseño de molde y compuerta

La temperatura del molde de inyección de PMMA puede ser de 60-80 °C. El diámetro del bebedero debe coincidir con la conicidad interna. El ángulo óptimo es de 5 a 7. Si el grosor de la pared de los productos de moldeo por inyección es de 4 mm o más, el ángulo debe ser de 7, el diámetro del canal principal debe ser de 8 a 10 mm y la longitud total de la compuerta no debe superar los 50 mm.

Para productos de moldeo por inyección de PMMA con un espesor de pared inferior a 4 mm, el diámetro del canal de flujo debe ser de 6-8 mm. Si el grosor de la pared de PMMA es superior a 4 mm, el diámetro del canal de flujo debe ser de 8-12 mm. La profundidad de las compuertas en forma de abanico y de lengüeta debe ser de 0,7 a 0,9 t (t es el grosor de la pared del producto), y el diámetro de la compuerta de pasador debe ser de 0,8 a 2 mm. Los productos de PMMA moldeados por inyección con menor viscosidad deben elegir el tamaño más pequeño. La profundidad del orificio de ventilación común es de 0,05 a 0,07 mm, su anchura es de 6 mm, la pendiente de despojamiento es de 30′-1, y la y las porciones de cavidad están entre 35′-1 y 30.

- Temperatura de fusión

Puede utilizar el método de inyección de aire para medir temperaturas que oscilan entre 210 y 270 grados Celsius, lo que depende de la información facilitada por el proveedor. - Temperatura de inyección

Puede utilizar la inyección rápida para evitar generar un alto grado de tensión interna cuando trabaje con material de moldeo por inyección de PMMA. Es conveniente utilizar la inyección de varios niveles, como lento, rápido, lento, etc. Cuando inyecte las piezas gruesas, debe utilizar una velocidad lenta. - Tiempo de permanencia

Si la temperatura es de 260 grados Celsius, el tiempo de permanencia es de 10 minutos. Si la temperatura es de 270 grados Celsius, el tiempo de permanencia es de 8 minutos.

Aplicaciones del moldeo por inyección de plástico PMMA

Hay muchas industrias que necesitan piezas de moldeo por inyección de PMMA. A continuación se muestran algunos componentes que utilizan piezas de PMMA de moldeo por inyección:

- Lentes para gafas: El PMMA es uno de los mejores materiales para gafas por sus excelentes propiedades ópticas. Tiene la mayor transparencia de todos los demás materiales plásticos, por lo que el moldeo por inyección de PMMA es la mejor opción para gafas.

- Ventanas de plexiglás: El PMMA, también conocido como plexiglás o vidrio acrílico, es una alternativa popular a las ventanas de cristal tradicionales por su gran resistencia a los impactos y su claridad óptica. Se utiliza habitualmente en edificios, acuarios e incluso ventanas de aviones.

- Carcasas de teléfonos móviles: El PMMA se utiliza en la fabricación de carcasas de teléfonos móviles por su gran resistencia a los impactos, a los arañazos y su claridad óptica. Además, es ligero y puede moldearse fácilmente en diversas formas y tamaños.

- Carcasas de ordenadores y aparatos electrónicos: Al igual que las carcasas de teléfonos móviles, el PMMA se utiliza en la fabricación de carcasas de ordenadores y aparatos electrónicos por su durabilidad, resistencia a los impactos y claridad óptica. Además, es ligero y puede moldearse fácilmente en diversas formas y tamaños.

- Parabrisas de vehículos: El PMMA se utiliza habitualmente en la fabricación de parabrisas de vehículos por su gran resistencia a los impactos y su claridad óptica. También es más ligero que el vidrio, lo que puede mejorar la eficiencia del combustible.

- Lente LED: Usted ve la luz en la calle y en su casa; esa pequeña lente en el interior está hecha de piezas de moldeo por inyección de PMMA. Esto es muy popular en la industria de la luz.

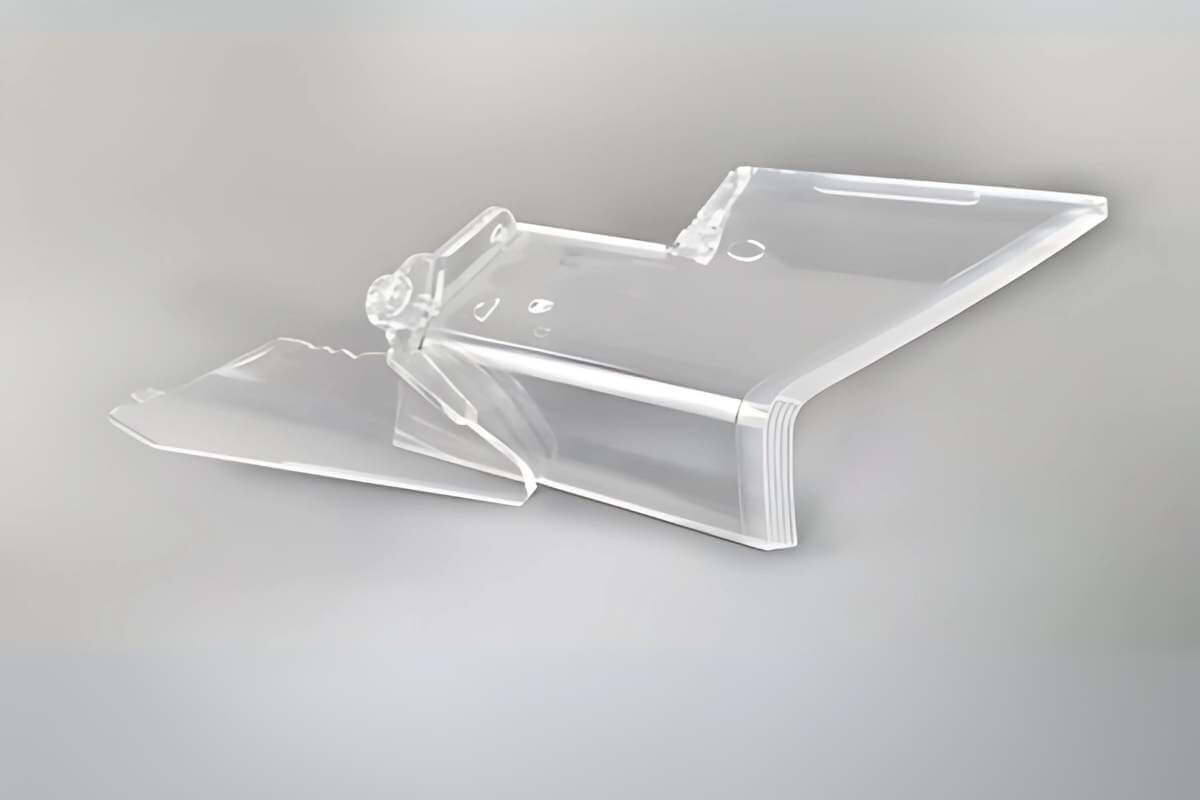

Moldeo por inyección de PMMA

Ventajas del moldeo por inyección de PMMA (inyección de acrílico moldeo)

1. Produce productos resistentes a los arañazos.

2. Produce productos transperlantes ligeros.

3. El moldeo por inyección de PMMA puede producir diseños complejos.

4. Alta eficiencia de producción

5. Mejora de la flexibilidad del color

6. Material especial para altas exigencias de moldeo de plástico transparente.

Material PMMA denominado acrílicoo plexiglás, tiene una transmitancia de hasta 92%, superior a la del vidrio. Esto significa que caja acrílica transparente moldeado es una de las mejores opciones para las piezas transparentes de moldeo por inyeccióncomo vidrio, vidrio óptico, lentes, luces de automóvil, tubos transparentes, etc.

Desventajas del moldeo por inyección de plástico acrílico PMMA

Como cualquier otro proceso de fabricación por moldeo, tiene su propio conjunto de desventajas que deben tenerse en cuenta. A continuación se presentan algunas de las desventajas del moldeo por inyección de plástico acrílico PMMA.

- Los materiales producidos tienen una menor resistencia al impacto en comparación con los producidos por moldeo por inyección de metal.

- La resistencia al calor de la mayoría de los productos fabricados mediante el proceso de inyección de PMMA es baja (unos 80 grados centígrados).

- La mayoría de los artículos producidos mediante este proceso tienen una resistencia mecánica menor, lo que limita su capacidad de carga.

- Algunos productos acrílicos tienen poca resistencia química, lo que los hace propensos a reaccionar con compuestos orgánicos.

- El moldeo por inyección de PMMA necesita invertir el molde de inyección especial, lo que significa que el coste inicial del utillaje es elevado. Esto no es beneficioso para volúmenes bajos de producción.

- Flexibilidad de diseño limitada. El proceso es el más adecuado para fabricar productos con formas sencillas y uniformes. Los diseños complejos con detalles intrincados pueden ser difíciles de conseguir mediante el moldeo por inyección de plástico acrílico PMMA. Esta limitación puede ser un inconveniente importante para los fabricantes que buscan crear productos únicos e innovadores.

Consejos para fabricar piezas de moldeo por inyección de PMMA de alta calidad.

Fabricar piezas de moldeo por inyección de PMMA es un poco diferente a otras piezas de moldeo por inyección porque, en la mayoría de los casos, cuando fabricamos piezas de moldeo de PMMA, fabricamos piezas de PMMA con alto contenido de vidrio. En ese caso, se necesitan algunos equipos especiales, especialmente para algunas piezas de moldeo por inyección de PMMA de pared gruesa. A continuación se presentan algunos consejos para que usted pueda hacer piezas de moldeo por inyección de PMMA de alta calidad.

Diseño de moldes

Dado que el PMMA es un material de transmisión, cualquier marca de flujo será fácil de ver, y esto también podría ser un problema. Utilizando el análisis de flujo de moldeo, será muy importante comprobar cuál es la mejor ubicación de la compuerta. Una vez determinada la ubicación de la compuerta, la forma de la misma también es importante. Por lo general, sugerimos diseñar una compuerta lateral o en abanico, que facilitará el llenado de la cavidad y evitará las marcas de flujo.

La máquina de moldeo por inyección y el depósito de agua caliente están en funcionamiento.

Si usted está haciendo piezas de moldeo por inyección de PMMA de pared gruesa, entonces siempre tendrá problemas de hundimiento y burbujas porque los plásticos tienen una tasa de contracción. Cuanto más gruesa sea la pared, mayor será la tasa de contracción, por lo que habrá burbujas en el interior de las piezas, independientemente de lo largo que sea el tiempo de enfriamiento, y cuando se utiliza un tiempo de enfriamiento largo, el tiempo de ciclo se incrementará también, lo que aumentará el coste.

En ese caso, un depósito de agua caliente puede mejorar estos problemas. Utilice agua a una temperatura de 60-80 grados en el tanque de agua. Una vez que recoja las piezas de moldeo por inyección de PMMA de la cavidad del molde y las ponga en el tanque de agua caliente durante 6-12 minutos, saque las piezas moldeadas, por lo que los problemas de hundimiento y burbujas mejorarán en gran medida.

Fabricar piezas de moldeo de PMMA de alta calidad no es una tarea fácil. Si usted tiene un proyecto que necesita piezas de moldeo de PMMA, encontrar un contratista profesional de moldeo por inyección de PMMA es muy importante. Esto asegurará que su proyecto tenga éxito o no.