Moldeo por inyección médico: Una visión global

Moldeo por inyección médica es fundamental cuando se trata de crear piezas de plástico médicas. Especialmente, cuando estas piezas deben tener paredes finas y estar libres de defectos debido a sus aplicaciones en áreas como jeringuillas e implantes. El proceso de moldeo por inyección médica ofrece una solución de fabricación rentable, productiva y repetitiva. Pero tiene algunos problemas, como el alto coste del molde de inyección. No obstante, la comunicación eficaz con el paciente es esencial para cumplir las normas de asistencia sanitaria. En última instancia, ayuda a mejorar el estado de salud del paciente. Así pues, en este artículo exploraremos todo lo relacionado con el moldeo por inyección médica.

¿Qué es el moldeo por inyección médico?

El moldeo por inyección de plásticos médicos constituye una de las operaciones vitales necesarias para fabricar piezas y dispositivos médicos de plástico. Sigue siendo importante para el sector sanitario por la posibilidad de fabricar piezas e instrumentos de plástico para dispositivos médicos precisos, de primera calidad y fiables. También se conoce como moldeo por inyección de plástico cuando da forma al material plástico. Su valor de aplicación va desde la precisión, la velocidad, la compatibilidad de materiales, el bajo coste y la conformidad con normas médicas muy estrictas.

Proceso completo de moldeo por inyección

El proceso de moldeo por inyección médica incluye varios pasos clave, cada uno de ellos importante para producir productos de alta calidad piezas médicas de plástico y componentes.

1. Diseño y creación de prototipos

Uno de los procesos del moldeo por inyección de plásticos médicos consiste en diseñar la pieza de plástico médica prevista y fabricar un prototipo del diseño. Un requisito importante del diseño de un dispositivo médico son sus requisitos funcionales, como la dimensión, la forma y el límite de error. El CAD se emplea ampliamente para producir la documentación del diseño de la pieza para realizar la visión del diseño. La creación de prototipos es beneficiosa para probar el diseño antes de implementarlo en la producción a gran escala.

2. Creación de moldes médicos

Otra parte después de decidir el diseño es fundir un molde médico a su alrededor. Normalmente se construyen con acero de alta resistencia ( 1.2343, S136, 8407, etc.) para soportar la presión y las temperaturas de funcionamiento. A continuación, el molde de inyección médica se corta según las especificaciones exactas en cuanto al DISEÑO y TODAS las características y detalles que requiere el molde.

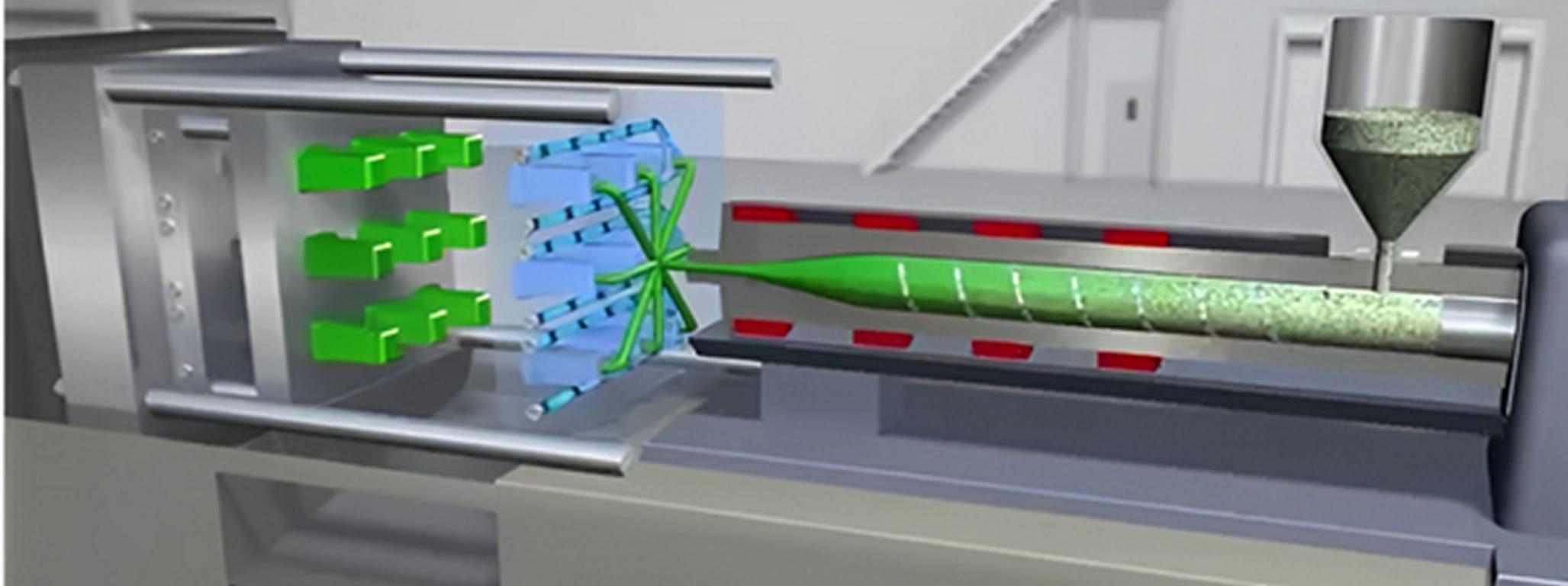

3. Inyección

Una vez fabricado el molde médico, comienza el proceso de moldeo por inyección médica. Durante la fase de inyección, el material seleccionado (a menudo plástico) se funde para aumentar su temperatura y fundirlo. Este material fundido se inyecta de nuevo en la cavidad del molde a alta presión. Con esta presión, el material adopta la forma y se amolda a los detalles del molde según sea necesario. Para moldeo por inyección de metal Como su nombre indica, el material utilizado es metal en polvo que se inyecta.

4. Refrigeración

Una vez que la cavidad del molde médico esté completamente llena, el sistema de refrigeración comenzará a enfriar la cavidad, lo que solidificará los plásticos fundidos en la cavidad para obtener las piezas de plástico con forma médica. El tiempo de enfriamiento para cada material o para un solo material depende de la complejidad de la pieza. El control de la temperatura es importante, ya que pueden producirse fallos en el molde, como alabeos o un llenado insuficiente.

5. Expulsión

Una vez que el material ha fraguado y alcanzado la temperatura ambiente, se abre el molde y se extrae la pieza de plástico médico mediante un sistema de expulsión. Puede incluir pasadores eyectores u otras técnicas que garanticen la extracción segura de la pieza sin que se estropee.

6. Tratamiento posterior

En caso necesario, son necesarias varias etapas de postprocesamiento, que se describirían en función de las particularidades del análisis concreto realizado. Se trata de cortar el material no deseado, introducir elementos adicionales o realizar pruebas en el producto. Se trata del perfeccionamiento final para cumplir todas las normas y requisitos necesarios.

Selección de materiales para el moldeo por inyección de plásticos médicos

Los materiales adecuados para el moldeo por inyección médico se eligen en función de diferentes factores. Entre ellos, la biocompatibilidad, la tenacidad y la capacidad de responder a los requisitos médicos. Así, los materiales más comunes incluyen:

- Polietileno (PE): Es muy utilizado para tubos, catéteres y piezas y componentes de transferencia de fluidos debido a la flexibilidad de este material sumada a su propiedad de resistencia química. Ir a moldeo por inyección de polietileno para conocer más detalles.

- Polipropileno (PP): Perfectas para jeringuillas, contenedores médicos y herramientas quirúrgicas. Porque son resistentes y se pueden esterilizar fácilmente. Ir a moldeo por inyección de polipropileno para saber más sobre los materiales de PP

- Policarbonato (PC): Tiene amplias aplicaciones en oxigenadores, conectores de infusión y herramientas quirúrgicas. Se debe principalmente a su gran resistencia a la tracción y a su claridad. Ir a moldeo por inyección de policarbonato para conocer más detalles.

- Elastómeros termoplásticos (TPE): Ofrecen flexibilidad y suavidad; es ideal para fabricar juntas, agarres y componentes de tacto suave en dispositivos médicos. Visite Moldeo por inyección de TPE y ¿es seguro el TPE? para saber más sobre el TPE y las piezas moldeadas de TPE.

- Polieteretercetona (PEEK): Metal brillante que ha encontrado numerosas aplicaciones en la fabricación de implantes, aparatos para la columna vertebral y otras funciones de llamada. Se basa en sus características mecánicas y en la compatibilidad de sus aplicaciones. Tiene a Moldeo por inyección de plástico PEEK para conocer más detalles.

- Cloruro de polivinilo (PVC): Suele utilizarse en tubos deformables, bolsas de sangre y otros productos relacionados con la gestión de fluidos.

- Acrilonitrilo butadieno estireno (ABS): Se aplica con frecuencia para carcasas y cajas de dispositivos médicos debido a sus características, incluida la resistencia a los impactos, así como su facilidad de moldeado. Ir a Moldeo por inyección de ABS y ¿es seguro el plástico ABS? para saber más sobre ABS.

- Poliuretano (PU): Se utiliza en aplicaciones médicas que requieren elasticidad, como vendajes, catéteres y paños quirúrgicos, entre otros.

Aplicaciones del moldeo por inyección médico

El moldeo por inyección médico se aplica a la fabricación de diversos aparatos y piezas médicas. El atractivo del método reside en su gran precisión y capacidad para producir piezas muy detalladas, lo que resulta crucial para los elementos del moderno sector sanitario. Entre las principales aplicaciones figuran:

1. Jeringuillas y agujas

Las jeringuillas y agujas son necesarias en la profesión médica para la administración de fármacos y muestras de sangre. El moldeo por inyección garantiza la producción de estos productos con gran precisión para eliminar ocasiones como fugas o fluctuaciones en la dosis. El proceso permite fabricar agujas y jeringuillas lisas, delgadas y sin conicidad, que son fundamentales para el bienestar de los pacientes.

2. Dispositivos de diagnóstico

Los dispositivos de diagnóstico en los surtidos de kits de pruebas y forma de imagen se fabrican mediante moldeo por inyección de piezas críticas e intrincadas para garantizar que funcionarán según lo previsto. Por ejemplo, los elementos que incorporan los medidores de glucosa en sangre, o las pruebas de embarazo, se fabrican mediante moldeo por inyección. La complejidad de la formación de ciertos detalles y las pequeñas tolerancias deben predeterminar el trabajo y la precisión de las lecturas de estos dispositivos.

3. Instrumental quirúrgico

Algunos productos moldeados por inyección son mangos, empuñaduras y carcasas de instrumental quirúrgico. Explotar el concepto significa que pueden desarrollarse diseños con características ergonómicas adaptables a las necesidades del usuario e incorporarse a los entornos sanitarios. Estos instrumentos deben ser precisos, para facilitar el éxito efectivo de las funciones previstas durante los procedimientos críticos.

4. IV Componentes

Los componentes utilizados en operaciones intravenosas, como cámaras de goteo, conectores y válvulas para mezclas intravenosas, se fabrican mediante moldeo por inyección. Estas piezas también deben producir niveles muy altos de limpieza, ya que están directamente conectadas al cuerpo humano, y precisión en cuanto a su funcionalidad, y durabilidad para que puedan suministrar fluidos o medicación a los pacientes sin averiarse.

5. Implantes y prótesis

Otros productos que requieren precisión y flexibilidad, como los implantes médicos o las prótesis, como las de cadera o las dentaduras postizas, se benefician del moldeo por inyección. Este método permite fabricar diseños y formas complejas que se adaptan a las necesidades de cada paciente, lo que aumenta su eficacia y su satisfacción.

Comparación del moldeo por inyección médico con otras tecnologías de fabricación

Como ya se ha dicho, en la industria de productos sanitarios se utilizan diferentes tecnologías de fabricación para fabricar componentes y dispositivos. Cada técnica es la mejor en sus puntos fuertes y débiles. Además, el método utilizado para un determinado objeto dependerá de factores como la precisión, el tipo de material, la escala y el coste. En esta sección se ofrece una comparación detallada del moldeo por inyección médico con otras tecnologías de fabricación destacadas;

Así que, en comparación con otras tecnologías:

- Impresión 3D: Tiene una gran flexibilidad de diseño y un plazo de entrega corto. Sin embargo, el uso de este proceso es más apropiado en el desarrollo de prototipos o series cortas de producción. Por ello, puede resultar costoso utilizarlo en la producción a gran escala.

- Mecanizado CNC: Permite una gran precisión y variabilidad, pero es más caro que los diseños más sencillos y no es óptimo para el uso masivo.

- Moldeo por soplado: De uso general, es ideal para la producción de grandes volúmenes. Sin embargo, tiene un alto grado de estandarización del producto, es baja en la variedad de materiales y la libertad de diseño, y un tiempo que el moldeo por inyección.

Además, la siguiente tabla le ayudará a comprender la comparación entre el moldeo por inyección y otras técnicas.

| Característica | Moldeo por inyección médico | Impresión 3D | Mecanizado CNC | Moldeo por soplado |

| Precisión y coherencia | Alta | Moderado a alto | Alta | Moderado |

| Variedad de materiales | Ancho (plásticos de calidad médica) | Amplia (Polímeros, Metales) | Amplia (Metales, Plásticos) | Limitada (principalmente plásticos) |

| Escalabilidad | Excelente para grandes volúmenes | Limitado (mejor para prototipos y tiradas pequeñas) | Moderado (mejor para volúmenes medios-bajos) | Bueno para grandes volúmenes |

| Plazo de entrega | Largo (debido al utillaje) | Corto (no requiere herramientas) | Moderado | Largo (debido al utillaje) |

| Eficiencia de costes | Alta para grandes series | Elevado para prototipos, costoso para volúmenes | Costoso para diseños complejos | Alta para grandes volúmenes |

| Acabado superficial | Suave (procesamiento posterior mínimo) | Más rugoso (Requiere post-procesado) | Liso (se puede pulir) | Moderado (varía según el diseño) |

| Complejidad del diseño | Moderado a alto | Alta | Alta | Limitado |

| Biocompatibilidad | Alta (materiales de calidad médica) | Depende del material | Alta con materiales adecuados | Limitado |

La importancia del moldeo por inyección médico

Por tanto, la importancia del moldeo por inyección para uso médico se centra en su capacidad para fabricar productos que puedan cumplir las estrictas normas exigidas en el ámbito médico. Varios factores subrayan su importancia: Varios factores subrayan su importancia:

1. Precisión y exactitud

Las tolerancias y la geometría de los dispositivos médicos suelen tener dimensiones estrictas y complicadas. El moldeo por inyección ofrece la precisión necesaria para fabricar componentes con el menor número de discrepancias posible, de modo que los elementos individuales funcionen según lo previsto. Este es especialmente el caso de los artículos que necesitan tolerancias precisas, como los instrumentos médicos, las herramientas de medición o cualquier otro instrumento que vaya a utilizarse en cirugía o diagnóstico.

2. Coherencia y fiabilidad

La repetibilidad es un aspecto importante necesario en la fabricación de productos sanitarios para obtener productos fiables en cada lote. La repetibilidad del moldeo por inyección y la estabilidad dimensional son cruciales cuando se trata de asuntos relacionados con la calidad y la seguridad de los productos médicos. Esta consistencia reduce la formación de defectos y también aumenta la garantía de que todos los dispositivos producidos se ajustan a las normas exigidas.

3. Eficiencia de costes

El moldeo por inyección es uno de los procesos de fabricación más eficaces, especialmente para la producción a gran escala. El proceso minimiza el consumo de material y aumenta la eficiencia en el coste de producción. En el sector sanitario en general, esta eficiencia puede traducirse en menores costes de los dispositivos asociados, mejorando así la disponibilidad de los mismos.

4. Versatilidad de los materiales

Cabe señalar que entre los principales tipos de material que se ofrecen para el moldeo por inyección de productos médicos figuran los siguientes: Esta versatilidad de los polímeros biodegradables permite a los fabricantes elegir los materiales en función de la necesidad del dispositivo médico, por ejemplo, biocompatibilidad, resistencia mecánica o flexibilidad.

5. Flexibilidad de diseño

El moldeo por inyección es idóneo en la creación de diseños de gran complejidad que podrían ser difíciles de conseguir mediante otras técnicas. También fomenta la flexibilidad en la creación de nuevos dispositivos médicos que pueden mejorar la vida de las personas y la eficiencia de los equipos sanitarios.

Ventajas y desventajas del moldeo por inyección para uso médico

Como sabemos, cada rosa tiene su trono. Del mismo modo, el moldeo por inyección médica tiene sus ventajas. Pero también tiene ciertas limitaciones. Por lo tanto, vamos a discutir tanto de sus méritos y deméritos concisa;

| Ventajas | Desventajas |

| Alta precisión y consistencia | Elevados costes iniciales de utillaje |

| Amplia variedad de materiales | Largos plazos de entrega de las herramientas |

| Escalable para grandes volúmenes de producción | Limitaciones de diseño en la geometría |

| Compatibilidad con salas limpias para la esterilidad | Residuos de material durante la producción |

| Piezas resistentes y duraderas | Impacto ambiental debido al uso de energía |

| Postprocesamiento mínimo | La calidad depende del diseño del molde |

| Biocompatibilidad | Selección limitada de materiales para usos específicos |

Conclusión

El moldeo por inyección médico está muy implantado en la fabricación de dispositivos médicos por su precisión, fiabilidad y rapidez. Puede crear componentes multifacéticos y de alta precisión con una elevada tasa de producción. Por lo tanto, es vital para el desarrollo de una amplia gama de productos. productos sanitarios. El mecanismo fomenta la creatividad y el cumplimiento de las normas estatales, y contribuye a la eficacia, seguridad y economía de los procesos que afectan a las condiciones de salud de los clientes. Con el creciente desarrollo de la tecnología, el moldeo por inyección médica seguirá siendo una técnica importante.

Preguntas frecuentes

P: ¿Es posible utilizar el moldeo por inyección médico para fabricar dispositivos implantables?

An: Por supuesto que sí, dispositivos como el PEEK y muchos termoplásticos de calidad médica son apropiados para la fabricación de dispositivos implantables. Son biocompatibles y cumplen los requisitos de implantación permanente de los materiales en los tejidos del cuerpo humano.

P: ¿Garantiza su servicio de moldeo por inyección médico la esterilidad de los productos moldeados?

An: El moldeo por inyección médico puede realizarse con el equipo situado en sala blanca de moldeo por inyección. Por lo tanto, ayudan a mejorar la limpieza del equipo. Además, hay que tener en cuenta que los materiales utilizados pueden ser adecuados para la esterilización por autoclave, irradiación u óxido de etileno.

P: ¿Qué factores influyen en el coste del moldeo por inyección para uso médico?

An: Estos factores pueden incluir;

- Algunas de ellas son la complejidad del diseño del molde.

- El tipo de material utilizado en la fabricación del molde.

- El volumen de producción necesario y requisitos adicionales como la fabricación en salas blancas.

- Los costes fijos son elevados cuando se desarrolla el utillaje real para crear el molde.

- Los costes variables de producción de cada producto son muy bajos durante la posterior producción en serie.

P: ¿Cuáles son los plazos de entrega del proyecto de moldeo por inyección para uso médico?

An: Los plazos de entrega pueden ser fijos o flexibles en función del tipo de molde, el tipo de material o la cantidad que se vaya a producir. El primer utillaje puede consumir varias semanas. Sin embargo, es fácil iniciar la producción en serie una vez diseñado el molde.

P: ¿Cómo aborda Medical Injection Molding la complejidad del diseño?

An: Moldeo por inyección médico a diseños intrincados, así como formas complejas, pueden moldearse fácilmente. El proceso tiene un alto nivel de precisión. Sin embargo, existen algunas limitaciones asociadas a aspectos del grosor y la geometría de las paredes. El diseño de moldes se realiza mediante herramientas innovadoras y simulaciones complejas. Así, puede ayudar a mejorar los diseños de moldes para la fabricación.

P: ¿Qué medidas se aplican en el control de calidad del moldeo por inyección para uso médico?

An: Se adoptan prácticas reglamentarias estrictas para garantizar la calidad. Éstas pueden incluir controles durante el proceso, comprobaciones de dimensiones y pruebas de biocompatibilidad. Los componentes médicos también se someten a veces a organismos reguladores y controles de calidad, y algunas de las instalaciones cumplen la norma ISO 13485.