Moldeo por apilamiento: Todo lo que debe saber

Moldeo por apilamiento es una auténtica revolución en la industria del moldeo por inyección porque aumenta la velocidad de producción. En moldes apilables, al menos dos o más cavidades compactadas significan que se moldean diferentes piezas de una sola vez para aumentar la eficacia. Pero ahora, ¿qué es el moldeo por apilamiento y cómo funciona, especialmente si se compara con sus homólogos? En este artículo definiremos el moldeo por apilamiento y ofreceremos una breve descripción de sus ventajas y de cómo está transformando rápidamente la producción de grandes volúmenes. Además, conoceremos el proceso de moldeo por inyección de moldes apilados, incluidos los materiales, las directrices de diseño y todo lo demás.

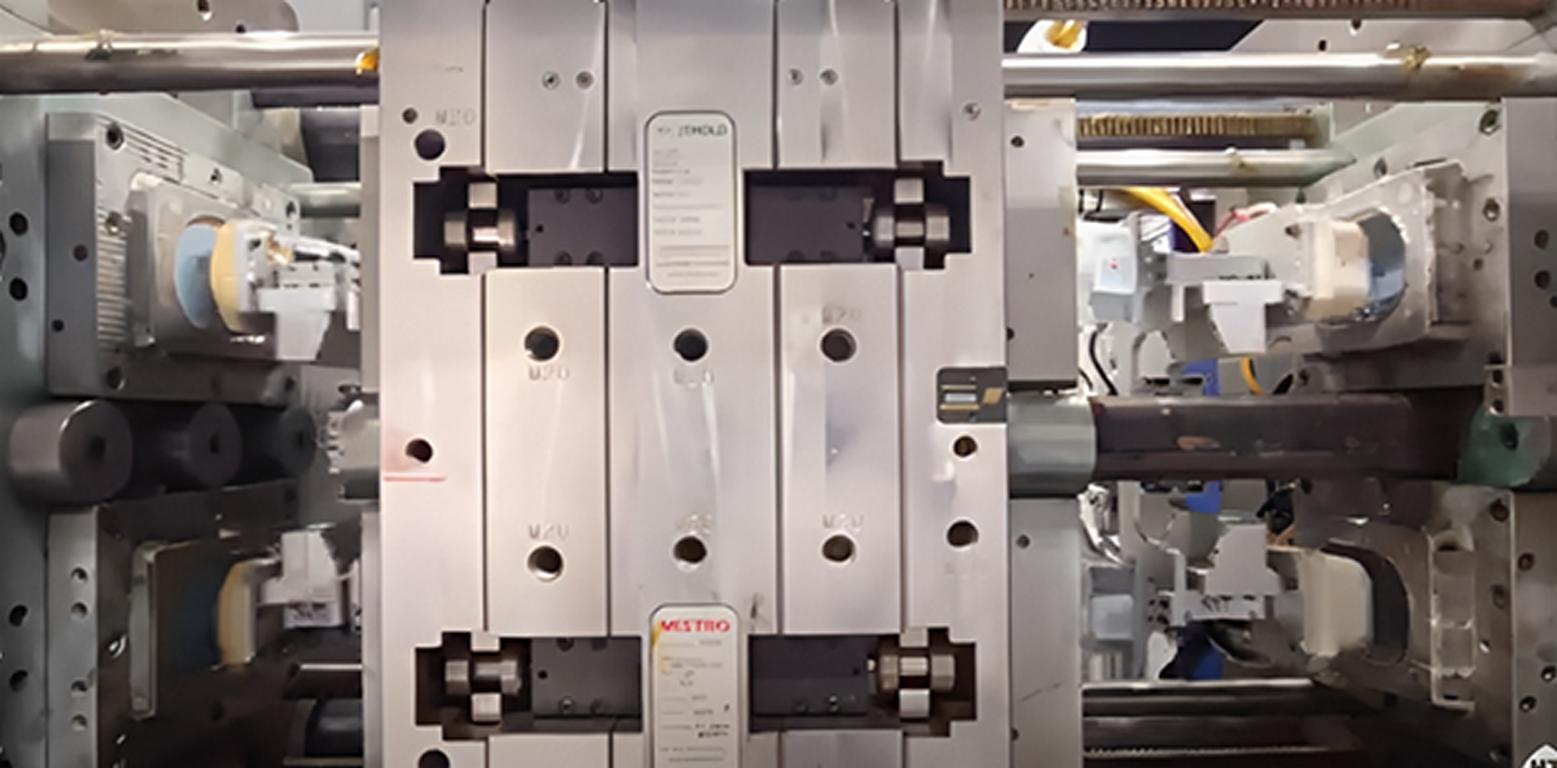

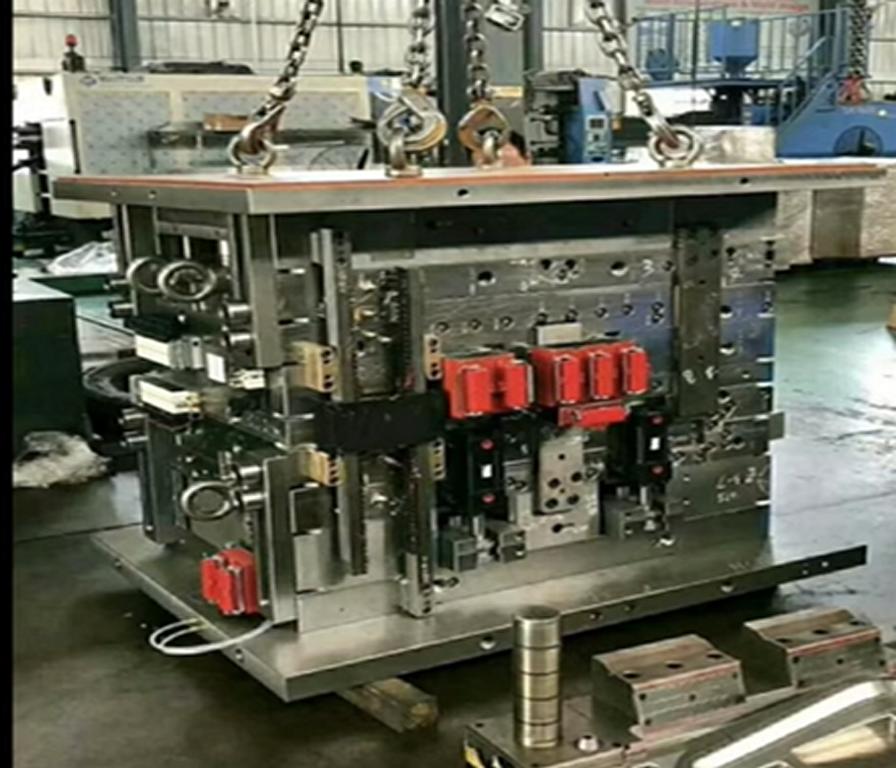

¿Qué es el molde de inyección Stack?

Un molde de inyección apilado tiene múltiples líneas de partición, o "niveles" de cavidades, que se producen apilando más de una cavidad del molde. Cada nivel del molde contiene otro conjunto de cavidades que aumenta simultáneamente el rendimiento global de las máquinas. No se invierte en herramientas adicionales ni en los inmuebles necesarios para alojarlas. En comparación con el molde ordinario que sólo puede formar una pieza en un plano, los moldes apilables configurados en el plano vertical a más de un plano haciendo la pieza, por lo tanto tener una mayor productividad.

¿Cómo se realiza el moldeo apilado?

A continuación se describe paso a paso cómo se realiza el proceso de moldeo apilado:

1. Cierre del molde

El molde apilado tiene una serie de cavidades, y éstas se encuentran en posición de pie disponiendo las cavidades en orden vertical. El molde se cierra al oscilar la platina de la máquina, por lo que la cavidad y el núcleo de cada etapa se alinean al mismo tiempo.

2. Inyección de material

Una vez cerrado, el plástico fundido se inyecta en las cavidades del molde a través de un único bebedero o canal caliente. El material entra en cada cavidad en cada etapa del molde de múltiples niveles. La disposición de los sistemas de canal caliente garantiza que el material se distribuya uniformemente por todos los grados de la cavidad.

3. Enfriamiento y solidificación

Una vez que el plástico fundido ha entrado en las cavidades, empieza a enfriarse y a solidificarse. Cada nivel del molde permite enfriar la pieza a la vez. De este modo, no es necesario prolongar el tiempo de ciclo, ya que el enfriamiento puede realizarse simultáneamente en cada conjunto de cavidades.

4. Apertura del molde

Cuando el polímero se enfría lo suficiente, un sistema abre el molde. El molde está pensado para extraer cada nivel de la pila a la vez. Algunas características garantizan que las cavidades estén abiertas para facilitar la extracción fácil y suave de las piezas del molde.

5. Expulsión

A continuación, el sistema de expulsión del molde desecha las piezas solidificadas de las cavidades dejando un molde sin cavidades listo para el siguiente ciclo. La diferencia es que cada nivel del molde lanza sus piezas todas a la vez, con lo que se consigue una alta rotación en un ciclo completo. Las piezas adicionales o más complejas pueden expulsarse fácilmente utilizando núcleos plegables o sistemas eyectores especiales.

6. Reciclar el proceso

Pero una vez expulsado, el molde vuelve a cerrarse y realiza otra ronda de operaciones hasta completar el ciclo. Como los moldes apilados incorporan más niveles de cavidades, los fabricantes pueden hacer más piezas por ciclo. Así, pueden hacerlos más eficientes sin necesidad de un mayor tamaño o tonelaje.

Material adecuado para el moldeo por inyección en molde apilado

En particular, el material adecuado es importante para el moldeo por inyección de moldes apilados. El material debe ser fluido para garantizar que entra bien en todos los espacios de una estructura. Así pues, entre los materiales más utilizados se incluyen:

| Material | Resistencia a la tracción | Punto de fusión | Contracción del molde | Aplicaciones comunes | Propiedades |

| Polipropileno (PP) | 25-40 MPa | 160-170°C | 1.0-2.5% | Envases, piezas de automóvil, artículos domésticos | Buena resistencia química, adecuada para el moldeo de alta velocidad |

| Acrilonitrilo butadieno estireno (ABS) | 40-60 MPa | 200-260°C | 0.4-0.8% | Bienes de consumo, electrónica, piezas de automóvil | Duro, resistente a los impactos, buena estabilidad dimensional |

| Polietileno (PE) | 10-30 MPa | 110-130°C | 1.5-3.5% | Botellas, envases, film de embalaje | Baja densidad, flexible, ideal para aplicaciones ligeras |

| Nylon (PA) | 60-80 MPa | 220-260°C | 0.5-1.5% | Piezas de automóvil, componentes industriales | Con gran resistencia y tenacidad, la absorción de humedad es un factor |

| Policarbonato (PC) | 55-75 MPa | 260-270°C | 0.5-0.7% | Discos ópticos, electrónica, lentes para automóviles | Excelente transparencia, resistencia al impacto, caro |

| Tereftalato de polietileno (PET) | 50-80 MPa | 250-260°C | 1.2-2.5% | Botellas, envases, componentes industriales | Alta resistencia, claridad, buena para aplicaciones reciclables |

| Poliestireno (PS) | 30-50 MPa | 210-250°C | 0.4-0.8% | Envases desechables, aislamiento, embalaje | Bajo coste, rígido, pero quebradizo |

Tipos de moldes de apilado

Estos son algunos tipos comunes de moldes apilables que podemos utilizar en diferentes aplicaciones;

1. Molde apilable de dos niveles

Tiene dos niveles de cavidades que producen el doble que los moldes de un solo nivel. Por lo tanto, ayudan a satisfacer la necesidad de aumentar la producción sin máquinas adicionales. Es rentable para el rango medio de cantidades de producción y controla eficazmente el uso de las máquinas.

2. Molde de tres niveles

Dispone de tres niveles de cavidad, lo que multiplica por tres el rendimiento y resulta eficaz para su uso en industrias en las que la productividad es lo más importante. Además, minimiza el tiempo de inactividad y optimiza el rendimiento del producto final sin ampliar el área efectiva de la máquina.

3. Molde apilable de cuatro niveles

Este molde está creado para piezas con una demanda extremadamente alta; y cuenta con cuatro cavidades que multiplican la producción cuatro veces por ciclo. Es ideal para su uso cuando se producen grandes cantidades de mercancías con la necesidad de lograr tolerancias muy estrechas.

4. Molde de pila giratorio

Por supuesto, se configuran varios conjuntos de platinas para realizar el moldeo y el enfriamiento en varios niveles a fin de aumentar los índices de producción y acortar la duración del ciclo. Este sistema es más eficiente en su función, ya que realiza varias tareas en un solo ciclo.

5. Placa índice Molde de apilado

A lo largo del ciclo, cada nivel se desplaza a una nueva posición que permite realizar operaciones de varias etapas en un solo molde. Resulta útil para fabricar piezas contractuales que pueden necesitar distintas operaciones en varios ciclos.

6. Molde apilador de núcleos plegable

Es ideal para expulsar objetos con secciones intrincadamente compactas, como roscas o socavaduras. Funciona perfectamente para producir piezas de plástico complejas que pueden ser difíciles de desmoldar sin causar un efecto en la pieza. Así, los núcleos reducen las posibilidades de que las capas se peguen entre sí o de que el núcleo arrastre la capa superior durante la expulsión.

7. Molde de pila híbrido

Los moldes apilados son moldes especiales que constan de dos o más moldes, a veces conocidos como moldes tándem o rotatorios y moldes apilados híbridos con otras técnicas de moldeo. Este diseño permite producir piezas ya que los procesos de moldeo se realizan en un solo molde. De este modo se obtiene un sistema multifuncional, que puede moldear componentes complejos con diversas características en un solo ciclo.

Comparación entre moldes apilados y moldes en tándem

He aquí una breve tabla para comparar los moldes apilados con los moldes en tándem;

| Característica | Moldes apilables | Moldes en tándem |

| Estructura del molde | Múltiples niveles de cavidades apiladas verticalmente. | Dos moldes funcionando en tándem, uno al lado del otro. |

| Operación | Todos los niveles de la cavidad se llenan y expulsan simultáneamente. | Los moldes funcionan alternativamente, uno se llena mientras el otro se enfría. |

| Duración del ciclo | Tiempo de ciclo ~20-30% más corto en comparación con los moldes individuales. | ~10-20% más largo debido a la alternancia de operaciones de moldeo. |

| Producción | Alto rendimiento (2x, 3x, 4x en función de los niveles de moho). | Aumento moderado de la producción (de 1,5 a 2 veces en comparación con un molde único). |

| Complejidad de las piezas | Ideal para piezas sencillas o medianamente complejas. | Adecuada para piezas más complejas u operaciones de varias fases. |

| Uso del material | Sistema de corredor único compartido en todos los niveles de cavidad. | Pueden ser necesarios sistemas de canalización independientes para cada molde. |

| Eficiencia energética | Más eficiente (~10-15% de ahorro energético gracias a las operaciones simultáneas). | Ligeramente menos eficiente debido a la alternancia de operaciones. |

| Caso de uso ideal | Producción de gran volumen de piezas idénticas. | La producción de piezas complejas requiere diferentes etapas de moldeo. |

Selección del sistema de colectores adecuado para sus moldes apilables

A continuación le indicamos algunas opciones para seleccionar el sistema adecuado para moldes apilables;

- Cavidades múltiples: Permite fabricar artículos similares para reducir las unidades coste del moldeo por inyección y aumentar el rendimiento.

- Diseño compacto: La asignación de cavidades en columnas verticales reduce la superficie de suelo, especialmente en una instalación con espacio limitado.

- Eficiencia de refrigeración mejorada: Las estructuras de refrigeración convencionales y acopladas con contracorriente proporcionan una refrigeración eficaz en todas las cavidades. Además de esto, tiene un tiempo de ciclo reducido y una mejor calidad de las piezas.

- Mecanismo de eyección simplificado: Los métodos de expulsión avanzados ayudan a arrancar las piezas sin causarles ningún daño.

- Tecnología Hot-Runner: Reduce el desperdicio de material de espuma de poliestireno y garantiza un llenado uniforme, ya que el plástico se mantiene en estado fundido antes de entrar en las cavidades.

Selección del sistema de colectores para moldes apilados

- Compatibilidad de materiales: Compruebe si la estructura y la funcionalidad del sistema de colectores cumplen las características de flujo y las propiedades térmicas de los materiales específicos utilizados en la fabricación de la placa de circuitos.

- Distribución del caudal: Elija una cavidad con un diseño que permita una distribución uniforme del material a todos los niveles para evitar la pérdida de presión

- Control de temperatura: Seleccione el sistema que controla la temperatura para afectar a la viscosidad de la pieza o a la calidad del material.

- Facilidad de mantenimiento: Seleccione un diseño que desmontar ya que los productos necesitan mantenimiento y limpieza regular.

- Escalabilidad: Búsqueda de un sistema de colectores que pudiera modificarse o añadirse rápidamente para adaptarse a la producción futura.

Aplicaciones de los moldes de apilado

Los moldes apilables se utilizan habitualmente en industrias que requieren una producción de gran volumen, como:

- Estructura e interiores de vehículos o componentes y carcasas de automóviles.

- Productos de consumo (envases, tapones)

- Otros (jeringuillas, tapones)

- Electrónica (carcasa, conexión)

Ventajas de los moldes apilables

- Aumento de la capacidad de producción en miles de

- Uso eficiente del material

- Reducción de los costes laborales

- El resultado suele ser una reducción al mínimo de las necesidades de espacio de las distintas instalaciones.

- Alto rendimiento de la inversión

Desventajas de los moldes apilables

- Mayor coste inicial

- Diseño complicado del molde y necesidad de reparaciones frecuentes

- Estos requieren un método superior, más preciso y controlado por maquinaria más avanzada.

- Posible caso de obtener una calidad de pieza incorrecta si no se equilibra adecuadamente.

Conceptos erróneos sobre el moldeo por apilamiento.

- Mito: Los moldes apilables son demasiado caros para las pequeñas empresas. Realidad: Siempre es un asunto costoso en el procedimiento inicial, pero también ayuda a ahorrar mucho material fungible y tiempo de producción a largo plazo.

- Mito: Los moldes apilados son el inconveniente de la calidad de las piezas. Realidad: Un buen diseño dicta que una pieza concreta debe tener la misma calidad independientemente de su nivel de cavidad.

Casos de uso ideales para los moldes apilables

Los moldes apilados son ideales en entornos que requieren cambios frecuentes en el molde calentado, en los que la carga es relativamente grande en relación con el tamaño del molde y en aplicaciones en las que el molde debe sustituirse periódicamente por otro enfriado.

Los moldes apilables son los más adecuados para situaciones en las que se requieren grandes cantidades de una pieza, especialmente en series de producción. Son especialmente importantes en sectores que requieren gran precisión, como la industria del envasado, sobre todo la fabricación de productos de envasado de consumo, y la industria de dispositivos médicos.

Conclusión

En conclusión, el moldeo por apilamiento es una de las técnicas de producción más eficaces que pueden mejorar en gran medida la tasa de producción de muchos productos en la línea de producción, en particular en la industria de alta línea de producción. Sin embargo, los moldes apilados pueden aumentar la densidad de cavidades sin aumentar el tamaño de la maquinaria para ayudar a realizar el alto valor de producción a un menor coste unitario de moldeo por inyección. Por lo tanto, conozca los tipos, materiales y consideraciones de diseño. Así, podrá maximizar las ventajas del moldeo por apilamiento.

Preguntas frecuentes

¿Qué es el moldeo por inyección en molde Stack?

Es un método que emplea varias cavidades para fabricar varios moldeo piezas a la vez por ciclo.

¿Qué materiales pueden utilizarse en los moldes apilables?

PP, ABS y nailon son algunos de los materiales pulidos disponibles.

¿Qué diferencia hay entre los moldes apilados y los moldes en tándem?

Mientras que los moldes apilados fabrican piezas similares entre sí al mismo tiempo, el segundo tipo de moldes, los moldes en tándem, crean piezas en diferentes etapas.

¿En qué sectores es útil el moldeo por apilamiento?

Casi todos los tipos de fabricantes, como los de automoción, envases, productos médicos y electrónica, entre otros.

¿Cómo mejora el moldeo por apilamiento la tecnología de canal caliente?

Reduce el desperdicio de material y la correcta terminación de las cavidades de la pared.

¿Son caros los moldes apilables?

Su coste inicial es más elevado que el de otras máquinas, pero la eficiencia de producción es mucho mayor.