La fabricación de juguetes de plástico implica la creación de juguetes a partir de diferentes formas de material plástico empleando sofisticados métodos de moldeado. Esta industria se ha expandido enormemente porque el plástico es multifuncional, duradero y relativamente asequible. Numerosas industrias utilizan técnicas como el moldeo por inyección para garantizar que los juguetes producidos sean seguros para los niños y atractivos para ellos. Se está observando un cambio hacia la sostenibilidad en la industria y también se están probando materiales y procesos sostenibles.

Además, una mayor concienciación de los consumidores sobre cómo se fabrican estos juguetes contribuye en gran medida a capacitarlos. Así, pueden tomar la decisión correcta y animar a los productores a adoptar buenas prácticas. Exploremos, pues, las distintas maneras de hacerlo.

¿Qué es la fabricación de juguetes de plástico?

Fabricación de juguetes de plástico es el desarrollo de juguetes a partir de materias primas plásticas, incluido el diseño del juguete y la fabricación de modelos para la producción del producto final. Comprende diferentes procesos para fabricar, moldear y pulir juguetes de plástico con los requisitos de seguridad y código de esta industria. Hay una serie de pasos que intervienen en el proceso de fabricación, como la adquisición de materias primas, el diseño de moldes y el proceso de moldeo de juguetes de plástico, como el moldeo por inyección o el moldeo por soplado. Aquí, los intereses particulares garantizan que los juguetes creados sean seguros y de alta calidad para satisfacer las peticiones de los consumidores. La tendencia a utilizar plástico como material para juguetes también se transforma debido a la mejora continua del diseño.

Métodos habituales de creación de juguetes de plástico

Estas son algunas de las técnicas más utilizadas para fabricar juguetes de plástico;

- Moldeo por inyección: Este método ya se ha explicado anteriormente y requiere el uso de moldes para inyectar plástico fundido, con lo que se obtienen juguetes de gran precisión y finos detalles.

- Moldeo por soplado: Ayuda a producir plásticos huecos para juguetes, como pelotas y botellas. Consiste en soplar un tubo de plástico calentado (paring) en un molde, hasta darle la forma deseada.

- Moldeo rotacional: Aquí se vierte el intruso de plástico en un molde y la mezcla se hace girar y se calienta. Debido al calor se funde el plástico que hornea el interior del molde, y las grandes estructuras hallow tales como juguetes ride-on.

- Termoformado: Este proceso se realiza fundiendo una lámina de plástico y colocando el plástico moldeado en un vacío que da a la lámina la forma del molde. Se utiliza con frecuencia para crear juguetes planos o partes de juguetes que no requieren un corte detallado del material.

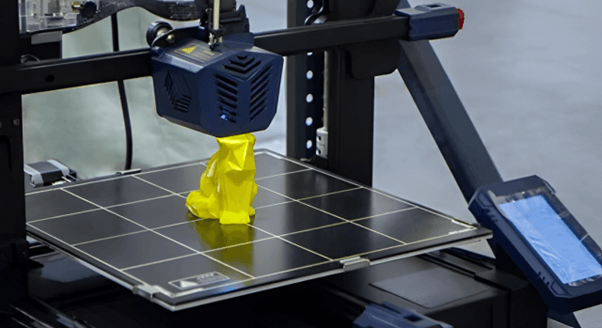

- Impresión 3D: Un nuevo enfoque, la impresión 3D es una técnica de construcción de juguetes mediante la acumulación del número necesario de capas finas de diversos plásticos. Esta técnica produce diseños bastante complejos y es muy rápida a la hora de fabricar un prototipo.

¿Qué es el moldeo por inyección de juguetes?

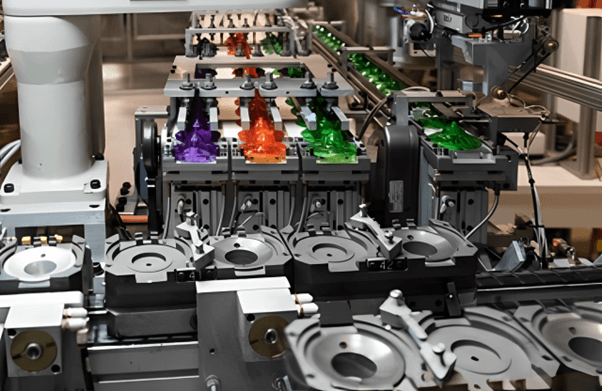

Moldeo por inyección es una industria en la que los juguetes se fabrican forzando fundiciones calientes en un molde preparado de antemano. Este método permite alcanzar un alto grado de precisión, por lo que se recomienda en el desarrollo de formas y diseños. Consiste en mezclar gránulos de plástico y luego forzar el material líquido a través de un molde utilizando un ventilador a presión. Cuando los juguetes se han solidificado, se retira el molde y se expulsa el juguete ya completo.

La industria juguetera disfruta especialmente de esta técnica por su eficacia, productividad, ritmo y utilidad en la producción en serie a un precio asequible.

Cómo fabricar juguetes de plástico mediante moldeo por inyección

Veamos cómo fabricar juguetes de plástico mediante el método de moldeo por inyección;

Paso 1: Diseñar el juguete

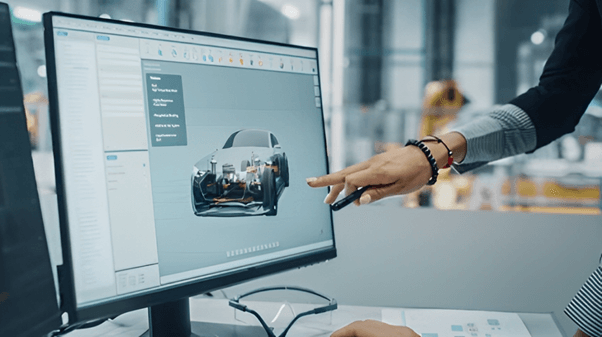

- Conceptualización: Empezar con una idea y dibujar la idea y la estructura del juguete. Hay que examinar la edad del consumidor objetivo, las medidas de seguridad y las capacidades y utilidad.

- Modelado 3D: Dibuje la geometría utilizando CAD para desarrollar el modelo 3D de los tipos de modelos de juguetes. A continuación, utilice este diseño de molde y el aspecto general del producto final.

Paso 2: Crear el molde

- Diseño del molde: Después, utilice el modelo 3D creado y diseñe el molde de inyección. Este consta de la cavidad que contiene el plástico fundido y el núcleo para la forma interior del producto.

- Selección de materiales: Seleccionar el material adecuado para el molde de acero o aluminio, depende del grado de producción y de su dificultad.

- Fabricación de moldes: A continuación, cree el molde mediante mecanizado CNC o cualquier otro proceso para aumentar la intensidad. El molde también puede pulirse más para adquirir una superficie lisa.

Paso 3: Seleccionar el material plástico

- Elección del material: Tómese su tiempo para elegir su resina plástica. Así, su polipropileno, su polietileno,ne, o un ABS. Dependerá de la flexibilidad, durabilidad o seguridad que necesite.

- Color y aditivos: Decidir si se necesitan agentes colorantes u otros materiales para la claridad o la resistencia a la luz ultravioleta.

Paso 4: Preparar la máquina de moldeo por inyección

Coloque el molde en la máquina de moldeo por inyección. Asegúrese de que está bien sujeto. Con los gránulos de plástico elegidos, aliméntelos en una tolva que hay en la máquina.

Paso 5: Proceso de moldeo por inyección

- Fundir el plástico: Fundición del granulado de plástico calentando la máquina a la temperatura requerida. Inyección de plástico fundido a alta presión en la cavidad del molde. Esta presión obliga al plástico a hacer la forma del molde manteniendo todos los detalles dentro del molde.

- Refrigeración: Deje que el plástico fundido se enfríe y solidifique dentro del molde. El tiempo de enfriamiento depende del material y del tamaño de los juguetes.

Paso 6: Expulsar el juguete

- Abrir el molde: Cuando la masa fundida se ha enfriado, la máquina de moldeo por inyección suelta el molde.

- Expulsión: Los pasadores expulsores ayudan a sacar el juguete acabado del molde.

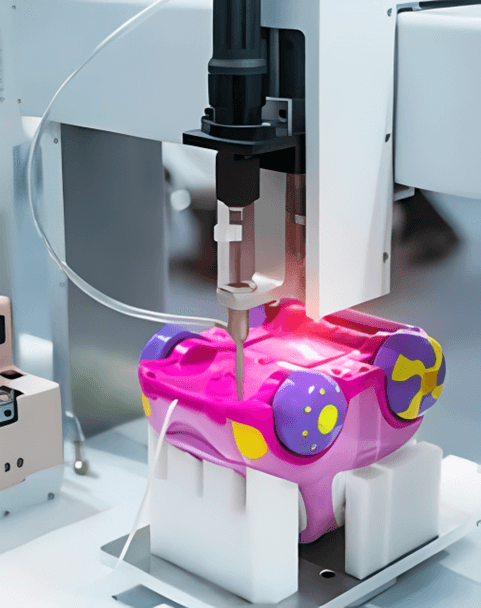

Paso 7: Tratamiento posterior

- Recorte: Limpie el juguete con un cepillo para evitar cualquier plástico extruido (flash), alrededor de las líneas del molde, si las hay.

- Montaje (si es necesario): El montaje sólo es necesario en casos y juguetes específicos con piezas que deban conectarse de una forma determinada En caso de que el juguete tenga más piezas, éstas deben disponerse de la forma que resulte adecuada.

- Acabado superficial: Pinte el juguete si desea cambiarle el color, o añádale calcomanías o texturas para darle un aspecto profesional.

Materiales y consideraciones de diseño para moldes de juguetes de plástico

Exploremos diferentes materiales y consideraciones de diseño que harán que la fabricación de juguetes de plástico moldeado más eficaz.

juguetes de inyección de plástico

| Categoría | Consideración | Detalles |

| Material del molde | Acero | Duraderas, de gran volumen; de larga duración, mayor coste. |

| Aluminio | Ligero, de volumen medio; más fácil de mecanizar, menor coste. | |

| Cobre berilio | Alta disipación del calor; se utiliza para paredes finas. | |

| Material plástico | PP, PE, ABS | PP: Flexible, resistente a los impactos. PE: Ligero, resistente a la intemperie. ABS: Resistente, detallado. |

| Diseño de moldes | Recuento de cavidades | Las cavidades múltiples aumentan la velocidad de producción; ideal para grandes volúmenes. |

| Línea de separación y ubicación de la compuerta | Críticas para una liberación suave y de calidad; puertas colocadas en partes no visibles. | |

| Espesor de pared | Espesor uniforme | Evita el alabeo; estándar: 1,5-3,0 mm. |

| Ángulo de calado | Ayuda a la liberación; 1-3° para liso, hasta 5° para texturas. | |

| Sistema de refrigeración | Canales de refrigeración conformados | Mejora la eficacia de la refrigeración y evita la deformación. |

| Acabado superficial | Texturización | Añade agarre, oculta imperfecciones y mejora la estética. |

| Consideraciones de seguridad | No tóxico, bordes redondeados | Esencial para las normas de seguridad (por ejemplo, ASTM F963); reduce el riesgo de lesiones. |

| Consideraciones económicas | Material y mantenimiento | El acero es caro pero duradero; el aluminio es más barato pero se desgasta más rápido. Mantenimiento necesario. |

Tipos comunes de plásticos utilizados en juguetes

A continuación se indican algunos tipos de plásticos que podemos utilizar para fabricar juguetes moldeados;

- Polipropileno (PP): Otro componente que se utiliza en la mayoría de los juguetes debido a su versatilidad y resistencia es el polipropileno, que se utiliza para juguetes que necesitan tener la capacidad de rebotar después de haber sido golpeados. ir a moldeo por inyección de polipropileno para saber más.

- Polietileno (PE): Este plástico ligero suele aplicarse a productos para uso exterior, como juguetes y equipamiento, por sus características de resistencia a la intemperie y antideslizamiento. Ir a moldeo por inyección de polietileno para saber más.

- Cloruro de polivinilo (PVC): El PVC es muy utilizado en juguetes que necesitan las características de rigidez y resistencia, aunque su uso está disminuyendo debido a los efectos sobre la salud. Hay que molde de ajuste para saber más.

- Acrilonitrilo butadieno estireno (ABS): El ABS se considera ideal por su resistencia y durabilidad, también puede soportar abusos, de ahí que sea correcto para figuras de acción y bloques de construcción. Hay que Moldeo por inyección de ABS para saber más.

- Elastómeros termoplásticos (TPE): Se trata de un material plástico de caucho, muy útil para los juguetes de peluche que necesitan poseer un buen tacto y elasticidad. Tiene que Moldeo por inyección de TPE para saber más.

Impresión superficial en juguetes de plástico

La impresión de superficies mejora la estética de los juguetes y añade funciones, utilizando métodos como:

- Tampografía: Hace buen contacto con superficies curvas o texturadas; se utiliza mejor para diseños finos e intrincados.

- Serigrafía: Utilizo este mecanismo para extender la tinta a través de una pantalla para superficies lisas; se utiliza mejor para colores únicos grandes y gruesos.

- Impresión por transferencia térmica: Transfiere imágenes por calor y puede utilizarse para gráficos intrincados y en color.

- Impresión digital: Produce una imagen de alta resolución, adecuada para ilustraciones o logotipos a pequeña escala.

Aspectos a tener en cuenta al diseñar moldes de inyección para juguetes

Sigamos los siguientes consejos a la hora de diseñar el Juguete de Plástico para Moldeo por Inyección;

- Selección de materiales: Los moldes para grandes volúmenes deben ser de acero, mientras que los de bajo volumen deben ser de aluminio para ayudar a reducir el coste total, aunque los moldes se vayan a granallar.

- Precisión y tolerancia: El control debe ajustarse a muy estrecho con el fin de lograr los detalles deseados tanto como sea necesario para los juguetes con conexiones complejas entrelazadas.

- Diseño del sistema de refrigeración: Las otras áreas posibles para mejorar el diseño están asociadas a los canales de refrigeración destinados a acortar el tiempo de ciclo y evitar el alabeo o la deformación de la pieza.

- Mecanismo de expulsión: La colocación correcta de los pasadores de expulsión y los ángulos de desmoldeo de las cerraduras de entre 1 y 3º contribuyen a reducir los defectos.

- Cumplimiento de las normas de seguridad: Los moldes de diseño también deben reflejar características de seguridad infantil, como bordes redondeados y moldes sin metales tóxicos.

Ventajas de los juguetes de plástico moldeados por inyección

Estas son algunas de las ventajas de los juguetes de plástico moldeado por inyección

- Alta eficiencia de producción: La fabricación en serie a un ritmo más rápido ha reducido al mínimo el tiempo de producción.

- Precisión y tolerancia: Rentabilidad ventajosa para la producción extensiva.

- Precisión y detalle: Estos métodos facilitan el diseño y la creación de geometrías complejas con una precisión que supera la licencia.

- Precisión y tolerancia: Es más resistente y duradera que la parte exterior de la carrocería y la carrocería del vehículo.

- Personalización: El color de la mancha es fácil de cambiar.

Inconvenientes de los juguetes moldeados por inyección

A continuación se indican algunas limitaciones de los juguetes de plástico moldeado por inyección;

- Elevados costes iniciales de puesta a punto: Alto coste de desarrollo del molde.

- Preocupaciones medioambientales: Contaminación del agua y acumulación de plásticos.

- Opciones materiales limitadas: Las políticas limitan las opciones en materia de seguridad.

- Residuos de producción: Existe la posibilidad de generar más plásticos.

- Falta de flexibilidad: Desventajas: Lleva tiempo diseñar y requiere muchos recursos; además, los cambios en los diseños cuestan mucho después de haber fabricado un molde.

Aplicaciones de los juguetes moldeados por inyección de plástico

Estas son algunas de las aplicaciones más populares de los juguetes de plástico moldeado por inyección;

- Juguetes educativos: Apoyo a la Educación/ Aprendizaje y Crecimiento/Desarrollo Cerebral/Mental.

- Coleccionables y Figuritas: Objetos coleccionables bien definidos y precisos.

- Juegos al aire libre: Juguetes duraderos para uso en exteriores.

- Figuras de acción y muñecas: Líneas populares con especificaciones técnicas estrictas.

- Componentes del juego de mesa: En general, las piezas y fichas de juego de una serie de juegos comunes deben ser iguales o, al menos, similares en tamaño y material.

Opciones medioambientales y de reciclado y prácticas sostenibles para la fabricación de juguetes

Las prácticas sostenibles en la fabricación de juguetes incluyen:

- Cámbiate a productos ecológicos, por ejemplo, cambiando los plásticos normales por los reciclados o biodegradables.

- Reciclaje de chatarra de plástico y métodos tan eficaces.

- Catalizar el reciclado en el momento en que el producto ya no es funcional.

- Materiales de envasado sostenibles en la industria de envasado y transformación.

- Reducción de las emisiones de dióxido de carbono mediante máquinas eficientes.

Conclusión

En conclusión, este artículo también revelará que los juguetes moldeados por inyección de plástico tienen numerosos beneficios como el coste, la durabilidad y las ventajas de diseño que los hacen comunes en las industrias de fabricación de juguetes. Sin embargo, persiste el siguiente caos: el elevado coste inicial y las cuestiones medioambientales deben tenerse debidamente en cuenta para garantizar que se practica una producción respetuosa con el medio ambiente. Al rechazar enfoques alternativos de fabricación, los productores pueden reducir su huella ecológica y seguir creando productos nuevos y emocionantes con los que los niños puedan jugar.

PREGUNTAS FRECUENTES

P1: ¿Cuáles son las ventajas de los juguetes fabricados mediante el proceso de moldeo por inyección?

A1: Eficiencia energética, bajo coste, usabilidad a largo plazo, precisión y personalización.

P2: ¿Cuál es el uso más típico de estos juguetes?

A2: Material didáctico, recuerdos, accesorios recreativos y deportivos, modelos y juguetes de plásticoy juegos, incluidos accesorios y piezas.

P3: ¿Cuál podría ser el coste medio de fabricación de un juguete de plástico?

A3: En cualquier caso, los costes oscilan entre unos pocos céntimos y unos pocos dólares por unidad.

P4: ¿Qué prácticas pueden aplicarse en relación con el medio ambiente?

A4: Seleccionar materiales para su reutilización, minimizar los residuos, implicar el diseño del producto para facilitar su desmontaje, utilizar embalajes respetuosos con el medio ambiente y fabricar productos eficientes desde el punto de vista energético.

P5: ¿Son desventajosos todos los procesos de moldeo por inyección?

A5: Sí, altos costes iniciales, emisión de malos olores y contaminación, restricción en la disponibilidad de materiales, residuos generados al producir la materia prima y rigidez en el diseño.