¿Cómo se consigue un moldeo por inyección de acrílico de alta calidad?

Es importante conseguir una superficie de alto brillo con mínimos defectos de contracción al utilizar moldeo por inyección de acrílico para sus productos moldeados por inyección. Cuando fabrique piezas de moldeo por inyección de acrílico, algunos puntos sencillos para definir la calidad del moldeo de acrílico serán: una superficie completamente transparente de alto brillo, defectos mínimos de contracción, dimensiones de alta precisión (si es necesario), sin marcas de rotura, etc.

El objetivo de este blog es debatir formas de mejorar la precisión del moldeado acrílico. Aprenda estrategias, recomendaciones y recomendaciones para el éxito. Señalamos la regulación de la temperatura, los niveles de presión y otras características. Bienvenido al camino de la precisión en el moldeo acrílico.

¿Qué es el moldeo por inyección de acrílico?

Moldeo por inyección de acrílico, o Inyección de PMMA moldeo, es el proceso de fabricación que consiste en fundir resina acrílica para inyectarla en la cavidad del molde utilizando una alta presión de unos 150 MPa (normalmente entre 100 y 170 MPa). El proceso implica temperaturas de barril de entre 220 y 260 grados. El índice de fluidez (MFI) es esencial para controlar la viscosidad.

Para hacer piezas de moldeo acrílico de alta transparenciaEl tornillo, la boquilla y la unidad de sujeción pueden considerarse partes críticas de la máquina de moldeo. Los tiempos de ciclo pueden variar de 30 segundos a 300 segundos, dependiendo del PMMA espesor de pared de moldeo por inyección.

La estabilidad dimensional se consigue regulando rigurosamente la velocidad de enfriamiento de las piezas. Los dispositivos de control de la temperatura del molde controlan el proceso de enfriamiento. La velocidad de inyección también afecta al acabado superficial del producto final.

¿Cómo preparar el material acrílico para el moldeo por inyección?

El moldeado acrílico no es un proceso fácil porque, normalmente, cuando se necesitan piezas moldeadas en acrílico, se necesitan piezas muy transparentes o semitransparentes. En ese caso, no se permite tener ningún problema con la pieza moldeada en acrílico desde el interior hacia el exterior. A continuación se indican los pasos básicos para fabricar piezas moldeadas en acrílico:

Selección de materiales

Por lo tanto, es importante seleccionar el grado acrílico adecuado de materiales de moldeo por inyección. La transparencia, la solidez y la resistencia al calor son importantes. Por consiguiente, el índice de fluidez (IFM) debe corresponder al proceso de moldeo. Emplear PMMA que tenga buenas propiedades ópticas.

Discutir el papel de los modificadores de impacto para la tenacidad. También es importante tener en cuenta que los colorantes pueden incorporarse durante la fase de mezcla. También es importante cumplir los requisitos de aplicación de la resina acrílica.

Técnicas de secado

Durante el proceso de moldeo de PAAM, el secado correcto de la resina acrílica reduce las imperfecciones. Deben utilizarse secadores desecantes por su eficacia en la eliminación de la humedad.

Las temperaturas de secado varían entre 60 y 90 grados, con un mínimo de 3 horas de tiempo de secado. Asegúrese de que haya una circulación de aire constante en toda la tolva de secado. Mida el nivel de humedad con un higrómetro.

Hay que asegurarse de secar todas las superficies uniformemente para evitar la hidrólisis. El proceso de secado suele durar entre dos y cuatro horas, y hay que asegurarse de limpiar la tolva de secado y no mezclar ningún otro tipo de material con los materiales acrílicos.

Coherencia

Es importante ser consistente con el moldeo por inyección de acrílico. La viscosidad total de la masa fundida es fundamental para obtener piezas de moldeo acrílico de calidad. Asegúrese de que la unidad de inyección se calibra con frecuencia. Controle las temperaturas dentro de los barriles y realice los ajustes necesarios. Se ha comprobado que la velocidad del tornillo influye en el flujo de material.

Mantenga tiempos de enfriamiento constantes para minimizar el alabeo. Compruebe con frecuencia si los moldes presentan signos de desgaste.

Si está moldeando piezas de inyección de acrílico transparente, la limpieza de la unidad de inyección y del barril será muy importante. Asegúrese de que no hay ningún otro tipo de material perdido en el barril; de lo contrario, habrá algunas manchas negras o marcas de flujo en las piezas moldeadas de acrílico. Por eso existe una máquina de moldeo por inyección especial para piezas moldeadas transparentes. Porque limpiar el barril puede costar un día y desperdiciar muchos materiales.

Aditivos

El uso de aditivos en el moldeo por inyección de acrílico mejora su rendimiento. Los estabilizadores UV previenen los efectos adversos de la luz solar. Los plastificantes mejoran la flexibilidad. Aplique los retardantes de llama donde más se necesiten: en aplicaciones críticas para la seguridad.

Los agentes antiestáticos se utilizan para minimizar las cargas estáticas. Al añadir los aditivos, asegúrese de que estén bien dispersos por todo el sistema. Compruebe que la mezcla final tenga las características requeridas.

Homogeneidad

La uniformidad del material es crucial en el moldeo por inyección de acrílico. Distribuya la resina y los aditivos uniformemente. Asegúrese de que el material introducido en la tolva esté bien mezclado.

Al mezclar el producto, asegúrese de utilizar un tornillo de alto cizallamiento. Busque variaciones entre lotes. Estabilice la temperatura de fusión. De este modo, se encontrarán menos defectos en las piezas finales.

¿Cuáles son los parámetros clave del moldeo por inyección de acrílico?

Básicamente, cuando se trabaja con un molde acrílico, cada pequeño detalle afectará a la calidad de la pieza moldeada en acrílico. Esa es la razón por la que la mayoría de las empresas de moldeo no son profesionales en la fabricación de piezas de moldeo por inyección de acrílico, porque hay un montón de equipos especiales adicionales necesarios para hacer piezas de moldeo por inyección de acrílico de alta calidad. A continuación se indican algunos de los parámetros clave del proceso de moldeo de acrílico.

Ajustes de temperatura

Control de la temperatura en moldeo por inyección de acrílico es muy importante. Las zonas del barril suelen estar entre 220 y 280 grados. La temperatura de la boquilla debe corresponderse con el flujo de la masa fundida; una temperatura de fusión baja no permitirá obtener una superficie transparente de alta calidad; una temperatura de fusión alta descompondrá el material acrílico, de modo que la pieza moldeada en acrílico se volverá amarilla u oscura.

La temperatura del molde influye en la claridad de la pieza. La temperatura normal del molde oscila entre 40 y 70 grados, en función del grosor de la pared del molde acrílico. El calentamiento gradual ayuda a evitar la degradación del material. Como es bien sabido, unos patrones de temperatura estables favorecen la uniformidad de la calidad.

Se recomienda calibrar con frecuencia los elementos calefactores para obtener mediciones correctas.

Control de la presión

El control preciso de la presión es un factor clave para evitar defectos en el moldeo por inyección de piezas acrílicas. En cuanto a la presión de inyección, oscila entre 10.000 psi e incluso más. La retención de la presión preserva cierta cohesión. Compruebe la presión de sujeción para minimizar las rebabas.

Las rampas de presión ayudan a evitar un aumento brusco del consumo de material. Modifique según la viscosidad del material. Las comprobaciones periódicas ayudan a mantener unas condiciones de moldeo constantes.

Velocidad de inyección

Esto es un claro indicio de que la velocidad de inyección tiene un efecto directo en la calidad de la pieza acrílica que se fabrica. Las altas velocidades implican un llenado rápido de los moldes, de ahí la corta duración del ciclo.

Seguir controlando la velocidad del tornillo para garantizar un flujo uniforme. Aumente la velocidad para simplificar la geometría. Las velocidades bajas también aseguran que el aire no penetre en el sistema de combustible en grandes cantidades.

Para evitar estas imperfecciones, es aconsejable lograr un equilibrio. La calibración de la velocidad debe hacerse a menudo.

Caudal

El caudal desempeña un papel crucial en el moldeo por inyección de acrílico. Describe cómo entra el material en el molde. En este caso, los ajustes dependen del diseño de la pieza. Compruebe el índice de flujo de la masa fundida (MFI) para asegurarse de que es constante. Los tamaños de las compuertas deben controlarse para fomentar una distribución uniforme.

Compruebe regularmente los caudalímetros. Esto ayudará a lograr una distribución uniforme del material para evitar la formación de imperfecciones superficiales en el producto durante moldeo de plástico acrílico.

Tiempo de enfriamiento

Las dimensiones de las piezas en el moldeo por inyección de acrílico dependen del tiempo de enfriamiento. Un tiempo de enfriamiento más largo garantiza la estabilidad. Utilice controladores de temperatura del molde para garantizar un enfriamiento preciso.

Controlar las temperaturas internas del molde. Para afinar los ciclos, acorte gradualmente los tiempos de enfriamiento. Un enfriamiento uniforme evita el alabeo. Otra medida es inspeccionar sistemáticamente los conductos de refrigeración en busca de obstrucciones.

¿Cómo diseñar moldes de acrílico para moldeo por inyección de acrílico?

Diseño de precisión

La precisión es extremadamente importante en el moldeo por inyección de acrílico. Todas las tolerancias deben estar en micrómetros. Mantenga un grosor igual de la pared para evitar zonas de tensión. Debe utilizarse software CAD para dibujar diseños más detallados. Implemente canales de refrigeración estratégicamente.

Mejorar el diseño de las piezas

Antes de fabricar los moldes acrílicos, se realiza un DFM (diseño para fabricación) para comprobar cualquier posible problema. A diferencia de otros tipos de plásticos, como el ABS o el PP, las piezas de moldeo por inyección de acrílico se rompen o agrietan con facilidad en algunas esquinas, por lo que el diseño de los insertos y del sistema eyector es muy importante. Enviar al cliente un informe DFM completo para su aprobación será muy útil para reducir los problemas posteriores.

Diseño de puertas

El diseño de la compuerta es uno de los factores más importantes a la hora de fabricar productos de moldeo por inyección de acrílico de alta calidad; a diferencia de otros materiales de moldeo por inyección que podrían utilizar subcompuertas o compuertas banana.

La ubicación de las compuertas influye en el flujo. Las simulaciones deben utilizarse para validar periódicamente el diseño de las compuertas. El diseño con tolerancias específicas minimiza los errores y mejora el rendimiento de la pieza.

Cuando trabajamos con moldes acrílicos, el diseño de compuerta lateral es el que más se utiliza en el molde; el ángulo de spure debe ser de 5° a 7°. Si el grosor de la pared del molde acrílico es de 4 mm o superior, el ángulo de spure debe ser de 7°, el diámetro del canal principal debe ser de 8 a 12 mm, y la longitud total del canal no debe superar los 50 mm.

Para productos de moldeo por inyección de plástico acrílico con un grosor de pared inferior a 4 mm, el diámetro del canal principal debe ser de 6-8 mm. Para productos de moldeo de plástico acrílico con un grosor de pared superior a 4 mm, el diámetro del canal principal debe ser de 8-12 mm.

Complejidad del molde

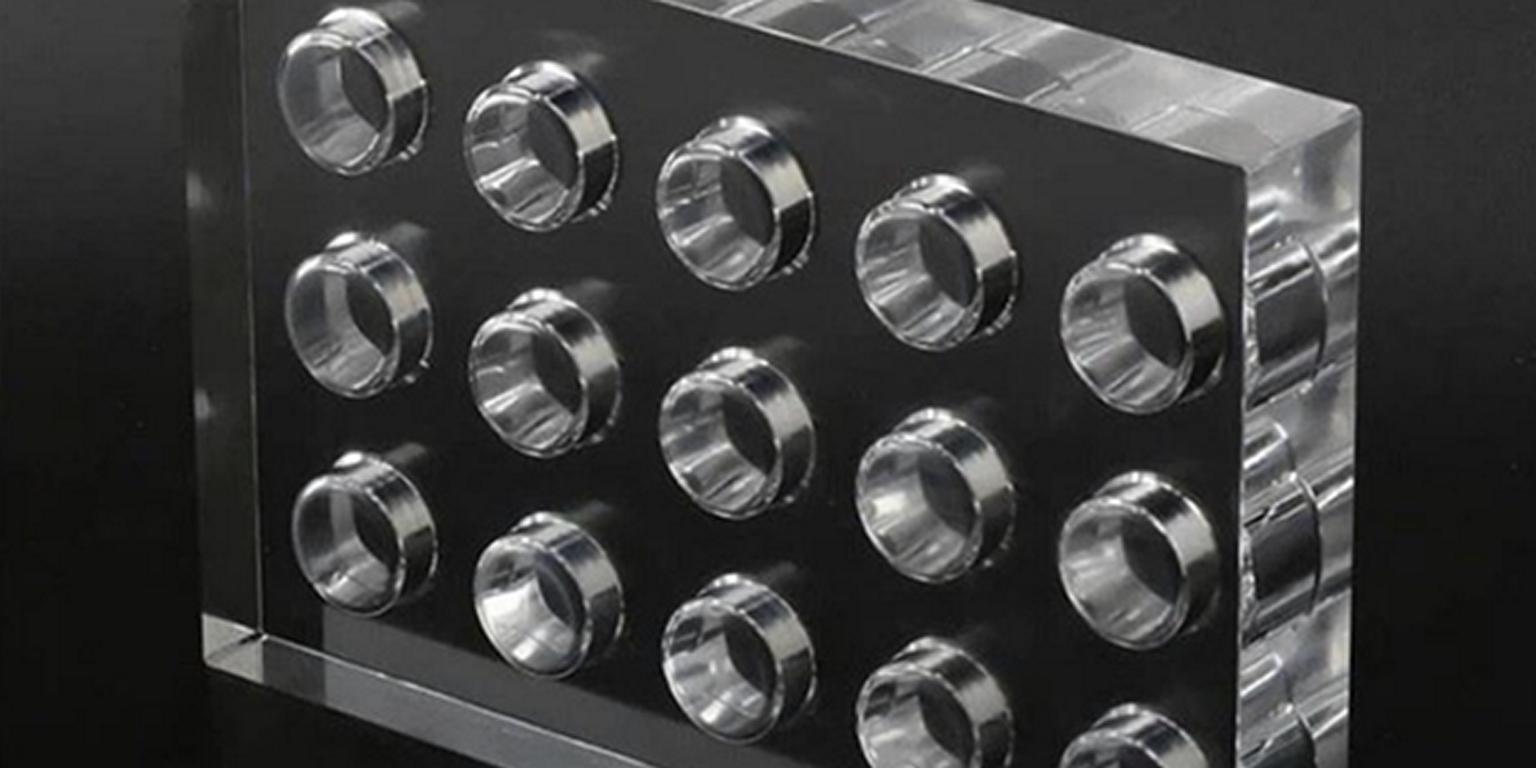

Se sabe que la complejidad del molde influye en los resultados del moldeo por inyección de acrílico. Los moldes con varias cavidades aumentan la productividad. Los elevadores y las correderas se utilizan para los elementos socavados; el diseño del inserto de ventilación para las nervaduras profundas será mejor para el proceso de pulido y para reducir los problemas de trampas de aire.

Es vital utilizar canales calientes para un flujo de material adecuado y continuo. No hay nada tan complejo como la geometría, y por eso es necesario el mecanizado.

Piense en las líneas de separación en caso de expulsión fácil. Estabilice el molde a alta presión. Además, compruebe con frecuencia si los moldes presentan signos de desgaste.

Elección del material del molde

Elegir el material de acero adecuado para los moldes es crucial en el moldeo por inyección de acrílico. Hágalo de acero endurecido para mayor durabilidad. El aluminio ofrece un mecanizado más rápido para algunos moldes de bajo rquriemento superficial. Para una mejor refrigeración, pueden utilizarse insertos de cobre berilio, especialmente para algunas nervaduras profundas.

Dado que la mayoría de los productos de moldeo por inyección de acrílico serán completamente transparentes y de alto brillo, o semitransparentes y de alto brillo, la selección del acero de la cavidad será importante; necesita un acero de alto brillo fácil de pulir; normalmente utilizamos S136 o NAK 80 para los moldes de inyección de acrílico. Estos dos aceros son los materiales más populares para moldes de resina acrílica.

La conductividad térmica debe corresponder a la necesidad de refrigeración. Los ensayos de materiales ayudan a determinar la durabilidad del material utilizado en la construcción.

Acabado superficial

El acabado superficial en el moldeo por inyección de acrílico desempeña un papel clave en la determinación de la calidad general de la pieza. Los moldes acrílicos pulidos mejoran la claridad. Las superficies texturizadas ocultan las imperfecciones. El pulido con diamante es la mejor opción para aplicaciones que requieren un acabado brillante. Aplique la galvanoplastia para una mayor durabilidad.

Garantice un mantenimiento constante del molde. Controlar los parámetros de inyección para obtener acabados suaves. Inspeccione periódicamente el estado de la superficie.

| Característica | Diseño de precisión | Complejidad del molde | Elección del material | Acabado superficial |

| Enfoque clave | Precisión dimensional | Multi-cavidad, Insertos | Aleaciones de alta temperatura | Pulido brillante, texturizado |

| Tolerancias | ±0,01 mm | Variable | Resistencia al calor | Suave, mate |

| Software de diseño | CAD/CAM | CAD, CAE | Especificaciones del material | CAD para texturas |

| Canales de refrigeración | Refrigeración conforme | Diseño avanzado | Eficiencia de refrigeración | Min. Alabeo |

| Puntos de inyección | Puertas laterales equilibradas | Corredores de frío/calor | Flujo de materiales | Sin defectos |

| Consideraciones económicas | Coste de utillaje | Alta complejidad | Coste del material | Pulido de alto brillo Coste |

| Volumen de producción | Tiradas de gran volumen | Volumen de bajo a alto | Tamaños de lote | Coherencia |

¡Tabla sobre cómo diseñar moldes de acrílico para el moldeo por inyección de acrílico!

¿Cuáles son las mejores prácticas para el proceso de moldeo por inyección de acrílico?

Configuración Calibración

En el moldeo por inyección de acrílico, es muy importante configurar correctamente las calibraciones. Ajuste la presión de inyección en función del tipo de material que vaya a utilizar. En concreto, ajuste las temperaturas del barril entre 220 y 290 grados. Asegúrese de que la fuerza de cierre del molde se ajusta a los tamaños y formas de las piezas.

Gire la boquilla de inyección en consecuencia para lograr el mejor caudal. Verifique los ajustes del tiempo de enfriamiento. El calibrado diario o frecuente reduce los defectos y ayuda a obtener los mejores resultados.

Estabilidad del proceso

Es muy importante mantener la estabilidad del proceso en el moldeo por inyección de acrílico. Controle continuamente las temperaturas del barril. Es crucial mantener una presión de inyección constante durante el ciclo. Utilice velocidades de tornillo constantes. Mantenga uniformes los tiempos de enfriamiento.

Antes de utilizar los moldes, compruebe si hay signos de desgaste y desalineación. De este modo, los procesos estables dan lugar a piezas de mayor calidad y menores márgenes de desecho.

Control variable

El control de las variables en el moldeo por inyección de acrílico ayuda a conseguir productos de calidad. Lleve un registro del índice de fluidez (MFI) para garantizar la consistencia. Registre las presiones de inyección y de mantenimiento. Controle las temperaturas del molde. Garantice velocidades de enfriamiento uniformes.

Es importante registrar los tiempos de ciclo de cada lote. Compruebe la coherencia y las variaciones de los datos. Se observa que una supervisión precisa ayuda a conseguir una mayor eficacia en el proceso.

Controles de coherencia

Cuando se trata del moldeo por inyección de acrílico, es necesario realizar comprobaciones de consistencia. Compruebe que el grosor de las paredes de las piezas en cuestión es uniforme. Mida regularmente la precisión dimensional. Compruebe su claridad óptica en la sección transparente.

Comprobar la ausencia de defectos superficiales. Realice la prueba de resistencia a la tracción transcurrido un tiempo. Documente meticulosamente todos los resultados. Se trata de una mera comprobación para garantizar la exactitud de los resultados de fabricación.

¿Qué papel desempeña el enfriamiento en el moldeo por inyección de acrílico?

Importancia de la refrigeración

El enfriamiento desempeña un papel importante en el moldeo por inyección de acrílico. Garantiza la estabilidad unidimensional. Un enfriamiento correcto ayuda a evitar el alabeo, las burbujas de aire y el encogimiento. Un enfriamiento uniforme mejora la textura de la superficie. Los canales de refrigeración de los moldes acrílicos ayudan a regular la temperatura.

El uso de un enfriamiento eficaz preserva las características del material. La supervisión de las fases de refrigeración mejora la calidad del producto. La disipación eficaz del calor es esencial.

Técnicas eficaces

Los métodos de refrigeración eficaces mejoran el moldeo por inyección de acrílico. Utilice canales de refrigeración conformados para garantizar una distribución uniforme del calor. Utilice un sistema de refrigeración a base de agua o aceite. Controle el caudal de refrigerante. Utilice deflectores y burbujeadores para moldes complejos.

Mantenga regularmente los circuitos de refrigeración. Maximice las ubicaciones de los canales para una disipación eficaz del calor. Los procesos repetibles mejoran la uniformidad de las piezas.

Tiempo de enfriamiento

El tiempo de enfriamiento es uno de los parámetros críticos que influyen directamente en la eficacia del moldeo por inyección de acrílico. Un enfriamiento más prolongado permite que las dimensiones de la pieza se estabilicen. La precisión se traduce en la minimización del tiempo de ciclo. El enfriamiento debe ajustarse en función del grosor de la pieza.

La temperatura del molde debe controlarse durante todo el proceso. Maximice los ciclos de enfriamiento para aumentar la eficacia. Los tiempos de enfriamiento regulares ayudan a eliminar la formación de defectos. Calibre periódicamente el equipo de enfriamiento.

Eficiencia del ciclo

La duración total del ciclo en moldeo por inyección de acrílico depende en gran medida del proceso de enfriamiento. Un enfriamiento rápido reduce el tiempo necesario para completar un ciclo. Los medios eficaces de enfriamiento aumentan la capacidad. Coordine el enfriamiento con el llenado y el embalaje del molde.

La termografía debe utilizarse para controlar la eficiencia. Los ciclos coherentes contribuyen a aumentar los índices generales de producción. Revise periódicamente los parámetros del ciclo para mejorar moldes acrílicos.

Control de la temperatura

La regulación de la temperatura es muy importante en el proceso de enfriamiento del moldeo por inyección de acrílico. Mantenga temperaturas constantes en el molde. Deben utilizarse controladores de temperatura para una buena regulación.

Asegúrese de que la temperatura del refrigerante es estable. Modifique los ajustes en función de las propiedades del material a cortar.

Introduzca los sensores necesarios para la supervisión en tiempo real. Las temperaturas constantes evitan condiciones como el estrés térmico. Por este motivo, la aplicación de un control constante da lugar a piezas de calidad.

moldeo de plástico acrílico

¿Cómo optimizar el moldeo por inyección de acrílico para obtener una alta precisión?

Técnicas de precisión

Otra ventaja del proceso es la precisión del moldeo por inyección del acrílico, que da como resultado una gran exactitud. Utilice Mecanizado CNC moldes de alta tolerancia. Para continuar el flujo, utilice sistemas de canal caliente. A efectos de estabilidad dimensional, realice un enfriamiento controlado.

Calibrar periódicamente los parámetros de inyección. Deben emplearse diseños precisos de tornillos y barriles. Para garantizar una distribución adecuada del tráfico, es crucial identificar las posiciones óptimas de las compuertas. Las inspecciones periódicas garantizan la precisión.

Automatización Uso

El uso de la automatización en el proceso de fabricación aumenta la precisión en el moldeo por inyección de acrílico. Utilice brazos robotizados para la manipulación de las piezas. Emplee sistemas automatizados de inspección de calidad. Adopte el uso de sistemas automatizados de alimentación de material.

Utilice software de supervisión de procesos en tiempo real. La automatización reduce los errores humanos. La estandarización de los programas de producción aumenta la precisión. De hecho, la fiabilidad de los sistemas de automatización se consigue mediante un mantenimiento regular de los mismos.

Integración de sensores

La integración de sensores en el moldeo por inyección de acrílico mejora la precisión. Se recomienda instalar sensores de temperatura para controlar mejor el calor. Utilice sensores de presión para registrar la fuerza de inyección. Utilice sensores de flujo para garantizar un caudal constante de material.

Instalar sensores dentro de las cavidades del molde para recoger datos en tiempo real. Supervise continuamente los datos de los sensores. Modifique los parámetros en respuesta a la información recibida. La precisión de los sensores mejora el control del proceso.

Perfeccionamiento del proceso

El ajuste fino del proceso mejora la precisión del moldeo por inyección de acrílicos. Aumente la velocidad de inyección y los parámetros de presión. Ajuste los tiempos de enfriamiento para conseguir estabilidad. Realice cambios en el proceso en el software de simulación. Asegúrese de que los parámetros del proceso se revisan y actualizan según sea necesario.

Utilizar circuitos de retroalimentación para la modificación continua. Caracterizar los datos para obtener una perspectiva: análisis de defectos. El perfeccionamiento del proceso reduce la variabilidad.

Mejora continua

Para tener precisión en el moldeo por inyección de acrílico, es necesario mejorar constantemente. Implantar metodologías Seis Sigma. La formación de los operarios debe realizarse con frecuencia. Haga recomendaciones basadas en estadísticas sobre cómo se pueden hacer mejor las cosas.

Realice pruebas de conformidad con frecuencia. Fomente la calidad de forma proactiva. Documente todas las mejoras. Sólo se puede lograr una alta precisión sostenida si hay una mejora constante.

Conclusión

En definitiva, para lograr un alto nivel de precisión en moldeo por inyección de acrílico, que requiere empresas profesionales de moldeado acrílico, el proceso básico de moldeo por inyección es prácticamente el mismo que para otros materiales; incluso los pequeños detalles afectarán a la calidad de la pieza final moldeada en acrílico. Utilice estas técnicas para obtener mejores resultados.

Si tiene necesidades de moldes acrílicos, póngase en contacto con nosotros. Sincere Tech es uno de los 10 principales empresas de moldeo por inyección de plástico en China, que ofrece molduras acrílicas, sobremoldeado, moldeo por insercióny cualquier otro producto de moldeo por inyección personalizado.