Termoestables frente a termoplásticos es importante. Este blog le ayuda a entender ambas cosas. Infórmate sobre PE, ABS, PP y PVC. Hablaremos de su estructura química, estabilidad térmica y elasticidad.

Haga pros y contras. Aprenda cómo los emplean las distintas industrias. La elección del material es crucial. Ponte al día sobre estos tipos básicos de plásticos. Haga elecciones inteligentes.

¿Qué es un termoestable?

El termoestable se endurece al calentarlo. Tiene una alta densidad de reticulación. Esto es beneficioso para las piezas de automóvil. Entre ellas se encuentran las resinas epoxi, que son resistentes. La resistencia al calor es alta, de 150-200°C. No se puede volver a moldear. Los fenólicos son quebradizos y se clasifican dentro de los plásticos termoestables. Es bueno para aislantes eléctricos. Este material, una vez fraguado, permanece rígido. Se emplea de muchas maneras. El termoestable tiene enlaces permanentes.

¿Qué es el termoplástico?

Los termoplásticos se funden al calentarlos. Su textura es blanda y flexible. Se utiliza para juguetes y biberones. El punto de fusión es de 100-250°C. Se puede volver a moldear muchas veces. Algunos ejemplos son polímeros como el polietileno (PE), ABS, PC, PP, PEEK, acrílico, Nolon, etc. Es apropiado para objetos cotidianos. Tiene poca resistencia en comparación con los termoestables. Se enfría y endurece rápidamente. Los termoplásticos se incorporan a los productos de distintas formas. Ésa es la verdadera distinción.

¿Cuáles son las principales diferencias entre termoestables y termoplásticos?

Estructura química

Termoestables frente a termoplásticos también demuestra diferentes formas. Los termoestables sólo pueden desarrollar uniones sólidas mientras se fijan. Se mantienen fuertes. Los termoplásticos tienen enlaces en cadena. Esto significa que pueden fundirse y cambiar de forma. Utilizan polímeros como el PE y el ABS. Los enlaces cruzados de los termoestables impiden que se fundan.

Algunos termoplásticos, por ejemplo el PTFE, tienen la característica de ablandarse cuando se exponen al calor. Esta flexibilidad facilita su reciclado. Las fuerzas intermoleculares de los termoplásticos no son tan fuertes.

Esto se debe a que sus formas determinan cómo se utilizan. Cada uno tiene una aplicación específica en los materiales.

Proceso de fabricación

Termoestables frente a termoplásticos: la fabricación es diferente. Los termoestables se solidifican con calor o productos químicos. Esto crea fuertes enlaces cruzados. Los termoplásticos pueden fundirse y moldearse con calor.

El enfriamiento los hace sólidos. Los termoestables no pueden remodelarse. Muchas veces, los termoplásticos como el PP pueden volver a moldearse. Su flexibilidad lo hace adecuado para muchas aplicaciones. Los termoestables se adaptan a trabajos duros.

Cada tipo se fabrica con herramientas diferentes. Conocerlas ayuda a elegir la adecuada. Esto revela el mejor uso en los productos.

Resistencia al calor

Los termoestables y los termoplásticos se diferencian por su reacción al calor. Los termoestables son resistentes a altas temperaturas. Son buenos para lugares calientes. Esto los hace fuertes. Los termoplásticos, incluida la PA, se vuelven más flexibles cuando se exponen al calor. Esto hace que sean fáciles de influenciar.

Los termoestables son rígidos a altas temperaturas. Se aplican en motores. Los termoplásticos pueden agrietarse con demasiado calor. Esto limita su uso. Los termoestables no se ablandan ni se funden una vez fabricados. Su comportamiento térmico determina la aplicación en la que pueden utilizarse.

Propiedades mecánicas

Los termoestables y los termoplásticos son dos tipos de plásticos, pero ambos tienen características diferentes. Los termoestables son rígidos y tienen elevadas propiedades mecánicas. Por lo tanto, son ideales para su uso en lugares donde puedan estar sometidos a mucha tensión. No se doblan fácilmente.

Por ejemplo, aunque el PVC se considera termoplástico, es flexible. Esto les permite expandirse y contraerse sin romperse. Los termoestables tienen una gran resistencia a la tracción.

Se utilizan en la construcción de piezas de edificios. Los termoplásticos son plásticos que pueden estirarse y volver a su forma original. Son adecuados para piezas móviles. Cada uno se selecciona teniendo en cuenta el trabajo. Conocerlos ayuda a elegir el mejor material. Esto hace que las cosas vayan sobre ruedas.

¿En qué se diferencia el proceso de fabricación?

Moldeo por inyección

¡Thermoset vs Thermoplastic es divertido! El termoestable se vuelve rígido cuando se calienta. Es para cosas calientes. El termoplástico se funde con el calor. Se puede volver a moldear. Esencialmente, el IM (moldeo por inyección) incorpora barriles, tornillos y boquillas. Empujan el plástico. Las altas presiones de hasta 2000 psi pueden enfriar las piezas.

Aparecen engranajes, juguetes y maletas. Un refrigerador los solidifica rápidamente. El tiempo de ciclo es corto. Gran parte del trabajo lo realizan máquinas. Eso facilita las cosas. Las unidades de control supervisan la velocidad y la temperatura. Se utilizan plásticos PP y PE.

Extrusión

Los termoestables y los termoplásticos son cosas distintas. El termoestable se mantiene duro. La extrusión fuerza el plástico a través de una matriz. El termoplástico se funde y se moldea. Las extrusoras tienen tolvas, barriles y tornillos.

Forma estructuras alargadas como tubos y varillas. La máquina se mueve rápido. Es superlarga, ¡hasta 500 metros! El nombre del juego es velocidad y tempo.

Eso es importante. Los plásticos PE y PVC son los más adecuados para su uso. Los sistemas de corte cortan las piezas a la perfección. Esto mantiene las cosas ordenadas. Hacen muchas comprobaciones.

Moldeo por compresión

Los termoestables frente a los termoplásticos hacen cosas muy bonitas. El termoestable se mantiene firme. Utiliza moldes calientes. El termoplástico puede fundirse. El moldeo por compresión utiliza moldes grandes. La presión puede llegar a 1000 toneladas.

Con ellas se fabrican piezas de automóviles y otras cosas. Las prensas hidráulicas aplican presión sobre el plástico. El calor fluye uniformemente. Controlan la presión y la temperatura. Por eso, el PP y el nailon se consideran buenos plásticos.

La platina también puede calentarse rápidamente. Eso contribuye a la dispersión del plástico. Los desmoldeantes dejan de pegarse. ¡Las piezas grandes van a lo grande!

Termoformado

Termoestable frente a termoplástico significa muchas formas. El termoestable se mantiene duro. Las láminas termoplásticas se calientan. Se ablandan. El termoformado requiere vacío o presión. Forma cosas como bandejas y tapas.

Los calentadores alcanzan los 200 grados. El plástico se enfría rápidamente. Así se consiguen detalles nítidos.

Las bombas de vacío dibujan la forma. La velocidad y el grosor son los factores críticos. Así se consigue que todo esté en su punto. El PP y el PET están entre los favoritos. El rebanado elimina las porciones sobrantes. Comprueban cada pieza.

¿Cuáles son los puntos fuertes de los materiales termoestables?

Alta resistencia al calor

Termoestable y termoplástico no son lo mismo. El termoestable permanece rígido a 200°C. Utiliza resinas epoxi. Esto significa que los componentes de un motor funcionan con mayor eficacia. No se disuelven en agua caliente.

Los polímeros crean enlaces cruzados. Eso los mantiene resistentes. Los compuestos fenólicos y epoxídicos sí lo hacen. No sufren ningún cambio con el calor elevado. Se utilizan en aviones. La alta temperatura no es un problema.

Thermoset es una empresa que fabrica utensilios de cocina muy resistentes. Su resistencia al calor es sencillamente increíble.

Estabilidad dimensional

Termoestables frente a termoplásticos demuestran las diferencias. Los termoestables no cambian de forma. No varían mucho. Esta estabilidad es crucial para las placas de circuito impreso. Esto significa que no se deforman.

Así se mantiene la eficacia de las piezas. Se utilizan resinas epoxi. Tienen bajos índices de contracción. La forma se mantiene correcta. Las máquinas industriales requieren esta estabilidad. Los termoestables se seleccionan en función de precisión. Mantienen el tamaño adecuado. Esta estabilidad es clave.

Propiedades de aislamiento eléctrico

Los termoestables y los termoplásticos tienen sus propias aplicaciones específicas. El termoestable aísla bien la electricidad. Esto ayuda en los transformadores. El material protege contra la alta tensión. El epoxi se utiliza para el aislamiento.

Eso hace que los dispositivos sean seguros. La rigidez dieléctrica es alta. La aparamenta utiliza termoestables. Mantiene la electricidad en el interior. El aislamiento es vital. Otras resinas utilizadas son las fenólicas. Los dispositivos electrónicos lo necesitan. Lo que más se necesita es una elevada rigidez dieléctrica.

Resistencia química

Los termoestables y los termoplásticos se diferencian por su comportamiento frente a los productos químicos. El termoestable resiste los ácidos. Funciona en los lugares difíciles. Esto ayuda en las plantas químicas. Las resinas epoxi y viniléster son resistentes.

No se degradan. Las tuberías y los depósitos los utilizan. Los materiales se mantienen en buen estado. La estructura química es sólida. Los termoestables no se disuelven. Eso hace que las piezas sigan funcionando. Las áreas industriales lo necesitan. La resistencia es grande. Los materiales termoestables duran mucho.

| Propiedad | Materiales termoestables | Termoplásticos | Metales | Cerámica | Compuestos | Elastómeros |

| Resistencia al calor | Alta, 250-300°C | Moderado, 70-150°C | Alta, >500°C | Muy alta, >1000°C | Varía, 100-300°C | Bajo, -50-150°C |

| Estabilidad dimensional | Excelente | Moderado | Bien | Excelente | Bien | Pobre |

| Aislamiento eléctrico | Excelente, 10⁸-10¹⁵ Ω | Bien, 10⁷-10¹⁴ Ω | Pobre, conductor | Excelente, 10¹⁰-10¹⁴ Ω | Varía, 10⁶-10¹⁵ Ω | Pobre, conductor |

| Resistencia química | Alto, Ácido/Base | Varía, Disolventes | Moderado, Corrosión | Alto, Inerte | Alto, a medida | Bajo, Marejada |

| Resistencia mecánica | Alta, 100-200 MPa | Varía, 20-100 MPa | Muy alto, 200-2000 MPa | Muy alto, 100-500 MPa | Varía, 50-300 MPa | Bajo, 5-20 MPa |

| Coste | Bajo-Medio | Bajo-Medio | Alta | Medio-Alto | Medio-Alto | Bajo-Medio |

¡Mesa sobre los puntos fuertes de los materiales termoestables!

¿Cuáles son los puntos fuertes de los materiales termoplásticos?

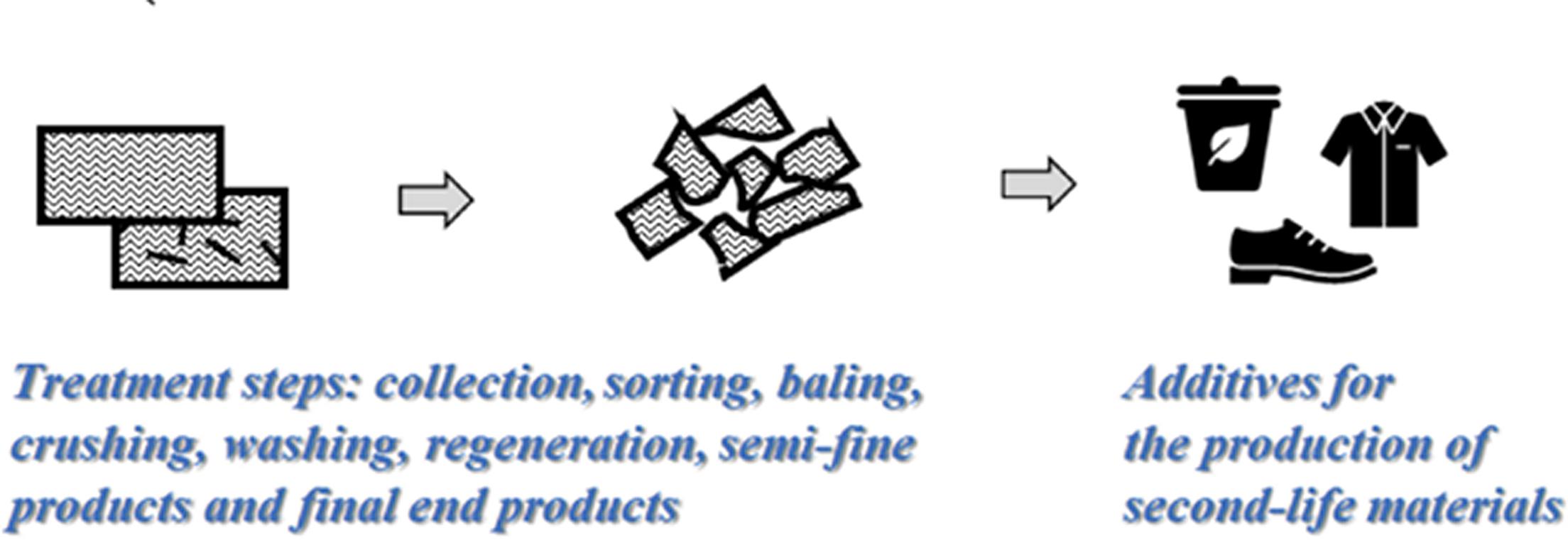

Reciclabilidad

Termoestables frente a termoplásticos aclara las opciones. Por ejemplo, el ABS puede reciclarse. Esto significa que reutilizamos piezas. Es beneficioso para la naturaleza. Estos materiales pueden pasar a un estado fluido y solidificarse de nuevo.

Las extrusoras son unas de las máquinas que ayudan al reciclado. El PETG también es reciclable. Los materiales reciclados ahorran energía. Eso reduce los residuos. La reutilización ayuda a nuestro planeta. Nos ayudan a crear nuevos productos. El reciclaje es importante.

Flexibilidad

Termoestable frente a termoplástico es una cuestión de material. El TPU se dobla con facilidad. Esto hace que los juguetes sean blandos. El TPE también es flexible. Se estira sin romperse. Estos materiales son útiles. Pueden colocarse en espacios reducidos.

La suavidad es adecuada para dar forma. Los plásticos similares al caucho son cómodos. La flexibilidad es útil. Hacen productos seguros. Los materiales blandos son buenos.

Resistencia a los impactos

Termoestables frente a termoplásticos revela claras preferencias. El PA es resistente. Eso significa que no se rompe. El PC también es fuerte. Pueden aguantar golpes. Protegen los objetos. Los cascos seguros están hechos de materiales resistentes.

Los plásticos resistentes duran mucho. Con ellos, los aparatos permanecen protegidos. Es importante para la seguridad. La resistencia a los impactos es importante. Los juguetes y aparatos lo requieren.

Facilidad de procesamiento

Termoestables frente a termoplásticos revela opciones fáciles. El PLA y el PEEK se funden rápidamente. Esto facilita el moldeado. Se utilizan en máquinas como las impresoras 3D. El procesado es rápido. Ahorran tiempo.

El PLA es divertido para proyectos en la escuela. Necesitan poco calor. Los niños deberían utilizar materiales fáciles. Así el aprendizaje es divertido. Ayudan a crear cosas chulas.

¿Cuáles son los retos del uso de materiales termoestables?

No reciclabilidad

Los materiales termoestables y los termoplásticos son diferentes. Los termoestables no pueden reutilizarse. Esto los convierte en residuos. Emplean ciertos tipos de enlaces químicos. El ABS y el PET son diferentes. Se fusionan y recristalizan. Los termoestables no se degradan cuando se exponen al calor.

Algunas variedades de resinas epoxi no son reciclables. Se trata de un problema de eliminación. Algunos termoplásticos como el policarbonato y el nailon son reciclables. Se trata de fundirlos y volverlos a fundir. Esto es importante para la sostenibilidad.

Dificultad de procesamiento

Los materiales termoestables frente a los termoplásticos son bastante difíciles. Los termoestables necesitan temperaturas exactas. Esto los hace costosos. Utilizan etapas de curado. Tanto el BMC como el SMC son formas.

Los termoplásticos de poliéster, como el PEEK y el PVC, pueden fundirse fácilmente. Son adecuados para el moldeo por inyección. Los equipos para termoestables varían. El moldeo por compresión es habitual. El proceso lleva tiempo. Los termoplásticos son más rápidos. La elección de los materiales influye en la velocidad. La industria prefiere la facilidad de manipulación.

Fragilidad

Los materiales termoestables y termoplásticos pueden ser quebradizos. Los termoestables se rompen con facilidad. Esto supone un problema. Algunos de ellos son el Duroplast y el Fenólico. No les gustan los cambios pero pueden romperse.

El polipropileno y el poliestireno son ejemplos de termoplásticos que se doblan. Por eso son buenos para los juguetes. Los termoestables son muy rígidos. La estructura molecular es importante. El moldeo por inyección es adecuado para los termoplásticos. Esto afecta a la durabilidad del producto. Esto es importante para la seguridad.

Tiempos de curación más largos

Los materiales termoestables y termoplásticos se curan de forma diferente. Los termoestables tardan más. El proceso necesita reticulación. Algunos de ellos son las resinas UPR y PUR. Los termoplásticos se enfrían rápido.

No necesitan curado. La poliamida y el acrílico son típicos. Los termoestables necesitan condiciones controladas. Esto puede retrasar la producción. Los termoplásticos permiten una fabricación rápida. La industria también se caracteriza por consideraciones de tiempo y costes. Cada material tiene sus ventajas.

¿Cuáles son los retos del uso de materiales termoplásticos?

Menor resistencia al calor

¿Termoestables frente a termoplásticos? Es importante cuando las cosas se calientan. El termoestable es como un superhéroe contra el calor. Este tipo no se funde. Se mantienen fuertes. Los termoplásticos se funden a 160 y 260.

Es un problema para los lugares cálidos. El polietileno (PE) y el polipropileno (PP) se funden. Intenta imaginarte juguetes o partes de juguetes que se vuelven blandos y líquidos debido al calor.

El policarbonato (PC) y el acrilonitrilo butadieno estireno (ABS) son algo mejores, pero también se funden. Ingenieros requieren materiales que puedan soportar altas temperaturas sin sufrir ningún cambio. Elegir el adecuado hace que cosas como la ropa y el calzado duren más.

Fluencia bajo carga

Termoestable vs Termoplástico representa una diferencia. La fluencia se produce cuando las cosas se flexionan gradualmente. Es un problema grave. Los materiales termoestables son más resistentes a ella. Cloruro de polivinilo (PVC) y el poliestireno (PS) son dos tipos de materiales conocidos por arrastrarse bajo una carga pesada. Esto supone un problema para puentes y edificios.

El nailon y el PEEK no se deforman cuando se exponen a ella. La carga hace que se altere la forma del plástico. Los ingenieros seleccionan los materiales pensando en evitar que surjan problemas. Así todo se mantiene fuerte y seguro. Por eso la elección es tan crítica.

Mayor coste para los tipos de alto rendimiento

El coste también influye en la diferencia entre termoestables y termoplásticos. Los termoplásticos de alto rendimiento cuestan más. La polieteretercetona (PEEK) es cara. Es resistente y ligero. Se aplica en aviones y coches. La poliimida (PI) también es costosa. Los ingenieros necesitan materiales resistentes. Los de alto rendimiento soportan la tensión.

Este coste es problemático para los presupuestos. Los termoestables son a veces más baratos. Pero son menos flexibles. Las soluciones económicas y eficientes también son importantes. Elegir el material adecuado significa reducir el coste y aumentar la calidad del producto final. Es una gran elección.

Sensibilidad a los disolventes

Termoestables frente a termoplásticos: los disolventes cuentan. Los termoplásticos pueden disolverse. Esto es posible con acetona o benceno. El poliestireno (PS) y los acrílicos se disuelven rápidamente. Es un problema para los depósitos o contenedores de combustible. El polietileno (PE) y el polipropileno (PP) son más resistentes a los disolventes.

Los termoestables soportan bien los disolventes. El epoxi y el fenólico son buenos ejemplos. Los ingenieros eligen sabiamente. Tienen en cuenta dónde se aplicarán los artículos específicos. Hay que evitar los daños por disolventes. Aplicar el material adecuado mantiene las cosas seguras y duraderas.

Conclusión

Conocimiento de las diferencias entre Termoestables frente a termoplásticos ayuda a hacer la selección correcta. El termoestable es rígido y resistente al calor. El termoplástico es flexible y puede reciclarse. Ambos tienen usos únicos. Más información en MOLDES DE PLÁSTICO. Elija el material más adecuado para su caso. Sea consciente y prudente.