Cuando los requisitos de las piezas de polímero van más allá de la impresión 3D y el mecanizado, se recomienda que los ingenieros de producto recurran al moldeo por inyección. El moldeo por inyección convencional implica identificar al proveedor de utillaje adecuado y luego comprar el utillaje, lo que puede llevar varios meses. Puede llevar mucho tiempo y es muy pesado, pero el coste por unidad es relativamente bajo, sobre todo cuando se fabrican muchas piezas de los artículos. Afortunadamente, existe una alternativa: el moldeo por inyección de plásticos en tiradas cortas.

Comprensión Moldeo por inyección de plásticos en series cortas

Cuando la producción del producto es pequeña, el moldeo por inyección de tirada corta emplea herramientas más baratas que el moldeo por inyección de tirada larga (o moldeo por inyección de gran volumen). Este proceso también acaba con el sistema convencional de fabricación de grandes volúmenes que requiere mucha rigidez, un largo tiempo de ciclo y una gran inversión de capital. Sin embargo, en este caso, el moldeo por inyección de series cortas es más apropiado a corto que a largo plazo.

Los moldes provisionales son de aluminio, mientras que las herramientas "duras" de producción son de acero cementado para herramientas. Este metal se caracteriza por su alta conductividad térmica y su buena trabajabilidad. Los moldes de aluminio son algo menos rígidos que los de acero, pero son los más adecuados para tiradas de menos de 10.000 piezas. Además, son más baratos que los moldes de acero y las piezas finales se fabrican en semanas, no en meses, como en el caso de los moldes de acero.

El moldeo por inyección de series cortas es el más adecuado para cualquier organización que necesite piezas de plástico de calidad a un precio asequible y en un plazo breve.

Ventajas del moldeo por inyección en series cortas

Las ventajas del moldeo por inyección en tiradas cortas son las siguientes:

Los moldes de inyección de aluminio son más baratos que los moldes de acero reforzado disponibles actualmente en el mercado. El grado de ahorro depende del número de cavidades, la geometría de la pieza y los problemas de moldeo, como socavados o insertos. Sin embargo, la diferencia de costes suele ser bastante grande.

Pero esta no es la única ventaja que puede derivarse de ello, también hay que tener en cuenta el factor coste. La capacidad de realizar cambios y los tiempos de ciclo cortos pueden ser útiles para reducir el tiempo de desarrollo de los productos y, por tanto, el plazo de comercialización. Sin embargo, a diferencia de la mayoría de las organizaciones, nuestro servicio de moldeo por inyección de series cortas no obliga a los clientes a hacer pedidos en grandes cantidades. Se fabrican con materiales de calidad de producción y tienen acabados superficiales adecuados que pueden utilizarse.

Costes de producción de piezas moldeadas por inyección en tiradas cortas

También es importante tener en cuenta que el coste de fabricación del molde de inyección de tirada corta para fabricar productos en pequeñas cantidades y de instalación es fijo y debe repartirse entre el número de pedidos.

Generalmente, el moldeo por inyección de tiradas cortas es apropiado para piezas que van de 1 a 10.000. En Sincere Tech, ofrecemos dos opciones de utillaje: moldes prototipo, que normalmente se asocian a una garantía de al menos 2.000 disparos, y moldes de producción bajo demanda, que se asocian a una garantía de por vida del molde. Si el molde de aluminio se estropea, la empresa lo sustituye sin cobrar nada al cliente. En cuanto a la cantidad de producto fabricado, ambas opciones son bastante económicas.

Otros servicios especiales son la inspección del primer artículo, los informes de capacidad, los informes científicos de desarrollo del proceso de moldeo y el PPAP. Algunos clientes se han dado cuenta de que un molde de aluminio de tirada corta puede utilizarse como molde del producto final.

Si los volúmenes son de millones de piezas, el utillaje de producción puede ser más adecuado. Por otro lado, la impresión 3D puede ser más barata en el caso de fabricar un número reducido de piezas. Algunos fabricantes utilizan la impresión 3D para crear prototipos y luego utilizan el moldeo por inyección para pequeñas series.

Usos del moldeo por inyección en series cortas

La mejor estrategia está en función de las necesidades de la organización y de la situación de la misma. Por ejemplo, una empresa de fabricación de productos sanitarios que ha desarrollado un nuevo producto sanitario pero tiene dudas sobre la situación del mercado puede utilizar un instrumento de inyección a corto plazo. Esto favorece un enfoque de "pago por uso" durante la introducción del producto. Si, más adelante, deciden invertir en un instrumento de acero, el molde de aluminio puede utilizarse como instrumento provisional hasta el momento en que se fabrique el molde de producción.

También es importante señalar que las herramientas puente no se limitan únicamente a la fase inicial de introducción del producto. Pueden ser una forma bastante barata de contar con una póliza de seguro para programas maduros. Por ejemplo, un fabricante de electrodomésticos pudo continuar con el proceso de producción porque utilizó una herramienta puente para reparar la herramienta principal. Ahora disponen de un molde adicional que pueden utilizar en el futuro, por ejemplo, si aumenta la demanda del producto o si la herramienta actual no resulta eficaz.

El moldeo por inyección en tiradas cortas es un buen término medio para que los diseñadores obtengan el mejor diseño de molde y el rendimiento del producto final con un riesgo relativamente bajo en comparación con el uso directo de herramientas de producción de acero a partir de los modelos impresos en 3D. Esto es más importante en sectores como el de los dispositivos médicos, en el que es importante acortar el tiempo necesario para desarrollar estos productos y, al mismo tiempo, garantizar que los productos cumplen las normas reglamentarias establecidas, ya que resulta rentable.

Moldeo por inyección de gran volumen

Nuestra red digital es capaz de producir piezas más grandes e intrincadas en grandes volúmenes en caso de que el moldeo por inyección en tiradas cortas no sea aplicable a su caso. Nuestra amplia gama de servicios incluye;

- Proyectos de elementos moldeados grandes, pesados y de diseño elaborado

- Presupuestos para más de 100.000 componentes

- Capacidad de moldeo de piezas de hasta 79 pulgadas (2 metros) de tamaño

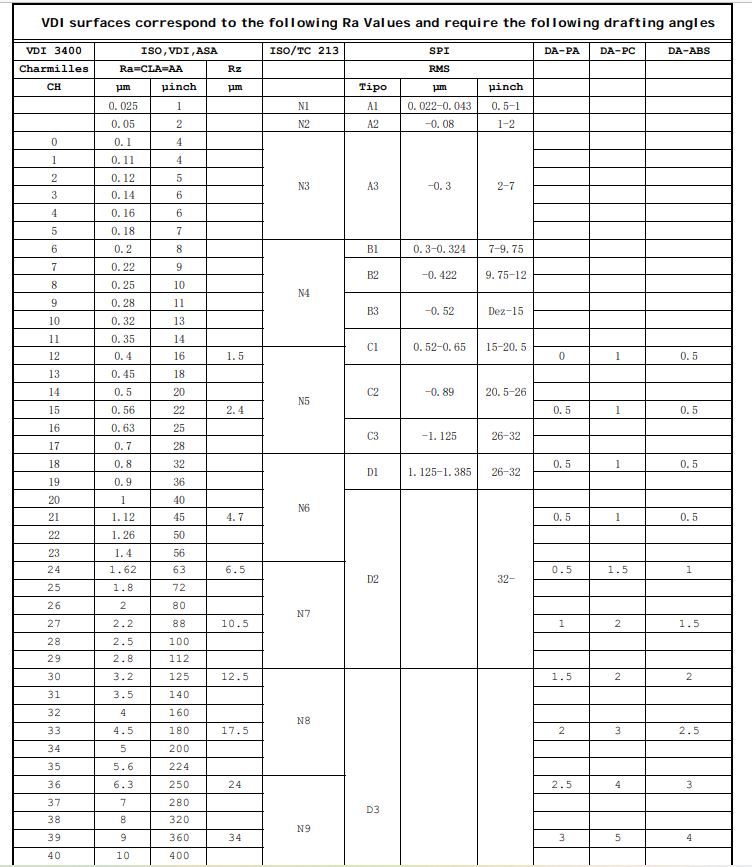

- Acabados Mold-Tech y diversos acabados superficiales (A1-A3, B1-B3, C1-C3, D1-D3).

- Herramientas como el acero para herramientas P20 y aluminio y acero, herramientas de color a juego según los requisitos del cliente.

- ¿Desea obtener más información sobre el moldeo por inyección de series cortas? Cargue un archivo para una comprobación gratuita de moldeabilidad y, a continuación, hable con un miembro del equipo de moldeo de Protolabs. Inicie la producción rápida y eficaz de piezas con nuestros servicios.

¿Es elevado el coste del moldeo por inyección en series cortas?

Algunos de los productos cotidianos cuyas piezas se fabrican mediante moldeo por inyección son los hervidores eléctricos, los mandos de la luz y las teclas del teclado. Normalmente, estos productos se fabrican en grandes volúmenes, a partir de cientos de miles de juegos.

Este método de construcción presenta varias ventajas, como la rentabilidad, la versatilidad de los materiales y la flexibilidad.

Esta técnica es la más adecuada para la producción en serie por su versatilidad, la disponibilidad de numerosos tipos de materiales y el hecho de que es más barata por pieza. Este procedimiento hace posible los precios asequibles actuales porque el coste de los elementos está en céntimos y los tiempos de ciclo en segundos. También se aplica a la elección de los materiales, que pueden ser elastómeros flexibles y polímeros que pueden utilizarse donde normalmente se emplean metales.

¿Y si necesita menos componentes?

El coste del utillaje constituye un componente importante cuando se va a fabricar un número reducido de piezas. El método tradicional de fabricación de utillaje es caro y también lleva mucho tiempo. Sin embargo, hay muchas contrapartidas modernas que se pueden señalar para minimizar los gastos hoy en día.

Los principales factores de coste son la instalación y la recurrencia.

El utillaje se coloca en la prensa de moldeo, el material/color se seca y se suministra, se establecen las condiciones de moldeo y se toman las muestras iniciales de control de calidad durante la preparación. Hay que proteger el utillaje, retirar el resto del material y abrir y almacenar el molde después del ciclo de moldeo. Esta preparación suele facturarse por pieza, sobre todo en tiradas cortas, y puede llevar desde una hora hasta medio día, en función del tamaño de las herramientas y del número de cambios de material/color.

El procedimiento de conformación

Los costes que se producen en la fase de moldeo incluyen el coste del material utilizado, el coste de la prensa y el funcionamiento manual o automático de los medios. El coste de los materiales también depende del tipo de material utilizado y de la cantidad de material que se haya comprado, hay una gran diferencia entre comprar una pequeña cantidad de material y una gran cantidad del mismo material. Los pigmentos especializados también pueden provocar un aumento de los costes, ya que se utilizan en el proceso de elaboración del producto final.

Los factores que influyen en el coste de la prensa son el peso de la inyección, que es la cantidad de plástico inyectado en un solo ciclo, y el tonelaje, que es la fuerza empleada para cerrar el molde durante la inyección. Las grandes prensas son costosas debido a los elevados costes de funcionamiento y a la depreciación del equipo. Los costes también pueden verse afectados por la necesidad de operaciones manuales, por ejemplo, la carga y descarga de insertos o cualquier otra operación posterior al moldeo.

Las herramientas que están totalmente automatizadas y crean volumen de forma constante se diferencian de las que se crean para lotes pequeños y requieren transferencia y envasado manuales.

Alternativas a la creación de prototipos

La creación de prototipos en el material de producción previsto es muy ventajosa. En el caso de la producción de prototipos y series cortas, hay muchas opciones de utillaje, y es posible moldear tan sólo dos piezas. Sin embargo, el ritmo de creación de prototipos y fabricación de piezas puede ser variable, y algunas de las ocurrencias pueden tardar días. Esto depende de la superficie, el material y la geometría de la estructura a recubrir. Los plazos suelen oscilar entre dos y cuatro semanas.

Gastos de utillaje

El coste del utillaje depende de la complejidad del elemento, su tamaño y el tiempo necesario para fabricarlo. Los moldes no son baratos; cuestan a partir de 2.000 libras los más sencillos, pero los más complejos oscilan entre 5.000 y 7.000 libras. El precio de los artículos grandes o complejos puede llegar hasta las 30.000 libras. Los datos del proyecto concreto y el presupuesto detallado son la base de una estimación precisa de los costes.

Para proyectos de moldeo por inyección de bajo volumen, se aconseja que busque el asesoramiento de profesionales para tener un conocimiento más amplio de los posibles costes y las posibles soluciones viables. Si está pensando en utilizar el moldeo por inyección de tiradas cortas para su proyecto y desea conocer el coste de las cantidades necesarias, no dude en ponerse en contacto con nosotros para solicitar un presupuesto.

Servicios de moldeo por inyección ofrecidos por Sincere Tech

Sincere Tech es uno de los 10 empresas de moldeo por inyección de plástico en China que se fundó hace más de una década y se ha dedicado al diseño y la producción de piezas y artículos moldeados por inyección de plástico. Gracias a nuestra amplia experiencia, somos capaces de gestionar eficazmente todas las fases de los proyectos de moldeo por inyección de tiradas cortas, incluyendo Con esta amplia experiencia, somos capaces de gestionar eficazmente todas las fases de los proyectos de moldeo por inyección de tiradas cortas, incluyendo:

Diseño del molde: Utilizamos las mejores tecnologías y tecnologías de fabricación de moldes para producir instrumentos que satisfagan las necesidades de su producto. Creamos diseños de utillaje basados en sus dibujos, esquemas o modelos originales, o podemos crearlos por usted. Somos expertos en el uso de los formatos de CAD AutoCAD, SolidWorks, ProE, Cimatron y CADKey.

Nuestro equipo de fabricación de moldes utiliza las últimas tecnologías de mecanizado CNC para producir moldes de alta calidad y dimensiones precisas en el menor tiempo posible una vez finalizado el diseño del molde de inyección. Este es un ejemplo de utillaje personalizado. Podemos crear prototipos para diversos termoplásticos, como ABS, HDPE, LDPE, PE, HIPS, TPU y PET.

Creación de prototipos: Utilizamos la impresión 3D para construir rápidamente cada pieza y asegurarnos de que se ajusta a la forma y funciona como debería antes de la construcción de la herramienta de moldeo por inyección. Ofrecemos prototipos impresos en FDM en varios tipos de materiales como ABS, PLA y TPU. Trabajamos con otros proveedores de servicios para servicios de prototipado adicionales, como fundición de uretano, SLS y SLA.

Moldeo por inyección: La moldeo por inyección Las instalaciones están dirigidas por personal experimentado y el equipo puede producir una fuerza de cierre de 28 a 240 toneladas y también puede mostrar reproducibilidad. El material que procesamos durante nuestras operaciones de moldeo oscila entre 0 y 16 onzas por ciclo. Sincere Tech también es capaz de proporcionar servicios de moldeo por inyección para pequeñas y grandes cantidades de productos.

Garantizamos que las piezas personalizadas moldeadas por inyección de plástico que le proporcionaremos en Sincere Tech serán de la mejor calidad, se entregarán a tiempo y a un precio razonable.