Qué es el fresado CNC

Conocimiento de qué es el fresado CNC permite comprender el proceso. Algunos de los temas tratados en este blog son las velocidades de los husillos, los avances, los movimientos de los ejes, los códigos G y los controladores de las máquinas. También describiremos cómo se combinan estas piezas para funcionar como una sola unidad. Hay mucha precisión en el fresado CNC. Hay que qué es el fresado CNC 101 para saber más.

¿Cómo funciona el fresado CNC?

Resumen del proceso

El fresado CNC emplea Códigos G y M. Esto mueve el husillo. La mesa soporta la pieza de trabajo. Qué es el fresado CNC es esencial para aprender. Se utiliza para girar la herramienta de corte. Realizan formas precisas.

Puede cortar a distintas velocidades. Las RPM y el avance son algunos de los parámetros que lo regulan. Los ejes X, Y, Z dictan el proceso. Produce piezas con precisión. Los movimientos están coordinados por el controlador de la máquina.

Programación CNC

El programa indica a la fresadora CNC lo que debe hacer. Utiliza códigos G para los movimientos. Los códigos M controlan las funciones auxiliares. La trayectoria de la herramienta define el movimiento de la herramienta de corte.

Arranca y se para. La velocidad del cabezal importa. Se introducen parámetros para cada eje. Esto garantiza un mecanizado preciso. Se utiliza antes del corte para comprobar si hay errores. El controlador CNC recibe e interpreta los comandos.

Movimientos de la máquina

Los movimientos de las máquinas en el fresado CNC son precisos. Esto incluye el eje X, el eje Y y el eje Z. El husillo gira. Corta el material. La linealidad controla la herramienta.

Establecen las velocidades de avance y las profundidades. Las entradas se controlan mediante el panel de control. De este modo se garantiza una precisión que permite obtener piezas perfectas. Los servomotores controlan la velocidad. Las fresadoras CNC crean formas precisas.

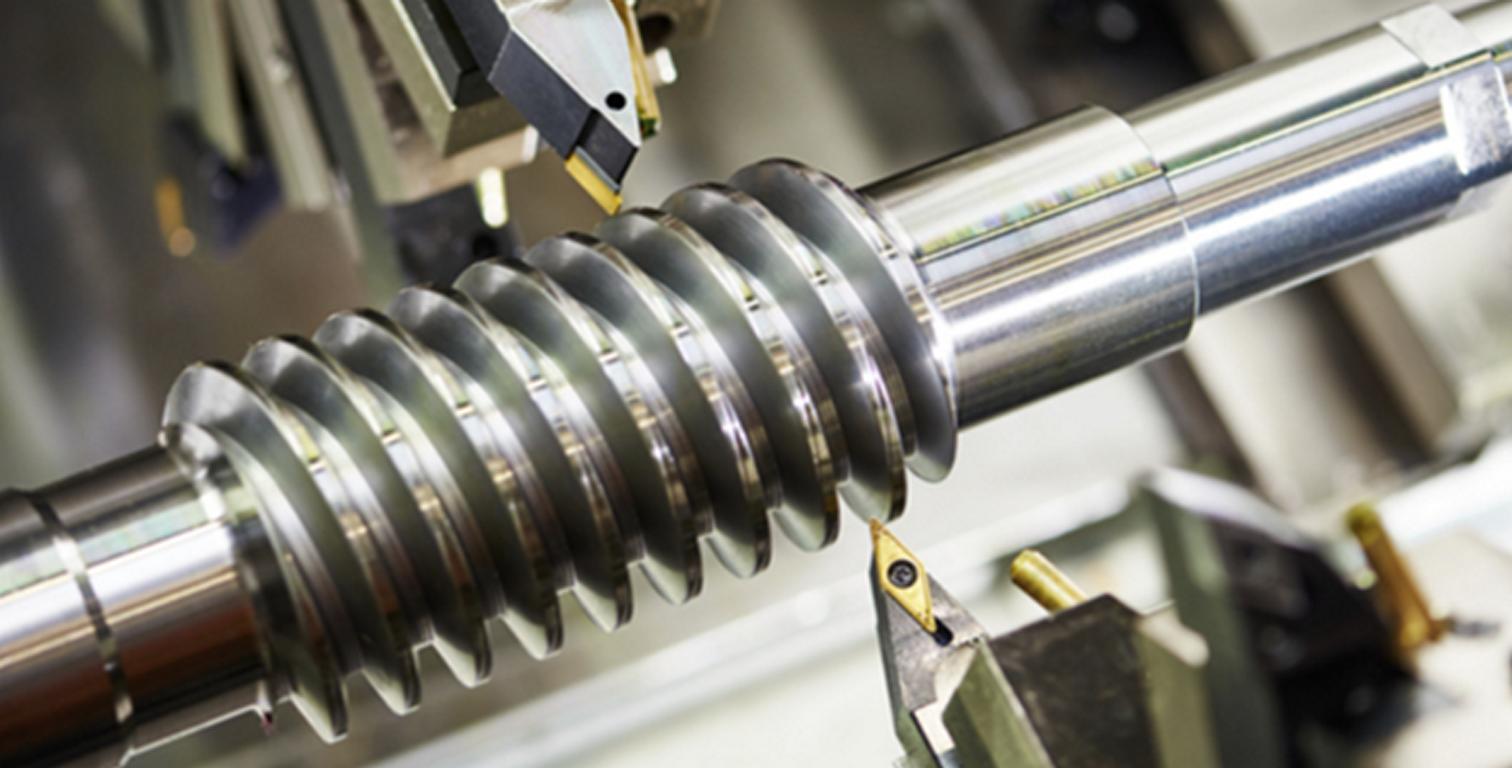

Herramientas de corte

Las herramientas de corte en las fresadoras CNC son significativas. Qué es el fresado CNC le ayudará a entenderlo mejor. Para ello se utilizan fresas y brocas. El portaherramientas las fija. Giran rápidamente. Cortan el material.

Influyen parámetros como las RPM. El número de estrías es importante. Influye en el arranque de viruta. El husillo sujeta firmemente la herramienta. Esto garantiza cortes limpios. Una herramienta crea formas diferentes.

¿Cuáles son los principales componentes de una fresadora CNC?

Bastidor de la máquina

El bastidor soporta todos los demás componentes de una máquina CNC. En ésta, es fuerte y estable. Requieren una base fuerte. Ésta está hecha de metal.

Algunas de las piezas son raíles, tornillos y pernos. Mantienen la estabilidad de la máquina. La precisión es muy importante en el proceso de fresado CNC. Esto significa que los pequeños errores pueden arruinar las piezas.

El armazón debe ser rígido. Algunos bastidores son de hierro. Pesan mucho. Los bastidores pueden tener diferentes formas. Esto ayuda a sostener la máquina. Los bastidores deben estar bien construidos.

Eje

El husillo es fundamental para el fresado CNC. Qué es el fresado CNC es bueno saberlo. Gira rápido. Este puede llegar a muchas RPM como. Sujeta las herramientas de corte. Se balancea hacia arriba y hacia abajo. Esto hace agujeros. Los husillos utilizan rodamientos.

Reducen la fricción. Lo mantienen frío. La velocidad del husillo es importante. Las velocidades más rápidas cortan más rápido. Necesita ventiladores de refrigeración. Algunos husillos son eléctricos. Otros utilizan aire. Esta parte es crucial. Por eso se fabrica con esmero.

Panel de control

El panel de control maneja la máquina CNC. Tiene muchos botones. Aquí es donde se introducen los comandos. Las pantallas muestran los ajustes. Le ayudan a seguir el proceso. El panel tiene una CPU. Ejecuta programas.

Puede ser una pantalla táctil. Los controles son muy precisos. Las entradas se realizan mediante códigos G. Estos indican a la máquina lo que debe hacer. Los interruptores de seguridad son importantes. El panel debe ser fácil de usar. Hace posible el fresado CNC.

Motores Axis

Los motores de los ejes transportan las piezas CNC. Qué es el fresado CNC es interesante saberlo. Regulan el movimiento en las direcciones X, Y y Z. Permite movimientos precisos. Pueden ser de hasta micras.

Utilizan motores paso a paso. Proporcionan un control exacto. Los motores son potentes. Esto ayuda con las cantidades de piezas. Los motores requieren refrigeración. Pueden calentarse. Esto significa que los motores de eje requieren fiabilidad. Por eso están bien ingeniería. Una configuración adecuada es crucial.

Cambiador de herramientas

El cambiador de herramientas funciona muy rápido. Tiene capacidad para varias herramientas. Puede ser automático. Reduce el tiempo de inactividad. Es importante que las herramientas estén afiladas. Las cambia rápidamente. Disponen de sensores. Esto garantiza una colocación correcta. El cambiador de herramientas tiene un almacén. En él se almacenan las herramientas.

Es crucial para aumentar la productividad. Todas las herramientas cumplen una función determinada. Cambiarlas debe ser rápido. Hay que tener en cuenta que todo el proceso está totalmente automatizado. Esto hace que el fresado CNC sea eficaz.

| Componente | Función | Material | Modelos comunes | Especificaciones | Mantenimiento |

| Bastidor de la máquina | Apoyo estructural | Hierro fundido, acero | Haas VF-2, DMG MORI | Peso: 2.000-3.000 kg | Lubricación, limpieza |

| Eje | Gira la herramienta de corte | Acero aleado | BT40, HSK63 | RPM: 12,000-30,000 | Inspección de rodamientos |

| Panel de control | Interfaz de usuario | Plástico, metal | FANUC, Siemens | Pantalla: 10-15 pulgadas | Actualizaciones de software |

| Motores Axis | Acciona el movimiento de los ejes | Aluminio, acero | NEMA 23, Servomotores | Par: 2-10 Nm | Controles de alineación |

| Cambiador de herramientas | Conmuta las herramientas de corte | Acero, aluminio | Paraguas, Carrusel | Capacidad: 10-30 herramientas | Comprobaciones neumáticas |

Tabla de los principales componentes de una fresadora CNC

¿Qué materiales pueden fresarse con máquinas CNC?

Metales

El fresado CNC da forma a metales como el acero y el aluminio. Tiene un husillo que gira a 8000 RPM. La precisión de esta máquina es de 0,001. El cabezal de la herramienta se desplaza en las direcciones X, Y, Z.

Pueden cambiar de herramienta indistintamente. Eso ahorra tiempo. El refrigerante mantiene bajas las temperaturas. Las virutas se desprenden de la pieza. Los archivos CAD se utilizan como referencia.

La unidad de control de la máquina sigue el programa. Así se consiguen formas complejas. El metal desarrolla bordes lisos. Un tornillo de banco lo sujeta firmemente. La velocidad del husillo es realmente un factor importante. La última sección es buena.

Plásticos

El fresado CNC también forma plásticos. El husillo gira muy rápido a 12000 RPM. Emplea brocas para diversos cortes. Progresan en tres dimensiones. Así se crean piezas precisas. El material se fija mediante abrazaderas.

La unidad de control escanea el archivo CAD. Eso guía cada corte. Las virutas se introducen en el vacío. La máquina refrigera la herramienta. Así se evita la fusión. Los plásticos adquieren formas nítidas. La mesa lo mantiene nivelado. Hay que Mecanizado CNC de PEEK para saber más.

El corte se realiza mediante una herramienta conocida como fresas. Hacen bordes limpios. Es rápido y preciso. La pieza de plástico está lista.

Compuestos

Se sabe que los compuestos se fresan con máquinas CNC. El husillo gira a una velocidad de 10.000 RPM. Las brocas de la herramienta cortan capas. También se mueve en los tres ejes. El fluido de trabajo de la máquina la enfría.

Lee el archivo CAD en busca de formas. Así se consiguen diseños complejos. Las virutas se limpian por aire. El tornillo de banco las mantiene en su sitio. La unidad de control funciona según el programa. Cambia de herramienta automáticamente.

Es en esta fase cuando el compuesto adquiere bordes lisos. El proceso es eficaz. Produce componentes resistentes y ligeros. La mesa se mueve con precisión. La última parte se describe en detalle.

Madera

Las tallas realizadas con fresado CNC son lisas en la madera. Qué es el fresado CNC puede explicarle más. El husillo gira a 7.500 rpm. Las brocas son diferentes para cada corte. Se desplazan en dirección X, Y, Z. La madera se comprime firmemente. La unidad de control funciona basándose en archivos CAD. Guía cada corte.

El vacío elimina las virutas. El refrigerante tiene la función de enfriar la herramienta. La máquina trabaja y forma formas precisas. La mesa se mueve con precisión. Esto garantiza la precisión. Las fresas de mango cortan muy bien.

Hacen bordes limpios. La pieza de madera aparece limpia. Así es como el CNC fresa la madera. El proceso es rápido.

Cerámica

La cerámica también puede fresarse mediante cnc. El husillo gira a 6.000 RPM. Utiliza brocas con punta de diamante. Funcionan en tres dimensiones. El refrigerante evita las grietas. En otras palabras, el archivo CAD controla el funcionamiento de la máquina. Así se consiguen formas intrincadas. Las virutas se eliminan con aire.

El tornillo de banco garantiza la colocación firme de la cerámica. La unidad de control cambia de herramienta. Cumple el programa al pie de la letra. La máquina produce bordes afilados. Fabrica piezas fuertes y detalladas.

La mesa se mueve con precisión. La cerámica se mantiene fría. La completan con toques. La pieza es duradera.

¿Cuáles son los tipos de fresadoras CNC?

Fresadoras verticales

El fresado CNC emplea el mecanizado vertical con movimientos X, Y y Z. Estas máquinas están equipadas con un husillo y un motor. El husillo también sube y baja. Se controla mediante código G. Este tipo de máquina tiene una mesa acoplada. La mesa soporta la pieza de trabajo. Emplean fresas para cortar materiales.

Esta configuración permite un corte preciso. La velocidad puede ajustarse hasta 1.200 RPM. Factores como la profundidad y el avance son importantes. Las fresadoras verticales funcionan con precisión. Son ideales para trabajos complejos.

Fresadoras horizontales

El fresado CNC engloba las máquinas horizontales. Disponen de un husillo que se desplaza horizontalmente. El husillo gira a 1500 rpm. Utiliza fresas frontales para cortar materiales. Esta máquina tiene movimiento a lo largo de un eje X.

El eje Y es útil para movimientos o desplazamientos a izquierda y derecha. La pieza se coloca en la mesa. Manejan tareas de gran tamaño. Pueden realizar fácilmente cortes profundos. La velocidad y el avance de la máquina son muy importantes. Las fresadoras horizontales son potentes. Por eso se utilizan a menudo.

Fresadoras multieje

El fresado CNC utiliza varios ejes en sus operaciones. Funcionan con ejes XYZ y A, B. El husillo gira de varias maneras. Esto permite realizar cortes complejos. Dispone de un panel de control. El panel de control determina los valores. Para mayor precisión, utilizan husillos de bolas. Esto ayuda en las actividades de perfeccionamiento.

La velocidad del máquina puede ser de 1800 rpm. La pieza gira sobre una mesa de muñón. Las fresadoras multieje son avanzadas. Consiguen diseños intrincados. Son buenas para trabajos detallados.

Fresadoras de pórtico

El fresado CNC se compone de máquinas de pórtico. Poseen un puente fijo. El husillo se desplaza sobre el pórtico. Esta configuración proporciona estabilidad. Incorpora un potente motor. El motor funciona a 2000 rpm.

Esta máquina trabaja con piezas de gran tamaño. Los ejes X e Y son anchos. Utilizan fresas para el corte y estas fresas son de naturaleza pesada. El panel de control cambia los ajustes. Las fresadoras de pórtico son robustas. Realizan tareas pesadas. La precisión es inigualable.

Fresadoras de bancada

El fresado CNC dispone de máquinas de bancada. Qué es el fresado CNC responde a muchas preguntas. Contienen un husillo fijo. La mesa se desplaza a lo largo del eje X. Proporciona estabilidad. La velocidad del husillo es de 1600 rpm.

Esta máquina utiliza un husillo de bolas para mayor precisión. Es adecuada para materiales pesados. Realizan tareas de gran envergadura. La mesa se utiliza para proporcionar apoyo a la pieza de trabajo. Esto permite cortes precisos. El panel de control especifica los valores. Las fresadoras de bancada son fiables. Realizan operaciones robustas.

¿Cómo seleccionar la fresadora CNC adecuada?

Requisitos de solicitud

En el fresado CNC, se utilizan códigos G para traducir el movimiento del husillo. Se necesita precisión. Trabajan los ejes X, Y y Z. Esta herramienta se utiliza para cortar metales o plásticos. El husillo gira rápido. Cifras como 3000 RPM son significativas. El software CAM ayuda a planificar. El avance y la profundidad pueden marcar la diferencia.

Deben complementar el trabajo que se va a realizar. Así se mantiene la precisión de las piezas. Los controladores FANUC o Siemens regulan el proceso. Son cruciales. Otras fresas son las de punta esférica o plana. La máquina ejecuta las órdenes con precisión.

Compatibilidad de materiales

También hay que tener en cuenta que los distintos materiales requieren entornos diferentes. El fresado CNC se ajusta. Emplean códigos para determinar dónde cortar. Esto es vital. El acero inoxidable requiere velocidades de avance bajas. Mantiene las herramientas seguras. El aluminio permite cortes más rápidos. La dureza de la herramienta importa.

Existen varios tipos de fresas para las maderas. Por tanto, la velocidad del husillo debe ser proporcional al material que se trabaja. El software CAM toma la decisión correcta. Para refrigerar las piezas se utilizan lubricantes. Eso ayuda a evitar daños. En el proceso intervienen factores como el par y la potencia.

Necesidades de precisión

La precisión es muy importante cuando se utiliza el fresado CNC. Qué es el fresado CNC explica más al respecto. Las máquinas utilizan micras para la precisión. La herramienta sigue el código G. Debe ser exacta. Los codificadores lineales ayudan a determinar el movimiento. Esto garantiza tolerancias ajustadas. Los ejes opuestos deben estar en armonía.

Los husillos de bolas y las guías ayudan a ello. Así los errores se mantienen pequeños. La precisión es una característica crucial del regulador, ya que determina los resultados obtenidos. Características como la compensación de holguras ayudan.

Garantizan la trayectoria correcta de la herramienta. Todos ellos deben estar en armonía con la pieza diseñada. Es importante comprobar las medidas.

Volumen de producción

El fresado CNC se adapta a diferentes volúmenes. Se pueden realizar tanto volúmenes de producción pequeños y medianos como producciones a gran escala. Esto afecta a los ajustes. Utilizan los mismos códigos G. Ambos utilizan el mismo código G. Los cambios de herramienta están automatizados. Los cambiadores de palets ayudan a acelerar.

La capacidad de la máquina es importante. Ésta decide cuántas piezas produce. El software CAM optimiza las trayectorias. El tiempo de ciclo es crucial. Indica cuánto tiempo se tarda en fabricar una pieza determinada. La velocidad puede variar en función de los materiales utilizados. Las tareas volumétricas requieren instrumentos potentes.

Limitaciones presupuestarias

Los costes del fresado CNC varían. El precio inicial de la máquina es importante. Esto incluye controladores y husillos. Cada modelo tiene su propio rango de precios. Los costes de mantenimiento son continuos. Elementos como las herramientas y los refrigerantes forman parte del coste total. Hay que tenerlos en cuenta. La eficacia ahorra dinero. El software CAM ayuda. Reduce los residuos.

La reducción de la velocidad de corte y de los avances también conlleva un aumento de los costes. Este equilibrio es clave. Las actualizaciones pueden resultar costosas. Seleccionar la máquina adecuada resultará rentable a largo plazo.

¿Cuáles son las ventajas del fresado CNC?

Alta precisión

Además, el fresado CNC tiene la ventaja de que permite crear piezas muy precisas. Qué es el fresado CNC es bueno saberlo. Esta máquina tiene movimientos controlados por código G. Puede cortar hasta un grosor de 0,001 pulgadas. ¡Eso es superpequeño! El husillo puede girar hasta 30000 RPM.

Fresas y taladros son algunos de los equipos utilizados para dar la forma adecuada a las piezas. La mesa soporta las piezas para que permanezcan estables. El refrigerante la mantiene fría. Esto evita que se sobrecaliente.

Es útil para crear componentes pequeños como engranajes y pernos. Se adaptan perfectamente entre sí. El fresado CNC es estupendo para realizar trabajos precisos.

Repetibilidad

La repetibilidad de los trabajos de fresado CNC es precisa. Esto significa que produce piezas constantemente. Esta máquina emplea coordenadas en su movimiento. Normalmente sigue siempre la misma secuencia. Emplea los ejes X, Y y Z. El husillo se ajusta a un número específico de revoluciones por minuto.

Las herramientas de corte, como las fresas frontales y los machos, cortan piezas. Lo mantienen todo igual. La mesa sostiene cada pieza en su posición. Esto garantiza que no se muevan. La consistencia es importante para los pedidos de grandes cantidades. Para ello, el fresado CNC es lo mejor.

Eficacia

El fresado CNC produce piezas con rapidez y precisión. Qué es el fresado CNC le ayuda a entender cómo. Esta máquina parte de archivos CAD. Utiliza herramientas de corte de alta velocidad, como fresas de bolas y escariadores. Dispone de ajuste de avances y velocidades. El husillo puede funcionar 24/7. Mantiene el trabajo en frío con la ayuda de refrigerante.

La mesa se mueve rápidamente. Eso ahorra mucho tiempo. Todas estas piezas se hacen más rápido. Esto puede ayudar a hacer muchas piezas en poco tiempo. La eficiencia es muy importante. Se hacen muchas cosas rápidamente. El fresado CNC es genial.

Flexibilidad

El fresado CNC tiene la capacidad de pasar de una tarea a otra con facilidad. Puede fabricar muchos tipos de formas y tamaños. Esta máquina escanea diseños CAD/CAM. El husillo tiene accesorios que incluyen fresas volantes y cabezales de mandrinar. Esto demuestra que la mesa puede adaptarse a diferentes piezas.

Esto ayuda a cambiar de trabajo rápidamente. Emplea diversos materiales como metal, plástico e incluso madera. Todos ellos se cortan limpiamente. El software modifica las trayectorias de las herramientas. La flexibilidad es la capacidad de realizar cosas nuevas. El fresado CNC realiza muchas tareas. ¡Es súper práctico!

Reducción de los costes laborales

Los costes de trabajo se reducen con el fresado CNC. En Qué es el fresado CNC encontrará más información. Esta máquina funciona en gran medida de forma autónoma. Funciona mediante código NC. Muchas herramientas son manejadas por el husillo como fresas de chaflán y brocas de ranura. La mesa se mueve sin ayuda. Esto significa menos trabajadores.

Sigue trabajando muchas horas. Los sistemas de refrigeración hacen que funcione bien. Son rentables y ahorran tiempo. Esta máquina realiza muchas tareas. Menos costes de mano de obra siempre es bueno. El fresado CNC reduce costes y tiempo.

Conclusión

Conocer qué es el fresado CNC demuestra su precisión. Emplea códigos G, husillos y velocidades de avance. Para más detalles, visite MOLDES DE PLÁSTICO. El fresado CNC permite crear componentes precisos. Descubra cómo las máquinas CNC pueden trabajar para usted.