¿Cómo elegir piezas de bicicleta mecanizadas por CNC para una mayor durabilidad?

Seleccionar Piezas de bicicleta mecanizadas por CNC es muy esencial. Este blog se refiere a ello. Le ayudará a comprender algunos de los aspectos más importantes. Descubra por qué es importante elegir los materiales.

Conozca la importancia de la ingeniería de precisión. A continuación, analizaremos el papel que desempeñan las piezas a medida en el fomento de la durabilidad. Siga leyendo para obtener consejos profesionales. Sea prudente e intente tomar las decisiones correctas.

¿Cuáles son los materiales clave para las piezas de bicicleta mecanizadas por CNC?

Aleaciones de aluminio

Algunas de las piezas de bicicleta que se mecanizan con CNC se fabrican con aleaciones de aluminio como 6061-T6. Estas aleaciones garantizan cuadros y componentes ligeros.

Su elevada resistencia a la tracción, de hasta 310 MPA, les confiere una gran elasticidad. El mecanizado de alta tolerancia reduce la rugosidad de la superficie. Con estas aleaciones pueden fabricarse componentes como bielas y manillares. Aumentan su durabilidad porque son resistentes a la corrosión.

La capacidad del aluminio para ser mecanizado mejorará el ritmo de fabricación. Este material proporciona la relación peso-peso y el rendimiento adecuados de las piezas de bicicleta mecanizadas mediante CNC.

Calidades de titanio

Muchos componentes de bicicleta fabricados con peek mecanizado CNC implican grados de titanio como el Ti-6Al-4V. Esta clase de aleación proporciona alta resistencia e inmunidad a la fatiga. Su resistencia a la tracción alcanza los 900 MPa.

Las piezas de titanio consisten en potencias y tijas de sillín. La baja densidad de este material aumenta su capacidad para proporcionar un mayor confort de marcha. Fresado de bicicletas Piezas de mecanizado CNC permiten mantener tolerancias muy ajustadas. La capacidad del titanio para resistir la corrosión facilita la conducción en cualquier clima.

También es biocompatible y puede ser especialmente útil para los ciclistas que tienen la piel sensible.

Tipos de acero

El acero, sobre todo el de alta resistencia como el 4130 cromoly, es vital en las piezas de bicicleta mecanizadas por CNC. Tiene una resistencia a la tracción de 850 MPa. Los accesorios consisten en horquillas y cuadros de acero.

Tiene un módulo de elasticidad muy alto que permite una buena absorción de los impactos. El mecanizado CNC es importante, ya que permite que las piezas mantengan sus dimensiones.

La durabilidad de este material reduce el desgaste de los componentes, aumentando así la vida útil del producto. Esto se debe a que el acero es relativamente barato y, por tanto, puede producir componentes de bicicleta duraderos.

Compuestos de carbono

Los compuestos reforzados con fibra de carbono son populares en Piezas de bicicleta mecanizadas por CNC debido a su elevada relación resistencia/peso. Estos materiales se utilizan en cuadros y ejes.

Dependiendo del tipo, su resistencia a la tracción puede alcanzar los 3000 MPa. El mecanizado CNC de los compuestos de carbono garantiza que las estructuras sean ligeras pero, al mismo tiempo, extremadamente rígidas. También tienen buenas propiedades de amortiguación que mejoran el confort durante la conducción.

Otra ventaja del producto es que puede soportar diversas condiciones ambientales. Los compuestos de carbono representan alta tecnología en el contexto del ciclismo actual.

Beneficios materiales

La selección del material adecuado mejora las piezas de bicicleta mecanizadas mediante CNC. El aluminio ofrece una construcción ligera. El titanio presume de una durabilidad y resistencia sin parangón en el mercado.

El acero es barato y, al mismo tiempo, eficaz. Los compuestos de carbono ofrecen la mejor relación resistencia-peso. Estas propiedades hacen que cada material cumpla ciertos requisitos para el ciclismo.

El mecanizado CNC se aplica a todos los materiales y ofrece una gran precisión y repetibilidad en el trabajo realizado. Seleccionar el material adecuado puede mejorar enormemente la funcionalidad y la durabilidad.

Comparaciones de durabilidad

El nivel de durabilidad difiere de un material a otro cuando se utiliza en la fabricación de piezas de bicicleta mecanizadas por CNC. La resistencia a la fatiga también es alta en el titanio. Los materiales ligeros como el aluminio tienen un nivel medio de durabilidad. El acero tiene una estabilidad de resistencia a largo plazo.

Una de las principales ventajas de los compuestos de carbono es que poseen una gran resistencia y, al mismo tiempo, son bastante ligeros. El mecanizado CNC ayuda a mejorar las propiedades beneficiosas de cada material utilizado en el proceso. Un mantenimiento adecuado aumenta el ciclo de vida de todos estos materiales. La durabilidad afecta a la funcionalidad y la vida útil de las piezas de bicicleta.

| Material | Aleaciones comunes | Peso (g/cm³) | Resistencia a la tracción (MPa) | Resistencia a la corrosión | Maquinabilidad | Durabilidad |

| Aleaciones de aluminio | 6061, 7075 | 2.7 | 300-570 | Alta | Excelente | Moderado |

| Calidades de titanio | Grado 5 (Ti-6Al-4V), Grado 9 | 4.5 | 900-950 | Muy alta | Moderado | Muy alta |

| Tipos de acero | Cromoly 4130, inoxidable | 7.8 | 400-900 | Moderado a alto | Bien | Alta |

| Compuestos de carbono | T300, T700 | 1.6 | 500-700 | Muy alta | Difícil | Alta |

Tabla de materiales clave para el mecanizado CNC de piezas de bicicleta

¿Cómo afecta el proceso de mecanizado CNC a la durabilidad?

Corte de precisión

Mediante corte de precisión, Piezas de bicicleta mecanizadas por CNC goza de buenas ventajas. Este proceso permite una precisión de tan sólo 0,01 mm. De este modo, toda la pieza, como el brazo de la biela, tiene que encajar.

Los bordes redondeados ayudan a disminuir estas concentraciones de tensiones. El resultado es un aumento de la vida a fatiga de todos los componentes. La precisión reduce en gran medida el problema de las imperfecciones.

Los elementos se utilizan para soportar cargas en estructuras. En comparación con otros métodos de corte, el mecanizado CNC ofrece el mayor nivel de precisión y uniformidad de los cortes.

Control de la coherencia

En comparación con las piezas de bicicleta producidas manualmente, la pieza de bicicleta mecanizada por CNC tiene un buen nivel de consistencia. Este proceso permite a la empresa conseguir niveles de grosor uniformes en cada pieza.

La fiabilidad reduce las posibilidades de fluctuaciones en el comportamiento de las piezas del producto. Los manillares y los cuadros disfrutan de este nivel de precisión.

Los sistemas CNC mantienen la precisión hasta el más mínimo detalle en todos los procesos de fabricación. Así, el control de la consistencia contribuye a mejorar la fiabilidad general de la moto.

Los componentes mecanizados de este modo poseen características mecánicas mejoradas. Eso es lo que hace que el mecanizado CNC sea un gran estándar de repetibilidad.

Tolerancias

Precisión en Máquinas CNC para piezas de bicicleta reduce la variación de tamaño, mejorando así el rendimiento de la bicicleta. Se pueden conseguir tolerancias tan bajas como 0,005 mm. Una tolerancia estrecha significa que habrá poco o ningún movimiento en el conjunto. Componentes como los rodamientos y los bujes deben cumplir tolerancias tan elevadas. Las tolerancias influyen en la durabilidad y fiabilidad de las piezas.

El mecanizado CNC mantiene estos estrictos parámetros. Esta precisión ayuda a conseguir un flujo de trabajo fluido y un rendimiento mejorado. También reduce los casos de desgaste.

Acabado superficial

Otro aspecto que debe tener en cuenta al elegir el mecanizado CNC de piezas de bicicleta es el acabado superficial. El valor Ra puede ser tan bajo como 0,8 µm. Se experimenta menos fricción entre los componentes mecánicos que tienen superficies lisas. Esto es ventajoso para cosas como los platos y las patillas de cambio.

Un mejor acabado superficial también mejora la protección contra la corrosión. Mejora el aspecto de la moto. El proceso de mecanizado CNC tiene un alto nivel de precisión y un excelente acabado superficial. Esto a su vez conduce a una mayor durabilidad y mayor vida útil.

Marcas de mecanizado

El elemento de las marcas de mecanizado es muy indeseable en las piezas de bicicleta mecanizadas con CNC. Esto pone de manifiesto que un menor número de marcas significa un menor aumento de la tensión. Esto mejora el rendimiento frente a la fatiga de productos como potencias y tijas de sillín. En comparación con las prácticas de fabricación convencionales, los procesos CNC conllevan una rugosidad superficial muy baja. Las curvas menos pronunciadas dan un mejor aspecto y tacto.

Por ejemplo, las superficies lisas son buenas para la adherencia de revestimientos protectores. Bajo el control de las marcas de mecanizado, es probable que ofrezcan un mayor rendimiento y durabilidad. Es una razón esencial de la alta calidad de los componentes de las bicicletas.

¿Cuáles son los componentes de bicicleta mecanizados por CNC más duraderos?

Marcos

Las piezas de bicicleta fresadas mediante CNC son cuadros fabricados con aleaciones de alta resistencia. Los cuadros de titanio ofrecen una resistencia a la tracción de 900 MPA. Materiales como el cuadro de aluminio de 6061 T6 son resistentes pero ligeros. De ahí que la precisión del CNC garantice tolerancias estrechas.

Este mecanizado también minimiza la formación de zonas débiles en la estructura. Con cargas elevadas, se preserva la integridad de la estructura. El grosor uniforme de la pared mejora la integridad estructural del sistema. Los bastidores mecanizados mediante CNC suelen ser más robustos y fiables.

Horquillas

Las piezas de bicicleta mecanizadas mediante CNC incluyen horquillas robustas. Algunos de los materiales utilizados, como 4130 cromoly de acero tienen una resistencia a la tracción muy alta. Las horquillas de titanio tienen un alto nivel de resistencia a la fatiga. El mecanizado CNC también es bueno para la alineación de la pieza. Esta precisión aumenta la estabilidad de la conducción.

Las horquillas de ciclismo experimentan grandes cargas durante su uso. El mecanizado regular reduce la concentración de tensiones. Estas horquillas son a la vez musculosas y compactas. Las horquillas mecanizadas por CNC están diseñadas específicamente para ofrecer un alto rendimiento.

Manillar

Algunas de las piezas de bicicleta que se fabrican mediante servicios de mecanizado CNC son manillares resistentes. Las aleaciones de aluminio como la 5575-T6 poseen una buena resistencia. Los manillares de compuestos de carbono ofrecen una alta relación resistencia-peso. Las dimensiones necesarias se consiguen mediante el uso de la precisión CNC.

Este mecanizado ayuda a eliminar los puntos de tensión. Son capaces de mantener su estabilidad estructural durante los impactos. El grosor uniforme de las paredes mejora la integridad estructural. Los manillares mecanizados mediante CNC proporcionan una mayor ergonomía y durabilidad. Son útiles para el control y la seguridad del piloto.

Bielas

Piezas de bicicleta mecanizadas por CNC poseen platos y bielas de larga duración. Materiales como el aluminio 5575 ofrecen una gran resistencia. Los platos y bielas de titanio son excepcionalmente resistentes a la fatiga.

El mecanizado CNC ofrece una gran precisión en términos de tamaño y acabado superficial. Esta precisión mejora la transferencia de potencia. Los platos y bielas están sometidos a una gran fuerza durante el proceso de pedaleo.

La fiabilidad gracias al mecanizado disminuye la posibilidad de puntos de fallo. Estos juegos de bielas son relativamente ligeros pero muy resistentes. Las bielas mecanizadas CNC son esenciales para un ciclismo eficiente.

Bujes

Algunas de las piezas de bicicleta que se fabrican mediante servicios de mecanizado CNC son los bujes resistentes. Las aleaciones de aluminio como la 6061-T6 son resistentes pero ligeras. El mecanizado CNC se utiliza para asegurarse de que los rodamientos se ajustan correctamente. Esta precisión ayuda a aumentar la eficacia de rotación.

Los cubos experimentan una tensión considerable durante la conducción. Un mecanizado fiable mejora la distribución de la carga. Estos bujes rinden bien incluso cuando están sometidos a cargas elevadas.

Los bujes mecanizados son componentes cruciales para mejorar la fiabilidad de la rueda. Contribuyen a determinar la robustez general de la bicicleta.

¿Cómo identificar las piezas de bicicleta mecanizadas por CNC de alta calidad?

Acabado superficial

El acabado superficial es realmente superior en las piezas de bicicleta mecanizadas por CNC de alta calidad. Se prefieren valores de Ra inferiores a 0,8 µm. Las superficies lisas reducen la fricción. Esto, a su vez, aumenta la durabilidad y la eficacia de la pieza utilizada. Piezas como bielas y manillares pueden tratarse eficazmente con este acabado.

Un buen acabado superficial también es beneficioso en términos de apariencia. Favorece la correcta adherencia de los revestimientos protectores. Esto demuestra que la alta calidad del mecanizado permite obtener acabados uniformes y mejorados en la pieza. Es un indicio de normas de fabricación de precisión.

Marcas de mecanizado

Cuando se buscan buenas piezas de bicicleta mecanizadas por CNC, una cosa que debe tenerse en cuenta es que la superficie no debe tener marcas de mecanizado gruesas. Un menor número de marcas mejora la distribución de la tensión. Esto minimiza las posibilidades de que se produzcan fallos por fatiga. Las superficies como la potencia y el buje deben ser lisas.

Unas marcas menores sugieren que se han alcanzado mejores niveles de acabado en el proceso de mecanizado. Esto también ayuda a mejorar el rendimiento y la durabilidad del equipo. Las piezas bien acabadas son lisas y presentan marcas de corte finas y de buena calidad.

Certificaciones del fabricante

Piezas de bicicleta mecanizadas por CNC de alta calidad suelen contar con la certificación del fabricante. El uso de certificaciones ISO y AS9100 apunta al cumplimiento de normas de alta calidad.

Estas certificaciones garantizan la precisión de los procesos de producción. Estos avales deben concederse a componentes como cuadros y horquillas. Las piezas originales se someten a rigurosas pruebas de durabilidad y rendimiento para certificarlas. Las certificaciones garantizan la calidad del material utilizado, así como la precisión de las piezas mecanizadas. Demuestran que el fabricante se toma en serio sus productos.

Busque los componentes certificados para obtener la máxima calidad.

Testimonios de usuarios

Los comentarios de los clientes son una gran fuente de información sobre la calidad de las piezas mecanizadas CNC para bicicletas. Las opiniones positivas suelen centrarse en aspectos como la durabilidad y el rendimiento.

Los subconjuntos, como manillares y juegos de bielas, deberían ser bien recibidos. Las recomendaciones se basan en escenarios reales y en la credibilidad. Los elogios recurrentes implican una alta calidad de fabricación.

Los consumidores hablan con más frecuencia de durabilidad y precisión. Los ciclistas satisfechos valoran positivamente las piezas de alta calidad. Los comentarios auténticos demuestran la fiabilidad y eficacia de la pieza.

Normas del sector

Las piezas de bicicleta de calidad industrial son piezas mecanizadas mediante CNC. Las normas como ASTM e ISO definen los requisitos de material y mecanizado. Componentes como bujes y cuadros deben ajustarse a estas normas. También garantizan la durabilidad y la fiabilidad.

Existen requisitos bastante estrictos que regulan las tolerancias y las características de los materiales en la mayoría de las industrias. El cumplimiento de estas normas sugiere procesos de fabricación mejorados.

La precisión de las piezas se ajusta a las normas del sector en cuestión. Esto permite mejorar el rendimiento y la seguridad al mismo tiempo.

¿Cómo afecta la personalización a la durabilidad de las piezas de bicicleta mecanizadas por CNC?

Durabilidad óptima

La personalización ayuda a aumentar la durabilidad de las piezas de bicicleta que pueden mecanizarse mediante CNC. Se mejoran características técnicas particulares como la resistencia a la tracción y el límite elástico.

Añaden que el uso de materiales como el aluminio 7075-T6 o la fibra de carbono mejora la resistencia a la fatiga. Las mediciones precisas en milésimas de pulgada proporcionan holguras más exactas.

A medida China CNC mecanizado de piezas de bicicleta pueden reducir significativamente los concentradores de tensiones. Rugosidad superficial mejorada, Ra 0,2 - 0,4, reduce el desgaste.

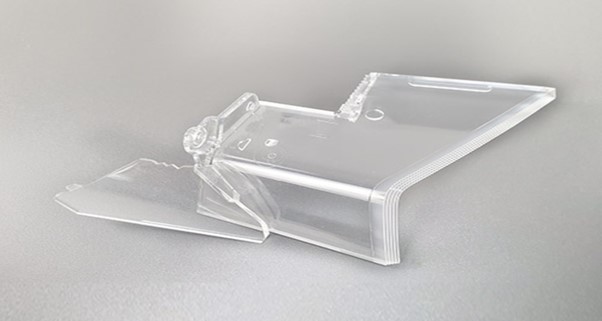

Piezas CNC a medida

Las piezas de bicicleta mecanizadas por CNC a medida ofrecen una geometría específica para las necesidades del ciclista. Estas dimensiones suelen especificarse en mm y micras para ayudar a mejorar el ajuste y el rendimiento.

Componentes como las patillas de cambio, los platos y las punteras serían ideales para la personalización. Materiales específicos como el Ti-6Al-4V y el Al-6061 determinan el peso y la resistencia de la estructura.

Se utilizan pasos de rosca personalizados para evitar interferencias. El mecanizado a alta velocidad mediante ciclos de RPM mejora la topografía de la superficie.

Ventajas de rendimiento

Las piezas de bicicleta mecanizadas mediante control numérico por ordenador ayudan a mejorar el rendimiento de la bicicleta gracias a la ingeniería. Las bielas, bujes y ejes de pedalier personalizados reducen el peso.

Las estrictas tolerancias, dentro de las micras, mejoran el acoplamiento de los componentes. Las características del material, como el módulo de Young y la resistencia al cizallamiento, son primordiales.

Los tratamientos térmicos y los recubrimientos superficiales como el anodizado aumentan el grado de dureza. Los diseños aerodinámicos reducen la resistencia y aumentan la velocidad.

Colaboración del fabricante

Comprar directamente a los fabricantes garantiza piezas de bicicleta mecanizadas por CNC de alta calidad. Los ingenieros establecen variables como la dureza y la ductilidad. Los modelos CAD ayudan a determinar el mecanizado de precisión.

Las plantillas y los dispositivos hechos a medida ofrecen una mayor precisión.

Las tolerancias se comprueban con herramientas de control de calidad como la MMC y el escáner láser. Así, los fabricantes ofrecen certificados de materiales que confirman el cumplimiento de las normas establecidas. Así, la retroalimentación constante da forma a las iteraciones de diseño.

Consideraciones personalizadas

Las piezas de bicicleta mecanizadas mediante CNC requieren ciertas consideraciones a la hora de personalizarlas. Los parámetros de diseño consisten en el grosor de las paredes y el diámetro de los orificios.

Materiales como el aluminio 6061-T6 o los compuestos de fibra de carbono se eligen por sus propiedades.

Técnicas especiales como el fresado en 5 ejes permiten obtener formas intrincadas. El análisis de tensiones revela algunas zonas vulnerables. Otros tratamientos superficiales, como el anodizado duro, mejoran la resistencia al desgaste.

Conclusión

Piezas de bicicleta mecanizadas por CNC debe ser muy duradero. Tenga en cuenta los materiales y mecanizado de precisión CNC. La personalización aumenta la longevidad. He aquí algunas pautas que le ayudarán a tomar la decisión correcta.

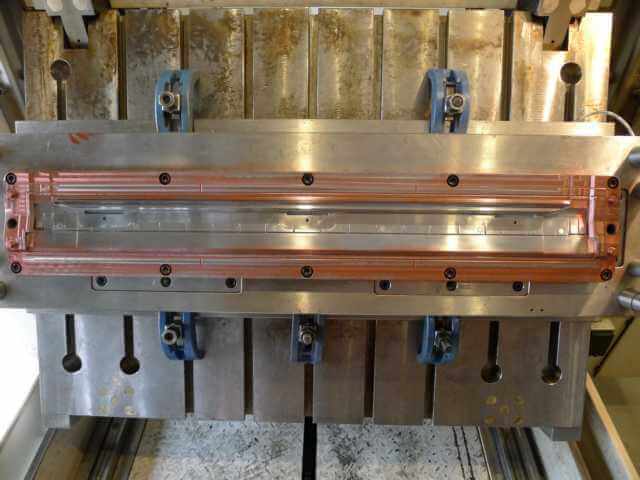

Visite MOLDES DE PLÁSTICO para obtener asesoramiento experto. Elegir las piezas adecuadas optimizará el rendimiento de su moto y su vida útil. Si quiere calidad, opte por el mecanizado CNC. Disfrute de una conducción fiable. Es importante que su moto reciba lo mejor.