¿Qué es el moldeo por inyección de policarbonato (PC)?

Moldeo por inyección de policarbonato es una pieza de moldeo por inyección fabricada con material de PC (policarbonato). Es un proceso de fabricación para producir productos mediante la inserción de PC (policarbonato) fundido en un molde. Normalmente, la temperatura de fusión del material de PC oscila entre 270 y 320 grados centígrados. Puede descomponerse a altas temperaturas y causar defectos como burbujas, puntos negros, etc. Normalmente, la presión de inyección se controla entre 80 y 120 MPa.

Policarbonato (PC) es un termoplástico amorfo. Estos polímeros permiten la transmisión de la luz, como el vidrio. Una característica importante es que pueden calentarse hasta su punto de fusión, enfriarse y volver a calentarse sin degradarse. Como el PC puede licuarse, puede emprender moldeo por inyección. Son resistentes al calor y pueden utilizarse con materiales ignífugos. Las piezas moldeadas están hechas de policarbonato, que llamamos moldeo por inyección de policarbonato.

Qué es el policarbonato o material PC

Policarbonato se denomina generalmente PC. Debido a sus excelentes propiedades mecánicas, se conoce comúnmente como plástico a prueba de balas. El moldeo por inyección de PC tiene una gran resistencia mecánica, un amplio rango de temperaturas, buenas propiedades de aislamiento eléctrico (el rendimiento antiarco no cambia), buena estabilidad dimensional y transparencia, etc.

Se utiliza mucho en productos eléctricos, cajas de contadores eléctricos y elementos estructurales de productos electrónicos. Existen muchos productos modificados de PC, normalmente añadidos con fibra de vidrio, cargas minerales, retardantes químicos del fuego y otros plásticos. El PC tiene poca fluidez, y necesita altas temperaturas cuando se trabaja en el Moldeo por inyección de PC.

Usos del policarbonato (PC)

Aplicaciones de las piezas moldeadas por inyección de policarbonato

Hay muchas industrias que utilizan piezas de moldeo por inyección de PC. A continuación se presentan algunas de las industrias más comunes que utilizan piezas de moldeo por inyección de PC:

- Uno de los principales usos del moldeo por inyección de PC es la fabricación de diversos componentes para vehículos, como paneles de salpicadero, molduras interiores y lentes de faros. Los PC son perfectos para estas aplicaciones por su excelente tolerancia a los impactos.

- La fabricación de una serie de componentes electrónicos, como carcasas para portátiles, smartphones y otros dispositivos electrónicos, es otro uso importante del moldeo por inyección de PC. Dado que los PC pueden proteger los delicados componentes electrónicos del calor y el fuego, sus cualidades de resistencia al calor e ignífugas los hacen perfectos para estas aplicaciones.

- Numerosos equipos y dispositivos médicos se fabrican mediante moldeo por inyección de PC. Jeringuillas, conectores intravenosos y equipos quirúrgicos son algunos de los muchos artículos fabricados con policarbonato. El PC es perfecto para estas aplicaciones por su esterilizabilidad y biocompatibilidad, que permiten utilizarlo en entornos médicos sin riesgo de infección.

- Juguetes, artículos deportivos y electrodomésticos son sólo algunos de los artículos producidos en el sector de bienes de consumo mediante moldeo por inyección de PC. El policarbonato es un material muy utilizado en este tipo de aplicaciones por su versatilidad y atractivo estético, ya que se moldea fácilmente para crear formas y diseños intrincados.

Ventajas del moldeo por inyección de policarbonato

Versátil. Puedes ser creativo con las estructuras. Puedes hacer iglús fácilmente. Sigue adelante con esas formas extravagantes en tu mente.

Protegen contra los dañinos rayos UV. Mantienen alejadas las radiaciones nocivas. No dejan entrar los rayos nocivos en los invernaderos fabricados con estos materiales.

Costes reducidos. Estos materiales son fáciles de transportar y manipular. No tiene que soportar elevados costes de manipulación y mano de obra.

Desventajas del moldeo por inyección de policarbonato.

Resistencia química. Es sensible a los productos químicos. Se deteriora cuando se expone a disolventes orgánicos. Son muy sensibles a los limpiadores abrasivos, productos de limpieza y soluciones.

Durabilidad. Es propenso a absorber olores y a agrietarse por tensión.

El proceso de moldeo por inyección de policarbonato

-

Tratamiento del material

El moldeado por inyección de policarbonato tiene una alta absorción de agua. Por ello, antes del moldeo por inyección, debe precalentarse y secarse. El policarbonato puro se seca a 120 °C, y el PC modificado debe secarse generalmente durante más de 4 horas a una temperatura de 110 °C. El tiempo de secado no debe superar las 10 horas. Generalmente, se puede utilizar el método de extrusión de aire para determinar si está suficientemente seco. La utilización de materiales reciclados puede alcanzar 20%. En algunos casos, la utilización de materiales reciclados puede llegar a 100%; la cantidad real está sujeta a los requisitos de calidad de los productos. Los materiales reciclados no pueden mezclar diferentes masterbatch simultáneamente, o dañará seriamente la naturaleza del producto acabado.

Moldeo por inyección de PC

-

Selección de una máquina de moldeo por inyección

Ahora, por razones de coste y otras, el PC utiliza a menudo materiales modificados, especialmente productos eléctricos, que deben aumentar el rendimiento ignífugo. Cuando se moldea el PC ignífugo y otros productos de aleación de plástico, debe asegurarse de que el sistema de plastificación de la máquina de moldeo por inyección se mezcla bien y es resistente a la corrosión. Es inalcanzable para el tornillo de plastificación convencional. Por eso, a la hora de elegir, debe indicarse de antemano que, por lo general, existen tornillos especiales para PC entre los que los clientes pueden elegir.

-

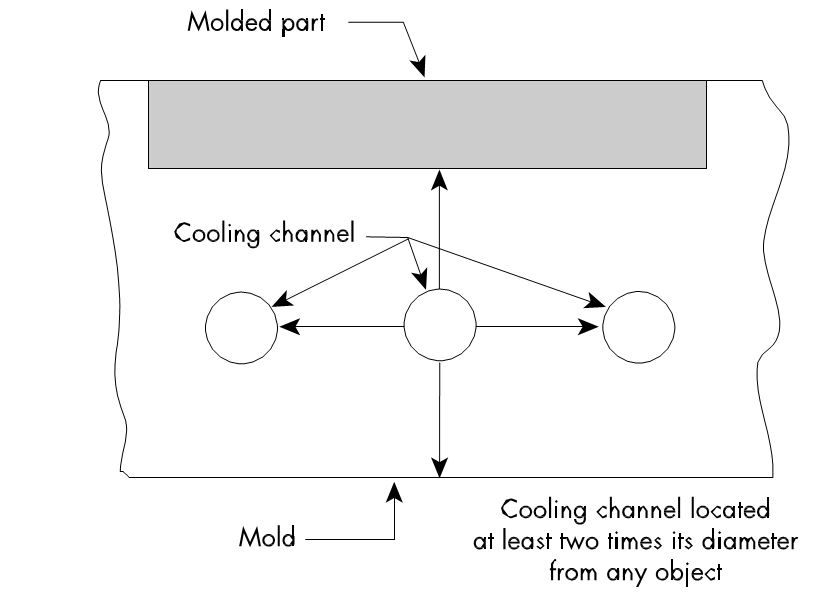

Diseño de molde y compuerta para moldeo por inyección de policarbonato

La temperatura común del molde es de 80-100 °C, y la temperatura del molde que añade fibra de vidrio es de 100-130 °C. Los productos pequeños pueden utilizar la compuerta de punta; la profundidad de la compuerta debe ser 70% de la parte más gruesa; y otras compuertas son circulares y rectangulares. Si la puerta es más grande, es mejor, que puede reducir los defectos causados por el exceso de cizallamiento. La profundidad del respiradero debe ser inferior a 0,03-0,06 mm; el canal debe ser corto y redondo. El gradiente de expulsión suele ser de unos 30′-1.

-

Temperatura de fusión del policarbonato

Puede utilizar el método de inyección de gas para determinar la temperatura de procesamiento. Generalmente, la temperatura de procesado del policarbonato moldeado por inyección es de 270-320 °C. La temperatura del PC con alguna modificación o de bajo peso molecular es de 230-270 °C.

-

Velocidad de inyección

Cuando se moldea, se suelen adoptar velocidades de inyección relativamente rápidas, como en el caso de las piezas de interruptores eléctricos. Comúnmente, se pasa del moldeo por inyección lento al rápido.

-

Embalaje

El embalaje es de 10 bares alrededor; se puede reducir adecuadamente sin los conductos de gas y la mezcla de colores.

-

Tiempo de permanencia

Si los materiales permanecen a altas temperaturas durante mucho tiempo, se degradarán, emitirán CO2 y se volverán amarillos. Debe utilizar PS para limpiar el cilindro, no LDPE, POM, ABS o PA.

-

Notas especiales

Algunos materiales de moldeo por inyección de PC modificados, como haber sido reciclados muchas veces (el peso molecular disminuyó) o una mezcla desigual de ingredientes, producirían fácilmente la burbuja líquida de color marrón oscuro.

Producir piezas de moldeo por inyección de policarbonato de alta calidad que necesitan un barril de inyección especial porque el policarbonato tiene una alta densidad. Los barriles de inyección normales dificultan el moldeo de materiales de policarbonato. Si está buscando piezas de moldeo por inyección de policarbonato de alta calidad, necesita buscar una empresa de moldeo de policarbonato profesional que le ayude. Puede ponerse en contacto con nosotros para fabricar sus piezas de moldeo de PC.

El punto clave para seleccionar la máquina de moldeo por inyección para piezas de moldeo por inyección de plástico PC

Fuerza de sujeción:

El área proyectada acabada por centímetro cuadrado se multiplica por 0,47 a 0,78 toneladas (o por pulgada cuadrada por 3 a 5 toneladas).

El tamaño de la máquina: Un peso acabado es de aproximadamente 40-60% de la capacidad de la máquina de moldeo por inyección. Si la máquina pone poliestireno como la capacidad (oz), que necesita ser disminuido por 10%, Al principio, que se utiliza como la capacidad de GUANG DA, 1 onza es 28,3 gramos.

Tornillo: La longitud del tornillo debe ser de al menos 15 diámetros; L/DD de 20:1 es el mejor. La relación de compresión debe estar preferiblemente entre 1,5:1 y 30:1. La válvula de cierre situada delante del tornillo debe colocarse en un anillo deslizante. El espacio de paso de la resina debe ser de al menos 3,2 mm.

Boquilla: La abertura de la punta debe ser de al menos 4,5 mm (diámetro); si el peso del producto acabado es superior a 5,5 kg, el diámetro de la boquilla debe ser de 9,5 mm o superior. Además, la abertura de la punta debe ser menos de 0,5-1 mm menor que el diámetro de la puerta, y el camino del segmento es más corto, lo que es mejor; es de unos 5 mm.

El punto clave sobre las condiciones de moldeo para el moldeo por inyección de PC:

Temperatura de fusión y temperatura del molde:

El mejor ajuste de la temperatura de moldeo está relacionado con muchos factores, como el tamaño de las prensas, la configuración de los tornillos, el molde y el artículo moldeado en el diseño, el tiempo del ciclo de moldeo, etc. En general, para hacer que el plástico se derrita gradualmente, debe establecer una temperatura más baja en la sección trasera del tubo de alimentación o área de alimentación. Y establecer una temperatura más alta en la parte delantera del tubo de alimentación. Sin embargo, si el tornillo está diseñado defectuosamente o el valor L/DD es demasiado pequeño, también puede establecer la temperatura inversa.

Para la temperatura del molde, la alta temperatura del molde puede proporcionar una mejor apariencia de la superficie, y la tensión residual será menor. Para los productos de moldeo por inyección de plástico PC más finos o con un acabado más largo, es fácil de llenar. Sin embargo, las bajas temperaturas del molde pueden acortar el ciclo de moldeo.

La velocidad de rotación del tornillo se sugiere entre 40 y 70 rpm, pero está sujeta al diseño de la máquina y del tornillo.

Presión de inyección: para llenar el molde lo antes posible, la presión de inyección debe ser mayor, lo que es mejor. Generalmente, es de 850 a 1.400 KG/CM2, hasta 2.400 KG/CM2.

Embalaje: Generalmente, cuanto más bajo, mejor. En aras de la uniformidad en la alimentación, se sugiere utilizar de 3 a 14 KG/CM2.

La velocidad de moldeo por inyección: la velocidad de cocción tiene una gran relación con el diseño de la compuerta; cuando se utiliza una compuerta directa o una compuerta de borde, para evitar el fenómeno de la luz solar diurna y el fenómeno de las marcas de ondas y corrientes, debe utilizar la velocidad de cocción lenta. Además, si el grosor de los productos acabados es superior a 5 mm, puede utilizar la inyección lenta para evitar las burbujas de aire o los huecos.

En general, el principio de la velocidad de cocción es más rápido para lo fino y más lento para lo grueso. De la inyección a la presión de mantenimiento, la presión de mantenimiento es lo más baja posible para evitar que los productos moldeados parezcan tener tensiones residuales. Sin embargo, puede utilizar el método de recocido para eliminar o aliviar la tensión residual. La condición es de 120 a 130 grados Celsius durante aproximadamente media a una hora.

Moldeo por inyección de plástico PC

Limpieza del cilindro de alimentación

1. Bajo la temperatura de moldeo del policarbonato, añadir materiales de limpieza (poliestireno de uso general o benceno transparente) e inyectar continuamente durante 20 a 30 veces.

2. Vuelva a colocar la máquina y continúe con el material de limpieza por inyección de aire hasta que los materiales de limpieza inyectados empiecen a hincharse y ampollarse.

3. Ajuste la temperatura del cilindro de alimentación entre 200 y 230 grados centígrados.

4. Continúe limpiando el material mediante inyección de aire hasta que la temperatura de fusión del material de limpieza alcance 260 °C y el cilindro de alimentación tenga un aspecto muy limpio y transparente en la superficie.

Si busca moldeo por inyección de policarbonato o cualquier otro molde de inyección de plástico para su proyecto, no dude en ponerse en contacto con nosotros. Ofrecemos moldeo por inyección a medida en PC, PMMA, ABS, PA66 y muchos más. Envíenos un correo electrónico para obtener un precio para su proyecto de moldeo a medida ahora.

Sincere Tech es uno de los 10 mejores empresas de moldeo por inyección de plástico en China. Ofrecemos una amplia gama de productos personalizados de moldeo por inyección de PC, moldes de fundición a presión, piezas metálicas, mecanizado CNC y componentes de moldes. Gracias a nuestras continuas inversiones en investigación y desarrollo, ofrecemos soluciones de vanguardia que responden a las necesidades cambiantes de nuestros clientes. Como uno de los mejores molde de inyección proveedores en China, nos enorgullecemos de nuestro compromiso con la excelencia.

La calidad es lo más importante para nosotros. Para asegurarnos de que fabricamos moldes de plásticoEn el caso de las piezas moldeadas, utilizaremos una máquina de medición CMM para medir todos los componentes del molde, los electrodos y las piezas moldeadas finales. Para asegurarnos de que todas las dimensiones están dentro de la tolerancia, probaremos el funcionamiento de las piezas y los materiales para asegurarnos de que la pieza final cumplirá sus requisitos.

Si está buscando un fabricante de moldes en China para el moldeo por inyección de PC o cualquier molde personalizado, Sincere Tech es una de sus mejores opciones. Usted puede esperar el más alto nivel de profesionalismo, experiencia e innovación. Con nuestro experimentado equipo, nos dedicamos a ayudarle a dar vida a sus ideas, entregando productos superiores que sobresalen en rendimiento, durabilidad y rentabilidad.

Nuestras capacidades ampliadas incluyen, entre otros, los siguientes servicios:

- Creación rápida de prototipos: Ofrecemos servicios de prototipado rápido (prototipos de impresión 3D o mecanizado CNC) para transformar rápidamente su diseño en bruto en prototipos utilizables, pruebas, sugerencias de rediseño, etc.

- Mecanizado CNC de precisión: Nuestras avanzadas máquinas CNC nos permiten crear componentes de moldes de alta calidad con tolerancias ajustadas, lo que actualmente garantizará la tolerancia y la precisión en los productos moldeados por inyección.

- Sobremoldeado: Realizamos sobremoldeo para algunas herramientas de mango; parte del proceso de sobremoldeo se utiliza también en moldes de fundición a presión. Póngase en contacto con nosotros para obtener un presupuesto para su proyecto de sobremoldeo.

- Moldeo por inserción: El moldeo por inserción es similar al sobremoldeo, pero será un poco diferente; el moldeo por inserción utiliza normalmente piezas metálicas como sustrato, y el sobremoldeo utiliza piezas de plástico como sustrato.

- Moldeo de dos disparos: Con el moldeo de dos disparos, podemos producir componentes complejos de varios materiales en una sola operación, lo que reduce los requisitos de montaje y aumenta las posibilidades de diseño. El moldeo de dos disparos es más complejo que el moldeo por inserción o el sobremoldeo, y el moldeo de dos disparos requiere una máquina de moldeo por inyección de dos disparos.

- Servicios de valor añadido: Además del moldeo por inyección, la fundición a presión y el mecanizado, ofrecemos una gama de servicios de valor añadido, como la serigrafía de productos, la pintura, el montaje, las pruebas, los certificados, el embalaje y el apoyo logístico, que agilizan su cadena de suministro y reducen los costes.

Asóciese con Sincere Tech China Mold Maker para su Moldeo por inyección de PCfundición a presión y mecanizado. Le ofreceremos la mejor calidad y un plazo de entrega rápido. Póngase en contacto con nosotros para obtener un presupuesto en 24 horas.