Elastómeros termoplásticos o Material TPE es un tipo especial de material termoplástico multifásico semicristalino que posee las características de elasticidad de los polímeros de caucho y la procesabilidad de los materiales termoplásticos. Como la mayoría de los elastómeros termoplásticos o TPE, estos materiales se utilizan ampliamente en muchos sectores, como la automoción y la fabricación de equipos médicos. En este artículo, hablaremos de los materiales TPE en términos de composición química, tecnologías de fabricación, es decir, moldeo por inyección, y lugar en la jerarquía polimérica. También examinaremos el potencial y los inconvenientes del plástico TPE, además de algunos de los desarrollos más recientes.

¿Qué es el moldeo por inyección de TPE (elastómero termoplástico)?

El moldeo por inyección de TPE es una de las técnicas de moldeo que implica la formación de piezas con TPE moldeando el material mediante una técnica de inyección de masa fundida. Este proceso es popular porque es rápido, respetuoso con el medio ambiente y puede fabricar piezas finas y resistentes. Moldeo por inyección de TPE proporciona flexibilidad en el diseño de tolerancias y es ideal para la fabricación automatizada a gran escala. Por eso, es popular en las industrias del automóvil y la electrónica de consumo.

¿Qué son los elastómeros termoplásticos (TPE) de plástico?

Los TPE son una familia de elastómeros termoplásticos que ofrecen una elasticidad similar a la del caucho en su aplicación y una procesabilidad plástica. Cuando se calientan, estos materiales cerámicos pueden ablandarse muchas veces y también pueden endurecerse muchas veces mediante calentamiento seguido de un proceso opuesto de enfriamiento sin que se produzcan cambios nocivos. Este aspecto concreto, señalan, permite diferenciar el material TPE del caucho termoestable. Esto facilita su reciclado y moldeado.

Proceso de formación del TPE (elastómero termoplástico)

Repasemos el proceso completo de formación del plástico TPE

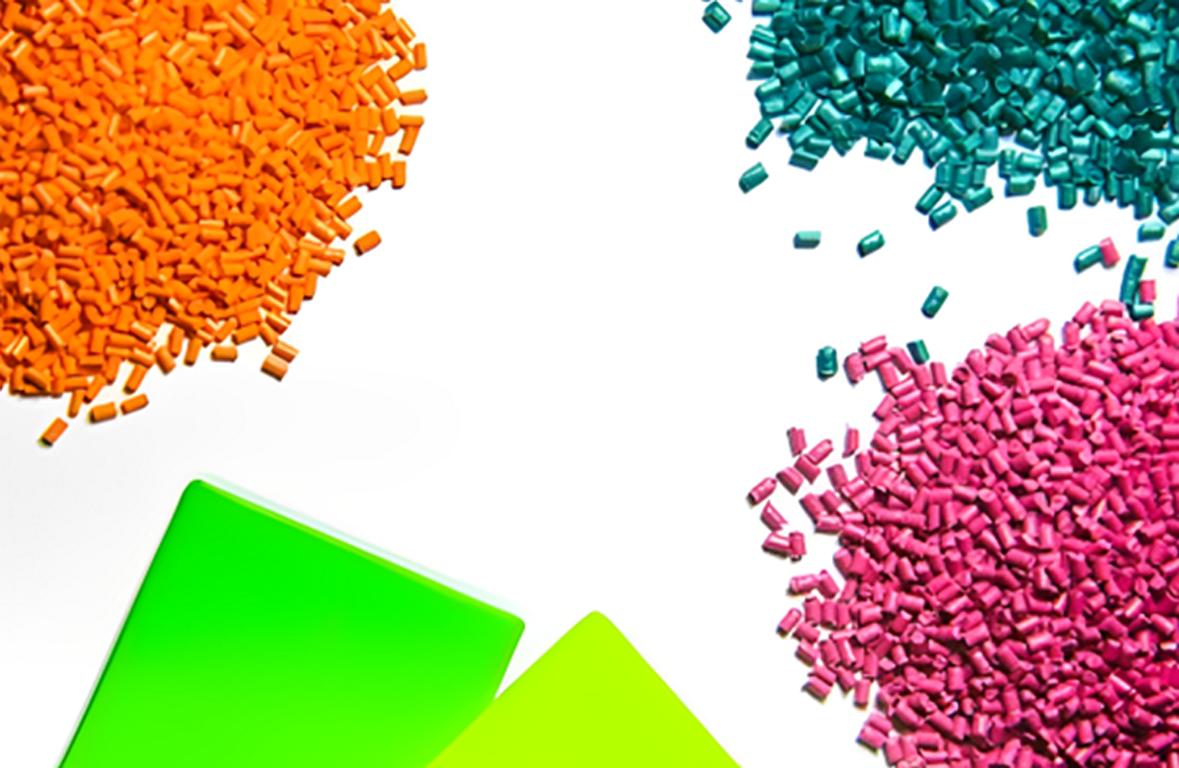

1. Preparación de la materia prima:

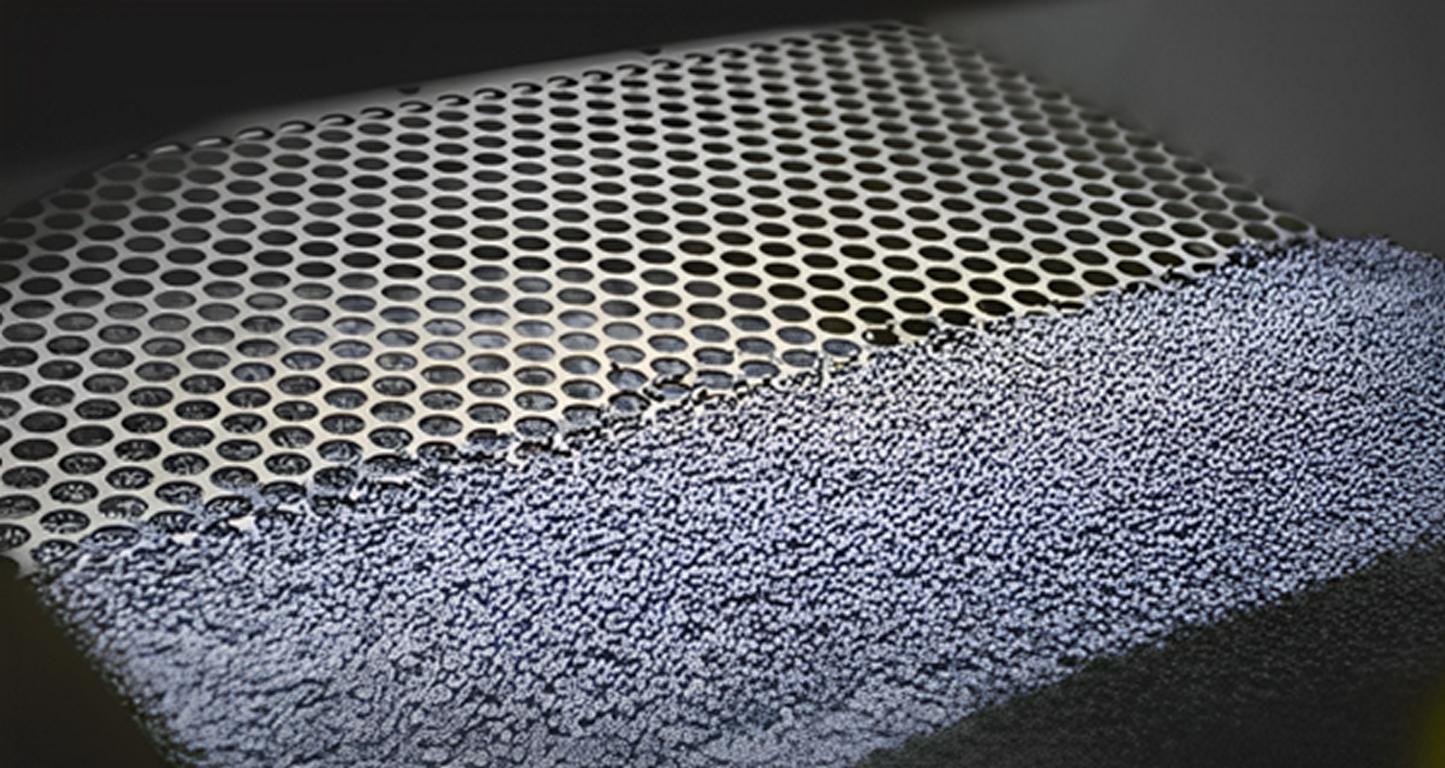

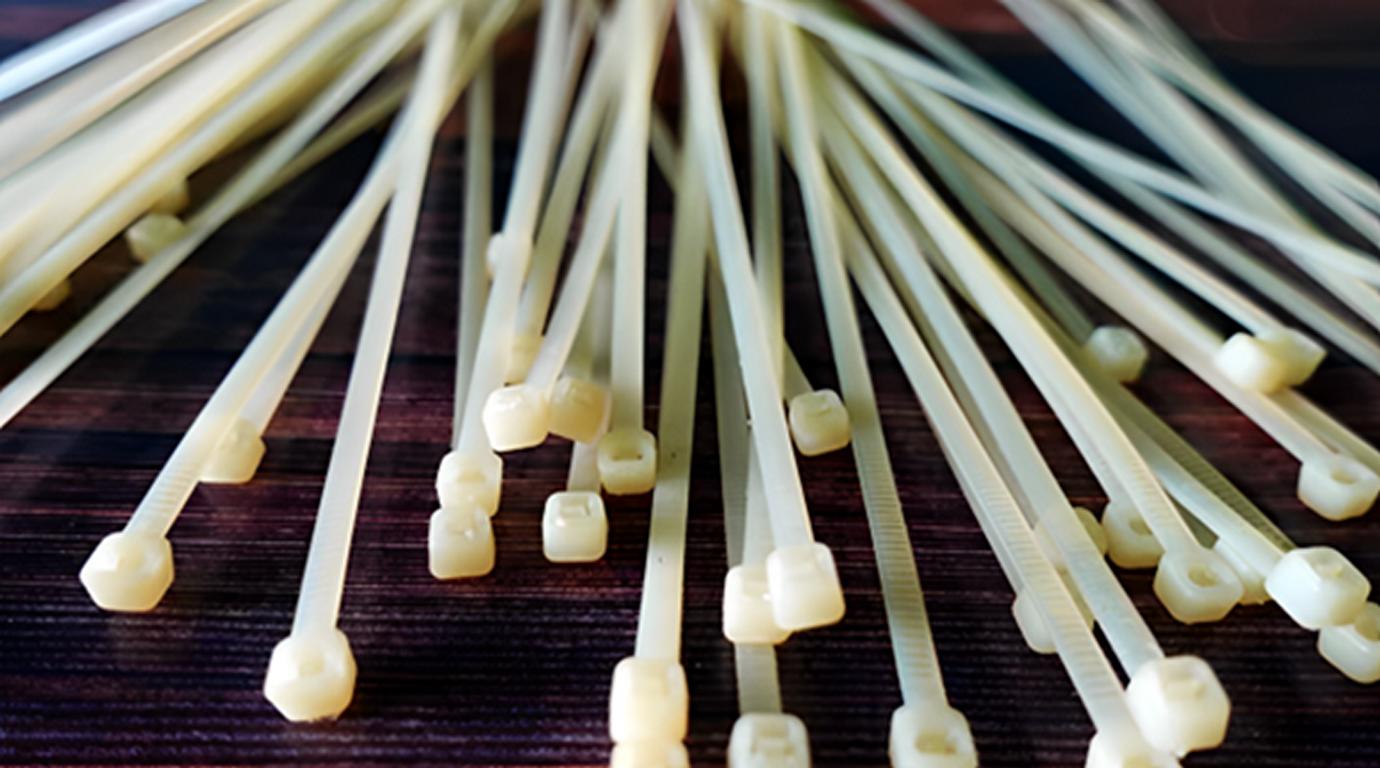

Los materiales de TPE en forma de pellets se recogen y se introducen en una tolva, normalmente encima de la máquina de moldeo por inyección. Los ingredientes se combinan en un único pellet, lo que significa que es igual de eficaz en cada fase de conformado y calentamiento. Esto hace que los resultados sean muy predecibles y reduce los problemas de manipulación del material a lo largo del proceso.

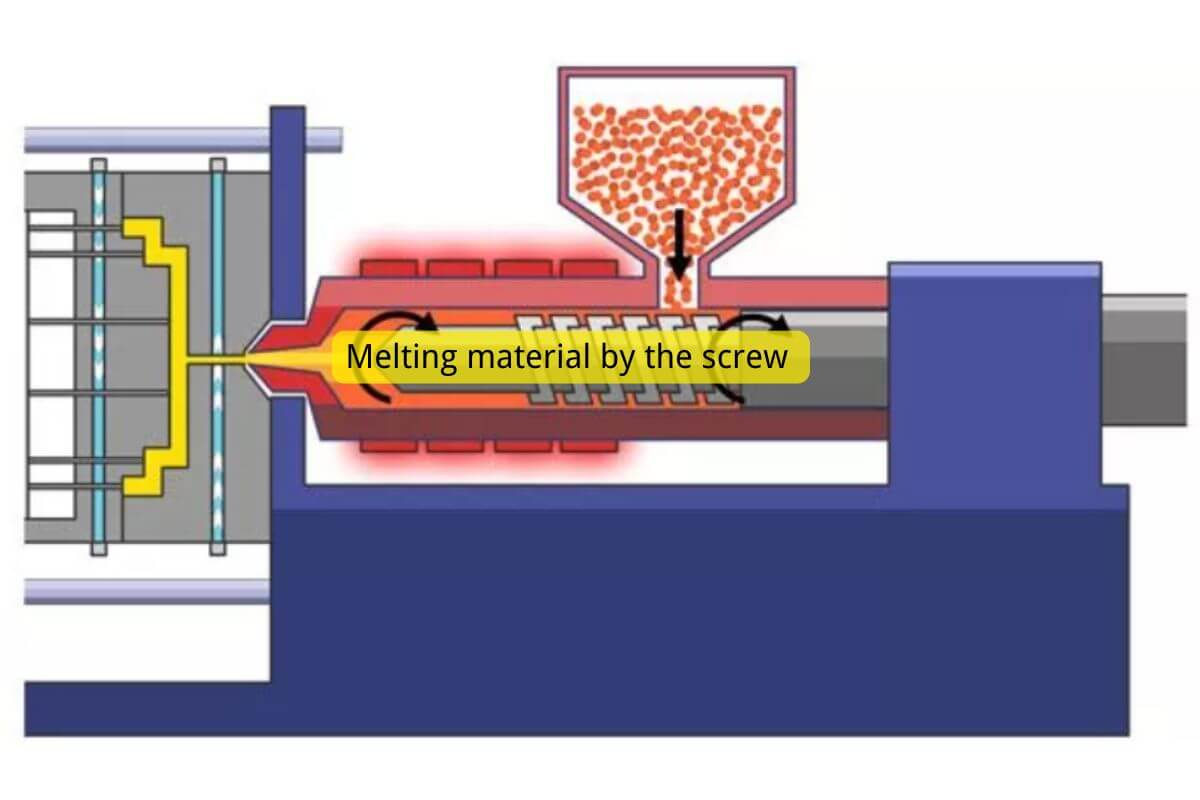

2. Fase de fusión

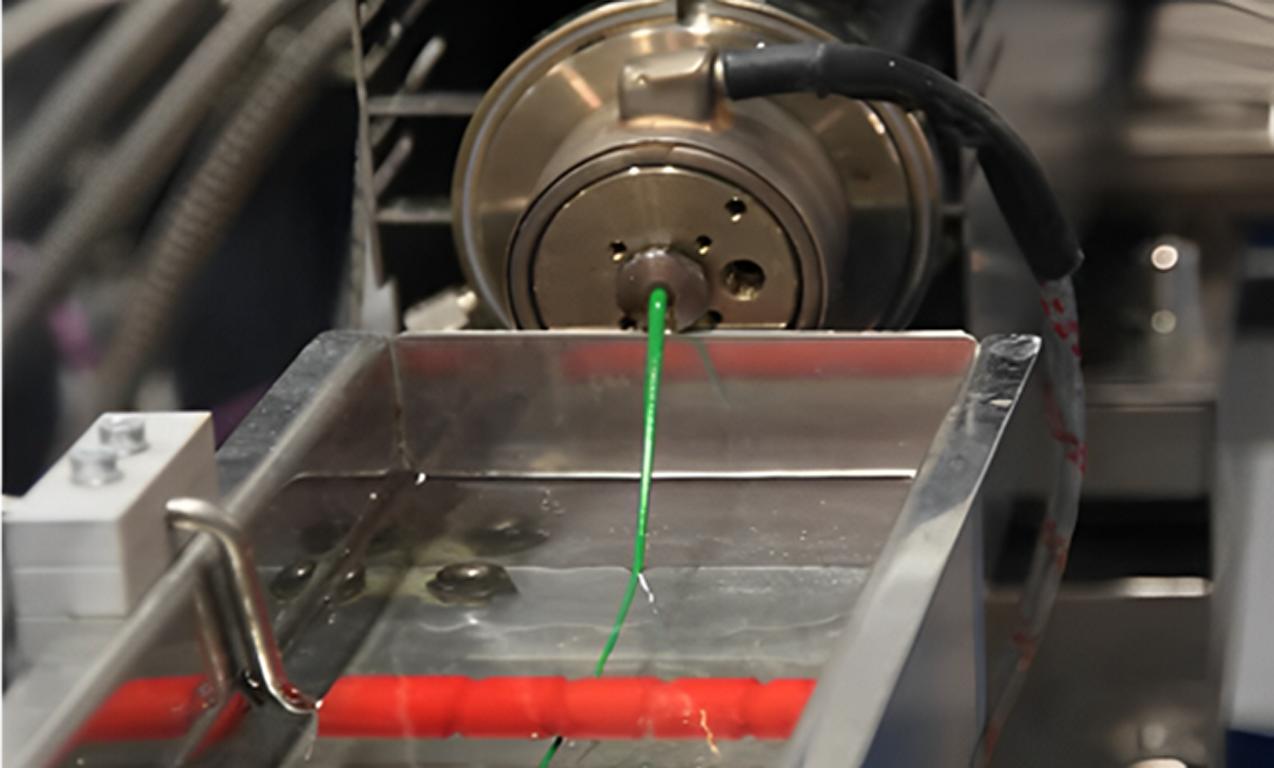

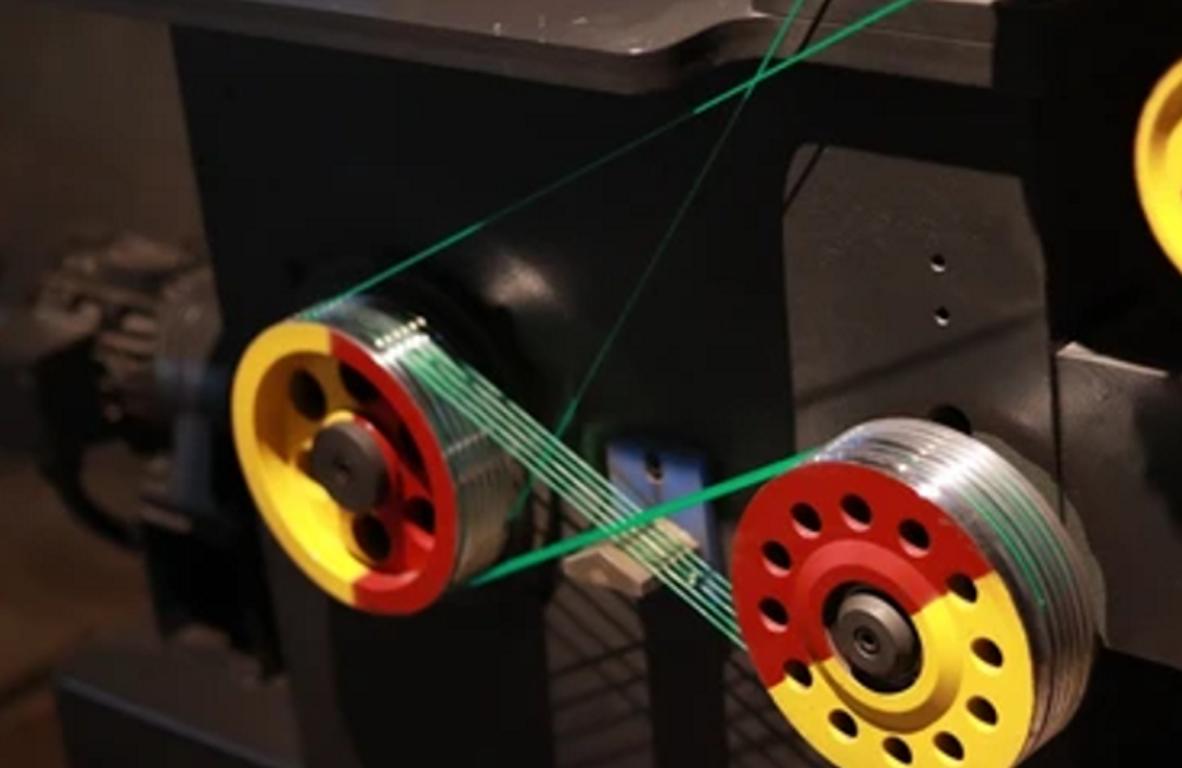

A continuación, estos pellets de TPE se transportan desde la tolva a la cámara de calentamiento, donde se calientan los pellets (normalmente a unos 200-250 °C. Este intervalo de temperatura depende del tipo de material TPE que se vaya a utilizar). El calor ablanda los gránulos hasta convertirlos en una masa líquida que puede modelarse fácilmente para darle la forma deseada. En este proceso hay que vigilar especialmente el aspecto de la temperatura, ya que una temperatura demasiado alta puede dañar el material y afectar a la calidad del producto.

3. Fase de inyección

El tornillo o el émbolo fuerzan el material TPE bajo alta presión hasta darle la forma de la cavidad del molde. Toma la forma del molde de la pieza deseada y puede contener una forma compleja en lo que se refiere a los atributos del producto final. Esta etapa debe supervisarse de cerca para garantizar vertidos de "cientos" en la parte superior, sin contracciones, huecos ni burbujas de aire en la pieza final.

4. Enfriamiento y solidificación

Durante el llenado de la cavidad del molde, el TPE fundido se enfría y forma un molde de la cavidad, solidificándose en el proceso. Para regular la velocidad de enfriamiento del producto y minimizar la distribución desigual de la temperatura que afecta a la distorsión de la pieza. En este caso, el molde puede estar provisto de un sistema de refrigeración, como vías de agua. Otra ventaja del enfriamiento controlado es que elimina el alabeo y minimiza la probabilidad de encogimiento, además, el tamaño final será exacto.

5. Etapa de expulsión

Una vez que la pieza de TPE se ha solidificado, la cavidad del molde la empuja hacia fuera mediante pasadores eyectores o similares. A continuación, se deshuesa y se prepara para cualquier otra operación que se requiera. Esta etapa tiene un factor de tiempo crítico, ya que la expulsión antes de lo requerido puede distorsionar la pieza, mientras que la expulsión posterior puede afectar a la tasa de producción global.

¿Cuál es la diferencia entre el material TPE y el TPR?

En la tabla siguiente se ofrece una comparación detallada de TPE frente a TPR; puede ir a material tpr para saber más sobre el plástico TPR.

| Característica | TPE (elastómeros termoplásticos) | TPR (caucho termoplástico) |

| Composición | Una mezcla de polímeros plásticos y similares al caucho (por ejemplo, SEBS, TPU) | Elastómero de base estirénica, normalmente SEBS |

| Dureza (Shore A) | 20-90 | 10-80 |

| Elasticidad | Alta, similar al caucho | Ligeramente más blando, gran flexibilidad |

| Temp. máx. Resistencia | Hasta 120°C | Hasta 100°C |

| Aplicaciones | Automoción, medicina, electrónica | Calzado, agarraderas, artículos para el hogar |

| Resistencia química | Moderado a alto | Moderado |

| Reciclabilidad | Alta | Moderado |

Diferentes categorías de elastómeros termoplásticos (TPE)

Los elastómeros termoplásticos (TPE) se dividen en varias categorías en función de su estructura química y sus propiedades:

- Copolímeros de bloques estirénicos (SBC)

Los copolímeros en bloque estirénicos (SBC) son uno de los tipos de TPE más utilizados debido a su composición única de estireno y bloques gomosos, que les permite combinar la flexibilidad con la resistencia de un plástico. Los SBC pueden procesarse mediante diversos métodos, como la extrusión, el moldeo por inyección y el moldeo por soplado, lo que los hace adaptables a una amplia gama de aplicaciones.

Estos TPE presentan una excelente elasticidad, transparencia y flexibilidad, y también son fácilmente coloreables. Suelen utilizarse en aplicaciones que requieren materiales flexibles y de tacto suave, como agarres, asas, dispositivos médicos, materiales de envasado y artículos domésticos. Los SBC también ofrecen una excelente resistencia a la humedad y una buena claridad, lo que los convierte en la opción ideal para materiales de envasado transparentes y usos especiales en productos de cuidado personal.

- Poliuretanos termoplásticos (TPU)

Los poliuretanos termoplásticos (TPU) son conocidos por su extraordinaria durabilidad y flexibilidad, lo que los convierte en una elección popular para aplicaciones exigentes. Los materiales de TPU tienen una excelente resistencia a la abrasión, lo que contribuye a su longevidad en aplicaciones de alto desgaste, y también ofrecen una gran elasticidad, flexibilidad a bajas temperaturas y resistencia a aceites, grasas y disolventes.

Estas propiedades hacen que los TPU sean especialmente adecuados para aplicaciones de automoción, calzado y medicina. En el sector de la automoción, los TPU se utilizan habitualmente para casquillos de suspensión, juntas y componentes interiores. En el calzado, se utilizan para suelas que requieren tanto flexibilidad como durabilidad. En el ámbito médico, los TPU se emplean en tubos, catéteres y otros dispositivos que exigen resistencia y compatibilidad con el cuerpo humano. Debido a su versatilidad, los TPU pueden personalizarse para diferentes niveles de dureza y grados de transparencia. Ir a Moldeo por inyección de TPU para saber más.

- Olefinas termoplásticas (TPO)

Las olefinas termoplásticas (TPO) son mezclas de polipropileno (PP) y elastómeros, que proporcionan un material que combina las propiedades del caucho y del plástico. Las TPO ofrecen una resistencia química, una resistencia al impacto y una resistencia a los rayos UV superiores a las del polipropileno estándar, lo que las hace idóneas para aplicaciones en exteriores y sometidas a grandes esfuerzos.

Se utilizan habitualmente en aplicaciones de automoción, especialmente para cubiertas de parachoques, revestimientos interiores y componentes del salpicadero, así como en membranas de cubiertas en la construcción, donde la durabilidad y la resistencia a la intemperie son fundamentales. En los electrodomésticos, los TPO contribuyen a los componentes que requieren resistencia a los impactos y solidez. Estos materiales se valoran por su capacidad de reciclaje, lo que aumenta su atractivo en el diseño de productos sostenibles.

- Vulcanizados termoplásticos (TPV)

Los vulcanizados termoplásticos (TPV) son una mezcla única de termoplásticos y caucho, en la que la fase de caucho se reticula dinámicamente. Este proceso de reticulación mejora la elasticidad, la resistencia al calor y la durabilidad general del material, lo que permite a los TPV imitar muchas de las características de rendimiento del caucho vulcanizado tradicional sin dejar de ofrecer las ventajas de procesamiento de los termoplásticos.

Suelen utilizarse en aplicaciones que requieren resistencia al calor y a los productos químicos, como sellos, mangueras y juntas de estanqueidad para automóviles. Los TPV ofrecen una excelente resistencia y pueden soportar compresiones y flexiones repetidas, lo que los convierte en la opción preferida en aplicaciones dinámicas. Además, son ligeros, lo que contribuye a mejorar la eficiencia del combustible cuando se utilizan en piezas de automoción.

- Elastómeros de copoliéster (COPE)

Los elastómeros de copoliéster (COPE) se valoran por su equilibrio entre flexibilidad y resistencia, lo que les permite rendir bien en condiciones de gran tensión. Los COPE suelen utilizarse en aplicaciones que requieren resistencia a altas temperaturas, combustibles y aceites, lo que los hace idóneos para aplicaciones de ingeniería, sobre todo en los sectores de la automoción y la industria.

Por ejemplo, los COPE se utilizan en la producción de engranajes, correas y amortiguadores, ya que conservan su flexibilidad e integridad estructural incluso cuando se exponen a factores ambientales difíciles. Además de las aplicaciones de automoción, los COPE son útiles en artículos deportivos y electrónicos, donde se requiere tanto resistencia como flexibilidad. Estos elastómeros son muy resistentes a la fatiga por flexión, lo que significa que pueden soportar flexiones y torsiones repetidas sin sufrir un desgaste significativo.

- Amidas de poliéter en bloque (PEBA)

Las amidas en bloque de poliéter (PEBA) ofrecen una excelente combinación de flexibilidad, resistencia química y ligereza. Conocidas por su excelente resistencia a la flexión y su baja densidad, las PEBA se utilizan habitualmente en aplicaciones en las que el ahorro de peso y la durabilidad son cruciales. En el campo médico, el PEBA se utiliza para componentes como tubos de catéter y balones de angioplastia, ya que proporciona la flexibilidad, biocompatibilidad y resistencia a los fluidos corporales necesarias.

En equipamiento deportivo, contribuye a crear productos ligeros y de alto rendimiento, como zapatillas de atletismo y botas de esquí, donde la elasticidad, la flexibilidad a bajas temperaturas y la resistencia a los impactos son fundamentales. Además, el PEBA es muy resistente a aceites, grasas y diversos productos químicos, lo que le permite mantener su rendimiento incluso en entornos difíciles.

- Copolímeros de olefina cíclica (COC)

Los copolímeros de olefina cíclica (COC) son únicos entre los TPE por su gran claridad óptica, baja absorción de humedad y estabilidad dimensional. Estos materiales poseen una estructura polimérica aleatoria, lo que les confiere una transparencia excepcional, similar a la del vidrio. Los COC se utilizan a menudo en aplicaciones médicas y ópticas en las que la claridad, la resistencia química y la pureza son esenciales, como en dispositivos de diagnóstico, envases farmacéuticos y lentes ópticas.

Su baja absorción de humedad los hace muy adecuados para envases médicos, ya que ayudan a proteger contenidos médicos y farmacéuticos sensibles. Además, la alta temperatura de transición vítrea de los COC los hace adecuados para aplicaciones que requieren resistencia al calor, mientras que su baja birrefringencia es ventajosa en dispositivos ópticos. Los COC se eligen a menudo para materiales de envasado avanzados y lentes que requieren tanto transparencia como resistencia.

Cada categoría de TPE ofrece propiedades únicas que lo hacen adecuado para aplicaciones especializadas en distintos sectores, como automoción, medicina, productos de consumo e ingeniería industrial. Al seleccionar el tipo adecuado de TPE, los fabricantes pueden optimizar el rendimiento, la durabilidad y la rentabilidad de los productos en diversas aplicaciones.

Propiedades importantes del material TPE

Exploremos las diferentes propiedades del TPE;

1. Elasticidad

El TPE tiene las características de un caucho elástico, que puede estirarse y volver a estirarse gracias a sus características de elasticidad relativa del caucho. Esto lo hace adecuado cuando la flexibilidad y la elasticidad tienen aplicaciones, es decir, sellos, juntas y otras aplicaciones de tacto suave.

2. Termoplasticidad

El TPE tiene propiedades idénticas a las del caucho, pero es único porque puede fundirse y reutilizarse a altas temperaturas. Es un termoplástico, lo que significa que puede fundirse y utilizarse para formar productos, y luego volver a moldearse, lo que resulta conveniente para fabricar y reciclar.

3. Durabilidad

El TPE ofrece excelentes propiedades contra el desgaste, la abrasión y el impacto con diferentes aplicaciones. Especialmente cuando se necesitan piezas duraderas, como piezas de automoción y electrónica.

Reciclabilidad

Como cualquier otro termoplástico, el TPE es reciclable y reduce el impacto de su fabricación sobre el medio ambiente. Esta reciclabilidad es útil en industrias que intentan minimizar o eliminar residuos más aún cuando se intenta ser productivo en el uso del material de envasado.

¿Cuál es la diferencia entre TPE y TPR Silicona o caucho?

La siguiente tabla ofrece una comparación detallada de los TPE y TPR de silicona y caucho natural; Ir a TPE frente a silicona para saber más sobre la diferencia entre TPE y silicona. Si desea saber más sobre la silicona, visite la página ¿es seguro silicoen página.

| Característica | TPE (elastómeros termoplásticos) | Silicona | Caucho (natural/sintético) |

| Composición | Mezcla de termoplásticos y elastómeros | Polímero sintético, a base de sílice | Natural (látex) o sintético (por ejemplo, SBR) |

| Dureza (Shore A) | 20-90 | 10-80 | 30-90 |

| Elasticidad | Alta, similar al caucho | Muy alta, flexible a bajas temperaturas | Muy alta |

| Temp. máx. Resistencia | Hasta 120°C | Hasta 200°C | Hasta 100°C (natural), 150°C (sintético) |

| Resistencia química | Moderado a alto | Excelente | Buena (sintética), moderada (natural) |

| Tratamiento | Moldeo por inyección, extrusión | Moldeo por compresión, extrusión | Vulcanización, compresión, extrusión |

| Reciclabilidad | Alta | Bajo | Bajo a moderado |

| Aplicaciones | Automoción, medicina, bienes de consumo | Medicina, contacto con alimentos, electrónica | Neumáticos, juntas, retenes, calzado |

| Coste | $$ (Económico, reciclable) | $$$ (Mayor coste, duradero) | $$ (Varía según el tipo, reciclabilidad limitada) |

Consideraciones clave a la hora de elegir el material TPE

Estos son algunos de los puntos clave importantes a la hora de elegir el material TPE;

1. Requisitos de la solicitud

Determinar las propiedades mecánicas específicas necesarias para la aplicación, como la resistencia a la tracción, la flexibilidad y la dureza. Las propiedades típicas de los TPE varían en función de la composición de P y E-PO, y el rendimiento de formulaciones de TPE similares cambia en función del entorno en el que se utiliza.

2. Rango de temperatura

Tenga en cuenta las condiciones de temperatura en las que se utilizará el TPE. Los TPE también tienen un límite máximo de temperatura, y elegir el grado adecuado para proporcionar la característica de rendimiento necesaria en condiciones de funcionamiento a alta o baja temperatura.

3. Compatibilidad química

Autoevalúe el grado de exposición química al que se enfrentará el TPE. Algunos TPE son químicamente superiores a otros; conocer el entorno, es decir, las condiciones y situaciones en las que se va a utilizar el material, ayuda a descubrir un material que no pueda deteriorarse ni perder sus propiedades.

4. Método de procesamiento

Identifique el método de procesamiento previsto (moldeo por inyección/extrusión, etc.). Algunos TPE pueden estar diseñados específicamente para funcionar bien en determinados procesos y suponer una gran diferencia en los resultados y costes de fabricación.

5. 5. Cumplimiento de la normativa

TPE cumple el código aplicable en las industrias. Por ejemplo, las relacionadas con la medicina o la alimentación. Su producto y los materiales tienen que cumplir requisitos de seguridad y medioambientales.

Factores medioambientales y de reciclado del TPE

Analicemos algunas de las importantes fábricas medioambientales y de reciclaje de TPE;

- Reciclabilidad: Los TPE suelen ser reciclables y ésta es una de sus mayores ventajas con respecto a otros tipos de caucho. Determine si el concepto de TPEs es reciclable y puede ser reutilizado después de haber sido utilizado, y es reutilizable.

- Impacto medioambiental: Analice la idoneidad del TPE en cuanto a su impacto ecológico en el uso, la producción y la eliminación. Asimismo, evalúe la adquisición y la fuente de donde obtiene el material del producto o lo fabrica para comprobar su renovabilidad.

- Consideraciones sobre el final de la vida: Identifique un plan para la manipulación del producto al final de su ciclo de vida. Conocer algunas de las opciones por las que el TPE será reciclado, reutilizado o vertido.

- Biodegradabilidad: Los TPE no son biodegradables y son respetuosos con el medio ambiente en el mercado.

- Prácticas de sostenibilidad:

Evaluar el consumo de energía, las emisiones y la eliminación de residuos del fabricante de TPE y otras cuestiones relevantes. Esto debe hacerse con proveedores dispuestos a practicar procesos de producción sostenibles.

Aplicaciones del TPE

Estas son algunas de las aplicaciones importantes de los TPE;

- Componentes de automoción: El TPE es útil en sellos, juntas y piezas interiores de automóviles por su mayor resistencia y flexibilidad.

- Productos sanitarios: Las principales aplicaciones del TPE son los tubos, los catéteres y el sellado de jeringuillas debido a su biocompatibilidad.

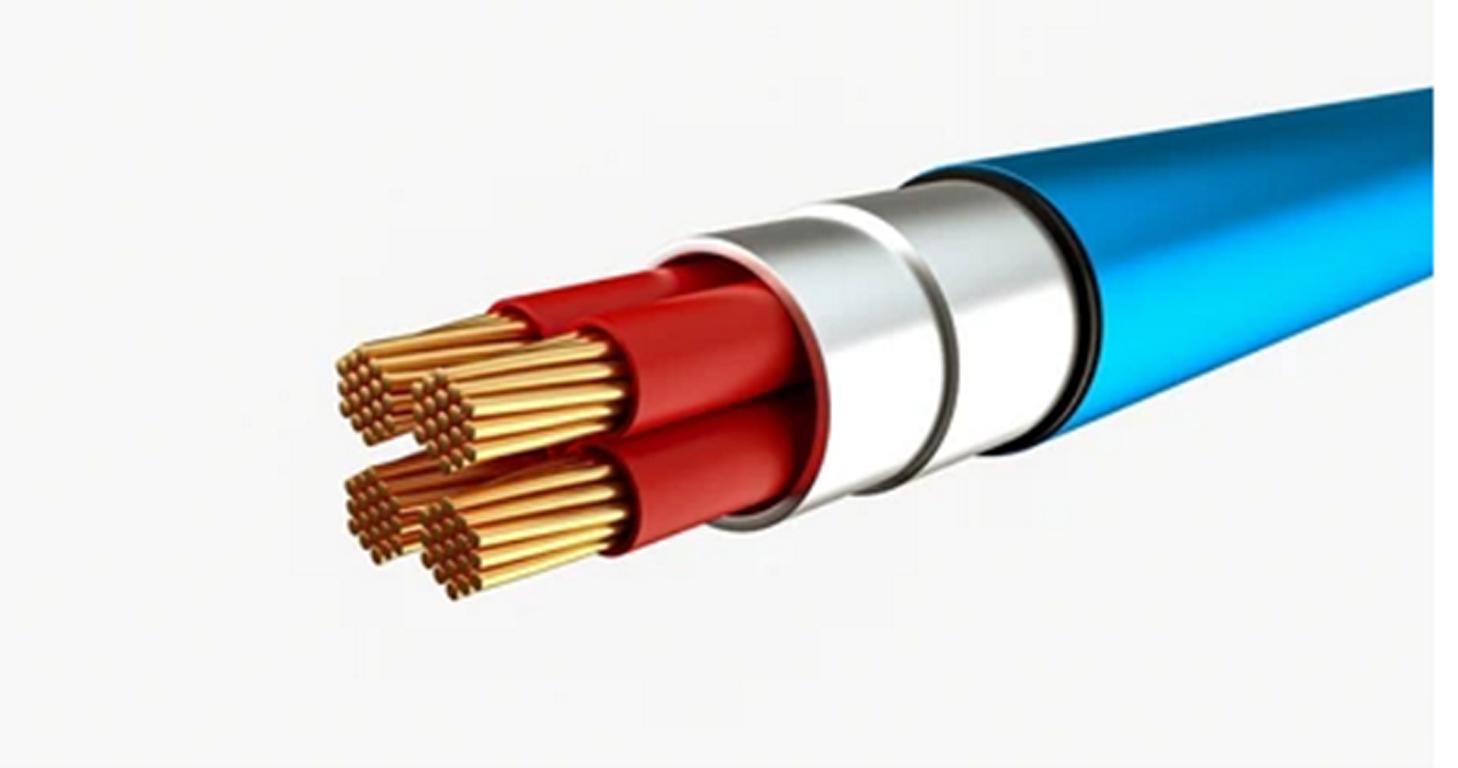

- Electrónica de consumo: Es muy conocido en aplicaciones de cables, enchufes y empuñaduras suaves al tacto.

- Calzado: El TPE es ligero, tiene excelentes propiedades y flexibilidad, por lo que se utiliza mucho para las suelas de los zapatos.

- Embalaje: Debido a su resistencia y moldeabilidad, el TPE se utiliza en láminas flexibles, tapones y juntas.

Ventajas e inconvenientes del TPE

A continuación se enumeran algunas de las ventajas y limitaciones de los EPT

Pros:

- Reciclable y rentable

- Es fácil de procesar mediante moldeo por inyección

- Un material que también ofrece cierta extensibilidad es a la vez elástico y termoplástico.

- Ofrece flexibilidad de diseño

- Amplia gama de niveles de dureza

Contras:

- También tienen poca resistencia al calor en comparación con otros retardantes de llama.

- No obstante, la resistencia química de estos laminados es bastante modesta en algunos grados.

- El coste del material es elevado en comparación con otros plásticos convencionales.

- Tampoco es adecuado para su aplicación en zonas de altas temperaturas.

¿Cuándo utilizar los TPE?

He aquí algunos puntos en los que los TPE pueden ser una opción adecuada;

- Aplicaciones flexibles: Muy útil cuando se desea flexibilidad del material, como en el caso de juntas y empaquetaduras, debido a la naturaleza similar al caucho de esta clase de material.

- Piezas moldeadas: Se utilizan principalmente en la fabricación de grandes cantidades de diferentes formas. Son intrincados a través de ambas técnicas de moldeo por inyección y extrusión.

- Consideraciones medioambientales: Será adecuado para productos que utilicen TPE, ya que cumplen el requisito de ser ecológicos al ser reciclables.

- Cumplimiento de la normativa: Ideal para su uso en industrias y empresas que requieren el cumplimiento de normas sanitarias, como las industrias médica y de contacto con alimentos.

Cuándo no utilizar TPE

A continuación se indican algunos puntos en los que debe evitar el uso de TPES;

- Aplicaciones de alta temperatura: No es aplicable para su uso en entornos de más de 120 grados Celsius, ya que se sabe que los TPE se degradan o pierden propiedades en tales entornos.

- Exposición química extrema: Es aconsejable no utilizar un producto en el que tenga que encontrarse con productos químicos fuertes o disolventes que puedan afectar al material.

- Aplicaciones de alto coste: Si el menor coste es más apropiado para los requisitos de rendimiento (caucho o plástico), entonces hay que fijarse en ellos.

Conclusión

En conclusión, gracias a sus características de flexibilidad y alta durabilidad, junto con la posibilidad de fácil procesamiento, el TPE puede satisfacer los requisitos de aplicaciones versátiles como la industria del automóvil y la electrónica de consumo. Dado que la sostenibilidad está adquiriendo una gran importancia con el paso del tiempo, la reciclabilidad del TPE y la posibilidad de utilizar biomateriales lo hacen aún más atractivo. A medida que se produzcan innovaciones, se espera que el TPE adopte más funciones en diferentes diseños de productos de diversos sectores.

Preguntas frecuentes

Q1. ¿Qué es el material TPE?

El plástico TPE es un polímero y sus características son la elasticidad gomosa y la termoplasticidad, y se puede procesar para darle forma.

Q2. ¿Cuáles son las diferencias entre el TPE y el caucho?

Sin embargo, a diferencia del caucho, TPE El material plástico puede fundirse y volver a moldearse, y este proceso puede repetirse varias veces.

Q3. ¿Qué industrias utilizan el material plástico TPE?

El material plástico TPE encuentra aplicación en los sectores de automoción, medicina, electrónica y bienes de consumo.

Q4. ¿Puede reciclarse el material plástico TPE?

De hecho, el material TPE puede reciclarse y reprocesarse experimentando cambios modestos o insignificantes en sus propiedades.

Q5. ¿Los plásticos TPE son resistentes al calor?

Es más flexible que la mayoría de los termoplásticos técnicos, pero tiene una baja resistencia al calor. Además, no es apto para altas temperaturas.

Q6. ¿Cuáles son los diferentes tipos de TPE?

Algunos de los elastómeros son los copolímeros de bloques estirénicos (SBC), los poliuretanos termoplásticos (TPU) y las olefinas termoplásticas (TPO).

PA6 GF30 VS PA6.6-GF30: ¿Cuál es la diferencia?

PA6 GF30 VS PA6.6-GF30: ¿Cuál es la diferencia?