Zinc Niquelado, una visión completa

El revestimiento de níquel-zinc es uno de los métodos de revestimiento más utilizados en automoción, electrónica y otras industrias. Además, es muy eficaz para proporcionar altas propiedades anticorrosivas y una mayor durabilidad. A la luz de los crecientes requisitos de protección de metales en condiciones bastante agresivas, los revestimientos de zinc-níquel son muy apreciados por sus valiosas características. En este artículo explicaremos qué es el cinc-niquelado, cómo puede realizarse, las ventajas de utilizar este tipo de revestimiento y en qué se diferencia del cincado.

¿Qué es el cinc-niquelado?

El cinc-niquelado es un proceso de acabado de superficies en el que se deposita una capa de aleación de cinc-niquel sobre una superficie determinada. Suele tener 85 - 93% de zinc y 7 - 15 % de níquel. Además, supera al cincado normal en cuanto a protección contra la corrosión, por lo que el producto es útil para numerosas aplicaciones. Entre ellas se incluyen la producción aeroespacial, de automoción y de equipos pesados. El cincado-niquelado se utiliza cuando un objeto funciona en un entorno duro que puede someterlo a una corrosión severa o a fuertes variaciones de temperatura.

¿Cuál es la principal diferencia entre el cincado-niquelado y el cincado

El cincado y el cinc-níquel son diferentes debido a sus composiciones. Por tanto, también tienen procesos y aplicaciones diferentes en numerosas industrias. Exploremos las principales diferencias entre ellos; compruebe para saber más sobre niquelado.

| Característica | Zinc-níquel | Cincado |

| Composición | 85-93% Zinc, 7-15% Níquel | 100% Zinc |

| Resistencia a la corrosión | Hasta 1000 horas (ASTM B117) | 72-200 horas (ASTM B117) |

| Espesor del revestimiento | 8-20 micras | 5-12 micras |

| Temp. Resistencia | Hasta 120°C (248°F) | Hasta 70°C |

| Dureza | 350-400 HV (Vickers) | 70-120 HV (Vickers) |

| Resistencia al desgaste | Excelente | Moderado |

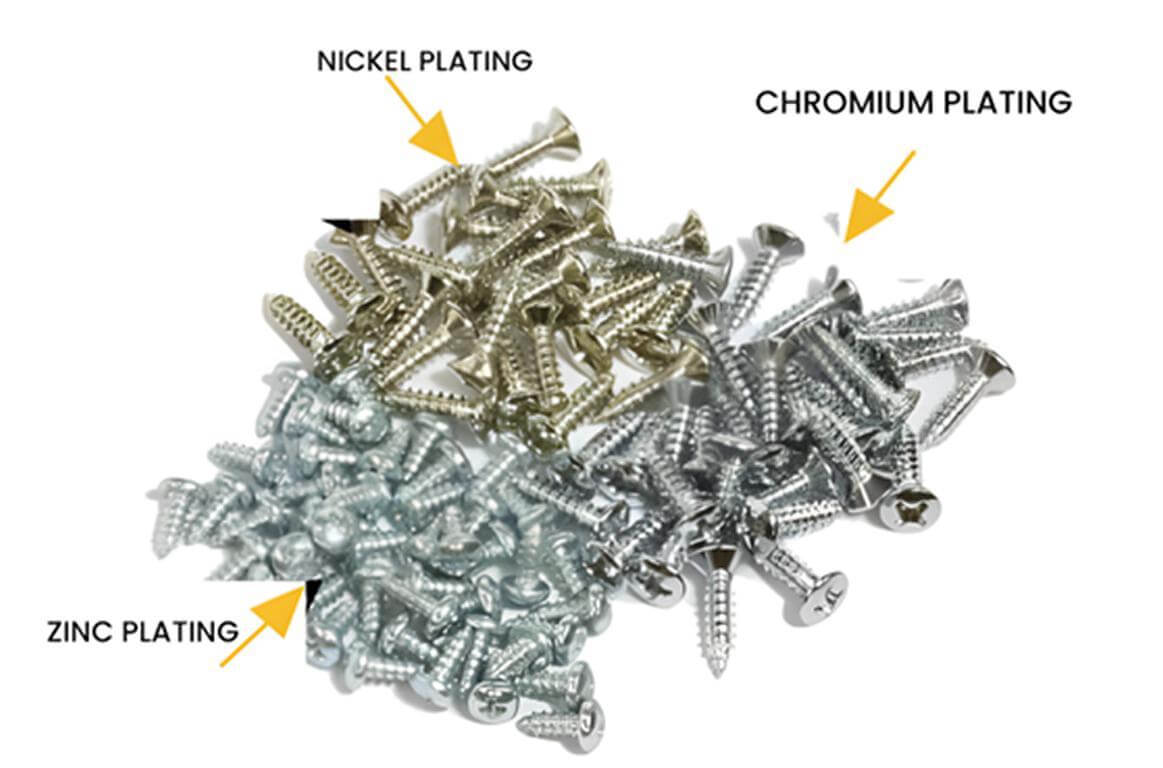

| Apariencia | Brillante, mate, varios colores | Plata, amarillo, azul |

| Resistencia medioambiental | Alta (agua salada, productos químicos) | Moderado |

| Coste | Más alto | Baja |

| Aplicaciones | Automoción, aeroespacial, naval | Elementos de fijación, pernos, ferretería en general |

Diferentes tipos de técnicas de cincado-niquelado

Así pues, he aquí diferentes tipos de técnicas que podemos utilizar para el cincado-niquelado;

1. Galvanoplastia

Aquí sumergimos el sustrato en una solución electrolítica de zinc-níquel y hacemos pasar una corriente eléctrica por la solución. Así, se puede depositar la aleación de zinc-níquel sobre la superficie metálica para controlar con precisión el grosor del revestimiento. Puede ir a cromado de plásticos para saber más sobre el proceso de galvanoplastia de productos plásticos.

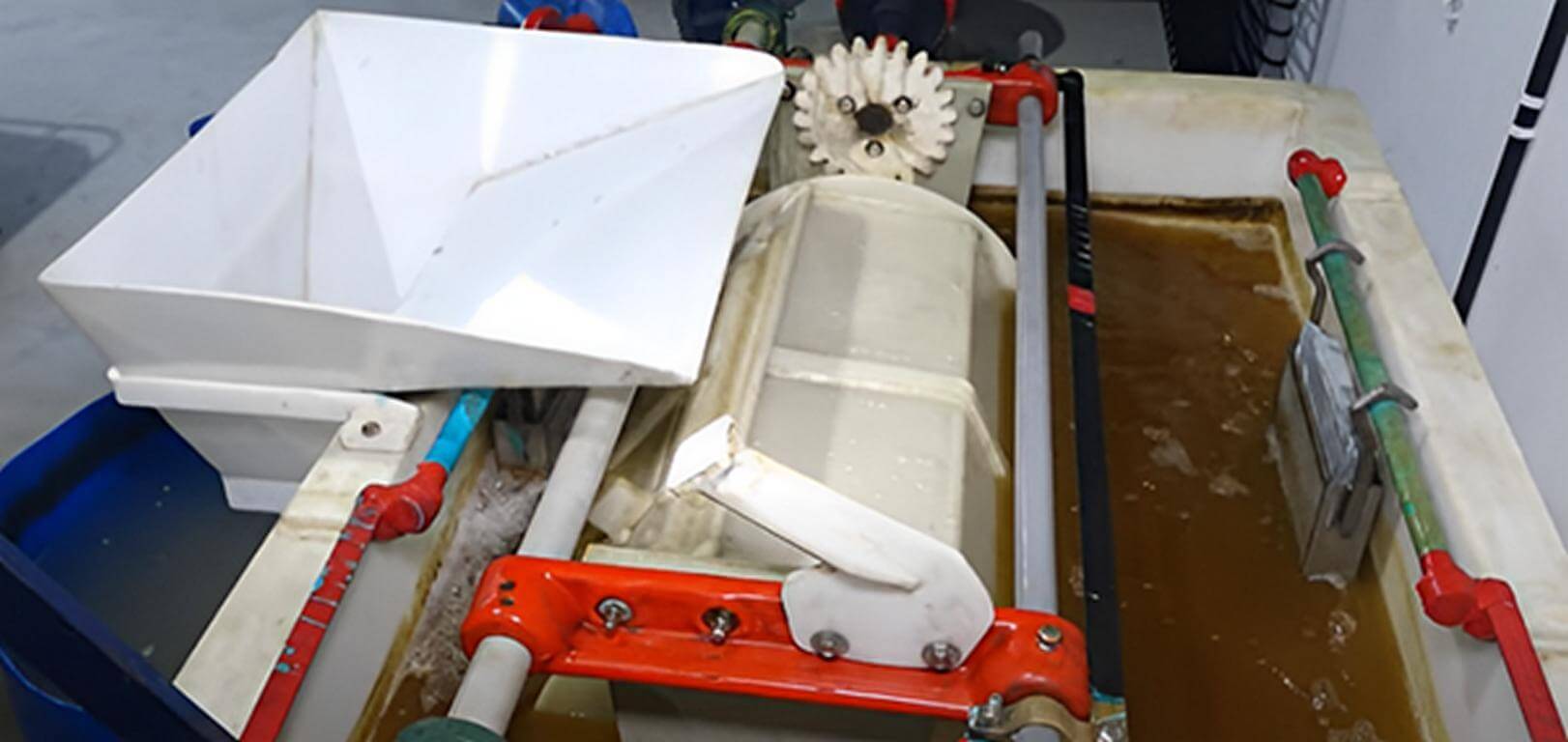

2. Recubrimiento del cañón

Esta técnica es ideal para piezas pequeñas y consiste en colocar los componentes en un barril giratorio lleno de solución de revestimiento. La acción de volteo garantiza una cobertura uniforme del revestimiento de zinc-níquel en todas las superficies. Esto la hace eficaz para la producción de grandes volúmenes.

3. Revestimiento de estanterías

Se utiliza para piezas más grandes o complejas, los artículos se montan de forma segura en bastidores sumergidos en la solución de revestimiento. Este método permite un mejor control y revestimientos más gruesos. Además, es muy adecuado para aplicaciones aeroespaciales y de automoción.

4. Revestimiento por pulsos

Una técnica avanzada que utiliza pulsos de corriente alterna durante la galvanoplastia. Esto mejora la calidad del revestimiento y el acabado superficial al permitir un control más preciso de la velocidad de deposición. Así, resulta ideal para diseños intrincados.

5. Revestimiento en continuo

Un método de producción de gran volumen en el que las piezas se alimentan continuamente a través de una línea de revestimiento. Este método maximiza la eficiencia y garantiza un revestimiento uniforme, utilizado en la fabricación de automóviles.

6. Revestimiento por inmersión

Consiste en sumergir las piezas en una solución de zinc-níquel sin corriente eléctrica. Este método, menos habitual, se basa en las propiedades químicas de la solución para depositar la aleación y suele utilizarse como paso previo al tratamiento.

Proceso completo de cincado-niquelado

Los siguientes son pasos cruciales para conseguir un depósito uniforme y resistente de cinc-níquel, una buena adherencia y corrosión, así como una superficie resistente al desgaste.

1. Preparación de la superficie

El primer paso en el proceso de cincado-niquelado es la cuidadosa preparación de la superficie metálica para el tratamiento, con el fin de producir una adherencia adecuada del acabado superficial. Los contaminantes como la suciedad, el aceite, la grasa y el óxido se eliminan mediante técnicas como:

- Desengrasante: Utiliza disolventes o limpiadores alcalinos para eliminar los aceites y las grasas.

- Limpieza ácida: Esto ayuda a eliminar el óxido de la superficie, es decir, del metal.

- Chorreado abrasivo: En el caso de contaminantes persistentes, se aplica una superficie rugosa mediante chorro abrasivo para eliminar la corrosión o las incrustaciones.

2. Activación

El metal se somete a una inmersión en ácido, lo que ayuda a limpiar de nuevo la superficie debido a la posibilidad de que aún quede alguna capa de óxido. Por tanto, mejora la reactividad química de la superficie, de modo que se forma una fuerte unión entre la superficie y la capa de zinc-níquel galvanizado.

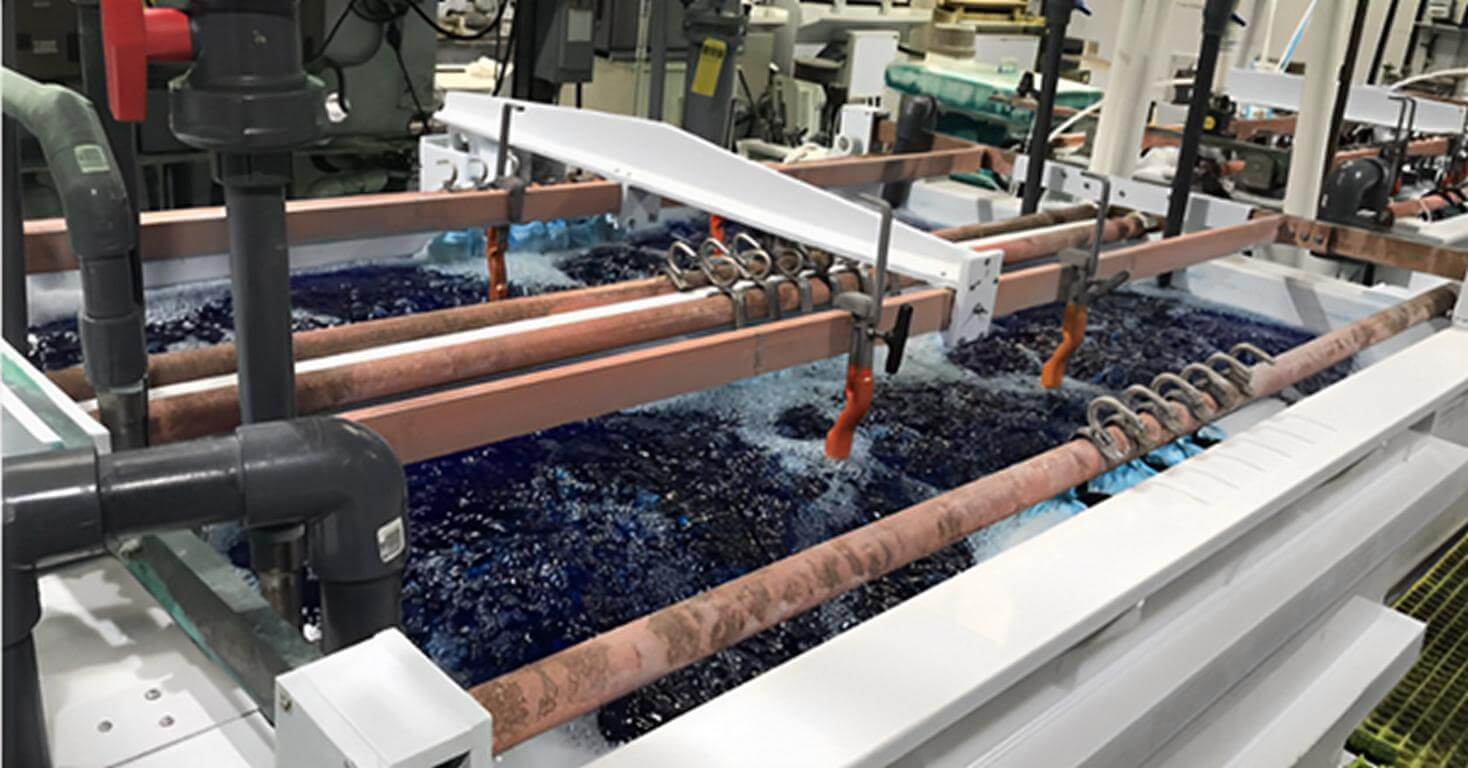

3. Galvanoplastia

El metal activado se sumerge en un baño galvánico que contiene una solución electrolítica de zinc y níquel. La electrólisis consiste en hacer pasar una corriente eléctrica por el baño a través de un cátodo que atrae y adhiere los iones de zinc y níquel a la superficie del metal. Así se forma una capa protectora uniforme de aleación de zinc-níquel en la superficie del metal, que proporciona, además de protección contra la corrosión, una mayor vida útil.

4. Después del tratamiento

Tras la galvanoplastia, el postratamiento se realiza principalmente para mejorar la calidad del depósito formado sobre el sustrato. Estos pueden incluir:

- Pasivación: Este proceso también proporciona una capa muy fina de zinc que ayuda a evitar la corrosión.

- Cromatina: Es uno de los tratamientos habituales que mejoran las propiedades anticorrosivas del revestimiento, así como su aspecto; está disponible en diferentes colores.

- Recubrimiento sellante: Por último, puede utilizarse una capa de acabado para aumentar la durabilidad del revestimiento, especialmente en el caso de los productos que se van a utilizar en entornos muy corrosivos.

Herramientas utilizadas en el zincado metálico

A continuación se detallan los nombres de las distintas herramientas y su descripción;

- Baño de chapado: Recipiente en el que se almacena la solución de cinc-níquel y en el que se sumerge el sustrato que se va a revestir.

- Fuente de alimentación: Un convertidor de CA a CC o una fuente de alimentación que suministre la corriente adecuada para la galvanoplastia.

- Ánodos: Los ánodos de zinc o aleación de zinc se emplean en el baño de revestimiento y dispersan los iones metálicos para el proceso de revestimiento.

- Cátodos: En el proceso de galvanoplastia, el sustrato que se va a revestir ocupa el lugar reductor de la semicelda o actúa como cátodo.

- Medidor de pH: Elemento utilizado para medir el pH de la solución de revestimiento, ya que influye directamente en la calidad del revestimiento.

- Elementos calefactores: Antiguamente se utilizaba para controlar la temperatura necesaria de la solución de revestimiento para conseguir la velocidad de deposición adecuada.

- Equipos de agitación: Boquillas de descarga especiales o agitadores mecánicos que mantienen la solución dentro del baño de revestimiento en movimiento de forma que se obtenga una deposición metálica uniforme y, por igual, los iones metálicos de revestimiento.

- Equipo de limpieza: Equipos como limpiadores ultrasónicos, cepillos o cabinas de granallado que constituyen la superficie de preparación general antes del proceso de revestimiento.

- Equipo de pruebas: Aparatos tales como medidores de espesor, y probadores de niebla salina, que miden el espesor y la capacidad de corrosión de la superficie chapada respectivamente.

Especificaciones de la aleación de alto contenido en cinc y níquel

La resistencia a la corrosión de la aleación de zinc-níquel con mayor contenido de Ni es incluso mejor que la de la aleación anterior. La aleación con alto contenido en zinc-níquel se utiliza en industrias que exigen la máxima resistencia, como los equipos de perforación petrolífera en alta mar y otros usos militares.

| Parámetro | Especificación |

| Dureza | 350-400 HV |

| Contenido en níquel | 7-15% |

| Espesor | 8-20 micras |

| Aplicaciones | Automoción, aeroespacial, naval |

| Resistencia a la corrosión | Hasta 1000 horas (ASTM B117) |

| Contenido de zinc | 85-93% |

| Acabado | Brillante, mate, cromado |

| Temp. Resistencia | Hasta 120°C |

¿Qué es el color del cincado?

El cincado propiamente dicho puede ser de cualquier color determinado por el tratamiento posterior al cincado que se dé al artículo cincado. Así, sus colores comunes incluyen:

- Despejado: Un acabado plateado brillante.

- Amarillo: Color anaranjado que suele obtenerse tras los tratamientos con cromato.

- Negro: Adición de cromato negro que aumenta su capacidad de corrosión.

- Olive Drab: Un color verde apagado para aplicaciones industriales.

¿Cuál es la principal diferencia entre el cromado y el cinc-níquel?

La siguiente tabla describe de forma concisa los principales aspectos comparativos del cromado y el cincado-niquelado;

| Característica | Cromado | Zinc-níquel |

| Composición | Principalmente cromo | 85-93% Zinc, 7-15% Níquel |

| Resistencia a la corrosión | Moderado (hasta 200-500 horas) | Superior (hasta 1000 horas, ASTM B117) |

| Espesor del revestimiento | Normalmente 0,5-10 micras | 8-20 micras |

| Dureza | Muy duro (800-1000 HV) | Duro (350-400 HV) |

| Apariencia | Acabado brillante como un espejo | Acabados brillantes, mates o de color |

| Resistencia al desgaste | Excelente (gran durabilidad y resistencia a los arañazos) | Excelente (buena durabilidad y resistencia al desgaste) |

| Resistencia medioambiental | Buena, pero propensa a picarse en entornos extremos | Alta, resistente al agua salada y a los productos químicos |

| Coste | Más alto debido al cromo y al acabado | Moderado |

| Aplicaciones | Decorativo (molduras de automóviles, herramientas), industrial (pistones, moldes) | Automoción, aeroespacial, naval |

| Impacto medioambiental | Productos químicos tóxicos, normativa estricta | Más respetuoso con el medio ambiente |

Ventajas del cinc-niquelado

A continuación se describen las ventajas y desventajas del cinc-níquel;

- Alta resistencia a la corrosión.

- Mayor resistencia a los efectos del clima y otras condiciones adversas.

- Alta resistencia al calor.

- Mejores propiedades de adherencia.

- Puede utilizarse junto con muchos postratamientos, como la pasivación o la aplicación de un revestimiento de cromato.

Desventajas del cinc-niquelado

Éstas son algunas de las limitaciones del cinc-niquelado;

- La principal desventaja es el coste relativamente más elevado de practicar el niquelado químico que el típico cincado.

- Lleva más tiempo y, sobre todo, necesita una tripulación experimentada al timón.

- Esta información no está disponible libremente en las distintas regiones.

- Posibles efectos adversos del níquel en el medio ambiente.

- Exige una forma especial de descarga de los residuos del baño de revestimiento.

Aplicaciones del cinc-niquelado

Teniendo en cuenta las numerosas ventajas del cinc-niquelado. Exploremos las distintas aplicaciones del cinc-niquelado en diversas industrias;

- Componentes de automoción: Esta aplicación resiste la oxidación en condiciones de alta humedad.

- Piezas aeroespaciales: Sirve de escudo contra factores atmosféricos severos.

- Equipamiento marino: Alto nivel de resistencia a la corrosión del agua salada.

- Electrónica: Se utiliza para recubrir conectores y elementos de fijación con el fin de proporcionar una capa protectora.

- Maquinaria pesada: Ofrece protección a las piezas que deben someterse a procedimientos abrasivos.

¿Por qué el zinc-níquel es resistente a la corrosión?

Debido a su rico contenido en níquel, el revestimiento de Zinc-Níquel se endurece para desarrollar un refugio para el metal base frente a los factores corrosivos. Esta aleación forma un escudo que resiste las soluciones químicas, el agua salada y el clima agresivo, razón por la que es popular entre las industrias con características corrosivas.

¿Por qué debe utilizarse el cinc-níquel y cómo recubrirlo correctamente?

El cinc-níquel es adecuado en casos en los que cabe esperar que las soluciones de revestimiento habituales se deterioren como consecuencia de la corrosión. Para utilizar el cinc-níquel con eficacia, el tratamiento de la superficie y los procesos de galvanoplastia deben realizarse con cuidado. El baño galvánico debe mantenerse con cuidado, el valor de la corriente debe controlarse adecuadamente y los postratamientos de protección deben utilizarse correctamente. Así, se puede conseguir un acabado de gran calidad y una protección duradera.

Elija Sincere Tech para cincado

Si alguna vez busca el proveedor de servicios adecuado para el galvanizado cerca de mí o servicios de niquelado de zinc de China. Debe acudir a expertos que garanticen la correcta calidad de los acabados. Póngase en contacto con Sincere Tech de su zona que se dedique al zinc o zinc-níquel, que tenga una buena reputación y cumpla las normas industriales. Además, debe confiar en que nuestro proveedor está especializado en diversos procesos de revestimiento, en particular de zinc-níquel para mejorar la protección contra la corrosión.

Somos uno de los 10 primeros empresas de moldeo por inyección de plástico en China, ofrecemos servicios integrales de diseño, prototipos y pruebas, molde de plástico fabricación, fundición a presión que hace, producción, final superficial, assmebly y entrega, ofrecemos muchos tipos de final superficial como la galjanoplastia del cinc, niquelando, pintando, la pantalla resbaladiza, y así sucesivamente.

Conclusión

En conclusión, el revestimiento de zinc-níquel ofrece un cartel fuerte para las industrias que requieren aplicaciones anticorrosivas robustas. Tiene un rendimiento de alto impacto en entornos hostiles, aparte de que es más duradero, y puede producirse en diversas variantes de color que pueden convenir a un fabricante concreto. Decidir entre el cincado estándar y las características avanzadas del cinc-níquel permite considerar mejor la aplicación y el proceso.

Preguntas frecuentes

¿Qué diferencias hay entre el cincado y el niquelado?

En comparación con el cincado simple, el cincado-níquel ha combinado una mayor resistencia a la corrosión, hasta 7-10 veces superior.

¿Cuál es el uso general del cinc-níquel?

Alta protección contra la corrosión, mayor resistencia al calor y estabilidad del material en condiciones de proceso severas.

¿Puede aplicarse la chapa de zinc-níquel sobre cualquier tipo de metal?

Los resultados óptimos se obtienen en acero y hierro, pero el método puede utilizarse en otros tipos de metal si han sido pretratados adecuadamente.

¿Qué industrias utilizan el cinc-níquel?

Este revestimiento se utiliza ampliamente en la industria automovilística, aeroespacial, electrónica y naval.

¿Cuál es la durabilidad del cinc-níquel?

Cuando se mantiene adecuadamente y se aplica correctamente, el zinc-níquel chapado pueden funcionar durante muchos años, e incluso en determinados entornos difíciles.