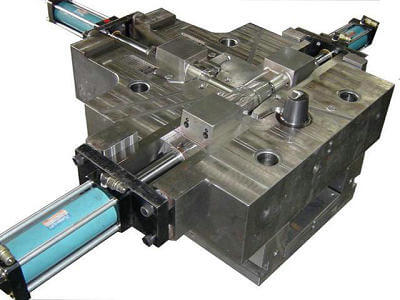

Magnesio/Zinc/Moldes de fundición de aluminio

Somos una China Proveedores de moldes que proporciona molde de plástico/piezas de moldeo, aluminio, zinc o magnesio molde de fundición a presión Herramientas y piezas, mecanizado, acabado de superficies y servicios de ensamblaje para una amplia gama de industrias como iluminación, médica, equipos comerciales, vehículos de motor, telecomunicaciones y muchas más. Si su proyecto necesita servicios de fundición a presión o moldes de plástico, contáctenos.

A lo largo de los años, se han utilizado varios procesos para fabricar piezas de metal, siendo el más popular el mecanizado y la producción mediante molde/herramientas de fundición a presiónDebido a la demanda masiva en los sectores industrial y privado, hemos seguido invirtiendo en maquinaria de última generación y procesos innovadores para entregar productos en los que puede confiar.

Especializado en molde de fundición a presión de aluminio, molde de fundición a presión de magnesio, Fundición a presión de zinc y otros metales, contamos con personal altamente calificado que emplea herramientas y fundición a alta presión Procesos que garantizan que las piezas sean de la más alta calidad y rentables. Nuestros procesos son precisos y consistentes para garantizar que nuestros clientes habituales obtengan los mismos productos de alta calidad durante todo el año.

Gracias a una combinación de control manual de procesos por parte de nuestros expertos y automatización, cualquier falla en los procesos se detecta y corrige rápidamente para garantizar que obtengamos el acabado correcto, la integridad del producto y minimicemos cualquier desperdicio eventual. Puede estar seguro de que el producto final no solo será eficiente en términos de tiempo, sino que también le proporcionará un retorno de su inversión.

En el sector industrial, nuestra fabricación de moldes de fundición de aluminio Nuestros servicios incluyen la fabricación de compresores de aire, bombas industriales, carcasas de luces led y bielas de pistón, entre otros muchos tipos de equipos. Sea cual sea el producto que fabricamos, garantizamos la coherencia en el rendimiento, la resistencia y la rentabilidad.

Entendemos la esencia de tener clientes leales y para asegurarnos de ello, ofrecemos los mejores servicios y precios del mercado. Trabajamos incansablemente para garantizar que nuestro equipo produzca productos de primera calidad y que las expectativas de los clientes se superen con cada pedido. Si busca consistencia, calidad, rentabilidad e innovación, Moldes y piezas para fundición a presión de aluminio o fundición a presión de magnesio/zincEntonces somos su empresa de referencia.

Si tiene un proyecto que necesita servicio de piezas de plástico y metal, ha llegado al lugar correcto, tenemos una amplia experiencia en moldes de plástico, herramientas de estampación, moldes/herramientas de fundición a presión. Póngase en contacto con nuestro equipo de expertos y obtenga un presupuesto para su proyecto. herramientas de fundición a presión proyecto, le haremos un presupuesto en 24 horas.

¿Qué es la fundición a presión de aluminio?

La fundición a presión es un proceso de fabricación que puede producir piezas complejas Piezas de aleación de metal de aluminio, zinc o magnesio a través de moldes reutilizables conocidos como matrices, o molde de fundición a presión (herramientas). El proceso implica el uso de metal, horno, máquina y las herramientas de fundición a presión en sí. Cuando se trata de aluminio de este tipo, es necesario cambiar, innovar y crecer continuamente al ritmo cambiante de los escenarios innovadores. Con profesionales capacitados y prácticas sólidas, los fabricantes premium ganan la batalla. Los clientes prefieren los que tienen garantías extendidas, garantías superiores y durabilidad mejorada.

Historia de la fundición a presión

El origen de la fundición a presión se remonta al siglo XIX.El En el siglo XIX, los registros muestran que la primera máquina de fundición a presión se inventó en 1838 con el propósito de ser utilizada en la fabricación de piezas para máquinas móviles utilizadas en las industrias de impresión, exactamente 11 años después de que se otorgara la primera patente relacionada con la fundición a presión y el primer beneficiario del proceso de fundición a presión resultó ser la industria de la impresión.

A principios del siglo XX, la fundición a presión dio un gran salto porque las fundiciones de metales ya utilizaban Aleaciones de aluminio y zinc para fundición a presiónDespués de algunas décadas, el cobre y el magnesio se introdujeron en el proceso de fundición a presión.

Refinamiento

Los procesos de fundición a presión ciertamente se han refinado y mejorado desde entonces, pero aún mantienen los mismos elementos generales, lo que significa que la aleación de aluminio o zinc fundido (metal) todavía se vierte en una herramienta de fundición a presión cerrada y se deja enfriar y solidificar antes de ser expulsado.

Más tarde, a mediados de la década de 1960, General Motors desarrolló su propio proceso de fundición a presión que permitió fundir con éxito aleaciones de bajo contenido de aluminio.

Utilizaron estos moldes para fabricar piezas para su línea de vehículos.

Los tiempos modernos

Hoy en día, ha habido una mejora tremenda en el proceso de fundición a presión, los hombres han encontrado con éxito formas de fundir más rápido, obteniendo un mejor acabado de superficie como se puede ver en muchos de los actuales. fundición a alta presión.

La historia de la fundición a presión puede ser corta, pero el proceso ha evolucionado mucho desde los días de la inyección a baja presión, cuando se utilizaban metales limitados como plomo, estaño y otras variantes. Hasta ahora, con la larga transición del proceso, podemos concluir que la fundición a presión ha llegado para quedarse y seguirá mejorando.

El elemento útil

El aluminio es el tercer elemento más fructífero de la Tierra, ya que es increíblemente versátil y se puede transformar en una amplia gama de productos diversos y útiles, lo que se conoce como el Fundición a presión de aluminioEste proceso implica la fusión de una aleación de aluminio, que se calienta hasta 1400 grados Fahrenheit. La aleación de aluminio fundida se vierte en un molde de fundición a presión hasta que se llena por completo. Una vez que el material de aluminio se enfría en la herramienta de fundición a presión, se retira mediante el sistema de expulsión. Con mayor frecuencia, este proceso de fundición implica recubrimiento en polvo, anodizado, pulido y esmerilado para convertirlo en un producto completamente funcional.

¿Qué lo hace diferente?

En Fundición a presión de aluminio Las piezas de este tipo son incluso más resistentes que las de acero. Para garantizar la calidad de las piezas de fundición a presión, es importante realizar el informe DFM desde el diseño para comprobar de antemano cualquier posible problema. Son responsables del producto final. El montaje y la prueba de los productos terminados se realizan para maximizar la productividad y garantizar la obtención de un resultado satisfactorio. El proceso de ingeniería debe ser fiable y económico para satisfacer las necesidades de los distintos clientes.

En el procedimiento denominado fundición a presión por fuerza gravitacional, el molde, también llamado "matriz", está hecho de acero de alta calidad y puede utilizarse muchas veces. Esto significa que las herramientas de fundición a presión son muy caras en comparación con un molde desechable de "un solo uso". Una estrategia intermedia utiliza moldes semipermanentes, que están hechos de yeso o arcilla refractaria o moldes de fundición en arena, que pueden utilizarse repetidamente para un número limitado de piezas fundidas. En este procedimiento, los materiales más populares para las piezas fundidas a presión son el hierro fundido, el acero y las aleaciones de hierro resistentes al calor.

Para evitar que el acero fundido se quede en el molde, se puede recubrir el interior del molde de fundición a presión con una capa de tiza, arcilla o ceniza de hueso con vidrio soluble como aglutinante. Esta mezcla se puede aplicar a la herramienta mediante el uso, la limpieza o la inmersión. En el caso de las piezas fundidas fáciles, el acero licuado se puede acumular en la parte superior.

Debe desarrollarse de manera que permita que el acero licuado fluya rápidamente sin perturbaciones hacia todos los componentes de la matriz. En el caso de aceros con puntos de fusión bajos, la matriz a veces se calienta para evitar una solidificación prematura y, en el caso de aceros con un punto de fusión alto, puede ser necesario enfriar artificialmente la matriz después de cada operación de fundición.

El producto de fundición a alta presión es menos costoso en comparación con las fundiciones en arena, pero utillaje de fundición a presión de aluminio es más caro que el molde de fundición en arena, además de que se requiere crear una cantidad máxima de piezas fundidas para que el procedimiento sea rentable.

Ventajas del proceso de fundición a presión

1), Son posibles ritmos de producción muy elevados, en el tipo de cámara fría de 75 a 150 unidades por hora y en el tipo de cámara caliente de 300 a 350 unidades por hora.

2), Se puede mantener un control dimensional de alta precisión; en zinc, se puede lograr fácilmente una tolerancia de +/- 0,075 mm hasta un tamaño de 25 mm y +/- 0,025 mm por cada 25 mm adicionales.

3) Se pueden fundir secciones delgadas; en condiciones favorables, el espesor mínimo de fundición es de aproximadamente 0,5 mm para zinc y 0,8 mm para aleación de aluminio.

4) Se puede obtener un acabado superficial de 1250 micro-mm RMS, por lo que se mejora la apariencia y se minimiza la operación de acabado.

5) Los detalles se pueden reproducir con éxito con un alto grado de precisión.

6), Las matrices de fundición a presión conservan su precisión y utilidad durante mucho tiempo, la vida útil de las matrices para aleaciones de zinc es de alrededor de 0,2 millones, la vida útil del molde de fundición a presión para aluminio puede llegar a 0,1 millones menos.

7) Para la producción en masa, la fundición a presión es muy económica debido a la eliminación del mecanizado y la fabricación de moldes, lo que da como resultado un ahorro de mano de obra y tiempo.

8) Debido a la uniformidad del espesor de la pared, se requiere menos material en la fundición a presión que en la fundición en arena y en las piezas mecanizadas por CNC.

La desventaja de las piezas fundidas a presión

1) El alto costo de los equipos y matrices utilizados requiere cantidades suficientemente grandes para competir económicamente con otros procesos. Para la fundición a presión, la cantidad económica mínima se considera entre 5000 y 20 000 piezas por lote de producción.

2) hay una rápida disminución en la vida útil de las matrices a medida que aumenta la temperatura del metal.

3), En algunos casos, se produce un efecto de enfriamiento indeseable sobre el metal.

4) Los metales que tienen un alto coeficiente de contracción deben retirarse del molde lo antes posible debido a la incapacidad del molde de contraerse con la pieza fundida.

5), existe una cierta limitación en la forma de las piezas fundidas a presión y el proceso no está adaptado a la producción de piezas fundidas de gran tamaño, hasta el momento el tamaño máximo de fundición es de 10 Kg en zinc y 30 Kg en aluminio.

6) Las piezas fundidas a presión suelen contener cierta porosidad debido a la presencia de aire.

7) La fundición a presión se ha limitado, en gran medida, a aleaciones no ferrosas de bajo punto de fusión.

8) El tratamiento de superficie como el anodizado todavía no es una mejor opción para los productos de fundición a presión de aluminio.

Si tiene algún proyecto que necesite una empresa de fabricación de moldes y herramientas para fundición a presión de zinc, magnesio o aluminio, no dude en ponerse en contacto con nosotros en cualquier momento.