Moldeo por inyección de plástico es un proceso de fabricación muy utilizado. En el mundo actual, este método se ha convertido en esencial para producir piezas de plástico a gran escala. Su popularidad se debe a su funcionamiento rápido, preciso y altamente eficiente.

El moldeo por inyección de plástico permite crear innumerables artículos de plástico. La mayoría de estas piezas de plástico son artículos cotidianos, desde la carcasa de su smartphone hasta el mango de su cepillo de dientes.

Moldeo por inyección de plástico le permite fabricar miles, incluso millones, de piezas idénticas. Por supuesto, estas piezas de plástico vienen con tolerancias ajustadas de hasta 0,01 mm. Este nivel de precisión crea diseños y productos exactos que hacen que el producto sea eficaz y tenga buen aspecto. Los productos moldeados por inyección se utilizan mucho en la industria del automóvil, los bienes de consumo y la electrónica.

Moldeo por inyección de plástico implica varias etapas clave. Cada una de ellas es fundamental. En este artículo, nos sumergiremos en estas etapas para que pueda ver cómo los productos pasan del plástico en bruto a piezas listas para usar. Además, conocerá los servicios de moldeo por inyección de plástico que se ofrecen en una fábrica. Este artículo será una guía completa, así que empecemos.

¿Qué es el moldeo por inyección de plástico?

Moldeo por inyección es un método de fabricación muy extendido. Se divide en "inyección" y "moldeo". Como su nombre indica, este proceso implica inyectar material en un molde. El moldeo por inyección de plástico se refiere al uso de plástico.

Este método da forma a piezas de diversos diseños inyectando el material fundido en el molde de inyección de plástico. Se utiliza ampliamente para fabricar piezas de plástico con rapidez y precisión. Una vez que el molde está listo, se pueden crear cientos o millones de piezas de plástico. El proceso es muy eficaz y ofrece una calidad constante. Por ello, la gente prefiere este método para crear formas complejas y detalles precisos.

Este procedimiento no se limita a piezas de juguete o envases de plástico. El moldeo por inyección de plástico es fundamental para numerosas industrias. Tomemos como ejemplo la industria automovilística. Casi todos los vehículos que circulan hoy en día llevan componentes moldeados por inyección, como los salpicaderos.

Los productos electrónicos, como ordenadores portátiles, teléfonos inteligentes y otros, dependen en gran medida de este proceso. La mayoría de sus componentes internos, carcasas y juntas se moldean por inyección.

En la industria médica, la precisión es esencial, y el moldeo por inyección ofrece precisamente eso. El proceso produce tolerancias precisas para herramientas quirúrgicas, jeringuillas y otros artículos médicos.

Luego está la industria de bienes de consumo. El moldeo por inyección fabrica sobre todo nuestros artículos cotidianos. Ejemplos típicos son utensilios de cocina, tarros de plástico, botellas, muebles, envases de alimentos, etc.

Ventajas del moldeo por inyección de plástico en comparación con otros métodos

Existen varios tipos de métodos de moldeo de plásticos. Algunos de los más populares son el moldeo por extrusión, el moldeo por compresión, el moldeo por soplado y el moldeo rotacional. Ahora bien, ¿cuáles son los beneficios que puede obtener del moldeo por inyección de plástico ¿método?

Precisión y complejidad

Una de las mejores cosas del moldeo por inyección de plástico es su precisión y complejidad. El moldeo por extrusión o el moldeo por compresión suelen tratar formas más sencillas. Por lo tanto, estos métodos no son adecuados para formas complejas.

Moldeo por inyección de plásticoPor otro lado, puede trabajar con geometrías más complejas con una estructura de molde relacionada. Este método también le permite trabajar con paredes delgadas, tolerancias estrechas y detalles pequeños y finos. Puede obtener productos de plástico de la más alta calidad en comparación con cualquier otro método.

Alta velocidad de producción

El tiempo es valioso, sobre todo en la fabricación. Moldeo por inyección de plástico está hecho para la velocidad. Una vez que el molde de inyección está configurado, puede producir piezas rápidamente, mucho más rápido que el moldeo tradicional o por soplado. Esta velocidad hace que el proceso de moldeo por inyección de plástico sea una opción para la producción de grandes volúmenes. Es uno de los métodos más rápidos que existen.

Le sorprenderá saber que el moldeo por inyección de plástico puede fabricar miles de piezas de plástico en una hora. Este método puede ahorrar tiempo y dinero simultáneamente.

Residuos mínimos

Moldeo por inyección de plástico es eficiente en el uso del material. Si puede fabricar el molde correctamente e inyectar el plástico con precisión, puede minimizar el exceso de moldeo por extrusión de plástico, en el que el flujo continuo de material suele provocar desechos.

En el moldeo por inyección de plásticos, los plásticos sobrantes pueden seguir utilizándose, lo que reduce los costes del moldeo por inyección y contribuye a un medio ambiente más ecológico.

Calidad consistente

El moldeo por inyección de plástico también garantiza la uniformidad de los productos. Un molde de inyección de plástico puede producir millones de productos de plástico con la misma forma y las mismas propiedades. Es difícil conseguir una uniformidad exacta con el moldeo por compresión y soplado, pero se puede hacer con precisión con el moldeo por inyección. Reduce el coste y satisface la demanda de productos de alta calidad.

Elección versátil de materiales

Existen muchos tipos de plásticos que se utilizan en numerosas aplicaciones. No todos son iguales, y cada tipo tiene su aplicación única. El moldeo por inyección puede adaptarse fácilmente a una amplia gama de materiales. Esta flexibilidad le permite satisfacer una necesidad específica. Esto significa que puede satisfacer propiedades exactas de resistencia, durabilidad y flexibilidad.

Acabado superior

El moldeo por inyección crea piezas con superficies lisas y un acabado limpio. Este método elimina o reduce la necesidad de postprocesado. El moldeo por rotación, en cambio, es bastante complicado y requiere un acabado adicional.

¿Qué es una máquina de moldeo por inyección?

Una máquina de moldeo por inyección de plástico es un equipo sencillo. Tiene varios componentes vitales que trabajan juntos para producir piezas de plástico. En general, hay tres unidades centrales en una máquina de moldeo por inyección de plástico. Cada elemento desempeña un papel crucial en el proceso de moldeo por inyección de plástico.

Unidad de sujeción

La unidad de sujeción mantiene el molde firmemente en su sitio durante el proceso de inyección. Actúa como agarre para que el molde no se deslice, lo que le permite cambiarlo en función del diseño final del producto.

Cuando la máquina se pone en marcha, la unidad de cierre cierra las mitades del molde. Utiliza alta presión, principalmente hidráulica, para evitar que el plástico gotee durante la inyección.

Una vez enfriada la pieza, la unidad de cierre abre el molde para liberar el producto acabado. Sin esta unidad, el proceso sería un caos.

Unidad de inyección

La unidad de inyección, por su parte, es el corazón de la máquina. Funde los gránulos de plástico y los inyecta en el molde. La unidad de inyección tiene una tolva que introduce el plástico en un barril calentado. El material se funde dentro del barril hasta que alcanza un estado líquido. A continuación, un tornillo o émbolo empuja el plástico fundido dentro del molde.

Unidad de control

Tenga en cuenta que todo este proceso debe controlarse adecuadamente. De lo contrario, el producto final podría quedar desordenado. Por ejemplo, el control de la temperatura es fundamental en este proceso. Debe ajustar la temperatura al nivel adecuado para que el producto final no tenga defectos. Por otro lado, el tiempo de inyección, el tiempo de expulsión y la fuerza de empuje también deben controlarse adecuadamente.

¿Qué es el moldeo por inyección?

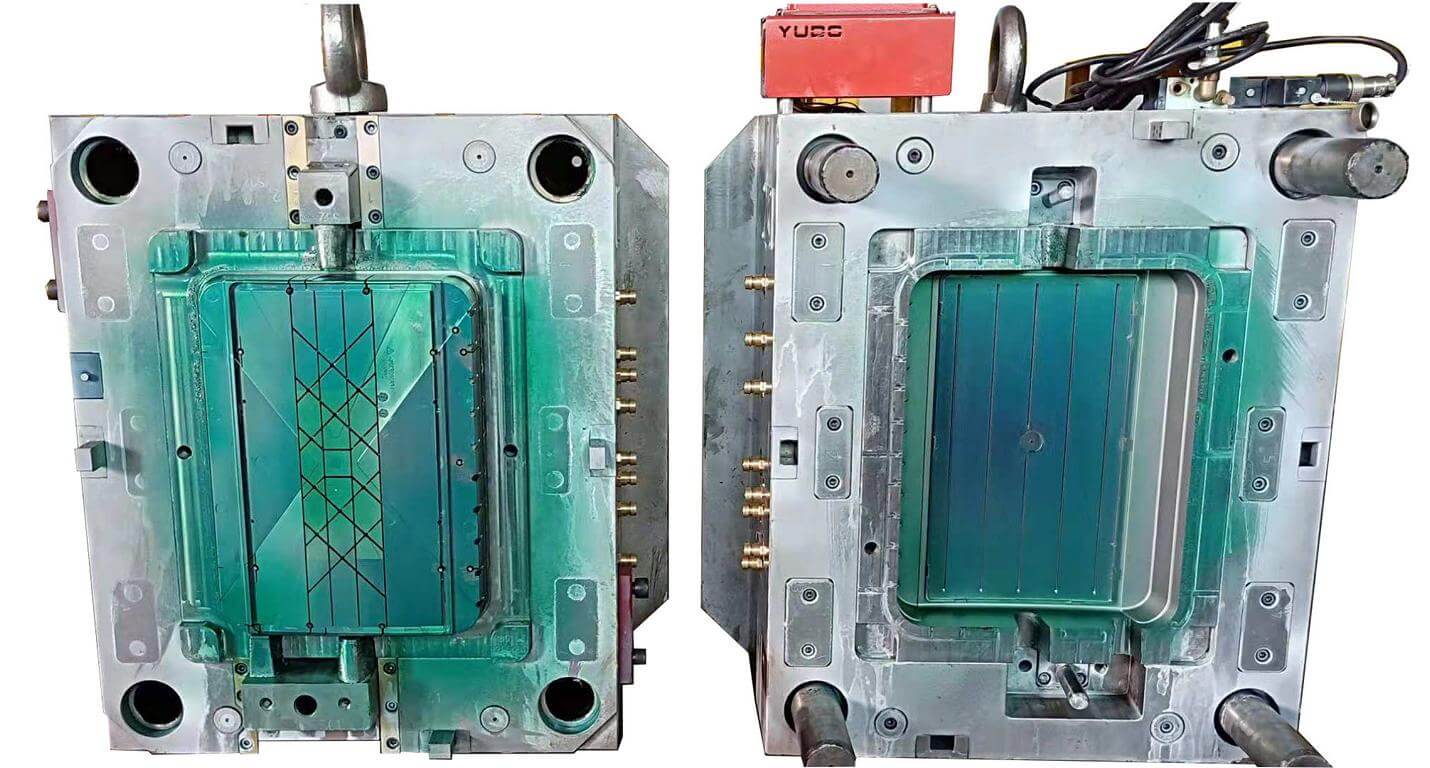

Como se ha mencionado en la sección anterior, la unidad de cierre suele sujetar el molde de inyección. El molde de inyección forma parte de la unidad de sujeción y moldea el plástico fundido en formas específicas.

Los moldes de inyección suelen fabricarse con acero para herramientas. Se puede utilizar una gran variedad de aceros para herramientas para fabricar moldes de inyección. Destacan el P-20 28-30 RC, el acero para herramientas preendurecido S-7 56 RC, el H-13 y el 420. Estos aceros para herramientas son fuertes y duraderos, y el material debe ser lo suficientemente fuerte como para soportar millones de productos de plástico.

Un molde de inyección consta de dos partes esenciales: la cavidad y el núcleo. La cavidad es el espacio hueco que ocupa el plástico. Determina la forma exterior del componente. El núcleo, por su parte, determina los detalles interiores. Juntos, crean una pieza completa.

Puede darse cuenta de la importancia de un molde de alta calidad para fabricar piezas de plástico moldeadas por inyección. La calidad del molde de inyección también determina la calidad de las piezas finales. Por lo tanto, primero debe asegurarse de la calidad del molde de inyección.

Un molde bien diseñado produce menos defectos y reduce el tiempo y los costes de producción. Un mal diseño puede provocar deformaciones y una calidad irregular. Por eso, es aconsejable buscar ayuda profesional a la hora de diseñar su primer molde de inyección.

¿Cómo funciona el moldeo por inyección?

Ya ha realizado un estudio exhaustivo del moldeo por inyección. También conoce los distintos componentes de una máquina de moldeo por inyección. En esta sección, aprenderá cómo funciona el moldeo por inyección.

Sujeción

El primer paso del proceso de moldeo por inyección es la sujeción. Aquí se juntan las dos mitades del molde. Esta es la etapa crucial. Si el molde no se sujeta firmemente, el plástico fundido puede escapar, lo que puede crear defectos en las piezas finales.

La unidad de cierre mantiene unidas las mitades del molde con una fuerza considerable. La fuerza o presión debe ser lo suficientemente fuerte como para soportar la presión del material inyectado. Si es demasiado débil, el molde se abrirá durante la inyección, provocando un desastre. Demasiada fuerza puede dañar el molde.

Entonces, ¿cómo determinar la fuerza de sujeción correcta? Tenga en cuenta aspectos como el tamaño de la pieza y el plástico utilizado. Por ejemplo, las piezas más grandes necesitan más fuerza. El objetivo es conseguir un ajuste firme sin excederse. Una vez que el molde está firmemente cerrado, pasamos al siguiente paso.

Inyección

En esta fase, el material plástico se introduce en la máquina de moldeo por inyección. El plástico en bruto, normalmente en forma de gránulos, se calienta hasta que se funde en una sustancia espesa y pegajosa.

Se trata de verter jarabe en un molde. El plástico fundido se vierte en la cavidad del molde a alta presión, asegurándose de que llena todos los rincones y esquinas. Si la presión es demasiado baja, el molde no puede llenarse. Es importante tener en cuenta que una presión inadecuada puede dar lugar a porciones débiles o incompletas.

La velocidad también es fundamental durante la inyección. Cuanto más rápido se inyecte el material, menos tiempo tendrá para enfriarse antes de llenar el molde. Pero hay un problema. Hacerlo rápido puede crear turbulencias, la principal causa de algunos defectos. Por tanto, hay que equilibrar cuidadosamente la velocidad y la presión.

Vivienda

La fase de llenado también es crítica en el método de moldeo por inyección de plástico. Como sabe, debe mantener una presión adecuada mientras llena el molde. Cuando se inyecta el plástico, no siempre llena el molde de manera uniforme. Puede haber bolsas de aire o huecos. Para evitar este problema, debe mantener la presión constante. De este modo, se asegurará de que no quede aire atrapado en el interior. Aquí es donde entra en juego la fase de morada.

El tiempo de permanencia puede variar en función del material y del diseño de la pieza. Un tiempo de permanencia demasiado corto puede dar lugar a piezas incompletas, mientras que un tiempo demasiado largo puede suponer una pérdida de tiempo y energía.

Refrigeración

Una vez completada la fase de habitabilidad, llega el momento del enfriamiento. Aquí es donde se produce la verdadera transformación. El plástico fundido empieza a solidificarse a medida que se enfría. La fase de enfriamiento debe mantenerse adecuadamente para fijar la forma de la pieza.

Esta etapa suele durar más que la de la vivienda. En este caso, la temperatura del moho suele desempeñar el papel principal. Puede utilizar un sistema de refrigeración por aire o por agua. Si el molde está demasiado frío, puede deformarse, así que ¡ten cuidado!

Apertura y retirada de productos con moho

Tras el enfriamiento, llega el momento de liberar la pieza final. Normalmente, el pasador expulsor se encarga de ello. La unidad de cierre libera la presión, permitiendo generalmente que las dos mitades se separen. Si lo hace de forma incorrecta, puede dañar el molde o la pieza acabada.

Una vez abierto el molde, puede desmoldarse con herramientas o a mano. Una vez desmoldada, la pieza se inspecciona de nuevo. Puede someterse a un tratamiento posterior, como el recorte o el acabado superficial.

Materiales de moldeo por inyección de plástico

Una de las mejores ventajas del moldeo por inyección de plástico es su versatilidad. Generalmente se puede trabajar con varios materiales de moldeo por inyección de plástico en la fabricación de moldes de inyección. La selección del material adecuado de esta variada lista depende de las necesidades de su proyecto. Recuerde que cada material tiene sus puntos fuertes y débiles. ¿Necesita flexibilidad? Elija PE o PP. ¿Quiere dureza? Pruebe con ABS o PC.

Polietileno (PE)

Este plástico es increíblemente ligero y flexible. También es muy resistente a los productos químicos y a la humedad, lo que lo convierte en una opción popular para envases y botellas.

El polietileno es uno de los plásticos más utilizados en todo el mundo por su increíble ligereza, flexibilidad y rentabilidad. También es muy resistente a los productos químicos y la humedad, lo que lo convierte en una opción popular para envases y botellas.

Existen varios tipos de materiales de PE, entre ellos Polietileno de baja densidad (LDPE), Polietileno de alta densidad (HDPE), y Polietileno de peso molecular ultra alto (UHMWPE)Cada uno de ellos se utiliza para aplicaciones diferentes, pero muy similares.

Propiedades: Ligero, flexible, resistente a la humedad y a muchos productos químicos. El PE es relativamente blando pero tiene una buena resistencia al impacto. Puede soportar bajas temperaturas, pero su resistencia a las altas temperaturas es limitada.

Tipos de materiales de PE:

- LDPE: Conocido por su flexibilidad, se utiliza habitualmente en aplicaciones de film como las bolsas de plástico.

- HDPE: Más fuerte y rígido, se utiliza en artículos como jarras de leche, botellas de detergente y tuberías.

- UHMWPE: Extremadamente duro con una excelente resistencia al desgaste, a menudo utilizado en aplicaciones industriales, como cintas transportadoras y chalecos antibalas.

Aplicaciones: Debido a su variedad, el PE se utiliza en todas las industrias para envases, tuberías e incluso aplicaciones de alto desgaste. En la industria alimentaria, es ideal para envases y embalajes de alimentos por su resistencia a la humedad. Ir a Modelado por inyección de PE y Moldeo por inyección de HDPE para saber más sobre este material de PE.

Polipropileno (PP)

El polipropileno es otra opción popular. El polipropileno se caracteriza por su solidez y resistencia a la fatiga, así como por su excelente resistencia a la temperatura, y está disponible en forma de homopolímero y copolímero.

Propiedades: Fuerte, duradero, resistente a la fatiga y excelente resistencia a la temperatura. El PP puede soportar flexiones repetitivas, lo que lo hace adecuado para aplicaciones como bisagras vivas.

Ventajas: El PP ofrece una gran resistencia química y es ligero, aunque más fuerte que el PE. También es resistente a la absorción de humedad, por lo que es ideal para productos duraderos.

Aplicaciones:

- Automotor: Se utiliza con frecuencia en piezas de automoción como parachoques, salpicaderos y cajas de baterías.

- Bienes de consumo: Se encuentra en envases reutilizables, muebles, textiles y embalajes. Su resistencia a la fatiga lo hace útil para bisagras de productos domésticos y contenedores de almacenamiento.

- Médico: Esterilizable y resistente a las bacterias, el material plástico PP también es habitual en jeringuillas y viales médicos. Ir a Moldeo por inyección de polipropileno para saber más.

Acrilonitrilo butadieno estireno (ABS)

El ABS es un plástico utilizado para el moldeo por inyección. Es conocido por su dureza, lo que lo hace ideal para piezas que deben soportar impactos. Tiene un acabado brillante, por lo que se utiliza a menudo en electrónica y juguetes. El ABS puede ser tu mejor opción si quieres algo que tenga buen aspecto y dure.

Propiedades: El ABS es duro, resistente a los golpes y ligero, con un acabado brillante. También es relativamente asequible y combina resistencia y atractivo visual.

Ventajas: Conocido por su excelente resistencia al impacto, resulta ideal para productos que deben soportar una manipulación brusca. El ABS también es muy mecanizable y fácil de pintar, lo que le confiere versatilidad estética y funcional.

Aplicaciones de los productos de plástico ABS:

Electrónica: Se utiliza para carcasas, teclados y carcasas de monitores por su acabado estético y su durabilidad.

Automotor: Paneles de instrumentos, cubiertas de ruedas y carcasas de espejos.

Juguetes y productos de consumo: Especialmente popular para juguetes (como bloques de construcción) que requieren durabilidad y un aspecto agradable. Ir a Moldeo por inyección de ABS y ¿Qué es el material ABS? Página para saber más sobre este material.

Policarbonato (PC)

Este material plástico es relativamente más pesado que otros plásticos. Este material podría ser su mejor opción cuando necesite una solución duradera. Es prácticamente irrompible y muy transparente. Este material se utiliza en gafas de seguridad y luminarias. Es una opción sólida cuando se necesita transparencia y resistencia.

Propiedades: El policarbonato es más pesado que la mayoría de los plásticos, pero es prácticamente irrompible y muy transparente. Resiste grandes impactos y el calor, por lo que es adecuado para aplicaciones de seguridad.

Ventajas: Es uno de los plásticos transparentes más fuertes que existen, con una excelente resistencia al calor. También se moldea con facilidad, lo que permite crear diseños complejos en piezas y componentes.

Aplicaciones:

Equipamiento de seguridad: Se utiliza para gafas de seguridad, cascos y escudos gracias a su resistencia a la rotura.

Medios ópticos: Común en lentes y DVD por su claridad.

Construcción y alumbrado: Se utiliza en claraboyas, luminarias y cristales antibalas por su durabilidad y transparencia. Ir a moldeo por inyección de policarbonato y Policarbonato vs acrílico para saber más sobre este material plástico PC.

Nailon (PA)

El nailon es un material plástico con una excelente resistencia y flexibilidad. También es muy resistente al desgaste y la abrasión. Disponible en distintos grados (Nylon 6, Nylon 6/6, etc.), cada uno con propiedades específicas, se utiliza mucho en aplicaciones industriales que requieren dureza. También soporta altas temperaturas.

Propiedades: Excelente resistencia, flexibilidad, resistencia a la abrasión y resistencia al desgaste. El nailon soporta altas temperaturas y ofrece una buena resistencia química.

Ventajas: La gran durabilidad y resistencia al calor del nailon lo convierten en la mejor elección para piezas mecánicas, mientras que su baja fricción lo hace adecuado para engranajes y cojinetes.

Aplicaciones:

Componentes mecánicos: A menudo se utiliza en engranajes, cojinetes, casquillos y otras piezas propensas al desgaste debido a su resistencia y durabilidad.

Textiles: Común en los tejidos debido a su fuerza y resistencia, a menudo se utiliza en equipos y prendas de vestir al aire libre.

Automotor: Se utiliza en componentes de motores, depósitos de combustible y piezas bajo el capó debido a su resistencia al calor. Ir a Moldeo por inyección de nailon para saber más.

Cada plástico ofrece ventajas específicas que lo hacen ideal para aplicaciones concretas. La selección depende de factores como los requisitos de resistencia, las condiciones medioambientales, las preferencias estéticas y los costes de fabricación. Esta guía ayuda a comprender qué plástico puede ser el más adecuado para los requisitos de distintos productos en diferentes sectores, desde bienes de consumo hasta componentes industriales.

Servicios de moldeo por inyección de plásticos

Una fábrica típica de moldeo por inyección de plástico puede ofrecerle servicios únicos. Cada uno de estos servicios puede beneficiarle en su negocio. En esta sección se familiarizará con algunos de ellos. servicios de moldeo por inyección.

Servicio #1 Soporte de diseño e ingeniería

Diseño y asistencia técnica son partes cruciales del diseño de moldes y productos. Un molde de inyección perfecto puede garantizar una inyección eficaz y la máxima calidad de los productos. Cada empresa de fabricación de moldes se especializa en esto para satisfacer las demandas específicas de los clientes. El equipo de ingeniería colabora con los clientes para optimizar los diseños de las piezas.

De este modo, pueden garantizar una buena fabricabilidad y la eficacia de todo el proceso. También evalúan el diseño inicial y sugieren cambios para ahorrar tiempo y reducir costes.

DFM es un término utilizado en la fabricación de moldes de inyección de plástico. El diseño para la fabricación se centra en lo fácil o difícil que es fabricar un diseño. Ayuda a identificar posibles problemas en las primeras fases del proceso. Aplicando los principios de DFM, los diseñadores pueden reducir los problemas de producción. Lo sabrá cuando se enfrente al proceso real de diseño de moldes de inyección.

Servicio #2 Fabricación de moldes a medida

La fabricación de moldes personalizados es otro de los servicios principales de una empresa de moldeo por inyección. Para lanzar nuevos productos de plástico, hay que empezar por crear un molde de inyección de plástico personalizado.

El proceso de fabricación de moldes comienza con los pasos de diseño e ingeniería. ¿Qué forma necesita? ¿Qué grosor deben tener las paredes? Estas preguntas guían los pasos de diseño del molde.

Otros factores también desempeñan un papel crucial. El primero es la elección del material. Como ya se ha mencionado, los moldes de inyección suelen fabricarse con aceros para herramientas de alta calidad. Al fabricar los moldes, la tolerancia es el parámetro más crítico. Por lo tanto, el método de fabricación debe elegirse sabiamente.

Los dos métodos más populares de fabricación de moldes de inyección son el mecanizado CNC y la fundición. El mecanizado CNC puede ser de varios tipos. En función de su diseño, el método CNC varía. A veces, puede necesitar varios métodos de mecanizado CNC. Por ejemplo, el fresado CNC crea ranuras, agujeros y formas interiores. Otros métodos CNC son el torneado CNC, el mandrinado, el taladrado, etc.

La fundición de metal es otro método de fabricación de cavidades o núcleos para moldes de inyección, que se utiliza especialmente en productos relacionados con muñecas de plástico. Es bastante complejo y requiere una cuidadosa consideración para hacer cualquier tipo de moldes de inyección de plástico. El mecanizado CNC y el EDM (mecanizado por descarga eléctrica) son dos procesos de fabricación populares para crear moldes de inyección de plástico.

Servicio #3 Piezas de plástico a medida

Es posible que no disponga de instalaciones para instalar moldes a medida. Por otra parte, realizar tales instalaciones podría requerir costes elevados. Por ello, la mayoría de los fabricantes de moldes de inyección también ofrecen fabricar diversas piezas de plástico a medida. De esta manera, usted puede ahorrar muchos costes de inversión y ganar dinero más rápido, sólo tiene que comprar los moldes injectino y enviar sus moldes a su proveedor de moldeo por inyección de plástico, ellos harán todas las productos palsticos a medida a partir de su molde de inyección personalizado.

Este proceso también empieza con un diseño claro. Una vez que el molde está listo, se inyecta plástico a alta presión en su interior. A medida que el plástico se enfría y solidifica, la pieza va tomando forma. Ya conoce las ventajas y el detallado proceso de fabricación.

Servicio #4 Control de calidad y pruebas

Una empresa de moldeo por inyección de plásticos ofrece servicios de pruebas y control de calidad, además de los tres servicios anteriores.

El control de calidad es crucial en el moldeo por inyección. Es la red de seguridad que detecta los problemas cuando se producen. Según el molde y sus productos, pueden ser necesarios varios procesos de control de calidad.

Las comprobaciones dimensionales son una de las primeras líneas de las pruebas. Este proceso mide las piezas en función de las tolerancias especificadas. ¿Tienen el tamaño correcto? ¿Encajan entre sí como deberían? Si no es así, los ingenieros hacen los ajustes necesarios antes de la producción en serie. La prueba de resistencia es el siguiente método de ensayo. Este método garantiza que las piezas pueden soportar el uso previsto. Además, hay otras pruebas como el acabado superficial, las pruebas de presión, las pruebas de espolones, las pruebas de defectos y muchas más.

Preguntas frecuentes

¿Cuánto cuesta el moldeo por inyección?

El coste del moldeo por inyección suele variar en función del diseño y el tamaño: la media oscila entre $1000 y $5000. Si necesita moldes más grandes, el coste puede ser mayor. Por otra parte, el coste de las piezas de plástico moldeadas por inyección depende del tipo de material. El plástico PC suele ser más caro que el PVC o el ABS.

¿Cuál es el problema del proceso de moldeo por inyección?

Todos los procesos tienen sus problemas, y el moldeo por inyección no es una excepción. Entre los problemas más comunes está el alabeo, que se produce cuando la pieza se enfría de forma desigual.

La rebaba es otro problema del proceso de moldeo por inyección. Es el exceso de material que se filtra fuera del molde. ¿Ha visto bordes no deseados en sus piezas de plástico? Si es así, es un signo de flash. Por el contrario, los cortos se producen cuando el molde no se llena completamente.

¿Cuánto se tarda en hacer un molde de plástico?

El tiempo que se tarda en crear un molde de plástico puede oscilar entre unas semanas y varios meses. El tiempo concreto no es fijo. Todo depende de la complejidad y las particularidades de su proyecto.

¿Cómo añado textura al molde?

Añadir textura a un molde puede mejorar el aspecto de su producto. Se trata de estética y funcionalidad. Hay varios métodos para hacerlo. Uno de los más populares es el grabado, que crea patrones en la superficie del molde antes de utilizarlo. Otra opción es el grabado por láser.

Palabras finales

El moldeo por inyección de plásticos es uno de los procesos de fabricación de plásticos más populares. Es una forma eficaz de fabricar piezas de plástico complejas y de alta precisión. A lo largo de este artículo, hablamos de este proceso, especialmente del moldeo por inyección de plástico.

Estamos entre los 10 primeros empresas de moldeo por inyección de plástico en China, especializada en la fabricación de moldes de inyección de plástico y moldeo por inyección, y exportamos piezas de plástico de China a varios países del mundo. Más de 40 clientes satisfechos nos han proporcionado la mejor calidad, y están plenamente satisfechos por nuestra calidad y servicio. Sea bienvenido si necesita nuestro apoyo. Esperamos sinceramente que podríamos servirle en un futuro próximo, y usted será seguramente feliz, así como nuestros otros clientes felices.

La fabricación de productos de plástico termoplástico implica una variedad de métodos comerciales. Cada uno tiene sus propios requisitos de diseño específicos, así como sus limitaciones. Por lo general, el diseño, el tamaño y la forma de la pieza determinan claramente cuál es el mejor proceso. En ocasiones, el concepto de la pieza se presta a más de un proceso. Dado que el desarrollo del producto difiere en función del proceso, su equipo de diseño debe decidir qué proceso seguir en una fase temprana del desarrollo del producto.

En esta sección se explican brevemente los procesos habituales utilizados para los termoplásticos de Bayer Corporation. Hoy en día, muchas empresas compran piezas moldeadas por inyección a empresas de moldeo por inyección de China. Si lo necesitas piezas moldeadas por inyección para tu negocio, tienes que pensar realmente en esto.

El proceso de moldeo por inyección descrito anteriormente utiliza una máquina de moldeo por inyección para fabricar productos de plástico. Las máquinas constan de dos partes principales: la unidad de inyección y la unidad de sujeción. Visite nuestra moldeo por inyección para más información.

¿Necesita un molde de inyección o busca un socio de moldes de inyección con sede en China para crear moldes de plástico y fabricar sus piezas moldeadas de plástico? Envíenos un correo electrónico y le responderemos en un plazo de dos días laborables.