Moldeo por inyección de plástico personalizado China Servicio – Piezas personalizadas a precios asequibles

Sincere Tech es una empresa personalizada bien establecida Empresa de moldeo por inyección de plástico en China que ofrece soluciones de moldeo y herramientas personalizadas de alta calidad. Ofrecemos soluciones para servicios de fabricación como pruebas de materias primas, fabricación de herramientas, moldeo, acabado de superficies y pruebas de productos para satisfacer las diversas necesidades de los clientes. Nuestro equipo de ingenieros está altamente calificado y puede garantizar la ejecución profesional de pedidos de cualquier tamaño y complejidad.

Nuestros servicios de moldeo por inyección de plástico personalizados incluyen:

Herramientas de prototipos rápidos personalizados y Moldeo por inyección de bajo volumen.

- Perfecto para crear prototipos o varias piezas del producto a la vez.

- Pueden variar desde máquinas simples capaces de producir entre 50 y más de 5.000 piezas.

Herramientas de puente personalizadas y moldeo por inyección rápida de volumen medio

- Ideal para estrategias de entrada al mercado.

- Fabrica entre 5.000 y 100.000+ componentes.

Herramientas de producción personalizadas y Moldeo por inyección de alto volumen.

- Fue creado para la producción en masa de bicicletas.

- Produce más de 100.000 piezas.

Con más de una década de experiencia en soluciones de fabricación a pedido, hemos ayudado a muchos de nuestros clientes a producir sus piezas mediante moldeo por inyección de plástico personalizado. Estamos entusiasmados de trabajar con usted y darle vida a sus productos de manera precisa y rápida.

¿Qué es el moldeo por inyección de plástico personalizado?

El moldeo por inyección de plástico personalizado es un proceso eficiente para fabricar piezas de plástico personalizadas en cualquier cantidad, pequeña, mediana o grande. Esto implica el uso de moldes donde se vierte el material plástico fundido y se deja enfriar y endurecer hasta alcanzar la forma requerida. Este ciclo se repite cientos o incluso miles de veces, lo que permite la producción de varias piezas de plástico personalizadas a la vez. El costo del molde personalizado se distribuye entre la cantidad de piezas fabricadas, lo que hace que el precio por unidad sea de solo unas pocas o incluso menos. El moldeo por inyección de plástico personalizado garantiza la uniformidad de las piezas producidas y tiene más posibilidades de material, color, cosmética, pulido y acabado de superficies que la impresión 3D o el mecanizado CNC.

Sincere Tech Es una costumbre especializada empresa de moldeo por inyección de plástico que ofrece prototipos y servicios de moldeo personalizados de tiradas cortas y grandes. Ofrecemos piezas de plástico personalizadas que cumplen con sus requisitos de diseño exactos y son asequibles. Nuestro departamento de ingeniería profesional consulta cada cotización de moldeo por inyección que se ofrece a los clientes para facilitar una transición sencilla del diseño a la producción.

Tipos de servicios de moldeo por inyección personalizados en Sincere Tech

Sincere Tech es una prestigiosa marca personalizada Empresa de servicios de moldeo por inyección de plástico en China que se especializa en brindar distintos tipos de servicios de moldeo para requisitos de producción de bajo a alto volumen. A continuación, se incluye una breve descripción general de los tipos de servicios de moldeo por inyección que brindamos:

1. Moldeo por inyección transparente personalizado

Proceso: Se trata de un proceso que implica el uso de materiales plásticos transparentes para producir piezas que necesitan ser precisas o semitransparentes.

Aplicaciones: Adecuado para productos como lentes, cubiertas de luz y otras piezas translúcidas.

Materiales normales: PC, PMMA, PS, ABS, etc.

2. Moldeo por inserción personalizado

Proceso: Moldeo por inserción Es una técnica en la que se colocan metales u otras piezas dentro del plástico durante el moldeo por inyección.

Aplicaciones: Generalmente se utiliza para fabricar componentes con inserciones metálicas, incluidos pernos roscados, cojinetes o contactos eléctricos.

Material normal: ABS, PC, PP, PA66, PMMA, PE, PET, PPT, etc.

3. Moldura personalizada

Proceso: Sobremoldeado Es un proceso de dos disparos en el que se moldea un segundo material sobre una pieza existente o un material base.

Aplicaciones: Ideal para fabricar componentes de diversos materiales, por ejemplo, asas con empuñaduras suaves o cajas con juntas.

Materiales normales: TPE, TPU, etc.

4. Moldeado de roscas personalizado

Proceso: Esta técnica consiste en la formación de roscas internas o externas en la pieza de plástico moldeada sin necesidad de un posterior corte de tornillos.

Aplicaciones: Aplicable a piezas que requieran atornillarse o unirse, por ejemplo, tapas, cierres e insertos roscados.

Material normal: ABS, PC, PP, PA66, PMMA, PE, PET, PPS, etc.

5. Moldeado de caucho personalizado

Proceso: El moldeo de caucho implica el uso de elastómeros para crear piezas y componentes flexibles y resistentes.

Aplicaciones: Se recomienda su uso en juntas, sellos, juntas tóricas y otros componentes que necesitan ser flexibles y tener alta elasticidad recuperable.

Material normal: Caucho.

6. Moldeo de caucho de silicona personalizado

Proceso: Moldeo de caucho de silicona utiliza silicona para crear piezas que sean térmicamente estables y capaces de soportar la intemperie.

Aplicaciones: Aplicable para uso en dispositivos médicos, utensilios de cocina, sellos y juntas.

Material normal: Silicona, caucho.

Nuestros expertos técnicos están comprometidos a brindar los mejores servicios de moldeo que satisfagan sus necesidades específicas. Desde prototipos hasta series cortas y series de producción total, nuestro equipo de ingenieros lo ayudará a que su proyecto sea un éxito. Explore hoy los mejores servicios de moldeo por inyección personalizados de China o analice sus requisitos de moldeo por inyección directamente con nuestro representante.

Costos de moldeo por inyección personalizado

El precio del moldeo por inyección personalizado no es estándar y depende de cómo contrate nuestros servicios y de las especificaciones de su proyecto. Por lo general, el costo se puede desglosar en dos componentes principales: el costo total de producción y el precio del molde o las herramientas que se utilizan en el proceso de producción.

Costo de herramientas/Costo de moldeo por inyección/Costo de herramientas rápidas

La fabricación del molde personalizado conlleva otros costes que no están incluidos en el coste total de producción. El coste del molde personalizado se paga al inicio del proceso de moldeo por inyección y depende del diseño del molde. El tiempo que lleva crear un molde depende del diseño del molde y de su complejidad. La producción de piezas de plástico se inicia solo después de que se haya fabricado o finalizado el molde. Existen dos tipos de procesos de fabricación para la creación de moldes: fabricación rápida y fabricación convencional, con diferentes precios y enfoques de producción.

Si desea obtener más información sobre el costo del molde personalizado, visite costo del moldeo por inyección y ¿Cuánto cuesta un molde de inyección? para saber más.

Factores clave que influyen en el costo del moldeo por inyección personalizado

Los siguientes pasos están involucrados en la personalización de moldes de moldeo por inyección.

Plano de diseño y complejidad

El nivel de preparación y el nivel de complejidad del diseño del producto es un factor clave que influye en los costos. Los diseños complejos requieren moldes más complejos y requieren más tiempo para su fabricación.

Materias primas

El costo está determinado por el tipo y la calidad del material utilizado tanto en los productos plásticos como en el molde. En general, se puede afirmar que la adquisición de materiales de mayor calidad es más costosa que la de los de menor calidad.

Tecnología de fabricación

La elección entre la fabricación rápida y las tecnologías de fabricación tradicionales se basa en el coste. Aunque la fabricación rápida es más rápida, es cara.

Proceso de fabricación de herramientas

Los siguientes son algunos de los factores que pueden asociarse con el costo de las herramientas: el diseño del molde, sus características y el material utilizado para construirlo.

Requisitos del proyecto

El costo también puede verse afectado por los plazos y ciertas especificaciones del proyecto, lo que puede obligar al cliente a solicitar servicios urgentes que suelen ser costosos.

Procesos adicionales

Otras operaciones como el marcado, la tampografía o cualquier otra operación especial también se sumarán al precio.

El coste del moldeo por inyección está determinado por el diseño del producto, la calidad del material utilizado, la tecnología empleada en la producción y otros factores del proyecto. En Sincere Tech ofrecemos soluciones a medida de sus necesidades, ya sea de una sola pieza o de una serie. Para más información y obtener un presupuesto online para su proyecto, no dude en ponerse en contacto con nosotros. Contáctenos.

Método de moldeo por inyección de plástico personalizado

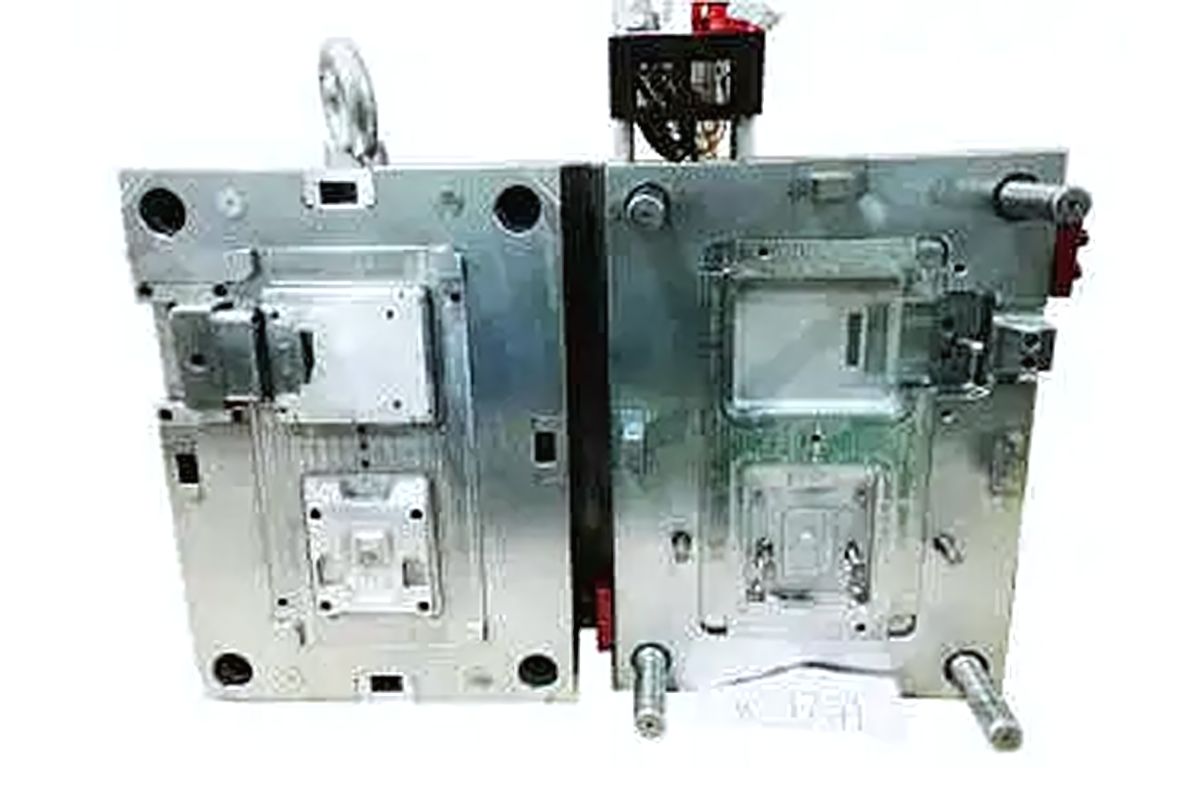

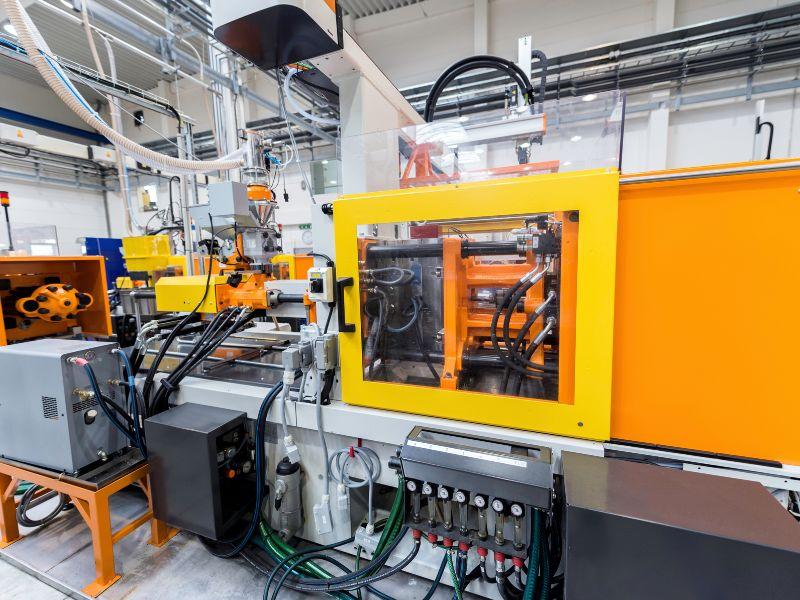

Moldeo por inyección de plástico personalizado Implica el uso de moldes de inyección, y la calidad de los productos finales depende de los moldes y su diseño. Además de los moldes, los conocimientos técnicos y la experiencia son cruciales para llegar a la estructura y el diseño de los productos de inyección y de los moldes.

La fabricación de moldes es uno de los departamentos principales de nuestra empresa, equipada con las herramientas más modernas y con personal altamente calificado y con orientación científica. Esto nos permite tener moldes de buena calidad y también nos permite ofrecer los moldes a un precio asequible y en el menor tiempo posible.

También ofrecemos servicios de consultoría técnica para seleccionar los materiales plásticos adecuados para los productos. Cuando nuestros clientes utilizan moldes de plástico de gran tamaño para sus productos, pueden beneficiarse de nuestra experiencia en distintos plásticos de ingeniería. Trabajamos con todo tipo de plásticos de ingeniería, incluidos plásticos convencionales y termoplásticos de alto rendimiento, para asegurarnos de seleccionar el material adecuado para la aplicación en particular.

Nuestras competencias abarcan todo tipo de moldes y materiales plásticos de gran tamaño, habiéndose logrado incorporar termoplásticos de alto rendimiento en el moldeado de plásticos de gran tamaño.

Además de las categorías generales de Servicios de moldeo por inyección de termoplásticos disponibles hoyNuestra empresa ofrece diversos servicios de moldeo por inyección específicos para satisfacer los requisitos de nuestros clientes. Se trata de procesos específicos diseñados para usos, necesidades y problemas específicos.

Materiales termoplásticos que procesamos

En nuestra instalación interna, procesamos lo siguiente: Productos de plástico moldeados a medida;

ABS (Acrilonitrilo Butadieno Estireno)

El ABS es un termoplástico de uso general con buena resistencia al impacto y un alto grado de dureza. Su límite elástico de tracción es de 6500 psi, adecuado para muchas aplicaciones de ingeniería que exigen resistencia y durabilidad. Moldeo por inyección de ABS para saber más.

Polipropileno (PP)

El polipropileno es un polímero termoplástico muy utilizado en muchas aplicaciones debido a su flexibilidad y resistencia. Tiene una resistencia a la tracción de 4900 psi y se utiliza donde se necesita buena resistencia química y procesabilidad. Moldeo por inyección de PP para saber más.

Polioximetileno (POM):

El POM, también conocido como acetal, es un material termoplástico con baja fricción, alta rigidez y buena estabilidad dimensional. Con una resistencia a la tracción de 10 000 psi, es adecuado para aplicaciones que requieren alta precisión y resistencia mecánica de las piezas. Moldeo por inyección de POM para saber más.

Policarbonato:

El policarbonato es un polímero termoplástico con alta resistencia al calor y al impacto. Tiene una resistencia a la tracción de 9000 psi y se utiliza en aplicaciones que exigen claridad y resistencia, como anteojos y productos electrónicos. Moldeo por inyección de policarbonato para saber más sobre el moldeo de PC.

Mezcla de policarbonato y ABS:

Se trata de una combinación de policarbonato y ABS que da como resultado la formación de piezas resistentes y duraderas. Tiene una resistencia a la tracción de 8000 psi y se utiliza principalmente en las industrias de carcasas de automóviles y electrónicas. Moldeo por inyección de PC/ABS para saber más.

PVC (cloruro de polivinilo):

El PVC es un polímero que posee buenas propiedades de aislamiento eléctrico, alta dureza y buenas propiedades mecánicas. Tiene una resistencia a la tracción de 4500 psi, lo que lo hace adecuado para su uso en muchas industrias y actividades de construcción.

Nylon:

El nailon es un material polimérico resistente con gran capacidad de elongación y una resistencia al desgaste relativamente buena. Tiene una resistencia a la tracción de 8400 psi y se aplica a engranajes, cojinetes y componentes resistentes al desgaste. Moldeo por inyección de nailon para saber más.

Fibra de vidrio Nylon 30%:

Este compuesto de nailon tiene una resistencia mecánica y una estabilidad térmica mejoradas y una resistencia a la tracción de 18 000 psi. Se aplica en áreas donde se requiere una alta resistencia y rigidez de la estructura. Moldeo por inyección de nailon reforzado con fibra de vidrio para saber más.

Acrílico (PMMA):

El acrílico es muy popular por su resistencia, lo que lo hace ideal para su uso en áreas que probablemente estén expuestas a presión. Se utiliza comúnmente en aplicaciones que necesitan ser transparentes. Tiene una resistencia a la tracción de 9400 psi y se utiliza para lentes, pantallas y guías de luz. Ir a Moldeo por inyección de plástico PMMA Para comprobar más.

Estireno:

El estireno es otro tipo de plástico liviano y con gran resistencia al impacto y dureza. Tiene una resistencia a la tracción de 6530 psi y se utiliza para embalajes, cubiertos desechables y modelismo.

Poliéter imida (PEI):

El PEI es un termoplástico con una alta tolerancia a la temperatura y buenas propiedades mecánicas. Su resistencia a la tracción de 16 000 psi lo hace adecuado para aplicaciones aeroespaciales, automotrices y médicas.

Opciones de acabado de superficies y garantía de calidad para piezas moldeadas por inyección personalizadas

En Sincere Tech, sabemos lo importante que es producir piezas moldeadas a medida de alta calidad y con formas precisas. Cuando solicita un presupuesto de moldeo por inyección, le ofrecemos una variedad de inspecciones de calidad y opciones de acabado según las necesidades de su aplicación.

- Diseño para la fabricación Retroalimentación (DFM): Nuestros especialistas brindan comentarios detallados sobre su diseño para asegurarse de que su producto sea adecuado para la fabricación sin posibles problemas que podrían ralentizar el proceso.

- Informe de desarrollo del proceso de moldeo científico: Nuestros informes de moldeo científico cubren el proceso de desarrollo y garantizan que el molde funcionará según lo previsto y que la calidad de las piezas no se deteriorará con el tiempo.

- Inspección CMM en proceso y monitoreo de máquinas: Nuestras verificaciones CMM y el monitoreo en tiempo real de las máquinas garantizan que el proceso de moldeo sea preciso y de alta calidad.

- Inspección del primer artículo (FAI) e informe de capacidad del proceso con GD&T: Nuestros informes de FAI y de capacidad del proceso, incluido GD&T, le aseguran que el primer conjunto de piezas moldeadas cumple con todos los estándares y tolerancias requeridos.

Terminando

En conclusión, es económico y eficaz fabricar piezas de plástico moldeadas a medida en China. China es un destino preferido para la fabricación de componentes de plástico de alta calidad debido a su mano de obra calificada, precios competitivos y capacidades de fabricación avanzadas. Si comprende los factores que hemos analizado y utiliza los consejos para la colaboración, podrá aplicar con éxito el potencial de Moldeo por inyección de plástico personalizado en China Industria para introducir nuevos desarrollos y alta calidad en su producción.

Preguntas frecuentes

P1. ¿Qué es el moldeo por inyección de plástico?

Moldeo por inyección Es un proceso de fabricación que implica el uso de inyección para introducir material fundido en un molde. El plástico se enfría y se endurece hasta alcanzar la forma deseada; cada ronda se conoce como ciclo de moldeo o inyección de moldeo.

P2. ¿Cuánto cuesta el moldeo por inyección de plástico?

El costo del moldeo por inyección varía de $100 a más de $100,000. Los factores de costo que se tienen en cuenta incluyen el tipo de material utilizado, el tamaño de la pieza, la cantidad solicitada, la complejidad de la pieza, la cantidad de cavidades, el tiempo del ciclo y los costos de mano de obra.

P3. ¿Cuánto cuestan los moldes de inyección?

Costo del molde de inyección El costo de un molde de inyección varía según la complejidad del molde y el material utilizado en su construcción. Se estima que el costo de un molde de inyección oscila entre $1,000 y $100,000+ o incluso más. El costo de los moldes también se ve influenciado por la complejidad del molde y su tamaño, donde los moldes simples y pequeños son más económicos que los moldes complejos y grandes con múltiples cavidades y características.