¿Qué es el moldeo por inyección de POM?

Moldeo por inyección de POM o moldeo por inyección de acetales un proceso para crear piezas inyectando material POM (Polioximetileno) fundido en un molde, donde se enfría y solidifica. El POM es un polímero termoplástico que se utiliza habitualmente en piezas de precisión como engranajes, cojinetes y componentes eléctricos debido a su gran resistencia, rigidez, propiedades de baja fricción, propiedades mecánicas y químicas, especialmente su excelente resistencia al roce.

El proceso de moldeo por inyección de POM permite crear formas complejas y precisas con gran exactitud dimensional y repetibilidad. El POM (también llamado Acetal) se polimeriza mediante formaldehído y otras materias primas, etc. POM-H (homopolímero de polioximetileno), POM-K(copolímero de polioximetileno) son plásticos termoplásticos de ingeniería con alta densidad y cristalinidad.

Moldeo por inyección de POM es un plástico cristalino con un punto de fusión evidente. Una vez que alcanza el punto de fusión, la viscosidad de la masa fundida disminuye rápidamente. Cuando la temperatura supera un determinado límite o la masa fundida se calienta durante demasiado tiempo, provocará su descomposición. El cobre es el catalizador de la degradación del POM, las zonas en contacto con la masa fundida de POM deben evitar el uso de cobre o materiales de cobre.

Moldeo por inyección de POM

Ventajas del moldeo por inyección de POM

Moldeo por inyección de POM ofrece varias ventajas sobre otros procesos de fabricación. Algunas de las principales ventajas del moldeo por inyección de POM son:

- Alta resistencia y rigidez: El POM es un plástico de ingeniería muy duradero y rígido que proporciona una resistencia y rigidez excepcionales, por lo que es ideal para aplicaciones que requieren una gran solidez y resistencia al desgaste.

- Excelente estabilidad dimensional: El POM tiene una excelente estabilidad dimensional, lo que significa que mantiene su forma y tamaño incluso a altas temperaturas o bajo tensiones mecánicas. Esto lo convierte en una opción popular para la ingeniería de precisión y las aplicaciones de alta tolerancia.

- Buena resistencia química: El POM presenta una buena resistencia a muchos productos químicos, como disolventes, combustibles y aceites. Por ello, es adecuado para aplicaciones en las que se espera una exposición a productos químicos.

- Alta resistencia al calor: El POM tiene una alta temperatura de deflexión térmica, lo que significa que puede soportar altas temperaturas sin deformarse ni perder sus propiedades mecánicas.

- Baja fricción y resistencia al desgaste: El POM tiene un bajo coeficiente de fricción, lo que lo convierte en una excelente opción para aplicaciones que requieren baja fricción y resistencia al desgaste, como engranajes y cojinetes.

- Fácil de moldear: El POM es fácil de moldear mediante técnicas de moldeo por inyección, lo que permite crear geometrías complejas y diseños intrincados con gran precisión.

- Rentabilidad: El moldeo por inyección de POM es un proceso de fabricación rentable que permite realizar grandes volúmenes de producción con una calidad constante y unos residuos mínimos. Esto lo convierte en una opción popular para la producción en masa de componentes de plástico.

Desventajas del moldeo por inyección de POM

Aunque el moldeo por inyección de POM ofrece muchas ventajas, también hay que tener en cuenta algunas desventajas. Algunas de las principales desventajas del moldeo por inyección de POM son:

- Susceptible al agrietamiento por tensión: El POM es susceptible al agrietamiento por tensión cuando se expone a ciertos productos químicos, como ácidos fuertes, bases y algunos disolventes. Esto puede provocar el fallo prematuro de las piezas moldeadas.

- Opciones de color limitadas: El POM es naturalmente blanco, y puede ser difícil conseguir colores vibrantes durante el proceso de moldeo por inyección. Esto puede limitar el atractivo estético del producto final.

- Alta temperatura de procesamiento: El POM requiere una alta temperatura de procesamiento durante el moldeo por inyección, lo que puede dar lugar a un mayor consumo de energía y tiempos de ciclo más largos.

- Escasa resistencia a los rayos UV: El POM tiene poca resistencia a la radiación UV, lo que puede hacer que se degrade y pierda sus propiedades mecánicas con el tiempo cuando se expone a la luz solar u otras fuentes de radiación UV.

- Fragilidad a bajas temperaturas: El POM se vuelve quebradizo a bajas temperaturas, lo que puede hacerlo inadecuado para aplicaciones en las que se requiere resistencia a bajas temperaturas.

- Preocupaciones medioambientales: El POM no es biodegradable y puede tardar cientos de años en descomponerse en el medio ambiente. Esto puede ser motivo de preocupación para aplicaciones en las que la sostenibilidad y el impacto medioambiental son consideraciones importantes.

- Costes de utillaje: La producción de moldes de inyección de POM de alta calidad puede ser costosa, en particular para geometrías complejas y diseños intrincados, lo que puede aumentar el coste global del proceso de fabricación.

Tipos de moldeo por inyección de plástico POM

| Tipo | Características | Aplicaciones |

| Homopolímero POM (POM-H) | Alta cristalinidad, excelentes propiedades mecánicas, puede ser susceptible al agrietamiento por tensión | Engranajes, poleas, bujes |

| Copolímero POM (POM-C) | Mayor resistencia a los impactos y a las grietas por tensión | Piezas de automóviles, bienes de consumo |

| POM reforzado | Propiedades mecánicas mejoradas, como fuerza, rigidez y resistencia al calor | Componentes estructurales, piezas de automóvil, maquinaria industrial |

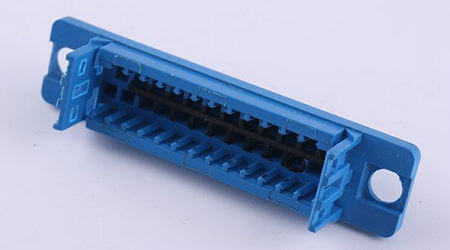

| POM ignífugo | Mayor resistencia al fuego | Conectores eléctricos, materiales de construcción |

| POM alimentario | Cumple las normas de seguridad alimentaria | Equipos de procesado de alimentos, contenedores, materiales de envasado |

| POM de grado médico | Cumple los requisitos de biocompatibilidad y esterilización | Instrumentos quirúrgicos, prótesis, componentes médicos |

| POM conductor | Conductividad eléctrica mejorada | Conectores eléctricos, blindaje EMI, componentes electrónicos |

| POM de baja fricción | Coeficiente de fricción muy bajo | Cojinetes, casquillos, piezas móviles |

| POM de alta temperatura | Soporta temperaturas más elevadas | Componentes de automoción bajo el capó |

| POM pigmentado en color | Imparte color u opacidad | Bienes de consumo, tapicería de automóviles |

Estructura química y propiedades:

- El POM es un polímero cristalino compuesto por unidades de formaldehído refractario. Esta estructura química le confiere unas propiedades seductoras:

Alta calidad y firmeza: El POM muestra una sorprendente ductilidad y flexión, lo que lo hace apropiado para aplicaciones que requieren una fuerte ejecución mecánica.

Estabilidad dimensional: El POM tiene una flotabilidad dimensional moo y una fabulosa resistencia al arrastre, lo que garantiza resistencias exactas y una calidad inquebrantable a largo plazo.

Resistencia a la fatiga: La calidad de la debilidad del material es alta, lo que le permite soportar cargas repetidas sin decepcionar.

Resistencia química: El POM es seguro frente a una gran variedad de sustancias químicas, incluidos los hidrocarburos alifáticos, los alcoholes y numerosos disolventes.

Bajo coeficiente de molienda: El POM tiene un coeficiente de contacto realmente moo, lo que lo convierte en una gran elección para piezas móviles y de orientación.

Buena resistencia al desgaste: Su resistencia a las zonas raspadas es alta, lo que garantiza una larga vida útil en aplicaciones sometidas a desgaste.

Excelente maquinabilidad: El POM es fácil de mecanizar, lo que permite formas complejas y elasticidades exactas.

Consejos para trabajar con el moldeo por inyección de POM.

- Transformación del plástico POM

El POM tiene una baja absorción de agua, que generalmente es de 0,2%-0,5%. En circunstancias normales, el POM puede procesarse sin secado, pero la materia prima húmeda debe secarse. La temperatura de secado es superior a 80 grados Celsius, el tiempo de secado es superior a 2-4 horas que deben llevarse a cabo de acuerdo con la hoja de datos del proveedor. La utilización de materiales reciclados es generalmente dentro de 20-30%. Sin embargo, depende de la especie y el uso final de los productos; a veces puede llegar a 100%. - Selección de máquina de moldeo por inyección

Además del requisito sobre el tornillo sin zona de acumulación de material, no hay ningún requisito especial sobre la máquina de moldeo por inyección; el moldeo por inyección general está disponible. - Diseño de molde y compuerta

Durante el proceso de moldeo por inyección de POM. La temperatura del molde común se controla 80-90 grados Celsius, el diámetro del canal de flujo es de 3-6 mm, la longitud de la puerta es de 0,5 mm, el tamaño de la puerta depende del espesor de la pared de plástico, el diámetro de la puerta circular debe ser de al menos 0,5-0,6 veces del espesor de los productos, la anchura de la puerta rectangular es generalmente 2 veces o más de su espesor, la profundidad es de 0,6 veces del espesor de la pared, la pendiente de extracción es entre40′ y 1-30.

Sistema de escape de moldes: ranuras de ventilación de aire para POM

POM-H el grosor es de 0,01-0,02 mm y la anchura de 3 mm.

POM-K el grosor es de 0,04 mm y la anchura de 3 mm

- Temperatura de fusión

Puede utilizar el método de inyección de aire para medir la temperatura.

POM-H se puede ajustar a 215 grados Celsius (190 -230 grados Celsius)POM-Kit se puede ajustar a 205 grados Celsius (190 -210 grados Celsius). - Velocidad de inyección

Lo común es la velocidad media que es un poco rápida, la velocidad demasiado lenta es fácil producir corrugación, la velocidad demasiado rápida es fácil producir líneas de rayas y sobrecalentamiento de la cizalla. - Embalaje

Es mejor que sea más bajo para el embalaje. Por lo general, no supera los 200 bares. - Tiempo de permanencia

Si el dispositivo no tiene punto de retención de fusión,

POM-H A una temperatura de 215 grados Celsius, el tiempo de retención es de 35 minutos.

POM-K En la temperatura de 205 grados Celsius, el tiempo de retención de 20 minutos no tendrá descomposición grave.

En la temperatura de moldeo por inyección de POM, el material fundido no puede quedar varado en el barril durante más de 20 minutos. POM-K puede encallar 7 minutos a 240 grados Celsius. Si en el tiempo de inactividad, la temperatura puede disminuir a 150 grados Celsius, si el tiempo de inactividad es por mucho tiempo, debe limpiar el barril, apague el calentador.

- Tiempo de inactividad

Debe utilizar PE o PP para limpiar el barril, apague el calentador y empuje la zona fronteriza del tornillo, mantenga el barril y el tornillo limpios. Las impurezas o la suciedad cambiarán la estabilidad de recalentamiento del POM (en particular del POM-H). Así que después de agotar el polímero que contiene halógeno u otro polímero ácido, debe utilizar PE para limpiar y luego Jugar material PM, o causará una explosión. Si utiliza pigmentos inadecuados, lubricantes o materiales de nylon GF, causará la degradación del plástico. - Tratamiento posterior

Para el POM los productos utilizados a temperatura no normal, hay mayores exigencias de calidad; necesita hacer un tratamiento térmico.

El efecto del tratamiento de recocido se comprueba sumergiendo los productos en una solución de ácido clorhídrico de concentración 30% durante 30 minutos y, a continuación, se observa con los ojos y se determina si hay grietas de tensión residual.

Aplicación de las piezas moldeadas por inyección de POM

Las piezas de moldeo por inyección de POM se utilizan en una amplia gama de aplicaciones en diversas industrias. Algunas de las aplicaciones más comunes de las piezas de moldeo por inyección de POM incluyen:

- Industria del automóvil: Las piezas de POM se utilizan ampliamente en la industria del automóvil para aplicaciones como sistemas de combustible, componentes de motor y piezas de revestimiento interior debido a su alta resistencia, rigidez y excelente resistencia al desgaste.

- Industria eléctrica y electrónica: Las piezas de POM se utilizan habitualmente en la industria eléctrica y electrónica para aplicaciones como interruptores, conectores y componentes de carcasas debido a su excelente estabilidad dimensional y baja fricción.

- Industria de bienes de consumo: Las piezas de POM se utilizan en la fabricación de bienes de consumo como juguetes, equipamiento deportivo y electrodomésticos debido a su durabilidad, resistencia a los productos químicos y facilidad de procesamiento.

- Industria médica: Las piezas de POM se utilizan en la industria médica para aplicaciones como instrumentos quirúrgicos y dispositivos médicos debido a su alta resistencia, rigidez y resistencia a la esterilización.

- Maquinaria industrial: Las piezas de POM se utilizan habitualmente en maquinaria industrial para aplicaciones como engranajes, cojinetes y otros componentes que requieren baja fricción y resistencia al desgaste.

- Industria aeroespacial: Las piezas de POM se utilizan en la industria aeroespacial para aplicaciones como componentes de sistemas de combustible, asientos de válvulas y componentes de sistemas hidráulicos, debido a su gran solidez y resistencia al desgaste.

Las piezas moldeadas por inyección de POM se utilizan en aplicaciones en las que se requiere una gran resistencia, rigidez, resistencia al desgaste y estabilidad dimensional, lo que las convierte en una opción popular en una amplia gama de industrias.

Tecnología de moldeo por inyección de POM

Los parámetros del proceso de moldeo por inyección para el material POM dependerán de varios factores, como el grado específico de POM, el diseño y la geometría de la pieza, y la máquina de moldeo por inyección que se utilice. No obstante, a continuación se indican algunas directrices generales para los parámetros de moldeo por inyección de material POM:

- Temperatura de inyección: La temperatura de inyección recomendada para el material POM suele estar entre 170°C y 230°C (338°F y 446°F), dependiendo del grado de POM.

- Temperatura del molde: La temperatura de moldeo recomendada para el material POM suele oscilar entre 60°C y 100°C (140°F y 212°F), dependiendo del grado de POM y de la complejidad de la pieza.

- Presión de inyección: La presión de inyección recomendada para el material POM suele oscilar entre 60 MPa y 140 MPa (8700 psi y 20300 psi), dependiendo del grado de POM y del tamaño y complejidad de la pieza.

- Velocidad de inyección: La velocidad de inyección recomendada para el material POM suele oscilar entre 50 y 100 mm/s (1,97 y 3,94 pulgadas/s), en función del grado de POM y del tamaño y la complejidad de la pieza.

- Presión y tiempo de mantenimiento: La presión de mantenimiento recomendada para el material POM suele estar entre 50% y 70% de la presión de inyección, dependiendo del grado de POM y del tamaño y complejidad de la pieza. El tiempo de mantenimiento recomendado suele ser de 10 a 30 segundos.

Es importante tener en cuenta que se trata de directrices generales, y que los parámetros óptimos de moldeo por inyección para el material POM pueden variar en función de los requisitos específicos de la aplicación y de las condiciones de procesamiento. Por lo tanto, es importante consultar con el proveedor de material POM y el fabricante de la máquina de moldeo por inyección para determinar los parámetros de moldeo por inyección adecuados para su aplicación específica.

POM piezas de moldeo por inyección se ha utilizado en diversos de la industria y tiene muy sensible proceso de moldeo. Sincere Tech es profesional en Moldeo por inyección de POM proceso, si tiene un proyecto que necesita piezas de moldeo por inyección de POM, póngase en contacto con nosotros para obtener un precio.