La importante industria de fabricación de moldes-China mould

Empresas chinas de moldes se enfrentan ahora a una fuerte presión debido a la gran competitividad de las empresas de moldeo por inyección de India y Vietnam. La razón de la fuerte presión sobre la empresa china de moldeo por inyección de plásticos se detalla a continuación.

- Muchas empresas de moldes de inyección de plástico están ubicadas en India y Vietnam, lo que contribuirá a aumentar la cuota de China en el mercado de fabricación de moldes.

- Desde la guerra, la inflación ha hecho que las empresas chinas de moldes paguen más por los costes de los materiales, como el acero para moldes y otros materiales, especialmente el cobre. Además, esto ha provocado un aumento significativo de los salarios. De 2009 a 2011, el salario general aumentó en 40%, pero no aumentó más cada año.

- Debido a la recesión económica mundial, muchas empresas chinas de moldes han experimentado una reducción de pedidos. Por lo tanto, cuando se requiere algún pedido, todas compiten entre sí por el precio del molde, lo que provoca un descenso continuo del precio. Mientras tanto, no pueden garantizar la calidad del molde.

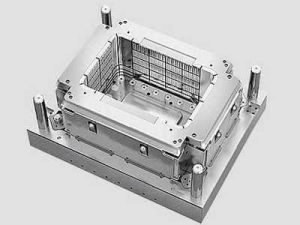

Fabricante de moldes de China es uno de los fabricantes de moldes más importantes del mundo. China alberga diferentes categorías de fabricantes de moldes, y esto suele suponer un reto para cualquiera que busque un fabricante de moldes en el país. Muchos compradores primerizos suelen asombrarse de la enorme disponibilidad de fabricantes de moldes, pero pronto se dan cuenta de que deberían haberse tomado más tiempo para seleccionar al fabricante de moldes más apropiado y adecuado.

Es relativamente sencillo encontrar una tienda de moldes de confianza en la mayoría de los países desarrollados, como el Reino Unido, Estados Unidos o Japón. Por supuesto, el precio es muy elevado, pero el caso es muy diferente en China. Esto se debe a que no todos los numerosos fabricantes de moldes del país fabrican moldes de alta calidad. En cambio, muchos de estos fabricantes de moldes suelen producir moldes de baja calidad que atienden principalmente a las demandas del mercado local.

Las ventajas de Molde de China

Como hemos explicado anteriormente, las empresas de moldes chinas se enfrentan a presiones a la hora de fabricar moldes, pero en comparación con los moldes indios y vietnamitas, los moldes chinos siguen teniendo sus ventajas. Por supuesto, estas ventajas no son tan grandes como hace 10 años. Pero incluso hoy en día, muchas empresas indias siguen comprando moldes chinos para sus productos indios. empresas de moldeo por inyección de plásticos.

Una simple información que me dio uno de mis clientes indios (que trabaja para una gran empresa de moldeo por inyección de plásticos en la India) es que los indios no pueden hacer moldes de inyección de plásticos de buena calidad; cuando tienen algún pequeño problema, se aferran al proyecto y no hacen nada por resolverlo. Por otro lado, los moldes de inyección fabricados en la India tienen grandes problemas de calidad y plazo de entrega.

He aquí algunas ventajas de utilizar moldes de China:

Si busca inyecciones de moldes de plástico para su proyecto, ¿cuál es la opción más rentable? En términos de calidad y plazo de entrega, un molde chino resultará ser la opción más rentable. Ir a China para hacer un molde puede parecer un poco desalentador al principio, pero a medida que siga leyendo este artículo, entenderá por qué la mayoría de la gente elige esta opción. He aquí algunas razones por las que la gente compra moldes de inyección en China:

El coste es inferior al de EE.UU. y Europa.

Los costes de producción de un fabricante de moldes chino son mucho más bajos que los de uno estadounidense o europeo. Esto se debe principalmente a las diferencias económicas, en concreto a los menores costes laborales en China. No es algo por lo que debamos sentirnos mal, ya que está bastante relacionado con el coste de la vida y es comparable a los costes laborales de muchos sectores.

La calidad es buena.

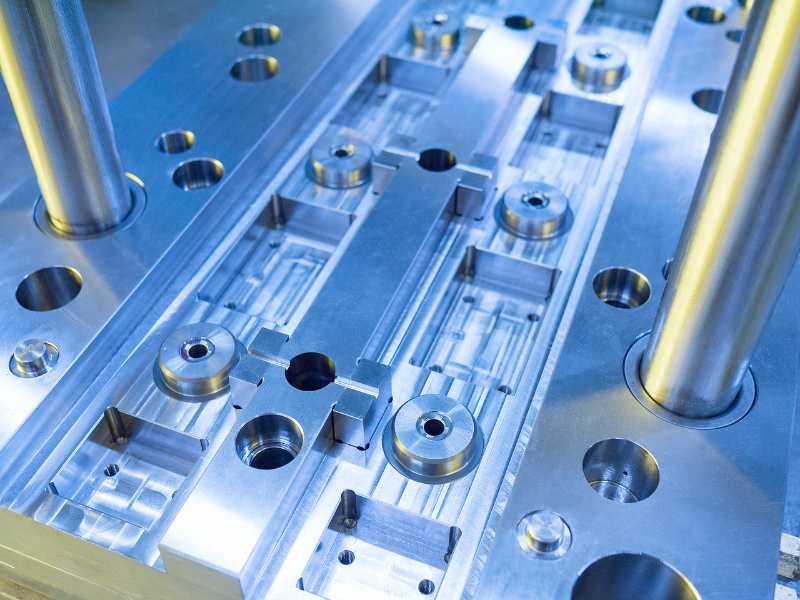

Como China tiene un panorama industrial tan amplio, están especializados en moldes de plástico y otros artículos industriales. Puede elegir entre varias fábricas de moldes chinas, todas ellas con amplia experiencia en la producción de moldes de alta calidad.

Fácil de organizar.

Utilizando Internet, es muy fácil comunicarse directamente con los fabricantes chinos de moldes de plástico. Como están acostumbrados a tratar con EE.UU., puede encontrar fácilmente un representante que hable inglés, y puede trabajar con ellos de un lado a otro hasta que esté satisfecho.

Personalización

Los fabricantes de moldes de China pueden producir moldes personalizados de acuerdo con sus requisitos específicos, estándar de molde como DME, HASCO, etc., esto es asegurar que usted obtenga un molde que satisfaga sus necesidades exactas.

Gran capacidad de producción

Con una amplia reserva de mano de obra cualificada y unas instalaciones de fabricación punteras, China tiene una gran capacidad de producción de moldes de inyección. Esto significa que pueden producir moldes en grandes cantidades y entregarlos rápidamente.

Amplia gama de materiales

Los fabricantes chinos de moldes pueden producir moldes de una amplia gama de materiales, como plástico, metal y materiales compuestos.

Teniendo en cuenta todo lo mencionado anteriormente, si está pensando en contratar a un fabricante de moldes de China para que le ayude con sus tareas relacionadas con la producción, debe tener en cuenta algunos factores cruciales para garantizar un resultado satisfactorio. Por ejemplo, identifique claramente los objetivos específicos que espera alcanzar con la ayuda de una empresa de renombre. Puede tratarse de precisión o de cualquier otro aspecto importante que contribuya a mejorar sus actividades de producción. La precisión garantiza que la tarea en cuestión se realice exactamente según las instrucciones.

Además de los requisitos mencionados, también debe considerar seriamente las exigencias de este sector industrial altamente competitivo. Teniendo en cuenta los nuevos avances tecnológicos, la puntualidad desempeña un papel crucial a la hora de garantizar un plazo de entrega sólido en la producción de sus mercancías. En pocas palabras, cuanto antes reciba las piezas de plástico solicitadas, más rápido podrá completar la producción, logrando así la tan necesaria rentabilidad.

También debe dedicar algún tiempo a familiarizarse con todos los servicios de moldes de plástico relacionados con sus actividades de producción. Hacerlo le ayudará a tomar las decisiones correctas y a empezar a disfrutar de las ventajas de las operaciones globales. El mejor lugar para hacerlo herramientas de inyección de plástico está en China; Por lo tanto, debe tenerlo en cuenta a la hora de colaborar con cualquier Empresa china de moldes. El montaje y el acabado deben hacerse más tarde, en México. En pocas palabras, estas recomendaciones tienen muy en cuenta los requisitos básicos, que son la rentabilidad y la rapidez.

Es igualmente importante señalar que la mejor empresa global debe tener experiencia en trabajar con una variedad de clientes globales. Esto es crucial, ya que garantiza la entrega sin problemas de todos los moldes de plástico a cualquier lugar del mundo. En general, para tener éxito en la fabricación, hay que seguir las tendencias emergentes.

La próxima vez que necesite trabajar con moldes de inyección de plástico, asegúrese de asociarse exclusivamente con empresas que posean un amplio conocimiento de las operaciones globales. Esto es importante porque también contribuirá a facilitar sus planes de expansión global.

Cómo obtener moldes de un fabricante de moldes de China

El proceso es mucho más sencillo de lo que pueda pensar. Puede encontrar fabricantes de moldes chinos en Internet buscando o buscando recomendaciones de otras personas. A continuación, puede ponerse en contacto con ellos y empezar a negociar las condiciones. Por lo general, puede pedir que le hagan los planos en EE.UU. y enviárselos para que los revisen, o puede trabajar directamente con los proveedores de moldes chinos.

He aquí algunos pasos para abastecerse de moldes en China:

- Determine las especificaciones de su molde: Determine el tipo de molde que necesita, incluyendo su tamaño, material y otras especificaciones. También debe tener una idea de su presupuesto y volumen de producción.

- Buscar y seleccionar posibles proveedores de moldes en China: Utilice directorios en línea, ferias comerciales, referencias, investigación en línea y asociaciones industriales para identificar posibles proveedores de moldes en China. Evalúe a los proveedores en función de su experiencia, reputación y capacidad para satisfacer sus requisitos específicos.

- Póngase en contacto con los fabricantes de moldes chinos: Póngase en contacto con los fabricantes de moldes chinos y envíeles sus especificaciones. Solicite presupuestos a cada proveedor y pídales muestras, referencias y certificaciones.

- Evalúe los presupuestos y las muestras: Evalúe los presupuestos y muestras de cada proveedor y compárelos con su presupuesto y especificaciones. También debe tener en cuenta factores como el plazo de entrega del proveedor, las condiciones de pago y los procesos de control de calidad.

- Negociar y finalizar el contrato: una vez seleccionado el proveedor, negocie las condiciones del contrato, incluidas las condiciones de pago, el plazo de entrega y el control de calidad. Asegúrate de que el contrato incluye detalles como el alcance del trabajo, las especificaciones y las fechas de entrega.

- Supervisar la producción y el control de calidad Supervise de cerca el proceso de producción para asegurarse de que el molde se fabrica conforme a sus especificaciones. También puede contratar a una empresa externa de control de calidad para que inspeccione el molde antes del envío.

- Recibir e inspeccionar el molde: Una vez terminado el molde, recíbalo e inspecciónelo cuidadosamente para asegurarse de que cumple sus especificaciones. Pruebe el molde para asegurarse de que produce piezas de alta calidad.

Si se trata de un proyecto nuevo, siempre hay que hacer algunos prototipos antes de pasar a encargar los moldes. Una vez que esté satisfecho con el prototipo, puede empezar a encargar moldes y esperar a que se lo envíen. A pesar del embalaje y el envío, el coste será mucho menor que en EE.UU. o Europa.

Sincere Tech es uno de los 10 mejores fabricantes de moldes en China. Ofrecemos plástico personalizado moldes y piezas de inyección de plástico a todo el mundo. Tenemos clientes de Alemania, Canadá, América, España, Tailandia, Lituania, etc.

¿Está buscando un socio profesional y duradero? Fabricante de moldes de China?

SINCERE TECH es una de las 10 principales empresas de moldes de inyección de plástico en China que ofrece servicio de moldeo por inyección a varios países del mundo con la mejor calidad y excelentes servicios posventa. La empresa, conocida por ser líder del Fabricante de moldes en Chinacon toda su dedicación, desarrolló y produjo variedades del piezas moldeadas por inyección. El servicio óptimo, los equipos punteros y la tecnología avanzada son valiosas razones del éxito de la empresa.

Sincere tech optimiza el diseño basándose en los requisitos del cliente, y están muy atentos mientras diseñan el molde ya que pueden ahorrar su dinero, reduciendo el tiempo de procesamiento y reparación del molde para sus clientes.

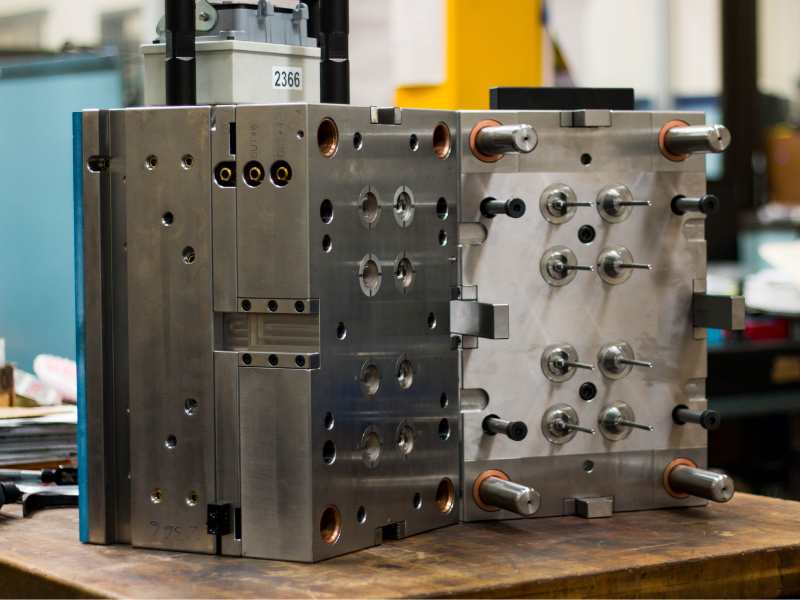

En la empresa hay 15 expertos en el equipo de diseño de moldes de plástico, que realiza un diseño de molde totalmente completo, cuatro ingenieros que inspeccionan el diseño del molde y dos directores técnicos que verifican la estructura del molde antes de su fabricación. Este equipo domina el software UG y PRO-E con plena dedicación.

Los ingenieros de la empresa están especializados en el producto, por lo que pueden ofrecer a sus clientes sugerencias útiles y asistencia técnica. Los ingenieros de diseño ofrecerán DFM (diseño para fabricabilidad) en dos días laborables, y en cinco días suministrarán diseños totalmente moldeados a los clientes.

Los desarrollos de moldes con un diseño perfecto y las mejores tecnologías de procesamiento de fabricación de moldes con un trabajo constante son la clave de su éxito. Su énfasis superior en el diseño, dispositivos de trabajo sofisticados y sistemas de procesamiento ideales proporcionan a sus clientes una mayor satisfacción.

Sincere Tech ha puesto en marcha tres líneas de producción automáticas en el tratamiento de superficies y el taller que son a prueba de polvo y se utilizan en la textura superficial, pulverización superficial, IMD, etc. Proporcionan a sus clientes servicios de fabricación de moldes de inyección y moldeo por inyección a bajo coste, que no podrían proporcionar sus competidores. Si busca un socio chino para moldes de inyección o moldeo por inyección para apoyar su negocio, puede ponerse en contacto con nuestro equipo, que le responderá en un plazo de dos días laborables.

Contamos con más de 18 años de rica experiencia laboral y 15 años de hábil comunicación técnica en inglés.

Buen precio, buena calidad y buen servicio es nuestro principio.

Le garantizamos que su proyecto será un éxito, mire en la imagen de abajo lo que dicen nuestros clientes satisfechos.

¿Está listo para iniciar su proyecto de molde con China fabricante de moldes Ahora,

Envíenos su solicitud de presupuesto, no perderá nada y obtendrá un precio competitivo del molde de inyección de China. Compruebe abajo lo que es cliente feliz dice