Cuando se trata de Mira el mecanizado CNCEl PEEK es un polímero termoplástico ampliamente utilizado en la fabricación de piezas de plástico. El PEEK es un polímero termoplástico muy utilizado. Sus aplicaciones se extienden desde la fabricación de componentes desechables o de un solo uso hasta la fabricación de componentes de alta durabilidad para interiores de automóviles y aviones. Por ejemplo, los implantes médicos y el aislamiento de cables eléctricos son resultados ideales del mecanizado CNC de PEEK.

Además, el PEEK se ha ganado una gran reputación por sus excelentes cualidades mecánicas y su capacidad para resistir sustancias corrosivas, lo que lo convierte en un material muy popular entre los fabricantes de todo el mundo. Como se utiliza con frecuencia en el moldeo por inyección y la impresión 3D, su alto punto de fusión sugiere su potencial aplicabilidad en procesos sustractivos como el mecanizado cnc de peek. Además, el mecanizado de PEEK también tiene su conjunto de límites en términos de recocido, y cuestiones afectadas por el calor.

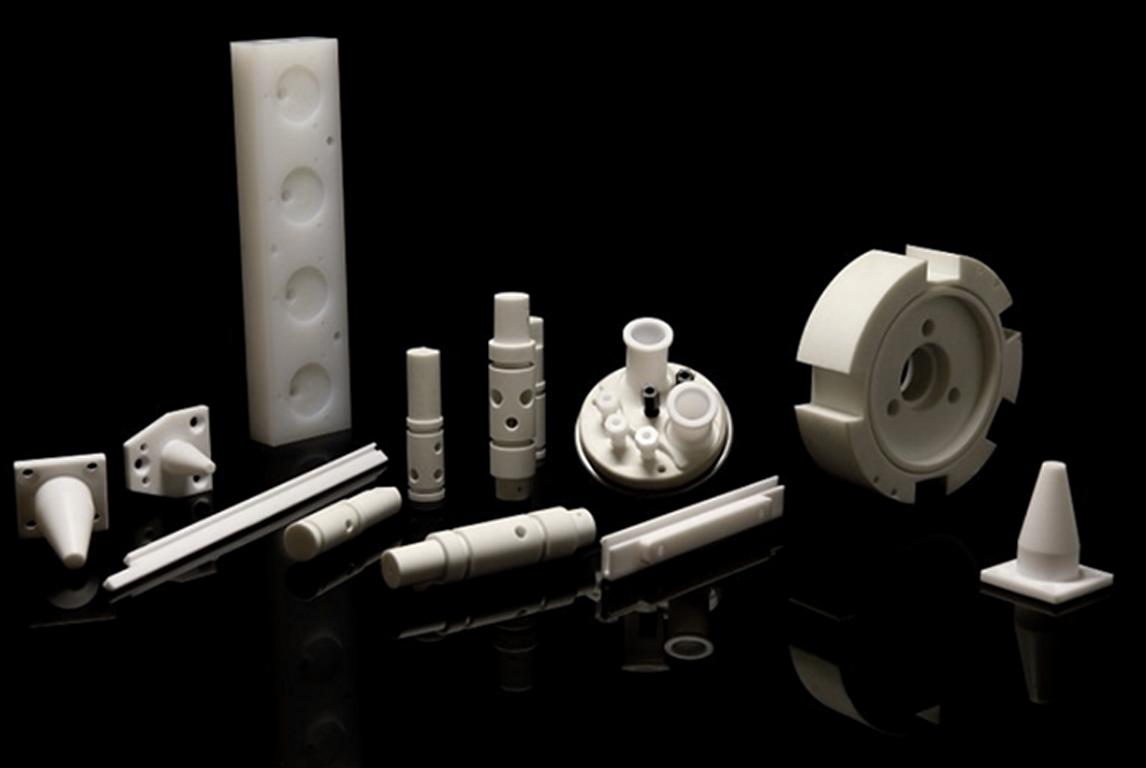

Esta entrada de blog es una visión completa del mecanizado de PEEK desde los fundamentos, discutiendo las características de su material, los beneficios del mecanizado de este polímero, aplicaciones típicas y consejos útiles para lograr el mejor resultado. componentes PEEK mecanizados.

¿Qué es el material PEEK?

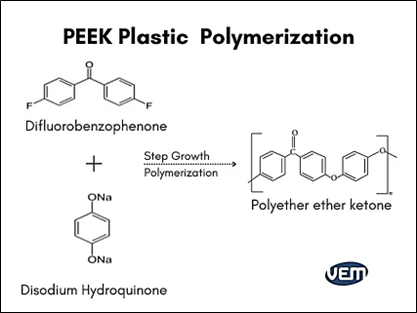

En concreto, el PEEK ofrece una resistencia química y al agua similar a la del PPS, compruebe Moldeo por inyección de PPS para saber más, aunque con un punto de fusión de 343 °C. Esto lo hace resistente a altas temperaturas y el dispositivo puede seguir funcionando hasta los 250 °C. También puede exponerse a agua caliente o vapor sin que se degraden considerablemente sus propiedades físicas.

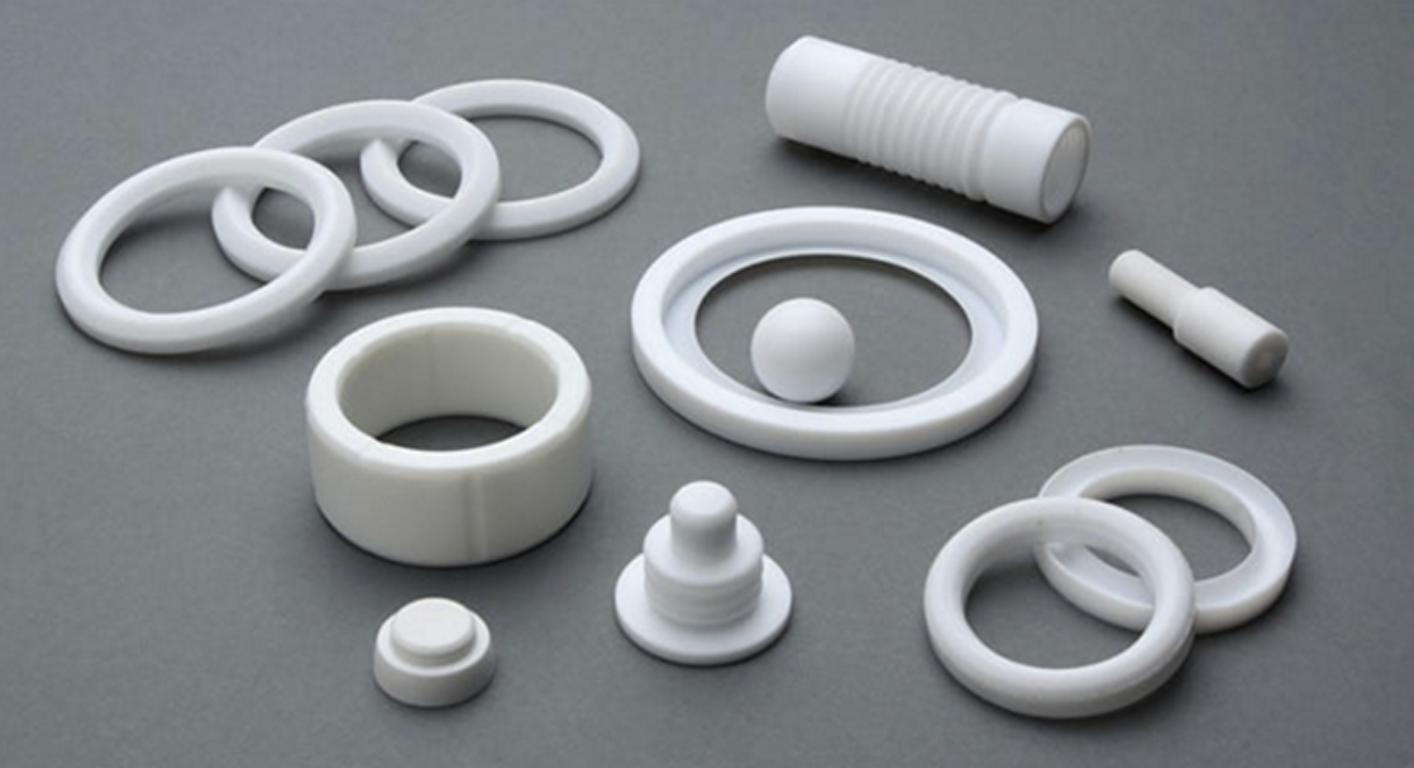

El material puede moldearse en forma granular, filamento para el proceso de impresión en 3D o en forma de barra/varilla para el mecanizado CNC. En función de la aplicación, el PEEK se clasifica en grado industrial o grado médico.

PEEK, o abreviatura de poliéter éter cetona, forma parte de los materiales PEEK de alto rendimiento y es un termoplástico de ingeniería muy utilizado. Este polímero semicristalino se emplea ampliamente en todos los sectores por su resistencia superior, su resistencia al desgaste y su calidad duradera incluso a altas temperaturas.

Grado Médico Vs. PEEK de calidad industrial: Principales diferencias

La cuestión de si el PEEK es de calidad industrial o médica surge cuando se considera el mecanizado de peek, y esta decisión debe basarse en los requisitos específicos de su aplicación.

El PEEK, un material industrial, es resistente a la llama y a la abrasión, con una elevada resistencia al impacto y un bajo coeficiente de fricción. Sus propiedades mecánicas no se alteran ni siquiera a altas temperaturas. Este grado se aplica en las industrias aeroespacial, automovilística, química, electrónica, petrolera y alimentaria, entre otras. Este grado puede utilizarse en aplicaciones industriales extremas.

Sin embargo, este último tiene más ventajas, por ejemplo, es biocompatible según las normas ISO 10993, es químicamente resistente y compatible con la esterilización. Este PEEK también es no visible bajo rayos X, resonancia magnética o tomografía computarizada al ser radiotransparente. Por ejemplo, PEEK Optima y Zeniva PEEK. El PEEK es adecuado para implantes que están en contacto con la sangre o los tejidos durante mucho tiempo y que imitan la rigidez del hueso. La otra composición es mejor para el desarrollo de implantes como articulaciones y dispositivos para la columna vertebral.

El mecanizado de PEEK ofrece varias ventajas, que pueden clasificarse en dos áreas principales: la superioridad básica del material PEEK y la superioridad única del proceso de utilizar máquinas CNC para cortar PEEK.

Ventajas del mecanizado de PEEK

Las ventajas del material PEEK en el mecanizado incluyen:

- En particular, el material presenta una resistencia química excepcional

- Normalmente, la absorción de humedad es casi insignificante.

- Por lo general, presenta una buena resistencia a la abrasión en comparación con otras calidades de termoplásticos.

- Capacidad para soportar una exposición prolongada al agua caliente o al vapor.

- Resistencia a la biodegradación

¿Cuáles son las limitaciones del mecanizado CNC de PEEK?

El mecanizado de PEEK, aunque popular como sustituto del metal, tiene ciertas limitaciones: El mecanizado de PEEK requiere un procesamiento que resuelva las tensiones internas y evite las grietas relacionadas con el calor.

- Se requiere necesariamente el recocido

- Las propiedades de disipación del calor no son buenas.

- Perforar profundamente puede provocar grietas porque es susceptible de agrietarse.

- Tratamiento especial de las grietas debidas a la tensión y al calor:

Las grietas inducidas por el calor y las tensiones internas en PEEK se mitigan mejor tomando medidas de mecanizado de precisión. La selección de la herramienta, la optimización de las trayectorias y la refrigeración son los principales factores que hay que abordar para superar estos retos.

- Requisito para el recocido:

El proceso de recocido que sigue al mecanizado suele realizarse para eliminar las tensiones residuales en las piezas de PEEK. Este paso garantiza la estabilidad dimensional y reduce la posibilidad de distorsión de los componentes de PEEK mecanizados.

- Disipación de calor limitada:

El PEEK tiene una capacidad inadecuada de disipación del calor durante el corte. El uso de técnicas de refrigeración avanzadas para garantizar el control de la temperatura es vital para evitar el sobrecalentamiento, el desgaste de la herramienta y los defectos superficiales.

- Riesgo de agrietamiento en perforaciones profundas:

El proceso de taladrado profundo puede provocar la formación de grietas en los componentes de PEEK. Para reducir este riesgo, la supervisión debe ser precisa, la geometría de la herramienta adecuada y la eliminación de virutas eficiente.

Estos obstáculos se abordan para garantizar el éxito de la fabricación y manufactura de PEEK, que se realiza sin comprometer la calidad e integridad de los productos finales. La fabricación de PEEK, aunque es una alternativa fiable a metales como el acero y el aluminio, tiene notables limitaciones: La fabricación de PEEK, aunque es una alternativa fiable a metales como el acero y el aluminio, tiene notables limitaciones:

Consejos para mecanizar PEEK con eficacia

Aquí tiene algunos consejos para mecanizar plástico PEEK con eficacia: Aquí tiene algunos consejos para mecanizar PEEK con eficacia:

Recocido de PEEK

El recocido del PEEK es un proceso clave del mecanizado de precisión del PEEK. Normalmente en forma de varilla y con diferentes diámetros, el PEEK se somete a un proceso de recocido antes del mecanizado para reducir las grietas superficiales y las tensiones internas debidas al calor. El recocido, además de reducir las tensiones, también mejora la cristalinidad y proporciona cierto control sobre los cambios dimensionales. Para tiempos de mecanizado más largos, puede ser necesario un recocido intermitente para mantener tolerancias ajustadas y planitud, respectivamente.

Además, los materiales PEEK de grado industrial y la mayoría de los de grado médico se mecanizan de forma similar, excepto el PEEK reforzado con fibra de carbono. La elección de herramientas de corte de carburo de silicio para el mecanizado de PEEK natural y la preferencia de herramientas de diamante para PEEK con refuerzo de fibra de carbono es adecuada. La biocompatibilidad del PEEK para fines médicos debe preservarse durante el mecanizado. Se prefiere el mecanizado en seco, pero el PEEK no conduce bien el calor como el metal, por lo que en algunas situaciones puede ser necesario el uso de refrigerante. La refrigeración por aire ayuda a mantener la biocompatibilidad bajo control, lo que es importante para el PEEK de uso médico. Los restos del mecanizado de PEEK con fines médicos pueden reutilizarse en productos industriales. Hay otros factores que también deben tenerse en cuenta para un mecanizado eficaz del PEEK.

- Herramientas de corte: El PEEK suele ser uno de los tipos de plástico que pueden fabricarse con herramientas o máquinas de carburo de silicio. Para materiales de PEEK con mayor resistencia o tolerancias más estrictas, se emplean herramientas de diamante. Evite el uso de herramientas que se utilizan habitualmente con metales, ya que pueden provocar contaminación.

- Enfriamiento: Además, el PEEK no disipa bien el calor, por lo que deben utilizarse líquidos como refrigerante durante el mecanizado para evitar deformaciones o roturas. No obstante, el uso de aire a presión para la refrigeración es importante con fines médicos, para mantener la biocompatibilidad.

- Perforación: La perforación de agujeros profundos requiere mucho cuidado, ya que el PEEK tiene un alargamiento menor y es propenso a las grietas en comparación con otros plásticos.

Técnicas compatibles para el mecanizado de PEEK

El material PEEK tiene la ventaja de que no sólo es apto para el mecanizado CNC, sino también para la fabricación aditiva (impresión 3D) y el moldeo por inyección. El método elegido depende de la calidad del producto final, las limitaciones de tiempo y las consideraciones presupuestarias.

La impresión 3D de PEEK puede realizarse con filamentos FFF y polvos SLS. La accesibilidad del PEEK para el mecanizado CNC y el moldeo por inyección es mayor que en la actualidad en comparación con la fabricación aditiva. La impresión 3D está cobrando protagonismo, sobre todo en el sector médico, ya que puede crear geometrías complejas y parcialmente huecas con relativa facilidad.

La resina PEEK para moldeo por inyección es una práctica común en los sectores médico, aeroespacial y otros. Aunque tiene un punto de fusión muy alto, puede ser un problema para algunas máquinas de moldeo por inyección, lo que puede requerir que sea un material especial en algunos casos. El PEKK y el Ultem son otros plásticos de alta temperatura que también pueden tenerse en cuenta.

Aplicaciones industriales de las piezas de mecanizado PEEK

Sin lugar a dudas, las piezas de mecanizado PEEK deben aplicarse a propósito para aprovechar sus ventajas operativas. He aquí algunos componentes e industrias clave en los que las piezas de mecanizado CNC de PEEK son especialmente adecuadas:

Petróleo y gas:

Las válvulas PEEK Machining son una gran opción para herramientas de fondo de pozo en aplicaciones de petróleo y gas. Están optimizadas para condiciones extremas, como altas temperaturas y productos químicos corrosivos, lo que las hace mejores en términos de resistencia química y tolerancia al calor. Gracias a su buen funcionamiento, garantizan la regulación del caudal de los fluidos y, por tanto, la seguridad de las operaciones. Además, su robustez les permite prolongar la vida útil de funcionamiento, disminuyendo el mantenimiento y las sustituciones.

Médico:

La pieza PEEK CNC Machining se utiliza en cirugías ortopédicas y de columna vertebral como componente crucial. Se utiliza mucho para implantes, especialmente en operaciones de fusión espinal para el tratamiento de la enfermedad degenerativa del disco. Las jaulas de PEEK que suelen rellenarse con injertos óseos están libres de reacciones adversas porque son biocompatibles. Además, la propiedad radiotransparente del PEEK permite obtener imágenes claras en el postoperatorio y un soporte mecánico similar al del hueso natural.

Aeroespacial:

Los componentes de los aviones, especialmente en las zonas del motor y la cabina, están hechos de PEEK Mecanizado o Moldeo por inyección de PEEK proceso. Sirve para el revestimiento y aislamiento de cables ligeros y, por tanto, para ahorrar combustible. La capacidad del PEEK para soportar altas temperaturas es otro factor que lo hace adecuado para la industria aeroespacial, donde la seguridad y la durabilidad en condiciones extremas son fundamentales. Los materiales compuestos de PEEK pueden sustituir al metal en algunas piezas y, en consecuencia, el peso disminuye mientras que la resistencia sigue siendo la misma.

Electrónica

El PEEK posee excelentes propiedades de aislamiento eléctrico, por lo que es la mejor elección para muchas aplicaciones en electrónica. El PEEK es un material del que se benefician conectores, aislantes y aisladores de cables. Como los soportes de obleas de PEEK, que son indispensables en la fabricación de semiconductores por su capacidad para soportar productos químicos extremos y altas temperaturas durante la fabricación de chips.

Automotor

En la industria del automóvil hay una búsqueda continua de materiales que reduzcan el peso del vehículo y aumenten el ahorro de combustible. Engranajes, arandelas de empuje y anillos de estanqueidad son algunos de los componentes que utilizan piezas de mecanizado de PEEK. Gracias a su capacidad para minimizar la fricción y el desgaste, unida a su estabilidad térmica, es la elección perfecta para las piezas de motores y transmisiones, que están sometidas a grandes esfuerzos.

Preguntas frecuentes

Q1. ¿El PEEK ofrece facilidad de mecanizado o no?

El PEEK presenta un reto durante el mecanizado debido a sus propiedades especiales. La manipulación profesional por parte de expertos conocedores del proceso es un factor clave para optimizar los resultados.

Q2. ¿Se puede mecanizar el PEEK por electroerosión?

La electroerosión es muy eficaz en PEEK y permite crear geometrías complejas que son inalcanzables con otros métodos.

Q3. PEEK, ¿es más fuerte que el aluminio?

Aunque el PEEK tiene una resistencia superior a la del aluminio (45.000 psi), es el mejor entre los termoplásticos en la relación resistencia/peso. Es un sustituto fiable de metales como el acero, el vidrio y el aluminio en diferentes aplicaciones.

Terminando

Las notables características del PEEK, como la resistencia química, la biocompatibilidad y las tolerancias estrechas, son las razones por las que el PEEK se utiliza ampliamente en diversas industrias. Los conocimientos adquiridos en este artículo le ayudarán a conseguir un buen mecanizado. PEEK.