Blog sobre la compra de molde de plástico, piezas de moldeo por inyección de plástico de China molde de inyección de plástico y las empresas de moldeo, ventajas y desventajas de comprar moldes de plástico y piezas de moldeo de plástico de China.

Componentes de la articulación de rodilla artificial PPSU LSG.

Las lesiones avanzadas de rodilla o artritis provocan daño en el tejido de la rodilla, inflamación y un dolor terrible. Estas afecciones pueden impedirle flexionar o extender las rodillas. A medida que pasa el tiempo, el daño en la articulación de la rodilla y en el tejido de la rodilla puede dificultar la realización de las actividades cotidianas. El daño en las articulaciones de la rodilla puede impedirle sentarse o acostarse. Esto requiere una cirugía de reemplazo de rodilla para reemplazar las articulaciones de la rodilla. Uno de los componentes de la articulación de la rodilla artificial disponibles es Grupo de trabajo de la PPSU.

PPSU, un plástico para piezas de plástico médicas, es básicamente una abreviatura de polifenilsulfona, que es un termoplástico amorfo de alto rendimiento. PPSU de grado médico Es de color blanco hueso y, por lo tanto, adecuado para el diseño de implantes de rodilla. Este material se utiliza para fabricar Componentes espaciadores de la articulación de la rodilla artificialLSG también es una abreviatura. Se refiere a la gastrectomía en manga laparoscópica, un procedimiento bariátrico que implica la extirpación de los márgenes externos de un órgano dejando una manga. Este es un procedimiento que se realiza para reemplazar la rodilla con una articulación artificial.

Cuando se trata de elegir una articulación de rodilla artificial para su problema de rodilla, debe elegir correctamente. Componentes de la articulación de rodilla PPSU LSG Debe ser su primera opción. Estas articulaciones, fabricadas con polímeros PPSU esterilizados, están disponibles en varios diseños de implantes de rodilla. Se adaptarán perfectamente a su rodilla. Su durabilidad y alta resistencia al impacto garantizarán una rodilla fuerte después de que se reemplace la articulación de la rodilla.

Este material posee capacidades ilimitadas de esterilización por vapor. Esto hace que su esterilización sea fácil y con estos componentes espaciadores de articulación de rodilla artificial, nunca contraerá una infección bacteriana. Esto es esencial, ya que otras articulaciones de rodilla artificiales se han asociado con infecciones bacterianas. En lugar de mejorar su problema de rodilla, lo empeora. Esto se puede evitar por completo eligiendo componentes espaciadores de articulación de rodilla PPSU.

Quizás te preguntes cuáles son las ventajas de utilizar Piezas moldeadas por inyección de PPSU como componente espaciador de articulación de rodilla artificial. No pregunte más. Este producto tiene innumerables ventajas. Entre ellas se incluyen:

Alta resistencia a la radiación de alta energía: Este producto tiene una muy buena resistencia a la radiación de alta energía, incluidos los rayos gamma y X. Esta propiedad permite que uno pueda someterse a un examen de rayos X. Esto se realizará sin temor a dañar la articulación de la rodilla y se puede monitorear la adopción de la articulación artificial por parte de la rodilla. Esto garantiza su seguridad cuando utiliza estas articulaciones artificiales.

Alta temperatura de funcionamiento: los implantes de grado médico deben esterilizarse a fondo. El PPSU tiene una temperatura de funcionamiento alta de 180 grados. Esto permite esterilizarlo fácilmente mediante esterilización por vapor repetida. Esto es posible sin deformar estas articulaciones de rodilla artificiales ni encogerlas.

Alta rigidez en un amplio rango de temperaturas: este material tiene una alta rigidez en un amplio rango de temperaturas, por lo que es duradero y ofrece una mejor funcionalidad en comparación con otros implantes de rodilla.

Compatible con el tejido corporal. Esto es fundamental para las articulaciones de la rodilla. Este material no impedirá la regeneración del tejido corporal. Además, tiene un diseño suave y no raspará el tejido en regeneración.

Otras ventajas incluyen una resistencia al impacto muy alta. Esto es importante para evitar la rotura de los implantes de la articulación de la rodilla. Una buena compatibilidad química reducirá el desgaste causado por los productos químicos durante la fabricación de este producto. Unas buenas propiedades de aislamiento eléctrico son clave para evitar los rayos y otras complicaciones relacionadas con la descarga eléctrica.

Si lo necesitas PPSU piezas moldeadas por inyección Para tu dispositivos médicos, te recomendamos que visites nuestra piezas de plástico médicas Área, Si necesitas algún PPUS LSG espaciador de articulación de rodilla artificial componentes, Por favor contáctenos, tenemos más de 40 versiones de estos componentes para satisfacer todos los requisitos de tamaño.

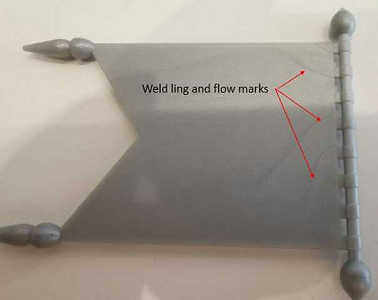

Qué son los defectos de línea de soldadura en el moldeo por inyección

Cuando el plástico fluye alrededor de una obstrucción (por ejemplo, un orificio) en la cavidad de un molde, el punto en el que el material vuelve a unirse se denomina defectos en la línea de soldadura. Si dos materiales plásticos más fluyen juntos después de venir juntos se convertirá en una línea de soldadura. Defectos en las líneas de soldadura siempre habrá cuando dos o más flujos de fusión se encuentren. también llamamos defectos a las líneas de punto.

Defectos en la línea de soldadura en moldeo por inyección es un línea o líneas en la superficie de la pieza que causó la pieza de aspecto feo o cuased vida útil de la pieza, o incluso roto fácilmente. Estos líneas de soldadura se producen generalmente alrededor de los agujeros o en el área de la junta de flujo de material en la parte moldeada injeciton, algunos lins de soldadura es muy pequeña, especialmente si la parte moldeada hecha en material de vidrio de abeto, debe ser muy cuidadosamente en la producción masiva.

Línea de soldadura

Problemas de defectos en las líneas de soldadura y capacidad de resolución de problemas

Defectos en las líneas de soldadura se forman cuando dos frentes de flujo se unen. Una obstrucción como un pasador de núcleo o agujeros dividirá el flujo de material y causará una problema con la línea de soldadura para formar en el otro lado.

Los defectos de las líneas de soldadura también pueden formarse cuando los frentes de flujo de dos compuertas se fusionan o cuando las secciones gruesas y finas de una pieza hacen que un flujo se divida y se fusione. Dado que el plástico se enfría a medida que fluye, los frentes de flujo separados se solidifican parcialmente cuando se encuentran y forman la línea de soldadura.

Esto puede dar lugar a problemas de calidad. Las líneas de soldadura suelen ser visibles en la superficie de la pieza y pueden ser un problema estético. Las líneas de soldadura también pueden reducir la resistencia de la pieza en 10% - 20%, creando potencialmente un problema estructural dependiendo de su ubicación. La reducción de la resistencia es peor en los materiales rellenos de vidrio porque las fibras no cruzan la línea de soldadura.

La imagen inferior es un trazado de línea de soldadura. La línea negra de la pieza representa la línea de soldadura. En esta pieza hay dos líneas de soldadura principales. La línea de soldadura en el lateral de la pieza se crea cuando se juntan los frentes de flujo de las dos compuertas separadas. Las líneas de soldadura en el extremo del flujo se forman cuando el frente de flujo viaja alrededor del pasador que forma el agujero y se encuentra en el otro lado.

Para evitar problemas de líneas de soldadura, es fundamental saber dónde se formarán las líneas de soldadura en las piezas críticas desde el punto de vista estético o de resistencia. Análisis del flujo de moldes proporciona un gráfico de líneas de soldadura que detalla la ubicación de las líneas de soldadura. Tenga en cuenta que el análisis sólo puede utilizarse para predecir la ubicación de la línea de soldadura, no su resistencia ni su aspecto. Sin embargo, las líneas de soldadura pueden desplazarse a zonas de baja tensión o a zonas de mayor presión de empaquetadura de la pieza cambiando la ubicación de la compuerta.

Si se construye un molde de inyección de plástico sin tener en cuenta las repercusiones del número y la posición de las líneas de soldadura, es posible que el molde no produzca una pieza aceptable,

Habilidades de resolución de problemas de defectos en las líneas de soldadura

Una vez realizado el molde y defectos en las líneas de soldadura en el moldeo por inyección aparecen, para resolver este problema de la línea de soldadura mediante el uso de la habilidad de solución de problemas a continuación va a mejorar este problema.

- Aumentar la presión de inyección

- Aumentar la temperatura de fusión

- Aumentar la temperatura del molde

- Ampliar respiraderos

- Cambiar la ubicación de la puerta

- Aumentar el diámetro del canal

Si no se utiliza el análisis del flujo del molde para solucionar estos problemas antes de construir el molde, la empresa de moldes de plástico se verá obligada a utilizar una de las costosas soluciones anteriores.

Estudio de caso línea de soldadura en moldeo por inyección

Hace varios años, un cliente transfirió un antiguo cavidad única molde a nuestras instalaciones. La pieza era un anillo rectangular muy sencillo. Tenía dos subpuertas, una en cada extremo de la pieza, en el lado corto del rectángulo. El material estaba relleno de vidrio y era una pieza muy resistente.

Presentamos nuestra primera muestra y nos aprobaron la producción inmediatamente. Al día siguiente entregamos las primeras piezas de su pedido. Un par de semanas después de la entrega de las piezas de plástico, recibí un correo electrónico del Director General de nuestro cliente en el que nos daba las gracias por la rapidez del servicio.

Las primeras palabras que salieron de mi boca fueron "¿qué es la prueba del martillo? Y ¿por qué no se había hablado antes de este requisito de prueba?" Tras la comunicación, observé la prueba del martillo. Era muy sencillo: la pieza se colocaba sobre una mesa metálica y se apoyaba sobre su eje longitudinal. Un técnico procedió a golpear la pieza con el extremo puntiagudo de un martillo de albañilería de acero.

La pieza se rompió en el centro del lado largo. Examiné la pieza y pregunté si habían tenido este problema antes. El director general dijo que esto ocurría todo el tiempo y que era un problema grave. Resultó que el martillo se utilizó para asentar una pieza de metal entre dos de las piezas de plástico para hacer el ensamblaje. Las piezas metálicas eran demasiado rígidas para ensamblarlas a mano, así que se utilizó el martillo.

Mi examen posterior demostró que el fallo se había producido en uno de los líneas de soldadura en la pieza. Las líneas de soldadura se producen cuando el plástico fluye alrededor de un núcleo y luego se une de nuevo, tal vez a veces no se puede ver esto por los ojos, pero si la pieza tiene un requisito de función, como en este caso la pieza necesita cargar algo de energía, por lo que incluso el líneas de soldadura no existe todavía se romperá, porque todavía hay línea conjunta que esa zona de unión de llenado.

La solución era muy sencilla, el problema era que nadie se fijaba en la forma de la pieza y en cómo se ensamblaría. Le dije a Custom que cambiaríamos un poco el molde y le enviaría las nuevas muestras que no se romperían.

Tuve uno de nuestros moldes que tienen problema de línea de soldadura en el pieza moldeada y simplemente bloqueamos una de las dos puertas. Esto significaba que todo el material fluiría a través de una puerta y el único línea de soldadura que resultaba del nuevo patrón de flujo estaría en el eje corto. El antiguo patrón de flujo producía una línea de soldadura en el centro de ambos lados largos. Probamos las piezas con nuestro propio martillo y no pudimos producir ningún fallo. Inmediatamente envié las nuevas piezas al cliente y le pedí que las probara con su martillo.

Tampoco pudieron romper las piezas, retiramos las primeras y las desechamos y entregamos las nuevas a los dos días siguientes.

Sincere Tech es una de las 10 principales empresas de moldeo por inyección de plástico en China que ofrecen moldeo por inyección personalizada y delvier al mundo, tenemos una rica experiencia para resolver todos los de defectos de moldeo, todas nuestras piezas de moldeo será 100% cumplir con su requisito, si usted tiene cualquier proyecto que necesita el servicio de moldeo por inyección de plástico de China, recepción para entrarnos en contacto con.

¿Qué es una sala limpia de moldeo por inyección?

Una sala limpia de moldeo por inyección se refiere a un entorno controlado diseñado y mantenido específicamente para la fabricación de componentes plásticos mediante procesos de moldeo por inyección. Estas salas limpias son esenciales para las industrias que requieren altos niveles de limpieza y precisión, como los sectores médico, farmacéutico, electrónico y aeroespacial.

Las características y funciones clave de una sala limpia de moldeo por inyección incluyen:

- Clasificación de salas limpias: Sala limpia de moldeo por inyección médica Se adhieren a clasificaciones de limpieza específicas basadas en estándares internacionales, como ISO 14644-1. Estas clasificaciones determinan los límites permitidos de partículas en suspensión por metro cúbico de aire, lo que garantiza un entorno controlado con bajos niveles de contaminación. Las salas blancas suelen clasificarse como ISO Clase 5 o superior para aplicaciones de moldeo por inyección.

- Control ambiental: Las salas blancas de moldeo por inyección incorporan sistemas avanzados de control ambiental para mantener los niveles de limpieza deseados. Estos sistemas suelen incluir filtros de aire de partículas de alta eficiencia (HEPA), diferenciales de presión de aire y control de temperatura y humedad para minimizar la presencia de partículas en el aire y garantizar condiciones óptimas de fabricación.

- Vestuario e higiene del personal: en las salas blancas de moldeo por inyección se aplican procedimientos estrictos de vestimenta y prácticas de higiene del personal para evitar la contaminación. El personal de la sala blanca debe usar prendas especiales, como trajes de sala blanca, guantes, mascarillas, redecillas para el cabello y cubrezapatos. Se siguen rigurosamente los protocolos de lavado de manos y desinfección para mantener la limpieza.

- Manipulación y preparación de materiales: las materias primas utilizadas en el moldeo por inyección se manipulan y preparan en un entorno de sala limpia para evitar la contaminación. Se implementan sistemas de almacenamiento y transporte controlados de materiales y se siguen protocolos específicos para mantener la limpieza de los materiales. El secado, acondicionamiento y mezcla de materiales también se pueden realizar en áreas específicas de sala limpia.

- Equipos y maquinaria para salas blancas: Las máquinas de moldeo por inyección que se utilizan en entornos de salas blancas están diseñadas y se mantienen para cumplir con los requisitos de limpieza. Estas máquinas pueden contar con recintos adicionales, campanas de flujo laminar o sistemas de barrera para minimizar el riesgo de generación de partículas durante el proceso de moldeo. La limpieza y el mantenimiento regulares del equipo son esenciales para mantener los estándares de limpieza.

- Preparación de moldes y herramientas: los moldes y las herramientas que se utilizan en el moldeo por inyección se preparan y se mantienen en un ambiente de sala limpia. Se emplean procedimientos de limpieza adecuados, que incluyen limpieza con solventes, limpieza ultrasónica o agentes de limpieza especializados, para eliminar contaminantes. El almacenamiento y la manipulación de los moldes se gestionan con cuidado para evitar la acumulación de partículas.

- Control de procesos y garantía de calidad: Las salas blancas de moldeo por inyección implementan estrictas medidas de control de procesos para garantizar una calidad constante y minimizar los defectos. Los parámetros críticos del proceso, como la temperatura, la presión, la velocidad de inyección y el tiempo de enfriamiento, se monitorean y controlan de cerca. Se realizan inspecciones durante el proceso, mediciones dimensionales y controles de calidad para verificar la calidad del producto y el cumplimiento de las especificaciones.

Las salas blancas para moldeo por inyección son fundamentales para las industrias que exigen componentes moldeados con precisión y de alta calidad. Al proporcionar un entorno controlado y limpio, estas salas blancas minimizan los riesgos de contaminación, garantizan la integridad del producto y cumplen con los estrictos estándares regulatorios y de la industria. La combinación de control ambiental, higiene del personal, manipulación de materiales y medidas de control de procesos en una sala blanca para moldeo por inyección contribuye a la producción de componentes plásticos confiables y de alta calidad.

A veces una Empresa de moldes de plástico busca buenos productos de nicho que estén relacionados con su negocio y puedan obtener más ganancias. Tal fue el caso de SINCERE TECH, una empresa muy conocida. fabricante de moldes de plástico que ahora es un taller de moldeo invertido en una sala de clase 10,000 de 5,000 pies cuadrados sala limpia de moldeo por inyección que es especialmente para moldeo por inyección médica servicio.

sala limpia de moldeo por inyección

Ubicado en Dong Guan China, una pequeña ciudad en la ciudad de Dong Guan de China cerca del aeropuerto de Shenzhen, SINCERE TECH tiene reputación de ser complicado, Moldes de alta precisión, moldes médicos, moldes para automóviles y una especialidad particular en moldes multicomponentes.Después de 2000, China se convirtió en el país de fabricación de moldes del mundo y muchas empresas de fabricación de herramientas comenzaron su negocio de moldes. En 2005, SINCERE TECH inició el negocio de fabricación de moldes de plástico para fabricar moldes de exportación, principalmente de tiradas más cortas para los clientes de su Fabricación de herramientas negocio.

Siguiendo con lo que funcionó, cuando SINCERE TECH se creó como una Instalación de moldeo de plástico por un muro separado del Tienda de fabricación de moldes de plástico, se diseñó en función de lo que hacían los clientes de moldes. De esa manera, podía manejar los plazos de entrega cortos de los clientes, los beneficios para el mantenimiento de los moldes, etc. Dado que los moldes se fabricaban principalmente para piezas técnicas y de múltiples materiales o de colores, la empresa de moldeo se configuró con máquinas de moldeo por inyección de alta precisión y tecnologías de múltiples componentes. Las prensas de moldeo varían de 60 a 2000 toneladas e incluyen moldeo por inyección de dos disparos Maquinas. Puedes ir a nuestra moldeo por inyección doble Página de piezas.

Los productos de moldeo por inyección de plástico médico necesitan una sala limpia de moldeo por inyección

Varios de nuestros clientes trabajaban en equipos médicos que necesitaban piezas de moldeo médicas, industria automotriz, industria del cuidado de la salud y fabricantes farmacéuticos. Para brindar una solución personalizada para todos nuestros clientes, ST decidió establecer una sala limpia de moldeo por inyección Operación de fabricación (para servicio de moldeo por inyección de productos médicos) a un nivel de clase 10 000 con flujo de aire turbulento. Las piezas de moldeo de plástico fabricadas incluyen Componentes de la máquina de diálisis, componentes de maquinaria médica, cierres para botellas de infusión de PE y tapas de plástico médicas y algunos otros moldeo por inyección médica regiones

piezas de plástico médicas

Las formas de utilizar máquinas de moldeo por inyección en un entorno de sala limpia son tan numerosas que es imposible enumerarlas todas. Hay campanas sobre máquinas individuales, máquinas que se encuentran completamente en el entorno de la sala limpia y máquinas que se encuentran parcialmente en la propia sala limpia de moldeo.

ST decidió colocar solo el extremo de la abrazadera de la máquina en el moldeo por inyección en sala limpia“Hemos tenido en cuenta las características particulares de las máquinas en toda nuestra planificación”. ST ha elegido algunas de las máquinas de inyección de la serie de alta precisión, incluidas las de 65, 80 y 110 toneladas para cubrir su gama de productos. Estas máquinas parecen funcionar perfectamente como pensábamos al principio.

Fabricación de moldes de plástico de servicio completo, normalmente moldeo y sala limpia.

ST no configuró el sala limpia de moldeo por inyección a piezas moldeadas simplemente. Eso no se hubiera ajustado al nivel de servicio esperado por los clientes en materia de moldeo de plástico médico. Dichos clientes generalmente especifican un grado médico para todo el equipo de moldeo, embalaje, ensamblaje y envíos. Para completar esta tarea, ST opera una sala de ensamblaje dentro de la sala limpia de clase 10,000 para que el producto terminado salga en paquetes herméticamente sellados listos para su envío.

Para requisitos normales, disponemos de una gama de máquinas desde 80 toneladas hasta 2000 toneladas para producir una amplia gama de productos para nuestros clientes.

Esta calidad y servicio han llevado al negocio a un mayor crecimiento, tanto en el negocio de salas blancas como en el resto de la operación de moldeo, conocida como Centro Tecnológico. Hoy en día, nuestra área de moldeo de plástico aumentó de 6000 pies cuadrados a 12 000 pies cuadrados. La sala blanca se amplió de 2050 pies cuadrados a 4400 pies cuadrados.

En Sincere Tech Fabricante de moldes de ChinaEntendemos la importancia del moldeo por inyección personalizado y su papel en el logro de la excelencia en la fabricación. Con nuestra experiencia en el campo, ofrecemos servicios de moldeo por inyección personalizado de primera calidad que cumplen con los estándares más altos de la industria. Nuestro equipo de profesionales capacitados, equipos de última generación y compromiso con la innovación garantizan que brindemos resultados excepcionales para sus necesidades específicas.

Cuando se asocia con nosotros, puede esperar un proceso de fabricación eficiente y sin inconvenientes. Desde la fase de diseño inicial hasta la producción final, prestamos una atención meticulosa a los detalles, asegurándonos de que cada producto cumpla con sus especificaciones exactas. Nuestros ingenieros experimentados trabajan en estrecha colaboración con usted, brindándole información y recomendaciones valiosas para optimizar el diseño para el moldeo por inyección, lo que da como resultado soluciones rentables sin comprometer la calidad.

Aprovechamos las propiedades de los materiales plásticos para crear productos que no solo tienen un buen acabado superficial, sino que también tienen una tolerancia estricta. Esto se traduce en menores costos de desperdicio, mayor eficiencia energética y una mejor experiencia del usuario. Ya sea que necesite bienes de consumo, componentes automotrices, gabinetes eléctricos, dispositivos médicos o piezas industriales, nuestras capacidades de moldeo por inyección personalizadas atienden una amplia gama de industrias y aplicaciones.

En Sincere Tech Molde de plástico Como empresa, nos comprometemos a mantenernos a la vanguardia de la industria y adoptar las tendencias e innovaciones futuras. Exploramos constantemente materiales y compuestos avanzados que ofrecen un mejor rendimiento y sostenibilidad. Nuestra inversión continua en investigación y desarrollo nos permite ofrecer soluciones de vanguardia que satisfacen las necesidades cambiantes de nuestros clientes. Somos una de las mejores proveedores de moldes En China.

Además, nos dedicamos a prácticas respetuosas con el medio ambiente. Buscamos activamente alternativas sostenibles, como polímeros biodegradables e iniciativas de reciclaje, para minimizar el impacto ambiental de nuestros procesos de fabricación. Al elegir nuestros servicios de moldeo por inyección personalizados, puede alinear su marca con prácticas de fabricación sostenibles y contribuir a un futuro más ecológico.

La calidad es nuestra máxima prioridad y nos adherimos a estrictas medidas de control de calidad durante todo el proceso de fabricación. Nuestras instalaciones de última generación y técnicos capacitados garantizan que cada producto se someta a una rigurosa inspección y pruebas, lo que garantiza un rendimiento excepcional, confiabilidad y satisfacción del cliente.

Asóciese con el fabricante de moldes de China Sincere Tech para satisfacer sus necesidades de moldeo por inyección personalizado y experimente el más alto nivel de profesionalismo, experiencia e innovación. Nos dedicamos a ayudarlo a hacer realidad sus ideas y a ofrecerle productos superiores que se destacan por su rendimiento, durabilidad y rentabilidad.

Contáctenos hoy para analizar los requisitos de su proyecto y descubrir cómo nuestros servicios de moldeo por inyección de polipropileno pueden llevar sus procesos de fabricación a nuevas alturas. Juntos, aprovechemos todo el potencial del polipropileno y creemos productos excepcionales que den forma al mundo que nos rodea.

¿Tiene alguna pregunta? No dude en ponerse en contacto con nosotros y enviarnos un correo electrónico.

El plastico moldes para cajas plegables (moldes para cajas plegables) Hemos creado para nuestros clientes una oferta de valor superior al mercado. La caja plegable de plástico ofrece dos ventajas importantes para reducir los costos de manipulación de materiales. En primer lugar, cajas de plástico plegables Son livianas, lo que reduce los costos de envío y de material, especialmente para las partes de las cajas desechables, lo que permite ahorrar una gran cantidad de material. A diferencia de las cajas plegables de aluminio, que son más costosas y pesadas, el costo de transporte es muy bajo en comparación con las cajas desplegables. molde de caja plegable Puede ahorrar mucho espacio durante el transporte.

molde de caja plegable

En Contenedores de cajas de plástico plegables Tiene otras ventajas

- C plegableLos contenedores colapsaron en 20 a 30 segundos sin herramientas por una sola persona

- Ideal para sistemas de almacenamiento y recuperación automatizados y de circuito cerrado.

- Apilable para almacenar 3 contenedores colapsados a la misma altura que un contenedor de caja ensamblado en posición vertical

Hoy en día, muchas industrias están utilizando plástico caja plegable contenedores Para ahorrar dinero, incluyendo:

- Plantas de procesamiento de alimentos

- Instalaciones de producción farmacéutica

- Plantas de energía nuclear

- Hospitales

- Cocinas

- Laboratorios

- Instalaciones petroquímicas

- Plantas químicas

- Automotor

Si tienes alguna plástico caja plegable Proyecto que necesita un fabricante de moldes para cajas plegables, buscar una empresa de moldes de China será la mejor opción para ahorrar dinero, por supuesto, encontrar un fabricante de moldes de plástico confiable no es fácil. Estaremos encantados de ayudarle con su caja plegable mohoSomos una de las diez mejores empresas de fabricación de moldes en China, ofrecemos moldes personalizados para clientes de todo el mundo, podemos compartir con usted algunos de nuestros clientes y podrá verificar nuestra calidad y servicio, esta será la forma más sencilla de ayudarlo a hacer su Molde de caja plegable o cualquier molde de inyección de plástico personalizado, envíenos un correo electrónico para obtener un precio.

En Sincere Tech, nos dedicamos a mantener nuestra posición como líder molde de plástico empresa adoptando los avances de la industria y anticipándonos a las tendencias futuras. Exploramos activamente materiales y compuestos innovadores que ofrecen un mejor rendimiento y sostenibilidad. A través de inversiones constantes en investigación y desarrollo, ofrecemos soluciones de vanguardia que abordan las necesidades cambiantes de nuestros clientes. Como uno de los mejores molde de inyección proveedores en China, nos enorgullecemos de nuestro compromiso con la excelencia.

En línea con nuestro compromiso con la sustentabilidad, priorizamos las prácticas respetuosas con el medio ambiente. Buscamos de manera proactiva alternativas sustentables, como polímeros biodegradables, e implementamos iniciativas de reciclaje para minimizar el impacto ambiental de nuestros procesos de fabricación. Al elegir nuestros servicios de moldeo por inyección personalizados, puede alinear su marca con prácticas de fabricación sustentables y contribuir a un futuro más ecológico.

La calidad es de suma importancia para nosotros y mantenemos estrictas medidas de control de calidad durante todo el proceso de fabricación. Nuestras instalaciones de última generación y nuestros técnicos capacitados garantizan que cada producto se someta a una rigurosa inspección y pruebas, lo que garantiza un rendimiento excepcional, confiabilidad y satisfacción del cliente.

Cuando se asocia con Sincere Tech como su proveedor preferido Fabricante de moldes de ChinaPuede esperar el más alto nivel de profesionalismo, experiencia e innovación. Nos dedicamos a ayudarlo a hacer realidad sus ideas y le ofrecemos productos superiores que se destacan por su rendimiento, durabilidad y rentabilidad.

Nuestras capacidades ampliadas incluyen:

- Prototipado rápido: ofrecemos servicios de prototipado rápido para transformar rápidamente sus conceptos en prototipos tangibles, lo que permite mejoras de diseño iterativas y un desarrollo acelerado de productos.

- Herramientas de precisión: Nuestras capacidades avanzadas de herramientas nos permiten crear moldes de alta calidad con tolerancias estrictas, lo que garantiza la consistencia y precisión en sus productos moldeados por inyección.

- Sobremoldeado:Nos especializamos en sobremoldeo, que permite la combinación de múltiples materiales o componentes, dando como resultado una mejor funcionalidad, estética y durabilidad.

- Moldeo por inserción:Nuestra experiencia en moldeo de insertos nos permite encapsular de forma segura los insertos dentro de las piezas moldeadas, lo que facilita un ensamblaje eficiente y mejora el rendimiento del producto.

- Moldeo de dos disparosCon el moldeo de dos inyecciones, podemos producir componentes complejos de múltiples materiales en una sola operación, reduciendo los requisitos de ensamblaje y mejorando las posibilidades de diseño.

- Servicios de valor agregado: Además del moldeo por inyección, ofrecemos una gama de servicios de valor agregado, que incluyen ensamblaje de productos, embalaje y soporte logístico, agilizando su cadena de suministro y reduciendo costos.

Asociarse con Sincere Tech Proveedores de moldes para sus necesidades de moldeo por inyección personalizado y benefíciese de nuestras capacidades integrales, nuestro compromiso inquebrantable con la calidad y la sustentabilidad, y nuestro afán por superar sus expectativas en cada paso del proceso. Juntos, hagamos realidad sus ideas innovadoras.

¿Qué es el moldeo por inyección de TPU?

Moldeo por inyección de TPU Se refiere al proceso de inyección de poliuretano termoplástico (TPU) en un molde para producir un producto terminado. El TPU es un tipo de material que exhibe las propiedades tanto de los termoplásticos como de los elastómeros. A menudo se utiliza para producir productos que requieren flexibilidad, durabilidad y resistencia a la abrasión.

El moldeo por inyección de TPU es un proceso versátil que se puede utilizar para producir una amplia variedad de productos, como calzado, piezas industriales, dispositivos médicos y más. Ofrece muchas ventajas con respecto a los métodos de fabricación tradicionales, como menores costes, tiempos de producción más rápidos y mayor flexibilidad de diseño. Los materiales de TPU también son reciclables, lo que los convierte en una opción más sostenible para los fabricantes.

Moldeo por inyección de TPU (poliuretano termoplástico) El proceso tiene muchos métodos, incluidos el moldeo por inyección, el moldeo por soplado, el moldeo por compresión, el moldeo por extrusión, etc., entre los cuales el moldeo por inyección es el más comúnmente utilizado. Utilice el proceso de moldeo por inyección para moldear el TPU en los materiales requeridos. Moldeo por inyección de TPU Las piezas se dividen en tres etapas: preplastificación, inyección y expulsión. La máquina de inyección se divide en tipo émbolo y tipo tornillo. La máquina de inyección tipo tornillo se recomienda porque proporciona una velocidad, plastificación y fusión uniformes.

Moldeado de cubierta de teléfono de TPU

1. Diseño de la máquina de inyección.

El cañón de la máquina de inyección está revestido con aleación de cobre y aluminio, y el tornillo está cromado para evitar el desgaste. La relación de diámetro de longitud del tornillo L / D = 16 ~ 20 es mejor, al menos 15; la relación de compresión es de 2,5/1 ~ 3,0/1. La longitud de la sección de alimentación es de 0,5 L, la sección de compresión es de 0,3 L y la sección de dosificación es de 0,2 L. El anillo de retención se instalará cerca de la parte superior del tornillo para evitar el reflujo y mantener la presión máxima.

El TPU debe procesarse con una boquilla de flujo automático, la salida es un cono invertido, el diámetro de la boquilla es más de 4 mm, menos de 0,68 mm de la entrada del collar del canal principal y la boquilla debe estar equipada con una correa de calentamiento controlable para evitar la solidificación del material.

Desde un punto de vista económico, el volumen de inyección debe ser de 40% – 80% de la cantidad cuantitativa. La velocidad del tornillo es de 20-50 R/min.

2. Diseño de moldes para moldeo por inyección de TPU

El diseño del molde debe prestar atención a los siguientes puntos al moldear con Moldeo por inyección de material de TPU:

(1) contracción de las piezas moldeadas de TPU

La contracción se ve afectada por la dureza de las materias primas, el espesor, la forma, la temperatura de moldeo, la temperatura del molde y otras condiciones de moldeo. Generalmente, el rango de contracción es de 0,005-0,020 cm/cm. Por ejemplo, una pieza de prueba rectangular de 100 x 10 × 2 mm se encoge en la dirección de la longitud de la compuerta y la dirección del flujo, y la dureza de 75A es 2-3 veces mayor que la de 60 grados Shore. El efecto de la dureza y el espesor del TPU en la contracción se muestra en la Figura 1. Se puede ver que cuando la dureza del TPU está entre 78a y 90a, la contracción disminuye con el aumento del espesor; cuando la dureza está entre 95A y 74d, la contracción aumenta ligeramente con el aumento del espesor.

(2) Corredor y pozo de ranura fría

El canal principal es una sección del canal que conecta la boquilla del inyector al canal de derivación o cavidad en el molde. El diámetro debe expandirse hacia adentro, con un ángulo de más de 2 grados, para facilitar la eliminación de las vegetaciones del canal de flujo. El canal de derivación es el canal que conecta el canal principal y cada cavidad en el molde de ranuras múltiples, y su disposición en el molde debe ser simétrica y equidistante. El canal de flujo puede ser circular, semicircular y rectangular, con un diámetro de 6-9 mm. La superficie del canal debe pulirse como la cavidad para reducir la resistencia al flujo y proporcionar una velocidad de llenado más rápida.

Un pozo frío es un lugar vacío (canal de extensión adicional) al final del canal principal, que se utiliza para atrapar el material frío producido entre las dos inyecciones en el extremo de la boquilla, a fin de evitar que el canal de desviación o la compuerta se bloqueen con material frío. Cuando el material frío se mezcla en la cavidad del molde, es fácil que se produzca tensión interna en el producto. El diámetro del orificio de material frío es de 8 a 10 mm y el tamaño es de aproximadamente 6 mm de largo.

(3) compuerta y ventilación

La compuerta es el canal que conecta el canal de flujo principal o el canal de derivación y la cavidad. Su área de sección transversal suele ser menor que el paso del canal, que es la parte más pequeña del sistema de canales, y su longitud debe ser corta. La forma de la compuerta es rectangular o circular y el tamaño aumenta con el espesor del producto.

El espesor del producto es inferior a 4 mm, con un diámetro de 1 mm; el espesor de la compuerta es de 4-8 mm, con un diámetro de 1,4 mm; el espesor de la compuerta es superior a 8 mm, con un diámetro de 2,0-2,7 mm. La posición de la compuerta se selecciona generalmente en la parte más gruesa del producto, lo que no afecta la apariencia y el uso, y está en ángulo recto con el molde, para evitar la contracción y evitar el patrón en espiral.

La ranura de escape o ventilación es un tipo de salida de aire tipo ranura abierta en el molde, que se utiliza para evitar que el material fundido ingrese al molde y se involucre con el gas y para descargar el gas de la cavidad del molde.

De lo contrario, los productos tendrán agujeros de aire, mala fusión, llenado insuficiente o trampa de aire e incluso se quemarán los productos debido a las altas temperaturas causadas por la compresión del aire, lo que genera tensión interna en los productos. El puerto de escape se puede colocar al final del flujo de masa fundida en la cavidad del molde o en la línea de separación de la molde de plástico, que es una ranura de vertido de 0,15 mm de profundidad y 6 mm de ancho.

Es necesario controlar la temperatura del molde de TPU de la manera más uniforme posible para evitar deformaciones y torsiones de las piezas. A continuación, se muestran algunos productos de moldeo por inyección de TPU que hemos fabricado anteriormente. Si tiene algún requisito sobre productos de moldeo por inyección de TPU o TPE, no dude en ponerse en contacto con nosotros.

Moldeo por inyección de TPU

3 Condiciones de moldeo

La condición de moldeo más importante de TPU (Poliuretano termoplástico) La temperatura, la presión y el tiempo son los que afectan el flujo y el enfriamiento de la plastificación. Estos parámetros afectarán la apariencia y el rendimiento de las piezas moldeadas por inyección de TPU. Unas buenas condiciones de procesamiento deberían permitir obtener piezas de un color blanco a beige uniforme.

(1) Temperatura

La temperatura que se debe controlar en el proceso de moldeo por inyección de plástico TPU incluye la temperatura del cilindro, la temperatura de la boquilla y la temperatura del molde. Las dos primeras temperaturas afectan principalmente a la plastificación y el flujo del TPU, y la segunda afecta al flujo y enfriamiento de la pieza de moldeo por inyección de TPU.

- Temperatura del barril – La selección de la temperatura del barril está relacionada con la dureza del material de TPU. La temperatura de fusión del TPU con alta dureza es alta, y la temperatura más alta al final del barril también es alta. El rango de temperatura del barril utilizado para procesar TPU es de 177 ~ 232 ℃. La distribución de temperatura del barril es generalmente desde un lado (extremo trasero) de la tolva hasta la boquilla (extremo delantero), aumentando gradualmente, para hacer que la temperatura del TPU aumente de manera constante y lograr el propósito de plastificación uniforme.

- Temperatura de la boquilla – La temperatura de la boquilla suele ser ligeramente inferior a la temperatura máxima del cañón para evitar la posible salivación del material fundido en el interior de la boquilla. Si se utiliza la boquilla autoblocante para evitar la salivación, la temperatura de la boquilla también se puede controlar dentro del rango de temperatura máxima del cañón.

- Temperatura del molde – La temperatura del molde tiene una gran influencia en el rendimiento interno y la calidad aparente de los productos de TPU. Depende de la cristalinidad del TPU y del tamaño de los productos. La temperatura del molde suele controlarse mediante un medio de refrigeración a temperatura constante, como el agua de la máquina.

El TPU tiene una alta dureza, alta cristalinidad y alta temperatura de moldeo. Por ejemplo, Texin, dureza 480A, temperatura de moldeo 20-30 ℃; dureza 591A, temperatura de moldeo 30-50 ℃; dureza 355d, temperatura de moldeo 40-65 ℃. La temperatura de moldeo de los productos de TPU es generalmente de 10-60 ℃. La temperatura de moldeo es baja, el material de fusión se congela demasiado pronto y se produce una línea aerodinámica, lo que no es propicio para el crecimiento de esferulitas, por lo que la cristalinidad de los productos es baja y se producirá un proceso de cristalización tardía, lo que provocará una contracción posterior y un cambio en el rendimiento de los productos. - Presión – la El proceso de inyección es presión que incluye la presión de plastificación (contrapresión) y la presión de inyección. Cuando el tornillo retrocede, la presión en la parte superior de la masa fundida es la contrapresión, que se regula mediante la válvula de sobrepresión. El aumento de la contrapresión aumentará la temperatura de la masa fundida, reducirá la velocidad de plastificación, hará que la temperatura de la masa fundida y la mezcla de colores sean uniformes y descargará el gas de la masa fundida, pero extenderá el ciclo de moldeo. La contrapresión del TPU suele ser de 0,3 a 4 MPa. La presión de inyección es la presión ejercida sobre el TPU por la parte superior del tornillo. Su función es superar la resistencia al flujo del TPU desde el barril hasta la cavidad, llenar el molde con material fundido y compactar el material fundido.

La resistencia al flujo y la tasa de llenado del TPU están estrechamente relacionadas con la viscosidad de la masa fundida, mientras que la viscosidad de la masa fundida está directamente relacionada con la dureza del TPU y la temperatura de la masa fundida, es decir, la viscosidad de la masa fundida no solo está determinada por la temperatura y la presión, sino también por la dureza del TPU y la tasa de deformación. Cuanto mayor sea la tasa de cizallamiento, menor será la viscosidad; cuanto mayor sea la dureza del TPU, mayor será la viscosidad.

Relación entre la viscosidad y la velocidad de corte de resinas con diferente dureza (240℃). A la misma velocidad de corte, la viscosidad disminuye con el aumento de la temperatura, pero a una velocidad de corte alta, la viscosidad no se ve afectada tanto por la temperatura como a una velocidad de corte baja. La presión de inyección de TPU es generalmente de 20 ~ 110MPa. La presión de retención es aproximadamente la mitad de la presión de inyección y la contrapresión debe ser 1. Por debajo de 4MPa para que el TPU se plastifique de manera uniforme. - Tiempo de ciclo – el tiempo de ciclo necesario para completar un proceso de inyección se denomina tiempo de ciclo de moldeo. El tiempo de ciclo incluye el tiempo de llenado, el tiempo de retención, el tiempo de enfriamiento y otros tiempos (apertura, desmoldeo, cierre, etc.), que afectan directamente a la productividad laboral y a la utilización del equipo. El ciclo de formación del TPU suele estar determinado por la dureza, el espesor y la configuración. El ciclo de alta dureza del TPU es corto, el ciclo grueso de la pieza de plástico es largo, el ciclo complejo de la configuración de la pieza de plástico es largo y el ciclo de formación también está relacionado con la temperatura del molde. El ciclo de moldeo del TPU suele estar entre 20 y 60 s.

- Velocidad de inyección – La velocidad de inyección depende principalmente de la configuración de los productos de moldeo por inyección de TPU. Los productos con una cara final gruesa necesitan una velocidad de inyección menor, mientras que los productos con una cara final delgada necesitan una velocidad de inyección mayor.

- Velocidad del tornillo – El procesamiento de productos de moldeo por inyección de TPU generalmente requiere una velocidad de corte baja, por lo que es adecuada una velocidad de tornillo más baja. La velocidad del tornillo de TPU generalmente es de 20 a 80 r/min, por lo que se prefiere que sea de 20 a 40 r/min.

(2) Tratamiento de parada

Como TPU (Poliuretano termoplástico) puede degradarse con el tiempo bajo altas temperaturas, se debe utilizar PS, PE, plástico de acrilato o ABS para limpiar después del apagado; si el apagado dura más de 1 hora, se debe apagar la calefacción.

Moldeo de plástico TPU

(3) Postratamiento de productos

Debido a la plastificación desigual del TPU en el cilindro o a las diferentes velocidades de enfriamiento en la cavidad del molde, a menudo se produce una cristalización, orientación y contracción desiguales, lo que conduce a la existencia de tensión interna en los productos, que es más prominente en productos de paredes gruesas o productos con insertos metálicos. Las propiedades mecánicas de los productos con tensión interna a menudo se reducen y la superficie de los productos se agrieta o incluso se deforma y agrieta. La forma de resolver estos problemas en la producción es recocer los productos.

La temperatura de recocido depende de la dureza de los productos de moldeo por inyección de TPU. Los productos con alta dureza tienen temperaturas de recocido más altas y temperaturas de dureza más bajas. Las temperaturas demasiado altas pueden causar deformaciones o alabeos en los productos, y las temperaturas demasiado bajas no pueden eliminar la tensión interna. El TPU debe recocerse a baja temperatura durante mucho tiempo, y los productos con menor dureza pueden colocarse a temperatura ambiente durante varias semanas para lograr el mejor rendimiento. La dureza se puede recocer a 80 ℃ × 20 h bajo la norma Shore A85 y a 100 ℃ × 20 h por encima de la norma A85. El recocido se puede realizar en el horno de aire caliente, prestando atención a la posición para no sobrecalentar localmente y deformar los productos.

El recocido no solo puede eliminar la tensión interna, sino que también mejora las propiedades mecánicas. Debido a que el TPU es una forma de dos fases, la mezcla de fases se produce durante el trabajo en caliente del TPU. Producto de moldeo por inyección de TPU Se enfría rápidamente, debido a su alta viscosidad y lenta separación de fases, debe tener suficiente tiempo para separarse y formar una microárea, a fin de obtener el mejor rendimiento.

(4) Moldeo por inyección con incrustaciones

Para satisfacer las necesidades de resistencia de montaje y servicio, Piezas moldeadas por inyección de TPU Es necesario incorporar insertos metálicos. El inserto metálico se coloca primero en una posición predeterminada en el molde y luego se inyecta en un producto completo. Debido a la gran diferencia de propiedades térmicas y contracción entre el inserto metálico y el TPU, los productos de TPU con inserto no están firmemente unidos.

La solución es precalentar el inserto de metal porque la diferencia de temperatura de la masa fundida se reduce después del precalentamiento, de modo que la masa fundida alrededor del inserto se puede enfriar lentamente y la contracción es relativamente uniforme durante el proceso de inyección, y puede ocurrir una cierta cantidad de efecto de alimentación de material caliente para evitar una tensión interna excesiva alrededor del inserto.

El TPU es fácil de incrustar y la forma de la incrustación no está limitada. Solo después de desengrasar la incrustación, se calienta a 200-230 ℃ durante 1 minuto. La resistencia al desprendimiento puede alcanzar los 6-9 kg / 25 mm en 5-2 minutos. Para obtener una unión más fuerte, el inserto se puede recubrir con adhesivo, luego calentar a 120 ℃ y luego inyectar. Además, se debe tener en cuenta que el TPU utilizado no debe contener lubricantes.

(5) Reciclaje de materiales reciclados

En el proceso de procesamiento de moldeo por inyección de TPU, se pueden reciclar desechos como el canal de flujo principal, el canal de derivación y los productos no calificados. Según los resultados experimentales, el material reciclado 100% se puede utilizar por completo sin agregar material nuevo y las propiedades mecánicas no se reducen gravemente.

Sin embargo, para mantener las propiedades físicas y mecánicas y las condiciones de inyección en el mejor nivel, se recomienda que la proporción de material reciclado sea de 25% ~ 30%. Cabe señalar que el tipo y la especificación de los materiales reciclados y los materiales nuevos deben ser los mismos.

No se deben utilizar materiales reciclados contaminados o recocidos. Los materiales reciclados no se deben almacenar durante demasiado tiempo. Es mejor granularlos y secarlos inmediatamente. En general, se debe reducir la viscosidad de fusión de los materiales reciclados y ajustar las condiciones de conformado.

Ver más Moldeo por inyección de TPU información o ponerse en contacto con nosotros.

La ingeniería de procesos se refiere a la naturaleza de los puntos de contacto eléctricos en un sistema eléctrico, y la firmeza es el aspecto más importante del sistema general. Entonces, ¿cómo se puede caracterizar la firmeza en un sistema eléctrico? Algunos pueden decir que está en el PLC (controlador lógico programable), el DCS (sistema de control distribuido) o el sistema de accionamientos. Sin embargo, se puede cuantificar la firmeza de un sistema eléctrico por el punto en el que se unen los cables. Para la persona promedio, esto también se llama conector eléctrico. Desde una perspectiva de aplicación moderna, también se los conoce como bloques de terminales.

Elementos que impactan en un sistema eléctrico

Hay muchos factores que afectan a un sistema eléctrico, pero las condiciones climáticas extremas, como el calor y el frío, son las que más influyen. Otros factores interesantes son la combustibilidad, que es especialmente importante en la industria petroquímica y alimentaria. En América del Norte, la norma ATEX 100a (94/9/EC) se ha aplicado a los sistemas y equipos de protección en entornos sensibles. En estas situaciones se aplican los códigos eléctricos nacionales y canadienses.

A continuación se detallan los requisitos clave para bloques de terminales específicos:

Debe verificarse y nunca debe liberarse en el punto terminal.

Deben estar equipados con una parte flexible en caso de que originalmente estuvieran destinados a canales de múltiples cables.

Las piezas de protección no deben experimentar el punto de peso.

Estos requisitos previos deben ser probados por un centro de pruebas externo y deben garantizarse con la aprobación del plan.

En la construcción de procesos, debe conocer los cambios constantes de temperatura. Esta prueba confirma que los puntos terminales tienen una calidad de contacto confiablemente alta incluso con los cambios constantes de temperatura. Los bloques terminales medidos se pueden unir al soporte de fijación y conectar a un canal para realizar la prueba. La prueba utiliza una estrategia de dos cámaras, que prueba los bloques terminales particulares a temperaturas cercanas a sus límites superior e inferior. Estos puntos de corte van desde menos de 50 grados C hasta más de 105 grados C. Por lo general, se prueban a estas temperaturas durante 60 minutos, y la temperatura puede cambiar en varias ocasiones en un momento. Este procedimiento continúa con dos o tres docenas de veces, y si las piezas no se dañan después de la prueba, entonces se han cumplido los requisitos.

Prueba de caída de tensión para bloques de terminales modulares

Para mantener una conexión eléctrica sólida, sus puntos de contacto deben estar libres de corrosión. La prueba de caída de tensión también se denomina prueba de corrosión y los bloques de terminales deben pasar una prueba en la que se les aplica ácido sulfúrico. Los bloques de terminales se exponen al ácido sulfúrico durante un par de horas y luego se dejan fuera para que se prueben. Un tiempo después se examinan físicamente para garantizar que los puntos de contacto aún estén sólidos.

Puede parecer muy simple, pero todos ellos pasan por pruebas exhaustivas para garantizar su calidad y resistencia. Básicamente, si su terminal falla, todo su sistema falla y la producción se retrasa. Desde un punto de vista comercial, esto es insatisfactorio y puede costar decenas de miles de dólares. Por lo tanto, el ejercicio aquí es asegurarse de investigar y elegir la calidad para su negocio.

Carcasa cuadrada de terminal

Los circuitos de iluminación están cableados en una configuración de circuito extendido, a diferencia de los enchufes de conexión que pueden estar cableados en una disposición en espiral o en anillo. Un circuito en espiral no vuelve al MCB en la unidad de consumo o el tablero de distribución. El mejor cable para usar en una casa local para un circuito de iluminación estándar es un cable de PVC de 1,5 mm cuadrado doble y tierra, suministrado por lo general desde un MCB de 5 A, 10 A o 16 A, según la carga y el tamaño de las luces en el circuito. Los MCB de 16 A para iluminación se utilizan cada vez más en hogares comerciales donde se utilizan más y más accesorios de iluminación. Este artículo se centrará en un circuito de iluminación estándar que utiliza un "doble y tierra" de PVC de 1,5 mm. Es normal utilizar un cable de 1,0 mm (cuadrado) para circuitos más cortos con cargas más pequeñas para obtener una buena relación calidad-precio del cable. Al calcular la longitud y la carga máximas del circuito, podrá decidir qué tamaño de cable es el mejor para utilizar. El uso de un cable de 1,0 mm (cuadrado) puede resultar algo más económico, pero teniendo en cuenta los cambios futuros, siempre es mejor utilizar uno de 1,5 mm para ampliaciones posteriores y para añadir cargas más pesadas. Normalmente, se recomienda un cable cuadrado de 1,5 mm para un disyuntor de 5 A, 6 A o 10 A y tiene una longitud máxima de cable de 108, 90 y 52 metros respectivamente. 108 metros parece excepcionalmente largo, pero una vez que el cable se pasa por el toldo de su casa, no resultará tan largo.

Cuando el circuito en espiral se sostiene a través de su casa por medio de cada espacio hasta cada punto de luz, alimente un cable (doble y de tierra) desde cada punto de luz hasta el interruptor de esa habitación.

Desde el circuito abierto en el punto de iluminación, debe conectar el cable vivo (que es el cable que se alimenta a su interruptor) con los cables vivos en espiral en el mismo cuadrado conector. Conecte el extremo opuesto del cable vivo en el interruptor al terminal en el conjunto de interruptores separado con L1. Los otros dos cables en su doble y tierra son azules y un cable de cobre expuesto. Asegúrese de colocar una funda amarilla/verde sobre el cable de cobre expuesto en el extremo del interruptor y el accesorio de iluminación y conéctelo a los terminales de tierra provistos en los accesorios. Asegúrese de conectar la caja de pozo de metal a tierra en el interruptor de luz. El cable azul se usa como el cable vivo de entrada conectado en el interruptor al terminal separado como C (normal). Debe verificar el cable azul (generalmente utilizado como independiente) con una funda de color negro para demostrar que ahora es un cable vivo y hacer lo mismo en el extremo opuesto del cable en el cuadrado conector colgante. El cable azul con funda de color negro ahora está conectado al mismo cuadrado terminal que el cable al cable del portalámparas. Repite toda esta exposición en cada punto de luz. Recuerda que antes de encender el circuito debes probar su resistencia, protección, progresión y conexión a tierra y, por último, una vez activado, debes realizar una prueba de impedancia de circuito.

Las macetas tienen diferentes usos, desde sembrar nuevas semillas, trasladar plantas a nuevas zonas, mejorar el jardín con plantas de interior o embellecer tu estancia con magníficas flores. Las macetas se han utilizado desde la antigüedad, los egipcios fueron de los primeros en utilizar macetas para trasladar plantas de una zona a otra, más tarde los romanos llevaron las plantas podadas al interior durante el clima frío. En épocas actuales, se pueden utilizar como regalo personal, mejora de la cocina, embellecimiento de la habitación y objeto de arte.

Las macetas se pueden encontrar fácilmente en tiendas de artículos de jardinería, mercados, tiendas de mejoras para el hogar y viveros en línea. Hay varios tipos de macetas para plantas, desde macetas de barro, plástico, arcilla, fibra de vidrio, macetas colgantes, jardineras para ventanas, urnas de piedra arenisca y algunas más; cada una de ellas tiene sus propias ventajas y desventajas. De todas ellas, la maceta de plástico se considera uno de los tipos de maceta más comunes. En los últimos años, las macetas de plástico se han convertido en una alternativa moderada y no frágil.

Antes de elegir el tipo de maceta que necesitas, tienes que decidir dónde te gustaría colocar las macetas. ¿Prefieres colocar la maceta en la habitación de tu bebé? ¿O, por el contrario, prefieres colocarla dentro de tu casa? Independientemente de si es en el salón, en la cocina o en el diseño de la ventana de una habitación privada, debes diseñar y elegir la disposición de tus macetas.

Con las situaciones impecables y la combinación con el entorno, mejorará la belleza de su hogar, así como de su vivero. Tipo de plantas, tamaños de flores, peso, características y costos también son consideraciones importantes antes de elegir la maceta adecuada para usted. Cultivar sus propias flores sin duda brinda una gran alegría, una actividad interesante que ilumina sus días.

Debes preparar tus macetas de turba y tu placa de plántulas si te estás preparando para la próxima temporada de crecimiento. También debes tener una reserva de macetas de plástico que recibirán tus trasplantes. La humilde maceta de plástico está diseñada para esta ardua pero fundamental tarea de cultivo y plantación. No obstante, existen algunos usos nuevos de la pequeña maceta de plástico que se puede utilizar como regalo para un compañero de plantación.

También puedes hacer que una sola planta de interior destaque con una maceta de plástico pintada a mano. Una planta que esté colgada en el baño lucirá mucho mejor en una maceta de plástico pintada a mano con tu propia estructura. Una maceta de plástico común y corriente puede hacer que una planta de interior estándar sea una bendición única con la expansión de una estructura única pintada a mano. El uso de un tema violeta en la humilde maceta de plástico distingue a la planta de la publicidad habitual del florista.

Otra interpretación de la maceta de plástico está a solo una pincelada de distancia. Es astuto empezar con un pequeño proyecto y ver a dónde te lleva. Si utilizas tu imaginación y dedicas parte de tu tiempo a ello, pintar la maceta de plástico puede convertirse en una diversión gratificante y fascinante.

Consejos sencillos para cuidar macetas de plástico en casa

Numerosos propietarios de viviendas se inclinan por decorar sus hogares con flores de plástico. Requieren poco esfuerzo y poco mantenimiento, y además duran bastante. Algunas flores de plástico se parecen al producto original, pero la mayoría de ellas parecen imitaciones modestas. Si las compraste por 200 P en una tienda minorista, no puedes esperar mucho.

Por otra parte, algunos propietarios de viviendas prefieren cultivar flores naturales en sus hogares en lugar de conformarse con las de plástico. Las flores naturales aportan a la casa un aire más natural e individual, algo que a veces se consigue con imitaciones de plástico. Además, las flores absorben el dióxido de carbono que se encuentra en el ambiente para transportar oxígeno, purificando así el aire de la casa. Cultivar flores puede requerir mucho esfuerzo, pero al final del día, cuando las veas agradablemente colocadas en el alféizar de la ventana o aportando un toque de elegancia a tu mesa de comedor, habrá merecido la pena.

Cuidar las flores en casa no debería ser demasiado complicado si sabes cómo hacerlo. Aquí tienes algunos consejos que te ayudarán a pensar en tus plantas de interior:

- Riégalos día a día.

Procura no hacer que la tierra quede esponjosa dirigiendo la cantidad de agua, que se queda a la espera de que se retenga y se filtre por la base de la maceta (las macetas suelen tener orificios para esto), hacia el fregadero, el plato o el balde. Regar en exceso las plantas puede matarlas. Algunos signos de riego excesivo son hojas amarillentas que con el tiempo se caen, marchitamiento, crecimiento obstaculizado y crecimiento de la planta. Cuando veas estos signos, reduce de inmediato el agua que viertes.

- Iluminación.

Algunas plantas con flores requieren una iluminación espléndida, media o baja. Asegúrese de tener en cuenta los requisitos de luz de su planta para ampliar su crecimiento.

- Luz del sol.

Dependiendo del tipo de planta con flores que tengas en casa, la exposición necesaria a la luz solar puede ser de cuatro a ocho horas diarias. En el caso de plantas más delicadas, no las coloques a la luz solar directa. Crecerán mejor a la sombra.

- Expulsar flores y hojas muertas.

De esta manera, evitarás que las flores se pudran o se infecten. Además, no atraerás plagas a la planta.

- Limpie las hojas con un paño delicado y húmedo.

Con este paso, su planta en flor lucirá más brillante y atractiva. Los residuos acumulados pueden hacer que su flor luzca desordenada y mal cuidada.

Recuerda estos consejos y tu flor crecerá más beneficiosa y cada vez más maravillosa.

Ventajas de las macetas de plástico

- Las macetas de plástico son macetas hechas de material plástico, que son livianas y fáciles de manipular y mover de un lugar a otro. Le dan un aspecto asombroso a su vivero con un mínimo esfuerzo y costos de mantenimiento. Son perfectas para viveros pequeños y para cultivar plantas y flores para satisfacer la propensión al cultivo y el tema de estilo del hogar. Es una de las macetas más favorecidas en la India que se puede encontrar en el hogar, salas de exposición, centros comerciales, espacios abiertos y otros lugares.

- Las macetas de plástico se pueden utilizar para equilibrar las macetas en el exterior de una casa en una galería. Y, además, se pueden utilizar como plantación en interiores. Las macetas de plástico vienen en varios tamaños, diseños y estructuras, lo que le da un movimiento extraordinario al espacio donde se colocan las macetas de plástico. En este método de vanguardia para cultivar y poner en marcha el cultivo de flores, las macetas de plástico se convierten en las mejores macetas para satisfacer y satisfacer sus necesidades de plantación.

- Las macetas de plástico son fáciles de manejar y no hay que preocuparse por moverlas a la hora de mudarse. Esto le da a las macetas de plástico unas características extraordinarias, ya que normalmente las personas no permanecen en un lugar determinado durante mucho tiempo y, además, mantienen los cambios en la parte de su vivero, por lo que resulta muy fácil mover las macetas debido a su peso ligero.

- Más asequible

Las macetas de plástico son más económicas en comparación con otros tipos de macetas que se encuentran en el vivero. No tiene que gastar mucho dinero en su mantenimiento y no tiene que gastar mucho dinero en comprar macetas para su vivero. Las macetas de plástico cuestan menos y tienen un precio razonable en el centro comercial y en la tienda en línea. Las macetas de plástico son mucho más económicas y fáciles de manejar.

- Adaptabilidad

Las macetas de plástico son adaptables por naturaleza, ya que se pueden utilizar por diferentes motivos y lugares. Se pueden utilizar en interiores y exteriores sin preocuparse por su daño. Las macetas de plástico se pueden utilizar con fines de cultivo y enriquecimiento. Es una de las macetas más flexibles entre las macetas.

Cómo hacer tus macetas de plástico personalizadas

Etapa 1: Preparar algunos materiales de hormigón

- Prepare algunos materiales sólidos, una amplia gama de compartimentos de plástico, que contengan jarras de plástico, cuencos de plástico para el almuerzo, que se puedan reutilizar una y otra vez. Necesitará dos soportes de varios tamaños en hormigón vertido antes de poder comenzar a organizarlos según la forma y el tamaño.

Etapa 2: Coloque el hormigón mezclado en los contenedores grandes

- Coloque el cemento mezclado en los compartimentos grandes y luego coloque los soportes más pequeños en el centro, taladre agujeros como los agujeros de desecho en la parte inferior. Manténgalo completamente seco, se puede quitar el compartimento de plástico, se puede utilizar la dureza de la superficie del papel de lija grueso.

Etapa 3: Capas con plantas, listo

- Capas con plantas, ¡listo! Durante el tiempo que pasó secando de forma característica, las muestras botánicas en el exterior siguen y son prácticamente difíciles de controlar, así que no voy a repetirlo, realmente es demasiado genial. Estaba pensando en comprar el propietario de las macetas.

Cómo encontrar macetas de plástico al por mayor

Cuando busque macetas de plástico en Internet, las vendemos en grandes cantidades y en distintos rangos de precios. Creemos que puede confiar en nosotros, ya que le ofrecemos macetas de plástico muy apetecibles con la mejor calidad al precio más competitivo del mundo.

Somos un mayorista reconocido de macetas de plástico en un escenario especial y tenemos mucha experiencia en ventas al por mayor en la web. Ofrecemos una amplia variedad de macetas de plástico y macetas de plástico personalizadas. Examine nuestros artículos de mejor valor y compre nuestro stock mejor calificado a precios modestos. ¡Compre macetas de plástico al por mayor con nosotros y obtenga un precio justo en todas las flores de plástico al por mayor y macetas de plástico personalizadas!

¡Compre macetas de plástico a un precio razonable!

¿Qué es el moldeo por inyección de plástico de precisión?

Moldeo por inyección de plástico de precisión Las piezas de moldeo por inyección de plástico tienen un requisito de tolerancia estricto. Normalmente, la tolerancia en las piezas de moldeo de plástico es de alrededor de 0,05 a 0,1 mm. Si el requisito de tolerancia de la pieza es de alrededor de 0,01 a 0,03 mm, significa que es Moldeo por inyección de plástico de precisiónPara fabricar piezas de moldeo por inyección de plástico de alta precisión, lo primero es hacer el molde de inyección de precisiónTodos los componentes del molde deben tener una tolerancia de 0,005 a 0,01 mm.

Este es el requisito mínimo para Molde de inyección de plástico de alta precisión Una vez terminado el molde, se realiza una prueba del molde para verificar la dimensión de acuerdo con el requisito del dibujo 2D, para probar el molde y lograr una tolerancia estable.

El molde de inyección de plástico de alta precisión es el punto clave número uno para hacer Piezas de moldeo por inyección de plástico de alta precisión, pero no limitado a esto, aún necesita utilizar una máquina de moldeo por inyección de alta precisión para producir la pieza, con este requisito de dos minutos podemos asegurarnos de que podemos hacer Plásticos moldeados por inyección de precisión Continuamente, hay algunas cuestiones que aún necesitamos conocer para el moldeo por inyección de plástico de alta precisión.

Conector de precisión de plástico sobremoldeado

Pregunta I:

La determinación de la estructura de la molde de plástico de precisión es la clave, y la estructura general es la encarnación del efecto final del producto: la determinación de la estructura general del molde, la determinación del sistema de compuerta, la determinación del sistema de expulsión y la determinación del sistema de transporte de agua, y otros deben ser propicios para la orientación posterior al procesamiento del producto.

Pregunta II:

¿Qué pasa con el problema de la alimentación? En primer lugar, elegiremos un esquema de inyección razonable según la estructura, el peso, el volumen y el costo del producto, que pueda cumplir con los requisitos de los clientes, así como con los requisitos de calidad.

En segundo lugar, diseñaremos en estricta conformidad con los estándares de diseño de inyección: el diseño del corredor debe ser uniforme, especialmente el tamaño de la superficie de carga cruzada del corredor principal y secundario, la forma y el tamaño de la compuerta.

Pregunta III:

¿Qué pasa con el problema de expulsión? En primer lugar, determinaremos el modo de expulsión según la orientación y la estructura del producto. En segundo lugar, evaluaremos el equilibrio de expulsión y coexistiremos con otros sistemas, como la interferencia con el transporte de agua y las marcas de reciclaje, el reloj de fecha, etc.

Pregunta IV:

El diseño del sistema de canales de agua se basa en cuatro requisitos (la línea de enfriamiento debe ser lo más equilibrada posible. La línea de enfriamiento de agua no debe interferir con otros mecanismos. El equipo del canal de agua debe cumplir con los estándares del cliente y ser fácil de instalar. Cada línea del canal de agua se mostrará con números de identificación o marcas (de entrada y de salida).

Pregunta V:

Cómo garantizar la precisión de fabricación del molde y la precisión de los productos moldeados para obtener un moldeo por inyección de precisión, esto depende principalmente de la precisión de fabricación de la cavidad del molde, el inserto y el tamaño del núcleo del molde. La precisión del número de cavidades del molde o la precisión de la línea de separación afectarán directamente el tamaño del producto. En primer lugar, debemos hacer el plan del proceso de fabricación y el diagrama de flujo.

Cada proceso de fabricación completado debe ser inspeccionado en su totalidad y la lista de inspección de datos debe registrarse en la hoja de datos. Una vez finalizada la fabricación, la pieza de trabajo debe procesarse y mantenerse.

El diseño de la línea de separación del molde de plástico también es una parte importante. Si el diseño no es razonable, la pieza no se desmolda fácilmente o incluso se daña el molde. A continuación se presentan los principios de diseño de la línea de separación del molde.

Es conveniente expulsar la pieza de plástico y simplificar la estructura del molde de plástico. Una vez seleccionada la dirección de desmoldeo, la posición de la línea de separación debe hacer que la pieza de plástico caiga sin ninguna interferencia, como deslizadores, etc.

Para la pieza de plástico con alta precisión de coaxialidad, la línea de separación debe seleccionarse en la posición donde se puedan colocar dos diámetros en el molde inferior o superior al mismo tiempo.

Cuando se requiere que la inyección de plástico de precisión en la dirección de la altura sea alta, se debe utilizar la cavidad de desbordamiento a la mitad. Si se forma un rebaba transversal en la línea de separación, es fácil garantizar la precisión de la altura, mientras que la cavidad sin desbordamiento no es fácil de garantizar.

Cuando la precisión de la dimensión radial es alta, se debe considerar la influencia del espesor de la rebaba en la precisión de la pieza de plástico, como se muestra en la figura. Si bien la separación vertical de las piezas de plástico es fácil de asegurar, el perfil horizontal es difícil de controlar debido al espesor de la rebaba, lo que afecta la precisión de las piezas de plástico.

Asegúrese de que la apariencia de la pieza de plástico sea fácil de limpiar y que no dañe fácilmente la apariencia. La rebaba producida por la superficie de separación, como se muestra en la figura, debe ser fácil de limpiar y no dañar fácilmente la apariencia de la pieza de plástico.

Es conveniente para la fabricación de moldes de plástico y el procesamiento de piezas de conformado. La superficie de separación mejorada hace que la concentricidad de procesamiento de los moldes de plástico sea baja, fácil de fabricar y la rebaba no daña la apariencia de las piezas de plástico.

Asegúrese de la resistencia de las piezas formadas, por ejemplo, al determinar la superficie de separación, evite las paredes delgadas y las esquinas afiladas de las piezas formadas.

Además de los elementos de diseño de moldes generales, en el diseño de moldes de inyección de precisión también se deben considerar los siguientes puntos:

- Adoptar la tolerancia de dimensión del molde adecuada;

- Prevenir errores de contracción en la formación;

- Evitar la deformación de la pieza de inyección;

- Prevenir la deformación del desmoldeo;

- Se minimiza el error de fabricación del molde/troquel;

- Prevenir el error de precisión del molde;

- Mantener la precisión del molde.

Prevención de errores de precisión de moldes; clasificación de moldes de procesamiento en fábricas de moldes de plástico y requisitos de varios puntos a tener en cuenta

Existen muchos tipos de moldes de inyección de plástico, que se pueden dividir aproximadamente en diez categorías. Según los diferentes requisitos del material de la pieza, las propiedades físicas y químicas, la resistencia mecánica, la precisión dimensional, el acabado de la superficie, la vida útil, la economía, etc., se seleccionan diferentes tipos de moldes de inyección.

El molde de plástico de alta precisión debe procesarse con una máquina CNC de alta precisión, y el material y el proceso de moldeo del molde tienen requisitos estrictos. También se necesita tecnología de moldes para diseñar y analizar.

Algunas de las piezas tienen requisitos especiales durante el moldeo, por lo que se requieren tecnologías avanzadas como el canal caliente, moldeo por inyección asistido por gasSe necesitan cilindros de nitrógeno, etc. para el molde de plástico.

Los fabricantes de moldes de plástico deberán contar con máquinas herramienta CNC, máquinas herramienta EDM, máquinas herramienta de corte por alambre y equipos de fresado y perfilado CNC, rectificadoras de alta precisión, instrumentos de medición de tres coordenadas de alta precisión, diseño por computadora y software relacionado, etc.

En general, las matrices de estampado de metal de gran tamaño (como las matrices de piezas de cubiertas de automóviles) deben considerar si la máquina herramienta tiene un mecanismo de sujeción de pieza en bruto, lubricante de borde uniforme, progresivo de múltiples posiciones, etc. Además del tonelaje de punzonado, se deben considerar los tiempos de punzonado, el dispositivo de alimentación, la máquina herramienta y el dispositivo de protección de la matriz.

No todas las empresas poseen ni dominan la capacidad y el proceso de fabricación de moldes de plástico mencionados anteriormente. Al elegir una cooperativa fabricante de moldes de plásticoDebemos conocer su capacidad de procesamiento, no solo mirar el equipo de hardware, sino también combinar el nivel de gestión, la experiencia de fabricación y la fuerza técnica.

En el caso de un mismo juego de moldes, a veces hay una gran diferencia en la cotización de los distintos fabricantes de moldes. No debe pagar más que el valor del molde, pero tampoco debe pagar menos que el costo del molde. Fabricantes de moldes de plásticoSi, como usted, desea obtener ganancias razonables en el negocio, pedir un juego de moldes a un precio mucho más bajo será el comienzo de los problemas. Debe comenzar con sus propios requisitos y medirlos exhaustivamente.

Si tiene alguna pieza de plástico que necesite moldeo por inyección de precisión servicios de fabricación, le invitamos a contactarnos, Sincere Tech es Empresa de moldeo por inyección de plástico de precisión personalizada En China. Ofrecemos moldes de inyección de precisión y servicios de moldeo a clientes de todo el mundo.

Quiénes somos

Sincere Tech es Contrato proveedor de moldes en China que ofrece servicios de investigación y desarrollo de nuevos productos electrónicos, así como servicios de empresa de montaje. Póngase en contacto con nosotros para obtener más información.

Servicio todo en uno para el desarrollo de nuevos productos, desde el diseño de piezas, el diseño de placas de circuito impreso, la creación de prototipos, las pruebas, la fabricación de moldes/matrices/herramientas, la producción masiva, el montaje, la inspección y el embalaje.

Información de contacto

Building 1, No. 30 Huan Zhen Rd, Shang Dong village, Qi Shi Town, Dongguan City, provincia de Guangdong China, 523000

Móvil: +86 135 30801277

Weichat/whatsup Nº: + 86 135 3080 1277

Correo electrónico: info@plasticmold.net

Web: https://plasticmold.net

Opiniones de nuestros clientes

"Hola Steve, los moldes funcionan muy bien buen trabajo, espero que te vaya bien, en cuanto tenga nuevo proyecto acudire a ti"

Cliente de Hansaplastic en USA-----

"Estamos muy contentos con vuestra gestión y comunicación en inglés, sois extraordinarios en la resolución de problemas y en la respuesta rápida. molde de plástico fabricante y la empresa de moldeo que he estado trabajando hasta saber"

Cliente de Canadá------

Las 10 mejores empresas de moldeo por inyección de Indiana2024... 11... 670... 2065... p.m1:02

Las 10 mejores empresas de moldeo por inyección de Indiana2024... 11... 670... 2065... p.m1:02 Las 10 mejores empresas de moldeo por inyección de plásticos de Michigan2024... 11... 670... 2065... p.m12:43

Las 10 mejores empresas de moldeo por inyección de plásticos de Michigan2024... 11... 670... 2065... p.m12:43 Las 9 mejores empresas de moldeo por inyección de plásticos en Chicago2024... 11... 670... 16... 65... p.m3:29

Las 9 mejores empresas de moldeo por inyección de plásticos en Chicago2024... 11... 670... 16... 65... p.m3:29 Las 9 mejores empresas de moldeo por inyección de Wisconsin2024E74116701065E5 - p.m1:03

Las 9 mejores empresas de moldeo por inyección de Wisconsin2024E74116701065E5 - p.m1:03 Las 10 mejores empresas de moldeo por inyección de Ohio2024E74116701065E5 - soy9:44

Las 10 mejores empresas de moldeo por inyección de Ohio2024E74116701065E5 - soy9:44