A la hora de elegir entre los tipos de material para un determinado uso, es importante distinguir entre elastómeros termoplásticos (TPE) y poliuretano termoplástico (TPU). Ambos son polímeros versátiles y tienen algunas características especiales. Éstas permiten su aplicación en muchos campos. Los TPE son famosos por su flexibilidad, su facilidad de procesamiento y su bajo coste. Esto hace que los TPE sean adecuados para aquellas aplicaciones en las que sólo se necesita un rendimiento moderado. A diferencia de los TPU, proporcionan una mayor dureza, resistencia al desgaste y propiedades químicas para servir a aplicaciones exigentes, así como a requisitos de rendimiento más elevados. Así pues, en este artículo analizaremos los TPE frente a los TPU, sus diferencias, similitudes y propiedades.

¿Qué es TPE?

TPE es la forma abreviada de Elastómeros termoplásticos. Es un tipo de polímero que tiene características del caucho con material termoplástico reciclable. Es tan flexible como el caucho, pero al mismo tiempo tan manejable como los termoplásticos. Los TPE se utilizan sobre todo en aquellas áreas en las que la flexibilidad, la resistencia, así como la facilidad de formulación, se consideran vitales. Ir a ¿Es seguro el TPE? para saber más sobre TPE.

¿Qué es el TPU?

El poliuretano termoplástico (TPU) es un elastómero termoplástico de gran elasticidad, resistencia a la abrasión, a los productos químicos y al aceite. El TPU destaca por las características tanto de los materiales plásticos como de los elastómeros y exhibe un rendimiento sobresaliente en muchas aplicaciones severas. Tiene a es seguro el TPU para saber más sobre TPU.

Proceso completo de fabricación de TPE y TPU?

Analicemos el proceso completo de fabricación tanto del TPE como del TPU.

1. Proceso de fabricación del TPE

A continuación se describe paso a paso el proceso de fabricación de elastómeros termoplásticos.

1. Mezcla

En el caso de los TPE, como los copolímeros en bloque estirénicos (SBC), el método de fabricación consiste en componer el poliestireno con polímeros elastoméricos, como el polibutadieno. La composición se calienta para fundirla y después se lleva a cabo el proceso de solidificación para obtener el producto final.

2. Polimerización

En la formación de los TPE, el propileno debe reaccionar con otros monómeros de forma controlada. Así, se puede producir un elastómero termoplástico. Este proceso puede realizarse mediante algunas técnicas, como la polimerización en masa o en solución.

3. Vulcanización

En cuanto a la producción de vulcanizados termoplásticos (TPV), el método utilizado durante la formación se denomina vulcanización dinámica. Durante el proceso de fusión de este polímero termoplástico, se añade un agente de reticulación, es decir, azufre. El producto final es una mezcla en la que la parte elastomérica está reticulada al menos parcialmente. Esto ayuda a mejorar la elasticidad y las características mecánicas del material.

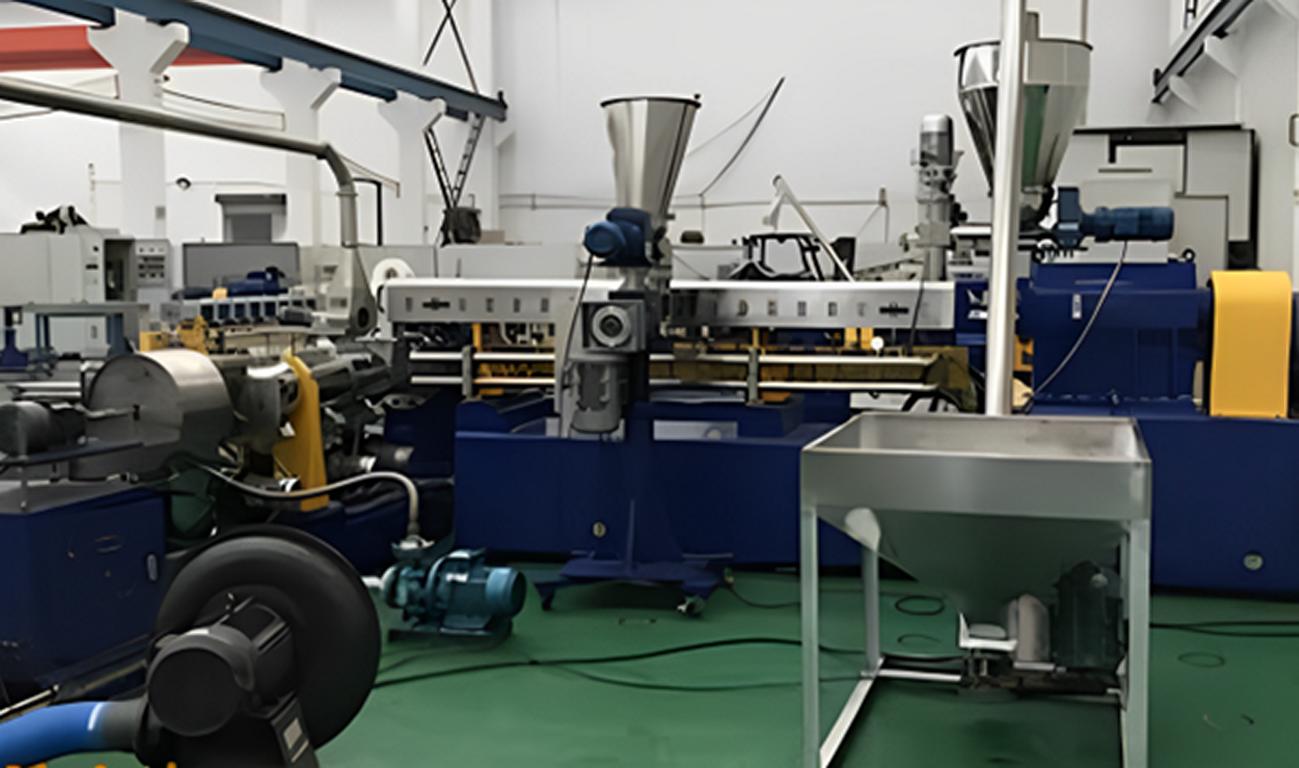

4. Extrusión y moldeo

Tras la mezcla o polimerización, los TPE deben procesarse mediante extrusión o moldeo por inyección. Por otro lado, la extrusión implica el uso de una matriz para extrudir formas continuas del TPE fundido. Mientras que el moldeo por inyección se realiza inyectando el material fundido en moldes para obtener las formas y productos deseados.

2. Proceso de fabricación del TPU

Este es el proceso paso a paso de la fabricación de poliuretano termoplástico (TPU).

1. Polimerización

Fabricamos TPU utilizando diisocianatos (por ejemplo, diisocianato de metileno difenilo o diisocianato de tolueno) y dioles (por ejemplo, dioles de poliéter o poliéster). Así, esta reacción se lleva a cabo de forma controlada para producir el polímero de poliuretano.

2. Compuesto

Tras la polimerización, el polímero TPU se mezcla con cargas como plastificantes, estabilizantes y colorantes, para facilitar que desarrolle las características requeridas. En este proceso, la mezcla de la masa fundida se realiza mediante un extrusor. Aunque en esta fase pueden intervenir otros métodos.

3. Extrusión y moldeo por inyección

El TPU, como cualquier otro elastómero termoplástico, se procesa mediante extrusión o moldeo por inyección. Aunque en el procesamiento del TPU se utilizan métodos más avanzados que en el de los TPE. La extrusión es el proceso en el que se fuerza el TPU a través de una matriz y se le da forma de perfiles largos. Mientras que el moldeo por inyección es el proceso por el que se inyecta el TPU en un molde para fabricar determinadas piezas.

4. Calandrado y colado

Para algunas aplicaciones, el TPU también puede procesarse mediante el proceso de calandrado, en el que el TPU se convierte en láminas muy finas mediante laminado o colado. En este caso, el TPU se vierte directamente en películas o láminas.

Propiedades del TPU

- Flexibilidad: El TPU proporciona una gran flexibilidad y elasticidad para los análisis.

- Durabilidad: Se refiere a características de calidad como la resistencia a la abrasión, el desgaste y el desgarro.

- Resistencia química: Soporta moderadamente bien el aceite, la grasa y los productos químicos.

- Rango de temperatura: Dado que pueden trabajar a altas velocidades, este diseño de LED UV puede utilizarse en un amplio rango de temperaturas de -40°C a +80°C.

- Transparencia: Es posible hacer que el TPU sea transparente, lo que puede resultar ventajoso en algunos usos.

Propiedades del TPE

- Elasticidad: Presenta una elasticidad similar a la del caucho.

- Procesabilidad: Son fáciles de procesar y moldear con buenas características de fluidez.

- Flexibilidad: Suele tener una trabajabilidad moderada, pero puede mezclarse especialmente para darle una dureza alta o baja.

- Reciclabilidad: Se puede reciclar, lo que lo convierte en un colchón respetuoso con el medio ambiente.

- Rentabilidad: Suele ser más barato que otros elastómeros.

Características de los materiales TPE y TPU

- Materiales TPE: Los TPE se basan en varios polímeros, como copolímeros en bloque de estireno, poliolefinas y vulcanizados termoplásticos. Suelen mezclarse con aditivos como plastificantes, estabilizantes, cargas y colorantes para obtener las características deseadas. Los otros dos son la ayuda al procesado y los aditivos especiales, que también pueden utilizarse para mejorar el rendimiento y la trabajabilidad.

- TPU Materiales: Los TPU se fabrican a partir de dioles de poliéster o poliéter junto con diisocianatos. Contienen plastificantes, estabilizadores, cargas y colores. Mientras que los otros tienen agentes reticulantes para un mejor rendimiento. Los aditivos funcionales, también denominados recursos de procesamiento y aditivos especiales, están destinados a alterar las características físicas y el rendimiento.

¿Cuál es la diferencia entre TPE y TPU?

Analicemos en profundidad las principales diferencias entre el TPE y el TPU

1. Composición química

- TPE: Se trata de una clasificación genérica que engloba una serie de polímeros incluidos en esta categoría, como los SBC, los TPO y los TPV. Se trata de un polímero que presenta características tanto elásticas como termoplásticas. Por tanto, pueden ser mezclas o copolímeros.

- TPU: Más concretamente, se producen a partir de poliuretanos, que se forman por la acción de diisocianatos y dioles. Los TPU son ejemplos de elastómeros termoplásticos, sin embargo, son químicamente diferentes de otros elastómeros termoplásticos. Además, están hechos de poliuretano.

2. Características de los materiales

- TPE: Proporciona suavidad y flexibilidad al producto. Los TPE pueden tener una elasticidad moderada o alta, dependiendo de los requisitos de la aplicación a la que se destinen. Esto hace que, en general, sean más fáciles de procesar y moldear debido a las temperaturas de procesamiento y viscosidades más bajas.

- TPU: Este material destaca por su excelente resistencia a la abrasión, su alta resistencia mecánica y su resistencia química y al aceite. Los TPU no pierden sus prestaciones cuando se exponen a temperaturas bajas o altas.

3. Procesamiento y fabricación

- TPE: Se descompone más rápidamente, o tiene menor viscosidad de fusión. Es más fácil de procesar y, por tanto, más barato de fabricar. Los productos fabricados con TPE se someten sobre todo a moldeo por inyección, extrusión y soplado.

- TPU: La necesidad de procesarlo a temperaturas más altas y la mayor viscosidad de la masa fundida hacen que el procesamiento sea más difícil. No obstante, el TPU puede procesarse de la misma manera con tácticas populares como el molde de inyección y la extrusión.

4. Propiedades de rendimiento

- TPE: Su resistencia a la abrasión y su resistencia mecánica son inferiores a las del TPU. También es posible que no resista mejor que los otros tipos los productos químicos agresivos o las temperaturas altas/bajas.

- TPU: Presenta una resistencia a la tracción muy alta, características abrasivas superiores y resultados satisfactorios en rangos de temperaturas bajas y altas. Ofrece una mayor resistencia química, ya que puede soportar entornos químicos difíciles.

5. Coste y reciclabilidad

- TPE: Suele ser más barato que el TPU y también es más fácil de reciclar. En comparación con los metales, sus costes de transformación y material suelen ser más bajos. Por lo tanto, es adecuado para la mayoría de los usos.

- TPU: Tiene un coste inferior al TPE porque ofrece mejores características de rendimiento. El TPU puede ser más difícil de reciclar. Por tanto, su impacto medioambiental puede verse influido.

6. Aplicaciones

- TPE: Se encuentra en productos de consumo, aplicaciones de automoción, aplicaciones de sellado, juntas y dispositivos médicos. Se selecciona para aplicaciones en las que la flexibilidad y los costes son requisitos clave en lugar de buscar un alto grado de durabilidad.

- TPU: Común en aplicaciones que exigen un alto rendimiento, como la fabricación de piezas de automóvil, piezas industriales, suelas de calzado deportivo y aparatos médicos, entre otros. Es el más adecuado para productos que requieren o desean un alto nivel de abrasión, evidentemente química, y altos grados de pronunciación.

| Característica | TPE (elastómeros termoplásticos) | TPU (poliuretano termoplástico) |

| Composición química | Generalmente se fabrica con diversos polímeros (por ejemplo, SBC, TPO, TPV) | Es una composición de Poliuretanos (diisocianatos + dioles) |

| Características de los materiales | Relativamente flexible, blando y puede ser rígido o flexible | Muestra una gran resistencia a la abrasión, es fuerte y resistente a los productos químicos |

| Tratamiento | Bastante más fácil, necesita temperaturas más bajas y requiere un moldeado más sencillo | Puede requerir temperaturas más altas y tener un procesamiento más complejo |

| Propiedades de rendimiento | Generalmente tienen una resistencia mecánica y a la abrasión inferior. Además, su resistencia química es limitada | Tienen una resistencia superior a la abrasión, alta resistencia y rendimiento a temperaturas extremas |

| Coste y reciclabilidad | Generalmente menos costoso, más fácil de reciclar | Tienen un coste más elevado y son más difíciles de reciclar |

| Aplicaciones | Amplias aplicaciones en bienes de consumo, piezas de automóvil, juntas y dispositivos médicos. | Muchos usos en piezas industriales, calzado, componentes de automoción y dispositivos médicos. |

¿Cuáles son las similitudes entre TPE y TPU?

Tanto el TPE como el TPU pertenecen a la familia de los termoplásticos. Por tanto, tienen muchas cosas en común. Analicemos en detalle estas características comunes.

- Naturaleza termoplástica: Ambos pueden reutilizarse y reciclarse varias veces calentando el proceso.

- Propiedades elásticas: También se deforman, pero estos dos materiales son flexibles y recuperan su estado original una vez liberados de la fuerza deformadora.

- Métodos de procesamiento: En ambos casos se utilizan los tres métodos de transformación: moldeo por inyección, extrusión y soplado.

- Personalizable: Ambos pueden ser de diferente dureza, flexibilidad y resistencia en función de los requisitos de ingeniería.

- Productos de consumo: Ambos pueden aplicarse en componentes de automóviles, dispositivos clínicos y electrodomésticos.

- Casos de uso superpuestos: Son adecuados cuando se necesita flexibilidad y dureza para el producto requerido.

- Reciclabilidad: Ambos son reciclables en la mayoría de los casos, aunque el proceso de reciclado puede ser diferente.

- Resistencia ambiental: Proporcionan cierto grado de barrera contra la humedad y la luz ultravioleta, dependiendo de la formulación.

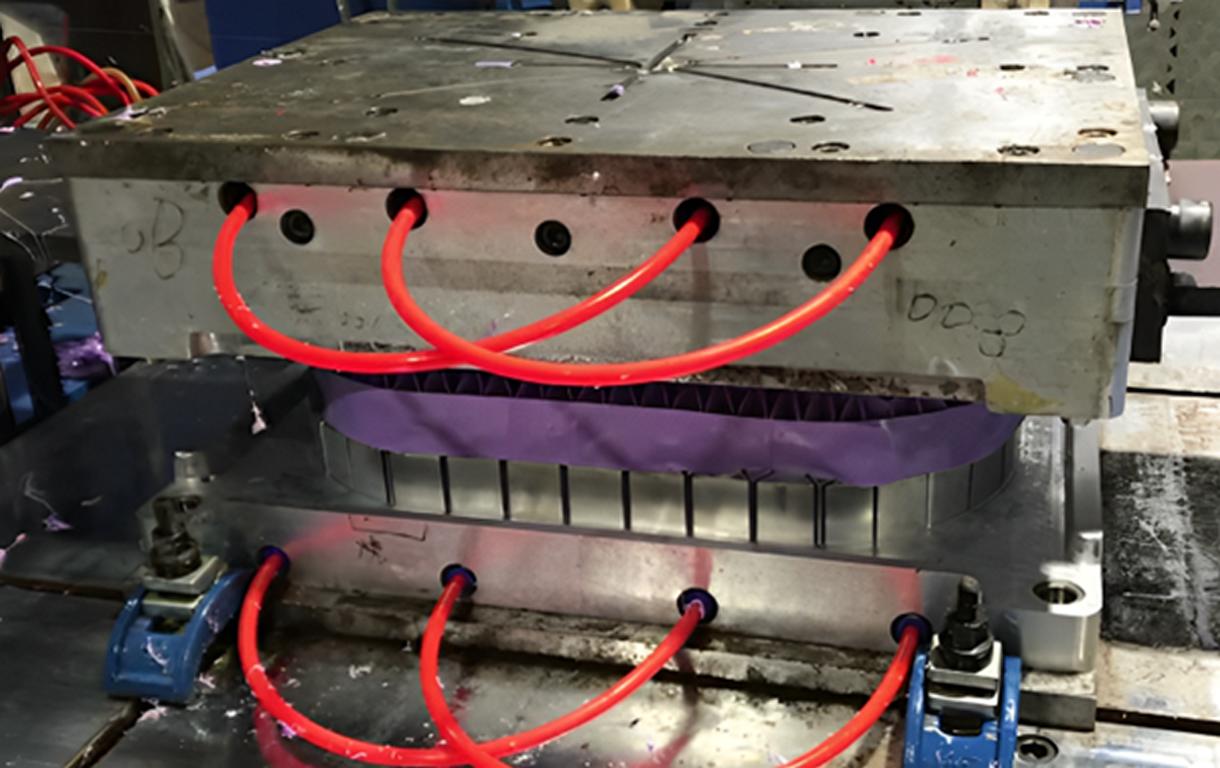

Molde de inyección de TPE

¿Cuáles son las alternativas mutuas al TPE y al TPU?

| Material | Descripción | Ventajas | Desventajas |

| Goma de silicona | Es un elastómero de gran flexibilidad y resistencia a la temperatura. | Excelente estabilidad térmica y resistencia química. | Suelen ser más caros y difíciles de procesar. |

| Caucho EPDM | Principalmente un caucho sintético con buena resistencia a la intemperie y al ozono. | Muestra una gran durabilidad, buena para el uso en exteriores. | Tiene menor flexibilidad que el TPE y el TPU. |

| Neopreno | También es un caucho sintético conocido por su flexibilidad y resistencia a la intemperie. | Tienen buena resistencia química y flexibilidad. | Tiene menos resistencia a la tracción y a la abrasión. |

| Vitón (FKM) | Es un fluoroelastómero de alta resistencia química. | Tienen una resistencia superior a los productos químicos y a la temperatura. | Tienen un coste y una rigidez elevados. |

| Elastómeros de poliolefina (POE) | Material flexible y versátil similar al TPE. | Tiene buena flexibilidad y baja densidad. | Tiene una resistencia química limitada en comparación con el TPU. |

¿Cuáles son las ventajas del TPE frente al TPU?

- Rentable: Suele haber un mayor coste de producción cuando se fabrican alimentos sólidos, pero el coste suele ser menor.

- Facilidad de procesamiento: Reducción de las temperaturas a las que pueden procesarse los artículos y mayor facilidad para moldear el material.

- Flexibilidad y suavidad: Existe un parámetro exhaustivo de la suavidad y flexibilidad de las grapadoras quirúrgicas.

- Reciclabilidad: La reciclabilidad o reutilizabilidad en forma y material es el cuarto criterio y establece que un objeto debe ser fácil de reciclar o reprocesar.

- Formulaciones versátiles: Existe en diferentes formas para satisfacer las propiedades específicas de la aplicación concreta.

¿Cuáles son los inconvenientes del TPE en comparación con el TPU?

- Menor resistencia a la abrasión: Deja mucho que desear en aplicaciones de alto desgaste.

- Resistencia química: En general, más susceptibles a los ataques químicos, aceites y disolventes.

- Tolerancia a la temperatura: Rendimiento reducido cuando las temperaturas son altas o bajas.

- Resistencia mecánica: Generalmente presenta una menor resistencia a la tracción y al desgarro.

¿Cuáles son las ventajas del TPU frente al TPE?

- Resistencia superior a la abrasión: Su naturaleza de desgaste extremo proporciona un rendimiento muy bueno en aplicaciones que pueden desgastarse rápidamente.

- Resistencia química y al aceite: No se descompone fácilmente con disolventes químicos y otros productos químicos.

- Alto rendimiento en condiciones extremas: Resistente a altas y bajas temperaturas tanto ambientales como de hielo seco.

- Propiedades mecánicas resistentes: Resistencia superior y mayores cualidades de impacto.

- Personalizable: Comesidad de dureza y elasticidad, opciones.

¿Cuáles son los inconvenientes del TPU en comparación con el TPE?

- Mayor coste: Al ser un producto casero, su producción será más cara que la de los productos de consumo tradicionales.

- Complejidad de procesamiento: Necesita altas temperaturas y aparatos o instrumentos específicos.

- Retos del reciclaje: A la hora de reciclar, es más difícil hacerlo en comparación con el TPE.

- Formulaciones limitadas: Hay menos tipos en comparación con el TPE como resultado del desarrollo.

¿Cuándo elegir TPE?

- Rentabilidad: Cuando el presupuesto es un problema, como en el caso de los TPE, el uso de este formulario puede resultar menos costoso.

- Procesamiento simple: Para aplicaciones en las que se requiere un moldeo fácil y la temperatura de moldeo es comparativamente baja.

- Flexibilidad: Cuando la aplicación de los productos de caucho implica elementos que requieren suavidad y flexibilidad, como agarres o juntas.

- Reciclabilidad: Al tiempo que para una producción respetuosa con el medio ambiente en relación con su impacto y fácil de reciclar.

- Uso general: Estas son las aplicaciones que no requieren un alto rendimiento de los cepillos.

¿Cuándo elegir TPU?

- Durabilidad: Donde vaya a haber un alto desgaste y fricción y se requiera una alta abrasividad.

- Resistencia química: Cuando se trabaja con productos químicos, aceites o disolventes Las personas que deben llevar guantes son las que trabajan con.

- Temperaturas extremas: Cuando se trata de altas temperaturas e incluso para la aplicación a baja temperatura también podría ser alcanzado.

- Resistencia mecánica: Si se requieren aplicaciones de alta resistencia a la tracción y al impacto.

- Necesidades especiales de rendimientopara satisfacer esas necesidades específicas en diversos entornos construidos, se puede recurrir a propiedades personalizadas como

Molde de inyección de TPU

Conclusión

En conclusión, TPE Vs. TPU, a pesar de las similitudes, TPE y TPU son materiales diferentes con sus notables características e inconvenientes en los aspectos de uso. Los TPE son relativamente más baratos y su procesamiento también es más sencillo en comparación con otros elastómeros. Esto hace que su uso sea versátil. Al mismo tiempo, los TPU están diseñados para las cargas y requisitos más exigentes en términos de resistencia al desgaste, al calor y a los productos químicos. En cuanto a las diferencias en las propiedades de los TPE y los TPU, es posible afirmar lo siguiente: La superioridad o inferioridad del TPE en comparación con el TPU depende de las exigencias especiales del material, las consideraciones de coste y las capacidades tecnológicas de procesamiento posterior del producto.

Preguntas frecuentes

Q1. ¿Cuál es la principal diferencia entre TPE y TPU?

La distinción más significativa es que el TPU es un tipo particular de TPE. Sin embargo, tiene un mayor potencial en cuanto a su fuerza, resistencia a productos químicos o disolventes y segmentos de temperatura adaptados.

Q2. ¿Son reciclables el TPU y el TPE?

El reciclado de TPE y TPU es posible, aunque las opciones disponibles son limitadas en comparación con otros elastómeros termoplásticos.

Sí, el TPE es reciclable; el mismo caso se aplica también a los materiales de TPU.

Q3. ¿Cuál de los dos es más barato, el TPE o el TPU?

El TPE tiene un coste ligeramente inferior al TPU.

Q4. En qué se diferencian el TPU y el TPE en cuanto a sus aplicaciones

El TPU es adecuado cuando es necesario un refuerzo, la aplicación está expuesta a productos químicos o entornos agresivos, y la aplicación también necesita soportar un calor elevado.

Q5. ¿Puede utilizarse el TPE en regiones con condiciones climáticas extraordinarias?

El TPE presenta algunos inconvenientes. Debido a esto, puede que no sea tan eficaz como el TPU específicamente en condiciones severas.