Plastic and rubber are two significant inventions of human civilizations. You are using them for most of your daily work. The mobile phone you are using has plastic covers. Also, the sole of your shoe is made specifically for your model. Both of these are productos moldeados a medida.

Por lo general, puede crear productos moldeados a medida de diversas formas. El tipo suele variar en función de la forma y la complejidad del diseño del producto. Algunos de estos métodos son la inyección, la extrusión y el moldeo por soplado.

Supongamos que quiere lanzar un nuevo producto al mercado. Sus productos presentan un aspecto único y un rendimiento mejorado. Sin embargo, cuando los fabrique, se clasificarán como productos moldeados a medida.

You have the option to either use a custom molding company or create your own custom mold. In this case, Dong Guan Sincerer Tech offers you a wide range of convenient solutions. The company also provides many assembly services.

However, this article briefly explains custom-molded products. We will mainly focus on two materials: plastic and rubber. This article will give you helpful information to apply to your business. New entrepreneurs can get an idea about this market and learn how to make profits.

¿Qué son los productos moldeados a medida?

Productos moldeados a medida are usually made from specific molds. They are not standard, or regular molds are used to create standard products. Standard means you can get similar shapes or alternatives in other brands. Productos de plástico a medida son siempre únicos y no tienen sustituto.

For example, you may find new toy designs every month or year in a toy market. Do you know how they are made? A toy company first creates the digital design and analyzes whether it can succeed in the market. They conduct a few rapid prototyping sessions until the product meets all the requirements. Later, the company creates custom molds for new designs. Finally, they create the products. In this way, most custom mold products are made.

You may observe similar processes in other industries. Whatever the products are, their main job is to improve the function of the existing ones. Let’s explore some of their benefits.

- Custom-molded products are usually unique, so their market demand is very high. You know people always prefer unique things. Custom-molded products also last longer.

- Los productos moldeados a medida permiten crear diversos diseños. Por el contrario, los productos estándar siguen limitados en estas áreas.

- Custom-molded products can improve the performance of previous models. Although the cost will be higher, you will get better customer feedback.

- Custom-mold products ensure a perfect fit in a variety of applications. For example, we sometimes need custom products to ensure a snug fit in manufacturing parts. An excellent example is the variety of rubber gaskets and seals available.

- Los productos moldeados a medida también juegan un papel vital en la mejora de la belleza externa.

Popularidad de los productos moldeados a medida en la fabricación

Como usted sabe, productos moldeados a medida offer excellent versatility and suitability for various uses. This versatility and suitability for various uses has led to their popularity across numerous industries. The plastics and rubber industry is particularly noteworthy in this regard.

Custom-molded products are widely popular in the automotive industry. Dashboards, bumpers, and interior parts are noteworthy plastic parts. Rubber products include seals, gaskets, and various hoses. Each plays a significant role in a vehicle’s critical function.

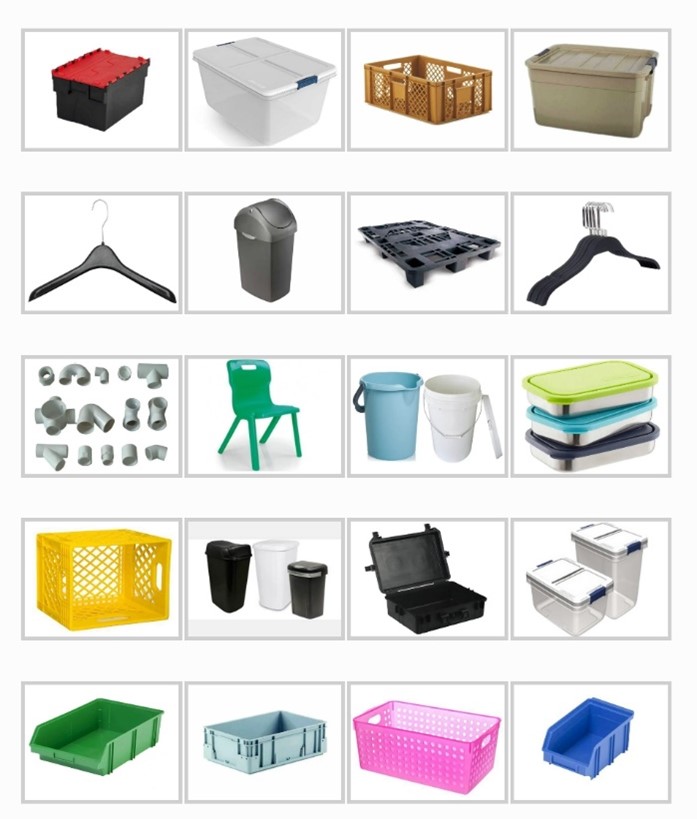

También puede encontrar productos moldeados a medida en artículos domésticos. Utensilios de cocina, cajas de almacenaje, jarras de agua y cubos de basura son ejemplos notables. A la gente siempre le gustan los diseños y características personalizados. Por eso la demanda de estos productos es alta en este sector.

La industria electrónica también utiliza de forma significativa productos moldeados a medida. Utilizan plásticos más que caucho. Las cubiertas de plástico, los cables, los aislantes y las piezas pequeñas son ejemplos habituales. La gente los necesita en sus teléfonos, ordenadores portátiles, teclados, ventiladores y aparatos de aire acondicionado.

Even in daily commodities, people use a lot of custom plastic designs. For instance, common examples include luggage, eyeglass frames, and water bottles.

The toy industry is another notable sector. Toys generally come in many styles, and kids love unique things. They try to find their dream in toys. Note that the factory uses a unique mold for each design. Both plastic and rubber toys are popular in this market. As you are aware, parents are always eager for their children to learn about the latest trends. Therefore, the demand for custom designs is very high in this case.

Additionally, custom-molded parts are in high demand in various other fields. Development and new ideas are the main components of this demand.

Presentamos productos de plástico moldeados a medida

“Costumbre” means the products are unique, with no similar alternatives. “Molded plastic products” means these parts are made using plastic molding. Custom-molded plastic products are specially designed to meet unique requirements.

Las piezas de plástico personalizadas pueden ser de cualquier tipo. Puedes decidir sus formas, tamaños, texturas o incluso materiales. Esta capacidad de personalización es valiosa en las industrias automotriz, médica y de bienes de consumo.

As seen in the first section, custom plastic parts offer many benefits. However, they cost more than standard items. Usually, making plastic dies adds to the total cost. Also, making unique parts takes a lot of time. The process takes longer due to the need to create a prototype, test it, and then manufacture the die.

| Productos de plástico moldeados a medida | Productos específicos |

| Componentes del automóvil | Tableros de instrumentos, molduras interiores, carcasas de espejos, sistemas de admisión de aire, marcos de asientos, piezas de dirección y volante. |

| Carcasas electrónicas | Carcasas para smartphones, portátiles y cualquier aparato eléctrico |

| Equipo médico | Tubos, jeringas, catéteres, lancetas |

| Materiales de embalaje | Botellas, cajas de almacenamiento, tanques de agua. |

| Piezas industriales | Aspas de ventilador, impulsores, accesorios de plástico, tanques, carcasas |

| Artículos para el hogar | Utensilios de cocina, herramientas, cajas de especias, fundas para electrodomésticos. |

| Juguetes | Figuras de acción, juegos de mesa, coches y vehículos de juguete, artículos educativos, material deportivo. |

| Artículos agrícolas | Recipiente pulverizador, bandeja de plástico para huevos, aireador flotante |

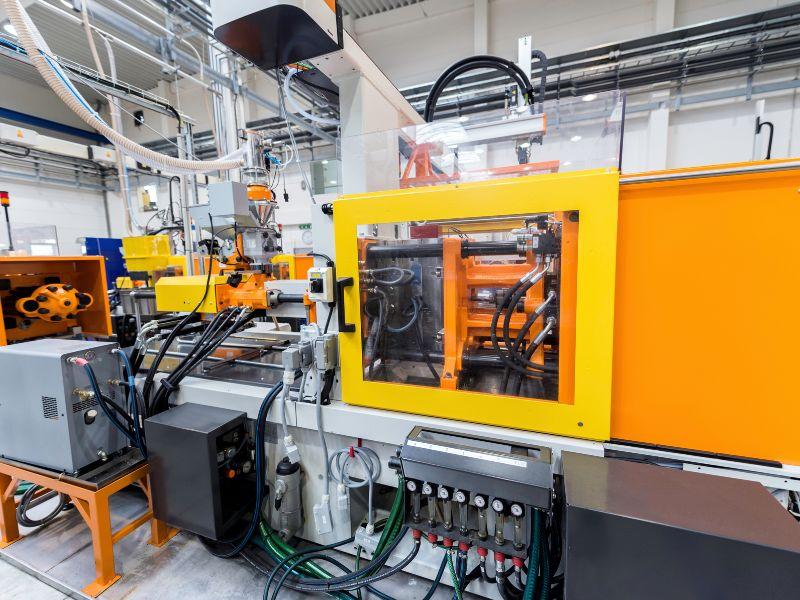

What Are Plastic Injection molds?

Before learning how to make plastic parts, it is necessary to understand plastic injection mold or dies. Plastic injection molds are special tools that give shape to plastic parts. They are usually made of tool steel, a robust and durable metal. Although there are many types of tool steel, the H13 type is the most commonly used for making plastic injection molds.

Puedes ir a molde de inyección de plástico page to know more details about what is plastic mold technology.

Crafting plastic dies requires meticulous attention to detail. First, engineers design the actual part. Then, they create a prototype of the part. Later, they create plastic dies based on the shape of the part. Then, various surface treatments are employed to achieve the highest accuracy. Sincere Tech, in this case, gives a tolerance of up to ±0.01 mm. Finally, the plastic dies are tested and moved for the final production.

¿Cómo hacer piezas de plástico personalizadas?

Las piezas de plástico moldeadas a medida se pueden fabricar de diversas maneras, cada una con un propósito único. Esta diversidad generalmente surge de las muchas formas de productos plásticos.

Some are hollow, while some are solid. Additionally, some are shaped like profiles, while others are composed of rigid small parts. Therefore, the right way depends on the plastic parts and their design. It typically considers the size, shape, and purpose of the part.

Método #1: Moldeo por inyección personalizado

Moldeo por inyección personalizado Es el proceso de fabricación de piezas de plástico más común. El proceso consiste en inyectar el plástico fundido en las matrices. Cuando se enfría, le da distintas formas al plástico. Por este motivo, el proceso se denomina proceso de moldeo por inyección de plástico.

How do you distinguish whether the part is made from injection molding or other types? It is simple. When you hold plastic parts, if you see a parting line, it is made from injection molding.

Going in-depth, you will find injection molding of three major types. (1) Hydraulic injection molding inserts the molten plastic with hydraulic force. (2) Electric injection molding inserts the molten plastic using electrically produced forces. Hybrid injection molding utilizes both technologies.

¿Cómo funciona el moldeo por inyección de plástico personalizado?

Custom injection molding starts by choosing the suitable material. This method uses many plastic grades, including PC, ABS, PP, PVC, LDPE, and HDPE. The right type typically depends on the application requirements. For example, polycarbonate can work at high temperatures, while ABS is simple to process.

The raw materials are often supplied in pallet form. A pallet is a small and uniform piece. An operator first puts these pallets into the hopper. Then, the hopper automatically passes them to the heating chamber. This chamber melts the pellets and pushes them into the dies using screws. This pushing requires a lot of pressure to ensure the liquid plastic reaches every part of the die.

Una vez que el molde está lleno, comienza la fase de enfriamiento. Existen varios tipos de enfriamiento, ya sea por aire o por agua. Finalmente, el operario presiona el pasador de expulsión y extrae la pieza moldeada por inyección personalizada del molde. De esta manera, las fábricas de plástico producen cientos y miles de productos de plástico moldeados a medida.

Ventajas del moldeo por inyección personalizado

- La alta presión generalmente garantiza resultados precisos.

- El moldeo por inyección personalizado es el mejor método para fabricar piezas de plástico complejas.

- Normalmente se puede trabajar con cualquier plástico, pero hay que tener cuidado con los defectos que se producen al enfriarse. Algunos plásticos presentan encogimiento durante la solidificación.

- El troquel garantiza siempre la calidad constante del producto.

- No produce prácticamente ningún residuo.

Limitaciones del moldeo por inyección de plástico personalizado

- El moldeo por inyección personalizado es adecuado para componentes de tamaño pequeño a mediano. Los tamaños más grandes requieren matrices más grandes, lo que puede resultar costoso.

- El costo de las herramientas es relativamente más alto.

Método #2: Moldeo por soplado

También se pueden crear productos de plástico moldeados a medida mediante el moldeo por soplado. Como sugiere el nombre, este método consiste en soplar metal fundido en un molde para hacerlo hueco. De esta manera se pueden fabricar botellas, tanques y contenedores grandes. Por este motivo, a este proceso se lo denomina moldeo por soplado.

Existen varios tipos de moldeo por soplado: extrusión, inyección y moldeo por soplado con estirado. El moldeo por soplado crea todo tipo de envases huecos.

Beneficios del moldeo de plástico por soplado personalizado

- Este método es ideal para crear piezas huecas. Los productos moldeados a medida que se producen también son ligeros.

- El moldeo por soplado es una solución rentable para pedidos de gran volumen.

- También necesita menos costes de mantenimiento.

Limitaciones del moldeo de plástico por soplado personalizado

- Este método sólo puede producir piezas huecas.

- El moldeo por soplado sólo es adecuado para diseños simples.

Método #3: Moldeo rotacional

El moldeo rotacional también se utiliza para crear productos huecos moldeados a medida. Curiosamente, la gente también lo llama rotomoldeo. En la fábrica, primero, un operario coloca el plástico en polvo en el molde. Luego, gira y calienta el molde continuamente. Este paso está principalmente automatizado. Para piezas más pequeñas, algunos talleres pueden hacer rotación manual.

El calor hace que el plástico en polvo se funda. Por otro lado, la rotación permite que llegue a todas las superficies. La combinación de estos dos factores mantiene una distribución uniforme del plástico fundido.

Beneficios del moldeo rotacional

- Ideal para productos moldeados a medida de gran tamaño.

- El moldeo rotomoldeado es ideal para pedidos de bajo volumen.

- Este método no produce ningún desperdicio.

Limitaciones del moldeo rotacional

- El moldeo rotomoldeado no es adecuado para piezas de plástico huecas más pequeñas.

- Este método es menos preciso.

Método #4: Moldeo por compresión

El moldeo por compresión también se utiliza ampliamente en la fabricación de productos moldeados a medida. En este método, primero, un operador coloca los plásticos precalentados dentro del molde. Luego, cierra la otra mitad del molde. En esta etapa, la máquina calienta y comprime el plástico. El plástico se derrite gradualmente y forma la forma deseada.

Después de enfriarse, el operador retira la pieza con cuidado. Este método es ideal para crear muchas piezas de automóviles, aviones y máquinas.

Beneficios del moldeo por compresión

- El moldeo por compresión requiere costos de herramientas bajos.

- Es adecuado para productos de alta resistencia.

- Este método crea productos moldeados a medida y duraderos.

- El moldeo por compresión también produce menos residuos.

Limitaciones del moldeo por compresión

- Este método no es adecuado para pedidos de gran volumen.

- No puede producir piezas de plástico complejas.

Presentamos productos de caucho moldeados a medida

Custom-molded rubber products represent unique rubber parts. Generally, you won’t find them on the market. They are essential in many fields. People prefer custom-made products to fit unique specifications. You will need them when standard rubber products don’t meet your needs.

The car industry needs special gaskets, seals, and vibration dampening. Planes also depend on rubber to handle high temperatures and pressures. Custom rubber parts are widely used in various sealing applications. Besides, the toy industry also needs rubber. Therefore, you can appreciate the vastness of this market. You have many opportunities to start your business in it.

Productos moldeados a medida have many benefits, but custom rubber parts have some limitations. The main limitation is the tooling cost. Every rubber product shape has a unique die, and creating dies requires time, effort, and money. Additionally, dealing with intricate designs can present significant challenges.

¿Cómo elegir el caucho adecuado para su proyecto?

Rubber comes in many types and grades. Some typical names are natural rubber, NBR, and neoprene. Each has its unique benefits. Natural rubber is excellent for elasticity. It is cheap and simple to get.

On the other hand, NBR and neoprene work exceptionally well against chemicals and oils. EPDM is suitable for weather resistance. And silicone can resist high heat.

When selecting an appropriate rubber material, take into account several factors. First, consider the environment where you will use your custom rubber products. Does it involve UV rays, extreme weather, or high temperatures? Then, check the rubber’s features. Third, how often will your rubber item be used? As a final step, compare prices to project needs.

Cómo fabricar piezas de caucho moldeadas a medida

Por lo general, se pueden crear piezas de caucho moldeadas a medida de varias maneras. Cada método ofrece una forma única de dar forma a las piezas de caucho.

Método #1 Moldeo por inyección de caucho

El moldeo por inyección de caucho es una forma relativamente rápida de crear diversos productos moldeados a medida. Primero, un operador inserta los palets de caucho en la tolva. Luego, la tolva los transfiere automáticamente a la cámara de calentamiento. Dentro de la cámara de calentamiento, los palets de caucho se funden gradualmente hasta convertirse en caucho líquido.

A continuación, la cámara de inyección empuja el caucho fundido hacia las matrices. La presión debe ser suficiente para llegar a todos los rincones del molde. Una vez enfriados, se retiran los productos moldeados a medida. Por último, el operador realiza algunos acabados adicionales, como cortar piezas adicionales.

El moldeo por inyección de caucho es ideal para crear piezas de caucho complejas. Sin embargo, este método no permite fabricar tubos o contenedores huecos. Para las piezas huecas, se pueden utilizar métodos de extrusión.

Método #2 Moldeo por compresión de caucho

El moldeo por compresión de caucho es un proceso más sencillo. En este método, un operador coloca primero el compuesto de caucho precalentado dentro de un molde. Luego, cierra el molde. Cuando pone en marcha la máquina, esta calienta automáticamente el compuesto y lo comprime hacia los bordes. De esta manera, el compuesto de caucho caliente adquiere la forma final.

El moldeo por compresión suele ser adecuado para fabricar piezas de mayor tamaño. Sin embargo, no es el mejor método para fabricar piezas complicadas. Las alfombrillas de goma, los ojales y los sellos grandes son ejemplos habituales. Este método es una solución rentable.

Método #3 Moldeo por transferencia de caucho

Este método, también conocido como método híbrido, combina el moldeo por inyección y el moldeo por compresión. Para entender el proceso con claridad, debes saber cómo es el moldeo por transferencia.

Typically, a mold consists of two halves: one remains still, and the other moves. In transfer molding, one half contains a chamber called the “pot.” If you look closely, you will find small sprues from the “pot” to the mold.

Now, an operator puts a pre-heated rubber compound in the “pot.” Then a plunger pushes it. The molten rubber travels through sprues and reaches every corner of the mold. So, you can see that both compression and injection methods have been used. Because of this, the technique is called hybrid molding.

Lo mejor de este método es que puedes llenar varios moldes simultáneamente. Cuando un émbolo empuja el compuesto de caucho, llena todos los moldes por igual. Como resultado, puedes crear más piezas de caucho personalizadas. Por lo tanto, este método es adecuado para pedidos de gran volumen. Mediante este método se fabrican sandalias, juguetes y sellos de caucho. Dado que se pueden producir más productos a la vez, también se reducen los costos de fabricación.

Preguntas frecuentes

¿Cuánto cuesta un molde de inyección personalizado?

Un molde de inyección personalizado puede costar, en promedio, entre 1.000 y 5.000 dólares. El precio depende generalmente de la complejidad, el tamaño y el material. Los moldes sencillos para piezas pequeñas suelen ser menos costosos. Por otro lado, los moldes de gran tamaño pueden costar hasta 80.000 dólares. El material utilizado en el molde también puede afectar el precio total.

¿Qué tan rentable es el moldeo por inyección?

El moldeo por inyección puede ser muy rentable, especialmente para pedidos de grandes cantidades. Normalmente, este proceso tarda entre 2 segundos y 2 minutos en completar un ciclo. El tiempo depende del tamaño y la densidad de la pieza final. Si dedica una media de 1 minuto a cada producto, puede completar 60 ciclos por hora. Por tanto, el moldeo por inyección puede ser un negocio rentable.

¿Cuál es el molde de plástico más resistente?

El policarbonato, o PC, es famoso por su gran resistencia a los impactos y su larga vida útil. Se puede utilizar para fabricar los moldes de plástico más rígidos.

El policarbonato puede soportar cargas pesadas, altas temperaturas y algunos productos químicos. Debido a estas propiedades, los PC se utilizan para fabricar muchos artículos valiosos. Por ejemplo, cabe destacar los cascos de seguridad, las lentes para anteojos y los componentes de automóviles.

¿Cuál es la diferencia entre el moldeo por inyección de plástico y caucho?

La principal diferencia radica en el uso de presión y temperatura durante el moldeo por inyección. El moldeo por inyección de caucho aplica más calor y presión a la cavidad del molde. Por otro lado, el moldeo por inyección de plástico normalmente utiliza menos presión. Durante el enfriamiento, el caucho necesita una presión constante, mientras que el plástico no.

¿Por qué el moldeo por inyección es mejor que el moldeo por compresión?

El moldeo por inyección suele ser más rápido que el moldeo por compresión. Por lo general, se necesitan entre 2 segundos y 2 minutos por cada pieza de plástico o caucho.

Por otro lado, el moldeo por compresión puede tardar entre 1 y 10 minutos. Una producción más rápida genera una mayor producción, lo que significa una mayor eficiencia.

Pensamiento final

La demanda de productos moldeados a medida es muy alta en el mundo moderno. Nos encantan las cosas únicas y ellos ofrecen soluciones a medida para eso. Por eso, la gente las usa ampliamente en una variedad de aplicaciones.

Los productos de plástico moldeados a medida son piezas de plástico personalizadas. Las personas los necesitan en artículos para el hogar, aparatos electrónicos y piezas de automóviles. PC, ABS, PVC y PP son algunos de los más populares. materiales plasticos.

Los productos de caucho moldeados a medida son piezas de caucho personalizadas que también necesitamos a diario. Algunos ejemplos son los sellos, las juntas, los juguetes de caucho y los artículos para el hogar hechos a medida. El caucho natural, el NBR, el neopreno y el EPDM son los más habituales en este caso.

When making all these, you need high-quality dies. Dong Guan Sincere Tech is giving you that opportunity. We offer a range of services, from mold design to custom die-making. If you have any questions regarding mold design and manufacturing, please get in touch with us.