En la industria del plástico, el moldeo por inyección es un proceso importante que se utiliza para producir un gran volumen de piezas o productos de plástico. Esta técnica implica el uso de un molde, generalmente de metal fabricado con acero, que tiene un patrón interior que se asemeja al diseño previsto de la pieza o producto. El material, que generalmente se inserta después de fundirse en un estado plástico caliente licuado o fundido, se introduce a presión en una cavidad de matriz, se enfría y luego se libera para crear miles de piezas similares mediante la aplicación de alta presión.

Debido a la alta precisión de producción, casi todos los productos plásticos a gran escala que se comercializan actualmente se fabrican mediante técnicas de moldeo por inyección. El proceso tiene muchas ventajas, como un bajo coste de producción por pieza, un tiempo de fabricación reducido por pieza, la posibilidad de utilizar varios materiales y una gran precisión en la pieza final, que cumple con los requisitos de tolerancia exactos.

Estos incluyen Sobremoldeo vs. moldeo por inserción Técnicas. Aunque ambas se utilizan indistintamente, existen claras distinciones entre ellas. Esta publicación del blog proporciona específicamente detalles clave sobre dos técnicas: procesos de sobremoldeo y de moldeo por inserción, destacando sus diferencias, aplicaciones y situaciones para elegir entre las dos.

Moldeo por inserción: ¿cómo funciona?

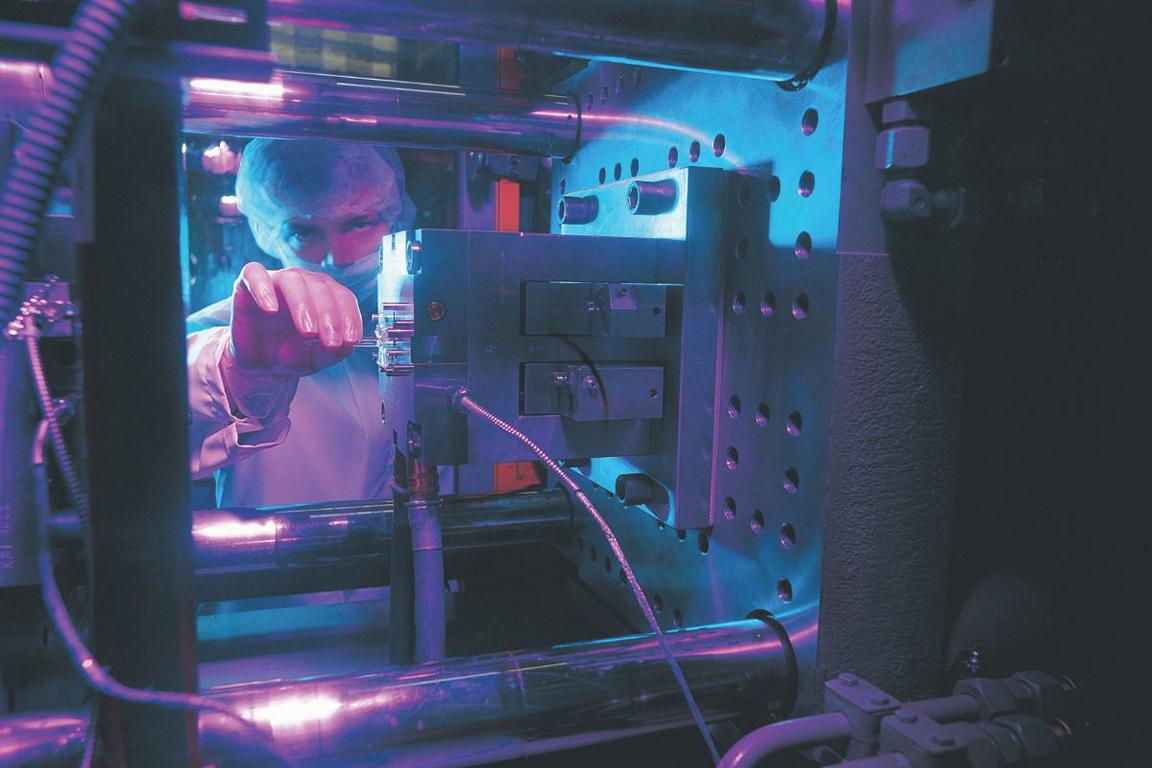

Tanto el sobremoldeo como el moldeo por inserción implican el moldeo por inyección. En el proceso, las piezas metálicas se colocan en una cavidad de molde y luego se inyecta plástico. Estas piezas metálicas se colocan en el molde a mano o con la ayuda de robots industriales utilizados en procesos automatizados. Una vez que el molde está en posición, se cierra y se inyecta un material plástico sobre las piezas metálicas para crear una pieza única e ininterrumpida.

Estas características permiten un montaje y desmontaje sencillo de las piezas sin afectar a la calidad ni al aspecto. Por ejemplo, se utilizan insertos roscados termoendurecidos en las piezas de plástico para reducir la probabilidad de que se dañen las roscas durante el montaje.

Además, el moldeo por inserción puede incluso reducir en ocasiones la necesidad de elementos de fijación secundarios. Esta técnica implica la incorporación directa de los componentes metálicos necesarios en el molde para formar un componente único y resistente que aumenta la estabilidad mecánica de la pieza y minimiza las posibilidades de rotura de la misma. Si desea obtener más información sobre el moldeo por inserción, visite ¿Qué es el moldeo por inserción? página.

¿Por qué debería optarse por el moldeo por inserción?

El moldeo por inserción es un proceso de fabricación adaptativo para producir componentes plásticos de alta resistencia. Analicemos sus amplios casos de uso:

Costes de montaje reducidos: Una máquina de moldeo por inyección es capaz de producir miles de piezas en un tiempo mínimo, lo que la hace económica para la producción de piezas en grandes lotes. Mecanizado CNC, fabricación de chapa metálica o técnicas de fabricación aditiva 3D, donde el ensamblaje puede convertirse en un problema importante, el moldeo por inserción puede minimizar o incluso eliminar la necesidad de requisitos de ensamblaje y herramientas adicionales, lo que conducirá a una mayor optimización de costos de los proyectos.

Rendimiento mejorado de las piezas: Las piezas de plástico no suelen ser tan duraderas como sus homólogas de metal, pero el plástico tiene sus ventajas, como que es más barato, más fácil de moldear en diferentes formas y más ligero. Los productos moldeados por inserción suelen ser duraderos debido a la combinación de plástico (un sustrato sobre el que se inserta el metal) y metales (ambos materiales). Esto garantiza que la pieza que se va a insertar tenga la resistencia y la rigidez necesarias. Además, la matriz de plástico ayuda a reducir el peso total de las piezas. Además, el moldeo por inserción confiere a las piezas la capacidad de resistir cargas cíclicas y otras cargas.

Desventajas del moldeo por inserción

A pesar de sus numerosos beneficios, el moldeo por inserción también tiene ciertas limitaciones que los fabricantes de productos deben tener en cuenta: Estos inconvenientes comunes incluyen:

Tecnologías de fabricación múltiples: En general, el moldeo de insertos puede tener que realizarse en dos fases. Se pueden utilizar procesos de conformado de metales, como el mecanizado CNC, para fabricar insertos diseñados a medida en lugar de piezas estándar. Estos métodos suelen ser más costosos por pieza que los procesos totalmente moldeados por inyección. Si bien es posible reducir el costo de fabricación de insertos metálicos empleando técnicas como la fundición a presión de metal o el moldeo por inyección de metal (MIM), a pesar de esto, el costo de fabricación de piezas con insertos metálicos sigue siendo más alto que el de las piezas fabricadas completamente de plástico.

Mayor complejidad de las piezas: A la hora de fabricar productos que requieren la fabricación de insertos metálicos a medida, es fundamental tener un conocimiento profundo de la fabricación de metales y plásticos. Los diseñadores de productos deben conocer las reglas DFM de ambas tecnologías y saber combinarlas en una pieza que funcione como se requiere. Esto puede aumentar el tiempo y el coste de diseño y fabricación del producto.

¿Una descripción general del proceso de sobremoldeo?

Sobremoldeado es una subcategoría del moldeo por inserción, que es el proceso de moldear un material plástico directamente sobre una pieza formada. En este proceso, la primera pieza se moldea por moldeo por inyección y luego se coloca en el segundo molde para el material sobremoldeado. Esta técnica permite el uso de dos o más plásticos en la producción de un solo producto, lo que le otorga al producto tanto utilidad como belleza.

Por ejemplo, el sobremoldeo permite la combinación de diferentes durezas Shore, lo que proporciona una capa de tacto suave sobre una base rígida para un mejor agarre y sensación. Además, el uso de múltiples colores en una pieza sobremoldeada puede darle una ventaja competitiva, ya que no se ve fácilmente en otros productos. Esta técnica se aplica ampliamente a las empuñaduras de herramientas como destornilladores, taladros eléctricos y cepillos de dientes, ya que tanto la comodidad de la empuñadura como la apariencia del producto son factores esenciales.

¿Por qué elegir el proceso de sobremoldeo?

El sobremoldeo ofrece una gama de beneficios que lo convierten en un proceso versátil y ventajoso.

Mayor flexibilidad del material: El sobremoldeo permite utilizar distintos materiales en una misma pieza, lo que permite obtener distintas propiedades en la misma. Este proceso mejora el aspecto, el tacto y la usabilidad del producto, lo que resulta ventajoso tanto para el producto como para el consumidor.

Eliminación de Adhesivos: El sobremoldeo es un proceso en el que se unen dos o más materiales diferentes mediante un molde de inyección, eliminando así la necesidad de utilizar adhesivos u otras técnicas de unión. Esto no solo refuerza la pieza final, sino que también reduce los costos de ensamblaje.

Sellos integrados: El sobremoldeo permite unir juntas blandas directamente a las piezas moldeadas. Por ejemplo, en las carcasas de componentes electrónicos con clasificación IP, una junta sobremoldeada es más económica y eficiente que colocar una ranura para junta tórica. Esta integración mejora el rendimiento de la pieza y la estabilidad estructural de todo el sistema.

Limitaciones del sobremoldeo

El sobremoldeo, a pesar de sus numerosos beneficios, conlleva ciertos inconvenientes:

Proceso complejo: El sobremoldeo es un proceso de dos pasos, lo que significa que el tiempo de ciclo de la pieza y el costo son más altos que en el moldeo de una sola pieza. Además, requiere la aplicación de dos herramientas o un molde de dos pasos que es bastante costoso de producir. Sin embargo, estos son algunos de los desafíos que uno puede enfrentar al usar el sobremoldeo, pero puede ser más económico que fabricar dos piezas diferentes moldeadas por inyección y luego unirlas.

Riesgo de desprendimiento: El problema de la delaminación o distorsión puede ocurrir cuando se unen dos materiales diferentes en un molde de inyección porque las temperaturas pueden no ser las ideales para la combinación de materiales dada. Esto puede requerir el uso de enclavamientos mecánicos para lograr una conexión segura cuando el calor por sí solo no es suficiente.

Si desea obtener más información sobre sobremoldeo, visite la página de sobremoldeo para consultarlo.

Usos industriales del sobremoldeo frente al moldeo por inserción

Tanto el sobremoldeo como el moldeo por inserción se utilizan ampliamente para aplicaciones que requieren productos de alta calidad y estrictos estándares. Sin embargo, todas estas técnicas tienen usos similares y se emplean para fabricar numerosas piezas y productos.

Industria automotriz

Tanto el moldeo por inserción como el sobremoldeo desempeñan un papel vital en la fabricación de numerosas piezas de automóviles que contienen metal, caucho o plástico, como baterías, perillas, paneles de instrumentos, motores y manijas.

Industria cosmética

Estas técnicas son indispensables en la industria cosmética para producir artículos personalizados y sus envases con el uso de diversos colores y tratamientos de superficie de artículos cosméticos como frascos de perfume, pinceles cosméticos y compactos.

Productos de consumo

En el caso de los productos para el hogar, los moldes de inserción y los sobremoldes desempeñan un papel central en la fabricación de artículos como portacepillos de dientes, recipientes y fundas para teléfonos móviles. También refuerzan artículos como sillas de jardín y taburetes, que suelen encontrarse en varios colores o materiales.

Aparatos eléctricos:

No se puede dejar de enfatizar el uso del moldeo por inserción, en particular en la industria eléctrica, donde los cables se recubren con un aislamiento de caucho. Este proceso ayuda a detener la conducción eléctrica y aumenta los niveles de seguridad. El moldeo por inserción también hace que los aparatos eléctricos sean más seguros de manipular al proporcionar un lugar adecuado para instalar los aisladores.

Sincere Tech es uno de los 10 mejores empresas de moldeo por inyección de plástico en China que se especializa en crear productos únicos para diferentes sectores. Con la ayuda de los conocimientos técnicos y las habilidades que la empresa ha adquirido a lo largo de los años, la empresa ofrece sus servicios a precios asequibles. Ya sea para productos de consumo, electrodomésticos o accesorios para automóviles, puede confiar en estos procesos para una producción de calidad.

Conclusiones: Elegir entre sobremoldeo, moldeo por inserción y moldeo por inyección

El sobremoldeo y el moldeo por inserción son las diferentes técnicas que se incluyen en el proceso de moldeo por inyección, que es un método popular y eficiente para fabricar bienes de consumo. En cuanto al costo, el moldeo por inyección generalmente se considera el método más rentable en comparación con otros métodos como el mecanizado CNC y la impresión 3D por pieza.

El sobremoldeo podría ser una opción óptima si:

- La superficie de su pieza tiene diferentes propiedades eléctricas o térmicas.

- Es esencial aumentar el nivel de absorción de impactos o disminuir el nivel de vibraciones.

- Es necesario fabricar una pieza de plástico multicolor.

- Su parte debe ofrecer una superficie cómoda y antiadherente que la otra parte pueda agarrar fácilmente.

Opte por el moldeo por inserción cuando:

- El sustrato puede tener forma de cables, componentes electrónicos o placas de circuitos.

- Es preferible no tener que gastar el dinero en un molde de dos disparos o uno 2K, que es más complicado.

- Es necesario roscar esta pieza e instalar insertos roscados.

Una vez que se ha tomado la decisión de utilizar el moldeo por inyección para una determinada aplicación, la siguiente elección es entre el moldeo por inserción, el sobremoldeo o el moldeo por inyección convencional. Es importante proporcionar una definición clara de la aplicación del producto para poder tomar una decisión adecuada. Todos estos procesos tienen sus propias ventajas especiales adecuadas para diversos productos. Decidir qué método es el adecuado para su producto en particular no siempre es fácil; por lo tanto, es recomendable consultar a un profesional.

Hablar con un representante de SincereTech puede resultar útil debido a que la empresa cuenta con más de una década de experiencia en fabricación. Podemos ayudarlo en el proceso de toma de decisiones de su proyecto y determinar qué proceso (moldeo por inserción, sobremoldeo o moldeo por inyección estándar) será más beneficioso para su proyecto.

Preguntas frecuentes

P1. ¿Cuál es el proceso de sobremoldeo de TPE?

El sobremoldeo de TPE es un proceso en el que Material plástico TPE se inyecta en un sustrato existente o en una pieza de plástico para formar un enlace químico con el material con el fin de aumentar su durabilidad y utilidad.

P2. ¿El moldeo por inyección 2K es lo mismo que el moldeo por inserción?

No, el moldeo por inserción implica colocar una pieza adicional sobre el sustrato, mientras que el moldeo por inyección 2K implica inyectar múltiples materiales en moldes de múltiples cavidades para la producción de piezas complejas para vehículos.

P3. ¿Qué tipos de plástico son adecuados para el sobremoldeo?

Los plásticos de ingeniería más comúnmente adecuados para procesos de sobremoldeo incluyen polietileno de alta densidad (HDPE), resina PEEK, Delrin o acetal, acrílico de polimetilmetacrilato, comúnmente conocido como PMMA, ABS, nailon y PBTR. Estos plásticos tienen diferentes características que los hacen adecuados para diferentes procesos de sobremoldeo en industrias como la automotriz y la de productos de consumo.

P4. Sobremoldeo vs. moldeo por inserción: ¿cuál cuesta más?

Sin embargo, el sobremoldeo ofrece una escalabilidad económica a tasas de producción más altas para las empresas, lo que a su vez aumenta la rentabilidad general de una empresa al reducir los costos de herramientas y ensamblaje. Además, ayuda a producir piezas más rápido en tiradas de gran volumen. Si va a producir prototipos intrincados o piezas de bajo volumen, esta diferencia de costos se hace evidente debido a los requisitos de dos piezas.