Informe de análisis del flujo de moldes

¿Qué es el informe de análisis de flujo de moldes?

Análisis del flujo de moldes (MFA) es una herramienta de simulación que se utiliza para predecir y optimizar el flujo de resina plástica en un molde durante el proceso de moldeo por inyección. La simulación tiene en cuenta las propiedades de la resina y la geometría del molde, y predice el comportamiento del plástico a medida que llena el molde y se enfría.

Informe de análisis del flujo de moldes puede ayudar a identificar y resolver posibles problemas del proceso de moldeo por inyección, como disparos cortos, alabeos, líneas de soldadura, trampas de aire, marcas de hundimiento, etc. Informe de análisis del flujo de moldes también puede utilizarse para optimizar el proceso de moldeo por inyección identificando la mejor ubicación para las compuertas y los canales, determinando la velocidad de inyección óptima y prediciendo el mejor tiempo y temperatura de enfriamiento. Esto puede ayudar a reducir el tiempo de ciclo, mejorar la calidad de las piezas y aumentar la eficiencia de la producción.

Informe de análisis del flujo de moldes

Resumen de los resultados del análisis del flujo de moldes

Una vez que hemos terminado el diseño del molde, antes de comenzar la fabricación del molde, para asegurarnos de que todo está sin problemas, tenemos que hacer el Análisis del flujo del molde para comprobar los posibles problemas, esta es la forma de seguridad para evitar errores, especialmente para los grandes moldes. a continuación se presentan algunos puntos que tenemos que comprobar al hacer el informe de análisis de flujo de molde.

Tiempo de llenado del molde – El tiempo de llenado es el tiempo necesario para llenar la cavidad de la pieza. El gráfico de tiempo de llenado también proporciona una animación del llenado de la cavidad del molde. El tiempo de llenado también puede controlarse durante el análisis para resolver problemas de calidad, como tensiones de cizallamiento elevadas.

Presión de inyección - Una máquina de moldeo por inyección estándar es capaz de presurizar la masa fundida a 20.000 psi (2.000 psi de presión hidráulica). Una parte de la presión se utiliza para empujar el plástico a través del sistema de canal, parte de la presión se utiliza para empujar el plástico dentro del sistema de inyección. cavidad del moldeUna parte de la presión se utiliza para "empaquetar" la pieza una vez llena. Si la pieza y el sistema de canal requieren más presión de la que es capaz la máquina, la pieza tendrá un tiro corto o profundo. marcas de hundimiento.

Líneas de soldadura Defectos - Las líneas de soldadura se forman cuando dos frentes de flujo se encuentran y se "sueldan". Las líneas de soldadura suelen ser visibles en la pieza y pueden ser un problema estético. Las líneas de soldadura también pueden reducir la resistencia de la pieza en 10% - 20%, creando potencialmente un problema estructural dependiendo de su ubicación. Si no se utiliza el análisis del flujo del molde para solucionar estos problemas antes de construir la herramienta, el moldeador se verá obligado a: aumentar la presión de inyección, aumentar la temperatura de la masa fundida, aumentar la temperatura del molde, ampliar los orificios de ventilación, cambiar la ubicación de la compuerta y/o alterar el grosor de la pieza. Todas estas "soluciones" llevan tiempo y dinero y/o aumentan el coste de la pieza.

Trampas de aire Defectos - Las trampas de aire se forman cuando el plástico fundido atrapa aire en la cavidad de la pieza a medida que se llena. Si estas trampas de aire no se ventilan, pueden provocar problemas de calidad como marcas de quemaduras, disparos cortos, líneas de soldadura pronunciadas y llenado incompleto. Nuestros diagramas de purga de aire permiten al fabricante de herramientas saber exactamente dónde deben colocarse los purgadores cuando se construye la herramienta. Los purgadores de aire que se encuentran en lugares difíciles de purgar pueden trasladarse a ubicaciones mejores moviendo la compuerta. Hacer este trabajo antes de construir el utillaje puede ahorrar la cantidad de depuración y cambios de molde necesarios.

Calidad - La definición de una pieza moldeada de calidad no es sólo que la pieza se llene completamente. Una pieza moldeada de calidad también debe estar libre de degradación del material y tener un bajo nivel de tensión de moldeado. El gráfico de calidad muestra la gravedad y las áreas que sufren problemas de calidad. Los problemas detectados incluyen una tensión de cizallamiento y una velocidad de cizallamiento excesivas, así como zonas difíciles de empaquetar. Para eliminar los problemas de calidad se pueden probar sugerencias como ajustes de espesor, cambios en las condiciones de procesado y ajustes en el tiempo de llenado.

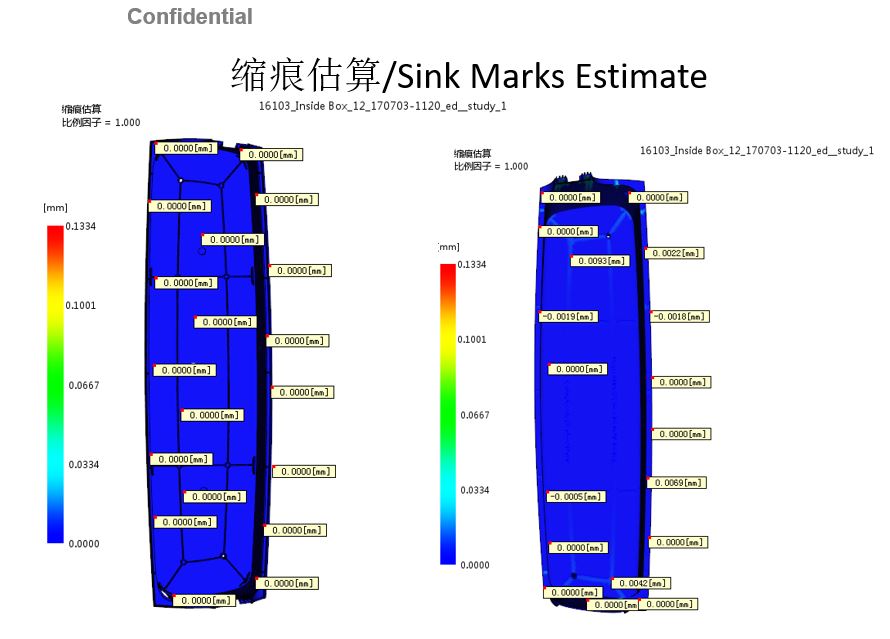

Marcas de fregadero Defectos – Las marcas de hundimiento son depresiones localizadas en la superficie de las piezas moldeadas por inyección causadas por una contracción no uniforme del plástico durante el enfriamiento. En piezas cosméticamente críticas, pueden ser un problema grave. Las marcas de hundimiento suelen sorprender cuando la herramienta está terminada. Si las marcas de hundimiento son desagradables para el cliente, el moldeador suele encargarse de "eliminarlas". Esto suele significar hacer funcionar la máquina de moldeo en los extremos de la ventana de proceso, lo que puede alargar los tiempos de ciclo y aumentar la cantidad de tensiones moldeadas y la degradación del material.

Tiempo de enfriamiento - Se ha demostrado que el tiempo de enfriamiento supone una media de 50% del ciclo de moldeo. Si el material utilizado es una resina básica, el coste de moldeo supera con creces el coste del material. En este caso, una reducción del tiempo de enfriamiento tiene una gran reducción en el coste de la pieza. Nuestro análisis de enfriamiento puede reducir su ciclo de enfriamiento y optimizar su sistema de enfriamiento eliminando los puntos calientes y el alabeo.

El AMFE es una potente herramienta que puede ayudar a mejorar la eficacia y la calidad del proceso de moldeo por inyección, simulando el comportamiento de la resina plástica a medida que fluye por el molde y se enfría. Ayuda a identificar posibles problemas y a optimizar el proceso para minimizar los defectos y mejorar la calidad del producto final.

Realizamos análisis de flujo de molde para su proyecto

Si usted tiene un proyecto que tienen muchas preocupaciones, por favor póngase en contacto con nosotros, vamos a comprobar todos los de su dibujo de la pieza y hacer Informe DFM y moldflow análisis para usted, y resumir todos los posibles problemas en la hoja de datos y enviársela de vuelta.