Σχεδιασμός πλαστικού μέρους για χύτευση με έγχυση

Η χύτευση με έγχυση είναι μια από τις πιο κοινές τεχνικές που χρησιμοποιούνται στην κατασκευή πλαστικών, καθώς τα εξαρτήματα "εγχέονται" σε καλούπια για να σχηματίσουν εξαρτήματα με συγκεκριμένες διαστάσεις. Αυτή η διαδικασία εξαρτάται από τις εκτιμήσεις του σχεδιασμού των πλαστικών εξαρτημάτων για την επίτευξη της αποτελεσματικότητας στην επίτευξη των στόχων απόδοσης και της αισθητικής και του κόστους αυτών των εξαρτημάτων. Το παρόν άρθρο εξετάζει τα θεμελιώδη χαρακτηριστικά σχεδιασμού ενός πλαστικού εξαρτήματος που πρέπει να λαμβάνονται υπόψη κατά τη χύτευση με έγχυση, όπως οι νευρώσεις, οι προεξοχές, οι πύλες, τα ελατήρια, οι ανοχές και οι επιδράσεις τους, η επιλογή υλικού και οι στρογγυλεμένες γωνίες.

Τι είναι η πλαστική χύτευση με έγχυση;

Ο σχεδιασμός των πλαστικών εξαρτημάτων περιλαμβάνει τη σχεδίαση των χαρακτηριστικών των υποσυνόλων και των εξαρτημάτων που πρόκειται να κατασκευαστούν με χύτευση με έγχυση, μια διαδικασία διαμόρφωσης εξαρτημάτων από το λιωμένο πλαστικό. Αυτό σηματοδοτείται από την επίτευξη του καλύτερου σχεδιασμού που θα καταστήσει τα εξαρτήματα ισχυρά, λειτουργικά και φθηνά στην κατασκευή τους.

Βασικές αρχές της διαδικασίας χύτευσης με έγχυση

Πριν από την κατανόηση του σχεδιασμού του πλαστικού εξαρτήματος, ας κάνουμε μια επισκόπηση των σημαντικών διαδικασιών της χύτευσης με έγχυση πλαστικού. Αυτές μπορεί να περιλαμβάνουν,

1. Λιώσιμο

Τα πλαστικά σφαιρίδια τροφοδοτούνται στη μηχανή χύτευσης με έγχυση και στη συνέχεια θερμαίνονται μέχρι να φτάσουν στη μέγιστη θερμοκρασία τους. Εδώ τα σφαιρίδια μετατρέπονται στην υγρή μορφή του πλαστικού. Αυτό καθιστά το πλαστικό πιο εύκαμπτο και μπορεί εύκολα να διαμορφωθεί σε διάφορες μορφές.

2. Έγχυση

Η πλαστική έγχυση περιλαμβάνει την έγχυση λιωμένου πλαστικού στην κοιλότητα του καλουπιού με χρήση υψηλής πίεσης. Το καλούπι κατασκευάζεται με τέτοιο τρόπο ώστε να δημιουργήσει ένα συγκεκριμένο εξάρτημα. Επιπλέον, η πίεση εξασφαλίζει ότι το πλαστικό καταλαμβάνει όλη τη μορφή του καλουπιού.

3. Ψύξη

Αφού γεμίσει το καλούπι με το πλαστικό υλικό, πρέπει να ψυχθεί για να σκληρύνει και στη συνέχεια να επιτραπεί η αφαίρεσή του. Η ψύξη μπορεί να γίνει με τη βοήθεια αέρα ψύξης ή νερού για το καλούπι. Αυτή η διαδικασία μετατρέπει το πλαστικό σε αρκετά σκληρό υλικό και μπορεί να πάρει το σχήμα του καλουπιού.

4. Εκτίναξη

Υπάρχει μια ακόμη λειτουργία όταν το σκληρυμένο πλαστικό ωθείται έξω από το καλούπι, εάν το καλούπι είναι ανοικτό κατά την ψύξη. Το τεμάχιο αφαιρείται χωρίς την καταστροφή του με τη χρήση εκτοξευτήρων ή κάποιων άλλων μεθόδων. Στη συνέχεια, το καλούπι κλείνει για να ξεκινήσει και πάλι η διαδικασία για το επόμενο πλαστικό τεμάχιο.

Βασικό Εκτιμήσεις σχετικά με Σχεδιασμός πλαστικών εξαρτημάτων για χύτευση με έγχυση

Όταν εργάζεστε με χύτευση με έγχυση, ο βελτιστοποιημένος σχεδιασμός πλαστικών εξαρτημάτων είναι σημαντικός για να κάνετε υψηλής ποιότητας χύτευση με έγχυση και ανταγωνιστική κόστος χύτευσης με έγχυση. Παρακάτω ας συζητήσουμε τη σημαντική θεώρηση του σχεδιασμού πλαστικών τεμαχίων για τη διαδικασία χύτευσης με έγχυση,

1. Γεωμετρία μέρους

Η γεωμετρία των τεμαχίων παίζει σημαντικό ρόλο στην αντιμετώπιση των σχημάτων. Ας συζητήσουμε λοιπόν τις διάφορες εκτιμήσεις που μπορούμε να επιλέξουμε για να αυξήσουμε την αποτελεσματικότητα της διαδικασίας χύτευσης με έγχυση.

I. Πολυπλοκότητα:

Τα σχέδια είναι μάλλον απλά ή πολύπλοκα, αυτό σημαίνει ότι το κόστος ενός καλουπιού εξαρτάται από την πολυπλοκότητα ενός εξαρτήματος και το σχεδιασμό του καλουπιού. Επιπλέον, η πολυπλοκότητα του σχεδιασμού οδηγεί σε μεγάλο αριθμό εξαρτημάτων. Τα επίπεδα εξαρτήματα, όπως ένα επίπεδο πάνελ, είναι φθηνότερα και εύκολα στη χύτευση σε σύγκριση με το σχεδιασμό ενός εξαρτήματος με πολλές υποκοπές ή χαρακτηριστικά. Μια από τις πραγματικότητες του κλάδου είναι ότι τα περίπλοκα σχέδια απαιτούν την ανάπτυξη περίπλοκων καλουπιών, πράγμα που με τη σειρά του σημαίνει μεγαλύτερο κόστος.

II. Ομοιόμορφο πάχος τοιχώματος:

Θα πρέπει να είναι ομοιόμορφη σε όλα τα τμήματα κατά τις εργασίες σχεδιασμού, διότι η ομοιομορφία οδηγεί σε λιγότερα προβλήματα κατασκευής. Όταν ένα τεμάχιο έχει λεπτά τοιχώματα και παχιά τοιχώματα, η αιτία είναι συνήθως οι διαφορετικοί ρυθμοί ψύξης που υφίσταται το τεμάχιο κατά τη διαδικασία χύτευσης. Μια τέτοια ψύξη μπορεί να οδηγήσει σε στρέβλωση. Εδώ το υλικό λυγίζει ή παραμορφώνεται ή βυθίζει σημάδια που είναι βαθουλώματα στην επιφάνεια επειδή τα παχιά τμήματα χρειάζονται περισσότερο χρόνο για να κρυώσουν και να στερεοποιηθούν από τα λεπτά τμήματα.

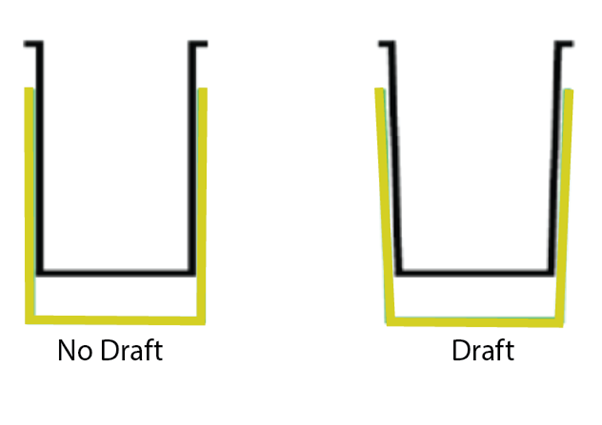

2. Γωνίες σχεδίασης

Οι γωνίες σχεδίασης είναι μικρές ανυψώσεις που γίνονται στις πλευρές ενός τεμαχίου για να επιτρέπουν τον εύκολο διαχωρισμό του από το καλούπι. Χωρίς γωνίες βύθισης, το πλαστικό τεμάχιο θα μπορούσε να σφηνωθεί στο καλούπι, το οποίο θα είναι πάντα δύσκολο να αφαιρεθεί χωρίς να τεθεί σε κίνδυνο η δομική ακεραιότητα του τεμαχίου και το υλικό του καλουπιού. Είναι σύνηθες να ρυθμίζεται η γωνία βύθισης που κυμαίνεται μεταξύ 1-3 μοιρών, έτσι ώστε το τεμάχιο να μπορεί να εκτοξευθεί εύκολα χωρίς να προκαλέσει ορισμένα προβλήματα.

3. Ανοχή και ακρίβεια διαστάσεων

Από την άλλη πλευρά, οι ανοχές είναι τα αποδεκτά όρια απόκλισης όσον αφορά τις διαστάσεις ενός εξαρτήματος. Αυτές οι ανοχές πρέπει να είναι ακριβείς για να ταιριάζουν κατάλληλα στο εξάρτημα και να λειτουργούν με τον σωστό τρόπο. Φυσικά υπάρχουν ορισμένοι περιορισμοί και απαιτήσεις που σχετίζονται με αυτό, συμπεριλαμβανομένου ότι είναι δυνατή η ύπαρξη αυστηρότερων ανοχών, όπως μικρές αποκλίσεις. Ωστόσο, η επίτευξή τους θα είναι δαπανηρή, επειδή τα καλούπια και ο ποιοτικός έλεγχος έχουν υψηλή ανοχή. Σε αντίθεση με αυτό, τα χαμηλότερα επίπεδα ανοχής είναι πολύ πιο εύκολο να διατηρηθούν, αλλά ταυτόχρονα, πιθανόν να επηρεάζουν την απόδοση ή την παρεμβολή του εξαρτήματος.

4. Ribs και Bosses

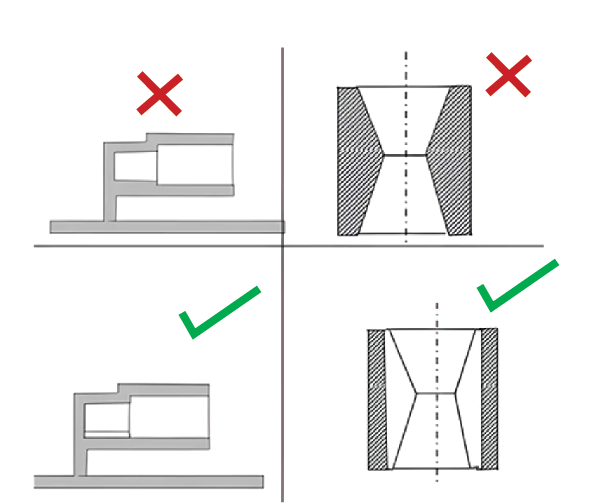

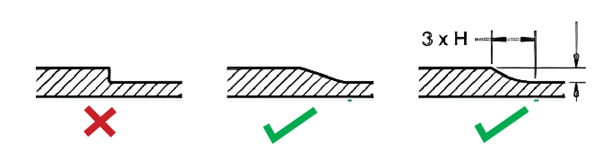

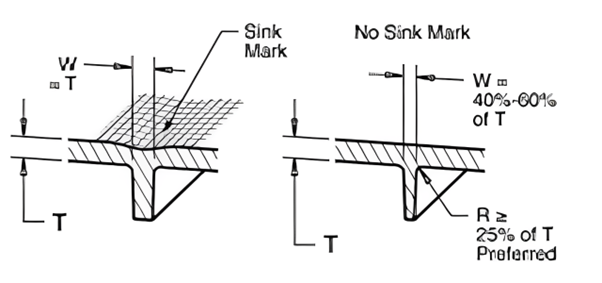

I. Ribs

Οι νευρώσεις είναι πρόσθετα ενισχυτικά στοιχεία που ενσωματώνονται στο εσωτερικό ενός εξαρτήματος για να αυξήσουν την αντοχή και τη δυσκαμψία του, αλλά συνεισφέρουν μικρή πρόσθετη μάζα στο εξάρτημα. Χρησιμοποιούνται με αυτόν τον τρόπο για να βοηθήσουν στην αποφυγή της στρέβλωσης του τεμαχίου δίνοντας πρόσθετη στήριξη στο συγκεκριμένο τμήμα. Τα σημάδια βύθισης (πρόκειται για βαθουλώματα στο σημείο όπου η πλευρά συναντά το κύριο τοίχωμα) πρέπει να αποφεύγονται με την ύπαρξη πλευρών που πρέπει να έχουν το μισό πάχος από τα περιβάλλοντα τοιχώματα. Αυτή η ισορροπία πάχους βοηθά στην ψύξη και μειώνει επίσης την πίεση, Οι νευρώσεις κατασκευάζονται από υλικό ποιότητας SS 304 για την ελαχιστοποίηση της χαλάρωσης και τη διόρθωση της πίεσης.

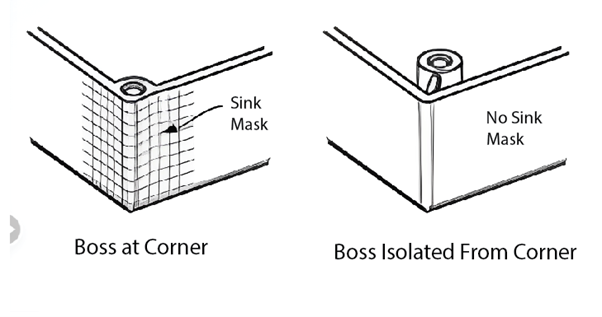

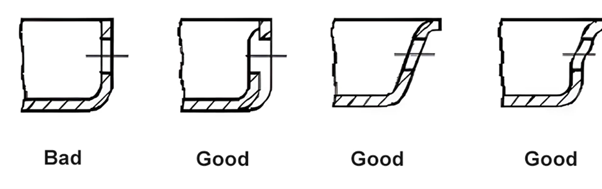

II. Αφεντικά

Οι κεφαλές είναι χαρακτηριστικά ανυψωμένα προεξέχοντα μέρη που χρησιμεύουν κυρίως ως σημεία αγκύρωσης για την ασφάλιση άλλων εξαρτημάτων. Πρέπει να είναι δύσκαμπτα, τις περισσότερες φορές με νευρώσεις, ώστε να αντέχουν σε μηχανική φόρτιση χωρίς να ραγίζουν ή να μεταβάλλουν το σχήμα τους. Τα αφεντικά πρέπει επίσης να σχεδιάζονται σε επαρκές πάχος, ώστε να είναι αρκετά ισχυρά για να αντέξουν στη δοκιμασία του χρόνου.

5. Πύλες και ελατήρια

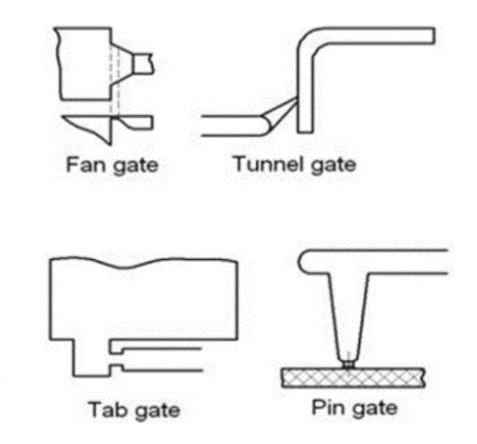

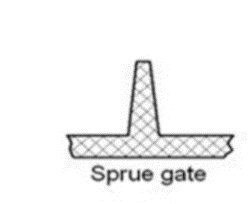

I. Gates

Είναι τα σημεία στα οποία το λιωμένο πλαστικό ρέει ή εισέρχεται στο καλούπι. Η τοποθέτηση και ο σχεδιασμός της πύλης είναι ένα άλλο σημαντικό ζήτημα που πρέπει να ληφθεί σωστά υπόψη για να εξασφαλιστεί η πλήρωση του καλουπιού και, ακόμη περισσότερο, για να μειωθούν τα ελαττώματα. Οι πύλες που χρησιμοποιούνται συνήθως είναι οι πύλες άκρων, οι οποίες τοποθετούνται στις άκρες του τεμαχίου, οι πύλες ακίδων που είναι μικρές πύλες που τοποθετούνται σε συγκεκριμένη θέση και οι υποθαλάσσιες πύλες που τοποθετούνται στο εσωτερικό του τεμαχίου. Έτσι, ο κατάλληλος σχεδιασμός της πύλης εγγυάται την ομοιόμορφη πλήρωση των υλικών αποτρέποντας τη σπατάλη και την ανάπτυξη ελαττωμάτων.

II. Ελατήρια

Το καλούπι είναι ένα σύστημα δρομέα μέσω του οποίου το λιωμένο πλαστικό κατευθύνεται στην κοιλότητα του καλουπιού Το καλούπι είναι συνήθως παχύτερο από άλλους δρομείς και συχνά χυτεύεται ξεχωριστά, ώστε να μπορεί εύκολα να διαχωριστεί από το υπόλοιπο καλούπι κατά τη συναρμολόγηση του καλουπιού. Ο σχεδιασμός ενός απλού και αποτελεσματικού σχήματος εκροής επιτρέπει τη μείωση της ποσότητας του χρησιμοποιούμενου άχρηστου υλικού, εκτός από την εύκολη απόσυρση από το καλούπι. Το καλούπι πρέπει να είναι καλά σχεδιασμένο με τέτοιο τρόπο ώστε να ευνοεί τη ροή του πλαστικού και επίσης να ελαχιστοποιεί την ποσότητα του πλαστικού που πρέπει να αποκοπεί μετά τη χύτευση.

6. Συστήματα εκτίναξης

Λειτουργία: Όταν το τεμάχιο στερεοποιηθεί μετά την ψύξη, οι ακίδες εκτίναξης χρησιμοποιούνται για να πετάξουν το τεμάχιο από το καλούπι. Κάθε φορά που σχεδιάζεται ο πείρος εκτίναξης είναι σημαντικό να τοποθετείται γύρω από το εξάρτημα με τέτοιο τρόπο ώστε να μην αμαυρώνει το εξάρτημα ή ακόμη και να μην του προκαλεί κακή εμφάνιση. Η καλή τοποθέτηση των πείρων εκτίναξης παίζει σημαντικό ρόλο στην εύκολη και σωστή εκτίναξη των εξαρτημάτων από το καλούπι.

| Σκέψη σχεδιασμού | Κατευθυντήριες γραμμές/σημαντικές αξίες | Επεξήγηση |

| Πολυπλοκότητα | Προτιμώνται απλούστερες γεωμετρίες | Τα πολύπλοκα σχέδια αυξάνουν το κόστος και τη δυσκολία του καλουπιού. |

| Ομοιόμορφο πάχος τοιχώματος | 1,5 mm - 4 mm | Το σταθερό πάχος αποτρέπει τη στρέβλωση και τα σημάδια βύθισης. |

| Γωνία σχεδίασης | 1° - 3° | Επιτρέπει την εύκολη εκτίναξη από το καλούπι. |

| Ακρίβεια διαστάσεων | ±0,1 mm - ±0,5 mm | Συνδυάστε το με τις δυνατότητες της διαδικασίας για οικονομικά αποδοτική χύτευση. |

| Πάχος νευρώσεων | 50% πάχους τοιχώματος | Βοηθά στην αποφυγή σημάτων βύθισης και βελτιώνει τη δομική αντοχή. |

| Πάχος αφεντικού | 60% - 80% ονομαστικού πάχους τοιχώματος | Εξασφαλίζει μηχανική αντοχή και αντοχή στην καταπόνηση. |

| Τοποθεσία πύλης | Κοντά σε παχιές τομές, μακριά από οπτικές επιφάνειες | Εξασφαλίζει τη σωστή πλήρωση και μειώνει τα ελαττώματα. |

| Διάμετρος εκμαγείου | 1,5 mm - 6 mm | Εξασφαλίζει την ομαλή ροή του λιωμένου πλαστικού. |

| Θέση καρφίτσας εκτίναξης | Μακριά από καλλυντικές επιφάνειες | Εξασφαλίζει την ομαλή εκτίναξη του τεμαχίου χωρίς επιφανειακές φθορές. |

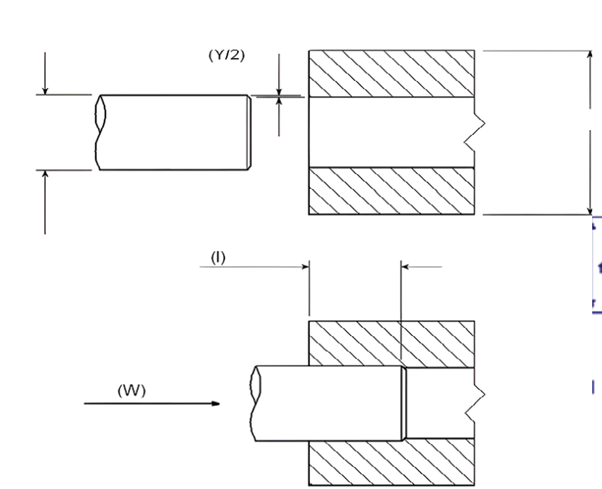

7. Προσαρμογές παρεμβολής

Οι προσαρμογές παρεμβολής χρησιμοποιούνται όταν οι οπές και οι άξονες πρέπει να συνδέονται με τέτοιο τρόπο ώστε να μπορούν να μεταφέρουν αποτελεσματικά ροπή και άλλα είδη δυνάμεων. Στις προσαρμογές παρεμβολής πρέπει να λαμβάνονται καλά υπόψη οι ανοχές και η θερμοκρασία λειτουργίας, ώστε να είναι δυνατή η αξιόπιστη σύνδεση χωρίς μεγάλη προσπάθεια κατά τη συναρμολόγηση.

Το επίπεδο παρεμβολής μπορεί να προσδιοριστεί με ακριβείς μαθηματικές εξισώσεις που λαμβάνουν υπόψη την τάση σχεδιασμού, τον λόγο Poisson, το μέτρο ελαστικότητας και τους γεωμετρικούς συντελεστές. Η δύναμη συναρμογής που απαιτείται για τις προσαρμογές παρεμβολής εκτιμάται επίσης από αυτούς τους υπολογισμούς.

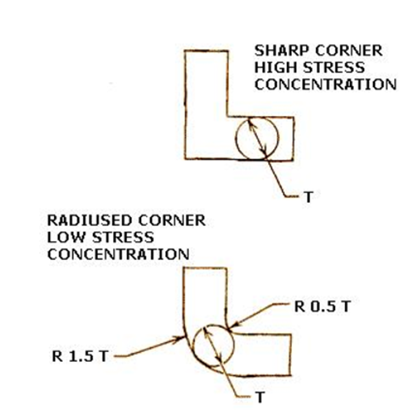

8. Φιλέτα και στρογγυλεμένες γωνίες στο σχεδιασμό πλαστικών τεμαχίων

Αυτό προκαλεί συγκέντρωση τάσεων και ελαττώματα στα πλαστικά εξαρτήματα σε περίπτωση χρήσης αιχμηρών γωνιών. Μεγαλύτερες τιμές του μεγέθους του φιλέτου που σημαίνει στρογγυλεμένες γωνίες μειώνουν το επίπεδο συγκέντρωσης τάσεων και ταυτόχρονα επιτρέπουν την ελεύθερη και ευκολότερη ροή του πλαστικού υλικού κατά τη διαδικασία χύτευσης. Είναι ζωτικής σημασίας η δημιουργία αρχών σχεδιασμού της ακτίνας γωνίας για την αποφυγή των προβλημάτων του ομοιόμορφου πάχους τοιχώματος καθώς και της συρρίκνωσης.

9. Τρύπες

I. Διαμπερείς οπές

Οι οπές που διαπερνούν ακριβώς το πάχος του τεμαχίου χρησιμοποιούνται περισσότερο και δημιουργούνται ευκολότερα από άλλα είδη οπών. Από δομική άποψη, είναι ευκολότερο να ελεγχθούν κατά το σχεδιασμό του καλουπιού. Μπορούν να παραχθούν με τη χρήση σταθερών πυρήνων τόσο στο ολισθαίνον όσο και στο ακίνητο τμήμα του καλουπιού ή με τη χρήση ενός μόνο πυρήνα στο ολισθαίνον καθώς και στο ακίνητο τμήμα του καλουπιού. Ο πρώτος σχηματίζει δύο δοκούς προβόλου με κοντούς βραχίονες υπό την επίδραση του λιωμένου πλαστικού αλλά υφίσταται αμελητέα μεταβολή.

Η τελευταία αποτελεί μια απλά στηριζόμενη δοκό με αμελητέα παραμόρφωση. Για να αποφευχθεί αυτή η κατάσταση, η διάμετρος του ενός πυρήνα θα πρέπει να είναι ελαφρώς μεγαλύτερη και του άλλου ελαφρώς μικρότερη από την άλλη, έτσι ώστε όλες οι επιφάνειες που θα ταιριάζουν να είναι όσο το δυνατόν πιο ομαλές.

II. Τυφλές οπές

Οι τυφλές οπές, δηλαδή οι οπές που δεν διανοίγονται μέσα στο τεμάχιο, είναι πιο δύσκολο να χυτευτούν. Κατασκευάζονται γενικά με τη χρήση πυρήνα δοκού προβόλου και ο πυρήνας τείνει να λυγίζει με την πρόσκρουση του λιωμένου πλαστικού, παράγοντας έτσι οπές με ανομοιόμορφο σχήμα. Οι τυφλές οπές είναι οπές που τελειώνουν απότομα και γενικά, το βάθος της τυφλής οπής δεν πρέπει να είναι μεγαλύτερο από το διπλάσιο της διαμέτρου της οπής.

Για τυφλές οπές με διάμετρο ίση με 1. το πάχος της πρέπει να είναι 5 mm ή λιγότερο, ενώ το βάθος της δεν πρέπει να υπερβαίνει τη διάμετρό της. Το πάχος του κάτω τοιχώματος της τυφλής οπής θα πρέπει να είναι τουλάχιστον το ένα έκτο της διαμέτρου της οπής για την αποφυγή συρρίκνωσης.

III. Πλευρικές οπές

Οι πλευρικές οπές γίνονται μέσω πλευρικών πυρήνων και αυτό οδηγεί σε κόστος καλουπιού και συντήρηση καλουπιού, δεδομένου ότι το μήκος των πλευρικών πυρήνων μπορεί να αποτελέσει πρόβλημα, καθώς μπορεί να διασπαστούν. Για την αντιμετώπιση αυτών των προκλήσεων, ο σχεδιασμός μπορεί να γίνει αποδοτικός ως τρόπος διόρθωσης των σημερινών ανεπαρκειών, άρα και του κόστους.

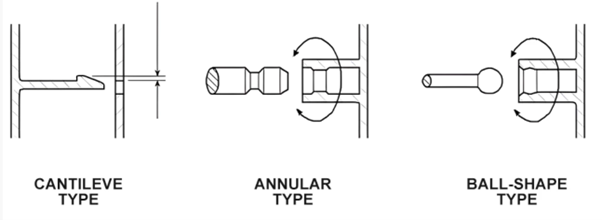

10. Συνδέσεις Snap-Fit στο σχεδιασμό πλαστικών εξαρτημάτων

Οι συναρμολογήσεις με κουμπωτή σύνδεση είναι εύκολες για την τσέπη και φιλικές προς το περιβάλλον, καθώς δεν απαιτούνται άλλα συνδετικά στοιχεία. Πρόκειται για την αγκίστρωση ενός προεξέχοντος τμήματος πέρα από μια προς τα έξω προέκταση σε ένα άλλο μέλος, κατά την οποία η ελαστική παραμόρφωση των μερών επιτρέπει το σχηματισμό ενός κλειδιού σύμπλεξης. Υπάρχουν κυρίως τρεις τύποι συναρμογής, ήτοι το σχήμα καννάβου, το δακτυλιοειδές και το σφαιρικό σχήμα.

Δύο κρίσιμες γωνίες εμπλέκονται στο σχεδιασμό με κουμπωτή τοποθέτηση: η πλευρά ανάσυρσης και η πλευρά εισόδου. Η πλευρά ανάσυρσης πρέπει κανονικά να είναι μεγαλύτερη από την πλευρά της φλάντζας για να επιτευχθεί καλύτερη απόδοση κλειδώματος. Η επιτρεπόμενη παραμόρφωση της δομής μπορεί να βρεθεί με ειδικές εξισώσεις για ένα δεδομένο snap-fit χρησιμοποιώντας τις σταθερές του υλικού και τους γεωμετρικούς συντελεστές.

11. Φινίρισμα επιφάνειας και υφές

Οι ακόλουθοι τρόποι μπορούν να μας βοηθήσουν να επιτύχουμε τα αποτελεσματικά επιφανειακά τελειώματα και υφές για το τελικό προϊόν,

- Επίτευξη της επιθυμητής αισθητικής: Το φινίρισμα της επιφάνειας ενός εξαρτήματος δεν καθορίζει μόνο την εμφάνιση του εξαρτήματος αλλά και την αίσθηση αφής του εξαρτήματος. Ο σχεδιαστής καθορίζει την υφή ή το φινίρισμα ανάλογα με τις αισθητικές ανάγκες, όπως ματ ή γυαλιστερό.

- Επίδραση της υφής στην αποδέσμευση από το καλούπι: Βλέπουμε ότι η φύση της επιφανειακής υφής παίζει σημαντικό ρόλο στον καθορισμό της ευκολίας με την οποία το τεμάχιο μπορεί να απελευθερωθεί από το καλούπι. Τα πολύπλοκα σχήματα μπορεί να παρεμβάλλουν ορισμένες πρόσθετες προκλήσεις που θα έπρεπε να είναι ξένες στο σχεδιασμό για να διευκολύνουν την εύκολη απελευθέρωση του καλουπιού.

- Τεχνικές φινιρίσματος επιφανειών: Η πρόσθετη επεξεργασία που περιλαμβάνει στίλβωση, λείανση ή εφαρμογή τελικής επίστρωσης μπορεί να χρησιμοποιηθεί για να επιτευχθεί το βέλτιστο φινίρισμα.

12. Ανοχές και σταθερότητα διαστάσεων

Έτσι, οι ακόλουθες εκτιμήσεις θα βοηθήσουν επίσης στην αύξηση της αποτελεσματικότητας των σχεδίων πλαστικών εξαρτημάτων.

- Σχεδιασμός για στενές ανοχές: Εξαρτήματα με πιο αυστηρά επίπεδα ανοχής παρέχουν ένα δύσκολο περιβάλλον για το σχεδιασμό καλουπιών με αυξημένα ζητήματα ελέγχου της πραγματικής διαδικασίας χύτευσης. Θα πρέπει να ληφθούν υπόψη ορισμένα σημαντικά σημεία για την αντιμετώπιση των διαφορών στη ροή και την ψύξη του υλικού.

- Υπολογισμός της συρρίκνωσης του υλικού: Για τον έλεγχο της συρρίκνωσης του υλικού, οι σχεδιαστές πρέπει να ρυθμίσουν το μέγεθος της κοιλότητας του καλουπιού ελαφρώς μικρότερο. Η χρήση αυτής της μορφής βοηθά στη διασφάλιση ότι το τελικό εξάρτημα πληροί τις απαραίτητες διαστάσεις που απαιτούνται.

- Σκέψεις για τα εργαλεία: Συνεπώς, το εργαλείο πρέπει να είναι ακριβές στις διαστάσεις και να συντηρείται καλά, ώστε να ενισχύεται η σταθερότητα των διαστάσεων των χυτευμένων εξαρτημάτων.

13. Επιλογή υλικού

Ως εκ τούτου, οι χρήστες ενθαρρύνονται να διασφαλίζουν ότι επιλέγουν το κατάλληλο υλικό που θα τους επιτρέψει να επιτύχουν τις απαιτούμενες επιδόσεις των χυτευμένων εξαρτημάτων. Όλα τα θερμοπλαστικά, συμπεριλαμβανομένων των άμορφων και των ημικρυσταλλικών, έχουν τα δικά τους χαρακτηριστικά. Οι παράγοντες περιλαμβάνουν τη μηχανική αντοχή των υλικών που πρόκειται να ενσωματωθούν και την κρυσταλλοποίησή τους καθώς και την υγροσκοπικότητά τους.

14. Ανάλυση ροής καλουπιού

Το μέρος του σχεδιασμού περιλαμβάνει επίσης την ανάλυση ροής του καλουπιού. Έτσι, μπορούμε να το βελτιστοποιήσουμε χρησιμοποιώντας την ακόλουθη διαδικασία,

- Σημασία της προσομοίωσης της ροής υλικών: Η ανάλυση ροής του καλουπιού αποσκοπεί στον προσδιορισμό του τρόπου με τον οποίο αναμένεται να ρέει το λιωμένο πλαστικό μέσα στο καλούπι. Έτσι, μπορεί να βοηθήσει στον εντοπισμό περιοχών παγίδευσης αέρα, γραμμών συγκόλλησης και ανομοιόμορφης ροής.

- Εντοπισμός πιθανών ζητημάτων: Μπορεί να αποδειχθεί ότι η προσομοίωση μπορεί να εντοπίσει ορισμένα ζητήματα πριν από την κατασκευή, τα οποία οι σχεδιαστές μπορούν να διορθώσουν για το μέρος του σχεδιασμού του καλουπιού.

- Βελτιστοποίηση του σχεδιασμού εξαρτημάτων για ροή σε καλούπια: Οι αλλαγές που μπορούν να γίνουν με βάση τη ροή του καλουπιού βοηθούν στη βελτίωση της ποιότητας του εξαρτήματος και στην ελαχιστοποίηση των ποσοστών ελαττωμάτων.

15. Δημιουργία πρωτοτύπων και δοκιμές

Έτσι, εδώ είναι μερικές τεχνικές δημιουργίας πρωτοτύπων και δοκιμών που μπορούμε να χρησιμοποιήσουμε για την αποτελεσματικότητα του σχεδιαστικού μέρους.

- Χρήση τεχνικών ταχείας πρωτοτυποποίησης: Τεχνικές όπως η ταχεία πρωτοτυποποίηση βοηθούν τους σχεδιαστές να κατασκευάσουν πρωτότυπα του ανταλλακτικού και να δοκιμάσουν και να αξιολογήσουν το φυσικό μέρος πριν το υιοθετήσουν για κατασκευή.

- Διεξαγωγή φυσικών δοκιμών: Τα πρωτότυπα που υποβάλλονται σε δοκιμές και ενσωματώνουν το εν λόγω μέρος επιτρέπουν την αξιολόγηση του μέρους ως προς την απόδοση, την αντοχή και την ικανότητα του μέρους να εκπληρώνει την προβλεπόμενη λειτουργία. Προσδίδει πρόσθετη αξία καθώς δίνει κάποια ιδέα για τις βελτιώσεις που μπορούν να γίνουν στο σχεδιασμό του.

- Επανάληψη σχεδίων πριν από την τελική παραγωγή: Με βάση τα αποτελέσματα των δοκιμών, μπορεί να είναι δυνατή η προσαρμογή του σχεδιασμού του εξαρτήματος και η αντιμετώπιση των προβλημάτων του, καθώς και η βελτίωση της απόδοσής του.

Κοινά λάθη σχεδιασμού και πώς να τα αποφύγετε κατά τη διάρκεια του σχεδιασμού

Ακολουθούν ορισμένα σημαντικά λάθη που πρέπει να αποφεύγουμε όταν σχεδιάζουμε πλαστικά εξαρτήματα.

- Κακή επιλογή υλικού: Η επιλογή ενός ακατάλληλου υλικού εμποδίζει την απόδοση του εξαρτήματος και την κατασκευασιμότητα του εν λόγω εξαρτήματος. Πρέπει να επιλέγονται τα σωστά υλικά που θα καλύπτουν τις ανάγκες του εξαρτήματος.

- Αγνοώντας τις γωνίες σχεδίασης: Για παράδειγμα, η ύπαρξη μικρών γωνιών βύθισης μπορεί να οδηγήσει σε προβλήματα με την εκτίναξη των τεμαχίων και τη φθορά του καλουπιού. Βεβαιωθείτε ότι οι γωνίες βύθισης περιλαμβάνονται στη διάταξη.

- Υπερβολική γεωμετρία εξαρτημάτων: Τέτοια σχήματα περιπλέκουν το καλούπι και την κατασκευή του και αυξάνουν το κόστος του καλουπιού. Μειώστε όσο το δυνατόν περισσότερο την πολυπλοκότητα των σχεδίων για να αυξήσετε την κατασκευασιμότητά τους.

- Ανεπαρκές πάχος τοιχώματος: Το πορώδες, η ασυνέπεια στο πάχος ή οι διακυμάνσεις στο πάχος του τοιχώματος επηρεάζουν αρνητικά το προϊόν με προβλήματα όπως στρέβλωση και σημάδια βύθισης. Είναι σημαντικό να διατηρείται σταθερό το πάχος των τοιχωμάτων του τεμαχίου, ώστε να αποφεύγονται οι διακυμάνσεις στο πάχος των τοιχωμάτων.

Συμπέρασμα

Εν κατακλείδι, κατά το σχεδιασμό ενός πλαστικού εξαρτήματος για χύτευση με έγχυση πρέπει να λαμβάνονται υπόψη διάφοροι παράγοντες, δηλαδή τύποι οπών, προεξοχές, προσαρμογές με ή χωρίς παρεμβολή και πολλοί άλλοι, όπως ανοχές, απαιτούμενα υλικά και ακτίνες γωνιών. Με την εκτίμηση αυτών των αρχών, οι σχεδιαστές μπορούν να αναπτύξουν χυτευμένα εξαρτήματα που είναι καλής ποιότητας, μακράς διαρκείας και φτηνά στην κατασκευή. Ο σχεδιασμός των σχεδίων σύμφωνα με τα χαρακτηριστικά του έργου και τις περιβαλλοντικές συνθήκες εγγυάται τα καλύτερα αποτελέσματα και τη σταθερότητα.

Συχνές ερωτήσεις

Q1. Γιατί είναι σημαντικός ο σχεδιασμός εξαρτημάτων στη χύτευση με έγχυση;

Θα μας βοηθήσει να συνειδητοποιήσουμε τη διαδικαστική και λειτουργική αποτελεσματικότητα. Διότι, ο κατασκευαστικός σχεδιασμός ενσωματώνει στρατηγικές που μπορούν να παράγουν αποτελεσματικά το εξάρτημα με υψηλή ακρίβεια, λιγότερα ελαττώματα και μειωμένη χρήση υλικού.

Q2. Τι είναι οι διαμπερείς οπές;

Οι διαμπερείς οπές είναι οι οπές που διαπερνούν ολόκληρο το τεμάχιο, είναι σχετικά πιο εύκολο να χυτευτούν και να ελεγχθούν.

Q3. Τι είναι οι τυφλές τρύπες;

Οι τυφλές οπές δεν εκτείνονται μέσα από ένα τεμάχιο και μπορεί να είναι πιο δύσκολο να χυτευτούν, καθώς η οπή μπορεί να καμφθεί και να παραμορφωθεί.

Q4. Σε τι αναφέρονται οι πλευρικές οπές στη χύτευση με έγχυση;

Οι πλευρικές οπές γίνονται με πλευρικούς πυρήνες, οι οποίοι μπορεί να αυξήσουν την πολυπλοκότητα του καλουπιού και συνεπώς την κόστος καλουπιού έγχυσης.

Q5. Πώς πρέπει να σχεδιάζονται τα αφεντικά;

Θα πρέπει επίσης να υπάρχουν φιλέτα στις συνδέσεις και κατάλληλα πάχος τοιχώματος χύτευσης με έγχυση. Έτσι, μπορούν να βοηθήσουν να αντέξουν την καταπόνηση του εξαρτήματος. Επιπλέον, οι προεξοχές πρέπει επίσης να περιλαμβάνονται στη δομή του εξαρτήματος.

Q6. Ποια είναι η έννοια της σύνδεσης με κουμπωτή σύνδεση;

Στη σύνδεση με κούμπωμα, ένα μέρος παραμορφώνεται ελαστικά για να προσαρμοστεί σε ένα άλλο, έτσι ώστε να μη χρησιμοποιούνται άμεσοι μηχανικοί σύνδεσμοι.

Q7. Πώς υπολογίζουμε την παρέμβαση που πρέπει να γίνει;

Η παρεμβολή προκύπτει από την τάση σχεδιασμού, τον λόγο Poisson και τους γεωμετρικούς συντελεστές.

Q8. Ποια είναι τα επίπεδα ανοχής στη χύτευση πλαστικών με έγχυση;

Τα όρια ανοχής περιλαμβάνουν ανοχές γενικής χρήσης, μεσαίας και υψηλής ακρίβειας, οι οποίες καθορίζουν την ποιότητα και τις τιμές των χύτευση με έγχυση προϊόντα.

Αφήστε μια απάντηση

Θέλετε να συμμετάσχετε στη συζήτηση;Μη διστάσετε να συνεισφέρετε!