Όταν πρόκειται για κατεργασία CNC, διάφορα οφέλη παίζουν ζωτικό ρόλο, όπως η εξαιρετική μηχανική κατεργασία και η βέλτιστη απόδοση του κατασκευασμένου εξαρτήματος. Το PEEK αναγνωρίζεται ως ένα ευρέως χρησιμοποιούμενο θερμοπλαστικό πολυμερές. Οι εφαρμογές του είναι τόσο διαδεδομένες στην κατασκευή εξαρτημάτων μίας χρήσης ή μιας χρήσης έως εξαιρετικά ανθεκτικά εσωτερικά εξαρτήματα αυτοκινήτων και αεροσκαφών. Για παράδειγμα, τα ιατρικά εμφυτεύματα και η μόνωση ηλεκτρικών καλωδίων είναι ιδανικά αποτελέσματα από την κατεργασία CNC PEEK.

Επιπλέον, το PEEK έχει αποκτήσει φήμη για τις εξαιρετικές μηχανικές του ιδιότητες και την ικανότητά του να αντέχει σε διαβρωτικές ουσίες, καθιστώντας το ένα πολύ δημοφιλές υλικό μεταξύ των κατασκευαστών παγκοσμίως. Καθώς χρησιμοποιείται συχνά στη χύτευση με έγχυση και στην τρισδιάστατη εκτύπωση, το υψηλό σημείο τήξης του υποδηλώνει τη δυνητική εφαρμογή του σε αφαιρετικές διεργασίες όπως η κατεργασία peek cnc. Επιπλέον, η κατεργασία του PEEK έχει επίσης το σύνολο των ορίων της όσον αφορά την ανόπτηση, και τα θέματα που επηρεάζονται από τη θερμότητα.

Αυτή η ανάρτηση στο blog είναι μια ολοκληρωμένη ματιά στην κατεργασία του PEEK από τα βασικά, συζητώντας τα χαρακτηριστικά του υλικού του, τα οφέλη της κατεργασίας αυτού του πολυμερούς, τις τυπικές εφαρμογές και χρήσιμες συμβουλές για την επίτευξη της καλύτερης δυνατής κατεργασίας. κατεργασμένα εξαρτήματα PEEK.

Τι είναι το υλικό PEEK;

Ειδικότερα, το PEEK παρέχει χημική και υδατική αντοχή παρόμοια με το PPS, έλεγχος Χύτευση με έγχυση PPS σελίδα για να μάθετε περισσότερα, αν και με σημείο τήξης 343 °C. Αυτό το καθιστά ανθεκτικό σε υψηλές θερμοκρασίες και η συσκευή μπορεί να συνεχίσει να λειτουργεί μέχρι τους 250 °C. Μπορεί επίσης να εκτεθεί σε καυτό νερό ή ατμό χωρίς σημαντική υποβάθμιση των φυσικών ιδιοτήτων της.

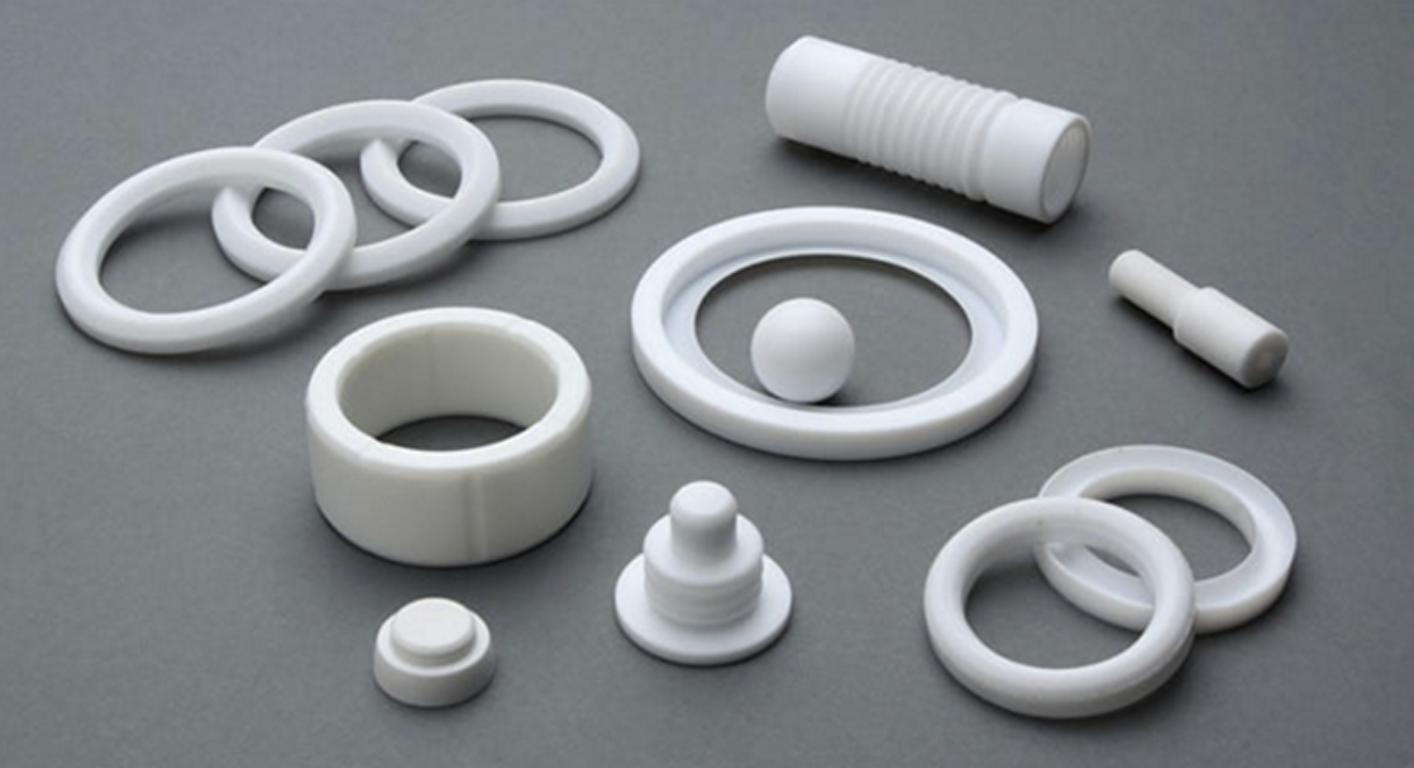

Το υλικό μπορεί να μορφοποιηθεί σε κοκκώδη μορφή, σε νήμα για τη διαδικασία τρισδιάστατης εκτύπωσης ή σε μορφή ράβδου για κατεργασία με CNC. Ανάλογα με την εφαρμογή, το PEEK ταξινομείται ως βιομηχανικής ή ιατρικής ποιότητας.

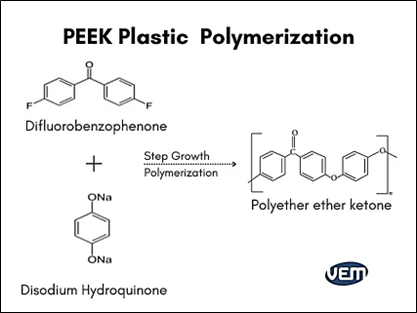

Το PEEK, ή συντομογραφία του polyether ether ketone, αποτελεί μέρος των υλικών PEEK υψηλής απόδοσης και είναι ένα ευρέως χρησιμοποιούμενο θερμοπλαστικό μηχανικής. Αυτό το ημικρυσταλλικό πολυμερές χρησιμοποιείται ευρέως σε όλες τις βιομηχανίες για την ανώτερη αντοχή του, την αντοχή στη φθορά και τη μακροχρόνια ποιότητά του ακόμη και σε υψηλές θερμοκρασίες.

Ιατρικός βαθμός Vs. PEEK βιομηχανικού βαθμού: PEEK: Βασικές διαφορές

Το ερώτημα της βιομηχανικής ή της ιατρικής ποιότητας PEEK τίθεται όταν εξετάζεται το ενδεχόμενο κατεργασίας peek και η απόφαση αυτή θα πρέπει να βασίζεται στις ειδικές απαιτήσεις της εφαρμογής σας.

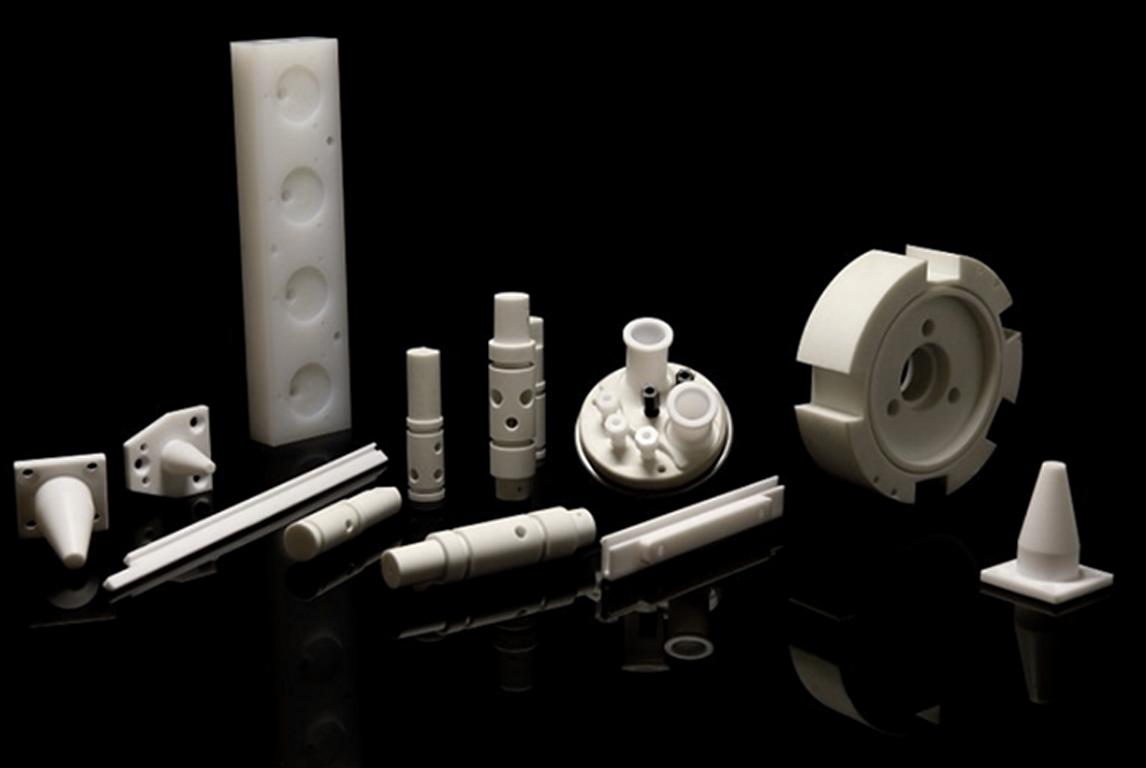

Το PEEK, ένα βιομηχανικό υλικό, είναι ανθεκτικό στη φλόγα και την τριβή, με υψηλή αντοχή στην κρούση και χαμηλό συντελεστή τριβής. Οι μηχανικές του ιδιότητες δεν μεταβάλλονται ακόμη και σε υψηλές θερμοκρασίες. Αυτός ο τύπος εφαρμόζεται μεταξύ άλλων στην αεροδιαστημική βιομηχανία, την αυτοκινητοβιομηχανία, τη χημική βιομηχανία, την ηλεκτρονική βιομηχανία, την πετρελαϊκή βιομηχανία και τη βιομηχανία τροφίμων και ποτών. Ο βαθμός αυτός μπορεί να ληφθεί για ακραίες βιομηχανικές εφαρμογές.

Ωστόσο, το τελευταίο έχει περισσότερα πλεονεκτήματα, για παράδειγμα, είναι βιοσυμβατό σύμφωνα με τα πρότυπα ISO 10993, είναι χημικά ανθεκτικό και συμβατό με την αποστείρωση. Το εν λόγω PEEK είναι επίσης μη ορατό σε ακτινογραφίες, μαγνητικές τομογραφίες ή αξονικές τομογραφίες, καθώς είναι ακτινοδιαπερατό. Για παράδειγμα, PEEK Optima και Zeniva PEEK. Το PEEK είναι κατάλληλο για εμφυτεύματα που έρχονται σε επαφή με αίμα ή ιστούς για μεγάλο χρονικό διάστημα και μιμούνται τη δυσκαμψία του οστού. Η άλλη σύνθεση είναι καλύτερη για την ανάπτυξη εμφυτευμάτων όπως αρθρώσεις και συσκευές σπονδυλικής στήλης.

Η κατεργασία του PEEK προσφέρει πολλά πλεονεκτήματα, τα οποία μπορούν να κατηγοριοποιηθούν σε δύο κύριους τομείς: τη βασική υπεροχή του υλικού PEEK και τη μοναδική υπεροχή της διεργασίας της χρήσης μηχανών CNC για την κοπή του PEEK.

Οφέλη της κατεργασίας PEEK

Τα πλεονεκτήματα του υλικού PEEK στην κατεργασία περιλαμβάνουν:

- Ειδικότερα, το υλικό διαθέτει εξαιρετική χημική αντοχή

- Συνήθως, η απορρόφηση υγρασίας είναι σχεδόν αμελητέα.

- Συνήθως, έχει καλή αντοχή στην τριβή σε σύγκριση με άλλες ποιότητες θερμοπλαστικών.

- Ικανότητα να αντέχει μακρά έκθεση σε καυτό νερό ή ατμό.

- Αντοχή στη βιοαποικοδόμηση

Ποιοι είναι οι περιορισμοί της κατεργασίας PEEK με CNC;

Η κατεργασία PEEK, αν και δημοφιλής ως υποκατάστατο μετάλλου, έχει ορισμένους περιορισμούς: Η κατεργασία PEEK απαιτεί επεξεργασία που αντιμετωπίζει τις εσωτερικές τάσεις και αποφεύγει τις ρωγμές που σχετίζονται με τη θερμότητα.

- Απαιτείται απαραιτήτως ανόπτηση

- Οι ιδιότητες απαγωγής θερμότητας δεν είναι καλές.

- Η βαθιά διάτρηση μπορεί να προκαλέσει ρωγμές, επειδή είναι ευαίσθητο στις ρωγμές.

- Ειδικός χειρισμός για ρωγμές λόγω πίεσης και θερμότητας:

Οι ρωγμές που προκαλούνται από τη θερμότητα και οι εσωτερικές τάσεις στο PEEK μετριάζονται καλύτερα με τη λήψη μέτρων κατεργασίας ακριβείας. Η επιλογή εργαλείων, η βελτιστοποίηση των διαδρομών εργαλείων και η ψύξη είναι οι κύριοι παράγοντες που πρέπει να αντιμετωπιστούν για να ξεπεραστούν αυτές οι προκλήσεις.

- Απαίτηση για ανόπτηση:

Η διαδικασία ανόπτησης μετά την κατεργασία γίνεται συνήθως για να εξαλειφθούν οι παραμένουσες τάσεις στα εξαρτήματα PEEK. Αυτό το βήμα εξασφαλίζει τη σταθερότητα των διαστάσεων και τη μείωση της πιθανότητας παραμόρφωσης στα κατεργασμένα εξαρτήματα PEEK.

- Περιορισμένη απαγωγή θερμότητας:

Το PEEK έχει ανεπαρκή ικανότητα απαγωγής θερμότητας κατά την κοπή. Η χρήση προηγμένων τεχνικών ψύξης για τη διασφάλιση του ελέγχου της θερμοκρασίας είναι ζωτικής σημασίας για την πρόληψη της υπερθέρμανσης, της φθοράς του εργαλείου και των επιφανειακών ελαττωμάτων.

- Κίνδυνος ρωγμών σε βαθιές γεωτρήσεις:

Η διαδικασία βαθιάς διάτρησης μπορεί να οδηγήσει στο σχηματισμό ρωγμών στα εξαρτήματα PEEK. Για να μειωθεί αυτός ο κίνδυνος, η παρακολούθηση πρέπει να είναι ακριβής, η κατάλληλη γεωμετρία του εργαλείου και η απομάκρυνση των κομματιών πρέπει να είναι αποτελεσματική.

Αυτά τα εμπόδια αντιμετωπίζονται για να εξασφαλιστεί η επιτυχής κατασκευή και κατασκευή PEEK, η οποία γίνεται χωρίς να διακυβεύεται η ποιότητα και η ακεραιότητα των τελικών προϊόντων. Η κατασκευή και κατασκευή PEEK, αν και αποτελεί αξιόπιστη εναλλακτική λύση σε σχέση με μέταλλα όπως ο χάλυβας και το αλουμίνιο, έχει αξιοσημείωτους περιορισμούς: Η κατασκευή και η κατασκευή PEEK, ενώ αποτελεί αξιόπιστη εναλλακτική λύση για μέταλλα όπως ο χάλυβας και το αλουμίνιο, έχει αξιοσημείωτους περιορισμούς:

Συμβουλές για την αποτελεσματική κατεργασία PEEK

Ακολουθούν ορισμένες συμβουλές για την αποτελεσματική κατεργασία του πλαστικού PEEK: Ακολουθούν μερικές συμβουλές για την αποτελεσματική κατεργασία του PEEK:

Ανόπτηση του PEEK

Η ανόπτηση του PEEK είναι μια βασική διαδικασία της κατεργασίας ακριβείας PEEK. Συνήθως σε μορφή ράβδου και με διαφορετικές διαμέτρους, το PEEK περνάει από διαδικασία ανόπτησης πριν από την κατεργασία για να μειωθούν οι επιφανειακές ρωγμές και οι εσωτερικές τάσεις λόγω θερμότητας. Η ανόπτηση, εκτός από τη μείωση των τάσεων, βελτιώνει επίσης την κρυσταλλικότητα και παρέχει έναν βαθμό ελέγχου των μεταβολών των διαστάσεων. Για μεγαλύτερους χρόνους κατεργασίας, μπορεί να απαιτείται διαλείπουσα ανόπτηση για τη διατήρηση στενών ανοχών και επιπεδότητας, αντίστοιχα.

Εξάλλου, τα υλικά PEEK βιομηχανικής και τα περισσότερα υλικά ιατρικής χρήσης κατεργάζονται με παρόμοιο τρόπο, εκτός από το PEEK ενισχυμένο με ίνες άνθρακα. Η επιλογή κοπτικών εργαλείων καρβιδίου πυριτίου για την κατεργασία του φυσικού PEEK και η προτίμηση εργαλείων διαμαντιού για το PEEK με ενίσχυση από ίνες άνθρακα είναι ενδεδειγμένη. Η βιοσυμβατότητα του PEEK για ιατρικούς σκοπούς πρέπει να διατηρείται κατά τη διάρκεια της κατεργασίας. Προτιμάται η ξηρή κατεργασία, αλλά το PEEK δεν άγει καλά τη θερμότητα όπως το μέταλλο, οπότε σε ορισμένες περιπτώσεις μπορεί να απαιτείται ψυκτικό μέσο. Η ψύξη με αέρα βοηθά στη διατήρηση της βιοσυμβατότητας, η οποία είναι σημαντική για το PEEK ιατρικής χρήσης. Τα απορρίμματα από την κατεργασία του PEEK για ιατρικούς σκοπούς μπορούν να επαναχρησιμοποιηθούν σε βιομηχανικά προϊόντα. Υπάρχουν διάφοροι άλλοι παράγοντες που πρέπει επίσης να ληφθούν υπόψη για την αποτελεσματική κατεργασία της PEEK.

- Εργαλεία κοπής: Το PEEK είναι συνήθως ένας από τους τύπους πλαστικών που μπορούν να κατασκευαστούν με εργαλεία ή μηχανές καρβιδίου του πυριτίου. Για υλικά PEEK με υψηλότερη αντοχή ή αυστηρότερες ανοχές, χρησιμοποιούνται εργαλεία με διαμάντια. Αποφύγετε τη χρήση εργαλείων που χρησιμοποιούνται συνήθως σε μέταλλα, καθώς αυτό μπορεί να οδηγήσει σε μόλυνση.

- Ψύξη: Το PEEK, επιπλέον, δεν διαχέει καλά τη θερμότητα, οπότε θα πρέπει να χρησιμοποιούνται υγρά ως ψυκτικό μέσο κατά τη διάρκεια της κατεργασίας για την αποφυγή παραμόρφωσης ή θραύσης. Παρ' όλα αυτά, η χρήση αέρα υπό πίεση για ψύξη είναι σημαντική για ιατρικούς σκοπούς, ώστε να διατηρείται η βιοσυμβατότητα.

- Διάτρηση: Η διάνοιξη βαθιών οπών απαιτεί μεγάλη προσοχή, καθώς το PEEK έχει χαμηλότερη επιμήκυνση και είναι επιρρεπές σε ρωγμές σε σύγκριση με άλλα πλαστικά.

Συμβατές τεχνικές για την κατεργασία PEEK

Το υλικό PEEK έχει το πλεονέκτημα ότι δεν είναι κατάλληλο μόνο για κατεργασία CNC αλλά και για προσθετική κατασκευή (τρισδιάστατη εκτύπωση) και χύτευση με έγχυση. Η μέθοδος επιλογής εξαρτάται από την ποιότητα του τελικού προϊόντος, τους χρονικούς περιορισμούς και τους δημοσιονομικούς λόγους.

Η τρισδιάστατη εκτύπωση PEEK μπορεί να γίνει με νήματα FFF καθώς και με σκόνες SLS. Η προσβασιμότητα του PEEK για κατεργασία CNC και χύτευση με έγχυση είναι μεγαλύτερη από ό,τι σε σύγκριση με την προσθετική κατασκευή επί του παρόντος. Η τρισδιάστατη εκτύπωση έρχεται στο προσκήνιο, ιδίως στον ιατρικό τομέα, καθώς μπορεί να δημιουργήσει πολύπλοκες και μερικώς κοίλες γεωμετρίες με σχετική ευκολία.

Η ρητίνη χύτευσης με έγχυση PEEK αποτελεί κοινή πρακτική στην ιατρική, την αεροδιαστημική και άλλες βιομηχανίες. Παρόλο που έχει πολύ υψηλό σημείο τήξης, μπορεί να αποτελέσει πρόβλημα για ορισμένες μηχανές χύτευσης με έγχυση, γεγονός που μπορεί να απαιτεί να είναι ένα ειδικό υλικό σε ορισμένες περιπτώσεις. Το PEKK και το Ultem είναι άλλα πλαστικά υψηλής θερμοκρασίας που μπορούν επίσης να εξεταστούν.

Βιομηχανικές εφαρμογές των εξαρτημάτων κατεργασίας PEEK

Χωρίς αμφιβολία, τα εξαρτήματα PEEK Maching πρέπει να εφαρμόζονται σκόπιμα για να επωφεληθούν από τα λειτουργικά τους πλεονεκτήματα. Ακολουθούν ορισμένα βασικά εξαρτήματα και βιομηχανίες όπου τα εξαρτήματα κατεργασίας PEEK CNC είναι ιδιαίτερα κατάλληλα:

Πετρέλαιο και φυσικό αέριο:

Οι βαλβίδες κατεργασίας PEEK αποτελούν μια εξαιρετική επιλογή για εργαλεία κατάδυσης σε εφαρμογές πετρελαίου και φυσικού αερίου. Είναι βελτιστοποιημένες για ακραίες συνθήκες, όπως υψηλές θερμοκρασίες και διαβρωτικές χημικές ουσίες, οι οποίες τις καθιστούν καλύτερες όσον αφορά τη χημική αντοχή και την ανοχή στη θερμότητα. Οι βαλβίδες θα λειτουργούν καλά, καθώς θα διασφαλίζουν ότι η ροή των ρευστών ρυθμίζεται και ως εκ τούτου οι εργασίες θα είναι ασφαλείς. Επιπλέον, η στιβαρότητά τους τους επιτρέπει να παρατείνουν τη διάρκεια ζωής της λειτουργίας, μειώνοντας τη συντήρηση και τις αντικαταστάσεις.

Ιατρική:

Το τμήμα CNC κατεργασίας PEEK χρησιμοποιείται στις ορθοπεδικές επεμβάσεις και στις επεμβάσεις σπονδυλικής στήλης ως κρίσιμο συστατικό. Χρησιμοποιείται εκτενώς για εμφυτεύματα, ιδίως σε επεμβάσεις σπονδυλοδεσίας για τη θεραπεία της εκφυλιστικής νόσου του δίσκου. Οι κλωβοί PEEK που συνήθως γεμίζουν με οστικά μοσχεύματα είναι απαλλαγμένοι από ανεπιθύμητες αντιδράσεις επειδή είναι βιοσυμβατοί. Επιπλέον, η ακτινοδιαπερατή ιδιότητα του PEEK επιτρέπει την καθαρή απεικόνιση μετά την επέμβαση και τη μηχανική υποστήριξη που είναι παρόμοια με το φυσικό οστό.

Αεροδιαστημική:

Εξαρτήματα αεροσκαφών, ιδίως στις περιοχές του κινητήρα και της καμπίνας, είναι κατασκευασμένα από PEEK Κατεργασία ή Χύτευση με έγχυση PEEK διαδικασία. Είναι για το περίβλημα και τη μόνωση καλωδίων που είναι ελαφρύ και ως εκ τούτου χρησιμοποιείται για την αποδοτικότητα των καυσίμων. Η ικανότητα του PEEK να αντέχει σε υψηλές θερμοκρασίες είναι ένας άλλος παράγοντας που το καθιστά κατάλληλο για την αεροδιαστημική βιομηχανία, όπου η ασφάλεια και η ανθεκτικότητα σε ακραίες συνθήκες είναι κρίσιμες. Τα σύνθετα υλικά PEEK μπορούν να αντικαταστήσουν το μέταλλο σε ορισμένα μέρη και, κατά συνέπεια, το βάρος μειώνεται ενώ η αντοχή παραμένει η ίδια.

Ηλεκτρονική

Το PEEK διαθέτει εξαιρετικές ιδιότητες ηλεκτρικής μόνωσης και, ως εκ τούτου, είναι η καλύτερη επιλογή για πολλές εφαρμογές στα ηλεκτρονικά. Το PEEK είναι ένα υλικό από το οποίο επωφελούνται οι σύνδεσμοι, οι μονωτήρες και οι μονωτήρες καλωδίων. Όπως οι φορείς πλακιδίων PEEK, οι οποίοι είναι απαραίτητοι στην κατασκευή ημιαγωγών για την ικανότητά τους να αντέχουν σε ακραίες χημικές ουσίες και υψηλές θερμοκρασίες κατά την κατασκευή τσιπ.

Αυτοκίνητο

Στην αυτοκινητοβιομηχανία υπάρχει συνεχής αναζήτηση υλικών που μειώνουν το βάρος του οχήματος και αυξάνουν την οικονομία καυσίμου. Τα γρανάζια, οι ροδέλες ώθησης και οι δακτύλιοι στεγανοποίησης είναι μερικά από τα εξαρτήματα που χρησιμοποιούν εξαρτήματα κατεργασίας PEEK. Μέσω της ικανότητάς του να ελαχιστοποιεί την τριβή και τη φθορά, σε συνδυασμό με τη θερμική σταθερότητα, αποτελεί την ιδανική επιλογή για τα εξαρτήματα των κινητήρων και των κιβωτίων ταχυτήτων, τα οποία υφίστανται υψηλή καταπόνηση.

Συχνές ερωτήσεις

Q1. Το PEEK παρέχει ευκολία στην κατεργασία ή όχι;

Το PEEK αποτελεί πρόκληση κατά την κατεργασία λόγω των ιδιαίτερων ιδιοτήτων του. Ο επαγγελματικός χειρισμός από τους ειδικούς που είναι εξειδικευμένοι στη διαδικασία αποτελεί βασικό παράγοντα για τη βελτιστοποίηση των αποτελεσμάτων.

Q2. Μπορεί το PEEK να κατεργαστεί με EDM;

Η EDM είναι πολύ αποτελεσματική στο PEEK και επιτρέπει τη δημιουργία πολύπλοκων γεωμετριών που είναι ανέφικτες με άλλες μεθόδους.

Q3. PEEK, είναι ισχυρότερο από το αλουμίνιο;

Παρόλο που το PEEK έχει υψηλότερη αντοχή από το αλουμίνιο (45.000 psi), είναι το καλύτερο μεταξύ των θερμοπλαστικών όσον αφορά την αναλογία αντοχής προς βάρος. Αποτελεί αξιόπιστη αντικατάσταση μετάλλων όπως ο χάλυβας, το γυαλί και το αλουμίνιο σε διάφορες εφαρμογές.

Ανακεφαλαίωση

Τα αξιοσημείωτα χαρακτηριστικά του PEEK, συμπεριλαμβανομένης της χημικής αντοχής, της βιοσυμβατότητας και των στενών ανοχών, είναι οι λόγοι για τους οποίους το PEEK χρησιμοποιείται ευρέως σε διάφορες βιομηχανίες. Οι γνώσεις που θα αποκτηθούν από αυτό το άρθρο θα σας βοηθήσουν να αποκτήσετε καλά επεξεργασμένο PEEK.