Τι είναι το πλαστικό καλούπι;

Πλαστικό καλούπι (μούχλα) είναι ένα εργαλείο ή μήτρα που χρησιμοποιείται στη διαδικασία κατασκευής για τη δημιουργία πλαστικών εξαρτημάτων και προϊόντων. Το πλαστικό καλούπι είναι συνήθως κατασκευασμένο από μέταλλο ή άλλο σκληρό χάλυβα (H13, DIN1.2344, DIN 1.2343, 2083, NAK80 ή παρόμοιο χάλυβα) και έχει σχεδιαστεί για να συγκρατεί το λιωμένο πλαστικό σε ένα συγκεκριμένο σχήμα μέχρι να κρυώσει και να στερεοποιηθεί.

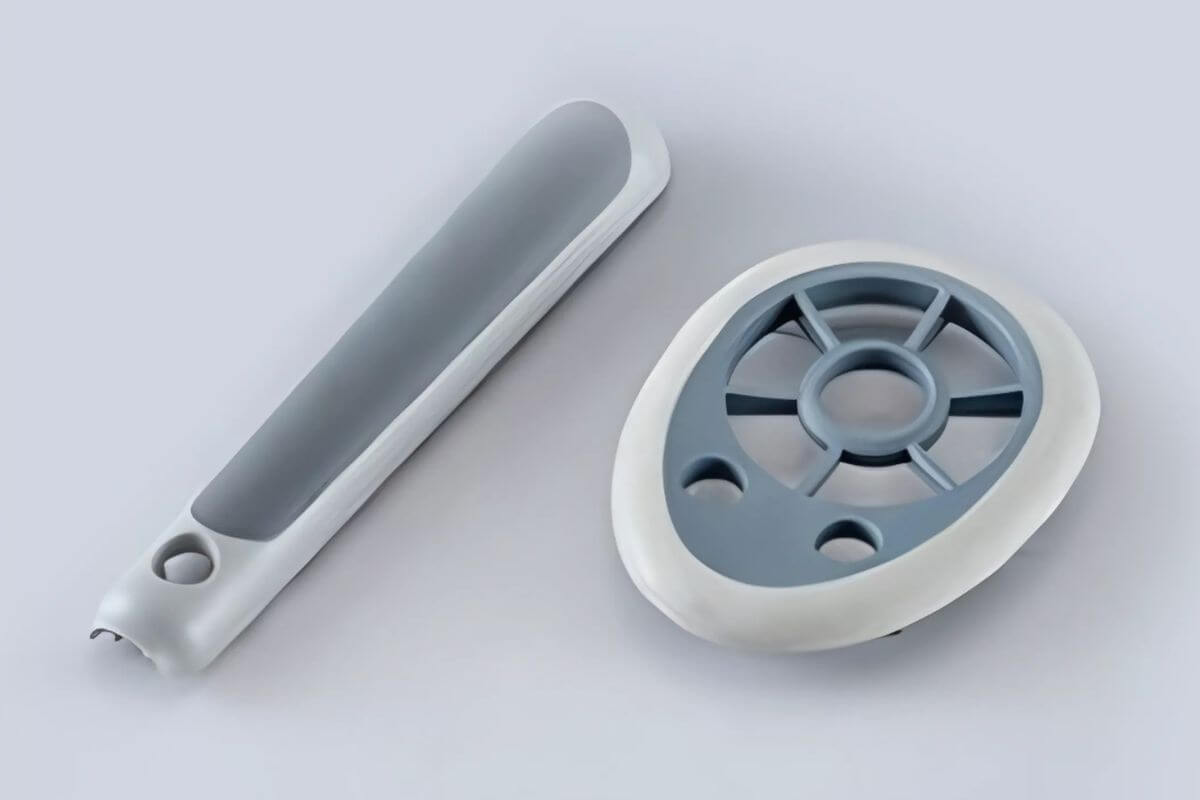

Οι κατασκευαστές πλαστικών καλουπιών χρησιμοποιούν συνήθως αυτή τη διαδικασία για την κατασκευή εκατομμυρίων πλαστικών εξαρτημάτων. Αυτά τα εξαρτήματα μπορεί να έχουν πολύπλοκα σχέδια και το ίδιο σχήμα. Με άλλες μεθόδους θα ήταν δύσκολη ή αδύνατη η δημιουργία τους,Τα πλαστικά καλούπια έγχυσης χρησιμοποιούνται σε πολλές βιομηχανίες. Αυτές περιλαμβάνουν πλαστικά προϊόντα χύτευσης με έγχυση για την αυτοκινητοβιομηχανία, κατασκευαστική βιομηχανία, , προϊόντα οικιακής εφαρμογής, βιομηχανίες επίπλων, βιομηχανίες ηλεκτρονικών ειδών, πλαστικά παιχνίδια χύτευσης, καταναλωτικά προϊόντα, και ούτω καθεξής.

Η κατασκευή πλαστικού καλουπιού έγχυσης είναι πολύ περίπλοκες εργασίες που πρέπει να κατασκευαστούν από επαγγελματία. κατασκευαστής καλουπιών έγχυσης. Ακολουθούν τα απλά βήματα για την κατασκευή των πλαστικών καλουπιών.

- Πρώτα, ο σχεδιαστής εξαρτημάτων πρέπει να δημιουργήσει το μοντέλο που θέλετε. Εναλλακτικά, μπορείτε να προσλάβετε τον προμηθευτή σας σε καλούπια έγχυσης για να σχεδιάσει το τελικό προϊόν με βάση τις ανάγκες σας.

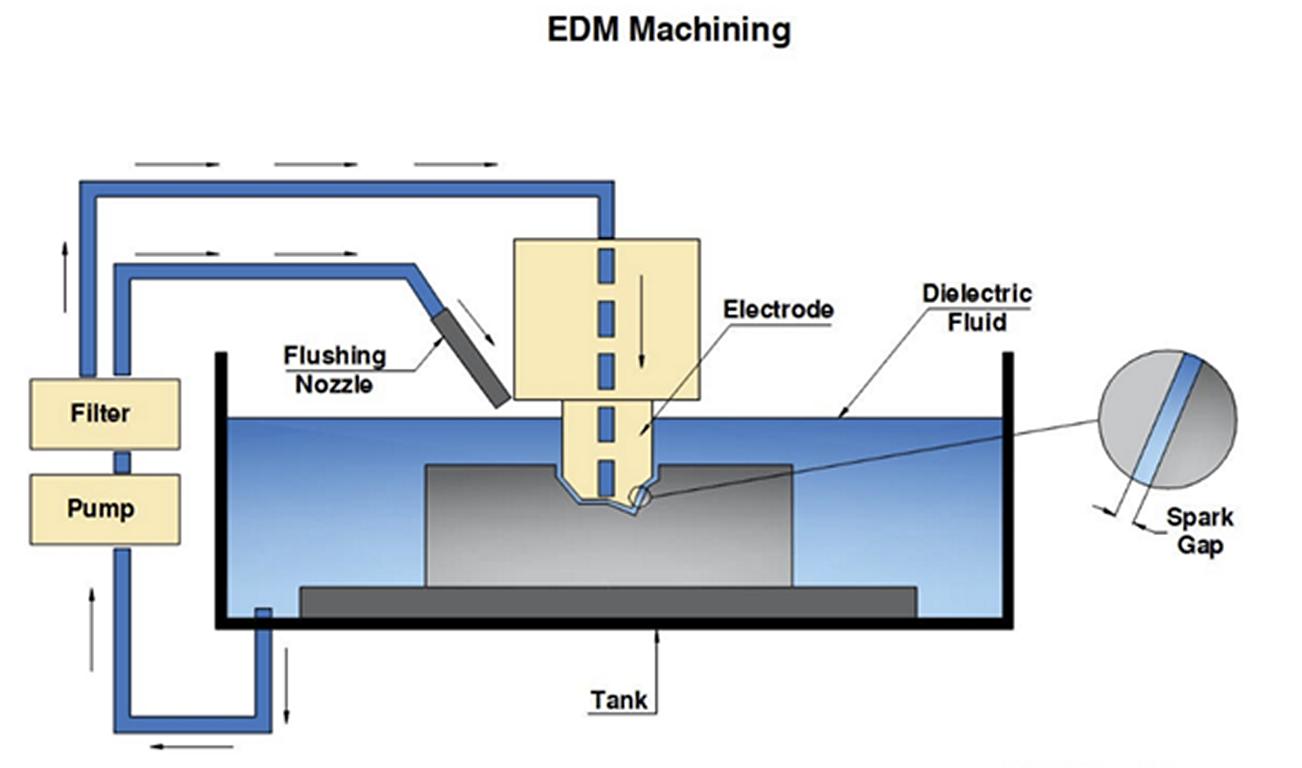

- Δεύτερον, όταν εγκριθεί ο σχεδιασμός του προϊόντος, πρέπει να βρείτε τον κατασκευαστή καλουπιών για να σχεδιάσετε ένα πλήρες σχέδιο καλουπιού. Μόλις δημιουργηθεί ο σχεδιασμός του καλουπιού, μπορείτε να ξεκινήσετε την κατασκευή του πλαστικού καλουπιού. Το πλαστικό καλούπι έγχυσης η διαδικασία κατασκευής περιλαμβάνει διάτρηση, κατεργασία με αφρό, κοπή με σύρμα, κατεργασία CNC, EDM, στίλβωση κ.λπ.

- Τρίτον, το τελευταίο βήμα για την κατασκευή ενός πλαστικού καλουπιού είναι η τοποθέτηση του καλουπιού. Όταν ολοκληρωθεί η κατασκευή του καλουπιού, πρέπει να κάνετε την τοποθέτηση του καλουπιού. Αυτό ελέγχει αν τα εξαρτήματα βρίσκονται στη σωστή θέση. Η τοποθέτηση του καλουπιού είναι ο μόνος τρόπος για να ελέγξετε την ποιότητα του καλουπιού και να βελτιώσετε εκ των προτέρων τυχόν προβλήματα.

- Τέταρτον, όταν τελειώσει η τοποθέτηση του καλουπιού, η πραγματική διαδικασία χύτευσης με έγχυση μπορεί να ξεκινήσει. Στην αρχή της διαδικασίας χύτευσης με έγχυση, την ονομάσαμε δοκιμή καλουπιού. Από τη δοκιμή του καλουπιού έως την παραγωγή μεγάλης κλίμακας, πρέπει ακόμη να διορθώσουμε ορισμένα μικρά προβλήματα χύτευσης με έγχυση. Πρέπει να κάνουμε αρκετές δοκιμές καλουπιών επειδή η πρώτη έχει συνήθως κάποια προβλήματα που πρέπει να επιλυθούν.

Μετά από δύο ή τρεις δοκιμές καλουπιών μέχρι την έγκριση των δειγμάτων από τον πελάτη, θα μπορούσαμε να ξεκινήσουμε μαζική παραγωγή. Υπάρχει μια απλή διαδικασία που πρέπει να ακολουθήσετε. Περιλαμβάνει το σχεδιασμό του εξαρτήματος, το σχεδιασμό του καλουπιού και την κατασκευή του καλουπιού. Αυτό βοηθά στη δημιουργία πλαστικών προϊόντων με τέλεια εμφάνιση.

Κατασκευή πλαστικών καλουπιών είναι στην πραγματικότητα μια πολύπλοκη διαδικασία. Πρέπει να βρείτε έναν επαγγελματία κατασκευαστή πλαστικών καλουπιών για να φτιάξει τα πλαστικά σας καλούπια.

Ποια είναι τα πλεονεκτήματα της τεχνολογίας πλαστικών καλουπιών;

Ακολουθούν ορισμένα από τα πλεονεκτήματα των τεχνολογία πλαστικών καλουπιών:

Υψηλή απόδοση και γρήγορη παραγωγή

Υπάρχουν πολλοί καλοί λόγοι για τους οποίους χύτευση με έγχυση πλαστικού είναι γνωστή ως η πιο κοινή και επιτυχημένη μορφή χύτευσης. Η διαδικασία είναι γρήγορη σε σύγκριση με άλλες μεθόδους. Ο υψηλός ρυθμός παραγωγής της την καθιστά πιο επιτυχημένη και προσιτή. Η ταχύτητα εξαρτάται από το μέγεθος και την πολυπλοκότητα του καλουπιού, αλλά μόλις 15-120 δευτερόλεπτα περνούν μεταξύ κάθε κύκλου.

Καλύτερη αντοχή

Η αντοχή είναι ένας από τους σημαντικούς παράγοντες που πρέπει να καθοριστούν κατά το σχεδιασμό ενός πλαστικού εξαρτήματος που μορφοποιείται με έγχυση. Ο σχεδιαστής πρέπει να γνωρίζει αν το εξάρτημα πρέπει να είναι άκαμπτο ή εύκαμπτο. Αυτή η πληροφορία τον βοηθά να προσαρμόσει τις νευρώσεις ή τα πλέγματα. Η κατανόηση του τρόπου με τον οποίο ο πελάτης θα χρησιμοποιήσει το εξάρτημα και του είδους της ατμόσφαιρας στην οποία θα εκτεθεί το εξάρτημα είναι επίσης ζωτικής σημασίας.

Η εύρεση της σωστής ισορροπίας των σχεδιαστικών παραμέτρων θα σας βοηθήσει να αντιμετωπίσετε την ανάγκη των εξαρτημάτων σας για σταθερότητα και αντοχή. Η επιλογή του υλικού παίζει έναν άλλο σημαντικό ρόλο στην αντοχή του εξαρτήματος.

Μειωμένα απόβλητα

Κατά την αναζήτηση ενός χύτευση με έγχυση μεγάλου όγκου προμηθευτή, είναι σημαντικό να εξεταστούν οι πράσινες προσπάθειες κατασκευής τους. Οι προσπάθειες αυτές δείχνουν δέσμευση για βιωσιμότητα, ποιότητα και ασφάλεια.

Κατά τη διάρκεια της διαδικασίας χύτευσης, παράγεται περίσσεια πλαστικού. Θέλετε να αναζητήσετε μια εταιρεία που διαθέτει σύστημα ανακύκλωσης του πλεονάζοντος πλαστικού της. Οι καλύτερες φιλικές προς το περιβάλλον εταιρείες χύτευσης με έγχυση πλαστικού χρησιμοποιούν προηγμένα μηχανήματα για να μειώσουν τα απόβλητα, τη συσκευασία και τη μεταφορά.

Χαμηλό εργατικό κόστος

Το κόστος εργασίας είναι γενικά σχετικά χαμηλό στην χύτευση με έγχυση πλαστικού σε σύγκριση με άλλα είδη χύτευσης. Η δυνατότητα παραγωγής εξαρτημάτων γρήγορα και υψηλής ποιότητας βελτιώνει την αποτελεσματικότητα και την αποδοτικότητα.

Ο εξοπλισμός χύτευσης λειτουργεί συνήθως με μηχανικό εργαλείο με αυτοκόλλητο. Αυτό διατηρεί τις λειτουργίες ομαλές και την παραγωγή σε εξέλιξη με λίγη επίβλεψη.

Ευελιξία, υλικό και χρώμα

Η επιλογή του σωστού χρώματος και υλικού για ένα έργο είναι το κλειδί για την κατασκευή πλαστικών χυτών εξαρτημάτων. Λόγω της μεγάλης γκάμας και των δύο, οι πιθανότητες είναι σχεδόν απεριόριστες. Η πρόοδος στα πολυμερή έχει οδηγήσει σε πολλούς διαφορετικούς τύπους ρητινών για να διαλέξετε.

Είναι σημαντικό να συνεργαστείτε με έναν χυτευτή με έγχυση που έχει εμπειρία με διαφορετικές ρητίνες και χρήσεις. Αυτό περιλαμβάνει ρητίνες που πληρούν τα πρότυπα RoHS, FDA, NSF και REACH.

Για να επιλέξετε την καλύτερη ρητίνη για το έργο σας, σκεφτείτε μερικούς σημαντικούς παράγοντες. Σε αυτούς περιλαμβάνονται η αντοχή σε εφελκυσμό, η αντοχή σε κρούση, η ευελιξία, η θερμή εκτροπή και η απορρόφηση νερού.

Εάν δεν είστε σίγουροι για τα καλύτερα υλικά για την πλαστικά καλούπια, μπορείτε να ελέγξετε υλικά χύτευσης με έγχυση. Μπορείτε επίσης να επικοινωνήσετε μαζί μας εύκολα με email στο info@plasticmold.net.

Ποια είναι τα μειονεκτήματα της τεχνολογίας πλαστικών καλουπιών;

Ακολουθούν ορισμένα από τα μειονεκτήματα των τεχνολογία πλαστικών καλουπιών:

Υψηλό αρχικό κόστος επένδυσης

Η χύτευση με έγχυση ταχείας παραγωγής χρειάζεται μια μηχανή χύτευσης με έγχυση, πλαστικά καλούπια έγχυσης, εξοπλισμός χύτευσης με έγχυση, άλλος βοηθητικός εξοπλισμός κ.λπ.

Το κόστος των μηχανών χύτευσης με έγχυση και των καλουπιών είναι υψηλό. Αυτό το καθιστά μια μεγάλη επένδυση. Ως εκ τούτου, δεν είναι ιδανική για μικρές παρτίδες.

Υψηλές απαιτήσεις σχεδιασμού

Για την παραγωγή εξαρτημάτων σε μεγάλες ποσότητες, βεβαιωθείτε ότι ο σχεδιασμός είναι σωστός από την αρχή. Αν χρειαστεί να αντικαταστήσετε το καλούπι αργότερα λόγω προβλημάτων σχεδιασμού, αυτό θα είναι πολύ ακριβό.

Υψηλές απαιτήσεις δεξιοτήτων: εξαρτάται από πολλούς παράγοντες. Αυτό σημαίνει ότι οι απαιτούμενες τεχνικές δεξιότητες είναι υψηλότερες και πιο δύσκολο να τις μάθει κανείς.

Οι χειριστές μηχανών χύτευσης με έγχυση χρειάζονται πολλές δεξιότητες. Συνήθως απαιτείται εμπειρία 5 έως 10 ετών.

Οι εργαζόμενοι στον σχεδιασμό και την παραγωγή πλαστικών καλουπιών έγχυσης χρειάζονται περισσότερες τεχνικές δεξιότητες. Συνήθως απαιτείται εμπειρία 5 έως 10 ετών.

Ο μεγαλύτερος χρόνος προπαραγωγής είναι χρονοβόρος.

Ο κύριος εξοπλισμός για τη χύτευση με έγχυση είναι το καλούπι. Ωστόσο, ο σχεδιασμός του καλουπιού απαιτεί πολύ χρόνο. Οι διαφορετικές μέθοδοι κατασκευής εργαλείων και οι δοκιμές καλουπιών επιβραδύνουν επίσης την παραγωγή.

Ανάλογα με τη δομή και το μέγεθος της ιδέας για το προϊόν, χρειάζονται γενικά 25-40 ημέρες για να γίνει η καλούπι έγχυσης.

Μόλις το πλαστικό καλούπι έγχυσης είναι έτοιμη, συχνά χρειάζονται αρκετές προσπάθειες για να προσαρμοστούν οι ρυθμίσεις της μηχανής χύτευσης με έγχυση. Αυτή η διαδικασία συμβαίνει κατά τη διάρκεια του σταδίου της ίδιας κατασκευής. Ο στόχος είναι να βρεθούν οι καλύτερες ρυθμίσεις για γρήγορη παραγωγή. Ωστόσο, αυτό απαιτεί επίσης κάποιο χρόνο.

Πότε χρειάζεστε πλαστικά καλούπια;

Όταν σχεδιάζετε ένα πλαστικό προϊόν που θέλετε να το φτιάξετε στη ζωή ή να το πουλήσετε στην αγορά, θα πρέπει να εξετάσετε το ενδεχόμενο να χρησιμοποιήσετε τεχνολογία πλαστικού καλουπιού έγχυσης. Προσφέρει εξαιρετικές επιλογές κατασκευής που μπορεί να σας λείπουν. Ανεξάρτητα από το αν ανησυχείτε για την ακρίβεια, τη χρήση πλαστικού αντί για μέταλλο ή το κόστος, αυτή η λίστα μπορεί να σας βοηθήσει. Πιστεύουμε ότι θα σας ενθαρρύνει να σκεφτείτε ξανά την πλαστική χύτευση με έγχυση για το προϊόν σας.

Πρότυπο μέρους και ακρίβεια

Πλαστικά μέρη χυτευμένα με έγχυση μπορεί να έχει υψηλή ποιότητα και ακρίβεια όπως απαιτείται. Όταν χρησιμοποιείτε κατασκευαστές στις ΗΠΑ, η ακρίβεια είναι συνήθως εντός 0,001 ίντσας. Τα τυποποιημένα μέτρα ελέγχου, όπως η πιστοποίηση ISO, διασφαλίζουν ότι τα εξαρτήματά σας είναι υψηλής ποιότητας και ακρίβειας. Ωστόσο, η τιμή θα είναι υψηλότερη από ό,τι στην Κίνα.

Όγκος παραγωγής

Μόλις το κατασκευή καλουπιών για πλαστικό εξαρτημάτων, ο όγκος παραγωγής μπορεί να αυξάνεται ή να μειώνεται ανάλογα με τις ανάγκες.

Κόστος ανά πλαστικό μέρος

Μετά το αρχικό κόστος του καλουπιού έγχυσης, το κόστος ανά τεμάχιο είναι εξαιρετικά χαμηλό. Η επιλογή της σωστής ρητίνης θα επηρεάσει το κόστος. Ωστόσο, η φθορά της μηχανής και το εργατικό κόστος είναι χαμηλά. Αυτό σημαίνει ότι το κόστος ανά τεμάχιο είναι χαμηλότερο από άλλες επιλογές κατασκευής όταν ο όγκος παραγωγής είναι υψηλός.

Πολυπλοκότητα των εξαρτημάτων

Τα πλαστικά και τα καλούπια έγχυσης επιτρέπουν μεγαλύτερη σχεδιαστική ελευθερία από πολλές άλλες προδιαγραφές παραγωγής. Ένας εξειδικευμένος εταιρεία πλαστικών καλουπιών μπορούν να δημιουργήσουν εξαρτήματα και σύνολα εξαρτημάτων που απαιτούν λιγότερη εργασία μετά την κατασκευή τους. Αυτό περιλαμβάνει τα πάντα, από ομαλά φινιρίσματα έως περίπλοκα σχέδια.

Συν-εγχύσεις, υπερπλήρωση και διπλή βολή

Τα μέρη δεν χρειάζεται να είναι κατασκευασμένα από ένα πλαστικό. Χύτευση με διπλή βολή και overmolding επιτρέπουν τον συνδυασμό δύο τύπων πλαστικού στο καλούπι. Αυτά τα πλαστικά μπορούν να έχουν διαφορετικές ιδιότητες, όπως σκληρότητα και ευκαμψία.

Η χύτευση με ταυτόχρονη έγχυση επιτρέπει την έγχυση ενός πολυμερούς ως πυρήνα ενός άλλου. Αυτή η μέθοδος δημιουργεί εξαρτήματα που είναι πιο ευέλικτα και οικονομικά προσιτά.

Υλικά και πρότυπα ειδικά για την αγορά

Τεχνολογία πλαστικής χύτευσης υπάρχει εδώ και πολύ καιρό και διαθέτει τα εργαλεία και τα πρότυπα για να ανταποκριθεί στις διάφορες αγορές. Για παράδειγμα, αν κατασκευάζετε ιατρικά εξαρτήματα και χρειάζεστε ιχνηλασιμότητα, έχετε επιλογές. Αυτές οι επιλογές βοηθούν να διασφαλιστεί ότι κάθε εξάρτημα μπορεί να εντοπιστεί μέχρι την παρτίδα του.

Η χύτευση με έγχυση είναι μια διαδικασία που χρησιμοποιείται στις περισσότερες πλαστικές παραγωγές και προτιμάται πολύ από διάφορες επιχειρήσεις και εταιρείες. Αυτό οφείλεται σε μεγάλο βαθμό στο γεγονός ότι είναι αρκετά αποτελεσματική και παρέχει ομοιομορφία σε όλα τα αντικείμενα που κατασκευάζονται με αυτή τη διαδικασία.

Για να έχετε τα καλύτερα αποτελέσματα, είναι καλύτερο να συνεργαστείτε με έναν επαγγελματία παραγωγό καλουπιών έγχυσης. Αυτοί προσφέρουν ποιοτικές υπηρεσίες χύτευσης με έγχυση πλαστικού.

Η διαδικασία αυτή απαιτεί τη χρήση εμπειρογνωμοσύνης για να διασφαλιστεί ότι τα προϊόντα πληρούν υψηλά πρότυπα. Ο προμηθευτής καλουπιών σας πρέπει να επιλέξει το καλύτερο υλικό που θα χρησιμοποιήσει. Πρέπει επίσης να δημιουργήσει ένα λειτουργικό σχεδιασμός καλουπιών. Τέλος, θα πρέπει να κατασκευάσουν ένα λειτουργικό πρωτότυπο για να ξεκινήσουν τη διαδικασία παραγωγής.

Πού μπορώ να βρω την καλύτερη εταιρεία πλαστικών καλουπιών;

Το Sincere Tech είναι ένα από τα 10 κορυφαία κατασκευαστές καλουπιών στην Κίνα. Παρέχουμε προσαρμοσμένες υπηρεσίες σχηματοποίησης και χύτευσης με έγχυση πλαστικού σε όλο τον κόσμο. Οι υπηρεσίες μας μπορούν να σας εξοικονομήσουν 40% για την κατασκευή και την παραγωγή πλαστικών καλουπιών. Έχουμε πάνω από 18 χρόνια εμπειρίας στις υπηρεσίες κατασκευής πλαστικών καλουπιών έγχυσης και άπταιστα τεχνικά αγγλικά επικοινωνίας.

Εμείς 100% εγγυόμαστε ότι το έργο σας θα είναι επιτυχές. Θα εντυπωσιαστείτε και θα μείνετε ικανοποιημένοι με την ποιότητα, την τιμή και τις υπηρεσίες μας. Είμαστε πρόθυμοι να μοιραστούμε μαζί σας μερικούς από τους πελάτες μας για να μπορέσετε να επαληθεύσετε την ποιότητα και τις υπηρεσίες μας. Στείλτε μας τις απαιτήσεις σας για μια προσφορά. δεν θα χάσετε τίποτα παρά μόνο την ανταγωνιστική μας τιμή για αναφορά.

Για να προστατέψετε το έργο σας από αντιγραφή, μπορούμε να υπογράψουμε μια NDA έγγραφο για την προστασία του έργου σας. Στη συνέχεια, θα βρείτε πληροφορίες σχετικά με τις διαδικασίες και τις τεχνικές χύτευσης με έγχυση πλαστικού, την εξειδικευμένη τεχνολογία χύτευσης, τα ελαττώματα και τις λύσεις αντιμετώπισης προβλημάτων.

Δομή πλαστικού καλουπιού

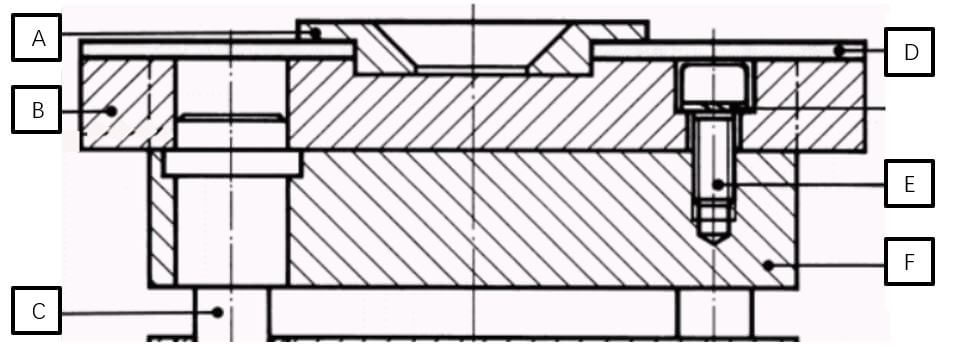

Βασικά, υπάρχουν δύο κύρια μέρη στο πλαστικό καλούπι έγχυσης δομή: η κοιλότητα του καλουπιού (μισό στερέωσης) και ο πυρήνας του καλουπιού (κινούμενο μισό).

Το κοιλότητα καλουπιού (μισό στερέωσης) είναι το μέρος του καλουπιού που σχηματίζει το εξωτερικό σχήμα ή το περίγραμμα του πλαστικού τεμαχίου που παράγεται. Το σύστημα τροφοδοσίας βρίσκεται επίσης σε αυτό το σημείο.

Αυτό το τμήμα του καλουπιού έχει σχεδιαστεί για να καθορίζει το πλήρες μέγεθος και σχήμα του εξαρτήματος. Κατασκευάζεται με τη δημιουργία ενός αντίστροφου αποτυπώματος του προς χύτευση τεμαχίου. Για αυτό χρησιμοποιούνται μηχανές CNC υψηλής ακρίβειας, κοπή με σύρμα, κατεργασία με εκκένωση ηλεκτροδίων και άλλες μέθοδοι κατεργασίας.

Από την άλλη πλευρά, η πυρήνας καλουπιού έγχυσης (κινούμενο μισό) πλευρά διαμορφώνει τα εσωτερικά χαρακτηριστικά και σχήματα του πλαστικού τεμαχίου που παράγεται. Δημιουργεί την εσωτερική γεωμετρία του τεμαχίου, όπως προεξοχές, οπές, νευρώσεις και άλλες προδιαγραφές.

Το πυρήνας καλουπιού γίνεται με τη χρήση αντίστροφης αποτύπωσης του τεμαχίου. Αυτό γίνεται με κατεργασία υψηλής ακρίβειας CNC, κοπή με σύρμα και κατεργασία με ηλεκτρόδια. Χρησιμοποιούνται επίσης και άλλες διεργασίες κατεργασίας.

Τα δύο μέρη του Mol έγχυσης πλαστικούd, η κοιλότητα και ο πυρήνας, θα τοποθετηθούν μαζί στη βάση του καλουπιού. Αυτή η βάση καλουπιού έχει κανάλια ψύξης, πείρους εκτίναξης, οδηγούς δακτυλίους, δρομείς, δακτύλιο εκτόξευσης, βίδες στερέωσης και άλλους μηχανισμούς. Αυτοί οι μηχανισμοί περιλαμβάνουν ανυψωτήρες, ολισθητήρες και άλλες ειδικές ενέργειες.

Το υλικό για το πλαστικό καλούπι δομή εξαρτάται από διάφορους παράγοντες. Σε αυτούς περιλαμβάνονται ο τύπος του πλαστικού, η διάρκεια ζωής του καλουπιού και ο προϋπολογισμός. Συνήθως, η βάση του καλουπιού κατασκευάζεται από S50 C. Μερικές φορές, οι πλάκες Α και Β κατασκευάζονται από 1.2311. Ο συνήθης χάλυβας για την κοιλότητα και τον πυρήνα του καλουπιού θα είναι P20, 1.2738H, S136H, NAK80, 1.3444, 1.3443, H13 κ.λπ.

Η χύτευση με έγχυση πλαστικού απαιτεί μεγάλη ακρίβεια και ακρίβεια. Η δομή του καλουπιού είναι το κλειδί για την παραγωγή ενός τελικού προϊόντος υψηλής ποιότητας.

Συνολικά, πλαστικό καλούπι αποτελείται από διάφορες πλάκες καλουπιών, ένθετα, μπλοκ, ολισθητήρες, ανυψωτήρες και άλλα μεταλλικά εξαρτήματα. A πλαστικό καλούπι έγχυσης έχει δύο κύρια μέρη: το σταθερό μισό, που ονομάζεται πλευρά της κοιλότητας, και το μισό του εκτοξευτήρα, που ονομάζεται πλευρά του πυρήνα. Αυτά τα μέρη περιλαμβάνουν διάφορες πλάκες και ένθετα καλουπιού.

Η κοιλότητα κατασκευάζεται με τη χρήση ενθέτων που προσαρμόζονται στις περιβάλλουσες πλάκες πλαισίου (πλάκες Α/Β). Αυτό διευκολύνει την κατεργασία και την αντικατάσταση.

έγχυση πλαστικού καλουπιού

Το πλαστικό καλούπι έγχυσης τα ένθετα κοιλότητας και πυρήνα είναι συνήθως ξεχωριστά μπλοκ. Ορισμένα από αυτά τα μπλοκ είναι κατασκευασμένα από ισχυρό υλικό. Τοποθετούνται σε πλάκες τσέπης. Αυτές οι πλάκες τσέπης είναι κατεργασμένες στις πλάκες Α και Β. Οι πλάκες Α και Β ονομάζονται επίσης πλάκες συγκράτησης κοιλότητας ή πυρήνα.

Η κοιλότητα του καλουπιού και τα ένθετα του πυρήνα βρίσκονται στην πλάκα τσέπης. Βρίσκονται πάνω από την πλάκα Α/Β κατά περίπου 0,1 έως 0,5 μέτρα. Όταν κλείνουν τόσο το σταθερό όσο και το κινούμενο μισό, αφήνετε ένα μικρό κενό μεταξύ των πλακών Α και Β. Αυτό θα δημιουργήσει εξαιρετική εφαρμογή για τα ένθετα κοιλότητας και πυρήνα.

Το σταθερό μισό του καλουπιού περιλαμβάνει (πλευρά κοιλότητας):

a: δακτύλιος εντοπισμού, β: βασική πλάκα (άνω πλάκα), γ: πείρος οδηγός, δ: πλάκα μόνωσης (για υψηλότερες θερμοκρασίες καλουπιού ή καλούπι θερμού δρομέα), ε: βίδα στερέωσης, στ: πλάκα πλαισίου ή πλάκα Α (κοιλότητα αν είναι κατασκευασμένη σε στερεό), βλέπε παρακάτω εικόνα.

πλευρά στερέωσης της μισής κοιλότητας

Πλαστικό καλούπι περιλαμβάνει το μισό εκτίναξης (κινούμενο μισό/πλευρά πυρήνα):

α: δακτύλιος οδηγού- δακτύλιος: δακτύλιος τοποθέτησης- γ: ράβδος στήριξης- δ: κάτω πλάκα- ε: πλάκα πλαισίου ή πλάκα Β (πυρήνας αν είναι συμπαγής)- στ: πλάκα στήριξης- ζ: ράβδος στήριξης- η: άνω πλάκα εκτοξευτήρα- θ: κάτω πλάκα εκτοξευτήρα.

κινούμενη πλευρά μισού πυρήνα

Πλαστικά υλικά καλουπιών

Υπάρχουν πολλοί τύποι χαλύβδινων καλουπιών που μπορούν να χρησιμοποιηθούν για την κατασκευή πλαστικών καλουπιών έγχυσης, συμπεριλαμβανομένων του αλουμινίου, του χάλυβα, του ορείχαλκου, του χαλκού και πολλών άλλων. Τα παρακάτω υλικά είναι μερικά από τα κοινά υλικά καλουπιών που χρησιμοποιούνται στην κατασκευή πλαστικών καλουπιών.

Βασικός χάλυβας, τον οποίο χρησιμοποιούμε για να κατασκευάσουμε πλαστικά καλούπια:

- P20 (1.2311): Πρόκειται για έναν ευπροσάρμοστο, χαμηλής περιεκτικότητας σε κράματα χάλυβα καλουπιού με HRC 33-38, ο οποίος χρησιμοποιείται πολύ για το καλούπι έγχυσης χαμηλού έως μεσαίου όγκου. Αυτός ο χάλυβας έχει καλή ανθεκτικότητα και δυνατότητα κατεργασίας. Κάποια στιγμή χρησιμοποιείται ως πλάκες Α και Β, καθώς και ως πλάκες εκτοξευτήρων.

- H13 (1.2344, 1.2343) ή S136: Αυτοί είναι εξαιρετικοί χάλυβες αντίστασης στη θερμότητα, Αυτοί οι χάλυβες χρησιμοποιούνται συνήθως για καλούπια έγχυσης. Χρειάζονται για μεγάλους όγκους παραγωγής και θα πρέπει να αντέξουν πάνω από 1 εκατομμύριο βολές. Πρόκειται για έναν πολύ σκληρό, χαμηλής σκληρότητας χάλυβα που χρησιμοποιείται για απαιτήσεις κοιλότητας και πυρήνα υψηλής ποιότητας. Η σκληρότητα αυτών των χαλύβων μπορεί να σκληρυνθεί σε HRC 48-60 βαθμούς.

- Ανοξείδωτο ατσάλι 303: Αυτό το υλικό είναι γνωστό για την αντοχή του στη διάβρωση και την ικανότητα κατεργασίας. Είναι κατάλληλο για καλούπια που χρησιμοποιούνται σε λιγότερο απαιτητικές εφαρμογές.

Ανοξείδωτο χάλυβα 420: Αυτός ο τύπος χάλυβα είναι πιο σκληρός και πιο ανθεκτικός στη φθορά από τον ανοξείδωτο χάλυβα 303. Χρησιμοποιείται για καλούπια όπου η τριβή αποτελεί πρόβλημα. - Κράματα αλουμινίου: Ορισμένα κράματα αλουμινίου χρησιμοποιούνται για καλούπια πρωτοτύπων λόγω της ελαφριάς τους φύσης και της καλής θερμικής αγωγιμότητάς τους. Τα κράματα αλουμινίου που χρησιμοποιούνται συνήθως είναι τα 7075 και 6061.

- Κράματα χαλκού βηρυλλίου: Αυτά τα κράματα, όπως τα C17200 και MoldMAX, παρουσιάζουν υψηλή θερμική αγωγιμότητα και εξαιρετική αντοχή στη διάβρωση. Χρησιμοποιούνται σε καλούπια που απαιτούν ταχεία απομάκρυνση της θερμότητας, ειδικά για ορισμένες από τις βαθιές νευρώσεις, στις οποίες δεν είναι δυνατόν να προστεθεί κανάλι ψύξης ή δεν είναι εύκολο να ψυχθούν κατά τη διάρκεια της χύτευσης.

- 718H (1.2738H) και 2738HH: Πρόκειται για προ-σκληρυμένους χάλυβες που έχουν σκληρότητα HRC 28-40, η οποία παρέχει μέτρια υψηλή σκληρότητα και καλή κατεργασιμότητα. Χρησιμοποιείται κυρίως για κοιλότητες και πυρήνες, καθώς και για πλάκες απογύμνωσης. Η διάρκεια ζωής του καλουπιού αυτών των χαλύβων είναι περίπου 0,5 εκατομμύρια βολές ή περισσότερο.

Κατά την επιλογή του χάλυβα για ένα πλαστικό καλούπι, μπορεί να αναρωτιέστε ποιο υλικό θα πρέπει να χρησιμοποιήσετε. Τότε, θα πρέπει να σκεφτείτε ορισμένους παράγοντες, όπως ο τύπος του πλαστικού υλικού που χυτεύεται, ο αναμενόμενος όγκος παραγωγής, η απαιτούμενη διάρκεια ζωής του καλουπιού και ζητήματα κόστους. Επιπλέον, το φινίρισμα της επιφάνειας είναι επίσης σημαντικός παράγοντας για την επιλογή του κατάλληλου υλικού καλουπιού. Όταν έχετε ένα έργο που απαιτεί πλαστικό καλούπι, βρείτε επαγγελματίες κατασκευαστές καλουπιών στην Κίνα που θα λύσουν τα προβλήματά σας γρήγορα, σωστά και σε ανταγωνιστική τιμή.

Τι είναι η τεχνολογία πλαστικής χύτευσης;

Τεχνολογία πλαστικής χύτευσης είναι η διαδικασία έκχυσης υγρού πλαστικού σε καλούπι ή κοιλότητα μήτρας, ώστε να σκληρύνει και να αποκτήσει προσαρμοσμένο σχήμα. Αυτά τα πλαστικά καλούπια μπορούν να χρησιμοποιηθούν για ένα ευρύ φάσμα σκοπών. και είναι μια οικονομικά αποδοτική διαδικασία για την παραγωγή εκατομμυρίων πλαστικών προϊόντων ομοιόμορφου σχήματος.

Υπάρχουν συνήθως πέντε τύποι καλουπιών: χύτευση με συμπίεση, χύτευση με εξώθηση, χύτευση με έγχυση, χύτευση με εμφύσηση και χύτευση με περιστροφή. Εξετάζουμε τις λεπτομέρειες που αφορούν καθεμία από αυτές τις τεχνικές, ώστε να μπορείτε να αποφασίσετε ποια θα είναι η πιο επιτυχημένη για τη χρήση σας.

Χύτευση με εξώθηση

Με τη χύτευση με εξώθηση, το ζεστό, λιωμένο πλαστικό πιέζεται μέσω μιας διαμορφωμένης οπής για να κατασκευαστεί ένα μακρύ, διαμορφωμένο πλαστικό τεμάχιο. Αυτό το προσαρμόσιμο σχήμα στο οποίο πιέζεται το υγρό πλαστικό είναι γνωστό ως μήτρα. Αυτή η μήτρα είναι κατασκευασμένη κατά παραγγελία για το συγκεκριμένο επιθυμητό αποτέλεσμα. Είναι σχεδόν σαν να πιέζετε τη ζύμη μέσω μιας πρέσας για να φτιάξετε μπισκότα σε σχήμα μπισκότου.

Χύτευση με συμπίεση

Η τεχνική αυτή περιλαμβάνει τη χύτευση υγρού πλαστικού σε θερμαινόμενο καλούπι και τη συμπίεση του για να σχηματιστεί το επιθυμητό σχήμα. Η υψηλή θερμοκρασία της πλήρους διαδικασίας εξασφαλίζει την καλύτερη αντοχή του τελικού προϊόντος. Η διαδικασία ολοκληρώνεται με την ψύξη του υγρού πλαστικού, ώστε να μην μπορεί να κοπεί και να αφαιρεθεί από το καλούπι.

Χύτευση με φυσήματα

Με τη χύτευση με εμφύσηση, τα προσαρμοσμένα πλαστικά εξαρτήματα βγαίνουν λεπτότοιχα και κοίλα. Αυτή η τεχνική είναι ιδανική όταν το πλαστικό εξάρτημα πρέπει να έχει ομοιόμορφο πάχος τοιχώματος. Είναι εξαιρετικά παρόμοια με τη διαδικασία εμφύσησης γυαλιού.

Χύτευση με έγχυση

Χύτευση με έγχυση είναι αρκετά παρόμοια με τη χύτευση με εξώθηση. Η διαφορά εδώ είναι ότι με τη χύτευση με έγχυση, το λιωμένο πλαστικό εγχέεται κατευθείαν σε ένα προσαρμοσμένο καλούπι. Η έγχυση γίνεται υπό υψηλή πίεση, έτσι ώστε το καλούπι να συσκευάζεται με ισχυρή δύναμη. Όπως και με την άλλη τεχνική, μετά τη συσκευασία του καλουπιού, το πλαστικό ψύχεται για να διατηρήσει το νέο του σχήμα, στη συνέχεια το καλούπι ανοίγει και το σύστημα εκτοξευτήρα χρησιμοποιείται για την εκτίναξη του εξαρτήματος από την κοιλότητα του καλουπιού, και στη συνέχεια συνεχίζεται ο επόμενος κύκλος.

Περιστροφική χύτευση

Η τεχνική αυτή, επίσης γνωστή μερικές φορές ως περιστροφική χύτευση, περιλαμβάνει την τοποθέτηση του υγρού ή της ρητίνης μέσα στο καλούπι και στη συνέχεια την περιστροφή του σε υψηλές ταχύτητες. Το υγρό στη συνέχεια καλύπτει ομοιόμορφα όλη την επιφάνεια του καλουπιού για να δημιουργήσει ένα κοίλο τεμάχιο με όλα τα τοιχώματα ομοιόμορφου πάχους. Αφού το καλούπι ψυχθεί και το υγρό πλαστικό πάρει τη φρέσκια μορφή του, βγαίνει από το καλούπι.

Το μέλλον των πλαστικών καλουπιών έγχυσης

Ο κλάδος της κατασκευής πλαστικών εξαρτημάτων συνεχίζει να αναπτύσσεται χάρη στις τελευταίες ιδέες και διαδικασίες. Αυτές οι δημιουργικές τεχνικές χύτευσης με έγχυση πλαστικού δίνουν στους κατασκευαστές και τις επιχειρήσεις νέους τρόπους μαζικής παραγωγής πλαστικών εξαρτημάτων. Ακολουθούν ορισμένες νέες καινοτομίες στη χύτευση με έγχυση πλαστικών που μπορεί να βοηθήσουν την επιχείρησή σας και να κάνουν την παραγωγή πιο αποτελεσματική.

Χύτευση με μικροέγχυση

Καθώς η τεχνολογία εξελίσσεται, ο εξοπλισμός και οι συσκευές μας μικραίνουν για ευκολότερη αποθήκευση και χειρισμό. Πολλές εταιρείες και βιομηχανίες συνεχίζουν να καινοτομούν δημιουργώντας κάθε χρόνο νέα σχέδια με πιο συμπαγείς διαστάσεις. Τα μικρά πλαστικά είναι διάσημα σε πολλούς τομείς και η χρήση της χύτευσης με μικροέγχυση είναι ο καλύτερος τρόπος για να ικανοποιηθεί αυτή η ανάγκη.

Οι βιομηχανίες τηλεφώνων και υπολογιστών επωφελούνται από τη χύτευση με μικροέγχυση, καθώς χρησιμοποιούν μικρότερα πλαστικά καλούπια για νεότερα τηλέφωνα και συσκευές υπολογιστών. Ο ιατρικός τομέας χρησιμοποιεί επίσης μικρές ιατρικές συσκευές για τους ασθενείς, όπως φορητές αντλίες ενδοφλέβιας χορήγησης.

Χύτευση με έγχυση μεταφοράς

Η διαδικασία μεταφοράς χύτευσης περιλαμβάνει την ταυτόχρονη κατασκευή παρόμοιων αντικειμένων που χύτευονται με έγχυση. Η χύτευση με έγχυση μεταφοράς το πάει ένα βήμα παραπέρα χρησιμοποιώντας την τυπική διαδικασία χύτευσης με έγχυση και ένα έμβολο για να πιέσει τη ρητίνη σε δύο ή περισσότερα καλούπια.

Το καλούπι θα ψύχεται ταυτόχρονα και θα εκτοξεύεται για ταχύτερο ρυθμό παραγωγής. Αυτή η διαδικασία παρέχει το επιπλέον πλεονέκτημα της δημιουργίας μιας ομοιόμορφης εμφάνισης σε διαφορετικά χυτευμένα αντικείμενα, όπως π.χ. πλαστικά βύσματα σωλήνων.

Δομική χύτευση αφρού

Μια μεγάλη καινοτομία για τη χύτευση με έγχυση είναι η χύτευση δομικού αφρού. Αυτή η διαδικασία συγκεντρώνει τη χύτευση με έγχυση και τη χύτευση με έγχυση υποβοηθούμενη από αέριο, δημιουργώντας αφρό που αποτελείται από αέριο όπως το άζωτο και πλαστική ρητίνη. Ο συνδυασμός μετατρέπεται σε αφρό κατά την έγχυση και διαστέλλεται. Το αποτέλεσμα είναι ένα εσωτερικό από αφρό και ένα κέλυφος από σκληρό πλαστικό υλικό.

Αυτός ο συνδυασμός αφρού διευκολύνει την κατασκευή σκληρών σχημάτων και την πρόσβαση σε μικρά τμήματα του καλουπιού. Επιπλέον, δημιουργεί ισχυρό πλαστικό. Το εσωτερικό του πλαστικού είναι κοίλο, ενώ το εξωτερικό είναι ισχυρό και λεπτομερές, ανάλογα με το καλούπι.

Χύτευση με έγχυση με αέριο

Ορισμένα καλούπια έγχυσης έχουν σκληρά σχέδια και λίγο χώρο για να γεμίσουν. Αυτοί οι μικροί χώροι καθιστούν δύσκολη τη χύτευση ενός πλήρους πλαστικού τεμαχίου, καθώς η ρητίνη μπορεί να μην φτάσει σε αυτό. Χύτευση με έγχυση με αέριο διασφαλίζει ότι η ρητίνη φτάνει στα μικρά τμήματα του καλουπιού με την έγχυση αερίου υπό πίεση στο υγρό, ενώ η ρητίνη ψύχεται.

Το αέριο θα απελευθερωθεί μετά το τέλος της ψύξης και το τεμάχιο θα εκτιναχθεί από το καλούπι. Αυτή η καινοτομία στη χύτευση με έγχυση πλαστικού είναι ένας αξιοσημείωτος τρόπος για την κατασκευή σκληρών πλαστικών εξαρτημάτων και τη διασφάλιση ότι η πλαστική επιφάνεια είναι ισχυρή, καθώς το αέριο προκαλεί τη διαστολή της.

Τι είδους υλικά χρησιμοποιούνται στην τεχνολογία πλαστικής χύτευσης

Η πλαστική χύτευση με έγχυση είναι συμβατή με πολλά πλαστικά υλικά, έτσι ώστε τα προϊόντα της να είναι κοινά σε κάθε βιομηχανία και νοικοκυριό. Είναι πρακτικά αδύνατο να τα καλύψουμε όλα σε ένα άρθρο. Εμείς επιλέξαμε τα πιο γνωστά από αυτά.

Ακρυλικό (PMMA)

Το πολυ, γνωστότερο ως ακρυλικό, είναι ένα θερμοπλαστικό υλικό που έχει τέλεια μηχανική αντοχή, είναι ελαφρύ και έχει διαυγή, διαφανή εμφάνιση. Αν και δεν είναι όλκιμο, έχει την καλύτερη αντοχή σε θραύση.

Επιπλέον, ένα από τα μεγαλύτερα πλεονεκτήματά του είναι η ευκολία του στην κατασκευή. Μετά τη χύτευση με έγχυση, τα ακρυλικά εξαρτήματα είναι εύκολο να φινιριστούν και να τροποποιηθούν. Μορφοποίηση με έγχυση PMMA για να μάθετε περισσότερα.

Το PMMA έχει μερικά ζητήματα που αξίζει να σημειωθούν. Πρώτον, είναι επιρρεπές στις γρατζουνιές, οι οποίες επηρεάζουν όχι μόνο τη διαύγεια αλλά και την πλήρη εμφάνισή του. Επιπλέον, το PMMA έχει την τάση να συσσωρεύει λίπη και έλαια, επηρεάζοντας περαιτέρω τις ιδιότητες της επιφάνειας και της διαύγειάς του. Τέλος, παρουσιάζει κακές επιδόσεις σε συνθήκες υψηλής θερμοκρασίας.

Ακρυλονιτρίλιο βουταδιένιο στυρένιο (ABS)

Το ABS είναι ένα από τα πιο διάσημα υλικά χύτευσης με έγχυση. Έχει την καλύτερη ανθεκτικότητα και αντοχή, χημική αντοχή, αντοχή σε κρούση, έλαια και βάσεις. Είναι πλήρως αδιαφανές και μπορεί να μορφοποιηθεί με έγχυση σε πολλά χρώματα. Συν τοις άλλοις, το ABS είναι αρκετά φθηνό σε σύγκριση με άλλα πλαστικά υλικά χύτευσης με έγχυση σε αυτή τη λίστα. μάθετε περισσότερα για το Χύτευση με έγχυση ABS.

κοιλιακούς πλάτες

Πολυανθρακικό (PC)

Το PC έχει αξιοσημείωτη ανθεκτικότητα, αντοχή σε κρούση και αντοχή σε θραύση. Έχει διαφανή εμφάνιση. Επιπλέον, έχει το επιθυμητό πρότυπο να διατηρεί τα μηχανικά χαρακτηριστικά του και να αναζητά ένα ευρύ φάσμα θερμοκρασιών. Έτσι, λειτουργεί καλά σε ατμόσφαιρες υψηλής θερμοκρασίας.

Έχει αξιοσημείωτη οπτική διαύγεια, συχνά καλύτερη από το γυαλί. Αυτό το καθιστά ένα πολύ διάσημο υλικό χύτευσης με έγχυση για την παραγωγή προσωπίδων κράνους, γυαλιών και προστατευτικών ασπίδων μηχανών. χύτευση με έγχυση πολυανθρακικού.

Πολυστερίνη (PS)

Το PS είναι ένα από τα λίγα υλικά χύτευσης με έγχυση που είναι πολύ διάσημο. Είναι εκπληκτικά ελαφρύ, έχει χημικές αντιδράσεις, αντιστέκεται στην υγρασία και είναι πολύ ιδανικό για χύτευση με έγχυση λόγω της ομοιόμορφης θερμικής συρρίκνωσής του μέσα στο καλούπι.

Το PS χρησιμοποιείται για την κατασκευή αντικειμένων όπως συσκευές, παιχνίδια, δοχεία κ.λπ. Απολαμβάνει επίσης μοναδική θέση στη βιομηχανία ιατρικού εξοπλισμού, καθώς δεν υποβαθμίζεται από την ακτινοβολία γάμμα, την αρχική τεχνική αποστείρωσης του ιατρικού εξοπλισμού. Έτσι, εξοπλισμός όπως κιτ καλλιέργειας και τρυβλία Petri χυτεύεται με έγχυση με PS. δείτε περισσότερα για Χύτευση με έγχυση PS.

Θερμοπλαστικό ελαστομερές (TPE)

Το TPE ξεχωρίζει μεταξύ των υλικών χύτευσης με έγχυση υπό την έννοια ότι είναι ένα μείγμα πλαστικού-καουτσούκ. Συγκεντρώνει τα πλεονεκτήματα και των δύο υλικών. Είναι εύκαμπτο, μπορεί να τεντωθεί σε ισχυρά, μεγάλα μήκη και είναι ανακυκλώσιμο.

Επιπλέον, το μεγάλο πλεονέκτημά του είναι ότι είναι προσιτό μεταξύ των περισσότερων εναλλακτικών λύσεων από καουτσούκ. Μάθετε περισσότερα για Χύτευση με έγχυση TPE.

Δεν είναι, ούτως ή άλλως, ιδανικό για χρήση σε υψηλές θερμοκρασίες, καθώς χάνει ορισμένα από τα χαρακτηριστικά του υλικού του. Επιπλέον, δεν πρέπει να τεντώνεται πολύ και για πολύ καιρό, καθώς είναι επιρρεπές σε ερπυσμό.

Ποιο είναι το κόστος των πλαστικά καλούπια και προϊόντα χύτευσης με έγχυση πλαστικού;

Το κόστος των πλαστικά καλούπια έγχυσης και το κόστος χύτευσης με έγχυση προϊόντων μπορεί να ποικίλλει σε μεγάλο βαθμό ανάλογα με διάφορους παράγοντες, όπως το μέγεθος και η πολυπλοκότητα του καλουπιού, ο τύπος του πλαστικού που χρησιμοποιείται, ο όγκος παραγωγής και ο χρόνος παραγωγής.

Τα στοιχεία αυτά, καθώς και τυχόν πρόσθετα έξοδα για το φινίρισμα, τη συσκευασία και την αποστολή, επηρεάζουν την τιμή του τελικού προϊόντος χύτευσης με έγχυση πλαστικού. Είναι σημαντικό να συνεργαστείτε στενά με έναν κατασκευαστή για να κατανοήσετε όλα τα σχετικά κόστη και να λάβετε μια σαφή εκτίμηση πριν από την έναρξη της παραγωγής.

Παρακάτω, θα σας δώσουμε μερικούς οδηγούς για το πώς να πάρετε μια τιμή πλαστικού καλουπιού και μια τιμή πλαστικής χύτευσης από τον προμηθευτή καλουπιών σας.

1. Πώς μπορώ να λάβω μια τιμή για την εξαγωγή πλαστικού καλουπιού ή εργαλείων;

Τι είναι η εξαγωγή πλαστικό καλούπι? Αυτό σημαίνει ότι θα αγοράσετε μόνο το καλούπι- μόλις το καλούπι τελειώσει εντελώς και είναι έτοιμο για μαζική παραγωγή, θα πάρετε το καλούπι πίσω στη χώρα σας ή στον κατασκευαστή που έχετε ορίσει για να χυτεύσετε τα εξαρτήματα.

Για να λάβετε μια τιμή εξαγωγής πλαστικό καλούπι έγχυσης, υπάρχουν μερικά πράγματα που θα πρέπει να παρέχετε στον προμηθευτή σας. Για να βεβαιωθείτε ότι έχετε δώσει στον κατασκευαστή όλες τις πληροφορίες που χρειάζεται για να ελέγξει την τιμή με ακρίβεια, παρακάτω παρατίθενται ορισμένα βασικά σημεία για την εκτίμηση της τιμής του καλουπιού. Αυτές είναι οι πιο σημαντικές πληροφορίες για τα εξαγώγιμα καλούπια.

- Πρώτα απ' όλα, στείλτε το τρισδιάστατο σχέδιο (η μορφή STP ή IGS είναι καλύτερη) στους προμηθευτές καλουπιών σας. Εάν δεν έχετε το σχέδιο, τότε θα πρέπει να έχετε κάποιες φωτογραφίες ενός δείγματος με ένα κατά προσέγγιση μέγεθος τεμαχίου και να δείξετε στον προμηθευτή σας αυτή τη δομή του τεμαχίου.

- Δεύτερο, πρέπει να γνωρίζετε π.χ. πόσες λήψεις του καλουπιού χρειάζεστε. 0,5 εκατομμύρια λήψεις μιας ζωής ή 1 εκατομμύριο λήψεις μιας ζωής απαίτηση, επειδή αυτές οι δύο απαιτήσεις θα προκαλέσουν διαφορετική τιμή.

- Τρίτο. Ο αριθμός των κοιλοτήτων: πρέπει να προσδιορίσετε πόσες κοιλότητες χρειάζεστε για το καλούπι σας. Επειδή η μία κοιλότητα και οι πολλαπλές κοιλότητες έχουν εντελώς διαφορετικές τιμές, το καλούπι με μία κοιλότητα είναι φθηνότερο από το καλούπι με πολλαπλές κοιλότητες. Επειδή αυτό θα επηρεάσει και την τιμή του καλουπιού, αν δεν είστε σίγουροι, μπορείτε να ζητήσετε από τον προμηθευτή σας κάποιες προτάσεις.

- Forth. Χρειάζεστε ψυχρό ή θερμό δρομέα για το καλούπι σας; Εάν πρόκειται για θερμό δρομέα, ποια μάρκα θερμού δρομέα; YUDO, INCOE κ.λπ. - όλες αυτές οι πληροφορίες θα έχουν διαφορετικές τιμές, οπότε πρέπει να προσδιορίσετε τις απαιτήσεις σας. Θα μπορούσατε ακόμα να ζητήσετε από τον προμηθευτή του καλουπιού σας να σας κάνει και κάποιες προτάσεις.

Τα παραπάνω στοιχεία είναι πολύ σημαντικές πληροφορίες για να λάβετε κόστος εργαλείων για την εξαγωγή καλουπιού, διότι όλες οι πληροφορίες θα αλλάξουν την τιμή του καλουπιού. Είστε ευπρόσδεκτοι να επικοινωνήσετε μαζί μας εάν χρειάζεστε οποιαδήποτε υποστήριξη.

2. Πώς να πάρετε μια τιμή για προϊόντα χύτευσης με έγχυση

Εάν χρειάζεστε μόνο πλαστικά μέρη χύτευσης, τότε το μόνο που χρειάζεται να μας πείτε (ή σε μια άλλη εταιρεία χύτευσης πλαστικών) είναι ποια θα είναι τα πλαστικά, πόσα εξαρτήματα χρειάζεστε ανά φορά, ποιες είναι οι απαιτήσεις επιφάνειας και τα χρώματα των εξαρτημάτων, και θα αναλάβουν τα υπόλοιπα για εσάς.

Για να λάβετε το το κόστος των προϊόντων χύτευσης με έγχυση πλαστικού, είναι πολύ πιο εύκολο από το να υπολογίσετε το κόστος των εξαγωγών πλαστικό καλούπι. Απλά βήματα όπως τα παρακάτω καθιστούν εύκολη την εύρεση της τιμής της υπηρεσίας πλαστικής χύτευσης με έγχυση.

- Τι πλαστικό θα είναι; για παράδειγμα, PP, PA66, ABS, PC, PMMA, PC/ABS, PEEK, PPS κ.λπ.

- Τι χρώμα χρειάζεστε για τα εξαρτήματα χύτευσης; Υπάρχουν πολλά χρώματα, θα μπορούσατε να πάρετε μια αναφορά χρώματος από το χρώμα pantone.

- Ποια είναι η απαίτηση για την επιφάνεια του εξαρτήματος; Υφή (κόκκους ή ματ) ή υψηλή στίλβωση; Ο κωδικός υφής θα μπορούσε να λάβει αναφορές από το VDI 3400.

- Σχεδιασμός τρισδιάστατου μέρους (το αρχείο μορφής STP ή IGS θα είναι εξαιρετικό για όλες τις εταιρείες).Εάν δεν έχετε σχεδιασμό τρισδιάστατου μέρους, στείλτε τις εικόνες του δείγματός σας με το μέγεθος του μέρους και το βάρος του μέρους ή μια εικόνα ιδέας και εξηγήστε το σε εμάς και μπορούμε ακόμα να πάρουμε την τιμή για εσάς.

- Πόσα εξαρτήματα χρειάζεστε ανά φορά;

- Έχετε οποιεσδήποτε ειδικές απαιτήσεις λειτουργίας;

Με τις παραπάνω πληροφορίες, θα λάβετε ένα πολύ ανταγωνιστικό τοπικό κόστος καλουπιού / εργαλείων (τουλάχιστον 40% χαμηλότερο από τους άλλους) και κόστος χύτευσης με έγχυση μονάδας από την πλευρά μας. Αυτές οι πληροφορίες είναι ένας σημαντικός παράγοντας για την εκτίμηση του πλαστικού κόστος χύτευσης με έγχυση. Διαφορετικά, οποιαδήποτε τιμή δεν θα έχει καμία αναφορά.

Πλαστικά καλούπια, ελαττώματα χύτευσης και αντιμετώπιση προβλημάτων

Η ποιότητα του πλαστικό καλούπι είναι εξίσου σημαντική με τη διαδικασία χύτευσης. Η εταιρεία πλαστικής χύτευσης που θα επιλέξετε για να σας βοηθήσει με το προϊόν σας θα καταπολεμήσει τελικά τα κοινά προβλήματα χύτευσης. Εάν έχετε υψηλής ποιότητας πλαστικά καλούπια και μια καλή διαδικασία χύτευσης με έγχυση πλαστικού, αυτό θα φέρει το είδος των αποτελεσμάτων που περιμένετε από το τελικό προϊόν.

Τα ελαττώματα χύτευσης εμφανίζονται στο πλαστικό καλούπι και μπορούν να αποδοθούν στον τύπο της πρώτης ύλης που χρησιμοποιείται στο καλούπι. χύτευση με έγχυση πλαστικού διαδικασία, καθώς και την ποιότητα των πλαστικό καλούπι, δεξιότητα διαδικασίας χύτευσης με έγχυση, μηχανή χύτευσης με έγχυση, κ.λπ.

Ευτυχώς, με την επεξεργασία και την πρόληψη των ελαττωμάτων χύτευσης με έγχυση και τη χρήση αυτών των προσεγγίσεων, οι κατασκευαστές καλουπιών μπορούν να δημιουργήσουν υψηλής ποιότητας πλαστικά καλούπια έγχυσης. Μόλις έχετε ένα καλούπι υψηλής ποιότητας, όλα τα άλλα ζητήματα είναι εύκολο να λυθούν.

Για να φτιάξετε υψηλής ποιότητας πλαστικό καλούπι, πρέπει να ξέρετε πώς να λύσετε αυτό το θέμα της χύτευσης. Φυσικά, βρείτε καλούς προμηθευτές καλουπιών- θα λύσουν πράγματι αυτό το ζήτημα για εσάς. Το Blow είναι μερικές συμβουλές αντιμετώπισης προβλημάτων για την επίλυση των κοινών ελαττωμάτων χύτευσης, όπως γραμμές συγκόλλησης, κ.λπ., και τελικά να λάβετε υψηλής ποιότητας χυτευμένα εξαρτήματα. Υπάρχουν ορισμένα βασικά ελαττώματα που συνέβησαν περισσότερο κατά τη διαδικασία κατασκευής και χύτευσης καλουπιών.

Σημάδια ροής

1. Σημάδια ροής

Αυτό το ελάττωμα χύτευσης συμβαίνει συνήθως κοντά στην περιοχή της πύλης και του περιοχή αρμών (γραμμή αρμών ή γραμμές συγκόλλησης), το οποίο κάποιοι αποκαλούν γραμμές ροής, συνηθισμένες σε στενά τμήματα εξαρτημάτων και μπορεί να θεωρηθούν μικρά ή σοβαρά ελαττώματα ανάλογα με το πάχος του τοιχώματος του εξαρτήματος και την αναμενόμενη χρήση.

Προκειμένου να επιλύσουμε τα ελαττώματα της γραμμής ροής εμφάνισης, κατά τη διάρκεια της διαδικασίας χύτευσης πρέπει να αυξήσουμε το ταχύτητα έγχυσης πίεση, τη θερμοκρασία του λιωμένου υλικού και τη θερμοκρασία του καλουπιού. Η αύξηση του μεγέθους της πύλης ή η αλλαγή της θέσης της πύλης είναι επίσης χρήσιμη (τελευταία επιλογή). Κάτω από τη δεξιά εικόνα των ελαττωμάτων του σημείου ροής, αυξήσαμε το μέγεθος της πύλης για να βελτιώσουμε σημάδια ροής επειδή το πάχος του τοιχώματος ήταν πολύ μεγάλο (7mm).

Θαμπές περιοχές

2. Θαμπές περιοχές

Το πιο συνηθισμένο είναι ένας θαμπός ομόκεντρος δακτύλιος που μπορεί να εμφανιστεί γύρω από ένα αλογόμορφο εκμαγείο. Αυτό συμβαίνει συνήθως όταν η ροή του υλικού είναι ανεπαρκής και το ιξώδες υψηλό. Σε αντίθεση με ό,τι πιστεύουν πολλοί, αυτό δεν είναι ελάττωμα συσκευασίας, αλλά ένα ελάττωμα που εμφανίζεται στην αρχή του κύκλου χρέωσης.

Για να ελαχιστοποιηθεί αυτή η πιθανότητα, το προφίλ του ρυθμού έγχυσης θα πρέπει να ρυθμίζεται ώστε να εξασφαλίζεται ομοιόμορφη ταχύτητα του μετώπου ροής σε όλη τη φάση πλήρωσης.

Είναι επίσης χρήσιμη η αύξηση της αντίθλιψης και της θερμοκρασίας της κάννης του κοχλία για να μειωθούν οι θαμπές επιφάνειες που προκύπτουν από τις χαμηλότερες θερμοκρασίες τήξης. Η αύξηση της θερμοκρασίας του καλουπιού μπορεί επίσης να μειώσει αυτό το πρόβλημα. Πρέπει όμως να υπάρχει σύστημα ψύξης στην περιοχή τροφοδοσίας, ειδικά αν πρόκειται για σύστημα θερμού δρομέα- διαφορετικά, δεν είναι εύκολο να λυθεί αυτό το ζήτημα. Για τις θαμπές επιφάνειες που δημιουργούνται από ζητήματα που σχετίζονται με το σχεδιασμό, αυτό μπορεί να βελτιωθεί με τη μείωση της ακτίνας μεταξύ του τεμαχίου και της πύλης.

3. Ελαττώματα Burns Mark

Τα σημάδια καψίματος είναι ελαττώματα που παρατηρούνται συχνά σε πλαστικά εξαρτήματα χύτευσης με έγχυση και μοιάζουν με ανοιχτό κίτρινο ή μαύρο αποχρωματισμό. Αυτό μπορεί να είναι ένα μικρό ελάττωμα που οφείλεται σε υπερβολική θερμοκρασία τήξης, υπερθέρμανση παρουσία παγιδευμένου αέρα και υπερβολική ταχύτητα έγχυσης.

Σημάδια εγκαύματος

Διορθωτικές ενέργειες για αυτόν τον τύπο σημάδι εγκαύματος issu: περιλαμβάνουν τη μείωση της θερμοκρασίας, τη μείωση του χρόνου κύκλου και τη μείωση της ταχύτητας έγχυσης. Πλαστικό καλούπι οι κατασκευαστές πρέπει επίσης να διασφαλίσουν ότι διαθέτουν το κατάλληλο μέγεθος πύλης και γάντια εξαερισμού αερίου για την επίλυση του προβλήματος παγιδευμένου αέρα που οδηγεί σε αυτό το ελάττωμα.

Επειδή το ζήτημα της παγίδας αέρα είναι ο πιο κοινός λόγος για αυτό το ζήτημα του σημείου καύσης και δεν θα μπορούσε ποτέ να επιλυθεί πλήρως με την προσαρμογή της διαδικασίας χύτευσης, Για να επισημάνετε ελαττώματα, η προσθήκη εξαερισμού είναι η καλύτερη λύση, όπως η αύξηση του αυλακιού εξαερισμού, η προσθήκη ενθέτων εξαερισμού στις βαθιές νευρώσεις κ.λπ.

4. Ελαττώματα διαφοράς στιλπνότητας

Οι διαφορές στιλπνότητας σε επιφάνειες με υφή τείνουν να είναι πιο έντονες, και ακόμη και αν η υφή της επιφάνειας είναι ομοιόμορφη, η στιλπνότητα του εξαρτήματος μπορεί να φαίνεται ακανόνιστη. Αυτό είναι ένα πρόβλημα που εμφανίζεται όταν υπάρχει ανεπαρκής αναπαραγωγή της επιφάνειας του καλουπιού σε ορισμένες περιοχές, και μερικές φορές υπάρχουν πολλές νευρώσεις στην πλευρά του πυρήνα που μπορεί να αυξήσουν το ζήτημα της αλλαγής της στιλπνότητας στην επιφάνεια με υφή.

Μπορεί να διορθωθεί με την αύξηση της θερμοκρασίας τήξης, της θερμοκρασίας του καλουπιού ή της πίεσης συγκράτησης. Όσο μεγαλύτερος είναι ο χρόνος συγκράτησης, τόσο πιο πιθανό είναι να αναπαραχθεί με ακρίβεια η επιφάνεια του καλουπιού. Εάν ο σχεδιασμός των νευρώσεων προκάλεσε αυτό το ζήτημα, για να βελτιώσουμε αυτό το ζήτημα, μπορούμε να προσθέσουμε κάποια ακτίνα σε όλες τις νευρώσεις. Αυτό θα μειώσει τις εσωτερικές τάσεις, ώστε να βελτιωθεί και η υφή της επιφάνειας.

5. Ελαττώματα στρέβλωσης (παραμόρφωση)

Πλαστική χύτευση τα εξαρτήματα έχουν ελαττώματα στρέβλωσης που είναι φυσιολογικά, ειδικά τα εξαρτήματα χύτευσης μεγάλου μεγέθους. τα ελαττώματα στρέβλωσης είναι δύσκολο να επιλυθούν. Η βελτίωση του σχεδιασμού του καλουπιού είναι η μέση λύση, αλλά είναι πολύ περιορισμένη στην επίλυση αυτού του ζητήματος με την προσαρμογή των παραμέτρων της μηχανής χύτευσης. Οι λόγοι και οι λύσεις για τη βελτίωση της στρέβλωσης και της παραμόρφωσης παρατίθενται παρακάτω για αναφορά.

Θέμα παραμόρφωσης

- Όταν η παραμόρφωση προκαλείται από την παραμένουσα τάση της διαδικασίας χύτευσης, μπορεί να μειωθεί η πίεση έγχυσης και να αυξηθεί η θερμοκρασία του καλουπιού για να βελτιωθεί.

- Εάν η παραμόρφωση που προκαλείται από την προσκόλληση των εξαρτημάτων μπορεί να βελτιώσει το σύστημα εκτόξευσης ή να προσθέσει περισσότερη γωνία σχεδίασης για την επίλυση αυτού του ζητήματος,.

- Εάν τα ελαττώματα στρέβλωσης οφείλονται σε ανεπαρκές κανάλι ψύξης ή ανεπαρκή χρόνο ψύξης, μπορούμε να προσθέσουμε περισσότερα κανάλια ψύξης και να αυξήσουμε το χρόνο ψύξης για να το βελτιώσουμε. Για παράδειγμα, θα μπορούσαμε να προσθέσουμε περισσότερο νερό ψύξης στην περιοχή παραμόρφωσης για να βελτιώσουμε τα ελαττώματα στρέβλωσης ή θα μπορούσαμε να χρησιμοποιήσουμε διαφορετικές θερμοκρασίες καλουπιού για την κοιλότητα και τον πυρήνα.

- Εάν το πρόβλημα παραμόρφωσης προκάλεσε συρρίκνωση του εξαρτήματος, για να το λύσετε αυτό ατέλεια στρέβλωσης, εμείς πρέπει να προσαρμόσει το σχεδιασμό του καλουπιού. Μερικές φορές πρέπει να μετρήσουμε το μέγεθος της παραμόρφωσης από το κομμάτι χύτευσης και να κάνουμε το σχεδιασμό προ-παραμόρφωσης στο κομμάτι. Η ρητίνη έχει μεγάλο ποσοστό συρρίκνωσης- συνήθως, η κρυσταλλική ρητίνη (όπως POM, PA66, PP, PE, PET κ.λπ.) έχει υψηλότερο ποσοστό στρέβλωσης από την άμορφη ρητίνη (όπως PMMA, χλωριούχο πολυβινύλιο (PVC), πολυστυρένιο (PS), ABS, AS κ.λπ.).

Μερικές φορές το γυαλιστερό υλικό ινών έχει επίσης περισσότερα προβλήματα παραμόρφωσης. Αυτή είναι η πιο δύσκολη λύση, επειδή μπορεί να χρειαστεί να προσαρμόσετε το σχέδιο του εξαρτήματος δύο ή τρεις φορές για να λύσετε πλήρως αυτό το ζήτημα, αλλά αυτός είναι ο μόνος τρόπος για να λύσετε το ζήτημα της παραμόρφωσης.

6. Ελάττωμα σύντομου πυροβολισμού

Μια μικρή βολή σημαίνει ότι το καλούπι δεν γεμίζει πλήρως- αυτό το ελάττωμα χύτευσης συμβαίνει συνήθως στο τέλος της περιοχής πλήρωσης, στο τέλος

Μετά την προσθήκη ενθέτων εξαερισμού, το ελάττωμα επιλύθηκε πλήρως

της πλευράς, ή σε κάποια περιοχή με λεπτό τοίχωμα. Παρακάτω αναφέρονται ορισμένοι λόγοι που προκαλούν αυτό το ελάττωμα.

- Η θερμοκρασία του καλουπιού είναι πολύ χαμηλή. Όταν το υλικό γεμίζει στην κοιλότητα του καλουπιού, δεδομένου ότι το καλούπι είναι πολύ κρύο, το υγρό υλικό δεν είναι σε θέση να γεμίσει μέχρι το τέλος του τεμαχίου ή κάποιες βαθύτερες νευρώσεις. Μια αύξηση της θερμοκρασίας του καλουπιού θα μπορούσε να λύσει αυτό το πρόβλημα χύτευσης.

- Η θερμοκρασία του υλικού είναι πολύ χαμηλή. Αυτός ο λόγος είναι παρόμοιος με το ζήτημα της χαμηλής θερμοκρασίας του καλουπιού. Για να βελτιώσουμε αυτό το ζήτημα, μπορούμε να αυξήσουμε τη θερμοκρασία τήξης του υλικού για να λύσουμε αυτό το ελάττωμα χύτευσης.

- Η ταχύτητα έγχυσης είναι πολύ αργή. Η ταχύτητα έγχυσης σχετίζεται άμεσα με την ταχύτητα πλήρωσης. Εάν η ταχύτητα έγχυσης είναι πολύ χαμηλή, η ταχύτητα πλήρωσης του υγρού υλικού θα είναι πολύ αργή και το υλικό βραδείας ροής θα είναι εύκολο να κρυώσει. Αυτό θα έχει ως αποτέλεσμα το υλικό να κρυώσει εκ των προτέρων. Για την επίλυση αυτού του προβλήματος, θα μπορούσαμε να αυξήσουμε την ταχύτητα έγχυσης, την πίεση έγχυσης και την πίεση συγκράτησης.

- Θέμα εξαερισμού. Αυτό είναι το πιο συνηθισμένο ελάττωμα χύτευσης που συναντάμε κατά τη διάρκεια της δοκιμής του καλουπιού- όλα τα άλλα ελαττώματα θα μπορούσαν να επιλυθούν με την προσαρμογή της παραμέτρου χύτευσης. Εάν τα προβλήματα βραχυχρόνιων βλημάτων προκαλούνται από ένα ζήτημα εξαερισμού, η καλύτερη λύση είναι να βρεθεί ένας τρόπος για την απελευθέρωση του αέρα από την κοιλότητα. Μερικές φορές η μείωση της δύναμης σύσφιξης μπορεί να βοηθήσει λίγο, αλλά δεν είναι σε θέση να λύσει πλήρως αυτά τα ελαττώματα.

Εάν ο αέρας έχει κολλήσει στην κοιλότητα ή στην περιοχή με το αδιέξοδο (το τέλος των πλευρών, για παράδειγμα), το πρόβλημα της βραχυκύκλωσης θα συμβεί σε αυτή την περιοχή. Για την αντιμετώπιση αυτού του προβλήματος, πρέπει να αυξήσουμε τις αυλακώσεις εξαερισμού στη γραμμή διαχωρισμού και να προσθέσουμε ένα ένθετο εξαερισμού στο σημείο αδιέξοδου για να κατευθύνουμε τον αέρα προς τα έξω.

7. Σημάδι βύθισης: Πρόκειται για ένα σημάδι βύθισης στο χυτευμένο τεμάχιο που προκαλείται από μη ισορροπημένη συρρίκνωση του πλαστικού υλικού στην κοιλότητα του καλουπιού. Φαίνεται ότι υπάρχει έλλειψη υλικού σε αυτή την περιοχή νεροχύτη που δεν ταιριάζει με τη γεωμετρία του τεμαχίου. Αυτό το ζήτημα συμβαίνει στην περιοχή με τα παχιά τοιχώματα ή στην έλλειψη συστήματος ψύξης στο καλούπι. Ο μέσος λόγος για να υπάρχει αυτό το θέμα με το σημάδι νεροχύτη είναι το ανομοιόμορφο πάχος τοιχώματος στο σχεδιασμό του τεμαχίου.

- Εάν ορισμένες νευρώσεις ή κάποια περιοχή έχουν παχύτερο τοίχωμα από το άλλο μέρος (το πάχος των νευρώσεων πρέπει να είναι περίπου 1/2-7/10 του μέσου τοιχώματος), τότε αυτή η παχύτερη περιοχή θα είναι εύκολο να έχει πρόβλημα με το σημάδι βύθισης. Παρακάτω παρατίθενται ορισμένες προτάσεις για τη βελτίωση αυτού του ελαττώματος.7. Σημάδι βύθισης: Πρόκειται για ένα σημάδι βύθισης στο χυτευμένο τεμάχιο που προκαλείται από μη ισορροπημένη συρρίκνωση του πλαστικού υλικού στην κοιλότητα του καλουπιού. Φαίνεται ότι υπάρχει έλλειψη υλικού σε αυτή την περιοχή νεροχύτη που δεν ταιριάζει με τη γεωμετρία του τεμαχίου. Αυτό το ζήτημα συμβαίνει στην περιοχή με τα παχιά τοιχώματα ή στην έλλειψη συστήματος ψύξης στο καλούπι. Ο μέσος λόγος για να υπάρχει αυτό το θέμα με το σημάδι νεροχύτη είναι το ανομοιόμορφο πάχος τοιχώματος στο σχεδιασμό του τεμαχίου.

Σημάδι βύθισης

- Αλλάξτε τη θέση της πύλης ώστε να είναι κοντά στον παχύ τοίχο.

- Προσθέστε περισσότερη πίεση συγκράτησης και χρόνο συγκράτησης και εγχύστε περισσότερο υλικό στην κοιλότητα του καλουπιού. Όταν χρησιμοποιείτε αυτή τη μέθοδο, πρέπει να ελέγξετε δύο φορές ότι η διάσταση του εξαρτήματος εξακολουθεί να είναι εντός της απαίτησης ανοχής.

- Αυξήστε το χρόνο ψύξης και τα κανάλια ψύξης για να βελτιώσετε αυτό το ζήτημα. Ο ρυθμός πλαστικής συρρίκνωσης είναι φυσιολογικός. Εάν ο χρόνος ψύξης είναι πολύ σύντομος και το τεμάχιο είναι ακόμα ζεστό μετά το άνοιγμα του καλουπιού, τότε το τεμάχιο συρρικνώνεται γρήγορα χωρίς σύστημα ψύξης. Αυτό θα καταστήσει εύκολο να υπάρξει σημάδι βύθισης. Αυξήστε το χρόνο ψύξης μέχρι το πλαστικό χύτευση με έγχυση το μέρος ψύχεται πλήρως στην κοιλότητα του καλουπιού και αυτό το ελάττωμα θα επιλυθεί.

- Εάν ο σχεδιασμός του εξαρτήματος έχει ένα σοβαρό παχύ τοίχωμα σε ορισμένες από τις νευρώσεις ή τα εξογκώματα, για να λύσουμε αυτό το πρόβλημα, πρέπει να βελτιώσουμε τη γεωμετρία του εξαρτήματος και να προσθέσουμε μερικά ένθετα στην παχιά περιοχή για να μειώσουμε το πάχος του τοιχώματος. Αυτό το ζήτημα θα μπορούσε να επιλυθεί. Για αυτό το ζήτημα μη ισορροπημένου τοιχώματος, θα μπορούσαμε να χρησιμοποιήσουμε λογισμικό για να το αναλύσουμε και να το αποτρέψουμε εκ των προτέρων. Πριν από την κατασκευή του καλουπιού, θα συντάξουμε μια πλήρη έκθεση DFM και θα την στείλουμε στους πελάτες μας για έγκριση. Παρακάτω παρατίθενται δείγματα έκθεσης ανάλυσης σήματος νεροχύτη.

Είστε έτοιμοι να ξεκινήσετε να εργάζεστε στο νέο σας έργο και να αναζητήσετε το πλαστική χύτευση? Αν ναι, τότε πάμε. Για το έργο σας πλαστικής χύτευσης, η εύρεση ενός αξιόπιστου Κινέζικο καλούπι εταιρεία είναι πιο σημαντική. Επειδή αυτό θα ανεβάσει πολύ γρήγορα την αγορά σας και θα κερδίσετε περισσότερα κέρδη από το έργο σας με μικρότερο κόστος,

Σήμερα, πάνω από 80% των μεγάλων εταιρειών προμηθεύονται αγαθά από την Κίνα. Όπως το iPhone, ορισμένες άλλες διάσημες εταιρείες αγοράζουν πράγματα από την Κίνα. Τι σας ανησυχεί λοιπόν; Αν είστε έτοιμοι, τότε επιταχύνετε για να ανοίξετε αμέσως την αγορά σας και να μοιραστείτε τα κέρδη σας.

Η SINCERE TECH είναι ένα από τα top 10 εταιρείες χύτευσης πλαστικών με έγχυση στην Κίνα που προσφέρει όλα σε μια υπηρεσία σε όλο τον κόσμο, αυτές οι υπηρεσίες περιλαμβάνουν την ανάπτυξη και το σχεδιασμό προϊόντων, πρωτότυπο, δοκιμές, σχεδιασμό PCB και συγκόλληση, σχεδιασμό και manufacutring καλουπιών / χύτευσης καλουπιών, μαζική παραγωγή, φινίρισμα επιφάνειας, πιστοποιητικό, συναρμολόγηση, τελική επιθεώρηση και συσκευασία, έχουμε manufacutring comapny και compeletely αγαθά συναρμολόγηση facotry. Σας εγγυόμαστε ότι θα είστε 100% ευχαριστημένοι με την υπηρεσία και την ποιότητά μας.

Έχουμε μια πολύ επαγγελματική τεχνική ομάδα για να χειριστούμε το έργο σας πολύ προσεκτικά και να κάνουμε το τέλειο πλαστικά καλούπια και ανταλλακτικά για εσάς. Ορισμένοι από τους πελάτες μας έχουν μεταφέρει τα καλούπια στο εργοστάσιό μας για την αντιμετώπιση προβλημάτων, δεδομένου ότι ο σημερινός προμηθευτής πλαστικών καλουπιών τους δεν είναι τόσο επαγγελματίας όσο εμείς. Μπορούμε να σας στείλουμε μερικούς από τους τρέχοντες πελάτες μας για να επαληθεύσετε την υπηρεσία, την ποιότητα και την τιμή μας.

Στείλτε μας ένα email στο info@plasticmold.net για να πάρετε μια τιμή. Δεν θα μοιραστούμε ποτέ το σχέδιό σας με άλλους. Είμαστε πρόθυμοι να υπογράψουμε μια NDA για την προστασία του έργου σας.