Είμαστε ένα από τα 10 κορυφαία εταιρείες χύτευσης πλαστικών με έγχυση στην Κίνα που παρέχει προσαρμοσμένη υπηρεσίες κατασκευής καλουπιών έγχυσης και χύτευσης με έγχυση για μια ποικιλία πλαστικών προϊόντων σε όλο τον κόσμο. Προσφέρουμε σχεδιασμό εξαρτημάτων, σχεδιασμό καλουπιών, σχεδιασμό PCB, πρωτότυπα, κατασκευή καλουπιών, μαζική παραγωγή, δοκιμές, πιστοποιητικά, βαφή, επιμετάλλωση, μεταξοτυπία, εκτύπωση, συναρμολόγηση και παράδοση, όλα σε υπηρεσίες μιας στάσης.

Γνωρίζετε το όνομα της διαδικασίας με την οποία παράγονται τα περισσότερα πλαστικά-στερεά υλικά; Ονομάζεται χύτευση με έγχυση. Πρόκειται για μια από τις καλύτερες διαδικασίες χύτευσης για την κατασκευή εκατομμυρίων εξαρτημάτων με έγχυση σε πολύ σύντομο χρονικό διάστημα. Ωστόσο, η αρχική Εργαλειοθήκη καλουπιών έγχυσης το κόστος είναι αρκετά υψηλό σε σύγκριση με άλλες μεθόδους κατεργασίας, αλλά αυτό το κόστος των εργαλείων έγχυσης θα ανακτηθεί από τη μεγάλη παραγωγή αργότερα, και αυτή η διαδικασία έχει χαμηλό ή και καθόλου ποσοστό αποβλήτων.

Τι είναι η χύτευση με έγχυση

Χύτευση με έγχυση (ή χύτευση με έγχυση) είναι μια τεχνολογία παραγωγής προϊόντων από πλαστικά. Η έγχυση της λιωμένης πλαστικής ρητίνης υπό υψηλή πίεση σε ένα καλούπι έγχυσης, το οποίο καλούπι κατασκευάζεται σύμφωνα με το επιθυμητό σχήμα του εξαρτήματος, το οποίο δημιουργήθηκε από έναν σχεδιαστή με τη χρήση κάποιου λογισμικού σχεδίασης CAD (όπως το UG, το Solidworks κ.λπ.).

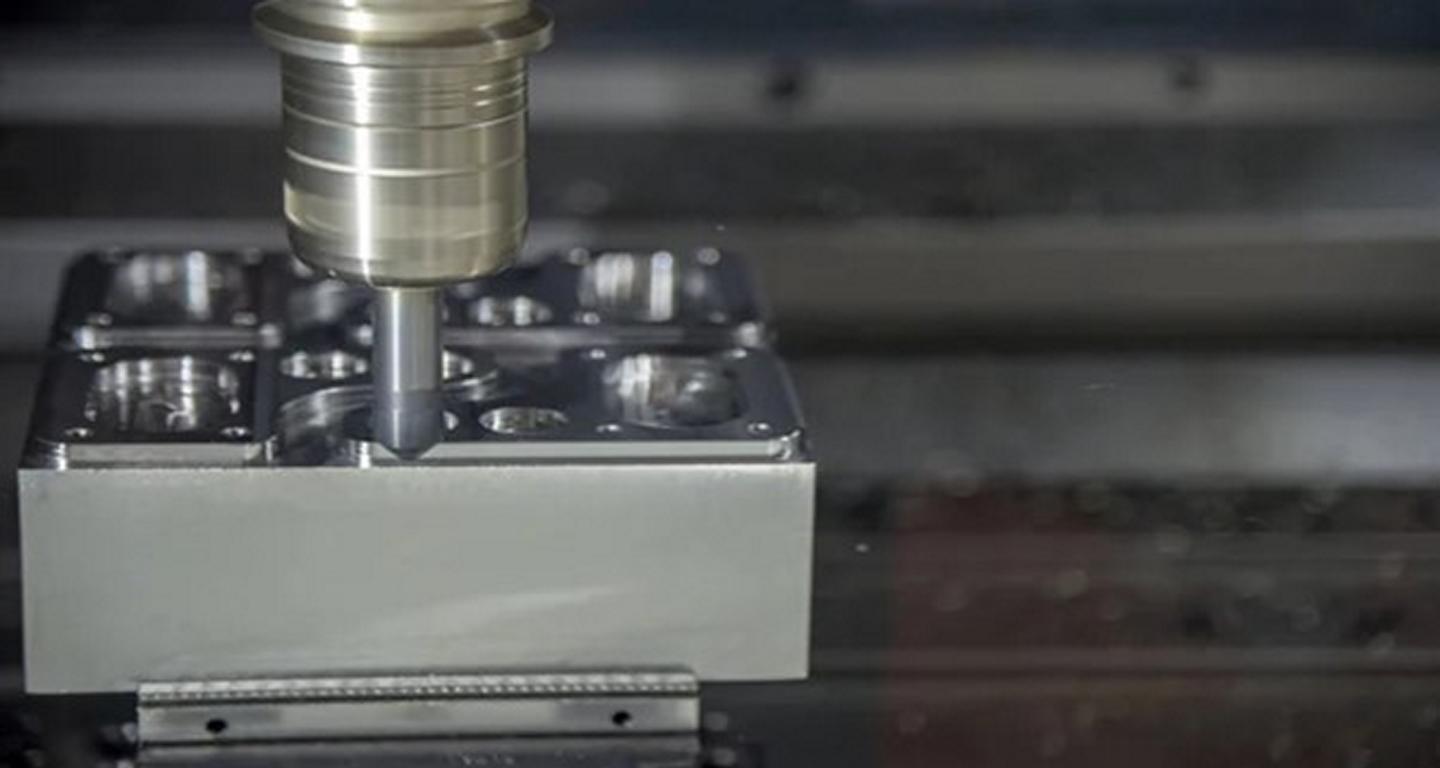

Το καλούπι κατασκευάζεται από μια εταιρεία κατασκευής καλουπιών (ή κατασκευαστή καλουπιών) από μεταλλικό υλικό ή αλουμίνιο και κατεργάζεται με ακρίβεια για να διαμορφώσει τα χαρακτηριστικά του επιθυμητού εξαρτήματος με κάποια μηχανήματα υψηλής τεχνολογίας, όπως μηχανές CNC, μηχανές EDM, μηχανές αφρού, μηχανές λείανσης, μηχανές κοπής σύρματος κ.λπ., βήμα προς βήμα για να φτιάξει την τελική κοιλότητα του καλουπιού με βάση ακριβώς το επιθυμητό σχήμα και μέγεθος του εξαρτήματος, το οποίο ονομάζουμε καλούπι έγχυσης.

Το ένεση διαδικασία χύτευσης χρησιμοποιείται ευρέως για την παραγωγή ποικίλων πλαστικών προϊόντων, από το μικρότερο εξάρτημα μέχρι τους μεγάλους προφυλακτήρες των αυτοκινήτων. Είναι η πιο κοινή τεχνολογία για την παραγωγή προϊόντων χύτευσης στον κόσμο σήμερα, με ορισμένα προϊόντα που κατασκευάζονται συνήθως να περιλαμβάνουν δοχεία τροφίμων, κουβάδες, κάδους αποθήκευσης, εξοπλισμό μαγειρικής σπιτιού, έπιπλα εξωτερικού χώρου, εξαρτήματα αυτοκινήτων, ιατρικά εξαρτήματα, παιχνίδια χύτευσης και πολλά άλλα.

Τύποι χύτευσης με έγχυση - Βασικά 7 τύποι διαδικασίας χύτευσης με έγχυση όπως παρακάτω

- Χύτευση με έγχυση αντίδρασης

- Υγρή χύτευση με έγχυση

- Χύτευση με έγχυση με αέριο

- Χύτευση με έγχυση

- Έγχυση με έγχυση 2 πυροβολισμών (ή διπλή χύτευση με έγχυση)

- Μορφοποίηση με έγχυση θρυμματισμένου πυρήνα

- Ταχεία χύτευση με έγχυση

Εξοπλισμός χύτευσης με έγχυση

Μηχανή χύτευσης με έγχυση

Οι μηχανές χύτευσης με έγχυση, που συνήθως ονομάζονται πρέσες έγχυσης, στερεώνουν το προσαρμοσμένο καλούπι έγχυσης στη μηχανή. Η μηχανή έγχυσης βαθμολογείται με βάση τη χωρητικότητα, η οποία υποδεικνύει το μέγεθος της δύναμης σύσφιξης που μπορεί να παράγει η πρέσα. Αυτή η δύναμη σύσφιξης διατηρεί το καλούπι κλειστό κατά τη διάρκεια της διαδικασίας χύτευσης με έγχυση. Υπάρχουν διάφορες προδιαγραφές για τις μηχανές χύτευσης με έγχυση, από λιγότερους από 5 τόνους έως 6.000 τόνους ή και μεγαλύτερες.

Σε γενικές γραμμές, η βασική μηχανή χύτευσης με έγχυση αποτελείται από ένα σύστημα καλουπιού, ένα σύστημα ελέγχου, ένα σύστημα έγχυσης, ένα υδραυλικό σύστημα και ένα σύστημα Pinpin. Ο σφιγκτήρας χωρητικότητας και το μέγεθος της εκτόξευσης χρησιμοποιούνται για τον προσδιορισμό των διαστάσεων μιας μηχανής χύτευσης με έγχυση θερμοπλαστικών, η οποία αποτελεί σημαντικό παράγοντα της συνολικής διαδικασίας. Ένα άλλο στοιχείο που λαμβάνεται υπόψη είναι το πάχος του καλουπιού, η πίεση, ο ρυθμός έγχυσης, η απόσταση μεταξύ της ράβδου σύνδεσης και ο σχεδιασμός του κοχλία.

Οριζόντια μηχανή χύτευσης με έγχυση

Οριζόντιες ή κάθετες μηχανές

Υπάρχουν συνήθως δύο τύποι μηχανών χύτευσης με έγχυση: οριζόντιες και κάθετες μηχανές χύτευσης.

Αυτό σημαίνει ότι οι μηχανές χύτευσης στερεώνουν το καλούπι είτε σε οριζόντια είτε σε κατακόρυφη θέση. Η πλειονότητα είναι οριζόντιες μηχανές χύτευσης με έγχυση, αλλά οι κατακόρυφες μηχανές χρησιμοποιούνται σε ορισμένες εξειδικευμένες εφαρμογές, όπως χύτευση ένθετου καλωδίου, χύτευση με έγχυση φίλτρου, χύτευση ένθετων, ή κάποιες ειδικές απαιτήσεις της διαδικασίας χύτευσης.Ορισμένες μηχανές έγχυσης μπορούν να παράγουν δύο, τρία ή τέσσερα χρωματιστά χυτευμένα εξαρτήματα σε ένα βήμα.Τις αποκαλούμε μηχανές χύτευσης με έγχυση διπλού πυροβολισμού ή μηχανές χύτευσης με έγχυση 2K (περισσότερα χρώματα θα είναι μηχανές χύτευσης 3K ή 4K).

Μονάδα σύσφιξης

Τα μηχανήματα ταξινομούνται κυρίως με βάση τον τύπο των συστημάτων κίνησης που χρησιμοποιούν: υδραυλικά, ηλεκτρικά ή υβριδικά. Οι υδραυλικές πρέσες αποτελούσαν ιστορικά τη μόνη επιλογή που είχαν στη διάθεσή τους οι κατασκευαστές καλουπιών μέχρι που η Nissei παρουσίασε την πρώτη αμιγώς ηλεκτρική μηχανή το 1983. Η ηλεκτρική πρέσα, γνωστή και ως Electric Machine Technology (EMT), μειώνει το κόστος λειτουργίας μειώνοντας την κατανάλωση ενέργειας και αντιμετωπίζει επίσης ορισμένες από τις περιβαλλοντικές ανησυχίες που περιβάλλουν την υδραυλική πρέσα.

Οι ηλεκτρικές πρέσες χύτευσης με έγχυση έχουν αποδειχθεί ότι είναι πιο αθόρυβες, ταχύτερες και έχουν μεγαλύτερη ακρίβεια- ωστόσο, οι μηχανές είναι πιο ακριβές. Οι υβριδικές μηχανές χύτευσης με έγχυση εκμεταλλεύονται τα καλύτερα χαρακτηριστικά τόσο των υδραυλικών όσο και των ηλεκτρικών συστημάτων. Οι υδραυλικές μηχανές είναι ο επικρατέστερος τύπος στο μεγαλύτερο μέρος του κόσμου, με εξαίρεση την Ιαπωνία.

Τελικό άθροισμα για μηχανή χύτευσης με έγχυση: Η μηχανή χύτευσης με έγχυση μετατρέπει ακατέργαστους πλαστικούς κόκκους ή κόκκους σε τελικά μέρη καλουπιού χρησιμοποιώντας κύκλους θερμοπλαστικής τήξης, έγχυσης, κλιματισμού και ψύξης.

Έγχυση Mold- Τύποι καλουπιών έγχυσης

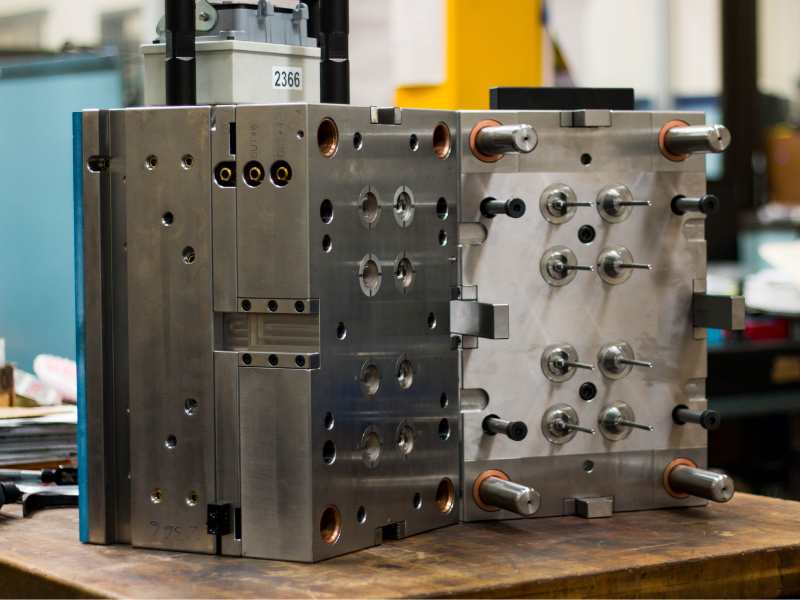

Απλά εξηγήστε ότι το καλούπι έγχυσης είναι προσαρμοσμένο στο επιθυμητό σχήμα του εξαρτήματος με την κοπή του χάλυβα ή του αλουμινίου και την παραγωγή του καλουπιού που μπορεί να χρησιμοποιηθεί στη μηχανή χύτευσης με έγχυση, την οποία ονομάζουμε καλούπι έγχυσης ή πλαστικό καλούπι έγχυσης. Πηγαίνετε στο πλαστική χύτευση για να μάθετε περισσότερα σχετικά με την κατασκευή καλουπιών με έγχυση πλαστικού. Αλλά η κατασκευή καλούπι έγχυσης στην πραγματικότητα δεν είναι εύκολο.Χρειάζεται να έχετε μια επαγγελματική ομάδα (έναν κατασκευαστή καλουπιών, έναν σχεδιαστή καλουπιών) και εξοπλισμό κατασκευής καλουπιών όπως μηχανές CNC, μηχανές EDM, μηχανές κοπής καλωδίων κ.λπ.

Υπάρχουν δύο κύριοι τύποι καλούπια έγχυσης: καλούπι ψυχρού δρομέα (σχέδια με δύο και τρεις πλάκες) και καλούπια θερμής εκτόξευσης (το πιο συνηθισμένο από τα καλούπια χωρίς δρομέα). Η σημαντική διαφορά είναι η παρουσία του εκμαγείου και του δρομέα με κάθε χυτευμένο τμήμα στον τύπο ψυχρού δρομέα. Αυτό το επιπλέον χυτευμένο συστατικό πρέπει να διαχωριστεί από το επιθυμητό χυτευμένο παρ, ο θερμός δρομέας βασικά δεν έχει κανένα απόβλητο δρομέαή μικρά απόβλητα δρομέα.

Μούχλα ψυχρού δρομέα

Αναπτύχθηκε για να παρέχει την έγχυση θερμοσκληρυνόμενου υλικού είτε απευθείας στην κοιλότητα είτε μέσω του εκμαγείου και ενός μικρού υπο-διαδρομέα και της πύλης στην κοιλότητα του καλουπιού, υπάρχουν βασικά δύο τύποι ψυχρού διαδρόμου που χρησιμοποιούνται κυρίως στη βιομηχανία καλουπιών, το καλούπι δύο πλακών και το καλούπι τριών πλακών.

Καλούπι δύο πλακών

Η συμβατική καλούπι δύο πλακών αποτελείται από δύο μισά που στερεώνονται στις δύο πλάκες της μονάδας σύσφιξης της μηχανής χύτευσης. Όταν ανοίγει η μονάδα σύσφιξης, τα δύο μισά καλούπια ανοίγουν, όπως φαίνεται στο (β). Το πιο εμφανές χαρακτηριστικό του καλουπιού είναι η κοιλότητα, η οποία συνήθως σχηματίζεται με την αφαίρεση μετάλλου από τις επιφάνειες που ταιριάζουν μεταξύ τους τα δύο μισά. Τα καλούπια μπορεί να περιέχουν μία μόνο κοιλότητα ή πολλαπλές κοιλότητες για την παραγωγή περισσότερων του ενός εξαρτημάτων σε μία μόνο βολή. Το σχήμα δείχνει ένα καλούπι με δύο κοιλότητες. Οι επιφάνειες διαχωρισμού (ή η γραμμή διαχωρισμού σε εγκάρσια τομή του καλουπιού) είναι τα σημεία όπου το καλούπι ανοίγει για να αφαιρεθεί το τεμάχιο (ή τα τεμάχια).

Εκτός από την κοιλότητα, υπάρχουν και άλλα χαρακτηριστικά του καλουπιού που εξυπηρετούν απαραίτητες λειτουργίες κατά τη διάρκεια του κύκλου χύτευσης. Το καλούπι πρέπει να διαθέτει ένα κανάλι διανομής μέσω του οποίου το τήγμα του πολυμερούς ρέει από το ακροφύσιο της κάννης έγχυσης στην κοιλότητα του καλουπιού. Το κανάλι διανομής αποτελείται από: 1) ένα καλούπι, το οποίο οδηγεί από το ακροφύσιο στο καλούπι- 2) δρομείς, οι οποίοι οδηγούν από το καλούπι στην κοιλότητα (ή τις κοιλότητες)- και 3) πύλες που περιορίζουν τη ροή του πλαστικού στην κοιλότητα. Υπάρχουν μία ή περισσότερες πύλες για κάθε κοιλότητα στο καλούπι.

Μούχλα τριών πλακών

Το καλούπι δύο πλακών είναι το πιο συνηθισμένο καλούπι στη χύτευση με έγχυση. Μια εναλλακτική λύση είναι ένα καλούπι έγχυσης τριών πλακών. Υπάρχουν πλεονεκτήματα σε αυτόν τον σχεδιασμό καλουπιού. Πρώτον, η ροή του λιωμένου πλαστικού γίνεται μέσω μιας πύλης που βρίσκεται στη βάση του κυπελλοειδούς τεμαχίου και όχι στο πλάι. Αυτό επιτρέπει μια πιο ομοιόμορφη κατανομή του τήγματος κατά μήκος των πλευρών του κυπέλλου. Στο σχεδιασμό της πλαϊνής πύλης των δύο πλακών, το πλαστικό πρέπει να ρέει γύρω από τον πυρήνα και να ενώνεται στην απέναντι πλευρά, δημιουργώντας ενδεχομένως αδυναμία στη γραμμή συγκόλλησης.

Δεύτερον, το καλούπι τριών πλακών επιτρέπει την πιο αυτόματη λειτουργία της μηχανής χύτευσης. Καθώς το καλούπι ανοίγει, χωρίζεται σε τρεις πλάκες με δύο ανοίγματα μεταξύ τους. Αυτό επιβάλλει την αποσύνδεση των δρομέων και των εξαρτημάτων, τα οποία πέφτουν με τη βαρύτητα (με πιθανή βοήθεια από εμφύσηση αέρα ή ρομποτικό βραχίονα) σε διαφορετικά δοχεία κάτω από το καλούπι.

Hot Runner Mold

Χύτευση με θερμό δρομέα έχει μέρη που θερμαίνονται σωματικά. Αυτοί οι τύποι χύτευσης βοηθούν στη γρήγορη μεταφορά του λιωμένου πλαστικού από τη μηχανή, τροφοδοτώντας το απευθείας στην κοιλότητα του καλουπιού. Μπορεί επίσης να είναι γνωστό ως καλούπι χωρίς δρομέα. Το σύστημα hot runner είναι πολύ χρήσιμο για ορισμένα από τα προϊόντα μεγάλου όγκου που θα εξοικονομήσουν τεράστιο κόστος παραγωγής με τη χρήση του συστήματος καλούπας hot runner. Το καλούπι και ο δρομέας σε ένα συμβατικό καλούπι δύο ή τριών πλακών αποτελούν άχρηστο υλικό.

Σε πολλές περιπτώσεις, μπορούν να αλεστούν και να επαναχρησιμοποιηθούν- ωστόσο, σε ορισμένες περιπτώσεις, το προϊόν πρέπει να είναι κατασκευασμένο από "παρθένο" πλαστικό (αρχική πρώτη πλαστική ύλη) ή υπάρχει καλούπι με πολλές κοιλότητες (όπως 24 κοιλότητες ή 48 κοιλότητες, 96 κοιλότητες, 128 κοιλότητες ή ακόμη περισσότερες κοιλότητες). Το καλούπι θερμού δρομέα εξαλείφει τη στερεοποίηση του εκμαγείου και του δρομέα με την τοποθέτηση θερμαντήρων γύρω από τα αντίστοιχα κανάλια του δρομέα. Ενώ το πλαστικό στην κοιλότητα του καλουπιού στερεοποιείται, το υλικό στα κανάλια του εκμαγείου και του δρομέα παραμένει λιωμένο, έτοιμο να εγχυθεί στην κοιλότητα στον επόμενο κύκλο.

Τύπος συστήματος θερμού δρομέα.

Βασικά, υπάρχουν δύο τύποι συστημάτων hot runner: το ένα ονομάζεται καλούπι hot sprue (χωρίς την πολλαπλή πλάκα και την πλάκα hot runner) και το άλλο ονομάζεται καλούπι hot runner (με την πολλαπλή πλάκα και την πλάκα hot runner).

Το καλούπι με καυτό καλούπι (χωρίς την πλάκα πολλαπλών και την πλάκα θερμού δρομέα) χρησιμοποιεί το καυτό ακροφύσιο (καλούπι) για την τροφοδοσία του υλικού στην κοιλότητα του καλουπιού, είτε άμεσα είτε έμμεσα.

Οι παρακάτω εικόνες αποτελούν απλές επεξηγήσεις για δύο τύπους συστημάτων hot runner.

Πλεονεκτήματα και μειονεκτήματα του Cold Runner Molding

Υπάρχουν μερικά καταπληκτικά πλεονεκτήματα της χύτευσης με ψυχρό δρομέα, όπως:

- Η χύτευση με ψυχρό δρομέα είναι φθηνότερη και ευκολότερη στη συντήρηση.

- Μπορείτε να αλλάζετε γρήγορα χρώματα.

- Έχει ταχύτερο χρόνο κύκλου.

- Είναι πιο ευέλικτο από τη χύτευση με θερμό δρομέα.

- Οι θέσεις των πυλών μπορούν εύκολα να αλλάξουν ή να καθοριστούν.

Παρόλο που υπάρχουν πολλά πλεονεκτήματα, υπάρχουν και κάποια μειονεκτήματα. Τα μειονεκτήματα της χύτευσης με ψυχρό δρομέα είναι τα εξής:

- Θα πρέπει να έχετε μεγαλύτερες διαστάσεις σε σύγκριση με το καλούπι θερμού δρομέα.

- Μπορείτε να χρησιμοποιήσετε μόνο ορισμένους τύπους ακροφυσίων, εξαρτημάτων και πολλαπλών.

- Η χύτευση με ψυχρό δρομέα μπορεί να οδηγήσει σε βραδύτερο χρόνο παραγωγής όταν αφαιρείτε τα καλούπια και τους δρομείς.

- Πρέπει να διαχωρίσετε χειροκίνητα τους δρομείς και τα εξαρτήματα μετά τη χύτευση.

- Μπορεί να σπαταλήσετε τα πλαστικά υλικά εάν δεν τα επαναφέρετε μετά από κάθε διαδρομή.

Εάν θέλετε να μάθετε περισσότερες πληροφορίες, παρακαλούμε επισκεφθείτε το καλούπι ψυχρού δρομέα σελίδα για να δείτε περισσότερες λεπτομέρειες.

Πλεονεκτήματα και μειονεκτήματα του Hot Runner Molding

Η χύτευση με θερμό δρομέα έχει μερικά πλεονεκτήματα, όπως:

- Η χύτευση με θερμό δρομέα έχει πολύ γρήγορο χρόνο κύκλου.

- Μπορείτε να εξοικονομήσετε κόστος παραγωγής χρησιμοποιώντας χύτευση με θερμό δρομέα.

- Χρειάζεται λιγότερη πίεση για την έγχυση του καλουπιού.

- Έχετε περισσότερο έλεγχο της χύτευσης με θερμό δρομέα.

- Η χύτευση με θερμό δρομέα μπορεί να προσαρμοστεί σε μεγάλη ποικιλία πυλών.

- Πολλαπλές κοιλότητες του καλουπιού μπορούν εύκολα να γεμίσουν με τη χρήση του συστήματος θερμού δρομέα.

Τα μειονεκτήματα της χρήσης καλουπιών με θερμό δρομέα είναι:

- Η κατασκευή του καλουπιού θερμού δρομέα είναι πιο δαπανηρή από το καλούπι ψυχρού δρομέα.

- Είναι δύσκολο να συντηρηθεί και να διορθωθεί το καλούπι του θερμού δρομέα.

- Δεν μπορείτε να χρησιμοποιήσετε τη χύτευση με θερμό δρομέα σε υλικά που είναι θερμικά ευαίσθητα.

- Θα πρέπει να επιθεωρείτε τις μηχανές σας πιο συχνά από ό,τι τις μηχανές χύτευσης με ψυχρό δρομέα.

- Είναι δύσκολο να αλλάξετε τα χρώματα στο σύστημα καλουπιού με θερμό δρομέα.

Θέλετε περισσότερες πληροφορίες; Καλώς ήρθατε στο καλούπι θερμού δρομέα τμήμα.

Επεξεργασία χύτευσης με έγχυση;

Η χύτευση με έγχυση είναι ένας από τους καλύτερους τρόπους διαμόρφωσης πλαστικών προϊόντων με έγχυση θερμοπλαστικού υλικού. Κατά τη διάρκεια της διαδικασίας χύτευση με έγχυση, το πλαστικό υλικό τοποθετείται στη μηχανή χύτευσης με έγχυση και το σύστημα τήξης της μονάδας έγχυσης χρησιμοποιείται για την τήξη του πλαστικού σε υγρό. Στη συνέχεια, το υγρό υλικό εγχέεται με υψηλή πίεση σε ένα καλούπι (καλούπι προσαρμοσμένης κατασκευής) που συναρμολογείται σε αυτή τη μηχανή χύτευσης με έγχυση. Το καλούπι κατασκευάζεται από οποιοδήποτε μέταλλο, όπως χάλυβα ή αλουμίνιο. Η λιωμένη μορφή αφήνεται στη συνέχεια να κρυώσει και να σταθεροποιηθεί σε στερεή μορφή.

Το πλαστικό υλικό που σχηματίζεται με αυτόν τον τρόπο εκτοξεύεται στη συνέχεια από το πλαστικό καλούπι. Η πραγματική διαδικασία της πλαστική χύτευση είναι απλώς μια επέκταση αυτού του βασικού μηχανισμού. Το πλαστικό εισάγεται σε ένα βαρέλι ή θάλαμο υπό τη βαρύτητα ή τροφοδοτείται με δύναμη. Καθώς κινείται προς τα κάτω, η αυξανόμενη θερμοκρασία λιώνει την πλαστική ρητίνη. Στη συνέχεια, το λιωμένο πλαστικό εγχέεται με τη βία στο καλούπι κάτω από το βαρέλι με κατάλληλο όγκο. Καθώς το πλαστικό ψύχεται, στερεοποιείται. Το χυτά μέρη με έγχυση όπως αυτό έχουν αντίστροφο σχήμα από το καλούπι. Μια ποικιλία σχημάτων, τόσο 2D όσο και 3D, μπορούν να παραχθούν με τη διαδικασία αυτή.

Η διαδικασία της πλαστική χύτευση είναι φτηνό λόγω της απλότητας και η ποιότητα του πλαστικού υλικού μπορεί να τροποποιηθεί με την αλλαγή των παραγόντων που εμπλέκονται στην παραγγελία. διαδικασία χύτευσης με έγχυση. Η πίεση έγχυσης μπορεί να αλλάξει για να αλλάξει η σκληρότητα του τελικού προϊόντος. Το πάχος του καλουπιού ρυθμίζει επίσης την ποιότητα του παραγόμενου αντικειμένου.

Η θερμοκρασία τήξης και ψύξης καθορίζει την ποιότητα του πλαστικού που σχηματίζεται. ΠΛΕΟΝΕΚΤΗΜΑΤΑ Το σημαντικότερο πλεονέκτημα της χύτευσης με έγχυση είναι ότι είναι πολύ οικονομική και γρήγορη. Εκτός αυτού, σε αντίθεση με τις διαδικασίες κοπής, η διαδικασία αυτή αποκλείει τυχόν ανεπιθύμητες αιχμηρές ακμές. Επίσης, η διαδικασία αυτή παράγει λεία και τελειωμένα προϊόντα που δεν απαιτούν περαιτέρω φινίρισμα. Ελέγξτε παρακάτω τα λεπτομερή πλεονεκτήματα και μειονεκτήματα.

Πλεονεκτήματα της χύτευσης με έγχυση

Παρόλο που η χύτευση με έγχυση χρησιμοποιείται από πολλές διαφορετικές εταιρείες και δεν υπάρχει αμφιβολία ότι πρόκειται για μια από τις πιο δημοφιλείς μεθόδους παραγωγής προϊόντων χύτευσης με έγχυση, υπάρχουν ορισμένα πλεονεκτήματα στη χρήση της, όπως:

- Ακρίβεια και αισθητική-επειδή σε αυτή τη διαδικασία χύτευσης με έγχυση μπορείτε να κατασκευάσετε το πλαστικό σας εξάρτημα με οποιοδήποτε σχήμα και φινίρισμα επιφάνειας (υφή και φινίρισμα υψηλής στιλπνότητας), ορισμένα από τα ειδικά φινιρίσματα επιφανειών μπορούν ακόμα να καλυφθούν από τη δευτερεύουσα διαδικασία φινιρίσματος επιφανειών. Το τμήμα χύτευσης με έγχυση είναι η επαναληψιμότητα των σχημάτων και των διαστάσεών τους.

- Αποδοτικότητα και ταχύτητα: μια ενιαία διαδικασία παραγωγής, ακόμη και για τα πιο σύνθετα προϊόντα, διαρκεί από μερικά έως μερικές δεκάδες δευτερόλεπτα.

Η δυνατότητα πλήρους αυτοματοποίησης της παραγωγικής διαδικασίας, η οποία στην περίπτωση των εταιρειών που ασχολούνται με την παραγωγή πλαστικών εξαρτημάτων μεταφράζεται σε χαμηλή παραγωγική προσπάθεια και δυνατότητα μαζικής παραγωγής. - Οικολογία: διότι, σε σύγκριση με την κατεργασία μετάλλων, έχουμε να κάνουμε με σημαντική μείωση του αριθμού των τεχνολογικών εργασιών, μικρότερη άμεση κατανάλωση ενέργειας και νερού και χαμηλές εκπομπές επιβλαβών για το περιβάλλον ενώσεων.

Τα πλαστικά είναι υλικά που, αν και γνωστά σχετικά πρόσφατα, έχουν γίνει απαραίτητα στη ζωή μας, και χάρη στις ολοένα και πιο σύγχρονες διαδικασίες παραγωγής από χρόνο σε χρόνο, θα συμβάλλουν ακόμη περισσότερο στην εξοικονόμηση ενέργειας και άλλων φυσικών πόρων.

Μειονεκτήματα της χύτευσης με έγχυση

- Το υψηλό κόστος των μηχανών χύτευσης με έγχυση και συχνά το κόστος των εργαλείων (καλουπιών) που τις αντιστοιχούν έχουν ως αποτέλεσμα την παράταση του χρόνου απόσβεσης και το υψηλό κόστος έναρξης της παραγωγής.

- Λόγω των παραπάνω, η τεχνολογία έγχυσης είναι οικονομικά αποδοτική μόνο για μαζική παραγωγή.

- Η ανάγκη για υπαλλήλους υψηλής ειδίκευσης για την τεχνική επίβλεψη, οι οποίοι πρέπει να γνωρίζουν τις ιδιαιτερότητες της επεξεργασίας χύτευσης με έγχυση.

- Η ανάγκη για υψηλές τεχνικές απαιτήσεις για την κατασκευή καλουπιών με έγχυση

- Η ανάγκη διατήρησης στενών ανοχών για τις παραμέτρους επεξεργασίας.

- Μεγάλος χρόνος προετοιμασίας για την παραγωγή λόγω της ενεργοβόρας εφαρμογής των καλουπιών έγχυσης.

Χρόνος κύκλου χύτευσης με έγχυση

Ο βασικός χρόνος του κύκλου έγχυσης περιλαμβάνει το κλείσιμο του καλουπιού, την προώθηση του καροτσιού έγχυσης, το χρόνο πλήρωσης πλαστικών, τη δοσομέτρηση, την ανάσυρση του καροτσιού, την πίεση συγκράτησης, το χρόνο ψύξης, το άνοιγμα του καλουπιού και την εξαγωγή του(των) τεμαχίου(-ων).

Το καλούπι κλείνει με τη μηχανή χύτευσης με έγχυση και το λιωμένο πλαστικό αναγκάζεται από την πίεση του κοχλία έγχυσης να εγχυθεί στο καλούπι. Στη συνέχεια, τα κανάλια ψύξης βοηθούν στην ψύξη του καλουπιού και τα υγρά πλαστικά γίνονται στερεά στο επιθυμητό πλαστικό μέρος. Το σύστημα ψύξης είναι ένα από τα πιο σημαντικά μέρη του καλουπιού- η ακατάλληλη ψύξη μπορεί να οδηγήσει σε παραμορφωμένα προϊόντα χύτευσης και ο χρόνος κύκλου θα αυξηθεί, γεγονός που θα αυξήσει και το κόστος χύτευσης με έγχυση.

Δοκιμή χύτευσης

Όταν η έγχυση πλαστικό καλούπι έχει γίνει από το καλούπι κατασκευαστής, το πρώτο πράγμα που πρέπει να κάνουμε είναι να κάνουμε τη δοκιμή του καλουπιού. Αυτός είναι ο μόνος τρόπος για να ελέγξουμε την ποιότητα του καλουπιού για να δούμε αν κατασκευάστηκε σύμφωνα με την προσαρμοσμένη απαίτηση ή όχι. Για να δοκιμάσουμε το καλούπι, συνήθως γεμίζουμε τα πλαστικά με το καλούπι βήμα προς βήμα, χρησιμοποιώντας αρχικά πλήρωση μικρής δόσης και αυξάνοντας το βάρος του υλικού λίγο-λίγο μέχρι το καλούπι να είναι γεμάτο 95 έως 99%.

Αφού επιτευχθεί αυτή η κατάσταση, θα προστεθεί μια μικρή ποσότητα πίεσης συγκράτησης και θα αυξηθεί ο χρόνος συγκράτησης έως ότου επέλθει το πάγωμα της πύλης. Στη συνέχεια, η πίεση συγκράτησης αυξάνεται έως ότου το τεμάχιο χύτευσης απαλλαγεί από σημάδια βύθισης και το βάρος του τεμαχίου έχει σταθεροποιηθεί. Μόλις το τεμάχιο είναι αρκετά καλό και έχει περάσει οποιεσδήποτε ειδικές τεχνικές δοκιμές, πρέπει να καταγραφεί ένα φύλλο παραμέτρων της μηχανής για μαζική παραγωγή στο μέλλον.

Ελαττώματα πλαστικής χύτευσης με έγχυση

Η χύτευση με έγχυση είναι μια πολύπλοκη τεχνολογία και τα προβλήματα μπορεί να συμβαίνουν κάθε φορά. Ένα νέο έθιμο κατασκευασμένο από καλούπι έγχυσης έχει κάποια προβλήματα, πράγμα πολύ φυσιολογικό. Για να λύσουμε το πρόβλημα του καλουπιού, πρέπει να διορθώσουμε και να δοκιμάσουμε το καλούπι αρκετές φορές. Κανονικά, δύο ή τρεις δοκιμές μπορούν να επιλύσουν πλήρως όλα τα ζητήματα, αλλά σε ορισμένες περιπτώσεις, μόνο μια δοκιμή καλουπιού μιας χρήσης μπορεί να εγκρίνει τα δείγματα. Και τελικά, όλα τα ζητήματα επιλύονται πλήρως. Παρακάτω αναφέρονται τα περισσότερα από τα ελαττώματα χύτευσης με έγχυση και τις δεξιότητες αντιμετώπισης προβλημάτων για την επίλυση αυτών των ζητημάτων.

Τεύχος Ι: Ελαττώματα σύντομης βολής- Τι είναι το θέμα της μικρής βολής;

Κατά την έγχυση υλικού στην κοιλότητα, το λιωμένο υλικό δεν γεμίζει πλήρως την κοιλότητα, με αποτέλεσμα το προϊόν να στερείται υλικού. Αυτό ονομάζεται βραχυχύτευση ή βραχυχύτευση, όπως φαίνεται στην εικόνα. Υπάρχουν πολλοί λόγοι που μπορούν να προκαλέσουν προβλήματα βραχείας εκτόξευσης.

Ανάλυση σφαλμάτων και μέθοδος διόρθωσης των ελαττωμάτων

- Λανθασμένη επιλογή της μηχανής χύτευσης με έγχυση: Όταν επιλέγετε μηχανές έγχυσης πλαστικού, το μέγιστο βάρος της μηχανής έγχυσης πλαστικού πρέπει να είναι μεγαλύτερο από το βάρος του προϊόντος. Κατά τη διάρκεια της επαλήθευσης, ο συνολικός όγκος έγχυσης (συμπεριλαμβανομένου του πλαστικού προϊόντος, του δρομέα και της κοπής) δεν πρέπει να υπερβαίνει το 85% της ικανότητας πλαστικοποίησης της μηχανής.

- Ανεπαρκής προμήθεια υλικού: το κάτω μέρος της θέσης τροφοδοσίας μπορεί να έχει φαινόμενα "γεφύρωσης της οπής". Η διαδρομή βολής του εμβόλου έγχυσης θα πρέπει να προστεθεί για να αυξηθεί η παροχή υλικού.

- Κακός συντελεστής ροής της πρώτης ύλης: βελτίωση του συστήματος έγχυσης καλουπιού, για παράδειγμα, με κατάλληλο σχεδιασμό της θέσης του δρομέα, με διεύρυνση των πυλών, του δρομέα και του μεγέθους του τροφοδότη και με χρήση μεγαλύτερου ακροφυσίου κ.λπ. Εν τω μεταξύ, το πρόσθετο μπορεί να προστεθεί στην πρώτη ύλη για να βελτιωθεί ο ρυθμός ροής της ρητίνης ή να αλλάξει το υλικό ώστε να έχει καλύτερο ρυθμό ροής.

- Υπερδοσολογία από τη χρήση του λιπαντικού: μειώστε το λιπαντικό και ρυθμίστε το διάκενο μεταξύ του βαρελιού και του εμβόλου έγχυσης για να ανακτήσετε τη μηχανή, ή διορθώστε το καλούπι έτσι ώστε να μην υπάρχει ανάγκη για λιπαντικό κατά τη διάρκεια της διαδικασίας χύτευσης.

- Ψυχρές ξένες ουσίες μπλόκαραν τον δρομέα. Αυτό το πρόβλημα συμβαίνει συνήθως με τα συστήματα με θερμό δρομέα. Αποσυναρμολογήστε και καθαρίστε το ακροφύσιο από το άκρο του θερμού δρομέα ή διευρύνετε την κοιλότητα ψυχρού υλικού και την περιοχή διατομής του δρομέα.

- Ακατάλληλος σχεδιασμός του συστήματος τροφοδοσίας με έγχυση: Κατά το σχεδιασμό του συστήματος έγχυσης, δώστε προσοχή στην ισορροπία των πυλών- το βάρος του προϊόντος κάθε κοιλότητας θα πρέπει να είναι ανάλογο με το μέγεθος της πύλης, έτσι ώστε κάθε κοιλότητα να μπορεί να γεμίσει πλήρως ταυτόχρονα, και οι πύλες θα πρέπει να τοποθετούνται σε παχιά τοιχώματα. Μπορεί επίσης να υιοθετηθεί ένα ισορροπημένο σύστημα ξεχωριστών δρομέων. Εάν η πύλη ή ο δρομέας είναι μικρός, λεπτός ή μακρύς, η πίεση του λιωμένου υλικού θα μειωθεί υπερβολικά κατά τη διάρκεια της τροφοδοσίας και ο ρυθμός ροής θα μπλοκαριστεί, γεγονός που θα οδηγήσει σε κακή πλήρωση. Για την επίλυση αυτού του προβλήματος, οι διατομές της πύλης και του δρομέα θα πρέπει να διευρυνθούν και θα πρέπει να χρησιμοποιούνται πολλαπλές πύλες όταν είναι απαραίτητο.

- Έλλειψη εξαερισμού: ελέγξτε αν υπάρχει φρεάτιο ψυχρού βλήματος ή αν η θέση του φρεατίου ψυχρού βλήματος είναι σωστή. Για καλούπια με βαθιά κοιλότητα ή βαθιές νευρώσεις, θα πρέπει να προστεθούν σχισμές εξαερισμού ή αυλακώσεις εξαερισμού σε θέσεις κοντής χύτευσης (τέλος της περιοχής τροφοδοσίας). Βασικά, υπάρχουν πάντα αυλακώσεις εξαερισμού στη γραμμή διαχωρισμού. το μέγεθος των αυλακώσεων εξαερισμού μπορεί να είναι 0,02-0,04 mm και 5-10 mm σε πλάτος, 3 mm κοντά στην περιοχή σφράγισης και το άνοιγμα εξαερισμού πρέπει να βρίσκεται στο τέλος της πλήρωσης της θέσης.

Όταν χρησιμοποιούνται πρώτες ύλες με υπερβολική υγρασία και περιεκτικότητα σε πτητικές ουσίες, θα δημιουργηθεί επίσης μεγάλη ποσότητα αερίου (αέρα), προκαλώντας προβλήματα παγίδευσης αέρα στην κοιλότητα του καλουπιού. Σε αυτή την περίπτωση, οι πρώτες ύλες πρέπει να ξηραίνονται και να καθαρίζονται από πτητικές ουσίες. Επιπλέον, κατά τη λειτουργία της διαδικασίας έγχυσης, η κακή εξαέρωση μπορεί να αντιμετωπιστεί μέσω της αύξησης της θερμοκρασίας του καλουπιού, της χαμηλής ταχύτητας έγχυσης, της μείωσης της απόφραξης του συστήματος έγχυσης και της δύναμης σύσφιξης του καλουπιού και της διεύρυνσης των διακένων μεταξύ των καλουπιών. Όμως το πρόβλημα της σύντομης εκτόξευσης συμβαίνει στην περιοχή της βαθιάς νευρώσεως. Για να απελευθερώσετε τον αέρα προς τα έξω, πρέπει να προσθέσετε ένα ένθετο εξαερισμού για να λύσετε αυτό το πρόβλημα παγίδας αέρα και σύντομης βολής. - Η θερμοκρασία του καλουπιού είναι πολύ χαμηλή. Πριν από την έναρξη της παραγωγής χύτευσης, το καλούπι πρέπει να θερμανθεί στην απαιτούμενη θερμοκρασία. Στην αρχή, θα πρέπει να συνδέσετε όλα τα κανάλια ψύξης και να ελέγξετε αν η γραμμή ψύξης λειτουργεί καλά, ειδικά για ορισμένα ειδικά υλικά όπως PC, PA66, PA66+GF, PPS κ.λπ. Ο τέλειος σχεδιασμός ψύξης είναι απαραίτητος για αυτά τα ειδικά πλαστικά υλικά.

- Η θερμοκρασία του λιωμένου υλικού είναι πολύ χαμηλή. Σε ένα κατάλληλο παράθυρο διαδικασίας χύτευσης, η θερμοκρασία του υλικού είναι ανάλογη του μήκους πλήρωσης. Το λιωμένο υλικό χαμηλής θερμοκρασίας είναι φτωχό σε ρευστότητα και το μήκος πλήρωσης μειώνεται. Θα πρέπει να σημειωθεί ότι μετά τη θέρμανση του βαρελιού τροφοδοσίας στην απαιτούμενη θερμοκρασία, θα πρέπει να παραμείνει σταθερή για λίγο πριν από την έναρξη της παραγωγής χύτευσης.

Σε περίπτωση που πρέπει να χρησιμοποιηθεί έγχυση χαμηλής θερμοκρασίας για να αποφευχθεί η επίλυση του λιωμένου υλικού, ο χρόνος του κύκλου έγχυσης μπορεί να παραταθεί για να ξεπεραστεί η σύντομη βολή. Εάν έχετε έναν επαγγελματία χειριστή χύτευσης, θα πρέπει να το γνωρίζει αυτό πολύ καλά. - Η θερμοκρασία του ακροφυσίου είναι πολύ χαμηλή. Όταν ανοίγετε το καλούπι, το ακροφύσιο πρέπει να είναι μέρος μακριά από την εκτόξευση του καλουπιού για να μειωθεί η επίδραση της θερμοκρασίας του καλουπιού στη θερμοκρασία του ακροφυσίου και να διατηρηθεί η θερμοκρασία του ακροφυσίου εντός του εύρους που απαιτεί η διαδικασία χύτευσης.

- Ανεπαρκής πίεση έγχυσης ή πίεση συγκράτησης: η πίεση έγχυσης είναι σχεδόν θετικά ανάλογη με την απόσταση πλήρωσης. Η πίεση έγχυσης είναι πολύ χαμηλή, η απόσταση πλήρωσης είναι μικρή και η κοιλότητα δεν μπορεί να γεμίσει πλήρως. Η αύξηση της πίεσης έγχυσης και της πίεσης συγκράτησης μπορεί να βελτιώσει αυτό το ζήτημα.

- Η ταχύτητα έγχυσης είναι πολύ αργή. Η ταχύτητα πλήρωσης του καλουπιού σχετίζεται άμεσα με την ταχύτητα έγχυσης. Εάν η ταχύτητα έγχυσης είναι πολύ χαμηλή, η πλήρωση του λιωμένου υλικού είναι αργή, ενώ το αργά ρέον λιωμένο υλικό ψύχεται εύκολα, επομένως οι ιδιότητες ροής μειώνονται περαιτέρω και οδηγούν σε σύντομη έγχυση. Για το λόγο αυτό, η ταχύτητα έγχυσης πρέπει να ενισχυθεί κατάλληλα.

- Ο σχεδιασμός πλαστικών προϊόντων δεν είναι λογικός. Εάν το πάχος του τοιχώματος είναι δυσανάλογο με το μήκος του πλαστικού προϊόντος, το σχήμα του προϊόντος είναι πολύ περίπλοκο και η περιοχή διαμόρφωσης είναι μεγάλη, το υλικό τήξης μπλοκάρεται εύκολα στο λεπτό τοίχωμα του προϊόντος, οδηγώντας σε ανεπαρκή πλήρωση. Επομένως, κατά το σχεδιασμό του σχήματος και της δομής των πλαστικών προϊόντων, σημειώστε ότι το πάχος του τοιχώματος σχετίζεται άμεσα με το μήκος πλήρωσης του ορίου τήξης. Κατά τη χύτευση με έγχυση, το πάχος του προϊόντος πρέπει να κυμαίνεται μεταξύ 1-3 mm και 3-6 mm για μεγάλα προϊόντα. Γενικά, δεν είναι καλό για χύτευση με έγχυση εάν το πάχος του τοιχώματος είναι πάνω από 8 mm ή μικρότερο από 0,4 mm, οπότε αυτό το είδος πάχους πρέπει να αποφεύγεται κατά το σχεδιασμό.

Θέμα αριθ. II: Ελαττώματα κοπής (αναλαμπές ή γρέζια)

I. Τι είναι η αναλαμπή ή τα γρέζια;

Όταν το επιπλέον υλικό του πλαστικού τήγματος εξαναγκάζεται να βγει από την κοιλότητα του καλουπιού από την ένωση του καλουπιού και σχηματίζει ένα λεπτό φύλλο, δημιουργείται κόψιμο. Εάν το λεπτό φύλλο είναι μεγάλο, ονομάζεται flashing.

Μορφοποίηση Flash ή γρέζια

II. Ανάλυση σφαλμάτων και μέθοδος διόρθωσης

- Η δύναμη σύσφιξης του καλουπιού δεν είναι επαρκής. Ελέγξτε εάν ο ενισχυτής υπερπιέζει και ελέγξτε εάν το προϊόν της προβαλλόμενης επιφάνειας του πλαστικού τεμαχίου και η πίεση διαμόρφωσης υπερβαίνουν τη δύναμη σύσφιξης του εξοπλισμού. Η πίεση μορφοποίησης είναι η μέση πίεση στο καλούπι- κανονικά, είναι 40 MPa. Εάν το προϊόν υπολογισμού είναι μεγαλύτερο από τη δύναμη σύσφιξης του καλουπιού, υποδεικνύει ότι η δύναμη σύσφιξης είναι ανεπαρκής ή η πίεση τοποθέτησης έγχυσης είναι πολύ υψηλή. Σε αυτή την περίπτωση, η πίεση έγχυσης ή η περιοχή διατομής της πύλης έγχυσης πρέπει να μειωθεί- η διατήρηση της πίεσης και ο χρόνος συμπίεσης μπορούν επίσης να μειωθούν- οι διαδρομές του εμβόλου έγχυσης μπορούν να μειωθούν- ο αριθμός των κοιλοτήτων έγχυσης μπορεί να μειωθεί- ή μπορεί να χρησιμοποιηθεί μια μηχανή έγχυσης καλουπιού με μεγαλύτερη χωρητικότητα.

- Η θερμοκρασία του υλικού είναι πολύ υψηλή. Η θερμοκρασία του βαρελιού τροφοδοσίας, του ακροφυσίου και του καλουπιού πρέπει να μειωθεί κατάλληλα για να μειωθεί ο κύκλος έγχυσης. Για τήγματα με χαμηλό ιξώδες, όπως το πολυαμίδιο, είναι δύσκολο να επιλυθούν τα ελαττώματα αναβοσβήματος υπερχείλισης με απλή αλλαγή των παραμέτρων χύτευσης με έγχυση. Για την πλήρη επίλυση αυτού του ζητήματος, ο καλύτερος τρόπος είναι η διόρθωση του καλουπιού, όπως η καλύτερη προσαρμογή του καλουπιού και η ακριβέστερη διαχωριστική γραμμή και περιοχή εκτόξευσης.

- Ελάττωμα μούχλας. Τα ελαττώματα μούχλας είναι ο κύριος λόγος για την αναλαμπή υπερχείλισης. Το καλούπι πρέπει να εξεταστεί προσεκτικά και να επαληθευτεί εκ νέου η γραμμή διαχωρισμού του καλουπιού για να διασφαλιστεί η προ-κέντρωση του καλουπιού. Ελέγξτε εάν η γραμμή διαχωρισμού ταιριάζει καλά, εάν το διάκενο μεταξύ των ολισθαίνοντων εξαρτημάτων στην κοιλότητα και τον πυρήνα είναι εκτός ανοχής, εάν υπάρχει προσκόλληση ξένων υλών στη γραμμή διαχωρισμού, εάν οι πλάκες του καλουπιού είναι επίπεδες και εάν υπάρχει κάμψη ή παραμόρφωση, εάν η απόσταση μεταξύ των pate του καλουπιού προσαρμόζεται ώστε να ταιριάζει στο πάχος του καλουπιού, εάν το μπλοκ του επιφανειακού καλουπιού έχει υποστεί ζημιά, εάν η ράβδος έλξης παραμορφώνεται ανομοιόμορφα και εάν η σχισμή εξαερισμού ή οι αυλακώσεις είναι πολύ μεγάλες ή πολύ βαθιές.

- Ακαταλληλότητα της διαδικασίας χύτευσης. Εάν η ταχύτητα έγχυσης είναι πολύ υψηλή, ο χρόνος έγχυσης είναι πολύ μεγάλος, η πίεση έγχυσης στην κοιλότητα του καλουπιού δεν είναι ισορροπημένη, η ταχύτητα πλήρωσης του καλουπιού δεν είναι σταθερή ή υπάρχει υπερβολική τροφοδοσία του υλικού, η υπερβολική δόση λιπαντικού μπορεί να οδηγήσει σε αναβοσβήσιμο.Ως εκ τούτου, θα πρέπει να λαμβάνονται αντίστοιχα μέτρα ανάλογα με τη συγκεκριμένη κατάσταση κατά τη λειτουργία.

Τεύχος III. Ελαττώματα γραμμής συγκόλλησης (Joint Line)

I. Ποιο είναι το ελάττωμα της γραμμής συγκόλλησης;

Γραμμή συγκόλλησης

Κατά την πλήρωση της κοιλότητας του καλουπιού με λιωμένο πλαστικό υλικό, εάν δύο ή περισσότερες ροές λιωμένου υλικού έχουν κρυώσει εκ των προτέρων πριν από τη συμβολή τους στην περιοχή του αρμού, οι ροές δεν θα είναι σε θέση να ενσωματωθούν πλήρως και παράγεται μια επένδυση στη συμβολή, σχηματίζεται έτσι μια γραμμή συγκόλλησης, που ονομάζεται επίσης γραμμή αρμού.

II. Ανάλυση σφαλμάτων και μέθοδος διόρθωσης

- Η θερμοκρασία του υλικού είναι πολύ χαμηλή. Οι ροές λιωμένου υλικού χαμηλής θερμοκρασίας έχουν κακή απόδοση συμβολής και η γραμμή συγκόλλησης σχηματίζεται εύκολα. Εάν τα σημάδια συγκόλλησης εμφανίζονται στην ίδια θέση τόσο στο εσωτερικό όσο και στο εξωτερικό ενός πλαστικού προϊόντος, πρόκειται συνήθως για ακατάλληλη συγκόλληση που προκαλείται από τη χαμηλή θερμοκρασία του υλικού. Για την αντιμετώπιση αυτού του προβλήματος, οι θερμοκρασίες της κάννης τροφοδοσίας και του ακροφυσίου μπορούν να αυξηθούν κατάλληλα ή ο κύκλος έγχυσης μπορεί να παραταθεί για να αυξηθεί η θερμοκρασία του υλικού. Εν τω μεταξύ, η ροή του ψυκτικού υγρού στο εσωτερικό του καλουπιού θα πρέπει να ρυθμίζεται ώστε να αυξάνεται σωστά η θερμοκρασία του καλουπιού.

Γενικά, η αντοχή της γραμμής συγκόλλησης πλαστικών προϊόντων είναι σχετικά χαμηλή. Εάν η θέση του καλουπιού με τη γραμμή συγκόλλησης μπορεί να θερμανθεί μερικώς για να αυξηθεί μερικώς η θερμοκρασία στη θέση συγκόλλησης, η αντοχή στη γραμμή συγκόλλησης μπορεί να ενισχυθεί. Όταν χρησιμοποιείται μια διαδικασία χύτευσης με έγχυση χαμηλής θερμοκρασίας για ειδικές ανάγκες, η ταχύτητα έγχυσης και η πίεση έγχυσης μπορούν να αυξηθούν για να βελτιωθεί η απόδοση της συγκόλλησης. Μια μικρή δόση λιπαντικού μπορεί επίσης να προστεθεί στον τύπο της πρώτης ύλης για να αυξηθεί η απόδοση της ροής του τήγματος. - Ελάττωμα μούχλας. Θα πρέπει να υιοθετούνται λιγότεροι αριθμοί πύλης και η θέση της πύλης θα πρέπει να είναι λογική ώστε να αποφεύγεται η ασυνεχής ταχύτητα πλήρωσης και η διακοπή της ροής του τήγματος. Όπου είναι δυνατόν, θα πρέπει να υιοθετείται πύλη ενός σημείου. Για να αποφύγετε τη δημιουργία σημαδιού συγκόλλησης από τη δημιουργία λιωμένου υλικού χαμηλής θερμοκρασίας μετά την έγχυση στην κοιλότητα του καλουπιού, μειώστε τη θερμοκρασία του καλουπιού και προσθέστε περισσότερο κρύο νερό στο καλούπι.

- Κακή λύση εξαερισμού μούχλας. Ελέγξτε εάν η σχισμή εξαερισμού είναι αρχικά φραγμένη από στερεοποιημένο πλαστικό ή άλλη ουσία (ειδικά κάποιο υλικό από ίνες γυαλιού) και ελέγξτε εάν υπάρχει ξένη ουσία στην πύλη. Εάν εξακολουθούν να υπάρχουν σημεία ενανθράκωσης μετά την αφαίρεση των επιπλέον φραγμάτων, προσθέστε μια εγκοπή εξαερισμού στη σύγκλιση ροής στο καλούπι ή αλλάξτε τη θέση της πύλης. Μειώστε τη δύναμη σύσφιξης του καλουπιού και αυξήστε τα διαστήματα εξαερισμού για να επιταχύνετε τη σύγκλιση των ροών υλικού. Όσον αφορά τη διαδικασία χύτευσης, μπορούν να ληφθούν μέτρα για τη μείωση της θερμοκρασίας του υλικού και της θερμοκρασίας του καλουπιού, τη μείωση του χρόνου έγχυσης υψηλής πίεσης και τη μείωση της πίεσης έγχυσης.

- Ακατάλληλη χρήση απελευθερωτικών παραγόντων. Κατά τη χύτευση με έγχυση, συνήθως, μια μικρή ποσότητα αποδέσμευσης εφαρμόζεται ομοιόμορφα στο νήμα και σε άλλες θέσεις που δεν είναι εύκολο να ξεφορμαριστούν. Κατ' αρχήν, η χρήση του αποκολλητικού μέσου θα πρέπει να μειωθεί όσο το δυνατόν περισσότερο. Σε μαζική παραγωγή, δεν πρέπει ποτέ να χρησιμοποιείτε αποδέσμευτικό μέσο.

- Η δομή των πλαστικών προϊόντων δεν είναι λογικά σχεδιασμένη. Εάν το τοίχωμα του πλαστικού προϊόντος είναι πολύ λεπτό, το πάχος του διαφέρει πολύ ή υπάρχουν πολλά ένθετα, αυτό θα προκαλέσει κακή συγκόλληση. Κατά το σχεδιασμό ενός πλαστικού προϊόντος, πρέπει να διασφαλίζεται ότι το λεπτότερο τμήμα του προϊόντος πρέπει να είναι μεγαλύτερο από το ελάχιστο πάχος τοιχώματος που επιτρέπεται κατά τη διαμόρφωση. Επιπλέον, μειώστε τον αριθμό των ενθέτων και κάντε το πάχος του τοιχώματος όσο το δυνατόν πιο ομοιόμορφο.

- Η γωνία συγκόλλησης είναι πολύ μικρή. Κάθε είδος πλαστικού έχει τη δική του μοναδική γωνία συγκόλλησης. Όταν δύο ροές λιωμένου πλαστικού συγκλίνουν, το σημάδι συγκόλλησης θα εμφανιστεί εάν η γωνία σύγκλισης είναι μικρότερη από την οριακή γωνία συγκόλλησης και θα εξαφανιστεί εάν η γωνία σύγκλισης είναι μεγαλύτερη από την οριακή γωνία συγκόλλησης. Συνήθως, η οριακή γωνία συγκόλλησης είναι περίπου 135 μοίρες.

- Άλλες αιτίες. Διαφορετικοί βαθμοί κακής συγκόλλησης μπορούν να προκληθούν από τη χρήση πρώτων υλών με υπερβολική υγρασία και περιεκτικότητα σε πτητικές ουσίες, κηλίδες λαδιού στο καλούπι που δεν καθαρίζονται, κρύο υλικό στην κοιλότητα του καλουπιού ή ανομοιόμορφη κατανομή του πληρωτικού υλικού ινών στο λιωμένο υλικό, αδικαιολόγητο σχεδιασμό του συστήματος ψύξης του καλουπιού, γρήγορη στερεοποίηση του τήγματος, χαμηλή θερμοκρασία του ενθέματος, μικρή οπή ακροφυσίου, ανεπαρκή ικανότητα πλαστικοποίησης της μηχανής έγχυσης ή μεγάλη απώλεια πίεσης στο έμβολο ή στο βαρέλι της μηχανής.

Για την επίλυση αυτών των προβλημάτων, μπορούν να ληφθούν διάφορα μέτρα, όπως η προ-ξήρανση των πρώτων υλών, ο τακτικός καθαρισμός του καλουπιού, η αλλαγή του σχεδιασμού των καναλιών ψύξης του καλουπιού, ο έλεγχος της ροής του νερού ψύξης, η αύξηση της θερμοκρασίας των ενθέτων, η αντικατάσταση των ακροφυσίων με μεγαλύτερα ανοίγματα και η χρήση μηχανών έγχυσης με μεγαλύτερες προδιαγραφές, κατά τη διαδικασία λειτουργίας.

Τεύχος IV: Παραμόρφωση δίνης - Τι είναι η παραμόρφωση δίνης;

Λόγω της εσωτερικής συρρίκνωσης του προϊόντος δεν είναι συνεπής, η εσωτερική τάση είναι διαφορετική και εμφανίζεται παραμόρφωση.

Ανάλυση σφαλμάτων και μέθοδος διόρθωσης

1. Ο μοριακός προσανατολισμός δεν είναι ισορροπημένος. Προκειμένου να ελαχιστοποιηθεί η παραμόρφωση της στρέβλωσης που προκαλείται από τη διαφοροποίηση του μοριακού προσανατολισμού, δημιουργήστε συνθήκες για τη μείωση του προσανατολισμού ροής και τη χαλάρωση της πίεσης προσανατολισμού. Η πιο αποτελεσματική μέθοδος είναι η μείωση της θερμοκρασίας του λιωμένου υλικού και της θερμοκρασίας του καλουπιού. Όταν χρησιμοποιείται αυτή η μέθοδος, είναι προτιμότερο να συνδυάζεται με θερμική επεξεργασία των πλαστικών εξαρτημάτων- διαφορετικά, το αποτέλεσμα της μείωσης της διαφοροποίησης του μοριακού προσανατολισμού είναι συχνά μικρής διάρκειας. Η μέθοδος της θερμικής επεξεργασίας είναι η εξής: μετά την αποχύτευση, διατηρήστε το πλαστικό προϊόν σε υψηλή θερμοκρασία για κάποιο χρονικό διάστημα και στη συνέχεια να κρυώσει σταδιακά σε θερμοκρασία δωματίου. Με αυτόν τον τρόπο, η τάση προσανατολισμού στο πλαστικό προϊόν μπορεί να εξαλειφθεί σε μεγάλο βαθμό.

2. Ακατάλληλη ψύξη. Κατά το σχεδιασμό μιας δομής πλαστικού προϊόντος, η διατομή κάθε θέσης πρέπει να είναι συνεπής. Το πλαστικό πρέπει να διατηρείται στο καλούπι για επαρκή χρόνο για ψύξη και διαμόρφωση. Για το σχεδιασμό ενός συστήματος ψύξης καλουπιού, οι αγωγοί ψύξης πρέπει να βρίσκονται σε θέσεις όπου η θερμοκρασία αυξάνεται εύκολα και η θερμότητα είναι σχετικά συγκεντρωμένη. Όσον αφορά τις θέσεις που ψύχονται εύκολα, θα πρέπει να υιοθετείται σταδιακή ψύξη για να διασφαλίζεται η ισορροπημένη ψύξη κάθε θέσης του προϊόντος.

3. Το σύστημα πύλης του καλουπιού δεν έχει σχεδιαστεί σωστά. Κατά τον προσδιορισμό της θέσης της πύλης, λάβετε υπόψη ότι το λιωμένο υλικό δεν θα επηρεάσει άμεσα τον πυρήνα και βεβαιωθείτε ότι η τάση και στις δύο πλευρές του πυρήνα είναι η ίδια. Για μεγάλα επίπεδα ορθογώνια πλαστικά εξαρτήματα, πρέπει να χρησιμοποιείται πύλη μεμβράνης ή πύλη πολλαπλών σημείων για πρώτες ύλες ρητίνης με ευρύ μοριακό προσανατολισμό και συρρίκνωση και δεν πρέπει να χρησιμοποιείται πλευρική πύλη- για εξαρτήματα δακτυλίου, πρέπει να χρησιμοποιείται πύλη δίσκου ή πύλη τροχού και δεν πρέπει να χρησιμοποιείται πλευρική πύλη ή πύλη ακίδας- για εξαρτήματα περιβλήματος, πρέπει να χρησιμοποιείται ευθεία πύλη και δεν πρέπει να χρησιμοποιείται πλευρική πύλη όσο το δυνατόν περισσότερο.

4. Το σύστημα απομάκρυνσης και εξαερισμού δεν έχει σχεδιαστεί σωστά. Ο σχεδιασμός εντός του καλουπιού, η γωνία σχεδίασης, η θέση και ο αριθμός των εκτοξευτήρων πρέπει να είναι λογικά σχεδιασμένα ώστε να βελτιώνεται η αντοχή του καλουπιού και η ακρίβεια τοποθέτησης. Για μικρά και μεσαίου μεγέθους καλούπια, μπορούν να σχεδιαστούν και να κατασκευαστούν καλούπια κατά της στρέβλωσης σύμφωνα με τη συμπεριφορά τους κατά τη στρέβλωση. Όσον αφορά τη λειτουργία του καλουπιού, η ταχύτητα εκτίναξης ή η διαδρομή εκτίναξης θα πρέπει να μειωθεί κατάλληλα.

5. Ακατάλληλη διαδικασία λειτουργίας. Η παράμετρος της διαδικασίας πρέπει να προσαρμόζεται ανάλογα με την πραγματική κατάσταση.

Θέμα αριθ. V: Ελαττώματα με σημάδι βύθισης - Τι είναι το σημάδι βύθισης;

Τα σημάδια βύθισης είναι η ανομοιόμορφη συρρίκνωση της επιφάνειας που προκαλείται από το ασυνεχές πάχος του τοιχώματος του πλαστικού προϊόντος.

Ανάλυση σφαλμάτων και μέθοδος διόρθωσης

- Οι συνθήκες χύτευσης με έγχυση δεν ελέγχονται σωστά. Αυξήστε σωστά την πίεση και την ταχύτητα έγχυσης, αυξήστε την πυκνότητα συμπίεσης του λιωμένου υλικού, παρατείνετε τον χρόνο έγχυσης και διατήρησης της πίεσης, αντισταθμίστε τη βύθιση του λιωμένου και αυξήστε τη ρυθμιστική ικανότητα της έγχυσης. Ωστόσο, η πίεση δεν πρέπει να είναι πολύ υψηλή, διαφορετικά θα εμφανιστεί το κυρτό σημάδι. Εάν τα σημάδια βύθισης βρίσκονται γύρω από την πύλη, η παράταση του χρόνου διατήρησης της πίεσης μπορεί να εξαλείψει τα σημάδια βύθισης- εάν τα σημάδια βύθισης βρίσκονται στο παχύ τοίχωμα, παρατείνετε το χρόνο ψύξης του πλαστικού προϊόντος στο καλούπι- εάν τα σημάδια βύθισης γύρω από το ένθετο προκαλούνται από μερική συρρίκνωση του λιωμένου, ο κύριος λόγος είναι ότι η θερμοκρασία του ενθέτου είναι πολύ χαμηλή- προσπαθήστε να αυξήσετε τη θερμοκρασία του ενθέτου για να εξαλείψετε τα σημάδια βύθισης- εάν τα σημάδια βύθισης προκαλούνται από ανεπαρκή τροφοδοσία υλικού, αυξήστε το υλικό. Εκτός από όλα αυτά, το πλαστικό προϊόν πρέπει να ψύχεται πλήρως στο καλούπι.

- Ελαττώματα μούχλας. Σύμφωνα με την πραγματική κατάσταση, διευρύνετε κατάλληλα τη διατομή της πύλης και του δρομέα και η πύλη πρέπει να βρίσκεται σε συμμετρική θέση. Η είσοδος τροφοδοσίας θα πρέπει να βρίσκεται στο παχύ τοίχωμα. Εάν εμφανιστούν σημάδια βύθισης μακριά από την πύλη, η αιτία είναι συνήθως ότι η ροή του λιωμένου υλικού δεν είναι ομαλή σε κάποια θέση του καλουπιού, γεγονός που παρεμποδίζει τη μετάδοση της πίεσης. Για την επίλυση αυτού του προβλήματος, διευρύνετε το σύστημα έγχυσης ώστε ο δρομέας να μπορεί να επεκταθεί στη θέση των σημάτων βύθισης. Για προϊόντα με παχιά τοιχώματα, προτιμάται μια πύλη τύπου πτέρυγας.

- Οι πρώτες ύλες δεν μπορούν να ανταποκριθούν στις απαιτήσεις χύτευσης. Για το πλαστικά προϊόντα με υψηλά πρότυπα φινιρίσματος, πρέπει να χρησιμοποιείται ρητίνη με χαμηλή συρρίκνωση ή μπορεί επίσης να προστεθεί στην πρώτη ύλη η κατάλληλη δόση λιπαντικού.

- Ακατάλληλος σχεδιασμός της δομής του προϊόντος. Το πάχος του τοιχώματος του προϊόντος πρέπει να είναι ομοιόμορφο- εάν το πάχος του τοιχώματος διαφέρει πολύ, πρέπει να ρυθμιστεί η παράμετρος δομής του συστήματος έγχυσης ή το πάχος του τοιχώματος.

Θέμα VI: Flow Mark-Τι είναι το Flow Mark;

Το σημάδι ροής είναι ένα γραμμικό ίχνος στην επιφάνεια ενός προϊόντος χύτευσης που δείχνει την κατεύθυνση ροής του λιωμένου υλικού.

Ανάλυση σφαλμάτων και μέθοδος διόρθωσης

- Τα σημάδια ροής σε σχήμα δακτυλίου στην επιφάνεια του πλαστικού τεμαχίου με κέντρο την πύλη προκαλούνται από κακή κίνηση της ροής. Για την αντιμετώπιση αυτού του είδους σημάτων ροής, αυξήστε τη θερμοκρασία του καλουπιού και του ακροφυσίου, αυξήστε το ρυθμό έγχυσης και την ταχύτητα πλήρωσης, παρατείνετε το χρόνο διατήρησης της πίεσης ή προσθέστε ένα θερμαντικό στοιχείο στην πύλη για να αυξήσετε τη θερμοκρασία γύρω από την πύλη. Η κατάλληλη επέκταση της περιοχής της πύλης και του δρομέα μπορεί επίσης να λειτουργήσει, ενώ το τμήμα της πύλης και του δρομέα είναι κατά προτίμηση κυκλικό, το οποίο μπορεί να εγγυηθεί την καλύτερη πλήρωση. Ωστόσο, εάν η πύλη βρίσκεται στην αδύναμη περιοχή του πλαστικού μέρους, θα είναι τετράγωνη. Επιπλέον, ένα μεγάλο φρεάτιο ψυχρού βλήματος θα πρέπει να τοποθετηθεί στο κάτω μέρος της θύρας έγχυσης και στο τέλος του δρομέα- όσο μεγαλύτερη είναι η επίδραση της θερμοκρασίας του υλικού στην απόδοση ροής του τήγματος, τόσο μεγαλύτερη προσοχή θα πρέπει να δοθεί στο μέγεθος του φρεατίου ψυχρού βλήματος. Το φρεάτιο ψυχρού βλήματος πρέπει να τοποθετείται στο τέλος της κατεύθυνσης ροής του τήγματος από τη θύρα έγχυσης.

- Τα σημάδια στροβιλώδους ροής στην επιφάνεια του πλαστικού τεμαχίου προκαλούνται από τη μη ομαλή ροή του λιωμένου υλικού στο δρομέα. Όταν το λιωμένο υλικό ρέει από τον δρομέα με στενό τμήμα προς την κοιλότητα με μεγαλύτερο τμήμα ή ο δρομέας του καλουπιού είναι στενός και το φινίρισμα είναι φτωχό, η ροή του υλικού είναι εύκολο να σχηματίσει αναταράξεις, με αποτέλεσμα ένα σημάδι στροβιλώδους ροής στην επιφάνεια του πλαστικού τεμαχίου. Για να αντιμετωπίσετε αυτό το είδος σημείου ροής, μειώστε κατάλληλα την ταχύτητα έγχυσης ή ελέγξτε την ταχύτητα έγχυσης σε λειτουργία αργής-γρήγορης-χαμηλής λειτουργίας. Η πύλη του καλουπιού πρέπει να είναι σε παχύ τοίχωμα και κατά προτίμηση σε μορφή τύπου λαβής, τύπου ανεμιστήρα ή τύπου μεμβράνης. Ο δρομέας και η πύλη μπορούν να διευρυνθούν για να μειωθεί η αντίσταση ροής του υλικού.

- Τα σημάδια ροής που μοιάζουν με σύννεφο στην επιφάνεια του πλαστικού εξαρτήματος προκαλούνται από πτητικό αέριο. Όταν χρησιμοποιούνται ABS ή άλλες συμπολυμερισμένες ρητίνες, εάν η θερμοκρασία επεξεργασίας είναι υψηλή, το πτητικό αέριο που παράγεται από τη ρητίνη και το λιπαντικό θα σχηματίσει σημάδια κυματισμού που μοιάζουν με σύννεφο στην επιφάνεια του προϊόντος. Προκειμένου να επιλυθεί αυτό το πρόβλημα, είναι απαραίτητο να μειωθεί η θερμοκρασία του καλουπιού και του βαρελιού, να βελτιωθεί ο εξαερισμός του καλουπιού, να μειωθεί η θερμοκρασία του υλικού και η ταχύτητα πλήρωσης, να διευρυνθεί κατάλληλα το τμήμα της πύλης και να εξεταστεί το ενδεχόμενο αλλαγής του τύπου του λιπαντικού ή μείωσης της χρήσης του λιπαντικού.

Θέμα αριθ. VII: Ραβδώσεις από ίνες γυαλιού - Τι είναι οι ραβδώσεις από ίνες γυαλιού

Επιφανειακή εμφάνιση: Πλαστικά προϊόντα χύτευσης με ίνες γυαλιού έχουν διάφορες επιφανειακές ατέλειες, όπως αμυδρό και θλιβερό χρώμα, αδρή υφή και μεταλλικά φωτεινά σημεία κ.λπ. Αυτά είναι ιδιαίτερα εμφανή στο κυρτό τμήμα της περιοχής ροής του υλικού, κοντά στη γραμμή ένωσης όπου το υγρό συναντιέται ξανά.

Φυσική αιτία

Εάν η θερμοκρασία έγχυσης και η θερμοκρασία του καλουπιού είναι πολύ χαμηλές, το υλικό που περιέχει ίνες γυαλιού τείνει να στερεοποιηθεί γρήγορα στην επιφάνεια του καλουπιού και οι ίνες γυαλιού δεν θα λιώσουν ξανά στο υλικό. Όταν δύο ροές συναντώνται, ο προσανατολισμός της ίνας γυαλιού είναι προς την κατεύθυνση κάθε ροής, γεγονός που θα οδηγήσει σε ακανόνιστη επιφανειακή υφή στη διασταύρωση, με αποτέλεσμα το σχηματισμό κοινών ραφών ή γραμμών ροής.

Αυτό το είδος ελαττώματος είναι πιο εμφανές εάν το υλικό που έχει χυλωθεί δεν έχει αναμιχθεί πλήρως στο βαρέλι. Για παράδειγμα, εάν η διαδρομή του κοχλία είναι πολύ μεγάλη, θα προκαλέσει την έγχυση και του μη αναμεμειγμένου υλικού.

Μπορούν να εντοπιστούν οι αιτίες που σχετίζονται με τις παραμέτρους της διαδικασίας και τις βελτιώσεις:

- Η ταχύτητα έγχυσης είναι πολύ χαμηλή. Για να αυξήσετε την ταχύτητα έγχυσης, εξετάστε το ενδεχόμενο χρήσης μιας μεθόδου έγχυσης πολλαπλών βημάτων, όπως η λειτουργία αργή-γρήγορη.

- Η θερμοκρασία του καλουπιού είναι χαμηλή- η αύξηση της θερμοκρασίας του καλουπιού θα μπορούσε να βελτιώσει τις ραβδώσεις από ίνες γυαλιού.

- Η θερμοκρασία του λιωμένου υλικού είναι πολύ χαμηλή.Αυξήστε τη θερμοκρασία του βαρελιού και την αντίθλιψη της πίεσης του κοχλία για να βελτιωθεί.

- Η θερμοκρασία του λιωμένου υλικού ποικίλλει πολύ: εάν το λιωμένο υλικό δεν αναμιχθεί πλήρως, αυξήστε την πίεση του κοχλία, μειώστε την ταχύτητα του κοχλία και χρησιμοποιήστε το μακρύτερο βαρέλι για να μειώσετε την διαδρομή.

Τεύχος VIII: Σημάδια εκτίναξης: Τι είναι τα σημάδια εκτίναξης;

Επιφανειακή εμφάνιση: Στην πλευρά του προϊόντος που είναι στραμμένη προς το ακροφύσιο, δηλαδή εκεί όπου βρίσκεται η ράβδος εκτίναξης στην πλευρά του εκτοξευτήρα του καλουπιού.

Φυσική αιτία

Εάν η δύναμη απομάκρυνσης είναι πολύ υψηλή ή η επιφάνεια της ράβδου εκτίναξης είναι σχετικά μικρή, η επιφανειακή πίεση εδώ θα είναι πολύ υψηλή, προκαλώντας παραμόρφωση και τελικά λεύκανση στην περιοχή εκτίναξης.

Αιτίες που σχετίζονται με τις παραμέτρους της διαδικασίας και μπορούν να εφαρμοστούν βελτιώσεις:

- Η πίεση συγκράτησης είναι πολύ υψηλή- μειώστε την πίεση διατηρώντας την πίεση.

- Ο χρόνος πίεσης συγκράτησης είναι πολύ μεγάλος- μειώστε το χρόνο πίεσης συγκράτησης.

- Ο χρόνος του διακόπτη συγκράτησης πίεσης είναι πολύ αργός. προωθήστε τον διακόπτη συγκράτησης πίεσης

- Ο χρόνος ψύξης είναι πολύ μικρός- αύξηση του χρόνου ψύξης

Μπορούν να εφαρμοστούν αιτίες που σχετίζονται με το σχεδιασμό και τις βελτιώσεις των καλουπιών:

- Η γωνία βύθισης δεν είναι αρκετή.Αυξήστε τη γωνία βύθισης σύμφωνα με τις προδιαγραφές, ειδικά στην περιοχή του σημείου εκτίναξης.

- Το φινίρισμα της επιφάνειας είναι πολύ τραχύ- το καλούπι πρέπει να είναι καλά γυαλισμένο στην κατεύθυνση της απομάκρυνσης.

- Δημιουργείται κενό στην πλευρά εκτίναξης. Εγκαταστήστε μια βαλβίδα αέρα στον πυρήνα

Συμπέρασμα

Λόγω των ειδικών ιδιοτήτων των πλαστικών, χύτευση με έγχυση είναι μια πολύ σύνθετη τεχνολογική διαδικασία- σε αντίθεση με τη φαινομενικά συναφή διαδικασία της χύτευσης μετάλλων, δεν είναι μια μηχανική διαδικασία αλλά μια μηχανική-φυσική διαδικασία. Κατά τη διαδικασία χύτευσης με έγχυση, λαμβάνεται ένα χυτευμένο τεμάχιο. Χαρακτηρίζεται όχι μόνο από ένα συγκεκριμένο σχήμα αλλά και από μια συγκεκριμένη δομή που προκύπτει από τη ροή του πλαστικοποιημένου υλικού στο καλούπι και την πορεία της στερεοποίησής του.

Επειδή οι διαδικασίες αυτές λαμβάνουν χώρα με τη μορφή έγχυσης, ο σχεδιαστής αυτού του εργαλείου πρέπει να λάβει υπόψη του, εκτός από τα τυπικά μηχανικά ζητήματα, ζητήματα που σχετίζονται με τη φυσική φύση του μετασχηματισμού του υλικού. Η κατασκευή μιας ορθολογικά λειτουργούσας μορφής απαιτεί, ταυτόχρονα, από τον σχεδιαστή ενδελεχή γνώση των τεχνικών δυνατοτήτων της μηχανής χύτευσης με έγχυση, επειδή πρόκειται για μια μηχανή με εξαιρετικά πλούσιες δυνατότητες που παρέχονται από τον εξοπλισμό της και τα πολυάριθμα προγράμματα εργασίας.

Αν θέλετε να μάθετε περισσότερα, παρακαλούμε επισκεφθείτε τις άλλες ιστοσελίδες μας πλαστικό καλούπι σελίδα. Αν ψάχνετε για υπηρεσίες χύτευσης με έγχυση, είστε ευπρόσδεκτοι να μας στείλετε τις απαιτήσεις σας για μια προσφορά.

Εάν έχετε ένα νέο έργο ή ένα τρέχον έργο που χρειάζεται μια Κίνα εταιρεία χύτευσης με έγχυση για να σας υποστηρίξουμε, είμαστε ευτυχείς να σας βοηθήσουμε. Παρακαλούμε καλέστε μας ή στείλτε μας ένα email.