Θερμοπλαστικά ελαστομερή ή Υλικό TPE είναι ένας ειδικός τύπος ημικρυσταλλικών πολυφασικών θερμοπλαστικών υλικών που έχουν και τα δύο χαρακτηριστικά: την ελαστικότητα των πολυμερών καουτσούκ και τη δυνατότητα επεξεργασίας των θερμοπλαστικών υλικών. Όπως συμβαίνει με τα περισσότερα θερμοπλαστικά ελαστομερή ή TPE, τα υλικά αυτά χρησιμοποιούνται ευρέως σε πολλούς κλάδους, συμπεριλαμβανομένης της αυτοκινητοβιομηχανίας και της κατασκευής ιατρικού εξοπλισμού. Σε αυτό το άρθρο, θα συζητήσουμε τα υλικά TPE όσον αφορά τη χημική σύνθεση, τις τεχνολογίες κατασκευής, δηλαδή τη χύτευση με έγχυση, και τη θέση τους στην ιεραρχία των πολυμερών. Εξετάζουμε επίσης τις δυνατότητες και τα μειονεκτήματα του πλαστικού TPE εκτός από ορισμένες από τις νεότερες εξελίξεις.

Τι είναι η χύτευση με έγχυση TPE (θερμοπλαστικό ελαστομερές);

Η χύτευση με έγχυση TPE είναι μία από τις τεχνικές χύτευσης που συνεπάγεται το σχηματισμό εξαρτημάτων με TPE με χύτευση του υλικού μέσω μιας τεχνικής έγχυσης τήγματος. Αυτή η διαδικασία είναι δημοφιλής επειδή είναι γρήγορη, φιλική προς το περιβάλλον και μπορεί να κατασκευάσει λεπτά, ισχυρά εξαρτήματα. Χύτευση με έγχυση TPE παρέχει ευελιξία στον σχεδιασμό ανοχής και είναι ιδανικό για αυτοματοποιημένη κατασκευή μεγάλης κλίμακας. Έτσι, είναι δημοφιλής στις βιομηχανίες αυτοκινήτων και καταναλωτικών ηλεκτρονικών ειδών.

Τι είναι τα πλαστικά θερμοπλαστικά ελαστομερή (TPE);

Τα TPE είναι μια οικογένεια θερμοπλαστικών ελαστομερών που παρέχουν ελαστικότητα που μοιάζει με ελαστικό στην εφαρμογή και δυνατότητα πλαστικής επεξεργασίας. Όταν θερμαίνονται, αυτά τα κεραμικά μπορούν να μαλακώσουν πολλές φορές και μπορούν επίσης να σκληρυνθούν πολλές φορές μέσω θέρμανσης που ακολουθείται από μια αντίθετη διαδικασία ψύξης χωρίς επιβλαβείς αλλαγές. Αυτή η συγκεκριμένη πτυχή, επισημαίνουν είναι σε θέση να διαφοροποιήσει το υλικό TPE από το θερμοσκληρυνόμενο καουτσούκ. Έτσι, αυτό το καθιστά ευκολότερο στην ανακύκλωση και στη μορφοποίηση.

Διαδικασία σχηματισμού TPE (θερμοπλαστικού ελαστομερούς)

Ας δούμε την πλήρη διαδικασία σχηματισμού του πλαστικού TPE

1. Προετοιμασία πρώτων υλών:

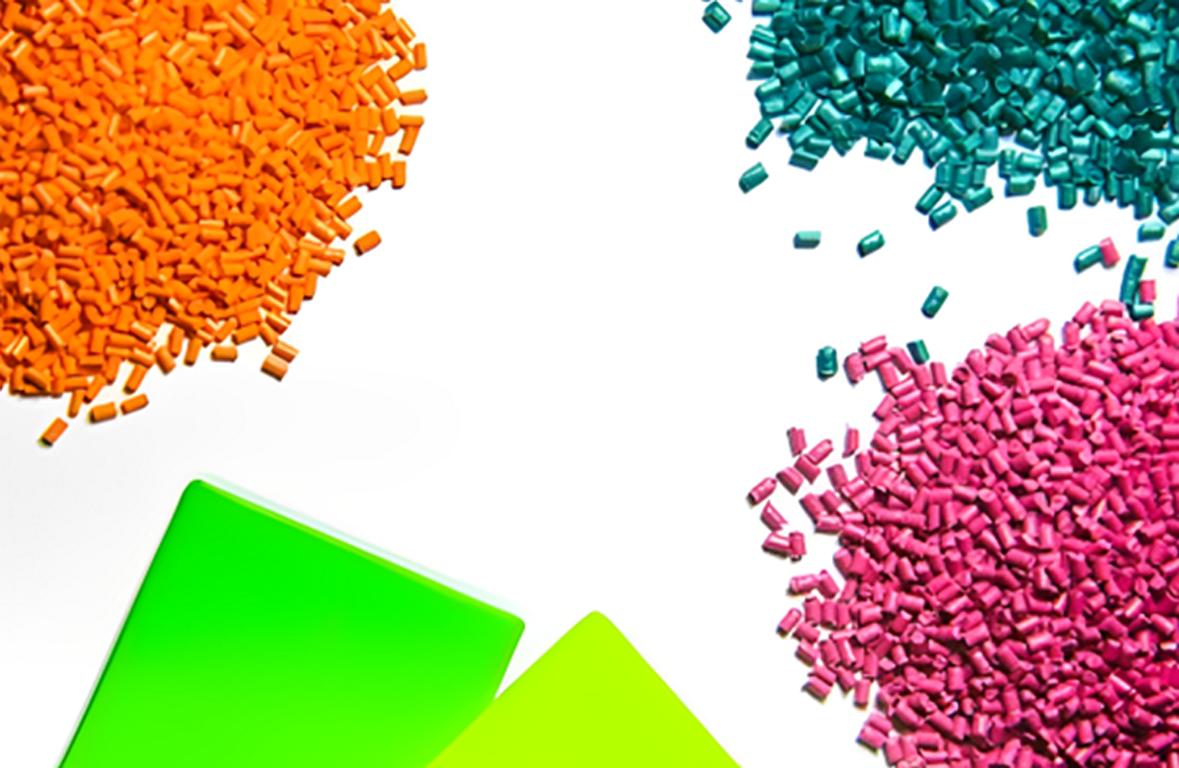

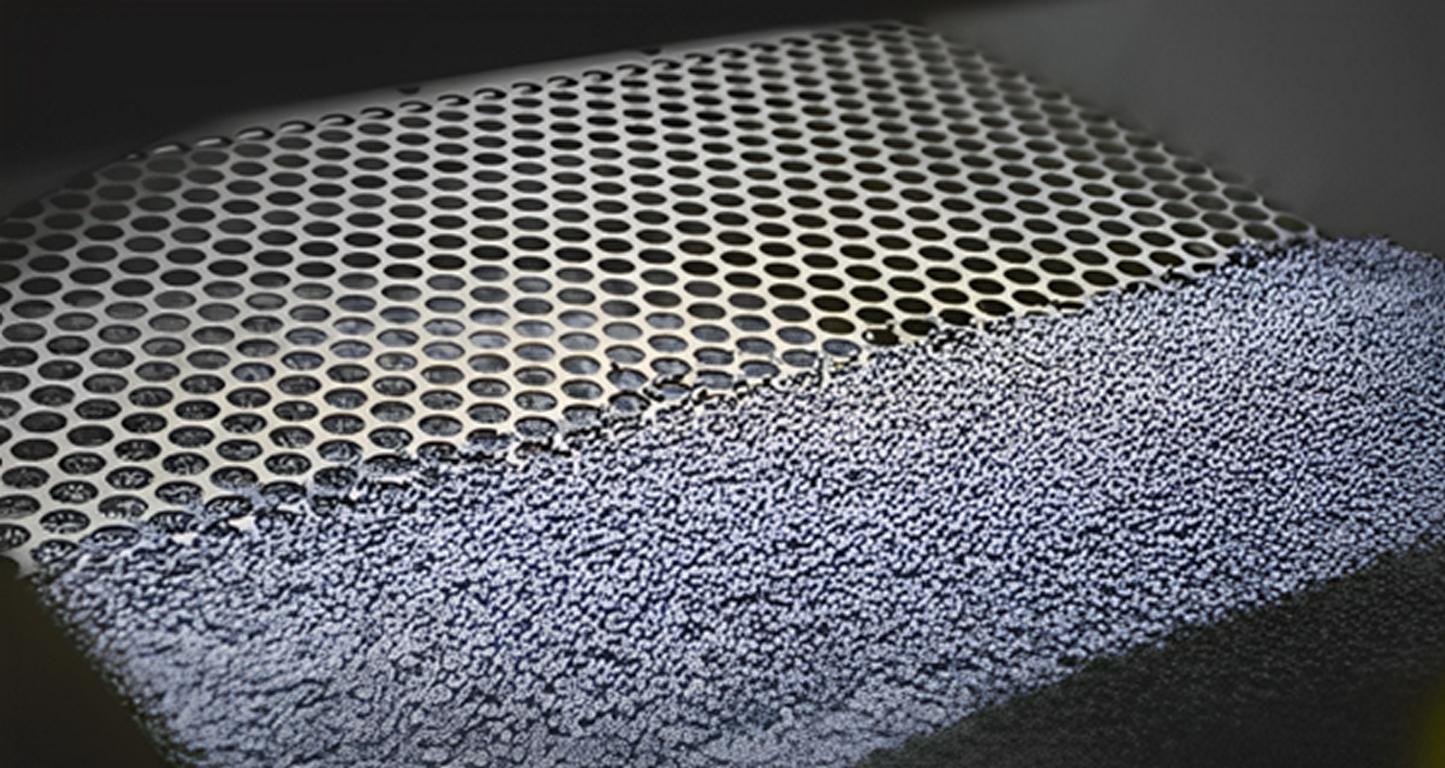

Τα υλικά TPE σε μορφή σφαιριδίων συλλέγονται και τροφοδοτούνται σε μια χοάνη, συνήθως πάνω από τη μηχανή χύτευσης με έγχυση. Τα συστατικά συνδυάζονται σε ένα ενιαίο σφαιρίδιο, πράγμα που σημαίνει ότι είναι εξίσου αποτελεσματικό σε κάθε στάδιο διαμόρφωσης και θέρμανσης. Αυτό καθιστά τα αποτελέσματα ιδιαίτερα προβλέψιμα και μειώνει τα προβλήματα χειρισμού του υλικού καθ' όλη τη διάρκεια της διαδικασίας.

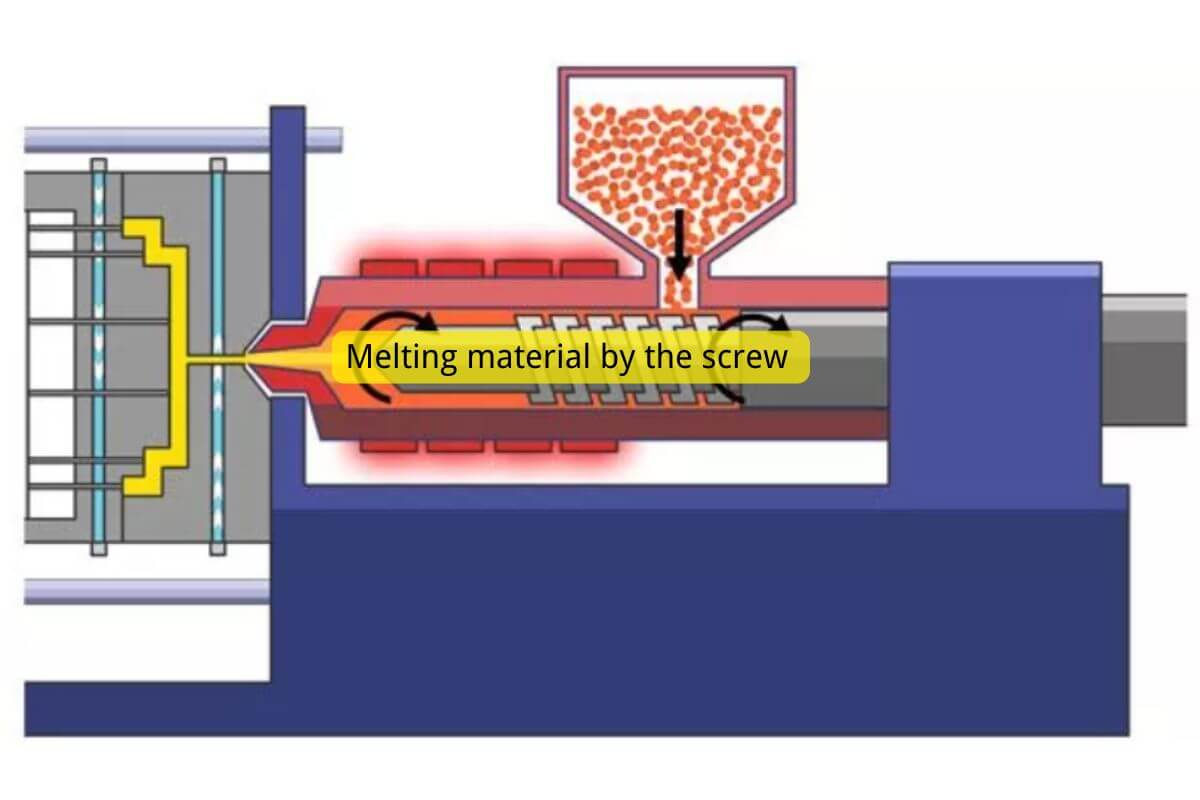

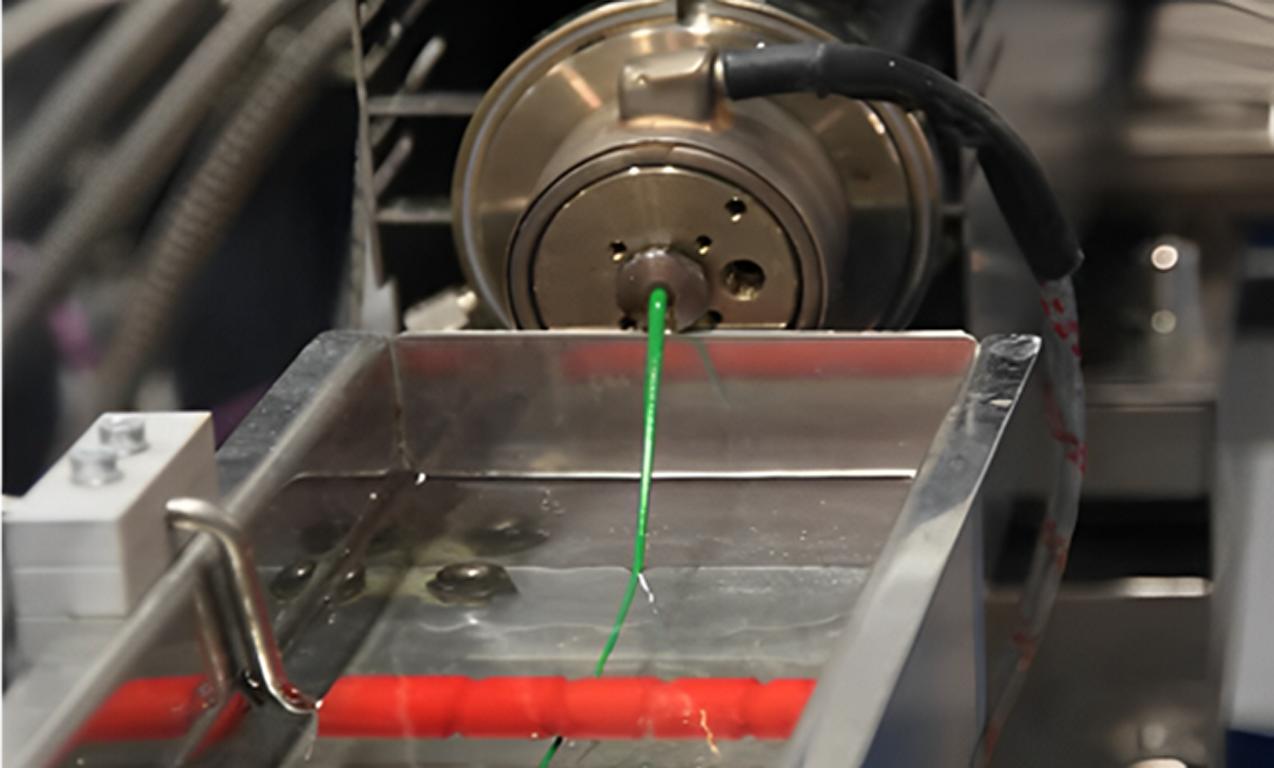

2. Στάδιο τήξης

Αυτά τα σφαιρίδια TPE μεταφέρονται στη συνέχεια από τη χοάνη στο θάλαμο θέρμανσης όπου τα σφαιρίδια θερμαίνονται (συνήθως σε θερμοκρασία περίπου 200-250 °C. Αυτό το εύρος θερμοκρασίας εξαρτάται από τον τύπο του υλικού TPE που πρόκειται να χρησιμοποιηθεί). Η θερμότητα μαλακώνει τα σφαιρίδια σε μια μάζα που μοιάζει με υγρό και μπορούν εύκολα να διαμορφωθούν στο απαιτούμενο σχήμα. Ειδικά η θερμοκρασία πρέπει να παρακολουθείται καλά σε αυτή τη διαδικασία, καθώς η πολύ υψηλή θερμοκρασία μπορεί να βλάψει το υλικό και να επηρεάσει την ποιότητα του προϊόντος.

3. Στάδιο έγχυσης

Ο κοχλίας ή το έμβολο πιέζει το υλικό TPE υπό υψηλή πίεση στο σχήμα της κοιλότητας του καλουπιού. Παίρνει το σχήμα του καλουπιού του επιθυμητού τεμαχίου και μπορεί να περιέχει ένα πολύπλοκο σχήμα όσον αφορά τα χαρακτηριστικά του τελικού προϊόντος. Αυτό το στάδιο πρέπει να παρακολουθείται στενά για να διασφαλίζεται η χύτευση "εκατοντάδων" από την κορυφή, χωρίς συρρίκνωση, κενά ή φυσαλίδες αέρα στο τελικό τεμάχιο.

4. Ψύξη και στερεοποίηση

Κατά την πλήρωση της κοιλότητας του καλουπιού, το λιωμένο TPE ψύχεται και σχηματίζει ένα καλούπι της κοιλότητας, στερεοποιούμενο κατά τη διαδικασία. Για τη ρύθμιση του ρυθμού ψύξης του προϊόντος και την ελαχιστοποίηση της ανομοιόμορφης κατανομής της θερμοκρασίας που επηρεάζει την παραμόρφωση του τεμαχίου. Εδώ το καλούπι μπορεί να είναι εφοδιασμένο με ένα σύστημα ψύξης, όπως π.χ. υδατοδιαδρόμους. Ένα άλλο πλεονέκτημα της ελεγχόμενης ψύξης είναι ότι εξαλείφει τη στρέβλωση και ελαχιστοποιεί την πιθανότητα συρρίκνωσης επίσης, το τελικό μέγεθος θα είναι ακριβές.

5. Στάδιο εκτίναξης

Μετά τη στερεοποίηση του τεμαχίου TPE, η κοιλότητα του καλουπιού το ωθεί προς τα έξω με τη χρήση ακίδων εκτίναξης ή παρόμοιων μέσων. Στη συνέχεια, αποκοκκιοποιείται και καθίσταται έτοιμο για οποιαδήποτε περαιτέρω εργασία που απαιτείται για αυτό. Το στάδιο αυτό έχει έναν κρίσιμο παράγοντα συγχρονισμού, όπου η εκτίναξη νωρίτερα από το απαιτούμενο μπορεί να παραμορφώσει το τεμάχιο, ενώ η εκτίναξη αργότερα μπορεί να επηρεάσει το συνολικό ρυθμό παραγωγής.

Ποια είναι η διαφορά μεταξύ των υλικών TPE και TPR

Ο ακόλουθος πίνακας παρέχει μια λεπτομερή σύγκριση των TPE έναντι των TPR- μπορείτε να μεταβείτε στη διεύθυνση υλικό tpr σελίδα για να μάθετε περισσότερα για το τι είναι το πλαστικό TPR.

| Χαρακτηριστικό γνώρισμα | TPE (θερμοπλαστικά ελαστομερή) | TPR (θερμοπλαστικό καουτσούκ) |

| Σύνθεση | Μείγμα πλαστικών και πολυμερών που μοιάζουν με καουτσούκ (π.χ. SEBS, TPU) | Ελαστομερές με βάση το στυρένιο, συνήθως SEBS |

| Σκληρότητα (Shore A) | 20-90 | 10-80 |

| Ελαστικότητα | Υψηλή, σαν καουτσούκ | Ελαφρώς πιο μαλακό, υψηλή ευελιξία |

| Μέγιστη θερμοκρασία. Αντίσταση | Μέχρι 120°C | Μέχρι 100°C |

| Εφαρμογές | Αυτοκίνηση, ιατρική, ηλεκτρονικά | Υποδήματα, λαβές, είδη οικιακής χρήσης |

| Χημική αντίσταση | Μέτρια έως υψηλή | Μέτρια |

| Ανακυκλωσιμότητα | Υψηλή | Μέτρια |

Διαφορετικές κατηγορίες θερμοπλαστικών ελαστομερών (TPE)

Τα θερμοπλαστικά ελαστομερή (TPE) χωρίζονται σε διάφορες κατηγορίες με βάση τη χημική δομή και τις ιδιότητές τους:

- Συμπολυμερή μπλοκ στυρενίου (SBC)

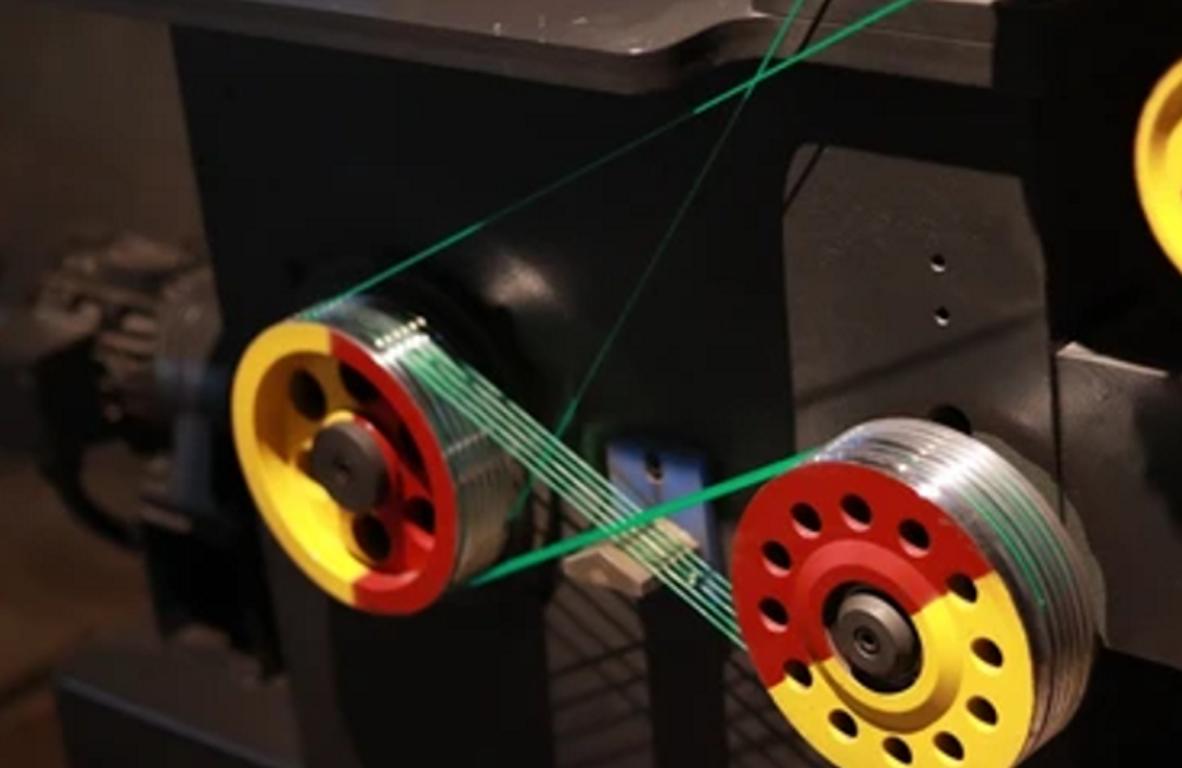

Τα συμπολυμερή στυρενικού μπλοκ (SBC) είναι ένας από τους πιο ευρέως χρησιμοποιούμενους τύπους TPEs λόγω της μοναδικής τους σύνθεσης από στυρένιο και καουτσούκ, η οποία τους επιτρέπει να συνδυάζουν την ευελιξία με την αντοχή ενός πλαστικού. Τα SBCs μπορούν να επεξεργαστούν με διάφορες μεθόδους, όπως η εξώθηση, η χύτευση με έγχυση και η χύτευση με εμφύσηση, καθιστώντας τα προσαρμόσιμα σε ένα ευρύ φάσμα εφαρμογών.

Αυτά τα TPE παρουσιάζουν εξαιρετική ελαστικότητα, διαφάνεια και ευκαμψία, ενώ είναι επίσης εύκολα χρωματιζόμενα. Χρησιμοποιούνται συνήθως σε εφαρμογές που απαιτούν μαλακή αφή και εύκαμπτα υλικά, όπως λαβές, χειρολαβές, ιατρικές συσκευές, υλικά συσκευασίας και είδη οικιακής χρήσης. Τα SBC προσφέρουν επίσης εξαιρετική αντοχή στην υγρασία και καλή διαύγεια, γεγονός που τα καθιστά ιδανική επιλογή για διαφανή υλικά συσκευασίας και ειδικές χρήσεις σε προϊόντα προσωπικής φροντίδας.

- Θερμοπλαστικές πολυουρεθάνες (TPU)

Οι θερμοπλαστικές πολυουρεθάνες (TPU) είναι γνωστές για την εξαιρετική αντοχή και ευελιξία τους, γεγονός που τις καθιστά δημοφιλή επιλογή για απαιτητικές εφαρμογές. Τα υλικά TPU έχουν εξαιρετική αντοχή στην τριβή, η οποία συμβάλλει στη μακροζωία τους σε εφαρμογές υψηλής φθοράς, και προσφέρουν επίσης μεγάλη ελαστικότητα, ευελιξία σε χαμηλές θερμοκρασίες και αντοχή σε έλαια, γράσα και διαλύτες.

Αυτές οι ιδιότητες καθιστούν τα TPU ιδιαίτερα κατάλληλα για την αυτοκινητοβιομηχανία, τα υποδήματα και τις ιατρικές εφαρμογές. Στην αυτοκινητοβιομηχανία, τα TPU χρησιμοποιούνται συνήθως για δακτυλίους ανάρτησης, στεγανοποιήσεις και εσωτερικά εξαρτήματα. Στα υποδήματα, χρησιμοποιούνται για σόλες που απαιτούν ευελιξία και ανθεκτικότητα. Στην ιατρική, τα TPU χρησιμοποιούνται σε σωλήνες, καθετήρες και άλλες συσκευές που απαιτούν ελαστικότητα και συμβατότητα με το ανθρώπινο σώμα. Λόγω της ευελιξίας τους, τα TPU μπορούν να προσαρμοστούν για διαφορετικά επίπεδα σκληρότητας και βαθμούς διαφάνειας. Μετάβαση σε Χύτευση με έγχυση TPU σελίδα για να μάθετε περισσότερα.

- Θερμοπλαστικές ολεφίνες (TPO)

Οι θερμοπλαστικές ολεφίνες (TPO) είναι μίγματα πολυπροπυλενίου (PP) και ελαστομερών, παρέχοντας ένα υλικό που συνδυάζει τις ιδιότητες τόσο του καουτσούκ όσο και του πλαστικού. Τα TPO προσφέρουν ανώτερη χημική αντοχή, αντοχή στην κρούση και αντοχή στην υπεριώδη ακτινοβολία σε σύγκριση με το τυπικό πολυπροπυλένιο, γεγονός που τα καθιστά κατάλληλα για εφαρμογές σε εξωτερικούς χώρους και εφαρμογές υψηλής καταπόνησης.

Χρησιμοποιούνται συνήθως σε εφαρμογές στην αυτοκινητοβιομηχανία, ιδίως για καλύμματα προφυλακτήρων, εσωτερικά διακοσμητικά στοιχεία και εξαρτήματα ταμπλό, καθώς και σε μεμβράνες οροφής στις κατασκευές, όπου η ανθεκτικότητα και η αντοχή στις καιρικές συνθήκες είναι κρίσιμες. Στις οικιακές συσκευές, τα TPO συμβάλλουν σε εξαρτήματα που απαιτούν αντοχή σε κρούση και αντοχή. Τα υλικά αυτά εκτιμώνται για την ικανότητά τους να ανακυκλώνονται, γεγονός που ενισχύει την ελκυστικότητά τους στον αειφόρο σχεδιασμό προϊόντων.

- Θερμοπλαστικά βουλκανιζαρίσματα (TPV)

Τα θερμοπλαστικά βουλκανιζαρίσματα (TPV) είναι ένα μοναδικό μείγμα θερμοπλαστικών και καουτσούκ, όπου η φάση του καουτσούκ διασυνδέεται δυναμικά. Αυτή η διαδικασία διασύνδεσης ενισχύει την ελαστικότητα, την αντοχή στη θερμότητα και τη συνολική ανθεκτικότητα του υλικού, επιτρέποντας στα TPV να μιμούνται πολλά από τα χαρακτηριστικά απόδοσης του παραδοσιακού βουλκανισμένου καουτσούκ, ενώ παράλληλα προσφέρουν τα πλεονεκτήματα επεξεργασίας των θερμοπλαστικών.

Χρησιμοποιούνται συνήθως σε εφαρμογές που απαιτούν αντοχή στη θερμότητα και τα χημικά, όπως οι στεγανοποιήσεις αυτοκινήτων, οι εύκαμπτοι σωλήνες και οι φλάντζες. Τα TPV παρέχουν εξαιρετική ελαστικότητα και μπορούν να αντέξουν επανειλημμένη συμπίεση και κάμψη, καθιστώντας τα προτιμώμενη επιλογή σε δυναμικές εφαρμογές. Επιπλέον, είναι ελαφριά, γεγονός που συμβάλλει στη βελτίωση της απόδοσης καυσίμου όταν χρησιμοποιούνται σε εξαρτήματα αυτοκινήτων.

- Ελαστομερή από συμπολυεστέρα (COPE)

Τα ελαστομερή από συμπολυεστέρα (COPE) εκτιμώνται για την ισορροπία μεταξύ ευελιξίας και αντοχής, που τους επιτρέπει να αποδίδουν καλά σε συνθήκες υψηλής καταπόνησης. Τα COPE χρησιμοποιούνται συχνά σε εφαρμογές που απαιτούν αντοχή σε υψηλές θερμοκρασίες, καύσιμα και έλαια, γεγονός που τα καθιστά κατάλληλα για μηχανολογικές εφαρμογές, ιδίως στον τομέα της αυτοκινητοβιομηχανίας και της βιομηχανίας.

Για παράδειγμα, τα COPE χρησιμοποιούνται στην παραγωγή γραναζιών, ιμάντων και αποσβεστήρων, καθώς διατηρούν την ευελιξία και τη δομική τους ακεραιότητα ακόμη και όταν εκτίθενται σε δύσκολους περιβαλλοντικούς παράγοντες. Εκτός από τις εφαρμογές στην αυτοκινητοβιομηχανία, τα COPEs βρίσκουν χρησιμότητα στα αθλητικά είδη και τα ηλεκτρονικά, όπου απαιτείται ανθεκτικότητα και ευελιξία. Αυτά τα ελαστομερή είναι εξαιρετικά ανθεκτικά στην κόπωση λόγω κάμψης, πράγμα που σημαίνει ότι μπορούν να αντέξουν επανειλημμένες κάμψεις και στροφές χωρίς σημαντική φθορά.

- Πολυαιθερικά αμίδια μπλοκ (PEBA)

Τα Polyether Block Amides (PEBA) προσφέρουν έναν εξαιρετικό συνδυασμό ευελιξίας, χημικής αντοχής και ελαφρών ιδιοτήτων. Γνωστά για την εξαιρετική διάρκεια ζωής τους σε κάμψη και τη χαμηλή πυκνότητά τους, τα PEBA χρησιμοποιούνται συνήθως σε εφαρμογές όπου η εξοικονόμηση βάρους και η ανθεκτικότητα είναι ζωτικής σημασίας. Στον ιατρικό τομέα, το PEBA χρησιμοποιείται για εξαρτήματα όπως σωλήνες καθετήρων και μπαλόνια αγγειοπλαστικής, καθώς παρέχει την απαραίτητη ευελιξία, βιοσυμβατότητα και αντοχή στα σωματικά υγρά.

Στον αθλητικό εξοπλισμό, συμβάλλει στα ελαφριά και υψηλής απόδοσης προϊόντα, όπως τα αθλητικά παπούτσια και οι μπότες του σκι, όπου η ελαστικότητα, η ευελιξία σε χαμηλές θερμοκρασίες και η αντοχή στις κρούσεις είναι καθοριστικής σημασίας. Επιπλέον, το PEBA είναι εξαιρετικά ανθεκτικό στα λάδια, τα γράσα και τις διάφορες χημικές ουσίες, επιτρέποντάς του να διατηρεί την απόδοσή του ακόμη και σε σκληρά περιβάλλοντα.

- Κυκλικά συμπολυμερή ολεφίνης (COC)

Τα συμπολυμερή κυκλικής ολεφίνης (COC) είναι μοναδικά μεταξύ των TPE λόγω της υψηλής οπτικής διαύγειας, της χαμηλής απορρόφησης υγρασίας και της σταθερότητας διαστάσεων. Τα υλικά αυτά διαθέτουν τυχαία πολυμερή δομή, η οποία τους προσδίδει εξαιρετική διαφάνεια, παρόμοια με το γυαλί. Τα COC χρησιμοποιούνται συχνά σε ιατρικές και οπτικές εφαρμογές όπου η διαύγεια, η χημική αντοχή και η καθαρότητα είναι απαραίτητες, όπως σε διαγνωστικές συσκευές, φαρμακευτικές συσκευασίες και οπτικούς φακούς.

Η χαμηλή απορρόφηση υγρασίας τα καθιστά ιδιαίτερα κατάλληλα για ιατρική συσκευασία, καθώς συμβάλλουν στην προστασία του ευαίσθητου ιατρικού και φαρμακευτικού περιεχομένου. Επιπλέον, η υψηλή θερμοκρασία υαλώδους μετάπτωσης των COC τα καθιστά κατάλληλα για εφαρμογές που απαιτούν αντοχή στη θερμότητα, ενώ η χαμηλή διπλοθλαστικότητά τους είναι πλεονεκτική σε οπτικές συσκευές. Οι COC επιλέγονται συχνά για προηγμένα υλικά συσκευασίας και φακούς που απαιτούν ταυτόχρονα διαφάνεια και αντοχή.

Κάθε κατηγορία TPE προσφέρει μοναδικές ιδιότητες που το καθιστούν κατάλληλο για εξειδικευμένες εφαρμογές σε διάφορους κλάδους, όπως η αυτοκινητοβιομηχανία, η ιατρική, τα καταναλωτικά προϊόντα και η βιομηχανική μηχανική. Με την επιλογή του κατάλληλου τύπου TPE, οι κατασκευαστές μπορούν να βελτιστοποιήσουν την απόδοση των προϊόντων, την ανθεκτικότητα και τη σχέση κόστους-αποτελεσματικότητας σε διάφορες εφαρμογές.

Σημαντικές ιδιότητες του υλικού TPE

Ας εξερευνήσουμε τις διαφορετικές ιδιότητες του TPE,

1. Ελαστικότητα

Το TPE έχει τα χαρακτηριστικά ενός ελαστικού καουτσούκ, το οποίο μπορεί να τεντωθεί και να επανατοποθετηθεί λόγω των σχετικά ελαστικών χαρακτηριστικών ελαστικότητας του καουτσούκ. Αυτό το καθιστά κατάλληλο όπου η ευελιξία και η ελαστικότητα έχουν εφαρμογές, δηλαδή σφραγίδες, παρεμβύσματα και άλλες εφαρμογές μαλακής αφής.

2. Θερμοπλαστικότητα

Το TPE έχει τις ίδιες ιδιότητες με το καουτσούκ, αλλά είναι μοναδικό επειδή μπορεί να λιώσει και να επαναχρησιμοποιηθεί σε υψηλές θερμοκρασίες. Είναι θερμοπλαστικό, πράγμα που σημαίνει ότι μπορεί να λιώσει και να χρησιμοποιηθεί για τη διαμόρφωση προϊόντων, και στη συνέχεια να αναδιαμορφωθεί, πράγμα που είναι βολικό για την κατασκευή και την ανακύκλωση.

3. Ανθεκτικότητα

Το TPE προσφέρει εξαιρετικές ιδιότητες φθοράς, τριβής και κρούσης με διαφορετικές εφαρμογές. Ιδιαίτερα όταν απαιτούνται ανθεκτικά εξαρτήματα, όπως εξαρτήματα αυτοκινήτων και ηλεκτρονικών ειδών.

Ανακυκλωσιμότητα

Όπως κάθε άλλο θερμοπλαστικό, το TPE είναι ανακυκλώσιμο και μειώνει τον αντίκτυπο της κατασκευής στο περιβάλλον. Αυτή η ανακυκλωσιμότητα είναι χρήσιμη σε βιομηχανίες που προσπαθούν να ελαχιστοποιήσουν ή να εξαλείψουν τα απόβλητα περισσότερο όταν προσπαθούν να είναι παραγωγικές στη χρήση του υλικού συσκευασίας.

Ποια είναι η διαφορά μεταξύ σιλικόνης ή καουτσούκ TPE και TPR;

Ο ακόλουθος πίνακας παρέχει μια λεπτομερή σύγκριση των TPE και TPR από πυρίτιο και φυσικό καουτσούκ. TPE έναντι σιλικόνης σελίδα για να μάθετε περισσότερα για τη διαφορά μεταξύ TPE και σιλικόνης.Αν θέλετε να μάθετε περισσότερα για τη σιλικόνη, μεταβείτε στη σελίδα είναι ασφαλές το silicoen σελίδα.

| Χαρακτηριστικό γνώρισμα | TPE (θερμοπλαστικά ελαστομερή) | Σιλικόνη | Καουτσούκ (φυσικό/συνθετικό) |

| Σύνθεση | Μείγμα θερμοπλαστικών και ελαστομερών | Συνθετικό πολυμερές, με βάση το διοξείδιο του πυριτίου | Φυσικό (λατέξ) ή συνθετικό (π.χ. SBR) |

| Σκληρότητα (Shore A) | 20-90 | 10-80 | 30-90 |

| Ελαστικότητα | Υψηλή, σαν καουτσούκ | Πολύ υψηλή, ευέλικτη σε χαμηλές θερμοκρασίες | Πολύ υψηλή |

| Μέγιστη θερμοκρασία. Αντίσταση | Μέχρι 120°C | Μέχρι 200°C | Μέχρι 100°C (φυσικό), 150°C (συνθετικό) |

| Χημική αντίσταση | Μέτρια έως υψηλή | Εξαιρετικό | Καλή (συνθετικό), μέτρια (φυσικό) |

| Επεξεργασία | Χύτευση με έγχυση, εξώθηση | Χύτευση με συμπίεση, εξώθηση | Βουλκανισμός, συμπίεση, εξώθηση |

| Ανακυκλωσιμότητα | Υψηλή | Χαμηλή | Χαμηλή έως μέτρια |

| Εφαρμογές | Αυτοκίνηση, ιατρική, καταναλωτικά αγαθά | Ιατρική, επαφή με τρόφιμα, ηλεκτρονικά | Ελαστικά, παρεμβύσματα, σφραγίδες, υποδήματα |

| Κόστος | $$ (οικονομικά αποδοτικό, ανακυκλώσιμο) | $$$$ (υψηλότερο κόστος, ανθεκτικό) | $$ (Διαφέρει ανάλογα με τον τύπο, περιορισμένη δυνατότητα ανακύκλωσης) |

Βασικές εκτιμήσεις κατά την επιλογή υλικού TPE

Ακολουθούν μερικά από τα σημαντικά σημεία-κλειδιά κατά την επιλογή του υλικού TPE,

1. Απαιτήσεις εφαρμογής

Καθορίστε τις συγκεκριμένες μηχανικές ιδιότητες που απαιτούνται για την εφαρμογή, όπως αντοχή σε εφελκυσμό, ελαστικότητα και σκληρότητα. Οι τυπικές ιδιότητες των TPE ποικίλλουν ανάλογα με τη σύνθεση των P και E-PO και η απόδοση παρόμοιων συνθέσεων TPE αλλάζει ανάλογα με το περιβάλλον στο οποίο χρησιμοποιείται.

2. Εύρος θερμοκρασίας

Λάβετε υπόψη τις συνθήκες θερμοκρασίας υπό τις οποίες θα χρησιμοποιηθεί το TPE. Τα TPE έχουν επίσης ένα μέγιστο όριο θερμοκρασίας και η επιλογή του κατάλληλου βαθμού για την παροχή του απαραίτητου χαρακτηριστικού απόδοσης σε συνθήκες λειτουργίας σε υψηλές ή χαμηλές θερμοκρασίες.

3. Χημική συμβατότητα

Αξιολογήστε μόνοι σας την έκταση της έκθεσης σε χημικές ουσίες που θα αντιμετωπίσει ο TPE. Ορισμένα TPE είναι χημικά ανώτερα από άλλα- η γνώση του περιβάλλοντος, δηλαδή των συνθηκών και των καταστάσεων στις οποίες πρόκειται να χρησιμοποιηθεί το υλικό, βοηθά στην αποκάλυψη ενός υλικού που δεν μπορεί να αλλοιωθεί ή να χάσει τις ιδιότητές του.

4. Μέθοδος επεξεργασίας

Προσδιορίστε τη σχεδιαζόμενη μέθοδο επεξεργασίας ( χύτευση με έγχυση/έξωθηση κ.λπ.). Ορισμένα TPE μπορεί να είναι ειδικά σχεδιασμένα για να λειτουργούν καλά σε ορισμένες διεργασίες και να κάνουν μεγάλη διαφορά στα αποτελέσματα και το κόστος κατασκευής.

5. Κανονιστική συμμόρφωση

Το TPE συμμορφώνεται με τον ισχύοντα κώδικα στις βιομηχανίες. Αυτό μπορεί να περιλαμβάνει ιατρικούς ή σχετικούς με τα τρόφιμα. Το προϊόν και τα υλικά του πρέπει να πληρούν τις απαιτήσεις ασφάλειας και τις περιβαλλοντικές απαιτήσεις.

Περιβαλλοντικοί παράγοντες και παράγοντες ανακύκλωσης για TPE

Ας συζητήσουμε μερικά από τα σημαντικά περιβαλλοντικά και ανακυκλωτικά εργοστάσια για το TPE,

- Ανακυκλωσιμότητα: Τα TPE είναι συχνά ανακυκλώσιμα και αυτό είναι ένα από τα μεγαλύτερα πλεονεκτήματα έναντι ορισμένων άλλων τύπων καουτσούκ. Προσδιορίστε εάν η έννοια των TPEs είναι ανακυκλώσιμη και μπορεί να επαναχρησιμοποιηθεί μετά τη χρήση της και είναι επαναχρησιμοποιήσιμη.

- Περιβαλλοντικές επιπτώσεις: Αναλύστε την καταλληλότητα των ΤΠΕ από την άποψη των οικολογικών επιπτώσεων κατά τη χρήση, την παραγωγή και την απόρριψη. Επίσης, αξιολογήστε την προμήθεια και την πηγή από την οποία προμηθεύεστε το υλικό του προϊόντος ή κατασκευάζετε το προϊόν για την ανανεωσιμότητά του.

- Σκέψεις για το τέλος της ζωής: Προσδιορίστε ένα σχέδιο για το χειρισμό του προϊόντος στο τέλος του κύκλου ζωής. Γνωρίστε ορισμένες από τις επιλογές ανακύκλωσης, επαναχρησιμοποίησης ή απόρριψης του TPE.

- Βιοδιασπασιμότητα: Τα TPEs δεν είναι βιοδιασπώμενα και είναι φιλικά προς το περιβάλλον στην αγορά.

- Πρακτικές βιωσιμότητας:

Αξιολογήστε την κατανάλωση ενέργειας, τις εκπομπές και τη διάθεση του κατασκευαστή για τα TPE και άλλα σχετικά ζητήματα. Αυτό θα πρέπει να γίνεται με προμηθευτές που είναι πρόθυμοι να εφαρμόσουν βιώσιμες διαδικασίες παραγωγής.

Εφαρμογές του TPE

Ακολουθούν μερικές από τις σημαντικές εφαρμογές των TPE,

- Εξαρτήματα αυτοκινήτων: Το TPE είναι χρήσιμο σε σφραγίδες, παρεμβύσματα και εσωτερικά εξαρτήματα αυτοκινήτων λόγω της μεγαλύτερης αντοχής και ευελιξίας του.

- Ιατρικές συσκευές: Οι κύριες εφαρμογές του TPE είναι οι σωλήνες, οι καθετήρες και η στεγανοποίηση της σύριγγας λόγω της βιοσυμβατότητάς του.

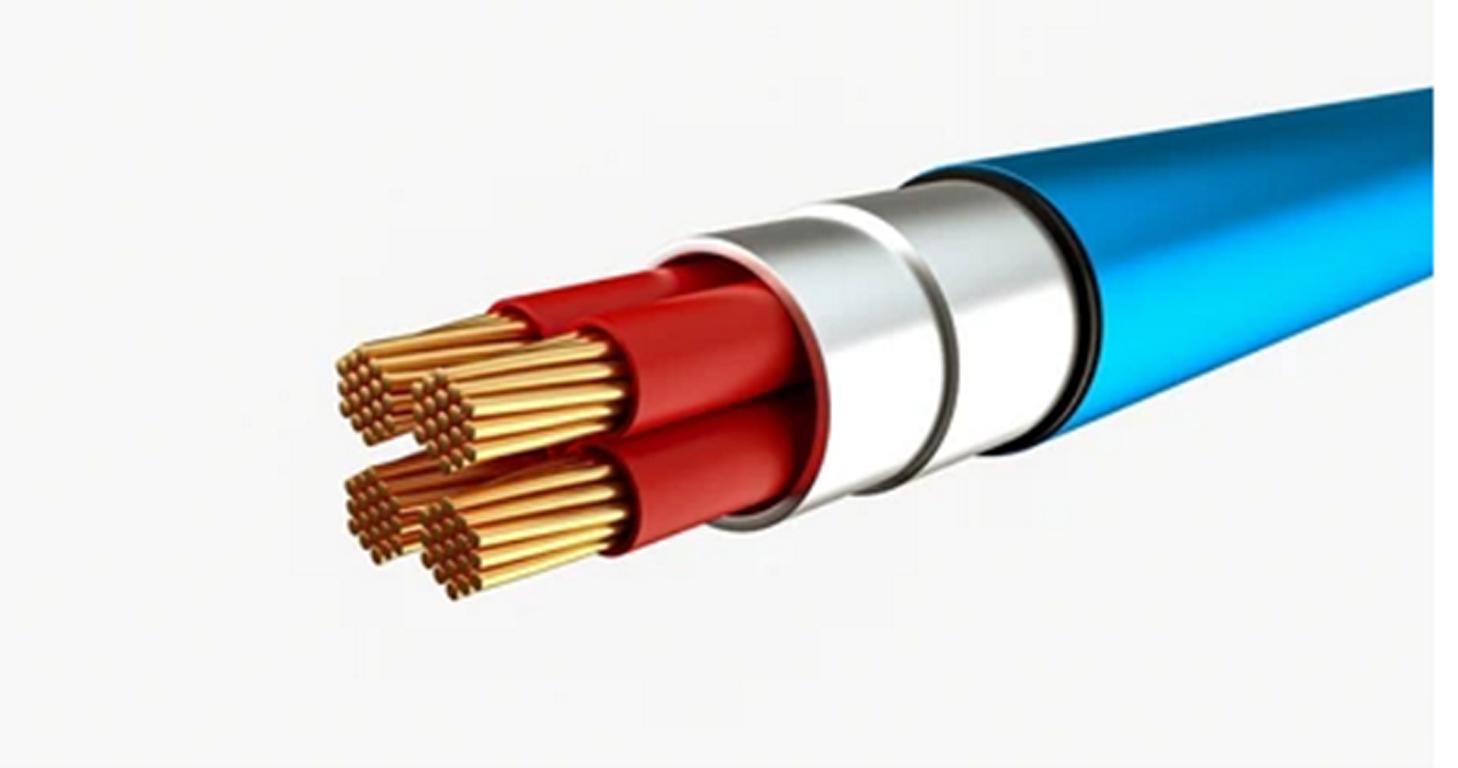

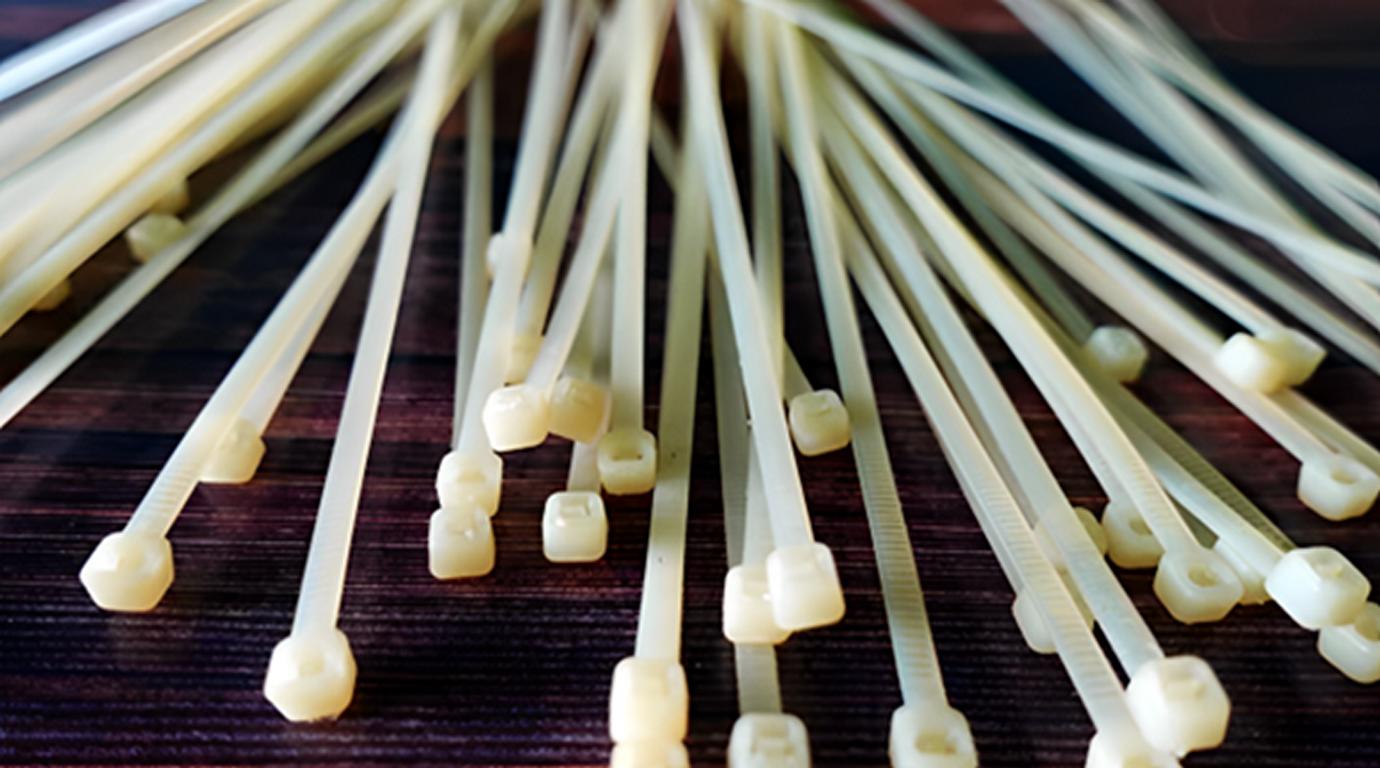

- Καταναλωτικά ηλεκτρονικά: Είναι γνωστό σε εφαρμογές καλωδίων, βυσμάτων και λαβών μαλακής αφής.

- Υποδήματα: Το TPE είναι ελαφρύ, έχει εξαιρετικές ιδιότητες και ευελιξία, και έτσι χρησιμοποιείται ευρέως για τις σόλες των υποδημάτων.

- Συσκευασία: Λόγω της αντοχής και της δυνατότητας μορφοποίησης του TPE χρησιμοποιείται σε εύκαμπτες μεμβράνες, καπάκια και σφραγίδες.

Πλεονεκτήματα και μειονεκτήματα της TPE

Ακολουθούν ορισμένα από τα πλεονεκτήματα και τους περιορισμούς της TPE

Πλεονεκτήματα:

- Ανακυκλώσιμα και οικονομικά αποδοτικά

- Είναι εύκολο να επεξεργαστεί με χύτευση με έγχυση

- Ένα υλικό που προσφέρει επίσης κάποια επεκτασιμότητα είναι και ελαστικό και θερμοπλαστικό.

- Προσφέρει ευελιξία σχεδιασμού

- Μεγάλο εύρος επιπέδων σκληρότητας

Μειονεκτήματα:

- Έχουν επίσης χαμηλή αντοχή στη θερμότητα σε σύγκριση με άλλα επιβραδυντικά φλόγας.

- Ωστόσο, η χημική αντοχή αυτών των ελάστρων είναι μάλλον μέτρια σε ορισμένες ποιότητες.

- Το κόστος του υλικού είναι υψηλό σε σύγκριση με άλλα συμβατικά πλαστικά.

- Είναι επίσης ακατάλληλο για εφαρμογή σε περιοχές με υψηλές θερμοκρασίες.

Πότε πρέπει να χρησιμοποιώ TPEs

Ακολουθούν ορισμένα σημεία στα οποία οι TPE μπορούν να αποτελέσουν κατάλληλη επιλογή,

- Ευέλικτες εφαρμογές: Πιο χρήσιμα όταν είναι επιθυμητή η ευελιξία του υλικού, όπως στις σφραγίδες και τα παρεμβύσματα, λόγω της λαστιχένιας φύσης αυτής της κατηγορίας υλικών.

- Μορφοποιημένα μέρη: Χρησιμοποιείται κυρίως σε μεγάλες ποσότητες κατασκευής διαφορετικών σχημάτων. Είναι περίπλοκα τόσο με τεχνικές χύτευσης με έγχυση όσο και με εξώθηση.

- Περιβαλλοντικές εκτιμήσεις: Θα είναι κατάλληλο για προϊόντα που χρησιμοποιούν TPEs, δεδομένου ότι πληρούν την απαίτηση να είναι περιβαλλοντικά πράσινα, καθώς είναι ανακυκλώσιμα.

- Κανονιστική συμμόρφωση: Ιδανικό για χρήση σε βιομηχανίες και επιχειρήσεις που απαιτούν συμμόρφωση με υγειονομικά πρότυπα, όπως οι βιομηχανίες ιατρικής και επαφής με τρόφιμα.

Πότε δεν πρέπει να χρησιμοποιείτε TPEs

Ακολουθούν ορισμένα σημεία στα οποία πρέπει να αποφύγετε τη χρήση TPES,

- Εφαρμογές υψηλής θερμοκρασίας: Δεν ενδείκνυται για χρήση σε περιβάλλοντα άνω των 120 βαθμών Κελσίου, καθώς τα TPE είναι γνωστό ότι υποβαθμίζονται ή χάνουν τις ιδιότητές τους σε τέτοια περιβάλλοντα.

- Ακραία χημική έκθεση: Συνιστάται να μην χρησιμοποιείτε ένα προϊόν όπου πρέπει να συναντήσετε ισχυρές χημικές ουσίες ή διαλύτες που μπορεί να επηρεάσουν το υλικό.

- Εφαρμογές έντασης κόστους: Εάν το χαμηλότερο κόστος είναι καταλληλότερο για τις απαιτήσεις επιδόσεων (καουτσούκ ή πλαστικό), τότε θα πρέπει να εξετάσουμε αυτά.

Συμπέρασμα

Συμπερασματικά, χάρη στα ευέλικτα χαρακτηριστικά του και την υψηλή αντοχή του, σε συνδυασμό με τη δυνατότητα εύκολης επεξεργασίας, το TPE μπορεί να ανταποκριθεί στις απαιτήσεις ευέλικτων εφαρμογών, όπως η αυτοκινητοβιομηχανία και τα ηλεκτρονικά είδη ευρείας κατανάλωσης. Επειδή η βιωσιμότητα αποκτά μεγάλη σημασία με την πάροδο του χρόνου, η ανακυκλωσιμότητα του TPE και η δυνατότητα χρήσης βιοϋλικών το καθιστούν ακόμη πιο ελκυστικό. Καθώς πραγματοποιούνται καινοτομίες, το TPE αναμένεται να αγκαλιάσει περισσότερες λειτουργίες σε διάφορα σχέδια προϊόντων σε διάφορους κλάδους.

Συχνές ερωτήσεις

Q1. Τι είναι το υλικό TPE;

Το πλαστικό TPE είναι ένα πολυμερές και τα χαρακτηριστικά του είναι η ελαστική ελαστικότητα και η θερμοπλαστικότητα και μπορεί να υποστεί επεξεργασία για να διαμορφωθεί.

Q2. Ποιες είναι οι διαφορές μεταξύ TPE και καουτσούκ;

Ωστόσο, σε αντίθεση με το καουτσούκ, TPE το πλαστικό υλικό μπορεί να λιώσει και να αναδιαμορφωθεί και η διαδικασία αυτή μπορεί να επαναληφθεί επανειλημμένα.

Q3. Ποιες βιομηχανίες χρησιμοποιούν το πλαστικό υλικό TPE;

Το πλαστικό υλικό TPE βρίσκει εφαρμογή στην αυτοκινητοβιομηχανία, την ιατρική, την ηλεκτρονική και τις βιομηχανίες καταναλωτικών αγαθών.

Q4. Μπορεί το πλαστικό υλικό TPE να ανακυκλωθεί;

Πράγματι, το υλικό TPE μπορεί να ανακυκλωθεί και να επανεπεξεργαστεί, ενώ οι αλλαγές στις ιδιότητές του είναι μέτριες ή αμελητέες.

Q5. Είναι τα πλαστικά TPE ανθεκτικά στη θερμότητα;

Είναι πιο εύκαμπτο από τα περισσότερα άλλα μηχανικά θερμοπλαστικά, αλλά έχει χαμηλή αντοχή στη θερμότητα. Εκτός αυτού, δεν είναι κατάλληλο σε συνθήκες υψηλής θερμοκρασίας.

Q6. Ποιοι είναι οι διάφοροι τύποι TPE,

Ορισμένα από τα ελαστομερή περιλαμβάνουν τα συμπολυμερή στυρενικού μπλοκ (SBC), τη θερμοπλαστική πολυουρεθάνη (TPU) και τις θερμοπλαστικές ολεφίνες (TPO).

PA6 GF30 VS PA6.6-GF30: Ποια είναι η διαφορά;

PA6 GF30 VS PA6.6-GF30: Ποια είναι η διαφορά;