7 τύποι πλαστικών τροφίμων και πλαστικών που είναι ασφαλή για τρόφιμα

Όσον αφορά την ασφάλεια των τροφίμων, οι πληροφορίες σχετικά με τα υλικά συσκευασίας και αποθήκευσης είναι σημαντικές. Δεν είναι όλα τα πλαστικά ασφαλή για επαφή με τρόφιμα. Επομένως, είναι ζωτικής σημασίας να μάθετε για τα πλαστικά που είναι ασφαλή για τα τρόφιμα. Κάποιες γνώσεις για τη σωστή επιλογή μπορούν να συμβάλουν σε μεγάλο βαθμό στη βελτίωση τόσο της υγείας όσο και της ποιότητας των τροφίμων. Σε αυτό το άρθρο, θα μάθετε τι σημαίνουν τα πλαστικά τροφίμων και τα πλαστικά που είναι ασφαλή για τρόφιμα, τα κύρια χαρακτηριστικά τους, τη νομοθεσία που τα διέπει και τις κύριες χρήσεις τους.

Τι είναι ο βαθμός ποιότητας τροφίμων;

Το υλικό που έρχεται σε επαφή με τρόφιμα είναι ασφαλές για χρήση σε άμεση επαφή με τρόφιμα. Τα υλικά αυτά δεν έχουν πικρή γεύση που μπορεί να επηρεάσει το τρόφιμο και περιλαμβάνονται σε συσκευασίες, μαχαιροπήρουνα κ.λπ. Μια οικονομική άποψη για τα υλικά τροφίμων είναι ότι τα στοιχεία αυτά δεν μπορούν να χρησιμοποιηθούν στην παραγωγή τροφίμων εάν δεν πληρούν κάποιες απαιτήσεις από τις αρχές, π.χ. πλαστικά με έγκριση FDA.

Τι είναι τα πλαστικά τροφίμων;

Πλαστικά τροφίμων είναι ειδικοί πλαστικοί τύποι που έχουν πιστοποιηθεί από διοικητικούς φορείς για την επαφή με τρόφιμα. Υποβάλλονται σε αυστηρούς ελέγχους για να ελεγχθεί η ικανότητά τους να μολύνουν τα τρόφιμα με χημικές ουσίες ή τοξίνες.

Τι είναι τα πλαστικά ασφαλή για τρόφιμα;

Τα πλαστικά που είναι ασφαλή για τρόφιμα μπορούν να οριστούν ως πλαστικά με χαρακτηριστικά και ιδιότητες που επιτρέπουν το χειρισμό, την αποθήκευση ή τη μεταφορά τροφίμων. Θα πρέπει να σημειωθεί ότι αυτά τα πλαστικά δεν αποσυντίθενται εύκολα ή δεν διαρρέουν τοξικές χημικές ουσίες όταν εκτίθενται σε τρόφιμα, θερμότητα ή υγρασία.

Food-Safe vs. Food-Grade

Για το "ασφαλές για τρόφιμα", το οποίο σημαίνει ότι ένα υλικό είναι ασφαλές για επαφή με τρόφιμα υπό συνθήκες που θεωρούνται τυπικές, το "κατάλληλο για τρόφιμα" σημαίνει ότι το υλικό συμμορφώνεται με τον FDA ή άλλους ρυθμιστικούς φορείς. Όλα τα πλαστικά που έρχονται σε επαφή με τρόφιμα είναι ασφαλή για τρόφιμα, αλλά δεν πληρούν όλα τα υλικά που είναι ασφαλή για τρόφιμα τις προϋποθέσεις για να χαρακτηριστούν ως food-grade.

Όλα όσα πρέπει να καταλάβετε για την BPA

Η δισφαινόλη Α ή BPA είναι μια ένωση που χρησιμοποιείται στα πλαστικά και μπορεί να μεταναστεύσει σε τρόφιμα ή ποτά. Η έρευνα δείχνει ότι η BPA μπορεί να ενέχει κάποιους κινδύνους σε περίπτωση κατάποσης, γι' αυτό και διάφορες αρχές έχουν προσπαθήσει να περιορίσουν τη χρήση αυτής της χημικής ουσίας σε εφαρμογές που έρχονται σε επαφή με τρόφιμα. Θα πρέπει να δώσουμε προσοχή στα πλαστικά περιτυλίγματα τροφίμων που χαρακτηρίζονται ως "food-grade" και περιέχουν BPA, τα οποία θα πρέπει να εξαλειφθούν.

Μέθοδοι παρασκευής πλαστικών προϊόντων ποιότητας τροφίμων

Τα πλαστικά προϊόντα τροφίμων απαιτούν τον σωστό τύπο άμεσου υλικού, προληπτικά μέτρα κατά της μόλυνσης και κατάλληλη μέθοδο επεξεργασίας. Ακολουθεί μια ανάλυση του τρόπου παραγωγής πλαστικών προϊόντων ποιότητας τροφίμων:

1. Επιλογή πρώτων υλών

Η διαδικασία ξεκινά με την προμήθεια των καλύτερων πρώτων υλών που επιλέγονται για να πληρούν τα πραγματικά και απαιτούμενα πρότυπα ασφάλειας τροφίμων. Δεν πρέπει να περιέχει χημικές ουσίες που είναι τοξικές και μπορούν να μεταναστεύσουν στα τρόφιμα, παραδείγματα αυτής της χημικής ουσίας είναι η δισφαινόλη Α (BPA) και οι φθαλικές ενώσεις. Τα πλαστικά που επιτρέπονται περιλαμβάνουν εκείνα που πληρούν αυτό το καθεστώς σε διεθνές, ομοσπονδιακό ή πολιτειακό επίπεδο, δηλαδή χρησιμοποιούνται πλαστικά εγκεκριμένα από τον Οργανισμό Τροφίμων και Φαρμάκων των Ηνωμένων Πολιτειών (US-FDA). Ορισμένα γνωστά πλαστικά κατηγορίας τροφίμων μπορεί να περιλαμβάνουν τα PET, HDPE, PP και LDPE.

2. Συμμόρφωση με τα κανονιστικά πρότυπα.

Οι κατασκευαστές πρέπει να διασφαλίζουν ότι τα υλικά του πλαστικού και τα πρόσθετα που χρησιμοποιούνται είναι ασφαλή για χρήση με τρόφιμα, όπως προσδιορίζονται από τον FDA (Ηνωμένες Πολιτείες) και την EFSA (Ευρώπη). Ελέγχουν για να βεβαιωθούν ότι δεν υπάρχουν επικίνδυνες μεταναστευτικές ουσίες στα υλικά για μεταφορά στα τρόφιμα. Τα πρότυπα για τα πλαστικά που έρχονται σε επαφή με τα τρόφιμα, δηλαδή, επιμένουν στην καθαρότητα και τη σύνθεση του υλικού πριν ο FDA επιτρέψει τη χρήση τους για την αποθήκευση ή τη συσκευασία τροφίμων.

3. Ορθές κατασκευαστικές πρακτικές (GMP)

Η παραγωγή πλαστικών τροφίμων προϋποθέτει την τήρηση ορθών πρακτικών παραγωγής (GMP). Η GMP περιλαμβάνει την καθαριότητα, τη διατήρηση όλων των εξαρτημάτων και των διαδικασιών αμόλυντων και τον καθαρισμό των μηχανημάτων και του εξοπλισμού. Αυτό σημαίνει ότι η επιχείρηση έχει τον έλεγχο της εισαγωγής των πρώτων υλών μέχρι τη συσκευασία του τελικού προϊόντος.

Οι βασικές αρχές της GMP περιλαμβάνουν:

- Σωστή συντήρηση εγκαταστάσεων: Οι εγκαταστάσεις παραγωγής πρέπει να είναι καθαρές και να μην έχουν καθόλου μολυσματικές ουσίες.

- Αποστείρωση με μηχάνημα: Ο εξοπλισμός που χρησιμοποιείται για σκοπούς παραγωγής καθαρίζεται πάντα για να εξαλειφθεί κάθε πιθανή διασταύρωση με ασθένειες.

- Υγιεινή και κατάρτιση των εργαζομένων: Οι εργαζόμενοι στην παραγωγή πλαστικών τροφίμων εκπαιδεύονται να χειρίζονται το προϊόν με τον κατάλληλο τρόπο και με καθαριότητα.

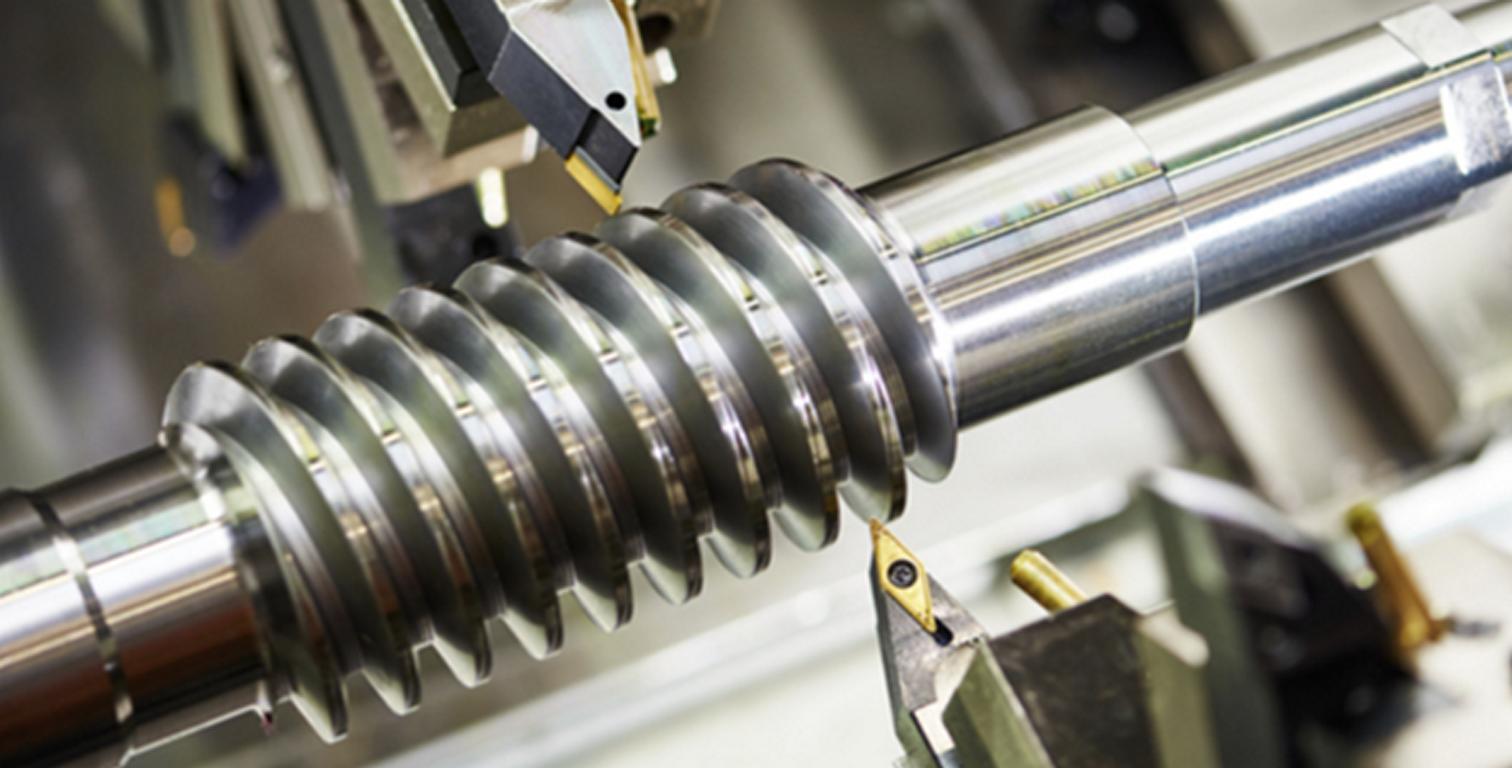

4. Χύτευση με χύτευση με έγχυση ή εξώθηση

Οι εκροές ξεκινούν με την επιλογή και τον ποιοτικό έλεγχο των πρώτων υλών. Εδώ το πλαστικό διαμορφώνεται με διαδικασίες όπως η χύτευση με έγχυση ή η εξώθηση.

- Μορφοποίηση με έγχυση: Αυτά τα πλαστικά σφαιρίδια λιώνουν με θέρμανση και στη συνέχεια πιέζονται σε καλούπια που σχηματίζουν δοχεία, μπουκάλια ή άλλα σχήματα.

- Εξώθηση: Η χρήση πλαστικού περιλαμβάνει την τήξη και την εξώθηση μέσω μιας μήτρας για να σχηματιστούν συνεχείς δομές, όπως φύλλα και ταινίες.

Και οι δύο τεχνικές κατασκευής εξασφαλίζουν ακρίβεια στο πλαστικό πάχος διαστάσεων και στην αντοχή, κάτι που είναι σημαντικό για τη συμμόρφωση με τα τρόφιμα.

5. Δοκιμές για ασφάλεια και συμμόρφωση

Τα πλαστικά προϊόντα υποβάλλονται σε διάφορες δοκιμές για να πληρούν τα απαραίτητα πρότυπα ασφαλείας. Οι δοκιμές αυτές καθορίζουν την αποτελεσματικότητα της χημικής έκπλυσης, τη θερμική σταθερότητα και τη διάρκεια ζωής του επεξεργασμένου φυτικού ελαίου. Τα πλαστικά που έρχονται σε επαφή με τρόφιμα δεν αλληλεπιδρούν χημικά με τις επιφάνειες που έρχονται σε επαφή με τρόφιμα και δεν πρέπει να καταστρέφονται από τη θερμότητα. Εκτός αυτού, δεν πρέπει να αποικοδομούνται και να εκπλένουν επικίνδυνες χημικές ουσίες.

Μερικές από τις δοκιμές περιλαμβάνουν:

- Δοκιμές μετανάστευσης: Βεβαιωθείτε ότι η συγκεκριμένη χημική ουσία μεταναστεύει στο τρόφιμο σε βαθμό που δεν υπερβαίνει το επιτρεπόμενο επίπεδο ακόμη και υπό τις καθορισμένες συνθήκες, όπως θέρμανση ή κατάψυξη.

- Δοκιμές αντοχής και ανθεκτικότητας: Ελέγχει την πλαστική ανθεκτικότητα για να διαπιστώσει αν δεν θα σπάσει ή θα αποϋλοποιηθεί.

6. Σήμανση και πιστοποίηση

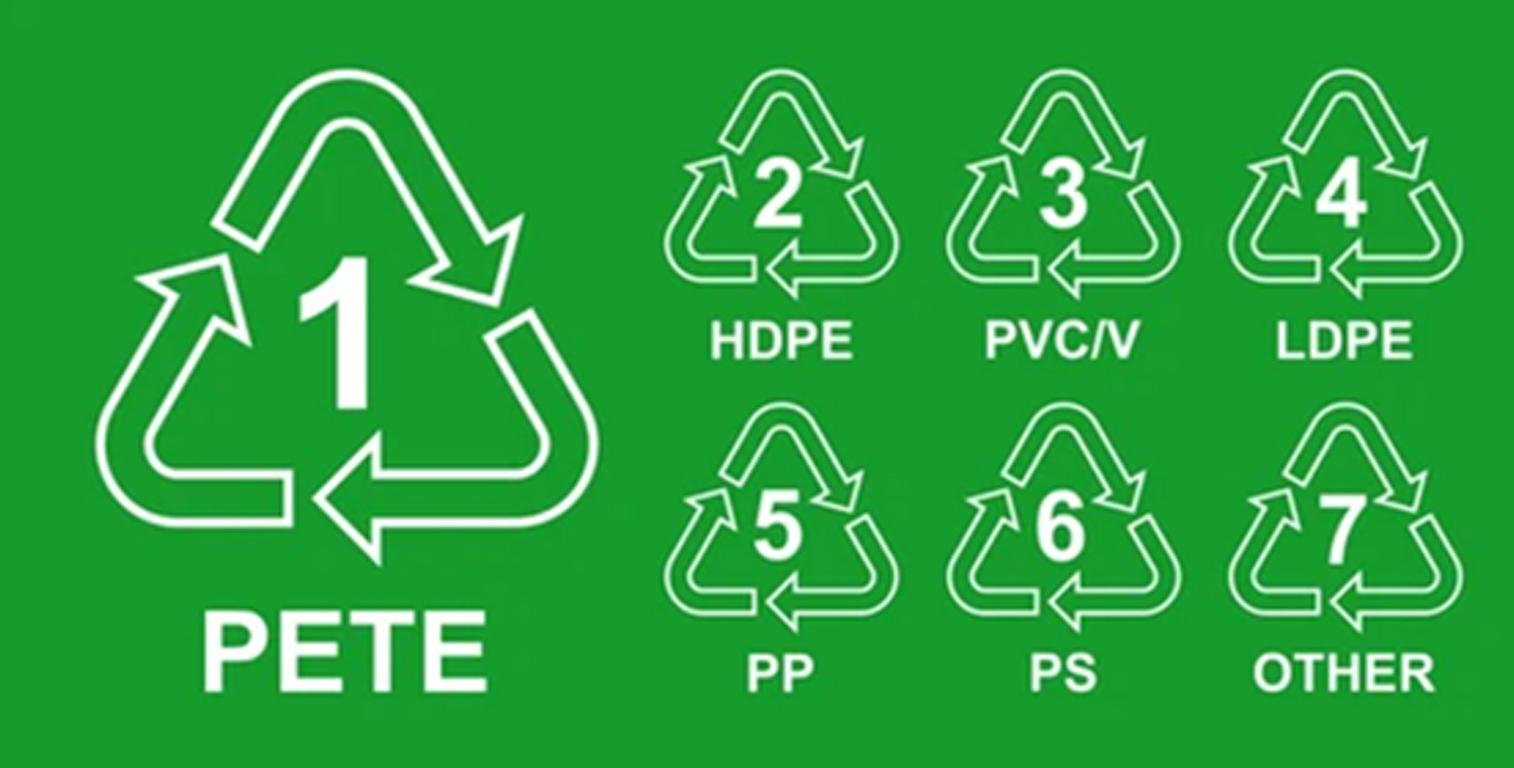

Όταν το πλαστικό ποιότητας τροφίμων πληροί όλες τις απαιτήσεις ασφάλειας και συμμόρφωσης, παίρνει τις επίσημες ετικέτες του. Οι πελάτες και οι ρυθμιστικοί φορείς, όπως ο FDA, προσφέρουν διαπίστευση, σε προϊόντα που λειτουργούν σύμφωνα με τα καθορισμένα μέτρα ασφαλείας. Οι κατασκευαστές αρέσκονται να προσθέτουν ισχυρισμούς όπως "χωρίς BPA", "εγκεκριμένο από τον FDA" ή το σύμβολο ανακύκλωσης που δηλώνει τον τύπο του πλαστικού, δηλαδή 1 για το PET και 2 για το HDPE. Αυτές οι ετικέτες βοηθούν τον πελάτη να διακρίνει μεταξύ της ασφάλειας και της καταλληλότητας του προϊόντος για χρήση σε τρόφιμα.

7. Βιωσιμότητα και ανακυκλωσιμότητα

Τα τελευταία χρόνια έχουν βελτιωθεί οι προσπάθειες να συμβαδίσουν με τη βιωσιμότητα στην παραγωγή πλαστικών τροφίμων. Η αυξημένη ευαισθητοποίηση των καταναλωτών δημιουργεί πίεση στους περισσότερους κατασκευαστές να υιοθετήσουν είτε πλαστικά υλικά που ανακυκλώνονται μετά τη χρήση, δηλαδή τρόφιμα, είτε να αναζητήσουν βιοδιασπώμενα πλαστικά. Για το λόγο αυτό, η διασφάλιση ότι τα πλαστικά ποιότητας τροφίμων είναι ανακυκλώσιμα και φιλικά προς το περιβάλλον αποτελεί σήμερα ουσιαστικό παράγοντα.

7 τύποι πλαστικών τροφίμων

Ακολουθούν ορισμένοι συνήθεις τύποι πλαστικών που μπορούμε να χρησιμοποιήσουμε ως Food-Grade και Food-Safe,

1. Τερεφθαλικό πολυαιθυλένιο (PET ή PETE)

Το ΡΕΤ χρησιμοποιείται γενικά για την κατασκευή μπουκαλιών νερού και αναψυκτικών και δοχείων τροφίμων, π.χ. βάζα φυστικοβούτυρου. Είναι ελαφρύ, ανθεκτικό και πολύ αποτελεσματικό στην παρεμπόδιση της υγρασίας, εξ ου και η χρήση του στη συσκευασία. Το ΡΕΤ είναι επίσης (σ.σ. κωδικός: 1) εξαιρετικά ανακυκλώσιμο, αλλά είναι καλύτερο να χρησιμοποιείται μόνο μία φορά, καθώς μπορεί να υποβαθμιστεί αν χρησιμοποιείται συνεχώς.

2. Πολυαιθυλένιο υψηλής πυκνότητας (HDPE)

Το HDPE χρησιμοποιείται σε κανάτες γάλακτος, δοχεία χυμών και σακούλες μεταφοράς ειδών παντοπωλείου. Είναι άθραυστο, ανθεκτικό, ανθεκτικό στα χημικά και τους κραδασμούς και είναι ασφαλές για τα τρόφιμα, καθώς δεν μολύνει τα τρόφιμα. Το HDPE είναι κατηγορία ροής, είναι επίσης ανακυκλώσιμο υλικό και επισημαίνεται με τον κωδικό ανακύκλωσης "2".

3. Πολυβινυλοχλωρίδιο (PVC)

Μπορούμε να χρησιμοποιήσουμε το PVC σε δοχεία, αλλά το αποφεύγουμε σε εφαρμογές υψηλής θερμοκρασίας επειδή απελευθερώνει τοξικές χημικές ουσίες. Είναι πιο ανθεκτικό, αλλά χρησιμοποιείται λιγότερο στη συντήρηση τροφίμων, ιδιαίτερα εκεί όπου απαιτείται θέρμανση και σφραγίζεται με τον κωδικό "3". Το PVC χρησιμοποιείται κυρίως για το καλούπι τοποθέτησης σωλήνων. κάντε κλικ εδώ για να μάθετε περισσότερα σχετικά με την έγχυση χύτευσης εξαρτημάτων σωλήνων PVC.

4. Πολυαιθυλένιο χαμηλής πυκνότητας (LDPE)

Παραδείγματα προϊόντων που χρησιμοποιούν LDPE περιλαμβάνουν: σακούλες ψωμιού και κατεψυγμένων τροφίμων και ορισμένες εύκαμπτες συσκευασίες. Αυτό το υλικό είναι ελαφρύ, ευέλικτο και δεν απορροφά υγρασία. Ως εκ τούτου, μπορεί να χρησιμοποιηθεί για την αποθήκευση τροφίμων. Εκτός αυτού, το LDPE είναι ανακυκλώσιμο με τον κωδικό "4", αλλά ανακυκλώνεται πιο σπάνια από άλλα υλικά.

5. Πολυπροπυλένιο (PP)

Το PP χρησιμοποιείται συχνότερα σε ποτήρια γιαουρτιού, καλαμάκια μιας χρήσης και πολλαπλών χρήσεων, καπάκια αναψυκτικών και μπουκάλια μπύρας. Για το λόγο αυτό, είναι ανθεκτικό στη θερμότητα και κατάλληλο για συσκευασίες τροφίμων ή προϊόντων που μπορούν να θερμανθούν σε φούρνο μικροκυμάτων. Το PP είναι ασφαλές, ανθεκτικό και ανακυκλώσιμο με κωδικό "5". Πηγαίνετε στο χύτευση με έγχυση πολυπροπυλενίου σελίδα για να μάθετε περισσότερα για αυτό το υλικό PP.

6. Πολυστερίνη (PS)

Το PS εφαρμόζεται ως πιρούνια, κουτάλια, μαχαίρια, κύπελλα και πιάτα μιας χρήσης. Μπορεί να είναι ελαφρύ και προσιτό, αλλά δεν είναι το καλύτερο υλικό για μακροχρόνια αποθήκευση τροφίμων, λόγω των φόβων για χημική έκπλυση, ειδικά όταν εκτίθεται σε θερμότητα. Σημειώνεται με τον κωδικό "6". Μεταβείτε στη διεύθυνση Χύτευση με έγχυση PS σελίδα για να μάθετε περισσότερα.

7. Πολυανθρακικό (PC)

Χρησιμοποιείται σε επαναχρησιμοποιήσιμα μπουκάλια νερού και δοχεία αποθήκευσης τροφίμων. Μπορεί να περιέχει BPA, μια χημική ουσία ικανή να προκαλέσει επιπτώσεις στην υγεία. Ενώ τα υλικά αυτά είναι ισχυρά και διαφανή, θα πρέπει να δίνουμε ιδιαίτερη προσοχή στο να μη χρησιμοποιούμε προϊόντα που περιλαμβάνουν BPA. Επιπλέον, το PC σημειώνεται με τον κωδικό ανακύκλωσης 7. Πηγαίνετε στο χύτευση με έγχυση πολυανθρακικού σελίδα για να μάθετε περισσότερα.

Βασικές ιδιότητες 7 τύπων πλαστικών τροφίμων

Ακολουθούν ορισμένοι σημαντικοί τύποι πλαστικών μαζί με τις ιδιότητές τους και τις εφαρμογές τους σε διάφορες βιομηχανίες,

| Πλαστικός τύπος | Κωδικός ανακύκλωσης | Κοινές χρήσεις | Ανθεκτικότητα | Αντοχή στη θερμότητα | Χημική αντίσταση | BPA-Free | Ανακυκλωσιμότητα |

| Τερεφθαλικό πολυαιθυλένιο (PET ή PETE) | 1 | Μπουκάλια ποτών, βάζα τροφίμων | Υψηλή | Χαμηλή | Μέτρια | Ναι | Υψηλή |

| Πολυαιθυλένιο υψηλής πυκνότητας (HDPE) | 2 | Κούπες γάλακτος, μπουκάλια χυμών, σακούλες παντοπωλείου | Πολύ υψηλή | Μέτρια | Υψηλή | Ναι | Υψηλή |

| Πολυβινυλοχλωρίδιο (PVC) | 3 | Φύλλα περιτυλίγματος, δοχεία τροφίμων | Μέτρια | Χαμηλή | Μέτρια | Μπορεί να περιέχει BPA | Χαμηλή |

| Πολυαιθυλένιο χαμηλής πυκνότητας (LDPE) | 4 | Σακούλες ψωμιού, σακούλες κατεψυγμένων τροφίμων, δοχεία | Μέτρια | Χαμηλή | Υψηλή | Ναι | Χαμηλή |

| Πολυπροπυλένιο (PP) | 5 | Δοχεία γιαουρτιού, καπάκια μπουκαλιών, καλαμάκια | Υψηλή | Υψηλή | Πολύ υψηλή | Ναι | Μέτρια |

| Πολυστερίνη (PS) | 6 | Ποτήρια μιας χρήσης, μαχαιροπήρουνα, πιάτα | Μέτρια | Χαμηλή | Χαμηλή | Μπορεί να περιέχει BPA | Χαμηλή |

| Πολυανθρακικό (PC) | 7 | Επαναχρησιμοποιήσιμα μπουκάλια, αποθήκευση τροφίμων | Πολύ υψηλή | Υψηλή | Υψηλή | Μπορεί να περιέχει BPA | Χαμηλή |

Πέντε εξέχοντα χαρακτηριστικά των πλαστικών που είναι ασφαλή για τρόφιμα,

Τα ακόλουθα είναι τα βασικά χαρακτηριστικά των πλαστικών που είναι ασφαλή για τρόφιμα και κατάλληλα για τρόφιμα,

- Χωρίς BPA και τοξίνες

- Ανθεκτικό στη θερμότητα και ανθεκτικό

- Αδρανές σε ουσίες τροφίμων

- Άοσμο και άγευστο

- Εξουσιοδότηση από ρυθμιστικές αρχές (πλαστικά τροφίμων FDA, ΕΕ κ.λπ.)

Υπάρχουν ασφαλή πλαστικά μπουκάλια τροφίμων;

Ναι, τα πλαστικά μπουκάλια και τα δοχεία τροφίμων είναι ασφαλή για ανθρώπινη κατανάλωση, εφόσον έχουν πλυθεί σωστά, τύπου non-BPA. Ο FDA πρέπει να εγκρίνει το εν λόγω προϊόν και δεν πρέπει να καταστρέφεται με την πάροδο του χρόνου.

Πλαστικοί αριθμοί ασφαλείς για αποθήκευση τροφίμων

Τα ανακυκλώσιμα πλαστικά τύπου ένα, δύο, τέσσερα και πέντε, δηλαδή PET, HDPE, LDPE και PP, είναι ασφαλή για την αποθήκευση τροφίμων. Αποφύγετε τα πλαστικά που έχουν κωδικό 3 (PVC), 6 (PS) και 7 (άλλα), καθώς αυτά τα πλαστικά περιέχουν BPA και άλλες μη φιλικές χημικές ουσίες.

Διάγραμμα αριθμού ασφαλών πλαστικών για πλαστικό ποιότητας τροφίμων

Ο παρακάτω πίνακας θα μας βοηθήσει να καταλάβουμε ποια πλαστικά κατηγορίας Fodd-Grade είναι επίσης ασφαλή για τρόφιμα,

| Πλαστικός τύπος | Ασφαλές για επαφή με τρόφιμα; | Κοινές περιπτώσεις χρήσης |

| 1 (PET ή PETE) | Ναι | Μπουκάλια νερού, δοχεία |

| 2 (HDPE) | Ναι | Κούπες γάλακτος, μπουκάλια χυμών |

| 3 (PVC) | Όχι | Φύλλα περιτυλίγματος, δοχεία |

| 4 (LDPE) | Ναι | Σακούλες ψωμιού, σακούλες κατεψυγμένων τροφίμων |

| 5 (PP) | Ναι | Δοχεία γιαουρτιού, καπάκια μπουκαλιών |

| 6 (PS) | Όχι | Πιάτα μιας χρήσης, ποτήρια |

| 7 (Άλλο) | Εξαρτάται (αποφύγετε την BPA) | Διάφορα αντικείμενα |

Εφαρμογές για πλαστικά τροφίμων και ασφαλή για τρόφιμα

Ακολουθούν ορισμένες συνήθεις εφαρμογές των πλαστικών ποιότητας τροφίμων και ασφάλειας τροφίμων,

- Εργαστηριακά αναλώσιμα όπως δίσκοι τροφίμων και υλικά συσκευασίας τροφίμων

- Μπουκάλια ποτών

- Σκεύη και μαχαιροπήρουνα

- Χάρτινες σακούλες και μεμβράνες

- Βιομηχανικές εφαρμογές Εξοπλισμός επεξεργασίας τροφίμων

Πλεονεκτήματα των πλαστικών ποιότητας τροφίμων και ασφάλειας τροφίμων

Ας συζητήσουμε μερικά πλεονεκτήματα των πλαστικών Food-Grade και Food Safe,

- Οικονομικό και εύκολο στη διαχείριση

- Ανθεκτικό και ανθεκτικό στα θραύσματα

- Ανθεκτικό στη μόλυνση

- Ευπροσάρμοστο και εύκολο στη μορφοποίηση

- Επαναχρησιμοποιήσιμο (εάν ληφθεί υπόψη ο τύπος του προϊόντος μίας χρήσης)

Μειονεκτήματα των πλαστικών τροφίμων και των πλαστικών που είναι ασφαλή για τρόφιμα

Ακολουθούν ορισμένα μειονεκτήματα/περιορισμοί των πλαστικών ποιότητας τροφίμων και ασφάλειας τροφίμων

- Πιθανή περιβαλλοντική βλάβη (πλαστικά απόβλητα)

- Ορισμένα πλαστικά δύσκολα μπορούν να απορριφθούν όταν θερμανθούν - εκπέμπουν τοξικές ουσίες.

- Αν και τα περισσότερα έχουν σχεδιαστεί για να είναι ασφαλή για το κατάστημα, δεν είναι όλα ασφαλή για φούρνο μικροκυμάτων ή πλυντήριο πιάτων.

- Ορισμένα έχουν περιορισμένες εναλλακτικές λύσεις για ανακύκλωση.

- Η μακροχρόνια διάρκεια ζωής μπορεί να διαφέρει.

Συμπέρασμα

Εν κατακλείδι, τα πλαστικά τροφίμων και τα πλαστικά που είναι ασφαλή για τρόφιμα αποτελούν σημαντικά συστατικά στις λύσεις συσκευασίας και συντήρησης της βιομηχανίας τροφίμων. Η γενική γνώση του τύπου του χρησιμοποιούμενου πλαστικού και η αναγνώριση των φιλικών προς το περιβάλλον προϊόντων είναι ζωτικής σημασίας για την υγεία και την ασφάλεια. Τα τρόφιμα και τα ποτά που αποθηκεύονται θα προστατεύονται από τη μόλυνση με τη χρήση πλαστικών τροφίμων χωρίς BPA, FDA, όποτε τα επιλέγετε.

Συχνές ερωτήσεις

Τι σημαίνει "ποιότητας τροφίμων";

Το food-grade σημαίνει ότι το πλαστικό υλικό μπορεί να αναμεταδοθεί στα τρόφιμα και ότι συμμορφώνεται με τις νομικές απαιτήσεις.

Τα πλαστικά χωρίς BPA είναι πάντα ασφαλή για την αποθήκευση τροφίμων;

Ναι, τα πλαστικά χωρίς BPA είναι λίγο πιο ασφαλή, αλλά στη συνέχεια βεβαιωθείτε ότι αυτά τα πλαστικά που χρησιμοποιείτε είναι ποιότητας τροφίμων αυτά.

Μπορώ να χρησιμοποιήσω οποιοδήποτε πλαστικό δοχείο για την αποθήκευση τροφίμων;

Όχι, χρησιμοποιείτε μόνο δοχεία που φέρουν στην επιφάνειά τους την ένδειξη food-grade ή food-safe.

Μπορούν να χρησιμοποιηθούν ξανά τα ίδια πλαστικά δοχεία;

Ναι, εάν είναι φρεσκοσυσκευασμένα, αποθηκευμένα με όρους υγιεινής και σε επιτρεπτό υλικό που έρχεται σε επαφή με τρόφιμα. Εάν είναι φθαρμένα ή ραγισμένα τότε συνιστάται να μην τα χρησιμοποιείτε.

Ποιο είδος πλαστικού είναι καλύτερο για την αποθήκευση τροφίμων για μεγαλύτερο χρονικό διάστημα;

Τα πλαστικά HDPE και PP είναι ασφαλή για μακροχρόνια χρήση λόγω της ακαμψίας του υλικού και της έλλειψης πιθανών χημικών αντιδράσεων.

Γιατί πρέπει να αποφεύγω τα πλαστικά με τις ενδείξεις 3, 6 και 7;

Αυτά τα πλαστικά είναι γνωστό ότι απελευθερώνουν παθογόνους μικροοργανισμούς όπως η BPA μέσω της θερμότητας και της υγρασίας.