Polystyrol-Spritzguss, oder PS-Spritzguss, ist eine gängige Fertigungstechnik und ist bekannt für ihre Fähigkeit, große Mengen identischer Komponenten in kurzer Zeit herzustellen. Polystyrol ist ein sehr geeigneter thermoplastischer Kunststoff. Denn es ist billig, leicht formbar und hat zahlreiche Anwendungen in verschiedenen Bereichen. Dieser Artikel erklärt die Verfahren beim Polystyrol-Spritzguss und behandelt Bereiche wie das verwendete Material, Gestaltungsrichtlinien, Details der Verarbeitungsparameter und die Vor- und Nachteile dieser Methode.

Was ist Polystyrol-Formgebung?

Polystyrolformen ist eine der Techniken zur Bildung Polystyrol, ein thermoplastisches Polymer mit zahlreichen Anwendungsmöglichkeiten. Dies wird normalerweise durch Spritzgussverfahren erreicht. Dabei wird geschmolzenes Polystyrol in eine Formhöhle gespritzt, um komplizierte Formen mit hoher Genauigkeit zu bilden. Polystyrol-Spritzguss ist in vielen Branchen beliebt, da das Material billig und relativ einfach zu verarbeiten ist. Darüber hinaus verfügt es über begehrte Eigenschaften wie Steifigkeit und Klarheit. Der Prozess ist konsistent und intensiv und eignet sich daher für die Massenproduktion.

Warum wird Polystyrol so häufig verwendet?

Die weitverbreitete Verwendung von Polystyrol kann auf mehrere Faktoren zurückgeführt werden. Wie zum Beispiel:

- Wirtschaftlichkeit: PS lässt sich billig herstellen und die Produktionskosten sind bei großen Mengen erheblich niedriger.

- Vielseitigkeit: Es lässt sich leicht in verschiedene Formen bringen. Daher ist es für die Herstellung von Produktanstößen, z. B. Dosen und anderen langlebigen Konsumgütern, geeignet.

- Klarheit und Steifheit: PS erzeugt ein klares, helles, glänzendes Finish. Dieses Finish ist starr, aber auch sehr leicht.

- Einfache Verarbeitung: Es hat einen niedrigen Schmelzpunkt und gute Fließeigenschaften. Daher lässt es sich problemlos im Spritzgussverfahren verarbeiten.

- Recyclingfähigkeit: PS kann recycelt werden und fördert daher ein nachhaltiges Fertigungssystem.

Eigenschaften von Polystyrol (PS)

Die folgende Tabelle zeigt die unterschiedlichen Eigenschaften von Polystyrol.

| Eigentum | Allzweck-Polystyrol (GPPS) | Hochschlagfestes Polystyrol (HIPS) |

| Dichte | 1,04 – 1,06 g/cm³ | 1,03 – 1,06 g/cm³ |

| Zugfestigkeit | 30 – 60 MPa | 15 – 35 MPa |

| Biegefestigkeit | 70 – 110 MPa | 25 – 55 MPa |

| Schlagfestigkeit (Kerbschlagfestigkeit nach Izod) | 20 – 35 J/m | 150 – 300 J/m |

| Bruchdehnung | 1 – 2% | 30 – 50% |

| Schmelzpunkt | 210°C – 250°C | 200°C – 230°C |

| Schwindung | 0.4 – 0.7% | 0.3 – 0.8% |

| Wasseraufnahme (24 Stunden) | 0.03% | 0.03% |

| Transparenz | Transparent | Undurchsichtig |

| Anwendungen | Verpackung, Einwegbesteck | Autoteile, Spielzeug |

Schrittweiser Prozess des Polystyrol-Spritzgießens (PS-Spritzgießens)

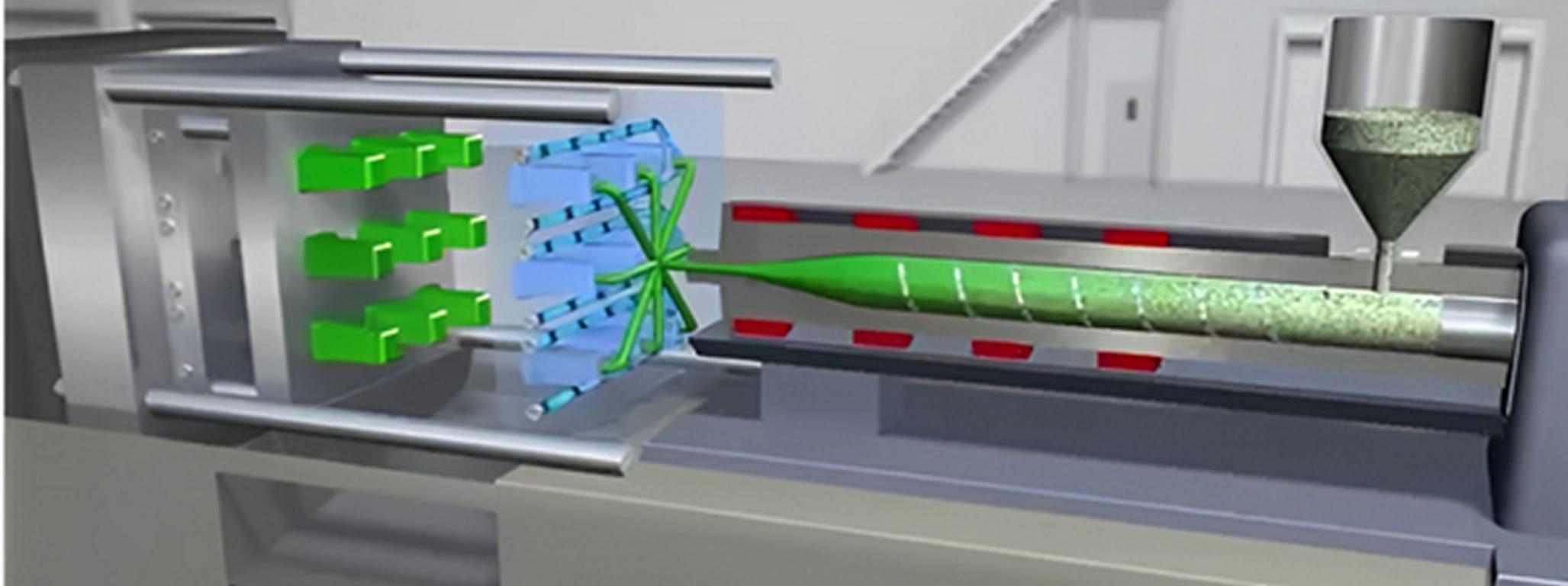

Spritzguss mit Polystyrol ist ein Standardverfahren zur Massenproduktion von Einzelteilen aus dem Werkstoff Polystyrol (PS). Es umfasst mehrere kritische Schritte. Dazu können die Materialvorbereitung, das Schmelzen des Materials und die endgültige Teileentladung gehören. Hier finden Sie eine detaillierte Erklärung jedes Schritts im Polystyrol-Spritzgussverfahren:

1. Materialvorbereitung

Dieser Schritt besteht hauptsächlich aus Unterprozessen. Lassen Sie uns sie alle kurz besprechen.

- Rohstoffauswahl: Je nach Endprodukt wählen wir Granulat oder Polystyrolpellets. Dies kann beispielsweise Polystyrol für transparente Produkte (GPPS) oder hochschlagfestes Polystyrol (HIPS) für Produkte sein, die starken Stößen standhalten müssen.

- Trocknen: Im Allgemeinen neigt Polystyrol nicht dazu, Wasser aufzunehmen. Bei hoher Luftfeuchtigkeit muss das Material jedoch nur kurz getrocknet werden, um Feuchtigkeitsdefekte im Formprozess zu vermeiden. Bei Bedarf wird das Material getrocknet, um die gesamte Feuchtigkeit aus dem Material zu entfernen.

2. Schmelzen des Polystyrols

In ähnlicher Weise sind in dieser Phase auch bestimmte Teilprozesse enthalten, z. B.:

- Trichterbeladung: Hier trocknen wir die Pellets, die dann über einen Trichter in die Spritzgussmaschine geleitet werden. Über dem Zuführer befindet sich der Trichter, der das Material in den Zylinder der Maschine leitet.

- Erhitzen und Schmelzen: Es ist mit Heizspulen ausgestattet, um das Polystyrol zu schmelzen, bis es weich wird, also bei etwa 200 °C bis 250 °C. Die Schnecke dreht sich und schiebt das Material vorwärts, während sie gleichzeitig das Polymer mischt und gleichmäßig schmilzt.

3. Injektionsphase

Diese Phase kann die folgenden Prozesse umfassen;

- Injektion: Anschließend muss das Polystyrol die zweite Phase durchlaufen. Hier schmilzt es, vermischt sich gleichmäßig und wird homogenisiert. Anschließend bewegt sich die Schnecke schnell vorwärts und presst die Schmelze in die Formkavität. Der Druck sorgt dafür, dass das geschmolzene Polystyrol die Formkavität bis ins kleinste Detail ausfüllt. So kann es problemlos die jeweilige Teileform erreichen.

- Füllen der Form: Die Form besteht aus zwei Hälften, der Kernhälfte der Form und der Hohlraumhälfte. Dann müssen diese beiden Hälften fest zusammengedrückt werden. Das geschmolzene Polystyrol wird dann bis an die Grenzen der Form in den Hohlraum eingespritzt. Diese Konstruktion erfordert die richtige Konstruktion von Angussöffnungen, Angusskanälen und Entlüftungsöffnungen. So können sie eine gleichmäßige Füllung und einen gleichmäßigen Fluss der Polymerschmelze ermöglichen.

4. Abkühlung und Verfestigung

Hier sind die Hauptprozesse:

- Abkühlphase: Sobald der Formhohlraum mit dem Material gefüllt ist, muss es abkühlen und erstarren. Wir halten die Temperatur mithilfe von Kühlmitteln, d. h. Wasserkanälen, aufrecht. So kann das Polystyrol schnell abkühlen.

- Erstarrung: Beim Abkühlen ändert das Polystyrol seinen Aggregatzustand vom geschmolzenen in den festen Zustand und nimmt die Form der Form an. Die Abkühlzeit ist wichtig, da sie die Geometrie und Oberflächenbeschaffenheit des Endprodukts beeinflusst.

5. Entnahme des Formteils

- Formöffnung: Wenn das Teil ausreichend abgekühlt und verfestigt ist, werden die Formhälften (Kern und Hohlraum) wirksam getrennt.

- Auswurf: Mithilfe von Kernstiften oder -platten wird das fertige Teil aus der Formhöhle ausgeworfen. Es muss besonders darauf geachtet werden, dass das Teil ausgeworfen wird, ohne dass es auf die eine oder andere Weise beschädigt wird.

6. Nachbearbeitung

- Trimmen und Fertigstellen: Es ist verkeilt und weist nach dem Auswerfen zusätzliches Material wie Angüsse oder Läufer auf, das normalerweise abgeschabt wird. Dies kann manuell oder mithilfe automatisierter Geräte erfolgen.

- Inspektion und Qualitätskontrolle: Die Formteile werden auf Anzeichen von leichten Verformungen, durch die Haut sichtbaren Einfallstellen oder unsachgemäß ausgefüllten Bereichen untersucht. Die Qualitätskontrolle garantiert, dass jedes der erhaltenen Teile dem Standard entspricht, der zur Fertigstellung des gesamten Produkts erforderlich ist.

7. Recycling von Schrott

- Nachschleifen: Eventuelle Materialreste aus der Besäumung oder fehlerhafte Teile können zerkleinert und in einer Schmelze verwendet werden. Sie können auch mit reinem Polystyrolgranulat gemischt werden, um den Formprozess wiederzuverwenden, sodass nur wenig Materialabfall entsteht.

Konstruktionsrichtlinien für Polystyrol-Spritzguss

Beim Entwurf von Polystyrol-Spritzgussteilen ist Liebe zum Detail erforderlich, um Qualität und Funktionalität sicherzustellen: Konzentrieren Sie sich daher auf die folgenden Richtlinien:

- Wandstärke: Die Wandstärke sollte immer eine Standardstärke aufweisen. So kann ein Verziehen oder Absinken der Struktur vermieden werden. Alles zwischen 2 und 4 mm ist ausreichend, die endgültige Stärke liegt jedoch im Ermessen des Herstellers.

- Entformungsschrägen: Um die Teile schnell aus der Form entnehmen zu können, sollten die Entformungsschrägen in einem Bereich von 1–2° liegen.

- Rippen und Vorsprünge: Sie sollten Rippen hinzufügen, um die dünnen Abschnitte zu stützen, und Vorkehrungen für die Position der Vorsprünge treffen, an denen Schrauben angebracht werden sollen. So können Sie sicherstellen, dass sie auch Halt haben.

- Eckradien: Verwenden Sie im Designteil große Eckenradien. So können die drastischen Materialabweichungen im Design auf ein Minimum beschränkt werden.

- Standort des Tors: Platzieren Sie die Angussöffnungen an der breitesten oder dicksten Stelle des Produkts. So können Sie sicherstellen, dass die Form bis zum Rand gefüllt wird und die Schrumpfung minimiert wird.

Materialeigenschaften von Polystyrol und Vergleich mit anderen Materialien

Hier ist die ausführliche Tabelle, die einen detaillierten Vergleich von Polystyrol und anderen Materialien bietet, darunter PP, PE, ABS usw. Sie können nachlesen, wie Sie das beste auswählen Spritzgussmaterialien Seite, um mehr über Kunststoffmaterialien zu erfahren.

| Eigentum | Polystyrol (PS) | Polypropylen (PP) | Polyethylen (PE) | ABS |

| Dichte (g/cm³) | 1.04 – 1.06 | 0.90 – 0.91 | 0.91 – 0.96 | 1.03 – 1.06 |

| Schmelzpunkt (°C) | 240 | 160 – 170 | 130 – 145 | 220 – 230 |

| Zugfestigkeit (MPa) | 40 – 60 | 25 – 35 | 20 – 30 | 40 – 50 |

| Schlagfestigkeit | Niedrig | Hoch | Medium | Hoch |

| Kosten | Niedrig | Niedrig | Niedrig | Medium |

Vor- und Nachteile der Verwendung von Polystyrol

Vorteile:

Hier sind einige der Vorteile:

- Kostengünstig und leicht verfügbar.

- Sehr hohe Klarheit für völlig transparente Aufgaben.

- Nicht komplex und benötigt keine Zeit, um eine große Menge Energie zu verarbeiten.

- Es hat ein geringes Gewicht und eine gute Dimensionsstabilitätsklasse.

- Es handelt sich um eine Art wiederverwertbares Material, das in einen umweltfreundlichen Korb gelangt.

Nachteile:

Im Folgenden sind die Einschränkungen bzw. Nachteile von Polystyrol aufgeführt.

- Geringe Schlagfestigkeit und sehr anfällig für Risse.

- Nicht hitzebeständig. Daher wird es bei hohen Temperaturen weich.

- Die UV-Lichtbeständigkeit ist gering und es verfärbt sich leicht.

- Es handelt sich um ein sprödes Material, das unter Druck leicht bricht.

- Nicht biologisch abbaubar und daher eine Gefahr für die Umwelt, wenn es weggeworfen oder nicht recycelt wird.

Vorsichtsmaßnahmen beim PS-Spritzguss:

Hier sind die Vorsichtsmaßnahmen für das PS-Spritzgießen:

- Trocknen: Achten Sie darauf, dass das PS frei von Feuchtigkeit ist, um eine Feuchtigkeitskontamination zu vermeiden.

- Temperaturkontrolle: Außerdem ist es wichtig, die Verarbeitungstemperatur konstant zu halten, um eine Verschlechterung des Materials zu verhindern.

- Formdesign: Achten Sie beim Entwurf der Struktur auf die richtigen Winkel. Sorgen Sie außerdem für eine gute Belüftung des Gebäudes, um Mängel zu vermeiden.

- Auswurf: Aufgrund der möglichen Verformungskraft der Teile müssen Sie die richtige Auswurfkraft anwenden.

- Abkühlzeit: Verformung und Schrumpfung werden durch die Zeit beeinflusst, die das Bauteil zum Abkühlen benötigt. Daher muss ein gutes Gleichgewicht gefunden werden, um sicherzustellen, dass das Teil dadurch nicht beeinträchtigt wird.

Polystyrol-Verarbeitungstemperatur beim Spritzgießen

Die beim Spritzgießen verwendete Temperatur zur Verarbeitung des Polystyrols liegt normalerweise zwischen 200 und 250 °C. Dies unterstützt den ordnungsgemäßen Materialfluss und verhindert, dass das Material auf ein nicht beherrschbares Niveau abgebaut wird. Wenn die Temperatur des Polystyrols zu niedrig ist, schmilzt das Material möglicherweise nicht richtig. Daher wird die Form möglicherweise nicht optimal gefüllt, was zu Defekten wie zu kurzen Spritzern oder unterfüllten Teilen führt.

Bei hohen Temperaturen hingegen neigt das Material dazu, zu brechen, seine Farbe und mechanischen Eigenschaften zu verlieren und giftige Gase abzugeben. Die Formtemperatur wird gut reguliert, damit das Material gut in die Kavität fließen kann. So wird das Teiledesign reproduziert und hochwertige Produkte bereitgestellt.

Warum Sie sich für Ihre Polystyrol-Spritzgussteile an die Firma Sincere Tech wenden sollten

Sicnere Tech ist einer der Top 10 Unternehmen für Kunststoff-Spritzguss in China, das Polystyrol-Spritzgussformen und kundenspezifische Kunststoff-Spritzgussteile für eine breite Palette an Materialien anbietet. Unsere einzelnen Vorteile sind unten aufgeführt:

- Haltbarkeit: Unsere Injektion Kunststoffformen sind langlebig und nutzen sich im Vergleich zu anderen Materialien, die zur Herstellung von Formen verwendet werden, kaum ab.

- Präzision: Durch unsere hohe Genauigkeit im Formenbau können wir die Konsistenz aller Teile gewährleisten.

- Kostengünstig: Unsere Dienstleistungen liegen im mittleren Bereich, wo es hinsichtlich Kosten und Qualität keine Kompromisse gibt.

- Schnelle Abwicklung: Wir bieten eine schnelle Abwicklung mit 101%-Zufriedenheit.

- Erfahrenes Team und Mitarbeiter: Wir verfügen über zahlreiche Mitarbeiter mit praktischer Erfahrung im Polystyrol-Spritzguss. Sie sind Experten darin, hochpräzise und qualitativ hochwertige Produkte zu liefern.

- Maßgeschneiderte Lösung: Wir helfen auch bei der individuellen Gestaltung von Teilen.

Wenn Sie nach hochpräzisen und genauen Polystyrol-Spritzgussdiensten suchen, sind Sie hier richtig. Kontaktieren Sie uns noch heute.

Schlussfolgerung

Polystyrol-Spritzguss ist ein relativ effizienter und kostengünstiger Herstellungsprozess. Er lässt sich auf viele Produkte anwenden. Darüber hinaus liefert PS-Spritzguss bei richtiger Formgestaltung und Verarbeitung gute Teile mit einem hohen Grad an Klarheit und Steifheit. Es gibt jedoch einige Nachteile wie geringe Schlagfestigkeit und Wärmestabilität des Materials. Durch Befolgen der Konstruktionsrichtlinien können Sie den Polystyrol-Spritzgussprozess gewinnbringend nutzen.

Häufig gestellte Fragen

F1. Was ist der Temperaturbereich von Polystyrol?

Die Verarbeitungstemperatur des Polystyrols liegt im Normalfall zwischen 200°C – 250°C.

F2. Warum wird beim Spritzguss Polystyrol verwendet?

Es wird hauptsächlich verwendet, weil es billig und leicht zu verarbeiten ist. Weil es für Steifigkeit und verbesserte Klarheit sorgt.

F3. Was sind die Hauptschwächen von Polystyrol als Material?

Der Hauptnachteil besteht darin, dass es einen niedrigen Rückprallindex hat. Daher ist es nicht hitzebeständig und sehr spröde.

F4. Kann Polystyrol recycelt werden?

Natürlich ja! Polystyrol kann recycelt werden, was bedeutet, dass die Herstellung eines solchen Produkts als umweltfreundlicher Prozess angesehen werden kann.

F5. Wofür wird Polystyrol häufig verwendet?

Es wird in Verpackungen, Konsumgütern, Isoliermaterialien, medizinischen Anwendungen, Automobilelementen und mehr verwendet.