Was ist ein Spritzguss-Reinraum?

Ein Reinraum für Spritzguss ist eine kontrollierte Umgebung, die speziell für die Herstellung von Kunststoffkomponenten im Spritzgussverfahren entwickelt und gepflegt wird. Diese Reinräume sind für Branchen unverzichtbar, die ein hohes Maß an Sauberkeit und Präzision erfordern, wie etwa die Medizin-, Pharma-, Elektronik- und Luft- und Raumfahrtbranche.

Zu den wichtigsten Merkmalen und Funktionen eines Reinraums für Spritzgussteile gehören:

- Reinraumklassifizierung: Reinraum für medizinisches Spritzgießen Halten Sie sich an bestimmte Sauberkeitsklassifizierungen auf Grundlage internationaler Normen wie ISO 14644-1. Diese Klassifizierungen legen die zulässigen Grenzwerte für luftgetragene Partikel pro Kubikmeter Luft fest und gewährleisten so eine kontrollierte Umgebung mit geringen Kontaminationswerten. Reinräume werden für Spritzgussanwendungen normalerweise als ISO-Klasse 5 oder höher eingestuft.

- Umweltkontrolle: Reinräume für Spritzgussteile verfügen über moderne Umweltkontrollsysteme, um die gewünschten Reinheitsgrade aufrechtzuerhalten. Diese Systeme umfassen in der Regel hocheffiziente Partikelluftfilter (HEPA), Luftdruckdifferenziale sowie Temperatur- und Feuchtigkeitskontrolle, um die Anwesenheit von luftgetragenen Partikeln zu minimieren und optimale Herstellungsbedingungen zu gewährleisten.

- Kleidung und Personalhygiene: In Reinräumen für Spritzguss werden strenge Kleidungsvorschriften und Personalhygienepraktiken eingehalten, um Kontaminationen zu vermeiden. Das Reinraumpersonal muss spezielle Kleidung tragen, darunter Reinraumanzüge, Handschuhe, Masken, Haarnetze und Schuhüberzüge. Handwasch- und Desinfektionsprotokolle werden strikt eingehalten, um die Sauberkeit aufrechtzuerhalten.

- Materialhandhabung und -vorbereitung: Die beim Spritzguss verwendeten Rohmaterialien werden in Reinraumumgebungen gehandhabt und vorbereitet, um Verunreinigungen vorzubeugen. Es wird eine kontrollierte Lagerung und ein kontrollierter Transport der Materialien durchgeführt und es werden spezifische Protokolle befolgt, um die Materialreinheit zu gewährleisten. Das Trocknen, Aufbereiten und Mischen von Materialien kann auch in speziellen Reinraumbereichen durchgeführt werden.

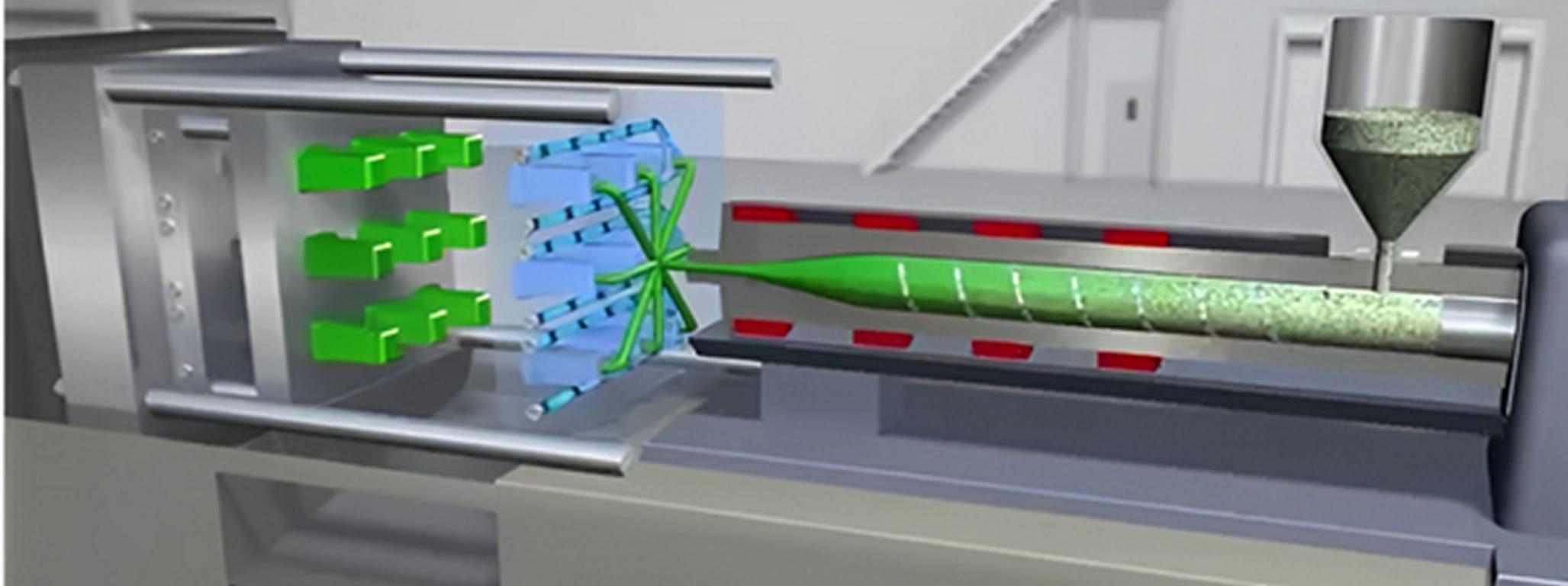

- Reinraumausrüstung und -maschinen: Spritzgussmaschinen, die in Reinraumumgebungen verwendet werden, werden so konstruiert und gewartet, dass sie die Sauberkeitsanforderungen erfüllen. Diese Maschinen können über zusätzliche Gehäuse, Laminar Flow-Hauben oder Barrieresysteme verfügen, um das Risiko der Partikelbildung während des Formprozesses zu minimieren. Regelmäßige Reinigung und Wartung der Ausrüstung sind unerlässlich, um die Sauberkeitsstandards einzuhalten.

- Vorbereitung von Formen und Werkzeugen: Formen und Werkzeuge, die beim Spritzgießen verwendet werden, werden in einer Reinraumumgebung vorbereitet und gewartet. Um Verunreinigungen zu beseitigen, werden geeignete Reinigungsverfahren eingesetzt, darunter Lösemittelreinigung, Ultraschallreinigung oder spezielle Reinigungsmittel. Lagerung und Handhabung der Formen werden sorgfältig überwacht, um Partikelansammlungen zu vermeiden.

- Prozesskontrolle und Qualitätssicherung: In Reinräumen für Spritzguss werden strenge Prozesskontrollmaßnahmen umgesetzt, um eine gleichbleibende Qualität sicherzustellen und Mängel zu minimieren. Kritische Prozessparameter wie Temperatur, Druck, Einspritzgeschwindigkeit und Abkühlzeit werden genau überwacht und kontrolliert. Während des Prozesses werden Inspektionen, Maßmessungen und Qualitätskontrollen durchgeführt, um die Produktqualität und die Einhaltung der Spezifikationen zu überprüfen.

Reinräume für Spritzgussteile sind für Branchen, die hochwertige, präzisionsgeformte Komponenten benötigen, von entscheidender Bedeutung. Durch die Bereitstellung einer kontrollierten und sauberen Umgebung minimieren diese Reinräume das Kontaminationsrisiko, gewährleisten die Produktintegrität und erfüllen strenge gesetzliche und branchenübliche Standards. Die Kombination aus Umweltkontrolle, Personalhygiene, Materialhandhabung und Prozesskontrollmaßnahmen in einem Reinraum für Spritzgussteile trägt zur Herstellung zuverlässiger und hochwertiger Kunststoffkomponenten bei.

Manchmal Kunststoffformenhersteller sucht nach guten Nischenprodukten, die mit ihrem Geschäft in Verbindung stehen und mit denen sie mehr Gewinn erzielen können. Dies war der Fall bei SINCERE TECH, einem bekannten Hersteller von Kunststoffformen das ist jetzt invertiert Formerei in einer 5.000 -sq Klasse 10.000 Spritzguss Reinraum das ist vor allem für medizinisches Spritzgießen Service.

Spritzguss Reinraum

SINCERE TECH befindet sich in Dong Guan, einer kleinen Stadt in der chinesischen Stadt Dong Guan in der Nähe des Flughafens Shenzhen und hat einen Ruf für komplizierte, Hochpräzise Formen, medizinische Formen, Automobilformen und eine besondere Spezialität in Mehrkomponentenformen. Nach dem Jahr 2000 wurde China zum weltweit führenden Hersteller von Formen und viele Werkzeugbauunternehmen begannen mit dem Formenbau. Im Jahr 2005 begann SINCERE TECH mit der Herstellung von Kunststoffformen, um Exportformen herzustellen, vor allem für kleinere Auflagen für Kunden aus China. Werkzeugbau Geschäft.

Bleiben Sie bei dem, was funktioniert hat, als SINCERE TECH als Kunststoffformanlage durch eine Mauer getrennt vom Kunststoffformenbau, wurde es um die Bedürfnisse der Kunden herum entworfen. Auf diese Weise konnte es die kurzen Vorlaufzeiten der Kunden bewältigen, Vorteile bei der Wartung der Formen usw. erzielen. Da die Formen meist für technische und mehrteilige oder farbige Teile hergestellt wurden, hat das Formunternehmen hochpräzise Spritzgussmaschinen und Mehrkomponententechnologien eingesetzt. Die Formpressen reichen von 60 bis 2000 Tonnen und umfassen Zweikomponenten-Spritzguss Maschinen. Sie können zu unserem Doppelspritzguss Teileseite.

Medizinische Kunststoff-Spritzgussprodukte benötigen Spritzguss-Reinraum

Mehrere unserer Kunden waren in der medizinischen Ausrüstung, die braucht medizinische Formteile, Automobilindustrie, Gesundheitsbranche und Pharmahersteller. Um allen unseren Kunden eine maßgeschneiderte Lösung bieten zu können, hat ST beschlossen, eine Spritzguss Reinraum Herstellung (für medizinische Spritzguss-Service) Betrieb auf einem Niveau von Klasse 10.000 mit turbulenter Luftströmung. Kunststoff-Formteile hergestellt umfassen Komponenten für Dialysegeräte, Medizintechnikkomponenten, Verschlüsse für PE-Infusionsflaschen und medizinische Kunststoffkappen und einige andere medizinisches Spritzgießen Teile

medizinische Kunststoffteile

Die Einsatzmöglichkeiten von Spritzgussmaschinen in einer Reinraumumgebung sind so zahlreich, dass man sie gar nicht mehr zählen kann. Es gibt Hauben über einzelnen Maschinen, Maschinen, die sich vollständig in der Reinraumumgebung befinden, und Maschinen, die sich teilweise im Spritzguss-Reinraum selbst befinden.

ST entschied sich, nur das Klemmende der Maschine in die Reinraum-Spritzguss„Wir haben die besonderen Eigenschaften der Maschinen bei unserer gesamten Planung berücksichtigt.“ ST hat sich für einige der hochpräzisen Spritzgussmaschinen der Serie entschieden, darunter 65-, 80- und 110-Tonnen-Maschinen, um seine Produktpalette abzudecken. Diese Maschinen scheinen perfekt zu funktionieren, wie wir am Anfang dachten.

Full-Service-Kunststoffformenbau, normalerweise Formenbau und Reinraum

ST hat nicht die Spritzguss Reinraum zu einfach geformten Teilen. Das hätte nicht zu dem Serviceniveau gepasst, das die Kunden für medizinische Kunststoffformteile erwarten. Solche Kunden geben im Allgemeinen medizinische Grade für alle Formgeräte, Verpackungen, Montage und Lieferungen an. Um diese Aufgabe zu erfüllen, betreibt ST einen Montageraum innerhalb des Reinraums der Klasse 10.000, sodass das fertige Produkt in hermetisch versiegelten Verpackungen versandfertig ist.

Für den normalen Bedarf verfügen wir über einen Maschinenpark von 80 Tonnen bis 2000 Tonnen, um für unsere Kunden ein breites Produktspektrum herzustellen.

Diese Qualität und dieser Service haben dem Unternehmen zu weiterem Wachstum verholfen, sowohl im Reinraumgeschäft als auch im restlichen Formbetrieb, der als Technologiezentrum bezeichnet wird. Heute ist die Fläche unseres Kunststoffformbetriebs von 6.000 m² auf 12.000 m² angewachsen. Der Reinraum wurde von 2050 m² auf 4400 m² erweitert.

Bei Sincere Tech China FormenherstellerWir verstehen die Bedeutung des kundenspezifischen Spritzgusses und seine Rolle bei der Erzielung hervorragender Fertigungsqualität. Mit unserer Fachkompetenz auf diesem Gebiet bieten wir kundenspezifische Spritzgussdienstleistungen von höchster Qualität, die den höchsten Industriestandards entsprechen. Unser Team aus qualifizierten Fachleuten, hochmoderne Geräte und unser Engagement für Innovation stellen sicher, dass wir außergewöhnliche Ergebnisse für Ihre spezifischen Anforderungen liefern.

Wenn Sie mit uns zusammenarbeiten, können Sie einen nahtlosen und effizienten Herstellungsprozess erwarten. Von der ersten Entwurfsphase bis zur endgültigen Produktion achten wir akribisch auf Details und stellen sicher, dass jedes Produkt genau Ihren Spezifikationen entspricht. Unsere erfahrenen Ingenieure arbeiten eng mit Ihnen zusammen und liefern wertvolle Erkenntnisse und Empfehlungen zur Optimierung des Designs für den Spritzguss, was zu kostengünstigen Lösungen ohne Kompromisse bei der Qualität führt.

Wir nutzen die Eigenschaften von Kunststoffen, um Produkte zu schaffen, die nicht nur eine gute Oberflächenbeschaffenheit, sondern auch enge Toleranzen aufweisen. Dies führt zu geringeren Abfallkosten, verbesserter Energieeffizienz und einem verbesserten Benutzererlebnis. Ob Sie Konsumgüter, Automobilkomponenten, elektrische Gehäuse, medizinische Geräte oder Industrieteile benötigen, unsere kundenspezifischen Spritzgusskapazitäten decken eine breite Palette von Branchen und Anwendungen ab.

Bei Sincere Tech Kunststoffform Als Unternehmen sind wir bestrebt, an der Spitze der Branche zu bleiben und zukünftige Trends und Innovationen zu nutzen. Wir erforschen ständig fortschrittliche Materialien und Verbundwerkstoffe, die eine verbesserte Leistung und Nachhaltigkeit bieten. Unsere kontinuierlichen Investitionen in Forschung und Entwicklung ermöglichen es uns, innovative Lösungen anzubieten, die den sich entwickelnden Anforderungen unserer Kunden gerecht werden. Wir sind einer der besten Formenlieferanten in China.

Darüber hinaus setzen wir uns für umweltfreundliche Praktiken ein. Wir suchen aktiv nach nachhaltigen Alternativen, wie biologisch abbaubaren Polymeren und Recycling-Initiativen, um die Umweltauswirkungen unserer Herstellungsprozesse zu minimieren. Indem Sie sich für unsere kundenspezifischen Spritzgussdienste entscheiden, können Sie Ihre Marke auf nachhaltige Herstellungsverfahren ausrichten und zu einer grüneren Zukunft beitragen.

Qualität hat für uns oberste Priorität und wir befolgen während des gesamten Herstellungsprozesses strenge Qualitätskontrollmaßnahmen. Unsere hochmodernen Anlagen und qualifizierten Techniker stellen sicher, dass jedes Produkt strengen Kontrollen und Tests unterzogen wird, um außergewöhnliche Leistung, Zuverlässigkeit und Kundenzufriedenheit zu gewährleisten.

Arbeiten Sie für Ihre individuellen Spritzgussanforderungen mit dem Formenbauer Sincere Tech China zusammen und erleben Sie ein Höchstmaß an Professionalität, Fachwissen und Innovation. Wir sind bestrebt, Ihnen dabei zu helfen, Ihre Ideen zum Leben zu erwecken und liefern Ihnen überlegene Produkte, die sich durch Leistung, Haltbarkeit und Kosteneffizienz auszeichnen.

Kontaktieren Sie uns noch heute, um Ihre Projektanforderungen zu besprechen und herauszufinden, wie unsere Polypropylen-Spritzgussdienste Ihre Herstellungsprozesse auf ein neues Niveau heben können. Lassen Sie uns gemeinsam das volle Potenzial von Polypropylen freisetzen und außergewöhnliche Produkte schaffen, die die Welt um uns herum prägen.

Sie haben noch eine Frage? Kontaktieren Sie uns gerne und senden Sie uns eine E-Mail.