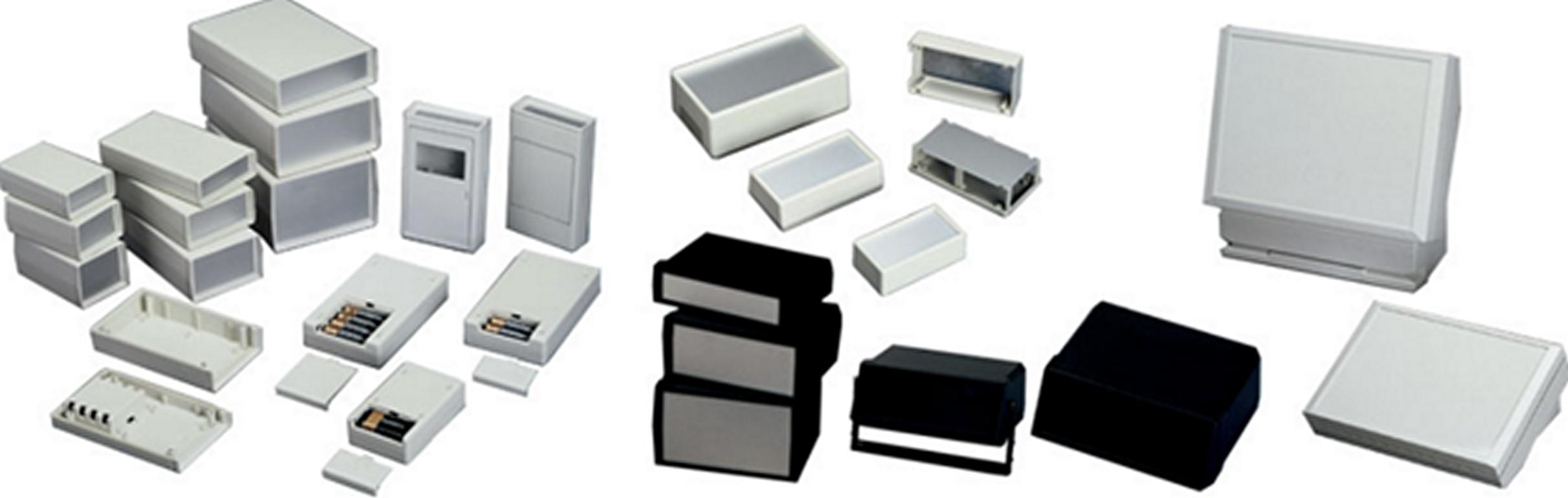

Wie entwirft man perfekte, kundenspezifische elektronische Kunststoffgehäuse?

Perfekt kundenspezifische elektronische Kunststoffgehäuse muss gestaltet werden. Dabei sind drei Hauptfaktoren zu berücksichtigen: Ergonomie, Ästhetik und Funktionalität.

In diesem Blog finden Sie alle wichtigen Punkte. Beim Design kommt es vor allem darauf an, es richtig zu machen. Ein weiterer wichtiger Faktor ist die Kommunikation mit den Herstellern.

Durch iteratives Prototyping werden Details verfeinert. Jeder Schritt ist entscheidend. Jetzt ist es notwendig, diesen Prozess genauer zu beschreiben. Machen Sie sich bereit zum Lernen.

Was sind die wichtigsten Überlegungen beim Entwurf kundenspezifischer elektronischer Kunststoffgehäuse?

Geräteanforderungen

Diese kundenspezifischen Kunststoffgehäuse für Elektronik müssen den Anforderungen des Geräts entsprechen. Sie sollten die Montage der Leiterplatte gewährleisten. Sie müssen Lüftungsschlitze, Montagevorsprünge und Abstandshalter enthalten.

Die Stromversorgungsanschlüsse sollten genaue Formen haben. Sie sollten auch E/A-Schnittstellen unterstützen, damit andere Systeme problemlos damit kommunizieren können. Wärmeabgabe erfordert eine angemessene Luftzirkulation.

Die Innenmaße müssen den Komponenten entsprechen. Die EMI-Abschirmung spielt eine sehr zentrale Rolle für die Leistung. Stoßdämpfung sorgt für Langlebigkeit. Das Design des Batteriefachs erfordert Präzision.

Materialauswahl

Kundenspezifisches Kunststoffgehäuse für Elektronik erfordert die Wahl zwischen ABS, Polycarbonat und Polypropylen. Jedes Material hat seine Vorteile. ABS bietet Schlagfestigkeit. Polycarbonat ist hoch hitzebeständig. Polypropylen bietet chemische Beständigkeit.

UV-Stabilisatoren verhindern Schäden durch Sonneneinstrahlung. Flammschutzmittel sorgen für Sicherheit. Sie alle haben Einfluss auf Gewicht und Haltbarkeit. Sie bestimmen Flexibilität und Oberflächenbeschaffenheit. Kostenüberlegungen sind entscheidend.

Umweltauswirkungen

Darüber hinaus, kundenspezifische elektronische Kunststoffgehäuse sollten umweltfreundlich sein. Sie sollten Spritzgussmaterialien die recycelt werden können. Biologisch abbaubare Polymere, die umweltfreundlichere Kunststoffe sind, werden bevorzugt. Bei Herstellungsprozessen ist eine Emissionsreduzierung erforderlich.

Energieeinsparung ist ein sehr wichtiger Aspekt bei Produktionsprozessen. Die Verwendung von recycelten Materialien ist vorteilhaft. Das Design sollte eine einfache Demontage ermöglichen, um das Recycling der Komponenten zu ermöglichen. Das Abfallmanagement während der Produktion ist sehr wichtig.

Die Lebenszyklusanalyse hilft dabei, die Auswirkungen zu ermitteln. Nachhaltige Praktiken gewährleisten die Einhaltung.

Haltbarkeitsbewertung

Die Haltbarkeitstests für kundenspezifische Elektronikgehäuse aus Kunststoff sind sehr umfangreich. Falltests sind daher von entscheidender Bedeutung, wenn es um Aufprallschutz geht. Vibrationstests simulieren Transportbedingungen.

Thermozyklustests überprüfen die Fähigkeit des Bauteils, extremen Temperaturen standzuhalten. Das heißt, dass die UV-Belastungstests dabei helfen, den Grad der Sonnenbeständigkeit zu bestimmen.

Tests zur chemischen Beständigkeit schützen vor Lösungsmitteln. Tests zum Eindringen von Feuchtigkeit helfen, Wasserlecks zu verhindern. Langlebigkeitstests sagen die Lebensdauer voraus. Haltbarkeit ist die Fähigkeit des Produkts, anspruchsvollen Umgebungen standzuhalten. Haltbarkeit gewährleistet die Produktzuverlässigkeit.

Wie wählen Sie das richtige Material für Ihr individuelles elektronisches Kunststoffgehäuse aus?

ABS vs. Polycarbonat

Bei der Auswahl geeigneter Materialien für kundenspezifische Kunststoffgehäuse für elektronische Geräte sollten Sie ABS und Polycarbonat in Betracht ziehen. ABS bietet eine überragende Schlagfestigkeit. Es lässt sich gut bearbeiten und ist zudem relativ kostengünstig. Polycarbonat ist ein Material, das einen besonderen Vorteil bei der Hitzebeständigkeit aufweist. Gehe zu Polycarbonat-Spritzguss Und ABS-Spritzguss Seite, um mehr zu erfahren.

Es ist hochtransparent und recht langlebig. ABS ist ideal für allgemeine Zwecke, während Polycarbonat für den Einsatz bei hoher Beanspruchung ideal ist. Jedes Material garantiert den stabilen Betrieb des Geräts. Diese Faktoren bestimmen die Haltbarkeit der Gehäuse.

Materialeigenschaften

Die Eigenschaften des Materials sind wichtige Faktoren für kundenspezifische elektronische KunststoffgehäuseDie Zugfestigkeit von ABS beträgt 42 MPa. Die Zugfestigkeit von Polycarbonat beträgt 70 MPa.

ABS hat eine mittlere Wärmeformbeständigkeitstemperatur. Polycarbonat hält höheren Temperaturen stand. ABS lässt sich leichter bearbeiten. Polycarbonat ist stoßfester.

Es gibt einige der Kundenspezifisches, robustes Militärgehäuse die aus Metallen wie Aluminium oder Titan hergestellt werden, die auch in vielen Industriezweigen verwendet werden

Alle diese Materialien haben Einfluss auf Designentscheidungen. Berücksichtigen Sie spezifische Anwendungsanforderungen. Verschiedene Materialien bieten unterschiedliche Haltbarkeit und Leistung.

Kosteneffizienz

Wirtschaftliche Lösungen sind von großer Bedeutung, wenn es um die Herstellung kundenspezifischer Elektronikgehäuse aus Kunststoff geht. Im Allgemeinen ist ABS günstiger. Es ist billiger, kann aber dennoch qualitativ hochwertige Ergebnisse liefern. Obwohl es teurer ist, ist Polycarbonat schlagfester.

Berücksichtigen Sie die Anforderungen der Anwendung. Die Verwendung von Polycarbonat kann zunächst teurer sein. Langfristig sind jedoch erhebliche Einsparungen bei den Wartungskosten von größter Bedeutung.

Die Kosten aller Materialien wirken sich auf die Gesamtkosten aus. Entscheiden Sie je nach Projektanforderungen. Hier müssen Qualität und Kosten in Einklang gebracht werden.

Umweltaspekte

Die Auswahlmöglichkeiten für kundenspezifische Elektronikgehäuse aus Kunststoff werden von Umweltfaktoren beeinflusst. ABS ist außerdem recycelbar und trägt daher nicht zur Umweltverschmutzung bei.

Polycarbonat kann auch recycelt werden. Die Herstellungsaktivitäten wirken sich daher auf den CO2-Fußabdruck aus. Die Verwendung umweltfreundlicher Zusatzstoffe hilft. Die Verwendung von recyceltem Material ist gut für das Material. Daher ist die Lebenszyklusanalyse ein nützliches Instrument bei der Entscheidungsfindung.

Die Verwendung nachhaltiger Materialien steht im Einklang mit Nachhaltigkeitszielen. Jedes Material sorgt für umweltfreundliche Produkte. Nachhaltigkeit und Leistung sollten Hand in Hand gehen.

Was sind die wesentlichen Designelemente für kundenspezifische elektronische Kunststoffgehäuse?

Ergonomie

Die bevorzugten kundenspezifischen Elektronikgehäuse aus Kunststoff sind ergonomisch gestaltet und bieten dem Benutzer Komfort. Die Abmessungen sind korrekt, um eine ergonomische Handhabung zu gewährleisten. Sie haben abgerundete Kanten, die bei längerem Gebrauch den Druck entlasten.

Die Tasten sind so angebracht, dass sie leicht zu erreichen sind. Die Gewichtsverteilung sorgt für eine gleichmäßige Lastverteilung, um Spannungsaufbau und damit Ermüdungserscheinungen vorzubeugen.

Die Oberflächenstruktur sorgt für guten Halt. Die Gehäuse passen an Hände unterschiedlicher Größe. Das zweckmäßige Design fügt sich unsichtbar in das gesamte Benutzererlebnis ein.

Montagefunktionen

Zu den Merkmalen, die bei kundenspezifischen Elektronikgehäusen aus Kunststoff zu beobachten sind, gehören: vielseitige Montage. Schraubdome helfen dabei, ein Objekt fest auf der Oberfläche zu halten. Zusätzliche Merkmale wie integrierte Flansche werden ebenfalls beobachtet, um die strukturelle Integrität des Systems zu verbessern.

Es gibt Schlitze für die Montage auf DIN-Schienen. Schlüssellochschlitze für die einfache Wandmontage. Gewindeeinsätze ermöglichen bei Bedarf eine einfache Montage und Demontage.

Eingelassene Zonen schützen die Befestigungsmechanik vor Witterungseinflüssen. Diese Eigenschaften sorgen für eine sichere und flexible Positionierung des Gehäuses.

Lüftungslösungen

Um eine Überhitzung zu vermeiden, ist bei kundenspezifischen Elektronikgehäusen aus Kunststoff eine ausreichende Belüftung wichtig. Die richtige Positionierung der Belüftungsöffnungen sorgt für einen ausreichenden Luftstrom im Haus.

Lamellen und Schlitze dienen zur effektiven Temperaturregelung im Gehäuseinneren. Lüftungsschlitze verringern das Eindringen von Staub. Interne Leitbleche leiten den Luftstrom gut.

Es ist auch möglich, Kühlkörper zur besseren Wärmeableitung einzubauen. Ein effektives Wärmemanagement erhöht die Lebensdauer der Komponenten. Die Belüftung spielt eine entscheidende Rolle bei der Bestimmung der Zuverlässigkeit elektronischer Geräte.

Ästhetisches Branding

Kundenspezifische Elektronikgehäuse aus Kunststoff bieten einzigartige Möglichkeiten für Branding und Design. Glänzende Oberflächen sind ideal für eine gute Druckqualität. Braille-Logos erhöhen den Wiedererkennungswert von Marken.

Benutzerdefinierte Farben entsprechen dem Image des Unternehmens. Es ist wichtig zu beachten, dass strukturierte Oberflächen ein eleganteres Erscheinungsbild bieten. Interne Komponenten werden mithilfe von klaren Glasplatten hervorgehoben.

Endverbraucher fühlen sich von schlanken Designs mehr angezogen. Zusammen ergeben diese Elemente ein geschmackvolles und wiedererkennbares Markenprodukt.

Funktionale Integration

Die funktionale Integration wird durch kundenspezifische Elektronikgehäuse aus Kunststoff ermöglicht. Schnappmechanismen vereinfachen die Montage. Leiterplatten werden durch interne Halterungen sicher fixiert. Steckverbinder und Schalter werden in Ausschnitten platziert. Die Klappdeckel bieten bequemen Zugriff auf die inneren Aspekte der Produkte.

Die Kabelmanagementfunktionen sind so organisiert, dass kein Durcheinander entsteht. Zusätzliche Module sind in den Fächern untergebracht, die je nach Bedarf angepasst werden können. Diese Integration sorgt für eine gut koordinierte Benutzerinteraktion und dafür, dass die Geräte perfekt harmonieren.

Wie stellen Sie bei Ihrem Gehäusedesign genaue Messungen und Toleranzen sicher?

Präzisionstechniken

Bei der Herstellung kundenspezifischer Elektronikgehäuse aus Kunststoff ist ein hohes Maß an Maßgenauigkeit erforderlich. Die CNC-Bearbeitung ist sehr präzise. Beim Laserschneiden sind feine Details möglich. Spritzguss sorgt für hohe Präzision bei der Teilefertigung.

Ultraschallschweißen ist ein Verfahren, bei dem verschiedene Teile auf sehr effiziente Weise miteinander verbunden werden. Zur Einhaltung der Toleranzen werden Präzisionswerkzeuge verwendet. Jeder Vorgang wird sorgfältig geprüft. Diese Techniken stellen sicher, dass das Gehäuse die richtigen Abmessungen hat und wie geplant passt.

CAD-Modellierung

CAD-Modellierung hilft, die Genauigkeit des Entwurfs zu erhöhen kundenspezifische Kunststoffgehäuse für Elektronik. Die Modelle stellen konkrete Einheiten anschaulicher dar. Schematische Muster beschreiben jedes Teil im Detail. Kompetenzbeurteilungen prüfen Kompatibilität und Leistung.

Es ist auch zu beachten, dass parametrisches Design auch leicht angepasst werden kann. Komplexe hochauflösende CAD-Modelle erkennen mögliche Probleme. Digitale Prototypen reduzieren Fehler. CAD sorgt dafür, dass alle Komponenten im Endprodukt gut passen.

Toleranzstufen

Es ist wichtig für kundenspezifische elektronische Kunststoffgehäuse um geeignete Toleranzparameter festzulegen. Die Passung der Teile wird durch Maßtoleranzen gesteuert. Geometrische Toleranzen werden verwendet, um die Form eines Objekts zu steuern. Winkeltoleranzen werden verwendet, um sicherzustellen, dass die Anordnungen korrekt sind.

Zur Bestimmung des Aussehens werden Geometriekontrollen verwendet. Für jede davon gibt es eine klare Toleranzdefinition. Regelmäßige Kontrollen überprüfen die Einhaltung. Die engen Toleranzen sorgen für eine sehr genaue, robuste Box.

Messgenauigkeit

Deshalb sind präzise Abmessungen für die Herstellung kundenspezifischer Elektronikgehäuse aus Kunststoff von entscheidender Bedeutung. Mithilfe von Messschiebern lassen sich Innenmaße einfach und genau messen. Mikrometer messen die Dicke auf sehr genaue Weise. Koordinatenmessgeräte (KMG) ermöglichen eine detaillierte Prüfung der Produktabmessungen. Optische Komparatoren neigen dazu, komplizierte Geometrien zu messen.

Zuverlässigkeit bei der Messung ermöglicht die Zuverlässigkeit einer Studie durch den Einsatz konsistenter Messungen. Die Aufzeichnung der Messdaten erfolgt professionell. Präzise Messungen garantieren, dass jedes Teil des Autos richtig an das andere angepasst ist.

Häufige Fehler

Montageprobleme entstehen durch eine Fehlausrichtung der Teile. Eine der größten Auswirkungen einer falschen Materialauswahl ist die Haltbarkeit. Wenn die Entformungsschrägen nicht berücksichtigt werden, treten Probleme bei der Formtrennung auf. Wenn die Toleranzakkumulation nicht berücksichtigt wird, treten Passungsprobleme auf.

Unzureichende Belüftung beeinträchtigt die Leistung. Der Ausschluss von Prototypen führt zu Fehlern im Konstruktionsprozess. Es ist wichtig, diese Fehler so früh wie möglich im Gehäusekonstruktionsprozess zu beheben, um spätere Probleme zu vermeiden.

Aus welchen Schritten besteht der Prototyping- und Testprozess für benutzerdefinierte Gehäuse?

3D-Druck

Dies liegt daran, dass der 3D-Druck die schnelle Prototypisierung kundenspezifischer elektronischer Kunststoffgehäuse ermöglicht hat. FDM produziert sehr schnell robuste Modelle. SLA bietet hochauflösende Teile. SLS sorgt für komplexe Geometrien. Jede Methode verwendet bestimmte Materialien.

Prototypen entsprechen den Entwurfsmaßen. 3D-gedruckte Modelle werden zunächst einem Passformtest unterzogen. Der 3D-Druck erkennt Fehler bereits in der Entwurfsphase. Deshalb verbessert eine schnelle Iteration die Genauigkeit des Gesamtentwurfs.

Designvalidierung

Durch die Designvalidierung wird bestätigt, dass kundenspezifische Elektronikgehäuse aus Kunststoff die Spezifikationen erfüllen. Funktionstests prüfen die Leistung. Umwelttests bewerten die Haltbarkeit. Bei der Wärmeanalyse wird die Wärmeübertragung bestimmt. Festigkeitstests bestätigen, dass die Struktur stabil ist.

Mithilfe elektrischer Tests wird die Kompatibilität der Komponenten überprüft. Durch Benutzerfeedback wird die Ergonomie verfeinert. In diesem Zusammenhang hilft die Validierung sicherzustellen, dass Gehäuse vor der endgültigen Produktion alle Anforderungen erfüllen.

Passformprüfung

Die Passformprüfung stellt sicher, dass die kundenspezifische elektronische Kunststoffgehäuse sind richtig zusammengebaut. CAD-Modelle werden mit Prototypen verglichen. Jedes Teil ist harmonisch und integriert.

Die internen Komponenten werden ordnungsgemäß angeordnet. Für enge Toleranzen sind Überschneidungen zulässig. Schnappverbindungen werden bewertet. Scharniere und Verriegelungen werden getestet. Ein erfolgreicher Passungstest führt zu einer ordnungsgemäßen Endmontage.

Iterativer Prozess

Es verbessert kundenspezifische elektronische Kunststoffgehäuse iterativ. Erste Prototypen decken Designprobleme auf. Feedback führt zu Änderungen. Durch Iteration werden einige Aspekte verbessert. Am Design vorgenommene Änderungen werden erneut getestet. Mehrere Zyklen ermöglichen die beste Leistung des Systems.

Kontinuierliche Verbesserung reduziert Fehler. Der iterative Prozess hilft, das Gehäusedesign zu verfeinern, bevor die Massenproduktion beginnt.

| Schritt | Werkzeuge/Techniken | Dauer | Genauigkeit | Kosten | Flexibilität |

| 3D-Druck | FDM-, SLA-, SLS-Drucker | 1-3 Tage | Hoch für die Form | Mäßig | Hohe, schnelle Änderungen |

| Designvalidierung | CAD-Software, Simulationen | 2-4 Tage | Hoch für Funktion | Gering bis mittel | Mäßig, detailliert |

| Passformprüfung | Mock-ups, physische Modelle | 1-2 Tage | Mäßig | Mäßig | Mäßig |

| Iterativer Prozess | Mehrere Iterationen, Feedbackschleifen | Variiert, fortlaufend | Hoch, verbessert sich mit der Zeit | Variiert, kumulativ | Hoch, anpassungsfähig |

Tabelle mit den Schritten im Prototyping- und Testprozess für kundenspezifische Gehäuse!

Was sind die besten Vorgehensweisen zum Sicherstellen der EMV-/EMI-Abschirmung in Kunststoffgehäusen?

EMC/EMI-Auswirkungen

Bei kundenspezifischen elektronischen Kunststoffgehäusen ist es wichtig, sich über den Einfluss von elektromagnetischer Verträglichkeit (EMV) und elektromagnetischer Interferenz (EMI) im Klaren zu sein. Elektromagnetische Interferenzen beeinträchtigen den Gerätebetrieb. Hochfrequenzstörungen wirken sich auf die Signalqualität aus. Quellen außerhalb eines Schaltkreises erzeugen Rauschen in elektrischen Schaltkreisen.

Im Inneren entstehen Störsignale. Eine entsprechende Abschirmung verhindert Störungen. Die Einhaltung der EMV-Normen erhöht die Zuverlässigkeit. Insbesondere die elektromagnetische Störanfälligkeit und Störaussendung werden durch die Konstruktion deutlich reduziert.

Abschirmtechniken

Richtige Abschirmmethoden verbessern kundenspezifische elektronische Gehäuse aus Kunststoff. Metallbeschichtungen wirken als Isolator für elektromagnetische Wellen. Leitfähige Farben bieten einen Oberflächenschutz. Störungen werden durch eingebettete Metallgitter abgeleitet.

An empfindlichen Stellen werden Schutzfolien verwendet. Interne Kammern isolieren Komponenten. Eine ordnungsgemäße Erdung reduziert elektromagnetische Störungen. Diese Methoden bieten eine zuverlässige Abschirmung gegen elektromagnetische Störungen.

Konformitätsprüfung

EMV-Konformitätstests stellen sicher, dass die kundenspezifischen elektronischen Kunststoffgehäuse den EMV-Standards entsprechen. Vorab-Konformitätstests decken mögliche Bereiche der Nichtkonformität auf. Strahlungsemissionstests ermitteln Störungen, die von außerhalb des Geräts kommen.

Die durchgeführten Emissionstests bewerten das Stromleitungsrauschen. Immunitätstests bestimmen die Fähigkeit, vor äußeren Einflüssen zu schützen. Jeder Test bestätigt die Einhaltung der Anforderungen. EMV-Leistungstests bestätigen, dass das Gehäuse effizient funktioniert.

Beschichtungen und Dichtungen

Beschichtungen und Dichtungen können verwendet werden, um den Grad der EMV-/EMI-Abschirmung zu verbessern, den kundenspezifische Kunststoffgehäuse für Elektronik bieten. Leitfähige Beschichtungen bieten eine gute Abschirmung. Nickel-, Silber- oder Kupferschichten bieten eine gute Leitfähigkeit. EMI-Dichtungen versiegeln Gehäusenähte.

Elastomerdichtungen erhalten die Flexibilität. Innenflächen werden durch Abschirmfarben geschützt. Bei sachgemäßer Verwendung wird die Effizienz gesteigert. Diese Komponenten helfen, elektromagnetische Störungen zu vermeiden.

Interne Strukturen

Interne Strukturen sind im Wesentlichen kritische Komponenten für den EMV-/EMI-Schutz von kundenspezifischen elektronischen Kunststoffgehäusen. Empfindliche Schaltkreise sind in abgetrennte Bereiche unterteilt. Masseflächen reduzieren das Rauschen. Filterkondensatoren minimieren Störungen.

Hochfrequenzkomponenten werden durch Abschirmbarrieren isoliert. Die richtige Positionierung der Komponenten verringert die Abhängigkeit. Diese Designstrategien helfen, interne und externe elektromagnetische Verträglichkeit zu erreichen. Effiziente interne Strukturen steigern die Leistung des gesamten Geräts.

Schlussfolgerung

Abschließend lässt sich sagen, dass die Gestaltung kundenspezifische elektronische Kunststoffgehäuse erfordert Strategie. Von der Art und Weise, wie wir Dinge messen, bis hin zur Art und Weise, wie wir mit anderen interagieren, ist jeder Aspekt von entscheidender Bedeutung. Eine ordnungsgemäße EMV-/EMI-Abschirmung muss gewährleistet sein. Wenden Sie sich an die Besten, um das Beste zu bekommen. Besuchen Sie KUNSTSTOFFFORM für weitere Einblicke. Meistern Sie Ihre Gehäusedesigns noch heute. Tun Sie es noch heute, um die besten Qualitätsergebnisse zu erzielen.