Bei der Herstellung von Kunststoffen, Gasunterstütztes Gießen hat aufgrund seiner Kosteneffizienz große Aufmerksamkeit erregt. Sie ist inzwischen eine ausgereifte Technologie, die in großem Umfang für das Gießen komplizierter Einzelteile nach genauen Spezifikationen eingesetzt wird. Im Gegensatz zu herkömmlichen Formgebungsverfahren, bei denen Harze oder Polymere verwendet werden, wird beim gasunterstützten Formen in der Regel reiner Stickstoff bis zu einer Reinheit von 98% in inerter Form verwendet. Durch diese Gasinjektion wird ein Teil des Kunststoffs dazu gezwungen, das fertige Produkt mit Hohlräumen in seiner Struktur zu verlassen. Darüber hinaus sind niedrige Materialkosten, eine kurze Durchlaufzeit bei der Herstellung von Teilen und die Herstellung von leichten, aber dennoch stabilen Teilen einige der Hauptmerkmale dieses Verfahrens.

Lesen Sie diesen Blogbeitrag weiter, denn dieser Artikel enthält ausführliche Informationen über Gasinnendruckverfahren, ihre Verwendungszwecke, die aus dieser enormen Technik hergestellten Teile und vieles mehr zu erfahren.

Gasunterstütztes Spritzgießen: Ein kurzer Überblick

Das gasunterstützte Spritzgießen folgt dem gleichen Ablauf wie das konventionelle Spritzgießen. In der Regel wird die Form zu 70 bis 80% mit geschmolzenem Kunststoff gefüllt, was die vordefinierte Form der vorgesehenen Teile oder Produkte zur Folge hat. Das restliche Volumen der Form wird mit reinem N2-Gas gefüllt, um die Bildung von Hohlräumen in den geformten Produkten zu vermeiden. Diese Technik ist vorteilhaft für die optimale Herstellung von Teilen mit engen Abmessungen und glatten Oberflächengüten. Darüber hinaus ist das Risiko von Verformungen und Verzerrungen bei gasunterstützten Spritzgießtechniken minimal.

Gängige Arten des gasunterstützten Spritzgießens

In der Regel verwenden die Produkthersteller zwei Arten von gasunterstützten Spritzgießtechniken: internes und externes Spritzgießen. Jede Art hat einen dreistufigen Arbeitsablauf, der sich von den anderen unterscheidet. Das detaillierte Verfahren wird im Folgenden beschrieben.

Interne Gasdruckdämpfer-Formteile

Erläutern wir seinen Funktionsmechanismus;

- Gießen Sie zunächst den geschmolzenen Kunststoff mit Hilfe von Rinnen in die Form.

- Dann bläst man unter hohem Druck ein inertes Gas ein, in der Regel Stickstoff (Reinheit 98%), um eine Blase in dem geschmolzenen Kunststoff zu bilden.

- Die Kraft, die das Gas auf den Kunststoff ausübt, zwingt ihn schließlich dazu, die Form der Gussform anzunehmen und das Teil zu formen.

Diese Methode ist vorteilhaft, wenn Geometrien mit dünnen Wänden und einer relativ geringen Dichte entworfen werden. Der Druck des Gases ist konstant und verhindert, dass die Wände schrumpfen oder sich verformen, so dass dünnwandige Strukturen präzise geformt werden können. Daher eignet sich dieses Verfahren am besten für die Herstellung von dünnwandigen Teilen.

Außerdem sind die Produktionszyklen deutlich kürzer als beim externen Gasinnendruckverfahren. Die dünnen Abschnitte oder Hohlräume der Teile tragen dazu bei, dass sie schneller abkühlen als massive Teile.

Externe Gasdruckdämpfer-Formteile

Erläutern wir das Funktionsprinzip;

- Im Gegensatz zu anderen Materialien dringt das Gas nicht in das Innere des Materials ein und bildet dort Hohlräume oder Kanäle.

- Es gelangt nur auf einer Seite durch kleine Kanäle in die Form, während die andere Seite frei liegt.

- Der Gasdruck zwingt das geschmolzene Harz dazu, die Formwände von der aus ästhetischer Sicht nicht sichtbaren Seite des Teils zu berühren.

Dieses Verfahren ist besonders für die hohe Qualität der zu erzielenden Oberflächengüte bekannt.

Außerdem ist diese Technik sehr effizient bei Teilen mit großen Oberflächen und kompliziert gekrümmten Oberflächen. Die Gaskanäle sind über die gesamte Fläche parallel angeordnet, was die Druckausübung und die Herstellung großer Flächen mit komplexen Formen erleichtert.

Welche Gasart wird beim gasunterstützten Spritzgießen verwendet?

Stickstoff ist ein weit verbreitetes Inertgas, das zum Formen von Produkten verwendet wird. Es greift Kunststoffe nicht an und erhält deren Eigenschaften und Aussehen. Druck wird verwendet, um das Material richtig zu verteilen und den Einsatz von Kunstharz zu minimieren.

Materialien für das Gasinnendruckverfahren:

Gängige Materialtypen sind;

Acrylnitril-Butadien-Styrol (ABS):

ABS ist zäh, widerstandsfähig und hat eine geringe Dichte, was es ideal für den Einsatz in verschiedenen Bereichen macht. Es wird häufig für Autoersatzteile, Schutzgehäuse und andere Produkte verwendet. In manchen Fällen kann es sich jedoch verformen, d. h. deformieren.

Hochdichtes Polyethylen (HDPE):

HDPE wird wegen seiner überlegenen Witterungsbeständigkeit, chemischen Beständigkeit und Zähigkeit ausgewählt, die ideal für die Verwendung im Freien und die Einwirkung verschiedener Umweltbedingungen ist. Allerdings kann es im Vergleich zu anderen Materialien, die für den Bau verschiedener Strukturen verwendet werden, eine geringere Steifigkeit aufweisen.

Polypropylen (PP):

Polypropylen ist für seine chemische Inertheit bekannt. Außerdem ist es ein schlechter elektrischer Leiter, hat eine hohe Zugfestigkeit und einen hohen Schmelzpunkt, so dass es stark ist und schwere Lasten tragen kann. Allerdings verliert es einige seiner Eigenschaften, wenn es direkter Sonneneinstrahlung ausgesetzt wird, und ist daher nicht für die Verwendung im Freien geeignet.

Polycarbonat (PC):

Polycarbonat wird wegen seiner Schlagfestigkeit ausgewählt und eignet sich daher für Autoteile und Sicherheitsausrüstung. Außerdem ist es sehr haltbar und verliert auch bei hohen Temperaturen nicht an Festigkeit. Allerdings ist Polycarbonat im Vergleich zu anderen technischen Thermoplasten ein relativ teures Material.

Hochschlagfestes Polystyrol (HIPS):

HIPS spielt eine wichtige Rolle bei der Erfüllung der Anforderungen an die Schlagzähigkeit. Es sorgt für Dimensionsstabilität und Skalierbarkeit bei gasunterstützten Spritzgussprodukten. Außerdem ist die Bearbeitung von HIP in der Regel einfach. Vergleichbar mit anderen technischen Werkstoffen. HIPS hat gute thermische Eigenschaften und kann rauen Bedingungen standhalten. Meistens wird es in der Schifffahrt eingesetzt.

Vorteile des gasunterstützten Spritzgießens:

Das gasunterstützte Spritzgießen trägt dazu bei, Teile in präzisen und genauen Dimensionen zu replizieren. Außerdem wird die Zykluszeit des Prozesses verkürzt und die Produktionsraten sowie die Effizienz des gesamten Prozesses erhöht. Außerdem hilft das gasunterstützte Spritzgießen, Oberflächenfehler zu vermeiden, was das ästhetische Aussehen und die Haptik der Teile verbessert. Außerdem werden Verzug, Einfallstellen und innere Spannungen minimiert, die die Leistung, Qualität und Langlebigkeit der Teile beeinträchtigen. Das Verfahren ist insofern wirtschaftlich, als dass es aufgrund der Hohlprofile weniger Material verbraucht. Darüber hinaus bietet das Gasinnendruckverfahren eine hohe Festigkeit und Steifigkeit bei geringem Gewicht und somit ein gutes Verhältnis von Festigkeit zu Gewicht.

Nachteile des gasunterstützten Spritzgießens:

Obwohl es für große Produktionsserien vorteilhaft ist, können beim gasunterstützten Spritzgießen einige Probleme auftreten, insbesondere wenn mehrere Kavitäten in unterschiedlichen Größen für die Formung der Teile beteiligt sind. So kann es vorkommen, dass bei Problemen in einer Kavität das gesamte Werkzeug entfernt werden muss, während andere Kavitäten ungenutzt bleiben, was die Produktivität senkt und tendenziell höhere Kosten für das Projekt verursacht. Außerdem ist diese Formtechnik aufwändiger als die anderen. Sie erfordert spezielle Geräte und Fertigkeiten und ist daher teuer. Weitere Designeinschränkungen ergeben sich aus der Notwendigkeit, das Gas zu kanalisieren und zu entlüften, was das Design einschränken kann und möglicherweise manipuliert werden muss, um das beste Ergebnis zu erzielen.

Was sind einige Produktbeispiele, die durch gasunterstütztes Spritzgießen hergestellt werden?

Das Gasinnendruckspritzgießen ist ein weit verbreitetes Verfahren zur Herstellung dünnwandiger symmetrischer Prototypen und zylindrischer Abschnitte oder Hohlräume durch Anwendung eines hohen Drucks von etwa 35 MPa bis 70 MPa zusammen mit einem Inertgas (in der Regel Stickstoff mit einer Reinheit von 98%). Es wird häufig für viele Produkte in verschiedenen Branchen verwendet. So werden zum Beispiel Stuhlarme, Armaturenbrettteile und Sitzrahmen in der Möbel- und Automobilindustrie hergestellt. In der Haushaltsgeräteindustrie werden mit Hilfe des Gasinnendruckverfahrens Staubsaugergehäuse und Waschmaschinentüren mit komplexen Formen und der erforderlichen Steifigkeit hergestellt.

Dieses Verfahren wird auch bei Sportgeräten angewandt, z. B. bei Griffen von Tennisschlägern und Kernen von Baseballschlägern. In der Büro- und Elektronikbranche sind Druckerrahmen, Monitorständer und Fernsehrahmen einige der Produkte, die mit dieser Spritzgusstechnik hergestellt werden können, da sie komplizierte Designs ermöglicht und den Materialeinsatz minimiert. Außerdem wird das Gasinnendruckverfahren bei der Herstellung medizinischer Geräte wie Gehhilfenrahmen und Teilen von Rollstühlen eingesetzt, wobei die Festigkeit und Genauigkeit der Geräte erhalten bleibt. In der Audioindustrie werden Lautsprechergehäuse mit verbesserter mechanischer Festigkeit und besserem Aussehen durch gasunterstütztes Spritzgießen hergestellt.

Sind gasunterstützte Spritzgießprodukte robust und zuverlässig für den langfristigen Einsatz?

Dieses Verfahren führt zur Bildung von Teilen, die durch die Bildung von Hohlräumen, die die Steifigkeit der Struktur erhöhen und gleichzeitig das Gewicht reduzieren, sowohl leicht als auch stabil sind. Diese Produkte sind so konzipiert, dass sie eine gute Stoßdämpfung bieten und sich daher für den Einsatz in Bereichen eignen, in denen Festigkeit erforderlich ist.

Wie lange hält ein mit Gasinnendrucktechnik hergestelltes Produkt?

Die Lebenserwartung von gasunterstützten Spritzgusserzeugnissen hängt von bestimmten Faktoren ab, z. B. von der Art des verwendeten Materials, der Konstruktion des Teils und der beabsichtigten Verwendung des Teils. Wenn diese Produkte richtig verwendet und gewartet werden, können sie viele Jahre lang halten. Die allgemeine Lebensdauer und der Service hängen von der Anwendung und dem Produkttyp ab.

Gasunterstütztes Spritzgießen: Ist es teuer?

Es ist jedoch wichtig zu wissen, dass das gasunterstützte Spritzgießen vergleichsweise teurer ist als andere Spritzgießverfahren. Die höheren Kosten sind darauf zurückzuführen, dass für die Durchführung des Verfahrens spezielle Geräte, Instrumente und qualifiziertes Personal benötigt werden.

Obwohl es einige Nachteile gibt, wie z. B. die höheren Anschaffungskosten der Werkzeugmaschine im Vergleich zu einer konventionellen Werkzeugmaschine, können die folgenden Vorteile erzielt werden: Darüber hinaus wird die Effizienz des gasunterstützten Spritzgießens von Faktoren wie der Verwendung des Produkts und dem Produktionsvolumen beeinflusst.

Gasunterstütztes Spritzgießen und Reaktionsspritzgießen: Hauptunterschiede

GAIM und RIM sind zwei verschiedene Verfahren des Formpressens. GAIM ist ein Verfahren, bei dem das Kunststoffmaterial zusammen mit Hochdruckgas eingespritzt wird, um die Hohlräume im Teil zu bilden, ohne dass die Thermoplaste polymerisiert werden. Beim RIM-Verfahren hingegen werden flüssige Zwischenprodukte wie Isocyanat und Polyol verwendet, die chemisch reagieren und ein festes Polymerteil bilden. Für jedes Verfahren werden Werkzeuge und Ausrüstungen benötigt, um die Vorgänge effektiv und effizient durchzuführen.

Gasunterstütztes Spritzgießen Dienstleistungen bei Sincere Tech

Zu unseren neuen Dienstleistungen gehört auch das Rapid Prototyping, mit dem in kurzer Zeit physische Modelle Ihrer Ideen erstellt werden können, um das Design weiter zu verbessern und die Entwicklung des Produkts zu beschleunigen.

- Unser Fachwissen liegt in der Umspritzung, dem Prozess der Verbindung von zwei oder mehr Substraten oder Materialien zur Verbesserung von Leistung, Aussehen und Festigkeit.

- Dank unserer Kompetenz im Insert Molding können wir Einlegeteile fest in geformte Komponenten einbetten und so die Montage und Produktfunktionalität verbessern.

- Beim Two-Shot-Spritzgießen können wir komplizierte Teile mit mehreren Materialien in einem Prozess herstellen, was den Montageaufwand minimiert und neue Designmöglichkeiten eröffnet.

- Darüber hinaus bieten wir zusätzliche Dienstleistungen wie Produktmontage, Verpackung und Logistik an, damit Sie Ihre Lieferkette effektiver und effizienter gestalten können.

- Wählen Sie Sincere Tech Mould als Ihren Lieferanten für gasunterstütztes Spritzgießen

und genießen Sie unsere umfassenden Dienstleistungen, unsere strenge Qualitäts- und Umweltpolitik und unsere Leidenschaft, unseren Kunden mehr zu bieten als erwartet.

- Lassen Sie uns zusammenarbeiten, damit Ihre Visionen Wirklichkeit werden.

Zusammenfassung

In diesem Artikel gibt Sincere Tech wertvolle Einblicke in das gasunterstützte Spritzgießen und beschreibt dessen Funktionsweise und industrielle Anwendung. SincereTech verfügt über eine breite Palette von Fertigungslösungen für Ihre Bedürfnisse, wie z.B. Spritzguss und andere Dienstleistungen, die für Prototyping und Produktion benötigt werden. Nehmen Sie jetzt Kontakt mit uns auf und lassen Sie sich ein kostenloses Online-Angebot für Ihr Kunststofffertigungsprojekt erstellen.

Häufig gestellte Fragen

Q1. Welche Ausrüstung wird für das gasunterstützte Spritzgießen benötigt?

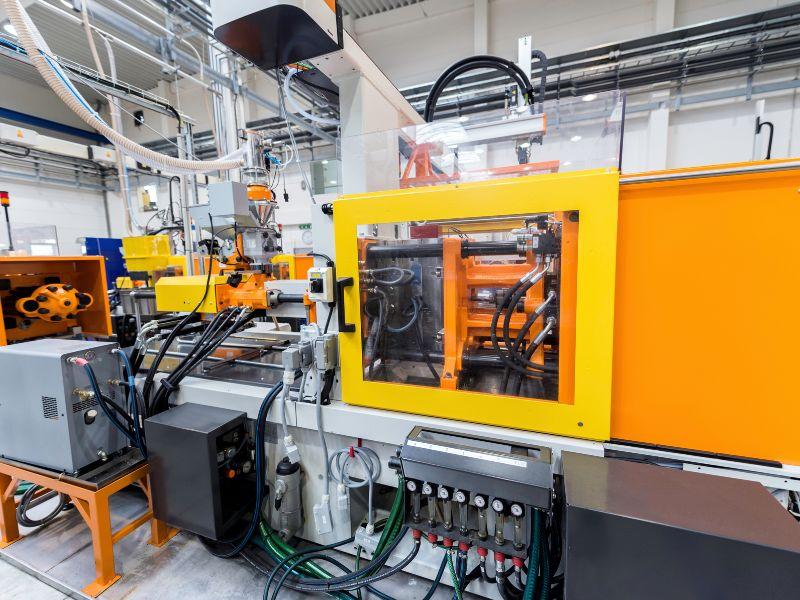

Für das gasunterstützte Spritzgießen werden spezielle Ausrüstungen wie Gaseinspritzeinheiten, Gassteuerungssysteme und Formen mit Kanälen zur Aufnahme des Gases benötigt. Eine weitere Anforderung an das Spritzgussmaschine ist seine Fähigkeit, Gasinjektionsverfahren zu verarbeiten.

Q2. Nennen Sie einige Probleme, die beim gasunterstützten Spritzgießen auftreten.

Zu den kritischen Punkten, die während des Prozesses auftreten können, gehören Probleme mit der Gasdurchdringung, der Bildung von Gasfallen, der Entlüftung, der Druckregulierung und der Aufrechterhaltung der Gleichmäßigkeit der im Produktionszyklus hergestellten Teile.

Q3. Was sind kritische Qualitätskontrollmaßnahmen beim gasunterstützten Spritzgießen?

Zu den entscheidenden Maßnahmen der Qualitätskontrolle gehören die Überprüfung des Gasdrucks, die Einstellung der richtigen Prozessparameter, die häufige Wartung der Form, Prozesskontrollen zur Vermeidung von Defekten und die Sicherstellung, dass die Konstruktion den genauen Anforderungen entspricht.

Q4. Kann das gasunterstützte Spritzgießen für Großserien verwendet werden?

Ja, das gasunterstützte Spritzgießen eignet sich sowohl für Kleinserien als auch für Großserien. Dennoch können Faktoren wie Zykluszeit, Werkzeugkosten und Teilekomplexität die Anwendbarkeit in der Großserienproduktion bestimmen.

Q5. In welchen Branchen wird das gasunterstützte Spritzgießverfahren eingesetzt?

Dieses Verfahren wird häufig in der Automobilindustrie, bei Konsumgütern, in der Elektronik, Medizintechnik, Industrietechnik und bei Sport- und Freizeitartikeln eingesetzt, um Teile mit geringem Gewicht, dünnen Wänden und hoher mechanischer Festigkeit herzustellen.